Haben Sie sich jemals gefragt, warum manche Aluminium-Druckgussteile vorzeitig versagen? In diesem Artikel werden wir die häufigsten Defekte im Aluminiumdruckguss und ihre Ursachen untersuchen. Auf der Grundlage des Fachwissens erfahrener Ingenieure geben wir wertvolle Einblicke in die Erkennung und Vermeidung dieser Fehler. Am Ende werden Sie ein tieferes Verständnis dafür haben, wie Sie die Qualität und Haltbarkeit Ihrer Druckgussteile sicherstellen können.

Druckguss ist ein hochentwickeltes Metallgussverfahren, bei dem ein präzisionsgefertigter Formhohlraum verwendet wird, um geschmolzenes Metall unter hohem Druck schnell einzuspritzen und so komplexe Formen mit außergewöhnlicher Genauigkeit zu schaffen. Dieses Verfahren hat Ähnlichkeiten mit dem Kunststoffspritzguss, arbeitet aber mit wesentlich höheren Temperaturen und Drücken. Es eignet sich hervorragend für die Massenproduktion von kleinen bis mittelgroßen Bauteilen und ist daher das vorherrschende Gießverfahren in der modernen Fertigung.

Mit dem Druckgussverfahren lassen sich Bauteile mit besserer Oberflächengüte, engeren Maßtoleranzen und besseren mechanischen Eigenschaften als mit herkömmlichen Gießverfahren herstellen. Die Hochdruckeinspritzung sorgt für einen ausgezeichneten Metallfluss, wodurch komplizierte Details und dünnwandige Abschnitte entstehen, die mit anderen Verfahren nur schwer zu erreichen sind. Darüber hinaus bietet das Druckgussverfahren eine hervorragende Wiederholbarkeit und eignet sich daher ideal für die Produktion von Großserien.

Die Qualität von Druckgussteilen hängt jedoch stark von einer präzisen Prozesssteuerung und Standardisierung ab. Schwankungen bei entscheidenden Parametern wie Schmelzetemperatur, Einspritzgeschwindigkeit, Werkzeuginnendruck und Abkühlgeschwindigkeit können zu einem Spektrum von Fehlern führen. Zu den häufigsten Problemen gehören Porosität, Kaltverformung, Heißriss und Maßinstabilität. Um diese Herausforderungen zu entschärfen, werden in modernen Druckgussbetrieben Echtzeit-Überwachungssysteme, Wärmemanagementtechniken und computersimulierte Formfüllungsanalysen eingesetzt, um die Prozessparameter zu optimieren und eine gleichbleibend hohe Qualität zu gewährleisten.

Inspektion des Aussehens:

Die Oberfläche des Gussstücks weist Schlieren auf, die mit der Fließrichtung des geschmolzenen Metalls übereinstimmen. Darüber hinaus gibt es deutliche, ungerichtete Linien mit unterschiedlichen Farbtönen, die sich von der Metallbasis unterscheiden, und diese Linien folgen keinem bestimmten Muster.

Die Ursachen für Fließspuren sind wie folgt:

1) Die Formtemperatur ist zu niedrig;

2) Das Design der Kufe ist nicht gut, und die Position des Tores ist nicht gut;

3) Die Vorlauftemperatur ist zu niedrig;

4) Niedrige Füllgeschwindigkeit und kurze Füllzeit;

5) Das Anschnittsystem ist unangemessen;

6) Schlechter Auspuff;

7) Sprühen ist unvernünftig.

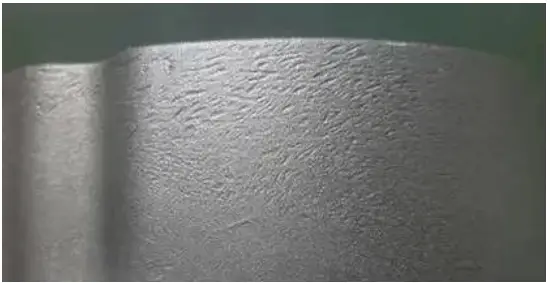

Inspektion des Aussehens:

Auf der Oberfläche von Druckgussteilen sind netzartige Abdrücke zu erkennen, die entweder konvex oder konkav sind und mit zunehmender Anzahl von Druckgießvorgängen deutlicher hervortreten und sich ausdehnen.

Die Ursachen sind folgende:

1) Es gibt Risse auf der Oberfläche der Druckguss Hohlraum der Matrize;

2) Die Vorwärmung der Druckgussform ist ungleichmäßig.

Inspektion des Aussehens:

Die Oberfläche der Druckgussteile weist ausgeprägte, unregelmäßige und vertiefte lineare Linien auf, die klein und schmal geformt sind. Diese Linien können entweder durchdringend oder nicht durchdringend sein. Gelegentlich können die Ränder dieser Linien glatt erscheinen, sie können aber auch unter äußerer Krafteinwirkung brechen.

Die Ursachen sind folgende:

1) Die beiden Metallströme stoßen aneinander, aber sie sind nicht vollständig verschmolzen und es gibt keine Einschlüsse zwischen ihnen, und die Bindungskraft der beiden Metalle ist sehr schwach;

2) Die Gießtemperatur oder Druckgießtemperatur ist niedrig;

3) Die Position des Läufers ist nicht richtig oder der Fließweg ist zu lang;

4) Niedrige Füllgeschwindigkeit.

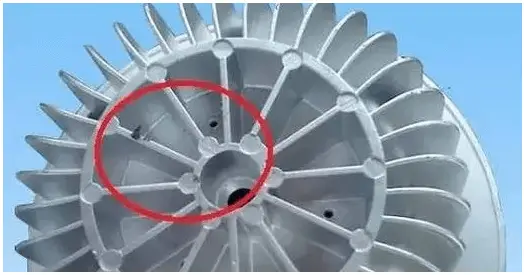

Inspektion des Aussehens:

Auf der Oberfläche der meisten dicken Teile des Druckgusses befinden sich glatte Dellen (wie Scheiben).

Die Ursachen sind folgende:

1) Verursacht durch Kontraktion

2) Die Konstruktion des Kühlsystems ist unvernünftig;

3) Die Form wurde zu früh geöffnet;

4) Die Gießtemperatur ist zu hoch.

Inspektion des Aussehens:

Die Spur, die durch den Kontakt zwischen der Oberfläche des Gussteils und der Oberfläche des Druckgusshohlraums entsteht, oder die Stufenspur auf der Oberfläche des Gussteils.

Die Ursachen sind folgende:

1) Verursacht durch ein auswerfendes Element

2) Verursacht durch Spleißen oder bewegliche Teile

Inspektion des Aussehens:

Unter Einwirkung äußerer Kräfte können sich kleine Schuppen ablösen und hell- oder dunkelgrau erscheinen.

Die Ursachen sind folgende:

1) Es gibt Metall- oder Nichtmetallrückstände auf der Oberfläche des Druckgussformhohlraums;

2) Beim Gießen werden die Verunreinigungen zuerst eingebracht und setzen sich an der Oberfläche des Hohlraums fest.

Inspektion des Aussehens oder der Schäden:

In dem Teil des Gussteils sind deutliche Metallschichten vorhanden.

Die Ursachen sind folgende:

1) Die Steifigkeit der Form ist nicht ausreichend, und die Schablone wackelt während des Füllvorgangs;

2) Während der Injektion kriecht der Stempel;

3) Unsachgemäße Konstruktion des Laufsystems.

Inspektion des Aussehens:

Die Oberfläche des Druckgusses ist an einigen Stellen rau.

Die Ursachen sind folgende:

1) Die Position, Richtung und Form des Anschnitts, die durch die Druckgussform verursacht werden, sind nicht korrekt;

2) Aufgrund der Gießbedingungen kocht das geschmolzene Metall im Anschnitt heftig und die Abkühlung des Teils ist nicht ausreichend.

Inspektion des Aussehens:

Es gibt Pockennarben oder konvexe Linien in der lokalen Position von Druckgussteilen.

Die Ursachen sind folgende:

1) Die Position des Anschnitts ist nicht korrekt;

2) Die Kühlbedingungen sind nicht gut.

Inspektion des Aussehens:

Die Oberfläche des Gussstücks bekommt Risse, wenn es in eine alkalische Lösung gelegt wird, die als dunkelgraue Linien erscheinen. Diese Risse folgen einem linearen oder wellenförmigen Muster und weisen schmale, längliche Körner auf, die sich bei äußerer Beanspruchung eher verschlimmern.

Die Ursachen sind folgende:

Die Ergebnisse zeigen, dass der Eisengehalt zu hoch oder der Siliziumgehalt zu niedrig ist, was zu einem hohen Gehalt an schädlichen Verunreinigungen in der Legierung führt, die ihre Plastizität verringern. In den Legierungen Al Si und Al Si Cu ist der Zink- bzw. Kupfergehalt zu hoch und in der Legierung Al Mg ist der Magnesiumgehalt zu hoch. Der Kupfergehalt in Al-Si-Legierungen und Al-Si-Cu-Legierungen ist ebenfalls zu hoch.

Außerdem ist die Verweildauer in der Form zu kurz, die Zuhaltezeit ist zu kurz und die Wandstärke des Gussteils ändert sich abrupt. Die lokale Spannen Kraft zu groß ist und die Kraft während des Auswurfs ungleichmäßig ist.