Haben Sie sich jemals gefragt, wie Metallteile ihre gewünschten Eigenschaften erhalten? Das Glühen, ein wichtiger Wärmebehandlungsprozess, ist der Schlüssel dazu. In diesem fesselnden Artikel tauchen wir in die Welt des Glühens ein und erforschen seine verschiedenen Techniken und Anwendungen. Entdecken Sie mit uns die Geheimnisse dieses faszinierenden Prozesses, der die Struktur von Metallen verändert und ihr wahres Potenzial freisetzt.

Das Glühen ist ein Wärmebehandlungsverfahren für Metalle, das die Eigenschaften des Werkstoffs verbessert, indem das Metall langsam auf eine bestimmte Temperatur erwärmt, diese für eine angemessene Dauer aufrechterhalten und dann mit einer angemessenen Geschwindigkeit abgekühlt wird. Je nach Zielsetzung und Materialeigenschaften können Glühtechniken in verschiedene Typen eingeteilt werden.

Der Zweck des Glühens ist die Umwandlung des Perlits im Stahl nach dem Erhitzen auf die Austenitisierungstemperatur.

Nach dem Glühvorgang befindet sich die Struktur des Materials nahezu im Gleichgewicht.

Gängige Arten des Glühens sind:

| Glühen Typ | Beschreibung | Anwendungen |

|---|---|---|

| Vollständiges Glühen | Hauptsächlich für untereutektoide Stähle, wie z. B. Stahl mit mittlerem Kohlenstoffgehalt und niedrig- bis mittellegierten Baustahl, Schmiedestücke, Gussstücke und warmgewalzte Profile. Der Zweck des Vollglühens besteht darin, das Gefüge zu verfeinern und die Härte zu verringern. | - Stahl mit mittlerem Kohlenstoffgehalt - Schmiedestücke aus legiertem Baustahl mit niedrigem bis mittlerem Kohlenstoffgehalt - Gussteile - Warmgewalzte Profile |

| Unvollständiges Glühen | Geeignet für Schmiedestücke und Walzteile aus Stahl mit mittlerem bis hohem Kohlenstoffgehalt und niedrig legiertem Stahl. Der Grad der Gefügeverfeinerung ist geringer als bei der Vollglühung. | - Schmiedestücke und Walzteile aus Stahl mit mittlerem bis hohem Kohlenstoffgehalt - Schmiedestücke und Walzteile aus niedrig legiertem Stahl |

| Isothermisches Glühen | Geeignet für Situationen, in denen es notwendig ist, eine bestimmte Temperatur über einen bestimmten Zeitraum zu halten, um die gewünschte Wirkung zu erzielen. | - Spezifische Anwendungen, die das Halten bei einer bestimmten Temperatur erfordern |

| Sphäroglühen | Hauptsächlich verwendet zur Verbesserung der Bearbeitbarkeit und Verlängerung der Lebensdauer von Stahl, geeignet für Lagerstahl usw. | - Lagernder Stahl - Verbesserung der Bearbeitbarkeit und Lebensdauer |

| Spannungsarmes Glühen | Wird verwendet, um innere Spannungen nach der Kaltverformung zu beseitigen und gleichzeitig die Wirkung der Kaltverfestigung zu erhalten. | - Beseitigung der inneren Spannungen nach der Kaltverformung - Beibehaltung des Kaltverfestigungseffekts |

| Diffusionsglühen | Dient zur Homogenisierung der chemischen Zusammensetzung von Gusslegierungen und zur Verbesserung ihrer Leistung. | - Homogenisierung der chemischen Zusammensetzung von legierten Gussstücken - Verbesserung der Leistung |

| Laserglühen, traditionelles Ofenglühen, etc. | Hierbei handelt es sich um modernere oder anwendungsspezifische Glühverfahren, die eingesetzt werden, um die Härte zu verringern, die Bearbeitbarkeit zu verbessern, Eigenspannungen zu beseitigen, die Abmessungen zu stabilisieren, die Verformungs- und Rissneigung zu verringern, das Korn zu verfeinern, das Gefüge anzupassen und Gefügefehler zu beseitigen. | - Verringerung der Härte - Verbesserung der Bearbeitbarkeit - Beseitigung von Eigenspannungen - Stabilisierende Abmessungen - Verringerung der Verformungs- und Rissbildungstendenzen - Veredelung von Körnern - Anpassung der Struktur - Beseitigung struktureller Mängel |

| Induktionsglühen und Kontakt-Elektrobürstenübertragung beim Glühen mit großem Strom | Dabei handelt es sich um Verfahren, bei denen die Prinzipien der elektromagnetischen Induktion oder die Übertragung großer Ströme durch elektrische Kontaktbürsten genutzt werden, um das Glühen zu erreichen. | - Spezifische Anwendungen, die eine Induktions- oder Großstromglühung erfordern |

| Thermisches Glühen, optisches Glühen, Elektronenstrahlglühen, Laserglühen, usw. | Dies sind gängige Glühverfahren für Halbleitermaterialien, von denen das thermische Glühen das am häufigsten verwendete ist. | - Halbleiter-Materialien |

Prozess:

Erhitzen Sie den Stahl über Ac3 um 20 bis 30 Grad Celsius, halten Sie die Temperatur für eine bestimmte Zeit, und kühlen Sie ihn dann langsam ab (zusammen mit dem Ofen), um einen Zustand nahe dem Gleichgewicht im Wärmebehandlungsprozess zu erreichen (vollständige Austenitisierung).

Vollständiges Glühen wird hauptsächlich für untereutektische Stähle verwendet (Kohlenstoffgehalt von 0,3 bis 0,6%) wie Stahl mit mittlerem Kohlenstoffgehalt, Guss- und Schmiedestücke aus legiertem Stahl mit niedrigem bis mittlerem Kohlenstoffgehalt und warmgewalzte Profile sowie manchmal auch deren Schweißnähte.

Stahl mit niedrigem Kohlenstoffgehalt hat eine geringe Härte und ist für die Bearbeitung nicht geeignet.

Wenn übereutektoider Stahl über Accm auf den austenitischen Zustand erwärmt und durch langsames Abkühlen geglüht wird, scheidet sich Fe3CⅡ in einem Netzmuster entlang der Korngrenzen aus, wodurch die Festigkeit, Härte, Plastizität und Zähigkeit des Stahls erheblich verringert wird, was ein potenzielles Risiko für die abschließende Wärmebehandlung darstellt.

Zielsetzung:

Zur Erzielung einer feinen Korngröße, eines gleichmäßigen Gefüges, zur Beseitigung innerer Spannungen, zur Verringerung der Härte und zur Verbesserung der Bearbeitbarkeit von Stahl.

Die Struktur nach dem vollständigen Glühen von untereutektischem Stahl ist F + P.

Um die Effizienz in der eigentlichen Produktion zu erhöhen, werden die Teile zur Luftkühlung aus dem Ofen genommen, wenn die Glühtemperatur auf etwa 500 Grad Celsius sinkt.

Das vollständige Glühen kann sehr lange dauern, insbesondere bei hochstabilem austenitischem Stahl.

Wird der austenitisierte Stahl auf eine Temperatur abgekühlt, die geringfügig niedriger ist als Ar1, was zu einer Umwandlung von Austenit zu Perlit, gefolgt von einer Abkühlung auf Raumtemperatur, kann die Glühzeit erheblich verkürzt werden.

Diese Methode des Glühens wird als Isothermal Annealing bezeichnet.

Prozess:

Erhitzen des Stahls auf eine höhere Temperatur als Ac3 (oder Ac1). Nach einer bestimmten Dauer der Wärmebehandlung kann er auf eine bestimmte Temperatur im Perlitbereich abgekühlt werden, wodurch sich das austenitische Gefüge in Perlit umwandelt, und anschließend auf Raumtemperatur abgekühlt werden.

Zielsetzung:

Ähnlich wie beim vollständigen Glühen, wobei der Umwandlungsprozess besser kontrolliert werden kann.

Geeignet für Stähle mit einer stabileren austenitischen Struktur: Stähle mit hohem Kohlenstoffgehalt (Kohlenstoffgehalt über 0,6%), legierte Werkzeugstähle, hochlegierte Stähle (mit mehr als 10%) Legierungselemente).

Isothermisches Glühen kann ebenfalls zu einer einheitlichen Organisation und Leistung beitragen.

Sie eignet sich jedoch nicht für große Stahlteile oder große Chargen von Ofenmaterial, da es schwierig ist, die isotherme Temperatur im gesamten Inneren oder in der gesamten Charge der Werkstücke zu halten.

Beim Sphäroglühen wird der Stahl auf eine Temperatur zwischen Ac1 und Ac3 (für untereutektischen Stahl) oder zwischen Ac1 und Accm (für übereutektischen Stahl) erhitzt.

Nachdem der Stahl eine bestimmte Zeit lang auf der entsprechenden Temperatur gehalten wurde, wird er langsam abgekühlt, um den Wärmebehandlungsprozess abzuschließen.

Diese Glühmethode wird vor allem bei übereutektischem Stahl angewandt, um eine kugelförmige Perlitstruktur zu erreichen und so die inneren Spannungen zu verringern, die Härte zu senken und die Bearbeitbarkeit zu verbessern. Es wird als eine Art unvollständiges Glühen betrachtet.

Ein Wärmebehandlungsverfahren zur Sphäroidisierung von Karbiden in Stahl, um körnigen Perlit zu erhalten.

Prozess:

Der Stahl wird auf eine Temperatur erhitzt, die 20-30℃ höher ist als Ac1, mit einer Haltezeit von 2-4 Stunden. Die Abkühlung erfolgt in der Regel in einem Ofen oder isotherm bei einer Temperatur knapp unter Ar1 über einen längeren Zeitraum.

Dieses Verfahren wird hauptsächlich für eutektoide und übereutektoide Stähle wie Kohlenstoffwerkzeugstahl, legierter Werkzeugstahl und Lagerstahl.

Nach dem Walzen oder Schmieden bildet der übereutektoide Stahl lamellaren Perlit und netzartigen Zementit, die hart und spröde sind, wodurch sie sich schwer schneiden lassen und bei der Bearbeitung zu Verformungen und Rissen neigen. Abschreckungsprozess.

Beim Kugelglühen entsteht kugelförmiger Perlit, bei dem die Karbide als kugelförmige Partikel in der Ferritmatrix verteilt sind. Dieses Gefüge weist eine geringe Härte auf und lässt sich leichter bearbeiten.

Außerdem ist die Austenit Die Körner werden beim Erhitzen weniger grob und neigen beim Abkühlen weniger zu Verformungen und Rissen.

Es ist wichtig, eutektischen Stahl vor dem Kugelglühen zu normalisieren, wenn er vernetzten Zementit enthält, um sicherzustellen, dass der Kugelglühprozess erfolgreich ist.

Zielsetzung:

Ziel des Kugelglühens ist es, die Härte zu verringern, die Gleichmäßigkeit des Gefüges zu verbessern und die Bearbeitbarkeit in Vorbereitung auf das Abschrecken zu erhöhen.

Es gibt drei Hauptmethoden für das Glühen von Sphäroiden:

A) Einstufiges Glühverfahren zur Sphäroisierung:

Der Stahl wird auf mehr als 20~30℃ über Ac1 erhitzt und für die entsprechende Zeit gehalten, dann langsam im Ofen abgekühlt. Bei diesem Verfahren muss das ursprüngliche Gewebe aus fein laminiertem Perlit ohne aufgekohlte Netzwerke bestehen.

B) Isotherme Sphäroglühung:

Der Stahl wird erhitzt und isoliert, dann auf eine Temperatur knapp unter Ar1 abgekühlt und isotherm gehalten (in der Regel 10~30℃ unter Ar1), bevor er im Ofen langsam auf etwa 500℃ abgekühlt und dann zur Luftkühlung herausgenommen wird. Diese Methode hat die Vorteile einer kurzen Dauer, einer gleichmäßigen Sphäroidisierung und einer einfachen Qualitätskontrolle.

C) Sphäroglühverfahren mit wechselseitiger Bewegung.

Prozess:

Die Barren, Gussstücke oder Schmiedeknüppel werden über einen längeren Zeitraum auf eine Temperatur erhitzt, die geringfügig unter der Festphasenlinie liegt, und dann langsam abgekühlt, um Unebenheiten in der chemischen Zusammensetzung zu beseitigen.

Zielsetzung:

Beseitigung der dendritischen und regionalen Entmischung, die während des Erstarrungsprozesses auftreten, was zu einer Homogenisierung von Zusammensetzung und Struktur führt.

Das Diffusionsglühen wird bei sehr hohen Temperaturen durchgeführt, in der Regel 100-200℃ über Ac3 oder Accm, wobei die genaue Temperatur von der Schwere der Seigerung und dem Stahlsorte. Die Wartezeit beträgt in der Regel 10-15 Stunden.

Nach dem Diffusionsglühen muss das Material vollständig geglüht und normalisiert werden, um seine Struktur zu verfeinern. Dieses Verfahren wird bei hochwertigen legierter Stahl und für legierte Stahlgüsse und -blöcke mit ernsthaften Entmischungsproblemen.

Prozess:

Erhitzen Sie den Stahl auf eine Temperatur unter Ac1 (in der Regel 500 bis 650 °C), halten Sie ihn auf dieser Temperatur und kühlen Sie ihn dann im Ofen ab.

Die Spannungsarmglühtemperatur ist niedriger als bei A1, so dass sie keine Veränderungen im Gefüge des Stahls verursacht.

Zielsetzung:

Zur Beseitigung von Eigenspannungen.

Das Rekristallisationsglühen, auch als Zwischenglühen bezeichnet, ist ein Wärmebehandlungsverfahren für Metalle, die eine kalte plastische Verformung erfahren haben.

Das Ziel dieses Verfahrens ist es, das Verformungskorn in gleichmäßige und gleiche axiale Körner umzuwandeln, wodurch die Prozessverfestigung und die Eigenspannung.

Damit es zur Rekristallisation kommt, muss das Metall zunächst eine gewisse plastische Kaltverformung erfahren und dann über eine bestimmte Temperatur, die so genannte niedrigste Rekristallisationstemperatur, erhitzt werden.

Die niedrigste Rekristallisationstemperatur für allgemeine metallische Werkstoffe ist unten angegeben.

TRekristallisation = 0.4Tgeschmolzen

Die Rekristallisationsglühtemperatur sollte auf eine Temperatur erhitzt werden, die 100 bis 200℃ über der Mindestrekristallisationstemperatur liegt (bei Stahl beträgt die Mindestrekristallisationstemperatur etwa 450℃).

Auf das Glühen sollten eine angemessene Wärmeerhaltung und ein langsamer Abkühlungsprozess folgen.

Im Folgenden werden die Grundsätze für die Auswahl der Glühmethode erläutert:

(1) Die Verringerung der Härte des StahlsSie erhöhen seine Plastizität und erleichtern die Bearbeitung und Kaltverformung;

(2) Um die chemische Zusammensetzung und die Struktur des Stahls gleichmäßig zu verteilen, die Korngröße zu verfeinern und seine Leistung zu verbessern oder ihn zum Abschrecken vorzubereiten;

(3) Beseitigung Eigenspannung und kehren die durch die Verarbeitung verursachte Verhärtung um, wodurch Verformungen und Risse vermieden werden.

Sowohl das Glühen als auch das Normalisieren werden hauptsächlich als Vorbereitungsschritt für die Wärmebehandlung verwendet.

Für Teile mit geringer Beanspruchung und geringen Leistungsanforderungen kann auch das Glühen und Normalisieren als abschließende Wärmebehandlung dienen.

Bei der Erörterung des Glühens ist es wichtig, die Materialien zu untersuchen, die geglüht werden können, sowohl Metalle als auch Nichtmetalle. Dieser Abschnitt befasst sich mit den verschiedenen Werkstoffen, die üblicherweise geglüht werden.

Das Glühen spielt eine wichtige Rolle bei der Verarbeitung von verschiedenen Metalle und ihre Legierungen. Einige der häufig verwendeten geglühten Metalle sind:

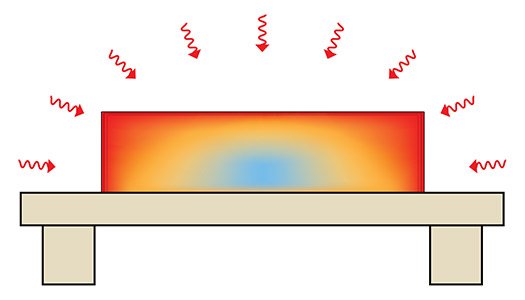

Eine häufig angewandte Methode zum Glühen dieser Materialien ist die Verwendung von Wagenunterbauöfendie für eine gleichmäßige Erwärmung und eine langsame Abkühlung sorgen, was für den Glühvorgang unerlässlich ist.

Das Glühen eignet sich auch für verschiedene nichtmetallische Werkstoffe, wie z. B.:

Zusammenfassend lässt sich sagen, dass das Glühen ein wichtiger Prozess für eine Vielzahl von Werkstoffen ist, darunter sowohl Metalle als auch Nichtmetalle. Wenn wir die Bedeutung des Glühens bei verschiedenen Materialien verstehen, können wir die Rolle, die es in verschiedenen Branchen spielt, besser einschätzen.

Je nach der beim Erhitzen verwendeten Temperatur werden die gängigen Glühverfahren in folgende Kategorien eingeteilt:

Phasenänderung Rekristallisationsglühen oberhalb der kritischen Temperatur (Ac1 oder Ac3):

Glühen unterhalb der kritischen Temperatur (Ac1 oder Ac3):

Vollständiges Glühen und unvollständiges Glühen sind zwei verschiedene Wärmebehandlungsverfahren, die sich in Bezug auf Erwärmungstemperaturen, Gefügeumwandlungen, Kornfeinungseffekte und Anwendungsszenarien unterscheiden.

Erstens wird beim vollständigen Glühen das Material in der Regel über die kritische Temperatur (Ac1 oder Ac3) erhitzt, um die Phasenumwandlung und Rekristallisation zu fördern, während beim unvollständigen Glühen eine Erhitzung im Zweiphasenbereich erfolgt, die eine vollständige Rekristallisation verhindert. Dies bedeutet, dass das vollständige Glühen die Körner des Materials bis zu einem gewissen Grad verfeinern kann, aber aufgrund von Temperaturbeschränkungen ist der Effekt des unvollständigen Glühens auf die Kornverfeinerung nicht so gut wie der des vollständigen Glühens.

Zweitens kann durch vollständiges Glühen eine nahezu gleichgewichtige Struktur erreicht werden, die hauptsächlich für Stahl mit mittlerem Kohlenstoffgehalt usw. verwendet wird, mit dem Ziel, die Körner zu verfeinern, die Strukturen zu homogenisieren, innere Spannungen zu beseitigen, die Härte zu verringern und so weiter. Im Gegensatz dazu wird das unvollständige Glühen in erster Linie für untereutektoide Stähle verwendet, um eine kugelförmige Perlitstruktur zu erhalten, wobei durch langsames Abkühlen eine nahezu gleichgewichtige Struktur erreicht wird.

Was die Kornfeinungseffekte betrifft, so können sich Form, Größe und Verteilung des Ferrits aufgrund der niedrigeren Erwärmungstemperatur beim unvollständigen Glühen nicht ändern, und die Kornfeinungswirkung ist nicht so gut wie beim vollständigen Glühen.

Was schließlich die Anwendungsszenarien betrifft, so eignet sich das vollständige Glühen für Situationen, die eine Kornfeinung, Gefügehomogenisierung, den Abbau von Eigenspannungen und eine Härtereduzierung erfordern, wie z. B. bei Stahl mit mittlerem Kohlenstoffgehalt. Das unvollständige Glühen hingegen wird hauptsächlich für untereutektoide Stähle verwendet, insbesondere wenn die Körner nicht vergröbert sind; durch unvollständiges Glühen können kugelförmige Perlitstrukturen erzielt werden.

Isothermes Glühen ist ein Wärmebehandlungsverfahren, bei dem das Material über seine kritische Temperatur erhitzt und für eine bestimmte Zeit aufrechterhalten wird, um dann abzukühlen oder auf einer anderen Temperatur zu halten. Dieses Verfahren zielt darauf ab, das Mikrogefüge zu verfeinern, die Härte zu verringern und die Materialeigenschaften zu verbessern. Die Auswirkungen und Grenzen dieses Verfahrens variieren von Material zu Material.

Bei legiertem Stahl mit mittlerem Kohlenstoffgehalt und niedrig legiertem Stahl dient das isothermische Glühen dazu, das Gefüge zu verfeinern und die Härte zu verringern. Die Erwärmungstemperatur für untereutektoiden Stahl ist Ac3+(30~50)℃, und für übereutektoiden Stahl ist sie Ac3+(20~40)℃. Dies zeigt, dass das isothermische Glühen für diese Stahlsorten geeignet ist und ihre mechanischen Eigenschaften effektiv verbessert.

Das isothermische Glühen ist jedoch nicht für alle Situationen geeignet. Manchmal ist aufgrund der Verfügbarkeit geeigneter Glühanlagen oder der Qualitätsanforderungen an die geglühten Stahlteile eine kontinuierliche langsame Abkühlung die einzige praktikable Option. Das bedeutet, dass das isotherme Glühen in manchen Fällen bestimmte Wärmebehandlungsanforderungen nicht erfüllen kann.

Darüber hinaus zeigen Untersuchungen an amorphen Cu56 Zr44-Legierungen, dass das isotherme Glühen für den Kristallisationsprozess verwendet werden kann, wodurch sich die Mikrostruktur des Materials verändert. Dies deutet darauf hin, dass das isotherme Glühen auch für bestimmte Spezialwerkstoffe, wie amorphe Legierungen, geeignet ist. Durch geeignete Temperaturregelung und Haltezeit kann der erwartete Kristallisationseffekt erzielt werden.

Das Spannungsarmglühen ist ein Verfahren, bei dem innere Restspannungen in Werkstücken durch Erhitzen, Isolieren und langsames Abkühlen beseitigt werden. Diese Methode wird in erster Linie eingesetzt, um innere Spannungen abzubauen, die beim Schweißen, Gießen und bei Bearbeitungsprozessen entstehen.

Beim Spannungsarmglühen wird das Werkstück auf eine niedrigere Temperatur erwärmt (z. B. Grauguss auf 500-550 °C, Stahl auf 500-650 °C), die eine bestimmte Zeit lang beibehalten wird, und dann langsam abgekühlt, um die Entstehung neuer Eigenspannungen zu verhindern. Diese Behandlung kann die Eigenspannungen im Werkstück zwar nicht vollständig beseitigen, aber sie kann ihre Auswirkungen erheblich verringern.

Im Vergleich zu herkömmlichen Glühverfahren hat das Spannungsarmglühen mehrere Vorteile.

Erstens zielt es auf Eigenspannungen ab, die speziell durch bestimmte Fertigungsverfahren (wie Schweißen, Gießen und Zerspanen) erzeugt werden, und ist nicht wie das herkömmliche Glühen auf alle Arten von Metallwerkstoffen anwendbar.

Zweitens wird das Spannungsarmglühen in der Regel bei niedrigeren Temperaturen durchgeführt, was bedeutet, dass es weniger Auswirkungen auf das Material hat, insbesondere auf solche, die empfindlich auf hohe Temperaturen reagieren.

Da das primäre Ziel des Spannungsarmglühens die Beseitigung von Eigenspannungen und nicht nur die Verringerung der Härte oder die Verbesserung der Duktilität ist, können außerdem Maßänderungen und die Neigung zur Rissbildung während des Fertigungsprozesses wirksam verringert werden, ohne dass andere physikalische Eigenschaften des Werkstoffs wesentlich verändert werden.

Die vergleichenden Untersuchungen zwischen dem Laser- und dem traditionellen Backglühen zur Verringerung der Härte und zur Verbesserung der Zerspanbarkeit beziehen sich hauptsächlich auf die folgenden Aspekte:

Aufheizgeschwindigkeit und Regelgenauigkeit: Das Laser-Glühverfahren zeichnet sich durch eine schnelle Erwärmung und eine empfindliche Steuerung aus, so dass die gewünschte Glühtemperatur in kurzer Zeit erreicht und die Temperaturänderungen während des Glühvorgangs präzise gesteuert werden können. Im Gegensatz dazu muss beim herkömmlichen Backglühen das gesamte Werkstück in einen Vakuumofen gelegt und für eine bestimmte Zeit in einem bestimmten Temperaturbereich gehalten werden, und die Temperaturregelung dieses Verfahrens ist nicht so präzise wie beim Laserglühen.

Wärmeleitungstiefe und Energieabgabe: Mit der Laserglühtechnik kann eine örtlich begrenzte und in der Tiefe steuerbare Glühbehandlung durchgeführt werden, was bedeutet, dass bestimmte Bereiche bei Bedarf präzise wärmebehandelt werden können, ohne andere Bereiche zu beeinträchtigen. Diese Möglichkeit der lokalen Wärmebehandlung ist sehr nützlich, um die lokale Leistung von Werkstoffen zu verbessern. Beim herkömmlichen Backglühen ist diese örtlich begrenzte Wärmebehandlung nur schwer möglich.

Kornfeinung und Anpassung des Gefüges: Durch die hohe Temperatur und die thermische Belastung können sich die Atome neu anordnen, wodurch die Kristallstruktur geordneter wird, was zu einer Vergrößerung der Korngröße und einer Anpassung der Mikrostruktur führt. Dies ist vorteilhaft für die Verbesserung der Bearbeitbarkeit von Werkstoffen und die Verringerung der Härte. Zwar kann auch das herkömmliche Backglühen die Körner verfeinern und das Gefüge durch Erhitzen und Abkühlen anpassen, doch ist das Verfahren relativ einfach und direkt, und es kann die Verfeinerung der Körner und die Anpassung des Gefüges möglicherweise nicht so genau steuern wie das Laser-Glühen.

Bei der Herstellung von stöchiometrischen Bi2Te3-Dünnschichten beispielsweise weist das Laser-Glühverfahren einen höheren Seebeck-Koeffizienten auf als das herkömmliche thermische Glühverfahren, was seine Überlegenheit bei der Herstellung hochwertiger Dünnschichten beweist. Dies deutet darauf hin, dass die Laserglühtechnik in bestimmten Anwendungsbereichen (z. B. bei der Herstellung von Hochleistungsdünnschichten) eine bessere Leistung erbringen kann.