Stellen Sie sich ein Schweißverfahren vor, das so präzise ist, dass es die kleinsten Teile mit unglaublicher Stärke und Geschwindigkeit verbinden kann. Das Faserlaserschweißen revolutioniert Branchen von der Automobilindustrie bis zur Luft- und Raumfahrt. In diesem Artikel erfahren Sie, wie diese Spitzentechnologie die Fertigung umgestaltet, die Effizienz steigert und neue Möglichkeiten eröffnet. Machen Sie sich bereit für die Erkundung der vielfältigen Anwendungen und erfahren Sie, wie das Faserlaserschweißen zu einem unverzichtbaren Werkzeug in der heutigen Hightech-Welt wird.

Das Laserschweißen ist eine der frühesten und bedeutendsten Anwendungen der industriellen Lasermaterialbearbeitung. Bei den ersten Anwendungen waren die mit dem Laser erzeugten Schweißnähte von höherer Qualität, was zu einer höheren Produktivität führte.

Im Laufe der Zeit hat der Fortschritt in der Lasertechnologie zu leistungsstärkeren Lasern, einer größeren Bandbreite an Wellenlängen und verbesserten Impulsfähigkeiten geführt. Darüber hinaus haben Fortschritte bei der Strahlführung, der Maschinensteuerungshardware und -software sowie der Prozesssensorik zur kontinuierlichen Weiterentwicklung der Laserschweißverfahren beigetragen.

Das Laserschweißen bietet eine Reihe einzigartiger Vorteile, wie z. B. einen geringen Wärmeeintrag, eine enge Fusionszone und Wärmeeinflusszone sowie hervorragende mechanische Eigenschaften für Werkstoffe, die bisher mit Verfahren, die einen hohen Wärmeeintrag in die Teile erzeugen, nur schwer zu verarbeiten waren. Diese Eigenschaften machen das Laserschweißen zu einer attraktiven Option für die Herstellung starker, optisch ansprechender Schweißnähte.

Darüber hinaus ist die für das Laserschweißen erforderliche Einrichtungszeit wesentlich geringer, und in Kombination mit Laser-Tracking-Sensoren kann eine Automatisierung erreicht werden, was zu niedrigeren Produktionskosten führt.

All diese neuen Technologien haben das Anwendungsspektrum des Laserschweißens erweitert. In vielen Branchen wird das Faserlaserschweißen erfolgreich bei verschiedenen Metallen, Bauteilformen, -größen und -volumen eingesetzt.

Die zunehmende Verwendung von Lithiumbatterien in Elektrofahrzeugen und elektronischen Geräten hat Ingenieure dazu veranlasst, die Faserlaserschweißen im Produktdesign.

Optischer Faserlaser Durch Schweißen werden die stromführenden Bauteile aus Kupfer- oder Aluminiumlegierungen mit der Batteriereihe des Geräts verbunden.

Die elektrischen Kontakte mit den positiven und negativen Elektroden der Batterie werden mit einem Laser hergestellt Schweißen von Aluminiumlegierungen, in der Regel der Serie 3000, und reinem Kupfer.

Alle in der Batterie verwendeten Materialien und Kombinationen sind für die neue Faser geeignet Laserschweißverfahren.

Verschiedene Verbindungen innerhalb der Batterie werden durch Überlappung, Stumpf- und Hohlkehlenverbindungen hergestellt. Schweißnähte.

Durch Laserschweißen des Lötfahnenmaterials mit dem Minus- und Pluspol wird ein verpackter elektrischer Kontakt hergestellt.

Der letzte Schritt bei der Montage des Akkupacks und Schweißverfahren beinhaltet die Versiegelung des Aluminiumtanks, die eine Barriere für den inneren Elektrolyten bildet.

Da die Batterie über einen Zeitraum von 10 Jahren oder mehr zuverlässig funktionieren soll, gewährleistet die Wahl des Laserschweißverfahrens hohe Qualität und Beständigkeit.

Durch den Einsatz geeigneter Glasfaserlaser-Schweißgeräte und -verfahren können hochwertige Schweißnähte aus Aluminiumlegierungen der Serie 3000 hergestellt werden.

Dichtungen, die in Schiffen, chemischen Raffinerien und der pharmazeutischen Industrie verwendet werden, waren ursprünglich WIG-geschweißt. Aufgrund ihres Einsatzes in sensiblen Umgebungen werden diese Komponenten unter Verwendung von Werkstoffen aus Nickelbasislegierungen mit hoher Temperatur- und chemischer Korrosionsbeständigkeit präzisionsgefertigt und geschliffen. Typischerweise ist die Losgröße klein und die Anzahl der Konfigurationen groß.

Derzeit wird die Montage dieser Komponenten durch das optische Faserlaserschweißen verbessert. Die Gründe für den Einsatz des Faserlaserschweißens als Ersatz für das frühere Roboter-Lichtbogenschweißverfahren sind die folgenden:

Das Faserlaserschweißen ist zum bevorzugten Verfahren für medizinische Geräte wie Herzschrittmacher und andere elektronische Geräte geworden, da die hermetisch abgeschlossene Elektronik eine hohe Zuverlässigkeit bietet.

Die neueste Entwicklung des gasdichten Schweißverfahrens hat die Probleme im Zusammenhang mit dem Laserschweißen und dem Schweißendpunkt, der für die Erzielung einer gasdichten Abdichtung entscheidend ist, gelöst.

Bei früheren Laserschweißtechnologien erzeugte der Laserstrahl am Endpunkt Vertiefungen, selbst wenn die Leistung reduziert und der Strahl abgeschaltet wurde.

Mit einer fortschrittlichen Laserstrahlsteuerung können diese Vertiefungen jedoch beseitigt werden, was zu einer konsistenten Schweißnahtqualität, ein verbessertes Aussehen und eine zuverlässigere Abdichtung. Dies ist besonders wichtig für dünne und tiefe Schweißnähte, bei denen Porosität am Endpunkt ein großes Problem darstellen kann.

Die Kontrolle der Schweißnahtgeometrie und des Mikrogefüges, die Minimierung der Porosität und die Kontrolle der Korngröße sind beim Faserlaserschweißen von Nickelbasis- und Titanlegierungen für die Luftfahrt von entscheidender Bedeutung. Bei vielen Anwendungen in der Luft- und Raumfahrt ist die Ermüdungsfestigkeit der Schweißnähte das wichtigste Konstruktionskriterium.

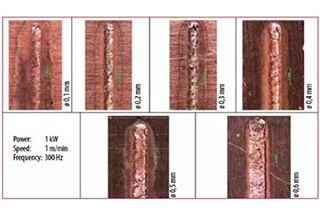

Um die Schweißfestigkeit zu erhöhen, geben Konstrukteure fast immer eine konvexe oder leicht konvexe Schweißfläche. Um dies zu erreichen, wird in einem automatisierten Prozess eine Fülllinie mit einem Durchmesser von 1,2 mm verwendet. Die Zugabe von Fülldraht zum Stumpfstoß sorgt für gleichmäßige Schweißnähte in den oberen und unteren Lagen.

Die Wahl der Schweißdrahtlegierung trägt nicht nur zu einem guten Gefüge der Schweißnaht bei, sondern auch zu den mechanischen Eigenschaften der Schweißnaht.

Die Fähigkeit zur Herstellung von Produkten unter Verwendung von verschiedene Metalle und Legierungen verbessert die Design- und Produktionsflexibilität erheblich.

Die Optimierung der Eigenschaften des Endprodukts, wie z. B. Korrosions-, Verschleiß- und Hitzebeständigkeit, bei gleichzeitiger Kostenkontrolle, ist eine häufige Motivation für das Schweißen unterschiedlicher Metalle. Die Verbindung von rostfreiem Stahl und verzinktem Stahl ist ein Paradebeispiel.

Edelstahl 304 und verzinkter Kohlenstoffstahl werden aufgrund ihrer hervorragenden Korrosionsbeständigkeit in verschiedenen Anwendungen wie Küchengeräten und Flugzeugteilen eingesetzt.

Das Schweißen von artfremden Metallen stellt jedoch einige besondere Herausforderungen dar, insbesondere aufgrund der Möglichkeit, dass die Zinkbeschichtung schwere Schäden verursacht. Schweißnahtporosität Probleme.

Beim Schweißen wird durch die Energie, die zum Schmelzen von Stahl und nichtrostendem Stahl verwendet wird, Zink bei etwa 900 ℃ verdampft, was viel niedriger ist als der Schmelzpunkt von nichtrostendem Stahl. Der niedrige Siedepunkt von Zink führt zur Bildung von Dampf beim Schlüssellochschweißen.

Wenn Zinkdampf versucht, aus dem geschmolzenen Metall zu entweichen, kann er in der erstarrten Schweißnaht zurückbleiben, was zu einer übermäßigen Porosität führt. Außerdem kann Zinkdampf während der Erstarrung des Metalls entweichen, was zu Oberflächenporen oder -rauhigkeit führt.

Geeignete Fugengestaltung und Auswahl von Laserverfahren Parameter können die Nachbearbeitung und das mechanische Schweißen vereinfachen.

Überlappende Schweißnähte aus 0,6 mm starkem Edelstahl 304 und 0,5 mm starkem verzinktem Stahl weisen beispielsweise keine Risse oder Poren auf der Ober- und Unterseite auf.