Stellen Sie sich einen Automobilherstellungsprozess vor, bei dem Stärke auf Präzision trifft und Effizienz die Innovation vorantreibt. Die Laserschweißtechnik revolutioniert die Automobilproduktion und ermöglicht leichtere, stabilere Fahrzeuge bei geringeren Kosten. In diesem Artikel wird erläutert, wie das Laserschweißen unterschiedliche Materialien nahtlos miteinander verbindet und so die Qualität und Leistung von Autoteilen verbessert. Erfahren Sie, wie diese fortschrittliche Technik nicht nur die strukturelle Integrität verbessert, sondern auch die Fertigungseffizienz optimiert und damit neue Maßstäbe in der Automobilindustrie setzt. Entdecken Sie die wichtigsten Vorteile und das zukünftige Potenzial des Laserschweißens bei der Entwicklung der Autos von morgen.

Derzeit ist die Anwendung des Laserschweißens in der Entwicklung von Automobil-Körper Stanzteile ist vor allem in der Laser-Lap-Schweißen Platte reflektiert.

Auf diese Weise können unterschiedliche Materialien, Dicken und Beschichtungen von Stahl zu einer Materialeinheit verbunden werden, wodurch die unterschiedlichen Anforderungen der Teile an die Materialeigenschaften besser erfüllt werden.

Mit dem geringsten Gewicht, der optimalen Struktur und der besten Leistung kann die Karosserie entlastet und die Kosten durch Förderung und Anwendung reduziert werden.

Gleichzeitig werden die Forschungs- und Entwicklungskosten für die Entwicklung von Stanzwerkzeugen für die Automobilindustrie, die Analyse des Konstruktionsprozesses und die Herstellung reduziert.

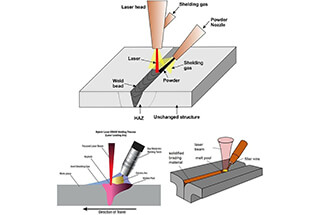

Laserschweißen ist eine Art des Schmelzschweißens, bei der das Schweißen der Verbindung durch einen Energielaserstrahl vollendet wird. Die durch das Schweißen erzeugte Wärme kann minimiert werden, die wärmebeeinflusste Zone ist klein und die thermische Verformung ist am geringsten.

Diese Vorteile sind ausschlaggebend für seine Bedeutung bei der Herstellung von Stanzteilen für die Automobilindustrie. Die Anforderungen an die Ebenheit des Blechs bei der Herstellung von Stanzteilen für die Automobilindustrie sind sehr hoch, und die Schweißverformung des Laser-Lap-Schweißblechs kann die Produktionsanforderungen der Stanzteile erfüllen.

Stanzteile werden während der Produktion direkt durch das Kantendrehen geformt, so dass die Anforderungen an die Ebenheit der Platte höher sind.

Gleichzeitig sind die Anforderungen an die Lieferqualität des laserstrahlgeschweißten Blechs höher. Um die Verformung des Blechs zu verringern und die Produktionseffizienz zu verbessern, verwenden Stahlwerke in der Regel die Methode Schweißen-erst-schneiden-später.

Dadurch wird die durch das Schweißen verursachte Verformung reduziert und Qualitätsprobleme, wie z. B. eine schlechte Verschmelzung an der Schweißstelle, vermieden. Schweißnaht, fehlende Schweißnähte und Risse in den Nähten.

Einige der am häufigsten verwendeten lasergeschweißten Feinblech Bei den Innenteilen, wie z. B. dem Dachquerträger, dem Radkastenverstärkungs-Innenblech und dem Verstärkungsblech der Frontverkleidung, werden dünne und dicke Bleche zum Laserschweißen verwendet, um die Festigkeitsanforderungen der Karosserie zu erfüllen.

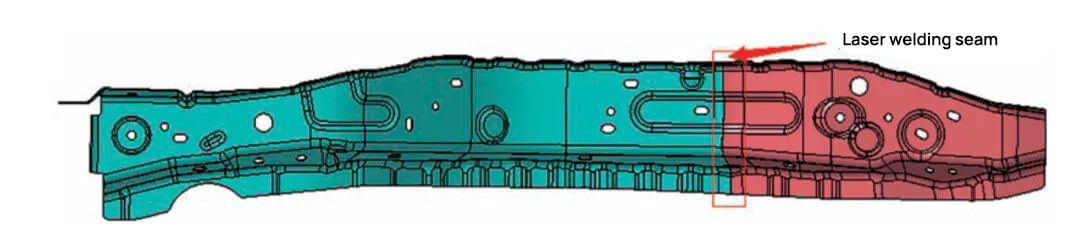

Abbildung 1 zeigt einen lasergeschweißten Teil des Dachquerträgers eines bestimmten Modells, der aus Blechen derselben Güteklasse (210P1) besteht, aber unterschiedlich dick ist, wobei das dickste Blech 1,0 mm und das dünnste 0,7 mm beträgt.

Abbildung 2: Lasergeschweißte Innenblechverstärkung für die Radabdeckung eines bestimmten Modells mit unterschiedlichen Dicken und identischen Blechsorten (HC260YD+Z-50/50-M). Das dickste Blech ist 1,0 mm dick, das dünnste 0,8 mm.

Abbildung 3: Die lasergeschweißte Verstärkungsplatte für die Frontverkleidung eines bestimmten Fahrzeugmodells, bestehend aus Blechen unterschiedlicher Dicke, aber derselben Materialqualität, HC420/780DP. Das dickste Blech ist 2,0 mm dick, das dünnste 0,8 mm.

Die Anwendung lasergeschweißter Bleche hat die Präzision des gesamten Fahrzeugkotflügels, der Frontverkleidung und der oberen Abdeckung erhöht, was zu zeitsparenden Anpassungen des gesamten Fahrzeugs und geringeren Arbeitskosten führt.

Dieses Produktionsschema bringt jedoch erhebliche Schwierigkeiten bei der Formenentwicklung mit sich, insbesondere bei der in Abbildung 3 dargestellten Verstärkungsplatte für die vordere Umrandung.

Die Platte weist erhebliche Dickenunterschiede auf, und die Rückfederung des Werkstücks während der Bearbeitung ist laut der technischen Analyse groß.

Dies erfordert ein hohes Maß an computergestützter Analyse (CAE) während des Entwurfsprozesses sowie hohe Anforderungen an die Rückfederungskompensationstechniken der Konstrukteure.

Bei der Entwicklung dieses Bauteils treten häufig Probleme auf, wie z. B. schlechte R-Winkel-Ausbildung, unzureichende Festigkeit in Bereichen mit dünnen Blechen und Verformung der geschweißten Baugruppe.

Lösung 1: Auf der Grundlage der im Produktionsprozess aufgetretenen Probleme wurde eine spezifische Prozesskompensationsanalyse durchgeführt und eine Rückfederungskompensation in den frühen Phasen der Entwicklung implementiert.

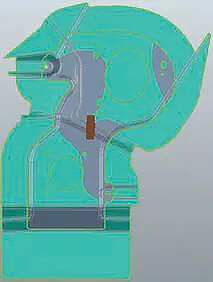

Lösung 2: Abbildung 4 zeigt die Analyse des Rückfederungsausgleichs bei ungleicher Dicke der lasergeschweißten Verstärkungsplatte der vorderen Umrandung eines in Abbildung 3 dargestellten Fahrzeugmodells.

Der graue Teil des Werkstücks stellt die Oberfläche dar, die eine Rückfederungskompensation erfordert.

Nach der vollständigen Rückprallkompensation kann das Produktionsteil die erforderliche Genauigkeit erreichen.

Die dünne Blechfläche hat jedoch Probleme mit dem Rückprall und der unzureichenden Festigkeit aufgrund der fehlenden Verstärkungsrippen.

Das Problem der Verformung der geschweißten Baugruppe, das dadurch entsteht, dass der Dickenunterschied zwischen dem dünnen und dem dicken Blech größer ist als die Dicke des dünnen Blechs, erfordert weitere Lösungen.

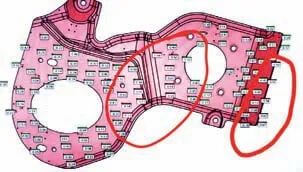

Schlüsselproblem 3: Abbildung 5 zeigt die Koordinatendatenpunkte für die einteilige Oberflächendifferenz aufgrund der Schweißverformung der lasergeschweißten Baugruppe des Frontplattenverstärkungsblechs für ein bestimmtes, in Abbildung 3 dargestelltes Fahrzeugmodell.

Die parallele Differenzkorrektur wurde für den Bereich innerhalb des roten Kreises in Abbildung 5 durchgeführt.

Das endgültige Ergebnis der Korrektur ist eine Oberflächendifferenz von -0,5 bis 0, die den Anforderungen der Schweißbaugruppe entspricht und das Problem der Schweißverformung lösen kann.

Dieses Problem erfordert manuelle Lichtbogenschweißen Forschung an der Form zur Durchführung der Rückprallkompensation für die Teileproduktion.

Zusammenfassung: Durch die oben genannten Problemlösungsprozesse erfüllt dieses Teil nun die Schweißanforderungen der Massenproduktion und hat das Problem der Verformung beim Montageschweißen gelöst.

Gleichzeitig liefert sie uns neue Entwicklungsansätze und technische Verbesserungsmöglichkeiten für die künftige Produktentwicklung und trägt dazu bei, die Qualität unserer Stanzteilentwicklung zu verbessern und die Kosten für die Werkzeugentwicklung zu senken.

Sie bringt Kostenreduzierung, Effizienzsteigerung und Prozessoptimierung für Formenbauer und Zulieferer und leistet gleichzeitig einen wichtigen Beitrag zum Umweltschutz.

Das Laserschneidschweißen hat einen erheblichen wirtschaftlichen Wert und ist für die Automobilhersteller sehr attraktiv.

Sie stellt jedoch auch größere Herausforderungen an die Entwicklung von Stanzteilen, die höhere Anforderungen an die CAE-Voranalyse, die Prozessauslegung und die Fähigkeiten des technischen Personals stellen.

In Zukunft wird das Laserschweißen beim Schweißen von Karosserien zum Einsatz kommen und sich weiterentwickeln, um mehr Energiemethoden für das Schweißen einzubeziehen und sich an verschiedene Szenarien und Umweltanforderungen anzupassen.

Durch die Senkung der Kosten für die Entwicklung von Formen und der Investitionskosten für Fahrzeugentwickler wird ein höherer wirtschaftlicher Wert für die Fahrzeughersteller geschaffen.

(1) Laserfusion Schweißtechnik trägt zur Senkung der Entwicklungskosten für Stanzteile und die Entwicklung von Werkzeugen bei.

(2) Das Laserschmelzschweißen trägt auch dazu bei, die technischen Fähigkeiten der Entwicklungsingenieure bei der CAE-Analyse von Teilen zu verbessern. Rückfederung.

(3) Das Laserschweißen trägt auch dazu bei, das Gewicht der Karosserie und die Gesamtentwicklungskosten zu senken, den Montagezustand des Fahrzeugs zu verbessern und die durch umfangreiche Schweißarbeiten verursachten Verformungen zu verringern.