Haben Sie sich jemals gefragt, wie das moderne Schweißen eine solche Präzision und Effizienz erreicht? Lichtbogenschweißinverter könnten der Schlüssel dazu sein. Diese Geräte wandeln elektrische Energie um, um leistungsstarke Schweißbögen zu erzeugen, die sich dynamisch an komplexe Schweißbedingungen anpassen. In diesem Artikel erfahren Sie, wie diese Inverter funktionieren, welche Hauptkomponenten sie haben und nach welchen Prinzipien sie arbeiten. Am Ende werden Sie verstehen, wie Lichtbogenschweißinverter die Schweißleistung verbessern und in verschiedenen industriellen Anwendungen unverzichtbar sind. Tauchen Sie ein und entdecken Sie die technischen Wunderwerke, die Präzisionsschweißen möglich machen.

Die Definition eines Lichtbogenschweißinverters:

Die Umwandlung zwischen Gleichstrom (DC) und Wechselstrom (AC) wird als Inversion bezeichnet. Das Gerät, das diese Umwandlung durchführt, wird als Inverter bezeichnet. Ein Inverter, der elektrische Energie für Schweißbögen bereitstellt und die erforderliche elektrische Leistung für Lichtbogenschweißverfahren aufweist, wird als Lichtbogenschweißinverter bezeichnet.

Die Besonderheit des Lichtbogenschweißinverters:

Das Stromversorgungsobjekt für das Schweißen ist eine besondere Lichtbogenlast, insbesondere für das Lichtbogenschweißen mit Kurzschlussübergang, bei dem der Wechselrichter der starken dynamischen Belastung standhalten muss, die sich ständig ändert. Die Arbeitsbedingungen sind sehr komplex.

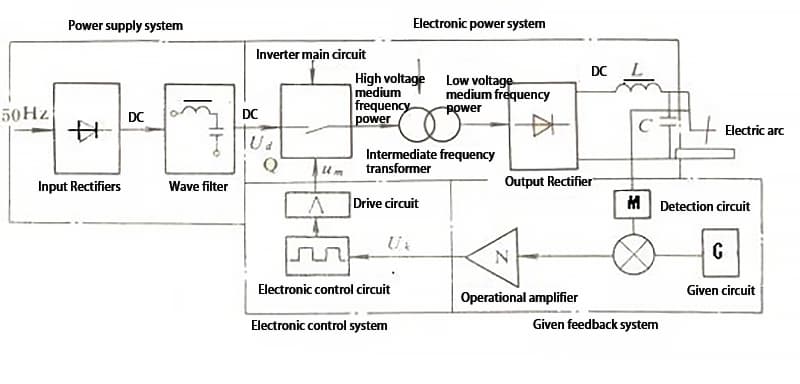

Zu den Hauptkomponenten gehören das Stromversorgungssystem, das elektronische Leistungssystem, das elektronische Steuersystem, der Rückkopplungskreis, der Stromkreis und der Schweißbogen.

Aus dem Diagramm ist ersichtlich, dass die Hauptkomponenten und ihre Funktionen des Lichtbogenschweißinverters wie folgt sind:

Hauptstromkreis des Wechselrichters: Es besteht aus dem Stromversorgungssystem, dem elektronischen Stromversorgungssystem und dem Schweißlichtbogen und ist für die Übertragung und Umwandlung von elektrischer Energie zuständig.

Elektronisches Kontrollsystem: Liefert ausreichende Schaltimpulssignale an das elektronische Leistungssystem (Hauptstromkreis des Wechselrichters) entsprechend dem vom Lichtbogen geforderten Änderungsgesetz und steuert den Betrieb des Hauptstromkreises des Wechselrichters.

Feedback und gegebenes System: Es besteht aus einem Erkennungskreis (M), einem vorgegebenen Kreis (G), einem Vergleichs- und Verstärkungskreis (N) usw. Zusammen mit dem elektronischen Steuersystem realisiert er die Regelung des Lichtbogenschweißinverters und ermöglicht es ihm, die erforderlichen externen und dynamischen Eigenschaften zu erhalten.

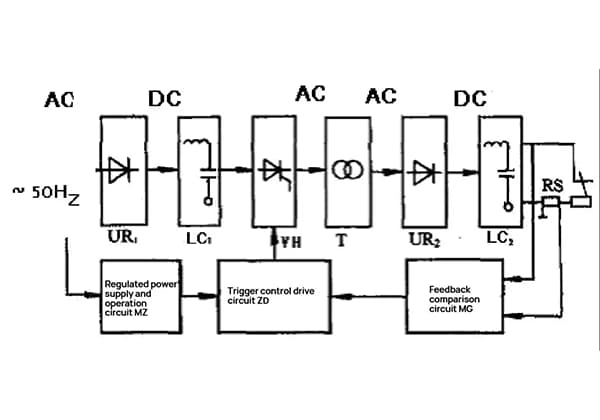

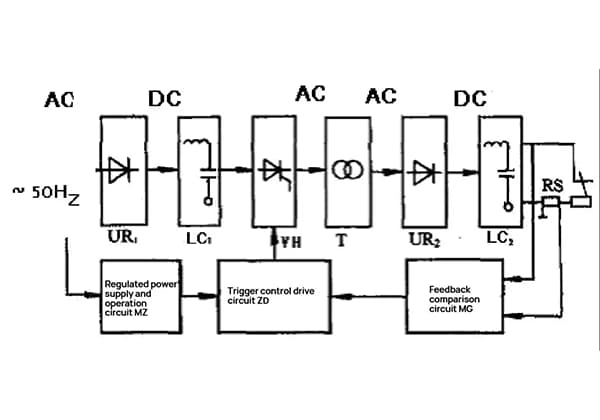

Das Grundprinzip von Lichtbogenschweißinvertern lässt sich in dem in Abbildung 1 dargestellten Blockdiagramm zusammenfassen.

Im Stromversorgungssystem wird die einphasige (oder dreiphasige) 50Hz- oder 60Hz-Wechselspannung des Netzes von 220V (oder dreiphasig 380V) gleichgerichtet und durch den Eingangsgleichrichter (UR1) und den Filter (LC1) gefiltert, wodurch eine glatte Gleichspannung von etwa 310V (oder etwa 520V bei dreiphasiger Gleichrichtung) erhalten wird, die für den Hauptstromkreis des Wechselrichters erforderlich ist.

Die Gleichspannung wird dann durch die Wechselschaltung der elektronischen Hochleistungsschaltgeräte (wie Thyristoren, Transistoren, Feldeffekttransistoren oder IGBT) im Wechselrichter-Hauptstromkreis Q des elektronischen Leistungssystems in eine hochfrequente Wechselspannung im Bereich von einigen Kilohertz bis zweihundert Kilohertz umgewandelt.

Danach wird die Spannung über den Hoch- (Mittel-)frequenztransformator (T) auf einige zehn Volt reduziert, die für das Schweißen geeignet sind, und dann werden die für den Lichtbogen erforderlichen äußeren und dynamischen Eigenschaften Schweißverfahren werden durch den Steuerkreis und den Rückführungs- und Vorgabekreis (M, G, N usw.) des elektronischen Steuersystems sowie die Impedanz des Schweißkreises bestimmt.

Wenn Gleichstrom zum Schweißen benötigt wird, wird der hoch- (mittel-) frequente Wechselstrom durch den Ausgangsgleichrichter U und den Filter der Induktivität L2 und des Kondensators C2 in Gleichstrom umgewandelt.

Der Gleichrichtungsprozess von Lichtbogenschweißinvertern kann einfach wie folgt beschrieben werden: Wechselstromeingang → Gleichrichtung zu Gleichstrom → Hoch-/Mittelfrequenz-Wechselstromumwandlung → Spannungsreduzierung → Wechselstromausgang → erneute Gleichrichtung zu Gleichstrom.

Es gibt drei Arten von Inverterstrukturen, die in Lichtbogenschweißinvertern verwendet werden können:

Um den Anforderungen des Lichtbogens gerecht zu werden Schweißverfahrenmüssen die elektrischen Ausgangseigenschaften (Leistung) von Lichtbogenschweißinvertern entsprechend anpassungsfähig sein. Zu den elektrischen Leistungsmerkmalen gehören vor allem externe Merkmale, Regelungsleistung und dynamische Merkmale.

Lichtbogenschweißinverter verwenden elektronische Steuersysteme und Strom-Spannungs-Rückkopplung zur Regelung des elektronischen Leistungssystems (Inverter), um verschiedene externe Kennlinienformen zu erhalten.

Ausgehend vom Grundprinzip des Blockdiagramms des Lichtbogenschweißinverters (Abbildung 1) kann das Regelungssystem des Lichtbogenschweißinverters mit Hilfe von Blockdiagrammen und Gleichungen beschrieben werden, wie in Abbildung 2 dargestellt.

Die Gleichgewichtsbeziehung des geschlossenen Regelkreises wird wie folgt festgelegt: Die Lichtbogenspannung (Uf) wird negativ in das Diagramm zurückgeführt, und die Ausgangsspannung wird (in der Regel über einen Spannungsteiler) abgetastet, um eine Rückkopplungsgröße (mUf) proportional zu ihm. Der Lichtbogenstrom (If) wird ebenfalls negativ rückgekoppelt, und der Ausgangsstrom wird abgetastet (in der Regel durch ein Shunt- oder Hall-Element), um eine Rückkopplungsgröße (nIf) proportional zu ihr. Die Rückkopplungsgrößen mUf und nIf werden dann mit dem Sollwert der Lichtbogenspannung (Ugu) und der Lichtbogenstrom-Sollwert (Ugi), was zu K1(Ugu-mUf) und K2(Ugi-n) ausgibt. Schließlich wird die Steuerspannung (Uk) wird durch Synthese und Verstärkung gewonnen und dann in den Steuerstromkreis eingegeben, um den Betrieb des elektronischen Leistungssystems (Wechselrichter) zu steuern.

Ermittlung der Konstantspannungs-, Konstantstrom- und Soft-Drop-Eigenschaften:

1 - Konstante Spannungskennlinie

2 - Konstante Stromkennlinie

3 - Weiches Abfallen

4 - Konstantstrom mit externer Schleppkennlinie

Aus dem Prinzip der externen Kennlinie des Lichtbogenschweißinverters lässt sich ableiten, dass für einen bestimmten Spannungswert der Konstantspannungskennlinie die Größe der Lichtbogenausgangsspannung bestimmt wird. Mit anderen Worten: Wenn die gegebene Spannung hoch ist, ist auch die Lichtbogenspannung hoch und umgekehrt. Wenn beispielsweise Ugu1 < Ugu2 ist, verschiebt sich die externe Kennlinie von Kurve 1 zu Kurve 2, wie in Abbildung 4a dargestellt, und der stabile Betriebspunkt verschiebt sich von A1 zu A2.

Bei der Konstantstromkennlinie bestimmt die Größe des Spannungswertes für einen bestimmten Strom die Größe des Ausgangsschweißstroms. Mit anderen Worten: Wenn Ugi groß ist, ist auch der Ausgangsschweißstrom groß und umgekehrt. Wenn beispielsweise Ugi1 < Ugi2 ist, verschiebt sich die externe Kennlinie von Kurve 1 zu Kurve 2, wie in Abbildung 6-4b dargestellt, und der stabile Arbeitspunkt verschiebt sich von AI zu A2.

Im Allgemeinen verwenden verschiedene Arten von Lichtbogenschweißinvertern unterschiedliche Regelungssysteme, um die Kontrolle der äußeren Merkmale und die Anpassung der Prozessparameter an die unterschiedlichen Anforderungen des Schweißprozesses zu erreichen. Wir werden die Funktionsprinzipien der verschiedenen Arten von Lichtbogenschweißinvertern einzeln vorstellen.

Wenn Lichtbogenschweißinverter für Lichtbogenschweißprozesse mit Kurzschlussübergängen mit geschmolzenen Tröpfchen eingesetzt werden, müssen strenge Anforderungen an ihre dynamischen Eigenschaften gestellt werden. Der wichtigste Parameter, der den Kurzschlussübergang beim MAG/CO2-Schweißen beeinflusst, ist die Anstiegsgeschwindigkeit des Kurzschlussstroms (disd/dt), die in direktem Zusammenhang mit der Zeitkonstante T steht (T=L'/Rfwobei L' die Ersatzinduktivität des Schweißkreises und Rf der Lichtbogenwiderstand ist). Rf variiert mit dem Schweißstrom und kann nicht beliebig verändert werden, während L' durch Hinzufügen von Induktivitäten zum Schweißstromkreis verändert werden kann. Darüber hinaus ist die disd/dt kann durch Anpassung der Zeitkonstante des Regelkreises geändert werden.

Es gibt generell zwei Möglichkeiten, die dynamischen Eigenschaften von Lichtbogenschweißinvertern zu verbessern und zu kontrollieren:

In der Regel verwenden Lichtbogenschweißinverter drei Regelungsmodi, um die externen Merkmale, die Regelungsmerkmale (Anpassung der Prozessparameter) und die Form der Ausgangsimpulswellenformen zu steuern:

In Abbildung 6 sind einige häufig verwendete Grundformen von Wechselrichter-Hauptschaltungen dargestellt.

a) Einseitiger Vorwärtstyp

b) Halbbrückentyp

c) Vollbrückentyp

d) Paralleler Typ.

Einseitiger Vorwärts-Wechselrichter-Hauptstromkreis:

Wie in Abbildung 6a dargestellt, werden die Leistungsschalttransistoren (dargestellt durch elektronische Schaltersymbole) V1 und V2 periodisch mit der Zwischenfrequenz ein- und ausgeschaltet, wodurch die Eingangsgleichspannung in eine intermittierende Zwischenfrequenzspannung invertiert wird. Die Spannung wird dann durch den Zwischenfrequenztransformator T heruntertransformiert, durch die schnelle Diode VD1 gleichgerichtet, durch die Drossel gefiltert und als Gleichspannung an den Lichtbogen ausgegeben. Die beiden Schalttransistoren tragen gleichzeitig die Eingangsspannung, was einen relativ geringen Spannungswiderstand erfordert, so dass er sich für mittlere und kleine Wechselrichter eignet.

Hauptstromkreis des Halbbrückenwechselrichters:

Wie in Abbildung 6b dargestellt, wird die Eingangsgleichspannung durch zwei Sätze von Elektrolytkondensatoren gleichmäßig geteilt. Die beiden Leistungsschalttransistoren V1 und V2 werden abwechselnd ein- und ausgeschaltet, um eine rechteckförmige Wechselspannung zu erzeugen.

Nach der Herabstufung durch T erzeugt die Vollwellengleichrichtung durch VD1 und VD2 einen Gleichstromausgang. VD1 und VD2 müssen schnelle Dioden sein, die der doppelten Amplitude der Ausgangsspannung standhalten. V1 und V2 tragen nur 1Ud/2 und haben relativ geringe Anforderungen an den Spannungswiderstand.

Hauptstromkreis des Vollbrückenwechselrichters:

Wie in Abbildung 6c dargestellt, werden zwei Paare von Leistungsschalttransistoren V1, V4 und V2, V3 an gegenüberliegenden Brückenarmen periodisch mit einer Zwischenfrequenz ein- und ausgeschaltet. Der restliche Betrieb ist derselbe wie bei der Halbbrücke. Auch die Leistungsschalttransistoren vertragen nur eine bestimmte Spannung, so dass sie für mittlere bis hohe Schweißanforderungen geeignet sind.

Hauptstromkreis des Parallelwechselrichters:

Wie in Abbildung 6d dargestellt, wird diese Art von Hauptstromkreis auch als Push-Pull-Inverter-Hauptstromkreis bezeichnet. Die Leistungsschalttransistoren V1 und V2 werden periodisch mit einer Zwischenfrequenz ein- und ausgeschaltet.

Nach der Herabstufung durch T führen VD1 und VD2 eine Vollwellengleichrichtung durch, um eine Gleichspannung auszugeben. Schalttransistoren tragen mehr als das Doppelte der Spannung, was einen hohen Spannungswiderstand erfordert. Im Allgemeinen wird er nur in Thyristor-Wechselrichtern verwendet.

Das elektronische Steuersystem eines Lichtbogenschweißinverters umfasst sowohl elektronische Steuerkreise als auch Antriebskreise. Sie sind eine weitere wichtige Komponente, um die elektrische Leistung des Lichtbogenschweißinverters zu erreichen. Daher ist es notwendig, die funktionalen Anforderungen an diese Schaltkreise genau zu kennen und zu wissen, wie diese Anforderungen besser erfüllt werden können.

Die Aufgabe der elektronischen Steuerschaltungen besteht darin, dem Antriebskreis des Lichtbogenschweißinverters ein Paar rechteckiger Impulsfolgen (mit Ausnahme von Thyristorinvertern) mit steilen Vorder- und Rückflanken, einer Phasendifferenz von 180°, Symmetrie und variabler Breite oder Phasenverschiebung zu liefern.

Bei einigen Wechselrichtern, wie z. B. Halbbrücken- und Vollbrückenwechselrichtern, müssen die Impulsfolgen voneinander getrennt werden. Für einen Single-Ended-Wechselrichter wird nur ein Satz von Impulsen benötigt.

Das Auslegungsziel wird durch die Beziehung zwischen dem Vorhandensein oder Nichtvorhandensein von gepaarten Impulsspannungen, schmalen und breiten Impulsen, dem Ausmaß der Änderung der Impulsbreite oder der Änderung der Impulsfrequenz oder -phase sowie der Beziehung zwischen der Grundimpulsbreite, der Mindestimpulsbreite und der Geschwindigkeit, mit der die Impulsbreite von der Mindest- zur Nennbreite ansteigt, und der Beziehung zwischen der Mindest- und der Nennimpulsfrequenz erreicht.

Im Einzelnen muss der Steuerkreis die folgenden Grundfunktionen erfüllen:

Andere Funktionen:

Die vom Steuerkreis gelieferten Impulssteuersignale müssen über eine ausreichende Leistung verfügen. Aufgrund der unterschiedlichen Typen, Modelle und Kapazitäten von Schaltröhren sind jedoch auch die Leistungsanforderungen für die Steuerimpulssignale unterschiedlich.

Die verschiedenen Arten von Umrichter-Hauptstromkreisen stellen auch unterschiedliche Anforderungen an die Isolierung der Antriebsimpulssignale.

In Vollbrücken- und Halbbrücken-Wechselrichter-Hauptstromkreisen beispielsweise erfordern die auf hohem und niedrigem Potenzial liegenden Schaltröhren eine zuverlässige Isolierung der Ansteuerimpulssignale.

Die Ansteuerungsschaltungen für thyristor- und transistorbasierte Wechselrichter haben unterschiedliche Eigenschaften und Anforderungen.

Anforderungen an die Antriebsschaltung von Thyristor-Wechselrichtern:

Anforderungen an die Ansteuerungsschaltung von Transistor-Wechselrichtern:

Bei Transistor-Wechselrichtern besteht die Aufgabe der Ansteuerungsschaltung darin, den Impulsausgang der Steuerschaltung auf ein Niveau zu verstärken, das ausreicht, um Hochspannungsschaltröhren zu erregen. Die Amplitude und die Wellenform des Ansteuerungsimpulses hängen mit den Betriebseigenschaften des Transistors zusammen, wie z. B. Sättigungsspannungsabfall, Speicherzeit, Spannungs- und Stromanstiegs- und -abfallrate des Kollektors oder des Emitters im Moment des Öffnens und Schließens, die sich direkt auf seinen Verlust und seine Wärmeentwicklung auswirken.

Die Ansteuerungsschaltung ist einer der Hauptfaktoren, die die Leistung von PWM-Wechselrichtern bestimmen.

Im Vergleich zum traditionellen Lichtbogen Schweißleistung Während Lichtbogenschweißinverter mit einer Frequenz von 50 oder 60 Hz arbeiten, um Energie zu übertragen und elektrische Parameter zu verändern, erhöhen sie die Frequenz für die Energieübertragung und -umwandlung auf mehrere tausend bis zweihunderttausend Hz.

Diese Erhöhung der Frequenz verleiht den Lichtbogenschweißinvertern herausragende Eigenschaften in Bezug auf Struktur und Leistung, einschließlich hoher Effizienz und Energieeinsparung, leichter und materialsparender Konstruktion, schneller Dynamik und ausgezeichneter elektrischer und schweißtechnischer Leistung.

Im Vergleich zu herkömmlichen Lichtbogenschweißstromquellen wie Lichtbogenschweißtransformatoren, Gleichstrom-Lichtbogenschweißgeneratoren, Silizium-Lichtbogenschweißgleichrichtern und Thyristor-Lichtbogenschweißgleichrichtern haben Lichtbogenschweißinverter insbesondere die folgenden wesentlichen Merkmale und Vorteile:

Lichtbogenschweißinverter können auf unterschiedliche Weise klassifiziert werden:

Weiterführende Lektüre: Typen von Lichtbogenschweißinvertern

Aufgrund der ausgezeichneten elektrischen Leistung, der guten Regelungsleistung, der Fähigkeit, verschiedene Formen von Ausgangscharakteristiken, verschiedene Arten von Lichtbogenspannungs- und -stromwellenformen (Gleichstrom, Impuls, Rechteckwellenwechselstrom) zu erzielen, und der ausgezeichneten dynamischen Eigenschaften können Lichtbogenschweißinverter Schweißströme von bis zu 1000 A oder mehr abgeben.

Daher kann es fast alle bestehenden Lichtbogenschweißstromquellen ersetzen und für verschiedene Lichtbogenschweißverfahren wie Metallhandschweißen, WIG-Schweißen, MAG/C02/MIG/Pulverdrahtschweißen verwendet werden, Plasmabogen Schweißen und Schneiden, automatisches Unterpulverschweißen, Roboterschweißen und andere.

Es kann verschiedene metallische Werkstoffe und Legierungen schweißen, insbesondere bei Anwendungen mit begrenztem Arbeitsraum, in großen Höhen oder wenn die Stromversorgung unzureichend ist und mobile Schweißgeräte erforderlich sind.