Haben Sie sich jemals gefragt, wie die komplizierten Teile Ihres Autos hergestellt werden? Dieser Artikel gibt einen Einblick in die faszinierende Welt des Automobilgusses und beschreibt die fortschrittlichen Technologien und Verfahren, mit denen die wichtigsten Komponenten hergestellt werden. Erfahren Sie, wie diese Innovationen eine hochwertige und effiziente Produktion mit minimalen Auswirkungen auf die Umwelt gewährleisten.

Das Gießen ist das flexibelste Verfahren zur Herstellung komplexer Teile.

Die Anwendung fortschrittlicher Gusstechnologie hat der verarbeitenden Industrie neuen Schwung verliehen.

Mit dem Aufkommen zahlreicher Softwareprogramme und der rasanten Entwicklung der Computertechnologie ist es heute möglich, genaue und zuverlässige Informationen für die Herstellung von Gussteilen zu liefern, die den Anforderungen in Bezug auf Geometrie, Größe und Betriebsverhalten entsprechen.

Rund 15% bis 20% an Automobilteilen werden in verschiedenen Gießverfahren hergestellt, darunter vor allem Schlüsselkomponenten des Antriebssystems und wichtige Strukturteile.

In den entwickelten Ländern der Automobilindustrie wird derzeit eine fortschrittliche Produktionstechnologie für Automobilgussteile eingesetzt, die eine hohe Produktqualität, eine hohe Produktionseffizienz und eine minimale Umweltbelastung gewährleistet.

Die beim Gießen verwendeten Roh- und Hilfsstoffe wurden standardisiert und serienmäßig hergestellt, und der gesamte Produktionsprozess wurde mechanisiert, automatisiert und intelligent gemacht.

Im Zuge der rasanten Fortschritte in der Automobiltechnik werden Schnellformtechnik, CAE-Technologie und 3D-Modellierung immer wichtiger, CNC-Technikund andere Technologien werden eingesetzt, um die Vorbereitungszeit für die Produktion von Gussteilen zuverlässig zu verkürzen und das Risiko bei der Entwicklung neuer Produkte zu verringern.

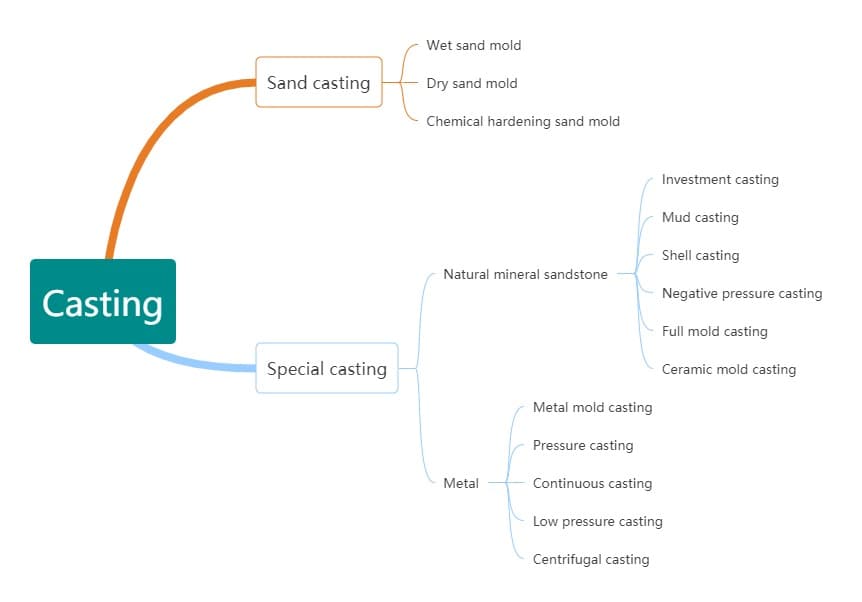

Der Guss umfasst in erster Linie den Sandguss und den Spezialguss.

Gewöhnlicher Sandformguss

Sandguss ist ein vielseitiges und weit verbreitetes Metallumformungsverfahren, bei dem Sand als Hauptformmaterial verwendet wird. Dieses Verfahren umfasst drei Haupttypen von Formen: nasse Sandformen, trockene Sandformen und chemisch gebundene Sandformen. Jeder Typ bietet unterschiedliche Vorteile für bestimmte Gussanwendungen. Es ist wichtig zu betonen, dass nicht jeder Sand für das Gießen geeignet ist; Gießereien verwenden in der Regel speziell aufbereiteten Quarzsand oder andere feuerfeste Materialien mit spezifischen Korngrößenverteilungen und thermischen Eigenschaften.

Der Hauptvorteil des Sandgusses liegt in seiner Kosteneffizienz, da der in der Form verwendete Sand wiedergewonnen und mehrfach wiederverwendet werden kann, was die Materialkosten senkt. Der Prozess der Formvorbereitung kann jedoch zeitaufwändig sein, insbesondere bei komplexen Geometrien oder wenn eine hohe Maßgenauigkeit erforderlich ist. Im Gegensatz zu Dauerformen sind Sandformen nur für den einmaligen Gebrauch bestimmt und müssen zerstört werden, um das fertige Gussteil zu erhalten, ein Prozess, der als "Shakeout" bekannt ist.

Sandguss ermöglicht die Herstellung eines breiten Spektrums von Teilen, von kleinen Komponenten mit einem Gewicht von wenigen Unzen bis hin zu massiven Gussteilen mit einem Gewicht von mehreren Tonnen. Das Verfahren eignet sich besonders gut für kleine bis mittlere Produktionsmengen und kann für verschiedene Metalle und Legierungen eingesetzt werden, darunter Eisen, Stahl, Aluminium, Kupfer und Messing. Zwar lassen sich mit Sandguss nicht die feine Oberflächenbeschaffenheit oder die engen Toleranzen einiger anderer Gießverfahren erzielen, doch bietet er eine unvergleichliche Flexibilität bei der Konstruktion und ist oft die wirtschaftlichste Wahl für große oder komplexe Teile.

Jüngste Fortschritte in der Sandgusstechnologie, wie 3D-gedruckte Sandformen und computersimulierte Formfüllung und Erstarrung, haben die Möglichkeiten und die Effizienz dieses traditionellen Herstellungsverfahrens weiter verbessert. Diese Innovationen ermöglichen ein schnelleres Prototyping, eine bessere Gussqualität und kürzere Vorlaufzeiten in der Produktion.

Spezial-Guss

Spezielle Gießverfahren werden in zwei Hauptkategorien eingeteilt, die sich auf die verwendeten Formmaterialien stützen. Diese fortschrittlichen Verfahren bieten einzigartige Vorteile in Bezug auf Präzision, Oberflächengüte und Materialeigenschaften, die den spezifischen Anforderungen der Industrie gerecht werden.

In der ersten Kategorie werden natürliche Materialien auf Mineralbasis für den Formenbau verwendet:

In der zweiten Kategorie werden metallische Werkstoffe für den Formenbau verwendet:

Abb. 1 Klassifizierung von Gießverfahren

In der Automobilindustrie werden in erster Linie die folgenden zwei Gießverfahren eingesetzt:

1.1 Gravity casting (GDC)

SchwerkraftgussDer auch als Schwerkraftguss bezeichnete Prozess, bei dem geschmolzenes Metall in eine Form gegossen wird und den Hohlraum unter dem Einfluss der Erdanziehung ausfüllt.

In Fällen, in denen das Endprodukt einen Hohlraum aufweisen muss, wird ein Sandkern in den Formhohlraum eingebracht.

Um einen ordnungsgemäßen Fluss des geschmolzenen Metalls zu gewährleisten, kann die Gießvorrichtung abgewinkelt sein, was als "geneigte GDC" bezeichnet wird.

Der Schwerkraftguss umfasst verschiedene Techniken wie Sandformguss, Metallformguss, Feinguss, Lost-Foam-Guss und Schlammformguss.

Von diesen Techniken wird der Sandformguss in der Automobilindustrie am häufigsten eingesetzt.

1.1.1 Sund Gießen

Gegenwärtig werden die am häufigsten verwendeten Automobilteile aus Gusseisen im Nasssandgussverfahren hergestellt, insbesondere durch die Verwendung von statischem Druck oder Luftschlagguss mit vorverdichtetem Luftstrom. Dieses Verfahren hat zahlreiche Vorteile, wie z. B. einen niedrigen Energieverbrauch, geringe Lärmbelastung, geringere Umweltverschmutzung, hohe Effizienz und einen zuverlässigen Betrieb.

Ausländische Hersteller haben ihre Formmaschinen kontinuierlich verbessert, indem sie verschiedene Verbesserungsmethoden wie die Luftschlagverdichtung, die Luftschlagverdichtung plus Verdichtung mit erhöhtem Luftstrom, den statischen Druck mit Verdichtung, die aktive Multikontaktverdichtung und die Formextrusionsverdichtung eingesetzt haben, um eine gleichmäßigere Härte der Sandform zu erreichen.

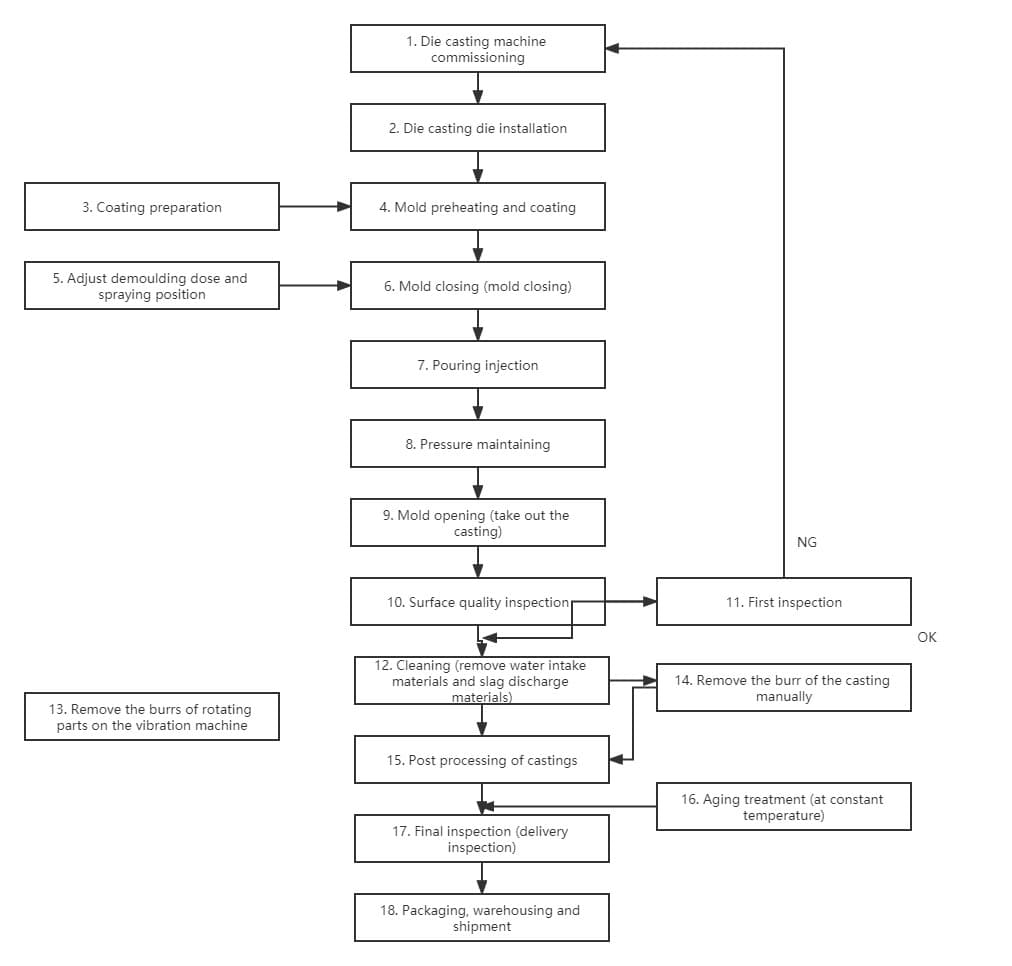

Abb. 2: Sandgussverfahren

Mit den Fortschritten bei Hochleistungs-Halbleiterkomponenten, Computern und der Mikroelektronik-Technologie werden elektrische Servosysteme eingesetzt, um die hydraulisch und pneumatisch Antriebe in Formanlagen, wodurch das Produktionstempo beschleunigt und die Betriebssicherheit deutlich erhöht wird.

Gleichzeitig wurde das hydraulische Steuersystem erheblich vereinfacht, was den Wartungsaufwand verringert.

Durch den Einsatz einer Doppeltrommel-Sandabwurfmaschine können Gussstück und Anschnitt gleichzeitig vorgereinigt werden.

Der Gießvorgang in Formanlagen kann oft die Gesamtproduktionsrate begrenzen, weshalb der Einsatz von automatischen Gießanlagen empfohlen wird.

Einige Hersteller verwenden Luftdruckpfannen und Kontaktgießtechniken, um geschmolzenes Eisen zu sparen, die Qualität zu erhalten und den Sandkasten zu schützen.

Beim Gießverfahren wird in der Regel die Fließimpfung verwendet, in einigen Fällen wird eine Kombination aus In-Mold-Impfung und Filtration eingesetzt.

Im Gießverfahren verwenden verschiedene Anlagen unterschiedliche Methoden zur Herstellung von Sandkernen. Je nach den Bedingungen können der kalte Kernkasten, der heiße Kernkasten oder der Schalenkern verwendet werden.

Sandkerne wie der Kurbelgehäusesandkern, das Zylinderrohr, der obere Sandkern und der vordere Sandkern der vorderen und hinteren Stirnseite werden in der Regel mit dem kalten Kernkasten hergestellt, um die Maßhaltigkeit zu gewährleisten und Energie zu sparen.

Die Cold Core Box wird immer beliebter.

Der kalte Kern wird in erster Linie mit dem ISO-Cure-Triethylamin-Härtungsverfahren hergestellt, und in den Vereinigten Staaten wurde ein fortschrittliches Verfahren entwickelt, das als ISO Max bekannt ist.

Um die Qualität der inneren Oberfläche und die Sauberkeit des inneren Hohlraums des Gussteils zu verbessern, werden Schlichten auf Wasserbasis anstelle von Schlichten auf Alkoholbasis verwendet, um Verunreinigungen zu vermeiden.

Die Mikrowellentrocknung nach dem Schlichten ist eine hocheffiziente und energiesparende Methode, und die Qualität des erzeugten Sandkerns ist besser als bei der herkömmlichen Gas- oder Erdgastrocknung.

Das KCY-CORE-Verfahren wird angewandt, bei dem Prozesslöcher auf dem Sandkern für die sekundäre Sandfüllung und Erstarrung geöffnet werden, was dazu führt, dass mehrere Sandkerne in einen kombinierten Sandkern integriert werden. Der kombinierte Sandkern wird dann beschichtet und getrocknet, wodurch die Maßgenauigkeit des Gussteils mit einem Gesamtmaßfehler von weniger als 0,3 mm erheblich verbessert wird.

Das Formsandsystem umfasst eine Magnetabscheideanlage für Altsand, eine Sandblockbrechanlage, eine Siebanlage und eine Kühlanlage für Altsand, um die Qualität des recycelten Altsands zu gewährleisten.

Neusand, Kohlepulver, Bentonit und andere zugesetzte Materialien werden genau und quantitativ in einem vorgegebenen Verhältnis in das System eingespeist, und die Wasserzugabe wird in Echtzeit auf der Grundlage von Kontrolldaten angepasst, um die Leistung des Formsandes zu erhalten.

Außerdem gibt es eine Echtzeit-Regelung der Formsandleistung des gesamten Systems oder ein Online-Expertensystem zur Kontrolle der Formsandqualität.

Es sollte beachtet werden, dass das Formsandsystem einen großen Umsatz und eine starke Trägheit aufweist, so dass die Anpassung der Formsandleistung auf der Grundlage des Trends erfolgen sollte, wobei vorhersehbare Maßnahmen ergriffen werden sollten, um die Stabilität der Formsandqualität sicherzustellen.

Gängige Gussstücke sind: Motorblock, Zylinderkopf, Getriebegehäuse, Ansaugkrümmer, usw.

1.2 Dd.h. Gießen

Wenn das gewünschte Gussteil einen komplexen Querschnitt oder in bestimmten Bereichen dünne Wände hat (wie in Abbildung 3 dargestellt), reicht die Schwerkraft allein möglicherweise nicht aus, um sicherzustellen, dass das geschmolzene Metall den Formhohlraum vollständig ausfüllt.

In diesen Fällen kann Druck auf die Metallflüssigkeit ausgeübt werden, um eine vollständige Füllung des Formhohlraums zu gewährleisten.

Dies kann durch Hochdruck erreicht werden Druckguss (HPDC) oder Niederdruckguss (LPDC).

Gussteile, die mit dem HPDC-Verfahren hergestellt werden, weisen eine gute Maßhaltigkeit und ähnliche Toleranzen (etwa +/- 0,2 mm) auf, die im Schwerkraftguss (GDC) oder sogar im Niederdruckguss (LPDC) nicht erreicht werden können.

Mit dem rasanten Fortschritt in der Automobiltechnik ist die Druckgusstechnologie zu einem Schwerpunkt im Automobilguss geworden.

Abb. 3 Komplexe dünnwandige Teile

1.2.1 Hochdruckguss

Das Hochdruckgießen ist ein Verfahren, bei dem flüssiges oder halbflüssiges Metall unter hohem Druck schnell in eine Form gespritzt wird und unter Druck erstarrt und kristallisiert, um das Gussteil zu bilden.

Das Hochdruckgießverfahren lässt sich in drei Phasen unterteilen: Formschluss, Einspritzen und Auswerfen.

Abb. 4 Ablauf des Druckgussverfahrens

Beim Druckgussverfahren haben die Einspritzparameter einen großen Einfluss auf die Porosität der Druckgussteile und müssen entsprechend angepasst werden.

Durch den Einsatz eines geschlossenen Einspritz-Endzeitkontrollsystems kann ein gratfreier Druckguss erreicht werden.

Die Qualität von Druckgussteilen kann durch Röntgenfehlererkennung und Ultraschallprüfung überprüft werden.

Das Vakuumgießen und das sauerstoffgefüllte Druckgießen, die auf der Hochdruckgusstechnologie basieren, zielen darauf ab, die Gussfehler, die interne Qualität zu verbessern und die Anwendung des Druckgusses zu erweitern.

Beim Squeeze-Casting wird die Schmelze unter Druck eingefüllt und erstarrt, was Stabilität, weniger Metallspritzer, minimale Oxidationsverluste des geschmolzenen Metalls, Energieeinsparungen, einen sicheren Betrieb und eine Verringerung von Gusslochfehlern ermöglicht.

Dieses Verfahren hat sich bei der Entwicklung und Anwendung von Hochleistungsaluminium weitgehend bewährt. legierte Gussteilewie z. B. Hilfsrahmen aus Aluminiumlegierung.

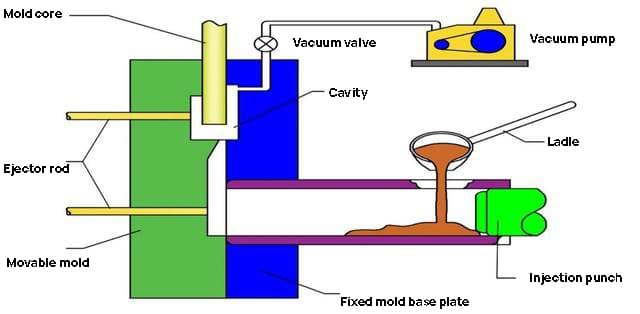

Vakuum-Druckguss

Um die Porosität in Gussstücken zu minimieren oder zu beseitigen, die durch die schnelle Vermischung von Gas mit geschmolzenem Metall während des Druckgussverfahrens verursacht wird, ist es üblich, die Form vor dem Druckguss im Vakuum zu gießen.

Je nach dem Grad des Vakuums in der Druckkammer und in der Kavität kann der Vakuumdruckguss in normalen Vakuumdruckguss und Hochvakuumdruckguss unterteilt werden.

Abb. 5 Prozessablaufdiagramm des Vakuumdruckgusses

Der Schlüssel zum Hochvakuum-Druckguss liegt darin, in kurzer Zeit ein hohes Vakuum zu erreichen.

Abbildung 6 zeigt das Funktionsschema der Hochvakuum-Druckgießmaschine.

Mit Hilfe des Vakuums wird die Metallflüssigkeit in die Druckkammer gesaugt und dann schnell eingespritzt, um ein hohes Vakuum im Druckgussverfahren zu erreichen.

Das Prinzip des Hochvakuum-Druckgießens besteht darin, dass vor dem Druckgießen die Luft aus der gesamten Druckkammer und dem Hohlraum durch einen Vakuumschlauch abgepumpt wird.

Der Vakuumpumpvorgang muss so schnell wie möglich abgeschlossen werden, wobei ein großer Druckunterschied zwischen der Metallflüssigkeit im Tiegel und der Druckkammer entsteht, so dass die Metallflüssigkeit durch das Flüssigkeitssteigrohr in die Druckkammer fließt und der Druckinjektionsstempel beginnt, Druck zum Einspritzen auszuüben.

Abb. 6 Saug-Hochvakuum-Druckgießmaschine

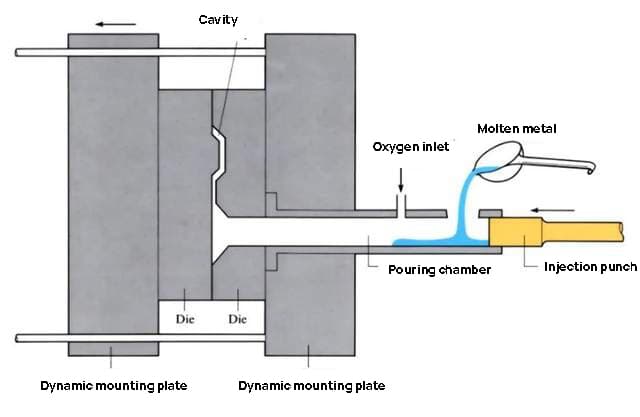

Sauerstoffgefüllter Druckguss

Beim sauerstoffgefüllten Druckguss wird trockener Sauerstoff in die Druckkammer und den Druckgussformhohlraum gefüllt, um die vorhandene Luft und andere Gase zu ersetzen.

Das Verfahren des sauerstoffgefüllten Druckgusses ist in Abbildung 7 dargestellt.

Diese Methode des Gießens ist nur anwendbar auf Aluminiumlegierungen.

Wenn die flüssige Aluminiumlegierung in die Druckkammer und den Hohlraum der Druckgussform eingespritzt wird, reagiert sie mit Sauerstoff und bildet Al2O3Das Ergebnis sind kleine, gleichmäßig verteilte Al2O3-Partikel (mit einem Durchmesser von weniger als 1 um), die die Porosität verringern oder beseitigen und die Kompaktheit des Gussstücks verbessern.

Diese kleinen Partikel sind über das gesamte Gussteil verteilt und machen etwa 0,1% bis 0,2% der Gesamtmasse aus und beeinträchtigen die Bearbeitung nicht.

Abb. 7 Schematische Darstellung des sauerstoffgefüllten Druckgusses

Die in der Automobilgussindustrie eingesetzten Anlagen müssen schnell, effizient und zuverlässig sein und im Dauerbetrieb arbeiten.

Angesichts der strengen Qualitätsstandards für Autogussteile müssen diese Gießmaschinen auch eine hohe Präzision aufweisen.

Zu den wichtigsten Gießereianlagen gehören: Formmaschinen, Sandmischer, Kernherstellungsmaschinen, Formgebungsanlagen, Entstaubungsanlagen, Schmelzöfen, Druckgießmaschinen, Bearbeitungswerkzeuge, Strahlanlagen, Reinigungsmaschinen und Prüfgeräte.

Besonders hervorgehoben werden die Druckgießmaschine und der Schmelzofen.

2.1 SSchmelzofen

Der Schmelzofen nutzt eine Mittelfrequenz-Stromversorgung, um ein Mittelfrequenz-Magnetfeld zu erzeugen, wodurch ein Wirbelstrom im ferromagnetischen Material induziert und Wärme erzeugt wird, wodurch das Ziel der Erwärmung des Materials erreicht wird.

Der Mittelfrequenz-Elektroofen nutzt eine 200-2500 Hz-Mittelfrequenz-Stromversorgung zur Induktionserwärmung, zum Schmelzen und zur Temperaturerhaltung.

Dieser Schmelzofen wird hauptsächlich zum Schmelzen von Kohlenstoffstahl, legiertem Stahl und Spezialstahl sowie zum Schmelzen und Erhöhen der Temperatur von Nichteisenmetallen wie Kupfer und Aluminium.

Weiterführende Lektüre: Eisenhaltige Metalle vs. Nichteisenmetalle

Das Gerät ist kompakt, leicht und hocheffizient, hat einen geringen Stromverbrauch, schnelle Schmelz- und Heizgeschwindigkeiten, eine einfache Temperaturregelung und eine hohe Produktionseffizienz.

Die komplette Schmelzofenausrüstung besteht aus einem Mittelfrequenz-Leistungsschrank, einem Kompensationskondensator, zwei Ofenkörpern, wassergekühlten Kabeln und einem Reduzierstück.

Der Ofenkörper besteht aus vier Teilen: dem Ofengehäuse, der Induktionsspule, der Ofenauskleidung und dem Kippuntersetzungsgetriebe.

Das Gehäuse des Ofens besteht aus nichtmagnetischen Materialien.

Die Induktionsspule ist ein spiralförmiger Zylinder aus rechteckigen Hohlrohren, durch den während des Schmelzvorgangs Kühlwasser zirkuliert. Der von der Spule ausgehende Kupferstab ist mit dem wassergekühlten Kabel verbunden.

Die Ofenauskleidung, die sich in der Nähe der Induktionsspule befindet, besteht aus Quarzsand.

Das Kippen des Ofenkörpers erfolgt durch die direkte Drehung des Kippuntersetzungsgetriebes.

Dieses Getriebe verfügt über eine zweistufige Turbinenumschaltung und bietet eine zuverlässige, stabile Rotation mit hervorragender Selbsthemmung. Im Falle eines Stromausfalls wird der Kippmechanismus automatisch gestoppt, um jede potenzielle Gefahr zu vermeiden.

Die Motoren der Kippuntersetzungsgetriebe für beide Öfen können über den Ofenwahlschalter gesteuert werden, wobei ein Schaltkasten und ein vieradriges Gummikabel es dem Bediener ermöglichen, an einem bequemen Ort zu stehen, während er das Kippen und Zurücksetzen des Ofenkörpers steuert.

Derzeit befinden sich viele Gießereien noch in einem Industrie-2.0-Zustand und bedürfen dringend einer Aufrüstung in Bezug auf Umweltschutz, Automatisierung, Intelligenz und Sicherheit.

Mit dem Aufkommen von Industrie 4.0 werden alle Schmelzparameter durch Sensoren erfasst, die in der Lage sind, unter extrem hohen Temperaturen zu arbeiten.

Daten wie der Füllstand des Heizofens und der Verschmutzungsgrad des Schmelzbades werden zu entscheidenden Informationen für die Realisierung eines vernetzten, intelligenten Schmelzofens.

In Zukunft kann ein Schmelzofenwerk einen Roboter für die Reinigung einsetzen.

Der Roboter hat Zugang zu allen Ofenparametern und kann sofort eingreifen, bevor die Verschmutzung kritische Werte erreicht.

2.2 Ddh Gießmaschine

Die Druckgießmaschine ist eine Maschine, die Druckguss verwendet. Sie besteht aus einer heißen Druckkammer und einer kalten Druckkammer und wird in zwei Typen unterteilt: gerade und horizontal.

Unter dem Druck der Druckgießmaschine wird das geschmolzene Metall hydraulisch in die Form gespritzt, wo es abkühlt und erstarrt.

Nach dem Öffnen der Form kann ein massiver Metallguss entnommen werden.

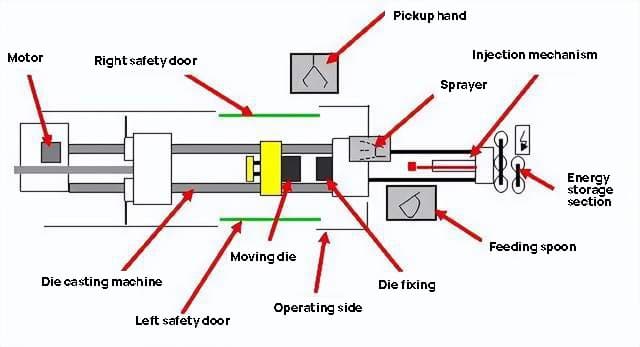

Die Druckgießmaschine besteht aus einer Spannen Mechanismus, Einspritzmechanismus, Hydrauliksystem und elektrisches Steuersystem.

Darüber hinaus umfasst die Maschine auch verschiedene Komponenten und Sockel, Hilfsgeräte und andere Teile.

Abb. 8 Grundaufbau einer Druckgussmaschine

In den letzten 30 Jahren hat die Druckgießmaschine erhebliche Fortschritte in Bezug auf Größe, Automatisierung, Modularität und Flexibilität gemacht.

In jüngster Zeit hat die Integration und Leichtbauweise des Automobil-Druckgusses zu neuen und höheren Anforderungen an Druckgussmaschinen geführt, wobei die Karosserie integriert ist. Umformtechnik ein besonders heißes Thema ist.

Dies hat dazu geführt, dass schwere Druckgießmaschinen an der Spitze der Innovation stehen. So hat Tesla vor kurzem eine 8000-Tonnen-Druckgießmaschine von der italienischen Firma DRA gekauft, die 30% größer ist als die 6000-Tonnen-Druckgießmaschine, die für das Model Y verwendet wird.

Ich gehe davon aus, dass dieser Rekord im Laufe der Entwicklung der Branche immer weiter gebrochen wird.

Wir wollen untersuchen, warum Hochleistungsdruckgussmaschinen die Zukunft der Branche sind und welche Vorteile sie bieten.

Vorteil 1: Kostenvorteil bei der Materialumformung an einer Station

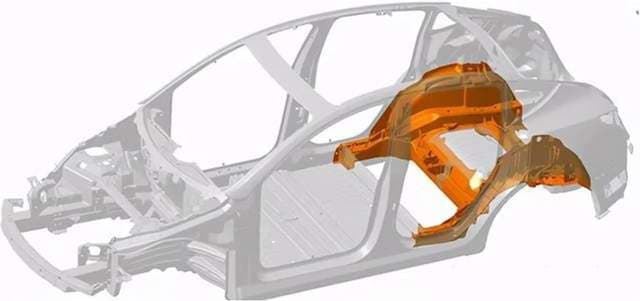

In Abbildung 9 ist die Struktur des Rahmens des Tesla Model Y dargestellt. Das gelbe Bauteil stellt einen integrierten großen Teil der hinteren Karosserie und des Radlaufs über dem Hinterachsturm dar.

Mit Hilfe einer großen Druckgussmaschine kann dieses komplexe Bauteil, das normalerweise mehrere Stationen und Prozesse erfordert, in einem einzigen Arbeitsgang hergestellt werden.

Dadurch ergibt sich ein erheblicher Kostenvorteil.

Abb. 9 Strukturdiagramm des Modells Y-Rahmen

Vorteil 2: Integration von Stanzen und Schweißen und Optimierung des gesamten Produktionsrhythmus

Tesla will der Toyota oder Volkswagen der neuen Energiebranche werden, was den Produktionsrhythmus zu einem entscheidenden Faktor macht.

Um das Tempo der 8000-Tonnen-Druckgussmaschine zu erhöhen, kann die Technologie genutzt werden, um während des Druckabdichtungsprozesses von Gussteilen auf beiden Seiten einen Hohlraum zwischen den Gusshalbschichten zu schaffen und geschmolzenes Metall temperaturgeschützt in den Hohlraum zu spritzen.

Da sich der Hohlraum in einem Unterdruck befindet, werden Luftblasen, die durch Gussturbulenzen entstehen, effektiv eliminiert, was zur Materialkonsistenz und Gießgeschwindigkeit beim Druckguss beiträgt.

Nach Angaben von Tesla werden bei jedem Gießvorgang etwa 80 kg einer Aluminiumlegierung mit einer Geschwindigkeit von 10 Metern pro Sekunde in die Kaltkammerform eingespritzt.

Die Produktionszykluszeit beträgt etwa 85 Sekunden bei einer Produktionsrate von 42 Stück pro Stunde, was eine Optimierung gegenüber der derzeitigen Zykluszeit darstellt.

Diesen Vorteilen stehen jedoch auch einige Herausforderungen gegenüber, z. B. in Bezug auf die Bewegungsmechanik und die Formgestaltung, die bei der weiteren Entwicklung von Großdruckgießmaschinen in Angriff genommen werden müssen.

3.1 CZylinderblock

Traditionell wurde für Motorblöcke von Kraftfahrzeugen Gusseisen verwendet, das auch heute noch eine dominierende Stellung in der Branche einnimmt.

Mit der kontinuierlichen Verbesserung der Motorleistung und der Forderung nach Gewichtsreduzierung erfährt das Material des Motorblocks jedoch eine rasche Innovation.

Es gibt drei Hauptbereiche der Entwicklung:

Im Allgemeinen wird die Verwendung von Aluminiumlegierungen zur Verringerung des Gewichts und des Energieverbrauchs von Fahrzeugen bevorzugt.

Die Festigkeit und die thermische Ermüdung der Aluminiumlegierung behindern jedoch ihre Anwendung für Hochleistungs-Motorblöcke, und ihre Kosten sind relativ hoch.

3.2 CZylinderkopf

Der Motorzylinderkopf ist ein wichtiger Anwendungsbereich für Aluminiumlegierungen, insbesondere auf dem Markt für Pkw-Zylinderköpfe, der weitgehend von Aluminiumlegierungen dominiert wird.

Auf dem Lkw-Markt ist die Verwendung von Gusseisen für Zylinderköpfe von Hochleistungsmotoren selten geworden, und Zylinderköpfe aus Vermicularguss sind zur bevorzugten Option geworden, die das Problem der Rissbildung in Grauguss Zylinderköpfe.

3.3 Crankshaft

Die Anwendung der Motoraufladungstechnologie ist ein entscheidender Prozess bei der Leistungsverbesserung von Kraftfahrzeugen im Hinblick auf Energieeffizienz und Emissionsreduzierung.

Sowohl bei Benzin- als auch bei Dieselmotoren, insbesondere auf dem Lkw-Markt, können die in der Vergangenheit weit verbreiteten Perlit-Sphäroguss-Kurbelwellen den Anforderungen aufgrund des erhöhten Explosionsdrucks im Motor nicht mehr gerecht werden und wurden durch geschmiedete Stahlwerkstoffe wie 40Cr.

Mit den Fortschritten bei den Technologien wie dem Kehlwalzen und der Induktionshärtung von Sphäroguss-Kurbelwellen aus Perlit halten Sphäroguss-Kurbelwellen jedoch weiterhin einen bedeutenden Marktanteil in den Märkten für Personenkraftwagen und Lastkraftwagen mit Motoren mittlerer und kleiner Leistung.

Darüber hinaus wurden im In- und Ausland auch Motorkurbelwellen aus isothermisch abgeschrecktem duktilem Gusseisen untersucht.

3.4 Others

Andere Gussteile für die Automobilindustrie, wie z. B. tragende Teile und Strukturkomponenten von Motoren und Fahrgestellen, einschließlich verschiedener Halterungen, Scheiben, Schalen und Lenkungsteile, werden aus Gusseisenwerkstoffen hergestellt, um die Leistungsanforderungen zu erfüllen.

Da sich die Anforderungen an den Umweltschutz in der Automobilindustrie ständig weiterentwickeln, geht die Verwendung von Grauguss und Stahlguss allmählich zurück, während sich Hochleistungswerkstoffe aus Sphäroguss, Magnesiumlegierungen, Aluminiumlegierungen und Spezialguss immer mehr durchsetzen.

3.5 DEntwicklungstrend

Derzeit ist Gusseisen der wichtigste Werkstoff für Gussteile in der Automobilindustrie. Insbesondere die Verwendung von Gusseisen mit Kugelgraphit hat viele Stahl- und Graugussteile ersetzt. Eisengussteileund die Verwendung von Temperguss in Automobilteilen ist zurückgegangen. Seine überlegene Festigkeit und Zähigkeit sowie die einfache Herstellung haben seine Anwendung erhöht.

Die Erforschung und Entwicklung von hochfestem und hochzähem duktilem Gusseisen wird für seine weitere Verwendung in der Industrie entscheidend sein. Ein weiterer vielversprechender Werkstoff, isothermisch abgeschrecktes duktiles Gusseisen, verfügt über hervorragende mechanische Eigenschaften und hat im Ausland eine rasche Entwicklung und erfolgreiche Anwendung erfahren, insbesondere bei der Herstellung von Kurbelwellen, Zahnrädern, Konsolen und Konstruktionsteilen.

Vermikuläres Gusseisen mit Graphit, das 1948 erfunden wurde, hat einen engen Produktionsbereich und eine begrenzte Leistung, so dass seine Verwendung begrenzt war. Mit Fortschritten in der Produktionssteuerungstechnologie könnte Vermikulargraphitguss jedoch eine Zukunft bei der Herstellung komplexer Gussteile haben. Es hat eine höhere Zugfestigkeit, einen höheren Elastizitätsmodul und Ermüdungsfestigkeit als Gusseisen und Aluminium, was es zu einem idealen Werkstoff für Zylinderblöcke und Zylinderköpfe macht.

Der Trend zur Gewichtsreduzierung von Fahrzeugen hat zur Verwendung von Magnesium- und Aluminiumlegierungen in Automobilgussteilen geführt. Für jede Verringerung des Fahrzeuggewichts um 10% werden der Kraftstoffverbrauch um 5,5% und die Emissionen um etwa 10% gesenkt. Aluminiumlegierungen haben eine geringere Dichte (1/3 von Eisen) und eine Festigkeit, die der von Grauguss entspricht, was sie ideal für die Herstellung von Zylinderblöcken und Zylinderköpfen macht.

Aluminiumlegierungen haben in den letzten Jahren ein schnelles Wachstum erfahren und Magnesiumlegierungenmit ihrer geringeren Dichte in Lenkrädern, Sitzrahmen, Armaturenbrettern, Abdeckungen und anderen Teilen eingesetzt, da die Forschung und Anwendung weiter voranschreitet.

Integrierte Konstruktion von Automobilgussteilen

Angesichts der wachsenden Anforderungen an Energieeffizienz und Umweltschutz in der Automobilindustrie sowie der Notwendigkeit, die Produktionskosten zu senken, werden die Vorteile der Gussumformung genutzt, um die Integration von Teilen durch optimiertes Design und Struktur zu erreichen. Dabei werden mehrere durch Stanzen, Schweißen, Schmieden und Gießen geformte Teile kombiniert, was zu einer Verringerung des Gewichts der Teile und weniger Bearbeitungsschritten führt, was letztlich leichtere und leistungsfähigere Komponenten zur Folge hat.

Der Trend zur Integration des Gießens in der Automobilindustrie ist beim Gießen von Nichteisenlegierungen besonders ausgeprägt.

Um das Gießverfahren für die Herstellung komplexer Gussteile voll auszunutzen, werden vermehrt Gussteile mit integrierter Konstruktion verwendet, wie z. B. Türinnenverkleidungen, Sitzrahmen, Armaturenbrettrahmen, Frontrahmen und Brandschott.

Diese Gussteile sind wesentlich größer als die derzeit produzierten und erfordern eine 4000-5000 Tonnen schwere oder noch größere Druckgussmaschine für die Produktion.

Abb. 10 Tesla Model Y integrierte Gusskarosserie

Leichtgewichtige Gussteile für die Automobilindustrie

Um die Leistung zu verbessern, den Kraftstoffverbrauch zu senken und die Abgasbelastung zu verringern und gleichzeitig die Festigkeit und Sicherheit des Fahrzeugs zu erhalten, ist es wichtig, das Leergewicht des Fahrzeugs so weit wie möglich zu reduzieren.

Pro 100 kg weniger Leergewicht des Fahrzeugs kann der Kraftstoffverbrauch auf 100 km um 0,3 bis 0,6 Liter gesenkt werden.

Eine Verringerung des Fahrzeuggewichts um 10% kann zu einer Steigerung der Kraftstoffeffizienz um 6% bis 8% führen.

Aufgrund der zunehmenden Bedeutung des Umweltschutzes und der Energieeinsparung hat sich die Leichtbauweise zu einem Trend in der globalen Automobilindustrie entwickelt, wobei Leichtbau-Autogussteile eine entscheidende Entwicklungsrichtung darstellen.

Die Realisierung des Leichtbaus wird vor allem durch die folgenden drei Punkte erreicht:

1) Leichte Bauweise

Einer der Hauptnachteile der Konstruktion mit gleicher Dicke ist, dass die strukturelle Leistung nicht voll ausgenutzt wird und das Gussgewicht steigt.

Zur Optimierung der Konstruktion von Teilen und Komponenten werden CAE-Analysen, Topologieoptimierung und andere Methoden eingesetzt, um die Spannungswerte der einzelnen Teile auszugleichen, was zu einer ungleichmäßigen Wandstärke führt. Die Materialstärke von Teilen mit geringer Spannung wird reduziert, um das Gewicht des Teils zu verringern.

Die Gussformgebung hat den Vorteil, dass sie komplexe strukturelle Gussteile und verschiedene unregelmäßige Querschnitte herstellen kann. Während des Konstruktionsprozesses wird CAE oder Topologieoptimierung eingesetzt, um die Beanspruchung der Bauteile zu analysieren.

Auf der Grundlage der Kraftverteilung werden die Form der Teile und die spezifische lokale Materialstärke bestimmt. Das Gewicht der Teile kann durch Verstärkung, Ausheben von Löchern und Änderung des Querschnitts erheblich reduziert werden.

2) Anwendung von Leichtmetallwerkstoffen

Die Verwendung von Leichtmetalllegierungen, wie Aluminium und Magnesium, ist die wichtigste Maßnahme zur Gewichtsreduzierung, die von den Automobilherstellern weltweit ergriffen wird.

Aluminium hat eine Dichte, die nur ein Drittel der von Stahl beträgt, und zeichnet sich durch hervorragende Korrosionsbeständigkeit und Verformbarkeit aus. Magnesium hat eine noch geringere Dichte, nämlich nur zwei Drittel der Dichte von Aluminium, und zeichnet sich durch eine hervorragende Fließfähigkeit unter Hochdruckgussbedingungen aus.

Sowohl Aluminium als auch Magnesium haben eine hohe spezifische Festigkeit (das Verhältnis von Festigkeit zu Masse), was sie für die Gewichtsreduzierung des Fahrzeugs und die Verbesserung der Kraftstoffeffizienz entscheidend macht.

Es sei jedoch darauf hingewiesen, dass die Rohstoffkosten für Leichtmetalllegierungen wie Aluminium und Magnesium deutlich höher sind als die von Stahlwerkstoffen, was ihre breitere Anwendung in der Automobilindustrie einschränkt.

Trotz der hohen Rohstoffkosten hat die Verwendung von Magnesium- und Aluminiumgussteilen in jedem Fahrzeug Jahr für Jahr zugenommen. Einerseits wird dieser Kostenanstieg durch technologische Fortschritte ausgeglichen, andererseits zwingt der Wettbewerb auf dem Markt die Automobilhersteller, ihre Gewinnspannen zu verringern und leichtere Legierungen zu verwenden.

Die Entwicklung fortschrittlicher Umformtechniken ist jedoch der Schlüssel zu einer deutlichen Steigerung des Einsatzes von Leichtmetalllegierungen und zur Senkung der Kosten von Magnesium-Aluminium-Barren.

3) Hohe Leistungsfähigkeit der Gussmaterialien

Eine der wirksamsten Methoden zur Gewichtsreduzierung von Gussteilen besteht darin, die Leistungsfähigkeit der Werkstoffe zu verbessern und die Teile in die Lage zu versetzen, höhere Lasten pro Gewichtseinheit zu tragen.

Gussteile für die Konsolenstruktur machen einen bedeutenden Teil der Gussteile für die Automobilindustrie aus, so dass die Entwicklung ihrer Gussteile einen wichtigen Schwerpunkt darstellt.

Durch Wärmebehandlung und andere Techniken kann die Mikrostruktur des Materials verändert werden, um die Festigkeit, Steifigkeit oder Zähigkeit der Teile zu verbessern und ihr Gewicht effektiv zu reduzieren.

Isothermisch abgeschrecktes duktiles Eisen hat eine höhere Festigkeit als gewöhnlicher Stahlguss und eine geringere Dichte. Seine Dichte beträgt 7,1 g/cm3während der Wert von Stahlguss 7,8 g/cm3. Dieses Material wurde in den letzten Jahren vielfach empfohlen.

Durch die Verwendung von isothermisch abgeschrecktem duktilem Gusseisen können Gussstücke 10% leichter sein als Stahlgussstücke derselben Größe.

Tabelle 1: Leichtbaueffekt durch isothermisch abgeschrecktes Sphärogussmaterial

| Ersatzteile | Isothermisch abgeschrecktes duktiles Eisen Gewicht (kg) | Gießen Stahlgewicht / kg | Verhältnis Gewichtsreduzierung /% |

| Oberes Kreuz der Vorderradaufhängung | 10.25 | 25 | 59.00 |

| Unterer Querlenker der Vorderradaufhängung | 32.46 | 64 | 49.28 |

| Obere Federhalterung der Vorderradaufhängung | 21.28 | 34.6 | 38.50 |

| Untere Federhalterung der Hinterradaufhängung | 20.74 | 33.16 | 37.45 |

| Unterer Querträger der Hinterradaufhängung | 9.32 | 50.16 | 84.58 |

Bei Gussteilen aus Aluminium- und Magnesiumlegierungen werden auch hochfeste und hochzähe Werkstoffe als Ersatz verwendet.

Aufbauend auf der mit den ursprünglichen Leichtmetalllegierungen erzielten Gewichtsreduzierung führt der Einsatz von Hochleistungswerkstoffen zu einer weiteren Gewichtsreduzierung.

General Motors in den Vereinigten Staaten beispielsweise verwendet die Hochleistungslegierung AE44 als Ersatz für die ursprüngliche Aluminiumlegierung und setzt zur Herstellung des Rahmens das Druckgussverfahren ein. Dies führt zu einer zusätzlichen Gewichtsreduzierung von 6 kg zusätzlich zu der mit der Aluminiumlegierung erzielten Gewichtsreduzierung.

Digitale Entwicklung von Gussteilen für die Automobilindustrie

Die Integration von Automobilgussentwicklung und digitaler Technologie verbessert das Niveau der Gusstechnologie erheblich und verkürzt den Produktdesign- und Prototypenproduktionszyklus.

Bei der Entwicklung von Gussteilen für die Automobilindustrie ist die digitale Fertigungstechnologie derzeit weit verbreitet.

In der Konstruktionsphase von Gusskonstruktionen und Gussverfahren wird häufig 3D-Konstruktionssoftware wie Pro/E, CATIA und UG verwendet, und einige fortschrittliche Gießereiunternehmen haben eine papierlose Konstruktion eingeführt.

Software wie Magma, ProCAST und Huazhu CAE werden eingesetzt, um den Erstarrungsprozess, das Mikrogefüge, die Entmischung der Komponenten und die Materialeigenschaften von Automobilgussteilen. Diese Simulationen umfassen auch das Geschwindigkeitsfeld, das Konzentrationsfeld, das Temperaturfeld, das Phasenfeld und das Spannungsfeld im Gießprozess und ermöglichen ein optimiertes Prozessschema vor der Massenproduktion.

Um mit der rasanten Entwicklung von Gussteilen für die Automobilindustrie Schritt zu halten, wird die Rapid Prototyping-Technologie (RP) häufig für das schnelle Prototyping von Gussteilen für die Automobilindustrie auf der Grundlage von CAD/CAE-Design und -Entwicklung eingesetzt.

Die ursprünglichen CAD/CAE-Daten werden zur Erstellung eines Gussprototyps oder eines Formprototyps durch schichtweises Aufeinanderschichten durch Kleben, Schmelzen oder Sintern verwendet. Ersteres kann für Prototyp-Gussmuster durch Feinguss oder Gipsguss verwendet werden, während letzteres als Form für die Herstellung von Sandkernen und den Guss durch Kernmontageformung verwendet werden kann.

Darüber hinaus können mit dem Pulver-Laser-Sinter-Verfahren (SLS) direkt Sandkerne und Formen für die Probeproduktion von Gussteilen hergestellt werden.

Für Außenformen mit einer relativ einfachen Struktur kann eine CNC-Maschine Werkzeug kann auch für die Nockenbearbeitung mit maschinell bearbeitbarem Kunststoff verwendet werden, um den Kernkasten und das Modell zu erhalten, die für die Gussversuchsproduktion benötigt werden, oder der Sandblock kann direkt verarbeitet werden, um die Sandform für die Außenform herzustellen.

Generell durchdringt die Digitaltechnik den Entwurf, die Entwicklung und die Versuchsproduktion von Gussteilen, was zu einer erheblichen Verbesserung der Geschwindigkeit und Effizienz der Gussentwicklung führt.

Derzeit besteht die größte Herausforderung darin, dass die digitalen Technologien für Entwurf, Analyse und schnelle Fertigung voneinander getrennt sind. Die Konvertierung von Daten von einer Stufe in die andere erfordert immer noch viel mühsame Arbeit.

Für die Zukunft ist zu hoffen, dass eine einheitliche Datenschnittstellenplattform für die in jeder Phase der Gussteilentwicklung angewandten digitalen Technologien entwickelt werden kann, dass ein standardisierter Datenkonvertierungsstandard festgelegt werden kann und dass eine nahtlose Datenkonvertierung zwischen verschiedenen Softwareprogrammen erreicht werden kann, wodurch die Gussteilentwicklung weiter beschleunigt wird.

Produktionstechnologie von dünnwandigem Guss mit komplexer Struktur

Da sich die Automobilindustrie weiterentwickelt und der Bedarf an Energieeffizienz und Emissionsreduzierung zunimmt, werden die Autoteile immer leichter.

Leichtbau durch dünnwandige Konstruktion ist eine entscheidende Entwicklungsrichtung für Motorblöcke.

Die 3 mm dünnwandige Konstruktion des Zylinderblocks stellt strenge Anforderungen an die Kernherstellung und die Kernmontage im Kernmontage- und Vertikalgussverfahren.

Das Kernherstellungszentrum kann eine hohe Intelligenz und Automatisierung in der Kernherstellung erreichen.

Der gesamte Prozess, von der Zugabe des Rohsandes und des Harzes über die Sandmischung, die Kernherstellung, die Kernreparatur, die Montage, die Beschichtung, die Trocknung, das Formen, die Kernmontage und das Absenken, kann in hohem Maße automatisiert werden, wodurch eine stabile Qualität der Kernherstellung, der Montage, der Maßgenauigkeit und der Beschichtungstrocknung gewährleistet wird, wodurch Qualitäts- und Maßrisiken, die durch menschliche Faktoren verursacht werden, vermieden werden und die Anforderungen einer groß angelegten Zylinderkernproduktion erfüllt werden.

Dadurch wird das Problem der instabilen und hohen Abfallrate bei der Massenproduktion wirksam gelöst.

Darüber hinaus werden durch die Verbesserung der Maßgenauigkeit des Sandkerns der Reinigungsaufwand und die Kosten erheblich reduziert, so dass die geforderte Wandstärke von 3 mm effektiv eingehalten wird.

Herstellungstechnologie für große Strukturteile aus Aluminium-Magnesium-Legierung

Der Großserien-Strukturguss von Aluminium-Magnesium-Legierungen hat sich zu einem entscheidenden Trend entwickelt, um der wachsenden Nachfrage nach Energieeffizienz, Umweltschutz und Kostenreduzierung bei Komponenten gerecht zu werden. Auch die Herstellungstechnologie ist zu einem Schwerpunkt der aktuellen Entwicklung geworden.

Zu den wichtigsten Produktionsverfahren für großformatige Strukturteile aus Aluminium-Magnesium-Legierungen gehören derzeit das Hochdruckgussverfahren, das Pressgussverfahren und das Niederdruckgussverfahren.

Der Druckguss ist aufgrund seiner hohen Effizienz und ausgezeichneten Produktqualität das dominierende Produktionsverfahren.

Die Bemühungen zur Verbesserung der Herstellungstechnologie von großformatigen Bauteilen aus Aluminium-Magnesium-Legierungen konzentrieren sich in erster Linie auf die Verringerung von Lufteinschlüssen beim Hochdruckguss, die Minimierung der Bildung von Lufteinschlüssen und die Lösung von Problemen bei der Wärmebehandlung.

Eine Lösung für das Problem des Lufteinschlusses ist der Hochvakuum-Druckguss, der die Bildung von Lufteinschlüssen wirksam verhindern kann.

Diese Vakuumdruckgusstechnologie wurde erfolgreich für die Massenproduktion von Gussteilen für den Automobilbau eingesetzt und bietet fortschrittliche Umformtechniken und -verfahren für die Herstellung von hochwertigen Leichtmetallgussteilen.

Präzisionsgießtechnik für Gussteile

Mit den Fortschritten in der Automobilgusstechnologie hat sich das Präzisionsgießen zu einem beliebten Gießverfahren entwickelt. Die mit diesem Verfahren hergestellten Gussteile können ohne große Zerspanung oder sogar ganz ohne Zerspanung verwendet werden.

In den letzten Jahren hat sich die Technologie der Präzisionsumformung von Gussteilen aufgrund der verbesserten Maßgenauigkeit der Gussteile rasant entwickelt. Es haben sich mehrere Gussformverfahren herausgebildet, darunter Präzisionssandguss, Lost-Foam-Guss, kontrollierbarer Druckguss und Druckguss.

Zur Beseitigung von Gussfehlern, zur Verbesserung der inneren Qualität und zur Ausweitung der Anwendung des Druckgusses wurden verschiedene Verfahren auf der Grundlage der Hochdruckgusstechnologie entwickelt, wie z. B. Vakuumguss, sauerstoffgefüllter Druckguss, halbfester rheologischer oder thixotroper Druckguss.

Squeeze-Casting, bei dem die Schmelze unter Druck eingefüllt und erstarrt wird, ist bei der Herstellung von Gussteilen aus Hochleistungsaluminiumlegierungen, wie z. B. Hilfsrahmen aus Aluminiumlegierungen, weit verbreitet. Das Squeeze-Casting-Verfahren hat die Vorteile der Stabilität, des Fehlens von Metallspritzern, des geringeren Oxidationsverlusts von geschmolzenem Metall, der Energieeffizienz, des sicheren Betriebs und der Verringerung von Gusslochfehlern.

Die steigende Nachfrage in der Automobilproduktion erfordert Gussteile von hoher Qualität, hervorragender Leistung, annähernder Nettoform, mehreren Varianten, geringem Verbrauch und niedrigen Kosten. Gussteile machen etwa 15% bis 20% eines kompletten Fahrzeugs aus, was bedeutet, dass die Gießereiindustrie ständig neue Technologien und Materialien einsetzen muss, um das Gesamtniveau der Gussteile zu verbessern.

Die Präzisionsgusstechnologie entspricht den Anforderungen des Automobilgusses und ihre Anwendung wird verschiedene Bereiche abdecken Gussproduktion Verfahren für Automobilgussteile.