Das Biegen von Rohren ist in vielen Branchen unverzichtbar, doch Mängel können sowohl die Sicherheit als auch die Qualität beeinträchtigen. Stellen Sie sich vor, Sie könnten diese Probleme verhindern, bevor sie entstehen. Dieser Leitfaden befasst sich mit häufigen Rohrbiegefehlern wie Abflachung, Ausdünnung, Rissbildung und Faltenbildung, erklärt ihre Ursachen und wie sie vermieden werden können. Am Ende werden Sie die praktischen Schritte kennen, mit denen Sie sicherstellen können, dass Ihre Rohre den höchsten Standards entsprechen. Sind Sie bereit, Ihre Fähigkeiten zum Biegen von Rohren zu verbessern und makellose Biegungen herzustellen? Lesen Sie weiter und erfahren Sie, wie.

Gebogene Rohrformstücke werden in einer Vielzahl von Produkten in der mechanischen Industrie und im Ölfeldbau eingesetzt, z. B. bei der Herstellung von Chemikalienbehältern, bei der Installation von Wasserversorgungsleitungen und bei der Herstellung von Kesseldruckbehältern.

Sowohl beim Kaltbiegen als auch beim Warmbiegen können jedoch aufgrund unsachgemäßer Prozessbedingungen oder Arbeitsabläufe verschiedene Fehler unterschiedlichen Grades auftreten. Diese Fehler wirken sich direkt auf die Sicherheit und die Qualität des Aussehens des Endprodukts aus.

So werden beispielsweise die wassergekühlten Wandrohre und Konvektionsrohre von Heizkesseln auf der einen Seite von Wasser und Dampf erodiert und auf der anderen Seite von Rauchgas umspült und korrodiert. Außerdem ist die Bandbreite der Druck- und Temperaturschwankungen recht groß.

Mängel an den Rohrverschraubungen beeinträchtigen den sicheren Betrieb der gesamten Anlage. Druckbehälter haben aufgrund ihres Druckbetriebs eine geringere Druckbeständigkeit, wenn die Rohrverschraubungen defekt sind, was ihre Sicherheit beeinträchtigt.

Daher ist es besonders wichtig, die Ursachen der verschiedenen Fehlerarten zu ermitteln und entsprechende Präventivmaßnahmen zu ergreifen.

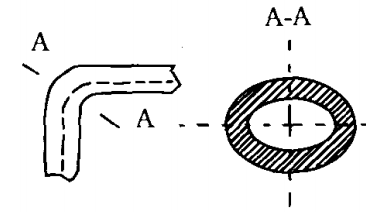

Zu den häufigen Mängeln von gebogenen Rohren gehören vor allem die folgenden Formen: starke Abflachung am Bogen (elliptisch), starke Ausdünnung der Außenwand des Bogens, Bruch an der Außenseite des Bogens und Faltenbildung an der Innenseite des Bogens, wie in Abbildung 1 dargestellt.

Diese Defekte treten nicht unbedingt gleichzeitig auf, und die Art und Weise, wie und wo sie auftreten, kann mit dem Radius des gebogenen Rohrs variieren.

Es sollten jedoch entsprechende Maßnahmen getroffen werden, um sie vor dem Biegen zu verhindern.

Abbildung 1: Häufige Fehlertypen beim Rohrbiegen

Aus verfahrenstechnischer Sicht ist bekannt, dass, wenn ein Rohr mit einem Außendurchmesser D und einer Wanddicke S durch ein äußeres Drehmoment M gebogen wird, die Außenseite der neutralen Schicht der Rohrwand aufgrund von Zugspannungen dünner wird, während die Innenseite aufgrund von Druckspannungen dicker wird (siehe Abbildung 2a).

Gleichzeitig verformen die kombinierten Kräfte den Querschnitt des Bogens zu einer annähernd elliptischen Form (siehe Abbildung 2b). Unter dem Einfluss von Druckspannungen kann die Innenwand des Rohrs instabil werden und Falten werfen (siehe Abbildung 2c).

Im Allgemeinen können für Biegeradien ≥3D zufriedenstellende gebogene Rohre erzielt werden. Wenn jedoch der Biegeradius <2D, insbesondere wenn R/D oder S/D abnimmt (d. h. der Biegeradius R ist klein, der Rohrdurchmesser ist größer und die Wand ist dünner), treten die genannten Fehler wahrscheinlich auf.

Darüber hinaus können unsachgemäßer Einbau von Formen und andere Faktoren während des Betriebs zu verschiedenen Problemen führen. Arten von Mängeln in den gebogenen Rohren.

Abbildung 2: Spannung und Verformung beim reinen Biegen eines Rohrs

Im Folgenden werden die Ursachen für Fehler, die beim Biegen von Rohren mit kleinem Radius auftreten, eingehend analysiert:

Beim Biegen des Rohrs bewirken die kombinierten Kräfte F1 und F2, dass die Querschnittsfläche am Bogen eine elliptische Form annimmt.

Je kleiner der Biegeradius eines Rohrs mit den gleichen Spezifikationen ist, desto größer sind diese Kräfte und desto deutlicher ist die Abflachung. Wird das Rohr ohne Dorn gebogen, ist die Abflachung stärker ausgeprägt.

Wenn ein Dorn verwendet wird, dessen Durchmesser jedoch zu klein ist oder der stark abgenutzt ist, so dass ein großer Spalt zwischen dem Dorn und der Innenwand des Rohrs entsteht, kann sich auch die Außenseite des Bogens leicht abflachen.

Selbst wenn der Spalt zwischen Dorn und Rohrwand angemessen ist, wird die Rohrwand nicht gut unterstützt, wenn der Dorn zu früh eingesetzt wird, und die Außenseite des Bogens wird ebenfalls abgeflacht.

Wenn beim Einbau der Form nicht darauf geachtet wird und die Biegeform und die Druckform (Rad) nicht richtig ausgerichtet sind, wird das Rohr am Bogen ebenfalls abgeflacht.

Wenn der Biegeradius klein ist und die Rohrbiegemaschine nicht über eine Verstärkungsvorrichtung an der Außenseite und eine Schiebevorrichtung am Ende verfügt, erhöht der Widerstand der Druckform die Zugspannung an der Außenseite des Bogens, wodurch sich die neutrale Schicht nach innen verschiebt.

Dies führt dazu, dass die Außenseite des gebogenen Rohrs dünner wird, und je größer die Druckkraft ist, desto größer ist der Widerstand und desto stärker ist die Ausdünnung. Dies gilt insbesondere, wenn der relative Biegeradius R/D und die relative Wanddicke S/D kleiner sind, wodurch die Ausdünnung deutlicher wird.

Abgesehen von Faktoren wie dem Rohrmaterial und dem Biegeradius führen auch Faktoren wie die Übergröße des Dorns und eine schlechte Schmierung zu einer stärkeren Ausdünnung der Außenwand des Rohrs.

Risse oder Brüche an der Außenseite des Bogens beim Rohrbiegen können durch verschiedene Faktoren verursacht werden.

Dazu gehören eine unsachgemäße Wärmebehandlung des Rohrmaterials, eine zu große Korngröße, ein zu großer Druck von der Pressform (Rad), der einen hohen Biegewiderstand verursacht, ein zu kleiner Spalt zwischen dem Dorn und der Innenwand des Rohrs, der eine hohe Reibung verursacht, eine schlechte Schmierung, eine zu große Biegekraft Maschinenvibrationen verursachen, und andere.

Es gibt drei häufige Situationen, in denen Faltenbildung auf der Innenseite des Bogens auftritt: Faltenbildung am vorderen Tangentenpunkt, am hinteren Tangentenpunkt oder über die gesamte Innenseite des Bogens.

Die Faltenbildung am vorderen Tangentenpunkt ist in der Regel auf eine unterdimensionierte Vorinstallation des Dorns zurückzuführen, bei der die Rohrwand am vorderen Tangentenpunkt während des Biegens nicht gut abgestützt wird.

Die Faltenbildung am hinteren Tangentenpunkt ist in der Regel darauf zurückzuführen, dass keine Antifaltenform installiert wurde oder die Antifaltenform und die Biegeform am Tangentenpunkt nicht richtig ausgerichtet waren.

Vollständige Faltenbildung tritt in der Regel auf, wenn der Dorndurchmesser zu klein ist, wodurch ein großer Spalt zwischen dem Dorn und der Rohrwand entsteht, was zu einer leichten Faltenbildung führt.

Eine weitere Ursache kann der unzureichende Druck des Druckrades sein, der verhindert, dass sich das Rohr während des Biegens richtig an der Biegeform und der Antifaltenform ausrichtet, was zu Instabilität und Faltenbildung unter Druckbelastung führt.

Um Fehler beim Biegen von Rohren zu vermeiden oder abzumildern und Rohre herzustellen, die den Anforderungen entsprechen, sollten während des Biegeprozesses geeignete Gegenmaßnahmen ergriffen werden.

Innerhalb des zulässigen Bereichs der Produktstruktur sollte ein möglichst großer Biegeradius verwendet werden. Bei den oben erwähnten häufigen Mängeln sollten gezielte Maßnahmen ergriffen werden.

3.1 Bei Rohren mit starker Abflachung an der Außenseite des Bogens kann beim dornlosen Biegen die Pressform (Rad) mit einer verformungshemmenden Rillenstruktur versehen werden, um den Grad der Abflachung beim Biegen zu verringern.

Beim Dornbiegen sollte der Verschleiß des Dorns regelmäßig überprüft werden, um sicherzustellen, dass der einseitige Spalt zwischen dem Dorn und der Innenwand des Rohrs nicht mehr als 0,5 mm beträgt. Auch die Größe des Dorns vor dem Einbau sollte angemessen sein.

3.2 Die Ausdünnung an der Außenseite des Bogens beim Biegen von Rohren mit kleinem Radius ist ein Merkmal der Biegeverfahren und ist unvermeidlich.

Es sollten jedoch Maßnahmen ergriffen werden, um eine übermäßige Ausdünnung zu vermeiden. Eine gängige und wirksame Methode ist die Verwendung eines Biegemodells mit einem seitlichen Booster und einem Schieber für das hintere Ende.

Während des Betriebs treibt der Booster oder Schieber das Rohr nach vorne, wodurch ein gewisser Widerstand beim Biegen ausgeglichen wird, die Spannungsverteilung im Querschnitt des Rohrs verbessert und die neutrale Schicht nach außen verschoben wird, wodurch die Ausdünnung an der Außenseite des Bogens verringert wird.

Die Geschwindigkeit von Booster und Pusher wird entsprechend den tatsächlichen Biegebedingungen bestimmt, so dass sie der Biegegeschwindigkeit entspricht.

3.3 In Fällen, in denen das Rohr an der äußeren Biegung des Bogens reißt, muss zunächst sichergestellt werden, dass sich das Rohrmaterial in einem guten Wärmebehandlungszustand befindet.

Nach Ausschluss von Faktoren, die mit dem Rohrmaterial zusammenhängen, ist zu prüfen, ob die Spannen zu hoch ist, und stellen Sie den Druck so ein, dass er genau richtig ist.

Prüfen Sie, ob der Durchmesser des Kernstabs zu groß ist, und wenn ja, schleifen Sie ihn ab und stellen Sie sicher, dass der Kernstab und die Innenwand des Rohrs gut geschmiert sind, um den Biegewiderstand und die Reibung zu verringern. Gleichzeitig sind geeignete Maßnahmen zur Vermeidung von Vibrationen der Werkzeugmaschine usw. zu treffen.

3.4 Bei Faltenbildung auf der Innenseite des Bogens sollten Maßnahmen entsprechend der Lage der Falten getroffen werden.

Wenn sich die Falten am vorderen Schnittpunkt bilden, passen Sie die Position des Kernstabs nach vorne an, so dass der Vorsprung des Kernstabs angemessen ist, um eine angemessene Unterstützung des Rohrs beim Biegen zu erreichen.

Wenn sich an der hinteren Schnittstelle Falten bilden, setzen Sie einen Faltenblock ein, achten Sie auf die richtige Einbauposition und stellen Sie den Druck der Klemmform (Rad) entsprechend ein.

Bei Faltenbildung auf der gesamten Innenseite des Bogens ist neben der Einstellung der Klemmform (Rad) zur Anpassung des Drucks auch der Kernstabdurchmesser zu überprüfen - ist er zu klein oder stark abgenutzt, ist der Kernstab zu ersetzen.

Beim Biegen von Rohren können aufgrund unsachgemäßer Techniken und Arbeitsweise verschiedene Arten und Grade von Fehlern auftreten.

Daher sollten die Ursachen für die verschiedenen Arten von Mängeln gezielt analysiert und je nach Situation entsprechende Maßnahmen ergriffen werden.

Dies kann das Auftreten von Fehlern verringern oder sogar ausschließen und so zu besser gebogenen Rohren führen.