Haben Sie sich jemals gefragt, warum diese lästigen Kratzer auf Ihren Blechprojekten auftreten? In diesem Artikel werden wir die häufigsten Ursachen für Blechkratzer bei Biege- und Stanzprozessen aufdecken und wirksame Lösungen zu ihrer Vermeidung vorstellen. Am Ende erhalten Sie praktische Tipps, die sicherstellen, dass Ihre Blechteile glatt und kratzerfrei bleiben, was Zeit spart und die Qualität Ihrer Arbeit verbessert. Tauchen Sie ein und erfahren Sie, wie Sie bei Ihren Blechbearbeitungsprojekten makellose Oberflächen erhalten können.

CNC-Stanzpressen und CNC-Biegemaschinen sind Eckpfeiler der modernen Blechbearbeitung. Ihre Vielseitigkeit, Präzision und Anpassungsfähigkeit machen sie unverzichtbar für die Herstellung einer breiten Palette von Metallkomponenten in verschiedenen Branchen.

NC-Stanzpresse

CNC-Stanzmaschinen eignen sich hervorragend für die Herstellung komplexer Löcher und für flache Umformprozesse. Durch die Verwendung eines Schritt- und Wiederholverfahrens mit kleinen Stanzwerkzeugen können diese Maschinen große kreisförmige und rechteckige Öffnungen, konturierte Öffnungen und komplizierte Profilschnitte herstellen. Fortgeschrittene CNC-Stanzen sind in der Lage, spezielle Arbeitsgänge wie das Formen von Lamellen, das Prägen, das Ziehen in kleinem Maßstab, das Extrudieren und Lanzen- und Formtechniken durchzuführen.

Die wahre Stärke des CNC-Stanzens liegt in seiner Fähigkeit, komplexe Teilegeometrien durch strategische Werkzeugkombinationen und mehrachsige Steuerung auszuführen. Diese Flexibilität bietet erhebliche Vorteile gegenüber herkömmlichen Stanzverfahren, einschließlich reduzierter Werkzeugkosten, erweiterter Bearbeitungsmöglichkeiten und verbesserter Flexibilität bei der Erfüllung unterschiedlicher Marktanforderungen. Das CNC-Stanzen eignet sich besonders gut für die Produktion kleiner bis mittlerer Serien und bietet kostengünstige Lösungen mit schnellen Durchlaufzeiten.

CNC-Abkantpresse

CNC Abkantpressen sind für Präzisionsbiegevorgänge von Blechen unerlässlich. Die meisten Biegeanforderungen können mit einer Kombination aus vielseitigen oberen Stempeln und unteren V-Stempeln erfüllt werden. Moderne CNC-Abkantpressen verfügen oft über große Bettlängen, in der Regel über 2 Meter, was die Flexibilität bietet, ein breites Spektrum an Teilegrößen und komplexen Biegefolgen zu verarbeiten.

Diese Maschinen bieten programmierbare Hinterschneidungen, Bombiersysteme und Winkelmessfunktionen, die gleichbleibende Biegewinkel und hohe Genauigkeit bei unterschiedlichen Materialstärken und -festigkeiten gewährleisten. Hochentwickelte CNC-Steuerungen ermöglichen eine Offline-Programmierung und -Simulation, wodurch die Einrichtungszeiten erheblich reduziert und Fehler minimiert werden.

Herausforderungen bei der Oberflächenqualität

Trotz ihrer Vorteile können sowohl CNC-Stanzpressen als auch Abkantpressen während der Bearbeitung Oberflächenfehler verursachen, insbesondere bei der Bearbeitung weicherer Materialien wie Aluminium oder hochglanzpoliertem Edelstahl. Zu diesen Mängeln können Kratzer, Dellen oder Abschürfungen gehören, die die ästhetische Qualität des Endprodukts beeinträchtigen können, insbesondere bei unbeschichteten Komponenten.

Traditionell wurden Nachbearbeitungsschritte wie Schleifen oder Polieren eingesetzt, um diese Probleme zu mildern. Diese zusätzlichen Schritte sind jedoch oft zeit- und arbeitsintensiv und können die Maßhaltigkeit von Präzisionsteilen beeinträchtigen.

In den folgenden Abschnitten führen wir eine umfassende Analyse der Ursachen für diese Probleme mit der Oberflächenqualität durch und stellen fortschrittliche Strategien vor, um ihr Auftreten während des gesamten Handhabungs-, Stanz- und Biegeprozesses zu verhindern. Unser Schwerpunkt liegt auf der Umsetzung proaktiver Maßnahmen und der Nutzung modernster Technologien, um eine hervorragende Oberflächenqualität ohne Produktivitätseinbußen oder Kostensteigerungen zu gewährleisten.

Die Ursachen:

Bei der Lagerung der Rohstoffe, der Logistik und der Verarbeitung der Teile kommt es unweigerlich zu Kollisionen mit Gegenständen in der Umgebung und zu Kratzern.

Lösungen:

Es gibt verschiedene Lösungen für Kratzer während des Bearbeitungsprozesses:

Die Ursachen:

⑴ Reibungskratzer

a) Bei der Verarbeitung von Kupfer, Aluminium und Edelstahl kann das Material am Werkzeug haften bleiben und winzige, harte Partikel erzeugen, die den Aufbauschneiden an der Form ähneln. Wenn die Platte auf der unteren Form hin und her geschleift wird, kann sie beschädigt werden, was zu tiefen und schwer zu entfernenden Kratzern führt.

b) Während der Bearbeitung kann die Reibung zwischen der Platte und der unteren Form zu Kratzern führen, insbesondere bei der Verwendung von Spezialformen wie Schließern oder Tauchwerkzeugen. Je höher die Untergesenkje stärker die Kratzer sind.

c) Während der Bearbeitung können durch die Reibung zwischen der Platte und der Oberfläche des Arbeitstisches Kratzer auf der Unterseite der Platte entstehen.

⑵ Einrückung

a) Es gibt Verunreinigungen auf der Oberfläche des einlaufenden Materials, der Klinge und des Klingenscheibenrevolvers. Obwohl die Verunreinigungen nicht allzu zahlreich sind, können sie während der Bearbeitung leicht auf der Oberfläche des Rohmaterials verstreut werden. Wenn die Entladungsplatte auf den Bereich drückt, in dem die Verunreinigungen verstreut sind, weist die Oberfläche der Platte deutliche Eindrücke auf.

b) Das Material der Form ist magnetisch.

c) Wenn beim Stanzen die Entladeplatte härter ist als die Platte, kann es beim Aufdrücken auf die Platte zu Eindrücken kommen, insbesondere bei der Herstellung von reinen Aluminium- oder Kupferblechen.

Lösungen:

Zur Vermeidung von Kratzern während des Stanzvorgangs gibt es mehrere Lösungen, die in Betracht gezogen werden können:

⑴ Prüfen Sie vor der Verarbeitung die Oberfläche des eingehenden Materials auf Verunreinigungen und reinigen Sie sie gegebenenfalls mit einer Strahlpistole und einem Lappen.

⑵ Prüfen Sie vor dem Einbau der Form die obere und untere Form sowie den Revolver auf Eisenrückstände und reinigen Sie diese, falls vorhanden.

⑶ Schleifformen und Formen, die über einen längeren Zeitraum verwendet wurden, müssen vor der Wiederverwendung entmagnetisiert werden.

⑷ Bei der Verarbeitung von zähflüssigen Metallen wie Kupfer, Aluminium oder Edelstahl sollte die Stanzgeschwindigkeit reduziert werden, um den Aufbau von Kanten zu minimieren. Werkstätten mit einem angemessenen Budget können beschichtete Formen für die Verarbeitung zähflüssiger Metalle verwenden, um Ablagerungen zu vermeiden.

⑸ Prüfen und reinigen Sie die Geräte regelmäßig.

⑹ Verwenden Sie Luftblasformen, die das Eindringen von Fremdkörpern verhindern und Abfall und Materialverschleppung reduzieren.

⑺ Maschinen, die nicht mit Lufteinblasgeräten ausgestattet sind, können durch regelmäßiges Einpinseln der Form mit Öl geschmiert werden.

Ersetzen Sie den Kugeltisch durch einen Bürstentisch und installieren Sie Anti-Kratz-Bürsten für die untere Form, um von der starren Reibung zur weichen Reibung zwischen der Platte und der Arbeitsfläche und der Platte und der Form zu wechseln. Wählen Sie bei der Verarbeitung unterschiedlicher Materialien und Dicken unterschiedliche Bürsten. Um das Auswechseln der Bürsten zu erleichtern, sollte der Austausch in erster Linie in der Halterung der unteren Form erfolgen. Verwenden Sie eine harte Bürste für schwere Platten und eine weiche Bürste für dünne, leichte Platten. Bei der Verwendung von Spezialformen, wie z. B. Schalungsbiegeformen, ist die Bürste aufgrund der hohen Position der unteren Form anzuheben. Die kratzfeste Form mit einer Bürste ist in der Zeichnung dargestellt.

⑼ Bei Verwendung von Polyurethan als Entladevorrichtung ist das starre Druckmaterial durch ein elastisches Druckmaterial oder eine spezielle Kunststoffentladeplatte zu ersetzen.

Die Ursachen von Kratzern bei der Herstellung von Stanzteilen sind komplex. Dies ist nur eine vorläufige Analyse, und die wirksamste Lösung kann nur durch weitere Untersuchungen und Analysen ermittelt werden.

Die Ursachen:

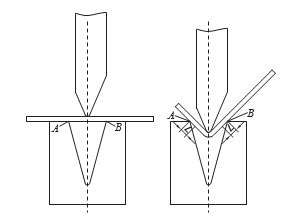

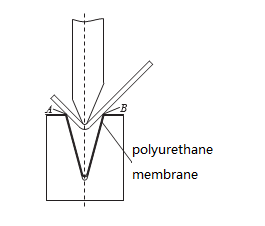

Bei den meisten Biegeverfahren wird das V-förmige Gesenkbiegen angewendet. Siehe untenstehendes Diagramm:

Beim Biegen sind die Punkte A und B die Bereiche, in denen die Bleche beansprucht werden, was zu Vertiefungen führt. Während der Fertigung bewegt sich der Stempel nach unten, wodurch das Blech entlang der Punkte A und B gleitet. Im Gleitbereich L weist die Oberfläche des Blechs sichtbare Abriebspuren auf.

Um dieses Problem zu vermeiden, verwenden einige Hersteller eine Schutzfolie auf der Plattenoberfläche, was bis zu einem gewissen Grad hilft. Wenn jedoch die Biegekraft stark ist, werden die Vertiefungen tief sein und die Schutzfolie wird sie nicht wirksam beseitigen.

Lösungen:

⑴ Verwenden Sie eine druckfeste, verschleißfeste, wiederverwendbare Folie in einer normalen Form.

Legen Sie eine Polyurethanmembranmatte auf die V-förmige Matrize und verwenden Sie während des Prozesses ein Polyurethanmembrankissen zwischen dem Blech und der Form, um den direkten Kontakt zwischen Blech und Matrize zu vermeiden und so Eindrücke und Kratzer zu verhindern.

Das Verfahren zum Schutz der Kissenmembran ist in der Abbildung dargestellt.

⑵ Entwerfen Sie eine Anti-Eindruck-Form. Es gibt drei gängige Formen von Anti-Kratz-Formen:

a) V-förmige Form aus Hartgummi.

Dieses Material hat eine geringe Härte, so dass es bei der Verarbeitung keine Vertiefungen oder Kratzer auf der Platte verursacht. Aufgrund der geringen Härte wird die Form in der Regel in einer einzigen V-Form hergestellt.

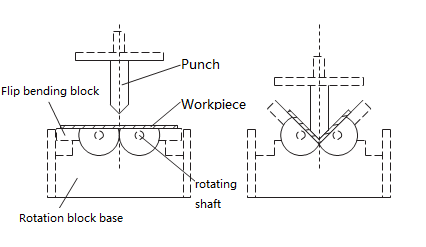

b) Biegewürfel V umdrehen.

Bei dieser Art von Form wird das Rotationsformen und Drehen als Hauptbewegung verwendet, und die Kernkomponente ist der drehende Biegeblock und der Drehzapfen. Wenn die Abkantpresse während der Bearbeitung nach unten stößt, um das Werkstück zu berühren, und sich weiter nach unten bewegt, dreht sich das rechte Ende des Biegeblocks entlang der Drehachse und treibt die Biegung des Werkstücks an.

Durch diese Rotation kommt es fast zu keinem relativen Abrutschen der Werkstückoberfläche, wodurch Eindrücke und Abrieb vermieden werden. Die Schimmelstruktur eignet sich für das Biegen von Blechen mit einer Dicke t ≥ 1 mm, aber wenn die Dicke größer als 1 mm ist, kann das Wurzelsegment nicht vollständig gebogen werden. Daher schlage ich vor, die erste Methode für Kratzer zu verwenden.freie Bleche Fabrikation.

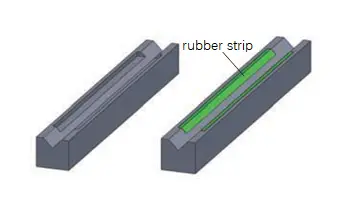

c)Austauschbarer Gummistreifen V-Matrize

Das Prinzip der Form besteht darin, den Spalt der traditionellen V-förmigen Matrize zu öffnen und einen Gummistreifen auf dem Spalt zu befestigen. Während des Biegevorgangs berührt der kraftaufnehmende Punkt des Werkstücks den flexiblen Gummistreifen. Da die Härte des Gummis geringer ist als die des Werkstücks, entstehen keine Vertiefungen oder Kratzer. Diese Art von kratzfester Form ist nicht weit verbreitet und wird hauptsächlich bei der Rekonstruktion alter Formen verwendet.

Unter BlechverarbeitungDie Ursachen von Kratzern sind vielfältig. Die oben genannten Analysen und Lösungen sind das Ergebnis jahrelanger technischer Arbeit und haben in der betrieblichen Praxis deutliche Ergebnisse gezeigt. Blechhandwerker können je nach der tatsächlichen Situation die geeignete Lösung wählen.