Haben Sie sich jemals gefragt, wie diese massiven Stahlkonstruktionen zu perfekten Kurven geformt werden? Das Geheimnis dahinter ist das Walzbiegen. In diesem Artikel tauchen wir in die faszinierende Welt des Walzbiegens ein und erforschen seine Eigenschaften, Verfahren und die Maschinen, die dies alles möglich machen. Egal, ob Sie sich für Technik interessieren oder einfach nur neugierig sind, begleiten Sie uns auf dieser Reise, um die Kunst und Wissenschaft der Stahlformung zu entdecken.

Bei der Herstellung von Kesseln und Druckbehältern ist der Einsatz der Walzbiegetechnik weit verbreitet. Sie umfasst das zylindrische und konische Walzbiegen sowie eine Vielzahl von Profilstahl-Walzbiegeverfahren, wobei das zylindrische Rohrprofil-Walzbiegen am weitesten verbreitet ist.

Zur Herstellung dieser Teile werden Bleche verwendet, die entweder durch Pressen oder durch Walzbiegen, auch bekannt als Walzblech, hergestellt werden. Beim Pressen wird in der Regel eine Universalmatrize verwendet, während eine Walzbiegemaschine das Blech kontinuierlich an drei Punkten biegt und so eine plastische Verformung bewirkt, um die gewünschte Form zu erreichen. Biegeradius.

Das Walzbiegen ist eine Methode der Biegeumformung, bei der eine Walzbiegemaschine verwendet wird, um ein Material zu biegen. Feinblech oder Profilrohling. Zu den Formen, die durch Walzbiegen erreicht werden können, gehören zylindrische, konische und variable Krümmungen.

Für Teile mit gleicher Dicke und variabler Dicke in Dickenrichtung wird üblicherweise eine Dreiwalzen-Blechbiegemaschine verwendet. Walze Biegeteile aus Profilen, wie z. B. Winkel- oder T-Profilen, können entweder eine gleichmäßige Krümmung oder eine variable Krümmung aufweisen. Die beim Walzbiegen verwendeten Rohlinge können entweder stranggepresst oder als Platten gebogen werden. Zum Biegen von Teilen mit variabler Krümmung wird in der Regel eine Vierwalzen-Plattenbiegemaschine verwendet.

Beim Walzen wird das Blechmaterial zwischen der oberen und der unteren Walzenwelle des Walzbetts positioniert. Die obere Walzenwelle senkt sich dann ab, wodurch sich das Blechmaterial aufgrund des Biegemoments biegt und verformt. Durch die Drehung der oberen und unteren Walzenwelle entsteht Reibung zwischen der Walzenwelle und dem StahlplatteDadurch wird die Platte in Bewegung gesetzt, wodurch sich die Druckposition des Blechs kontinuierlich ändert und eine glatte Biegefläche entsteht, wodurch der Walzprofilierungsprozess abgeschlossen wird.

Beim Walzbiegen erfährt das Blech eine Verformung, die der des freien Biegens entspricht. Die Krümmung des walzgebogenen Teils wird durch die Position der Walzen, die Dicke des Blechs und seine mechanischen Eigenschaften bestimmt. Durch Einstellen der relativen Position zwischen den Walzen kann das Blech in jede beliebige Krümmung gebogen werden, die kleiner ist als die Krümmung der oberen Walze. Aufgrund der elastischen Biegeerholung kann die Krümmung des gebogenen Teils jedoch nicht mit der Krümmung der oberen Walze übereinstimmen.

Einer der wichtigsten Vorteile des Walzprofilierens ist seine Vielseitigkeit. In der Regel ist es nicht notwendig, zusätzliche Prozessausrüstung zur Platte hinzuzufügen. Walzmaschine. Für das Profilwalzbiegen werden nur Walzen benötigt, die für verschiedene Profilformen und -größen geeignet sind. Das Verfahren hat jedoch auch einige Nachteile, darunter eine geringe Produktivität und eine geringe Präzision.

Es gibt zwei Arten von Walzbiegemaschinen: die Blechwalze und die Profilstahl-Walzbiegemaschine. Die meisten Materialien, die mit Walzbiegemaschinen verarbeitet werden, sind Blechzuschnitte, daher wird hauptsächlich die Blechwalze verwendet. Es gibt drei Haupttypen von Blechwalzmaschinen: symmetrische Dreiwalzenplattenwalze, asymmetrische Dreiwalzenplattenwalze und Vierwalzenplattenwalze.

Die primäre Methode des Walzens und Biegens auf einer Blechwalze ist das Walzen einer zylindrischen Oberfläche unter Verwendung eines Blechrohlings. Mit den richtigen technologischen Maßnahmen und der erforderlichen Ausrüstung ist es möglich, auch konische Oberflächen und Profilstahl für das Walzbiegen zu walzen.

Das Walzen von Stahlblechen besteht aus drei Schritten: Vorbiegen (Presskopf), Zentrieren und Walzbiegen.

1) Vorbiegen

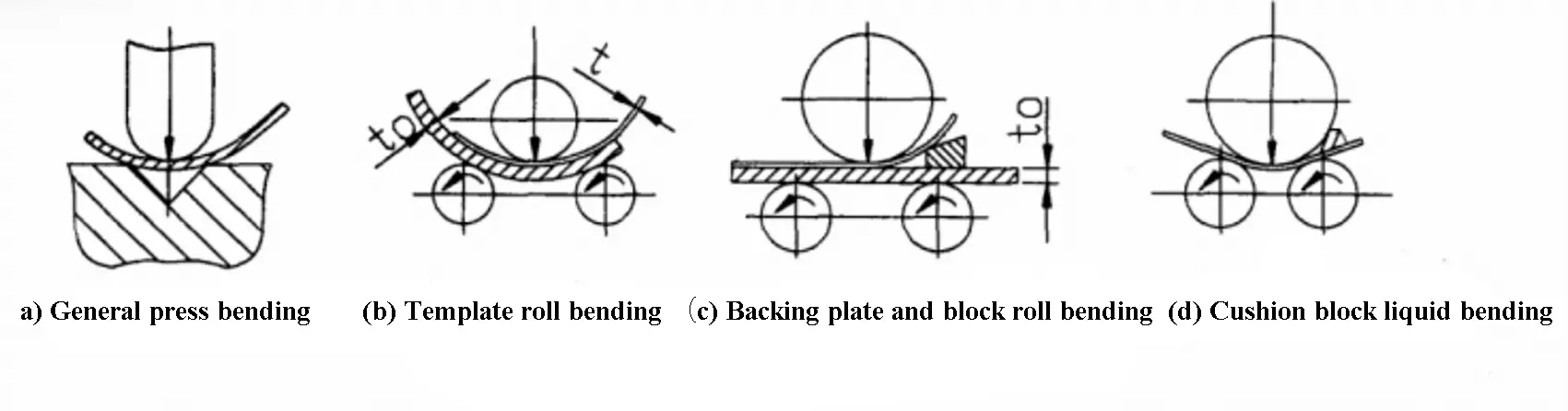

Aus Abbildung 1 ist ersichtlich, dass nur ein Teil der Stahlplatte, der mit der oberen Rollenwelle in Berührung kommt, gebogen werden kann. Folglich gibt es an beiden Enden der Stahlplatte eine Länge, die nicht gebogen werden kann. Diese Länge wird als gerader Restrand bezeichnet.

Die Größe der geraden Restkante ist abhängig von der Biegeform des Geräts. Der theoretische Wert des Restgeradeaus ist in Tabelle 1 angegeben. In der Regel ist das tatsächliche Restgerade größer als der theoretische Wert, wobei die Werte zwischen 6-20t für symmetrische Biegung und 1/10-1/6 für asymmetrische Biegung liegen.

Tabelle 1 Theoretischer Restwert der geraden Grenzlinie von Biegen von Stahlplatten

| Art der Ausrüstung | Blechwalzmaschine | Presse | |||

|---|---|---|---|---|---|

| Biegeform | Symmetrisches Biegen | Asymmetrisches Biegen | Gesenkbiegen | ||

| Drei Rollen | Vier-Rollen | ||||

| Verbleibende gerade Kante | Kaltbiegen | L/2 | (1.5~2 )t | (1~2) t | 1.0 t |

| Heißbiegen | L/2 | (1.3~1.5) t | (0.75~1) t | 0.5 t | |

Hinweis: In der Tabelle ist L der Achsabstand der Seitenwalze der Blechbiegemaschine und t die Dicke des Stahlblechs.

Sie ist in Abb. 1 (a) dargestellt.

Diese Methode eignet sich zum Vorbiegen von Stahlblechen unterschiedlicher Dicke.

Sie ist in Abb. 1 (b) dargestellt.

Diese Methode ist geeignet für t≤t0/2, t≤24mm, die 60% der Gerätekapazität nicht überschreiten.

Wie in Abb. 1 (c) dargestellt.

Diese Methode eignet sich für t≤t0/2, t≤24 mm, die 60% der Gerätekapazität nicht überschreiten.

Sie ist in Abb. 1 (d) dargestellt.

Diese Methode eignet sich für dünne Stahlbleche, ist aber komplizierter und wird selten angewendet.

2) Zentrierung

Der Zweck des Zentrierens besteht darin, die Mittellinie des Werkstücks parallel zur Walzenachse auszurichten, die Möglichkeit einer Verdrehung zu beseitigen und die genaue geometrische Form des Werkstücks nach dem Walzbiegen zu erhalten.

Zu den Zentrierungstechniken gehören: Seitenwalze Zentrierung, spezielle Prallplattenzentrierung, Schrägförderungszentrierung und Seitenwalzenschlitzzentrierung, wie in Abbildung 2 dargestellt.

3) Walzenbiegen

Das Walzbiegen von Stahlblech wird in der Regel auf einer Walzmaschine durchgeführt.

Die typischen Walzteile sind zylindrisch und konisch.

a. Walzbiegen für zylindrische Teile

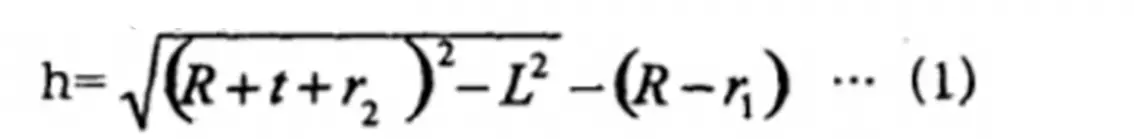

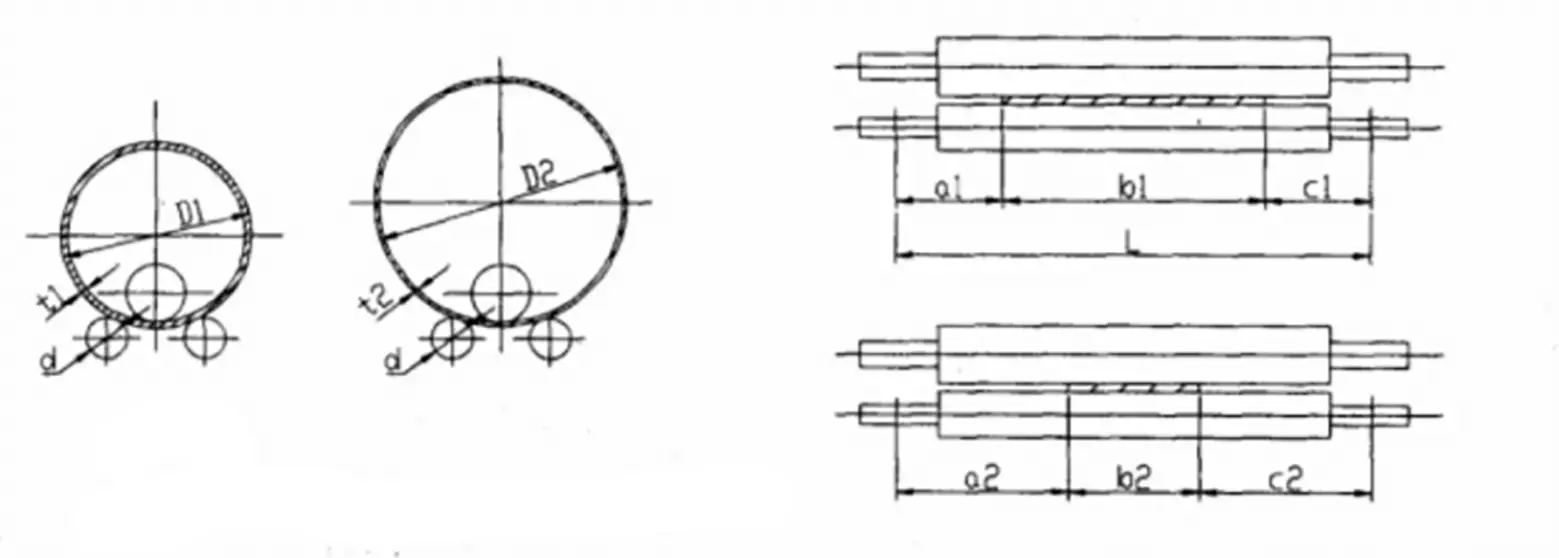

Beim Biegen des Zylinders auf einer symmetrischen Dreiwalzen-Biegemaschine kann die Position der oberen Walzenwelle beim endgültigen Biegen entsprechend dem bekannten Biegeradius bestimmt werden, wie in Abb. 3 (a) gezeigt.

Wo:

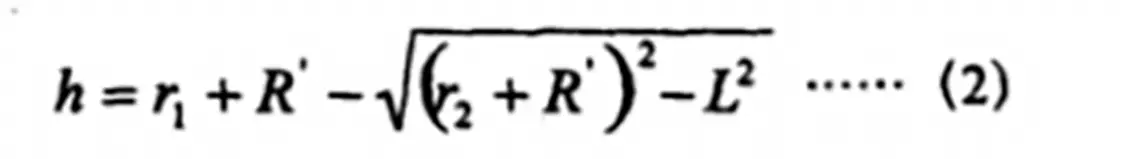

Das Finale Biegeposition der Seitenwalzenwelle ist in Abb. 3 (b) dargestellt, wenn die zylindrische Oberfläche auf einer Vierwalzen-Blechbiegemaschine gewalzt wird; sie lässt sich durch die folgende Formel berechnen:

Wo:

Aufgrund der Rückfederung von Blechen muss der in der obigen Formel ermittelte Wert von H in der praktischen Anwendung entsprechend korrigiert werden.

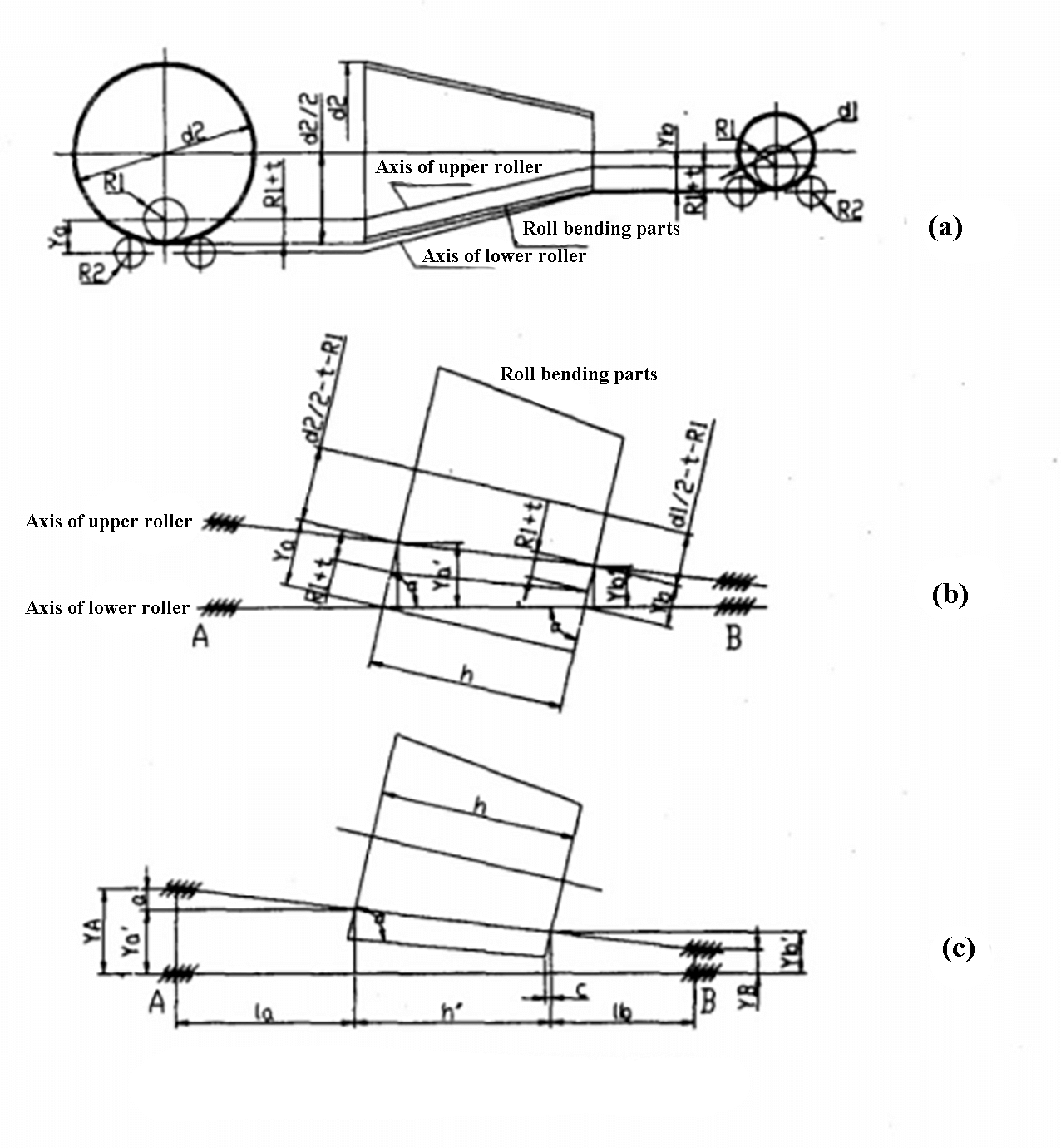

b. Walzbiegen einer konischen Fläche:

Die gebräuchlichsten Verfahren zum Biegen von Kegelwalzen sind die "Small-Mouth-Deceleration-Methode", die "Double-Speed-Vier-Walzen-Biegemethode", die "Rotary Feeding-Methode" und die "Zone-Rolling-Biegemethode".

Dies ist darauf zurückzuführen, dass die Mantellinien auf dem Kegel nicht parallel sind und die Krümmung jedes Punktes auf der Mantellinie eindeutig ist.

Um sicherzustellen, dass die obere Rolle während des Biegevorgangs stets auf die Mittellinie des Konus drückt und unterschiedliche Krümmungsradien entlang der Mittellinie erzeugt, sollten folgende Maßnahmen getroffen werden:

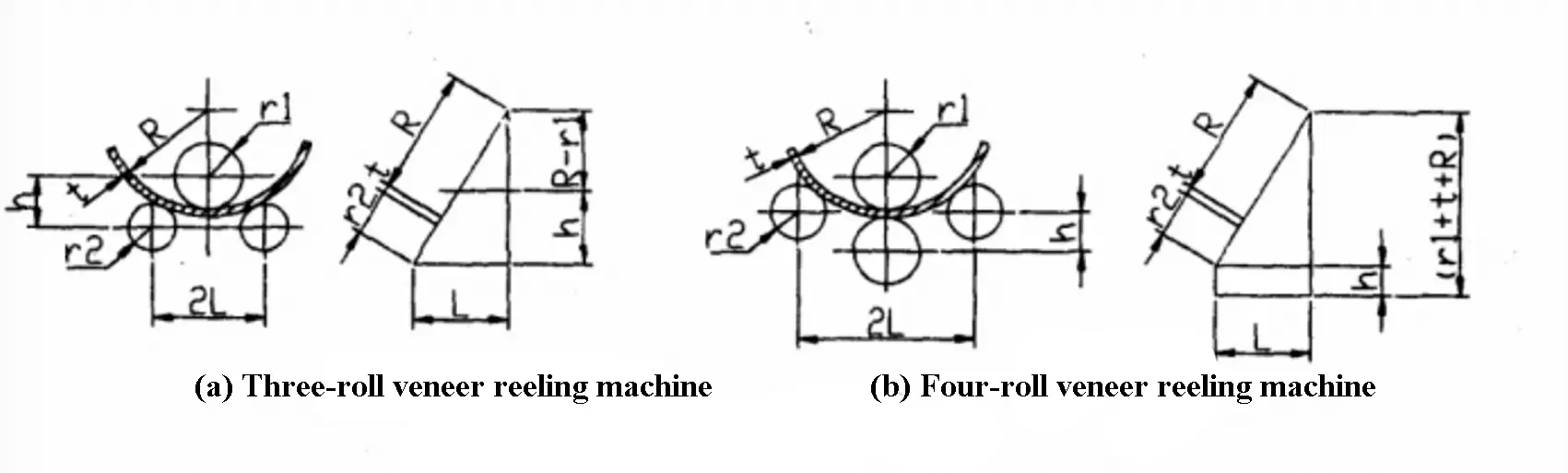

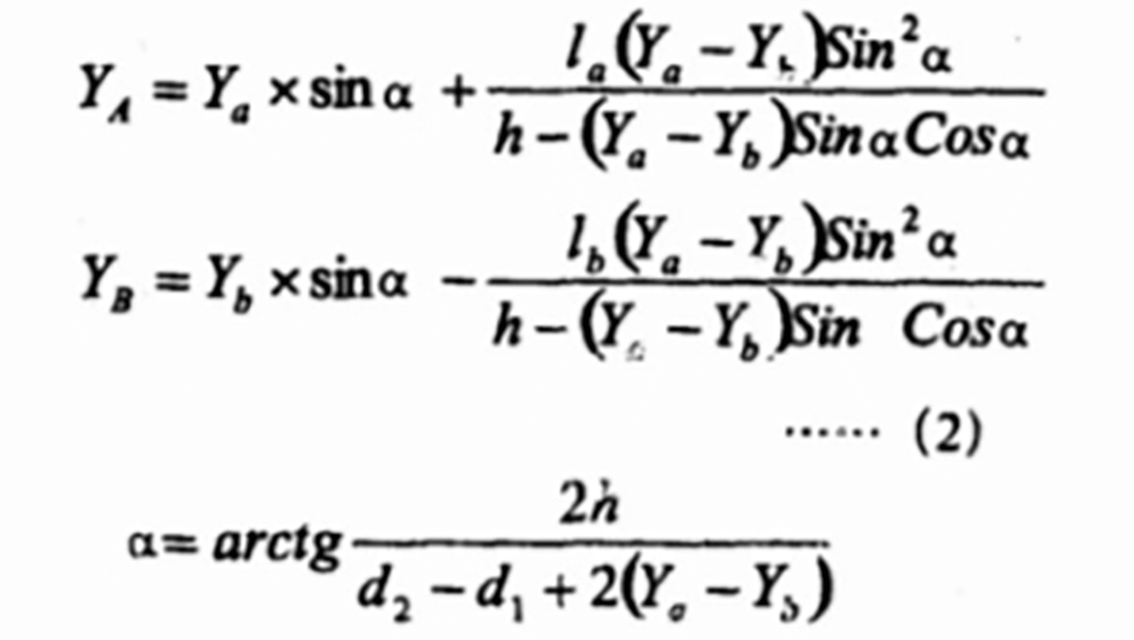

Für konische Teile mit großer Verjüngung können die vertikalen Achsabstände Ya und Yb der oberen und unteren Rolle an beiden Enden anhand der in Abbildung 4 dargestellten geometrischen Figur berechnet werden.

Die Achsabstände Ya und Yb der oberen und unteren Walze lassen sich durch Anwendung der Berechnungsmethode für kreisförmige einfache Teile, d. h. mit Hilfe von Formel (1), ermitteln.

Aus den in den Abbildungen 4 (b) und 4 (c) dargestellten geometrischen Figuren lassen sich die folgenden Werte ableiten:

Die Position des Rohlings vom rechten Ende der Walze aus wird bestimmt durch lb+c, wobei

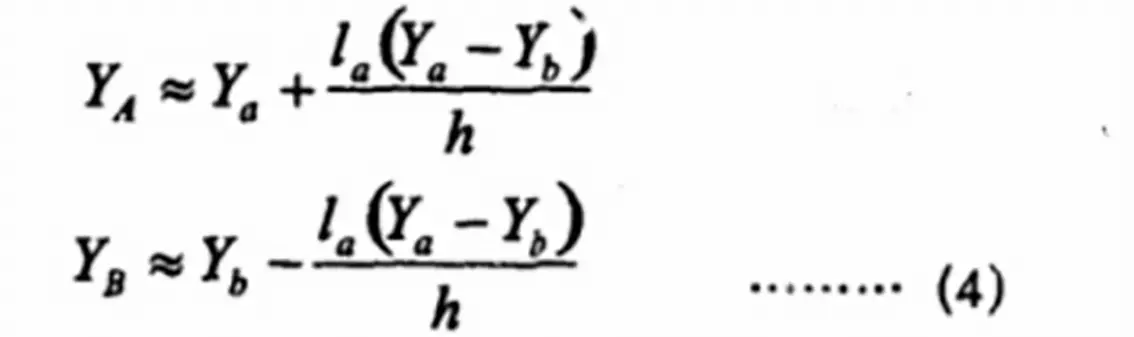

Für konische Teile mit geringer Verjüngung kann Gleichung (2) wie folgt vereinfacht werden:

Beim Walzen konischer Teile kommt es häufig zu Verformungen.

Eine wirksame Methode zur Beseitigung dieser Verformung besteht darin, die obere Walze vernünftig zu neigen und die parallele Ausrichtung der unteren Walze beizubehalten.

Während des Walzens und BiegeverfahrenDer Rohling wird durch eine Reihe sich überlappender Walzprofilbiegungen geformt.

Je nach den unterschiedlichen Temperaturen des Walzblechs kann man zwischen Kaltwalzen, Warmwalzen und Mittelwalzen unterscheiden.

1) Kaltwalzen

Das Walzen eines Blechs bei normaler Temperatur, auch Kaltwalzen genannt, eignet sich zum Walzen von dünnen bis mittelstarken Blechen.

Dies führt jedoch zu einem gewissen Maß an Rückfederungwie in Abbildung 5 dargestellt.

Sobald die gewünschte Biegung erreicht ist, muss mehrmals zurückgerollt werden, um die Krümmung zu fixieren.

Hochfester Stahl weist ein hohes Maß an Rückfederung auf. Um die Rückfederung zu reduzieren, ist es ratsam, die Glühen Behandlung vor dem endgültigen Umformprozess.

Der Mindestdurchmesser eines Zylinders, der mit der Biegemaschine gebogen werden kann, hängt vom Durchmesser der oberen Walze ab.

Unter Berücksichtigung der Rückfederung des Zylinders nach dem Biegen beträgt der Mindestdurchmesser eines biegbaren Zylinders etwa das 1,1- bis 1,2-fache des Durchmessers der oberen Walze.

Das Kaltwalzen ist ein bequemes Verfahren mit leicht zu kontrollierenden Krümmungen und niedrigen Produktionskosten. Für dickere Bleche sind jedoch leistungsfähige Anlagen erforderlich und es besteht die Gefahr der Kaltverfestigung.

2) Warmwalzen

Im Allgemeinen wird davon ausgegangen, dass, wenn die Dicke (t) eines Kohlenstoffstahlblechs größer oder gleich einem Vierzigstel des Innendurchmessers (D) ist (t ≥ 1/40 D), ein Warmwalzen durchgeführt werden sollte. (Anmerkung: Nach dieser einfachen Formel und der Berechnungsmethode der Faserdehnung ist der Unterschied zwischen Kalt- und Warmdicke groß).

Beim Wärmebiegen sollte das Blech auf 950 bis 1100 ℃ erwärmt werden, mit gleichmäßiger Erwärmung und schnellem Betrieb. Die Endtemperatur sollte nicht niedriger als 700 ℃ sein.

Beim Warmwalzen muss die Rückfederung nicht berücksichtigt werden, und bei einem geschlossenen Zylinder kann das Walzbiegen so lange durchgeführt werden, bis die Längsnaht gerade geschlossen ist. Um zu verhindern, dass das Werkstück beim Warmwalzen zu früh aus der Platte genommen wird, sollte es kontinuierlich mit der endgültigen Biegegeschwindigkeit gewalzt werden, bis die Oberflächenfarbe dunkel wird.

Wenn sich das Werkstück in kaltem Zustand befindet, sollte es wie in Abbildung 6 gezeigt angeordnet werden, oder es kann vertikal angeordnet werden. Das Warmwalzen kann die Kaltverfestigung des Materials verhindern und die von der Biegemaschine benötigte Leistung verringern.

Das Warmwalzen hat jedoch auch Nachteile: Wenn der Vorgang schwierig ist, kann das Erhitzen des Stahlblechs auf eine hohe Temperatur eine starke Oxidation verursachen.

3) Warmwalzen

Wird das Blech zum Walzen auf eine Temperatur von 500 bis 600 Grad Celsius erwärmt, spricht man vom Warmwalzen. Im Vergleich zum Kaltwalzen weist das Warmwalzen eine bessere Plastizität auf und verringert das Risiko von Sprödbrüchen und die Belastung der Biegemaschine. Außerdem verringert das Warmwalzen im Vergleich zum Warmwalzen die durch Oxidzunder verursachten Oberflächenfehler und verbessert die Betriebsbedingungen.

Das Warmwalzen hat jedoch auch seine Nachteile, denn es kann zu Eigenspannung durch das Walzen, das je nach Produktanforderungen eine Wärmebehandlung zum Spannungsabbau erfordern kann. Obwohl die Erwärmungstemperatur beim Warmwalzen unter der Rekristallisationstemperatur des Metalls liegt, fällt es immer noch in den Bereich der Kaltbearbeitung.

Das Biegen in einem Arbeitsgang ist beim Warmwalzen nicht möglich, da mehrere Kaltwalzbiegungen eine Kaltverfestigung des Werkstoffs verursachen können. Wenn die Biegeverformung erheblich ist, wird das Phänomen der Kaltverfestigung sehr ausgeprägt, was zu einer ernsthaften Verschlechterung der Betriebsleistung der gebogenen Teile führt.

Daher sollte der zulässige Biegeradius beim Kaltwalzen größer sein als der minimale Biegeradius von Blechen, mit R = 20t (wobei t die Blechdicke ist). Wenn R kleiner als 20t ist, sollte das Warmwalzbiegen durchgeführt werden.

Bei Teilen mit kleinem Biegeradius kann ein manuelles Kalibrieren nach dem Walzbiegen erforderlich sein. Es ist wichtig, ein angemessenes Maß zu reservieren, d. h. jede Seite sollte etwas kleiner sein als die Schablone oder die Pappplatte, mit einer Differenz von 2 bis 4 mm (wie in Abb. 7 gezeigt).

Bei Walzbiegeteilen mit einem relativ großen Biegeradius muss die Krümmung gemäß der Formprüfungsnorm geprüft werden, um sicherzustellen, dass die Teile unter einer bestimmten äußeren Kraft (P) in den Krempelteller passen.

Die Kapazität der Biegemaschine kann umgerüstet werden, um ihren Einsatzbereich zu erweitern.

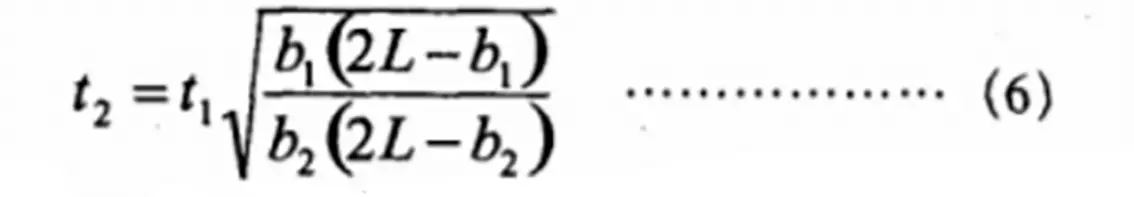

Wie in Abbildung 8 dargestellt, lautet die Umrechnungsformel wie folgt:

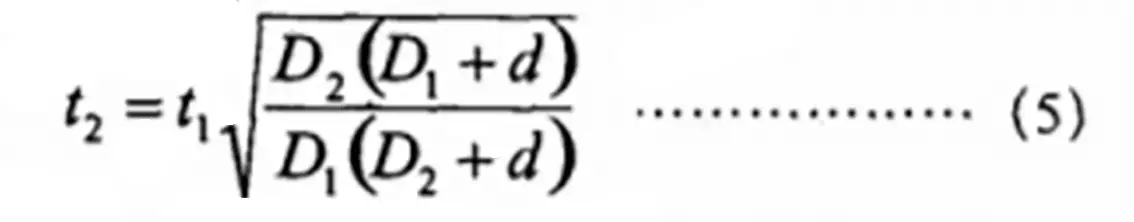

3.1 Tie für das Walzgut erforderliche Blechbreite entspricht der für die Walzmaschine erforderlichen Breite, sondern der Biegeradius ist unterschiedlich.

Wo:

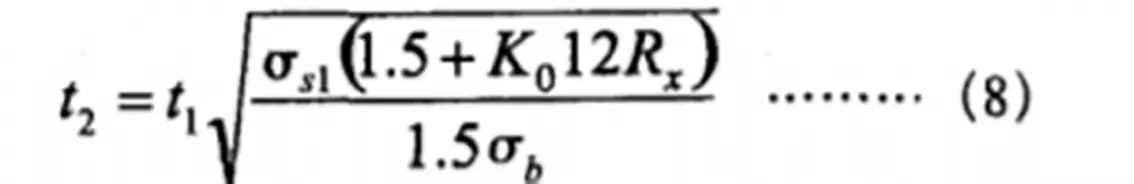

3.2 Das Walzgut entspricht dem in der Spezifikation der Blechbiegemaschine geforderten Durchmesser, aber die Blechbreite ist unterschiedlich, und das Walzen ist symmetrisch, d.h. a1=c1,a2=c2

Wo:

3.3 Ter Biegewalzendurchmesser entspricht der Blechbreite, die durch die Spezifikation der Biegemaschine vorgegeben ist, sondern das Material ist anders.

Wo

3.4 Tder Walzdurchmesser, die Blechbreite und das Material sind gleich, die Walztemperatur ist unterschiedlich.

Wo

Die Rolle Biegetechnik ist in der Produktion weit verbreitet und stellt aufgrund der Verwendung von Werkstoffen wie Edelstahl, Aluminium und Verbundstahlblechen höhere Anforderungen an die Oberflächenqualität von Walzbiegeteilen. Eine Glühbehandlung vor dem Walzbiegen ist heute bei härtungsempfindlichen Stahlsorten erforderlich.

Um sicherzustellen, dass die Qualität des Walzenbiegens den Anforderungen entspricht, ist es wichtig, eine vernünftige Berechnung und Auswahl der Walzenbiegeausrüstung vorzunehmen und die getroffenen Maßnahmen zu analysieren.

Durch die Analyse, Berechnung und Anwendung des Walzbiegeverfahrens können verschiedene Spezifikationen für das Biegen von gekrümmten Oberflächen auf der Biegemaschine erreicht werden, wodurch die Auslastung der Anlage verbessert wird.