Stellen Sie sich eine Schweißtechnik vor, die Präzision, minimale thermische Verformung und eine hohe Verarbeitungsgeschwindigkeit bietet. Das Laserschweißen bringt diese Vorteile mit sich und revolutioniert die Fertigungsindustrie. Dieser Artikel befasst sich mit den grundlegenden Prinzipien des Laserschweißens, seinen Vorteilen und Grenzen sowie mit den Materialtypen, die sich am besten für dieses Verfahren eignen. Am Ende werden Sie verstehen, wie das Laserschweißen die Effizienz und Qualität in verschiedenen Anwendungen verbessern kann. Tauchen Sie ein und entdecken Sie die wichtigsten Aspekte und das transformative Potenzial dieser fortschrittlichen Schweißtechnologie.

(1) Ein kleiner Verarbeitungsbereich kann eine bessere Kontrolle über den Energieeintrag bieten, was zu einer geringeren thermischen Belastung, einem kleineren Wärmeeinflusszoneund geringere thermische Verformung.

(2) Für schmale und glatte Schweißnähte sind weniger oder gar keine Nachbehandlungsprozesse erforderlich.

(3) Die schnelle Abkühlgeschwindigkeit und die feine Schweißnahtstruktur führen zu einer hervorragenden Leistung der geschweißte Verbindung.

(4) Das Verfahren hat eine hohe Verarbeitungsgeschwindigkeit und einen kurzen Arbeitszyklus.

(5) Das Mikroschweißen und die Fernübertragung können ohne den Einsatz eines Vakuumgeräts durchgeführt werden, was es ideal für die automatische Massenproduktion macht.

(6) Laserschweißen lässt sich leicht mit anderen Verarbeitungsmethoden wie Biegen, Stanzen und Montieren kombinieren und eignet sich gut für die automatische Produktion.

(7) Der Produktionsprozess kann leicht kontrolliert werden, da das Sensorsystem den Prozess in Echtzeit überwacht, um Folgendes zu gewährleisten Schweißqualität.

(8) Beim Laserschweißen ist kein Kontakt mit dem Werkstück erforderlich, wodurch jegliche Kontaktbelastung vermieden wird.

Obwohl das Laserschweißen viele Vorteile hat und ein vielversprechendes Schweißverfahren ist, hat es auch gewisse Einschränkungen.

(1) Die Schweißdicke ist begrenzt und eignet sich hauptsächlich für dünne Materialien.

(2) Das Werkstück muss mit hoher Genauigkeit eingespannt werden, und das Spiel sollte so gering wie möglich gehalten werden. Dies erfordert häufig Präzisionsschweißvorrichtungen, die relativ teuer sein können.

(3) Die genaue Positionierung ist von entscheidender Bedeutung, und der Programmieraufwand ist relativ hoch.

(4) Das Schweißen von Werkstoffen mit hohem Reflexionsvermögen und hoher Wärmeleitfähigkeit, wie z. B. Aluminium- und Kupferlegierungen, kann schwierig sein.

(5) Eine schnelle Erstarrung der Schweißnaht kann zu Gaseinschlüssen führen und Porosität und Sprödigkeit zur Folge haben.

(6) Die Ausrüstung ist kostspielig, und bei der Produktion von Kleinserien oder bei der Produktion mit komplexer Positionierung und komplexen Prozessen ist das Kosten-Nutzen-Verhältnis möglicherweise nicht optimal.

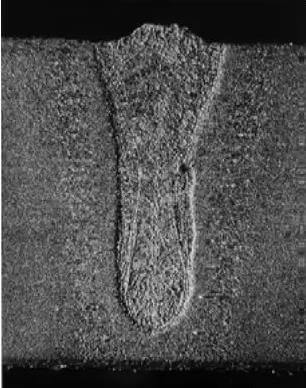

Das Laser-Tiefschweißen, auch bekannt als Schlüssellochschweißen, erfordert eine hohe Energiedichte des Laserstrahls, die in der Regel über 10 kW/mm² liegt. Diese intensive Energiekonzentration schmilzt das Metall nicht nur auf, sondern verdampft es auch, wodurch eine einzigartige Schweißdynamik entsteht.

Der Prozess beginnt, wenn der fokussierte Laserstrahl die Metalloberfläche schnell über ihren Siedepunkt hinaus erhitzt. Dadurch entsteht ein Hochdruck-Metalldampf, der eine Kraft auf das umgebende Schmelzbad ausübt. Dadurch wird das flüssige Metall verdrängt und es entsteht ein schmaler, tiefer Hohlraum, das so genannte "Schlüsselloch".

Dieses Schlüsselloch zeichnet sich durch sein Verhältnis von Tiefe zu Breite aus, das oft größer als 1:1 ist, und ist mit ionisiertem Metallplasma gefüllt. Das Plasma absorbiert und reflektiert die Laserenergie und überträgt die Wärme tiefer in das Material. Wenn sich der Laserstrahl fortbewegt, bewegt sich das Schlüsselloch mit und hinterlässt eine Spur aus geschmolzenem Metall.

Die Stabilität des Schlüssellochs wird durch ein empfindliches Gleichgewicht zwischen Dampfdruck, Oberflächenspannung und hydrostatischen Kräften aufrechterhalten. Hinter dem vorrückenden Schlüsselloch fließt das verdrängte geschmolzene Metall zurück und füllt den Hohlraum. Durch schnelles Abkühlen und Erstarren dieses Metalls entsteht die Schweißraupe, die sich durch ihr tiefes, schmales Profil auszeichnet.

Diese Technik ermöglicht tiefe Schweißnähte mit hohem Aspektverhältnis und minimalen Wärmeeinflusszonen und eignet sich daher besonders zum Fügen dicker Materialien oder zur Herstellung von Schweißnähten mit voller Durchdringung in einem einzigen Durchgang. Eine sorgfältige Kontrolle von Parametern wie Laserleistung, Fokusposition und Verfahrgeschwindigkeit ist jedoch entscheidend, um Defekte wie Porosität oder unvollständige Verschmelzung zu vermeiden.

1. Schlüsselloch

2. Geschmolzenes Metall

3. Schweißt

4. Laserstrahl

5. Richtung der Schweißung

6. Metalldampf

7. Werkstück

Die Laserschweißen zeichnet sich durch seine schmale und dünne Form aus, und sein Verhältnis von Tiefe zu Breite kann sogar 10:1 erreichen.

Das Laser-Wärmeleitungsschweißen, auch als Kantenschweißen bekannt, ist eine Präzisionsverbindungstechnik, bei der ein fokussierter Laserstrahl entlang der Materialkante geführt wird. Dieser Prozess führt zu einem lokalen Schmelzen, wodurch das geschmolzene Material schmilzt und erstarrt und eine hochwertige Schweißnaht entsteht. Die Schweißnahttiefe ist sehr gut steuerbar und reicht von nahezu Null bis zu etwa 1 mm, was es ideal für dünne Materialien macht. In der Regel ist dieses Verfahren für Materialien mit einer Dicke von bis zu 3 mm am effektivsten, obwohl es am häufigsten bei Blechen mit einer Dicke von weniger als 2 mm angewendet wird.

Festkörperlaser wie Nd:YAG- oder Faserlaser werden für diese Anwendung aufgrund ihrer hervorragenden Strahlqualität und präzisen Energiekontrolle bevorzugt. Das Verfahren eignet sich hervorragend für das Fügen dünnwandiger Komponenten, insbesondere in Branchen, die eine hermetische Abdichtung und ästhetische Oberflächen erfordern. Zu den besten Beispielen gehören das Schweißen von Batteriegehäusen, Gehäusen für medizinische Geräte wie Herzschrittmacher und Abdeckungen für Präzisionswerkzeugmaschinen.

1. Geschmolzenes Material

2. Schweißen

3. Laserstrahl

4. Richtung der Schweißung

5. Werkstück

Ein wesentlicher Vorteil des Laser-Wärmeleitungsschweißens ist die Herstellung glatter, sauberer Kehlnähte, die häufig keine Nachbearbeitung erfordern. Diese Eigenschaft verbessert nicht nur das optische Erscheinungsbild der Schweißnaht, sondern trägt auch zu einer verbesserten Korrosionsbeständigkeit und einer geringeren Spannungskonzentration bei. Das Verfahren minimiert auch die wärmebeeinflussten Zonen und den thermischen Verzug, wodurch die Materialeigenschaften und die Maßhaltigkeit erhalten bleiben.

2. Überlappungsschweißung

3. Überlappendes Schweißen

5. Quetschschweißen

Jede Schweißform hat spezifische Anwendungen, Vorteile und Überlegungen hinsichtlich der Verbindungsvorbereitung, der Schweißparameter und der Qualitätskontrolle. Die Auswahl hängt von Faktoren wie Materialeigenschaften, Belastungsanforderungen und Fertigungseinschränkungen ab.

Das Laserschweißen ist ein hochpräzises und effizientes Fügeverfahren, das in der Metallverarbeitung weit verbreitet ist. Die folgenden Spezifikationen sind für das Erreichen einer optimalen Schweißqualität entscheidend:

Laserleistung: In der Regel zwischen 1 und 20 kW, je nach Materialstärke und -art. Eine höhere Leistung ermöglicht ein tieferes Eindringen und höhere Schweißgeschwindigkeiten.

Faserkern-Durchmesser: In der Regel zwischen 50 und 600 μm. Kleinere Kerndurchmesser erzeugen einen stärker fokussierten Strahl, der ideal für Präzisionsschweißungen ist, während größere Durchmesser für breitere Schweißungen geeignet sind.

Optik Konfiguration:

Schweißgeschwindigkeit: Im Bereich von 1 bis 50 m/min, abhängig von Materialeigenschaften, Dicke und Laserleistung. Höhere Geschwindigkeiten erhöhen die Produktivität, können aber die Schweißtiefe beeinträchtigen.

Brennpunktposition: Der optimale Brennpunkt liegt in der Regel auf oder leicht unterhalb der Werkstückoberfläche. Die Fokustiefe kann angepasst werden, um das Schweißprofil und die Eindringtiefe zu steuern.

Abschirmgas: Zu den üblicherweise verwendeten Gasen gehören Argon, Helium oder Stickstoff. Die Durchflussmengen liegen in der Regel zwischen 10 und 30 l/min. Eine ordnungsgemäße Abschirmung verhindert Oxidation und verbessert die Schweißqualität.

Materialabsorption: Ist je nach Material sehr unterschiedlich. Zum Beispiel:

Höhere Absorptionsraten führen zu einer effizienteren Energieübertragung und einer besseren Schweißqualität. Durch Oberflächenbehandlungen oder die Wahl der Wellenlänge kann die Absorption bei stark reflektierenden Materialien verbessert werden.

Diese Parameter sind voneinander abhängig und müssen gemeinsam für jede spezifische Anwendung optimiert werden, um die gewünschten Schweißeigenschaften wie Einbrandtiefe, Schweißnahtbreite und Gesamtfestigkeit der Verbindung zu erreichen.

Im Allgemeinen ist Kohlenstoffstahl gut für das Laserschweißen geeignet, und die Qualität der Schweißnaht hängt vom Grad der vorhandenen Verunreinigungen ab. Ein hoher Gehalt an Schwefel und Phosphor kann dazu führen, dass SchweißrisseDaher ist das Laserschweißen für Materialien mit einem hohen Gehalt an diesen Elementen nicht geeignet.

Sowohl Stähle mit mittlerem und hohem Kohlenstoffgehalt als auch gewöhnliche legierte Stähle kann effektiv mit dem Laser geschweißt werden, allerdings ist eine Vorwärmung und Nachbehandlung erforderlich, um Spannungen abzubauen und Rissbildung zu verhindern.

Generell gilt, dass Laser Schweißen von rostfreiem Stahl ist es einfacher, qualitativ hochwertige Verbindungen im Vergleich zu herkömmlichen Schweißverfahren herzustellen.

Nichtrostender Stahl mit niedriger Wärmeleitfähigkeit eignet sich besser für einen tiefen und engen Einbrand.

Nichtrostender Stahl lässt sich in vier Hauptkategorien einteilen: ferritischer nichtrostender Stahl (der zur Versprödung der Verbindungen führen kann), austenitischer nichtrostender Stahl (anfällig für Heißrisse), martensitischer nichtrostender Stahl (bekannt für schlechte Schweißbarkeit) und nichtrostendem Duplexstahl (der in der schweißbeeinflussten Zone zur Versprödung neigen kann).

Das hohe Reflexionsvermögen und die Wärmeleitfähigkeit der Oberflächen von Aluminiumlegierungen erschweren das Laserschweißen.

Beim Laserschweißen hochreaktiver Werkstoffe ist die Energieschwellenleistung noch ausgeprägter.

Die Schweißeigenschaften der verschiedenen Serien und Sorten von Aluminiumlegierungen variieren.

Aluminium Legierungsschweißen Schwierigkeiten:

Aluminium hat eine starke Oxidationsfähigkeit und ist anfällig für Oxidation an der Luft und beim Schweißen. Die entstehende Tonerde hat einen hohen Schmelzpunkt und ist sehr stabil.

Das Entfernen der Oxidschicht ist schwierig, und sie hat einen erheblichen Anteil, so dass sie sich nur schwer von der Oberfläche trennen lässt. Dies kann zu Defekten wie Schlackeneinschlüssen, unvollständiger Verschmelzung und unvollständiger Penetration führen.

Die Oxidschicht auf der Aluminiumoberfläche kann auch eine beträchtliche Menge Wasser absorbieren, was zur Bildung von Poren in der Schweißnaht führt.

Es werden hohe Anforderungen an die Sauberkeit des Werkstücks gestellt.

Aluminium hat eine höhere Wärmeleitfähigkeit und spezifische Wärmekapazität.

Für eine wirksame Aluminium schweißenEs wird empfohlen, Energiequellen mit hoher Konzentration und Leistung zu verwenden. Zusätzlich kann das Vorwärmen manchmal als Prozessmaßnahme eingesetzt werden.

Im Allgemeinen ist die erforderliche Laserleistung relativ groß.

Aluminium hat einen großen linearen Ausdehnungskoeffizienten und erfährt während der Erstarrung eine erhebliche Volumenschrumpfung, was zu hohen Verformungen und Spannungen in der Schweißnaht führt. Dies kann zu Lunkerbildung, Lunkerporosität, thermischer Rissbildung und hohen Eigenspannung.

Aluminium hat eine starke Fähigkeit, Licht und Wärme zu reflektieren.

Während der Umwandlung vom festen in den flüssigen Zustand gibt es keine erkennbare Farbveränderung, so dass es schwierig ist, den Verlauf der Umwandlung zu beurteilen. Schweißverfahren.

Hochtemperaturaluminium hat eine geringe Festigkeit und kann das Schmelzbad nur schwer abstützen, so dass es zum Durchschweißen neigt.

Der zum Schweißen verwendete Laser muss resistent sein gegen hohe Reflexion.

Die Bildung von Poren ist beim Aluminiumschweißen üblich. Aluminium und seine Legierungen können im flüssigen Zustand eine beträchtliche Menge an Wasserstoff lösen, im festen Zustand jedoch fast keinen.

Während der Erstarrung und schnellen Abkühlung des Schweißbades kann der Wasserstoff nicht rechtzeitig entweichen, was zur Bildung von Wasserstoffporen führt.

Es werden hohe Anforderungen an die Sauberkeit des Werkstücks gestellt, einschließlich der Trocknung des Werkstücks und seiner Umgebung.

Die Verdampfung und Verbrennung von Legierungselemente während des Schweißens kann zu einer Verschlechterung der Schweißleistung führen.

Der Schweißprozess von Spiegelkupfer ist ähnlich wie der von Aluminiumlegierungen, aber Spiegelkupfer hat eine stärkere Reflexionsfähigkeit.

Die in der Industrie am häufigsten verwendeten Sorten sind T1, T2 und T3, die ein charakteristisches violettes Aussehen haben und daher auch als Rotkupfer bezeichnet werden.

Leicht erstellt Schweißfehler:

Schweißschutzgase spielen eine entscheidende Rolle beim Schutz und bei der Verbesserung der Schweißqualität:

Schutzgase erzeugen eine Schutzatmosphäre um das Schweißbad, die eine Verunreinigung durch die Atmosphäre verhindert und eine optimale Schweißnaht gewährleistet. Diese Schutzschicht ist für verschiedene Schweißverfahren unerlässlich, z. B. für das Metall-Schutzgasschweißen (GMAW), das Wolfram-Schutzgasschweißen (GTAW) und das Fülldrahtschweißen (FCAW).

Zu den wichtigsten Funktionen von Schutzgasen gehören:

Gängige Schutzgase und ihre Anwendungen:

Die Auswahl des Schutzgases hängt von Faktoren wie dem Grundwerkstoff, dem Schweißverfahren, den gewünschten Schweißeigenschaften und den Kosten ab. Die richtige Gasdurchflussmenge und die Positionierung der Düse sind entscheidend für eine effektive Abschirmung.

Schutzgas wird normalerweise über den Schweißbrenner oder eine separate Düse zugeführt. Beim Roboterschweißen sind die Gaszuführungssysteme in das Schweißpaket integriert, wobei die Durchflussmengen häufig durch die Programmierung des Roboters gesteuert werden.

Beim Schweißen komplexer dreidimensionaler Teile müssen bei der Roboterprogrammierung die Brennerausrichtung und der Gasfluss berücksichtigt werden, um eine gleichmäßige Schutzabdeckung zu gewährleisten. Dies kann eine erweiterte Bahnplanung und mehrachsige Bewegungen erfordern, was die Komplexität der Programmierung und die Zykluszeiten erhöhen kann.

Vor dem Schweißen ist es wichtig, die Schweißspezifikationen klar zu definieren, die in der Regel die Festigkeit der Schweißnaht (z. B. Anforderungen an das Eindringen, die Porenkontrolle, die Risskontrolle usw.), das Aussehen (einschließlich der Ebenheit der Schweißnaht, des Oxidationsgrads, des Tiefen-Breiten-Verhältnisses usw.) und die Luftdichtheit (Widerstandsfähigkeit gegen Luftdruck) umfassen.

Qualitätsinspektion:

Das Hauptziel der Qualitätsprüfung beim Laserschweißen besteht darin, sicherzustellen, dass das geschweißte Werkstück die spezifizierten Leistungsanforderungen für die vorgesehene Anwendung erfüllt oder übertrifft. Dieser Prozess beinhaltet eine umfassende Bewertung sowohl der Schweißnaht als auch der Wärmeeinflusszone (WEZ), die während des Schweißvorgangs entsteht.

Zu den wichtigsten Aspekten der Qualitätsprüfung von Laserschweißnähten gehören:

Qualitätsnormen für das Laserschweißen, wie ISO 13919 oder AWS D17.1, enthalten spezifische Abnahmekriterien für verschiedene Schweißnahtmerkmale. Die Einhaltung dieser Normen gewährleistet Konsistenz, Zuverlässigkeit und optimale Leistung lasergeschweißter Komponenten in verschiedenen industriellen Anwendungen.

Schweißnähte müssen die folgenden kritischen Qualitätskriterien einhalten:

1. Maßliche Integrität:

Die Schweißnahtbreite und -tiefe muss den Schweißspezifikationen und der geforderten Schweißfestigkeit genau entsprechen. Dies gewährleistet eine ordnungsgemäße Verschmelzung und Tragfähigkeit der Schweißverbindung.

2. Mikrostrukturelle Qualität:

Die Kristallstruktur der Schweißnaht sollte folgende Merkmale aufweisen:

3. Einhaltung der Schweißverfahrensspezifikation (WPS):

In der WPS werden weitere kritische Parameter genannt, darunter auch, aber nicht nur, folgende:

4. Mängelbeseitigung:

Die WPS legt auch zulässige Grenzwerte für verschiedene Schweißfehler fest, zu denen unter anderem gehören können:

Die Einhaltung dieser Anforderungen gewährleistet die Herstellung qualitativ hochwertiger Schweißnähte, die sowohl die strukturelle Integrität als auch die für die vorgesehene Anwendung erforderlichen metallurgischen Leistungsstandards erfüllen.

Die folgende Abbildung zeigt verschiedene Schweißfehler:

Qualitätsmängel der Schweißnähte

Typische interne Schweißnahtfehler stellen eine große Herausforderung für die strukturelle Integrität und Leistung dar. Diese Defekte, die bei einer Sichtprüfung oft nicht erkennbar sind, können die Festigkeit, Haltbarkeit und Sicherheit von Schweißverbindungen beeinträchtigen. Zu den häufigsten inneren Schweißnahtfehlern gehören:

1. Unvollständige Verschmelzung: Dies ist der Fall, wenn die Verschmelzung zwischen dem Schweißgut und dem Grundwerkstoff oder zwischen aufeinanderfolgenden Schweißgängen unzureichend ist. Zu den Ursachen gehören:

2. Porosität: Porosität ist durch das Vorhandensein kleiner Hohlräume oder Lücken im Schweißgut gekennzeichnet und entsteht durch:

3. Risse: Diese können an der Oberfläche oder im Inneren der Schweißnaht auftreten und gehören zu den schwerwiegendsten Mängeln. Arten umfassen:

4. Schlackeneinschlüsse: Nichtmetallische Feststoffe, die im Schweißgut eingeschlossen sind und typischerweise durch:

5. Mangelnde Durchdringung: Tritt auf, wenn das Schweißgut nicht die gesamte Dicke der Verbindung durchdringt, häufig verursacht durch:

Die Erkennung und Behebung dieser internen Defekte erfordert fortschrittliche zerstörungsfreie Prüfverfahren wie Radiographie, Ultraschallprüfung oder Magnetpulverprüfung. Die Einführung ordnungsgemäßer Schweißverfahren, die Aufrechterhaltung einer sauberen Arbeitsumgebung und die Sicherstellung der Qualifikation der Schweißer sind entscheidend, um das Auftreten dieser Fehler zu minimieren und qualitativ hochwertige, zuverlässige Schweißnähte zu gewährleisten.

Qualitätsmängel bei Überlappungsverbindungen

Ungleichmäßiges Schweißnahtprofil: Zeigt sich in einer unregelmäßigen Raupengeometrie, einschließlich Mikrorissen, die durch Schweißnahtkollaps verursacht werden. Dies kann die Festigkeit und Ermüdungsbeständigkeit der Verbindung erheblich verringern.

Spritzer: Durch "Explosionen" von geschmolzenem Metall entstehen Grübchen auf der Schweißoberfläche, die die Integrität der Schweißnaht beeinträchtigen. Diese Defekte können zu Spannungskonzentrationen, verminderter Festigkeit und möglicher Porositätsbildung führen.

Unterfüllung und Unterschnitt: Einbrüche in der Schweißnahtoberfläche (Underfill) und Erosion des Grundmetalls in der Nähe der Schweißnaht (Undercut) verringern die effektive Querschnittsfläche, was die Gesamtfestigkeit der Verbindung und die Ermüdungsfestigkeit beeinträchtigt.

Fehlausrichtung: Bei Stumpfnähten führt eine schlechte Passung zu einem axialen oder winkligen Versatz, der die effektive Schweißfläche verringert und Spannungskonzentrationen erzeugt, die zu einem vorzeitigen Versagen führen können.

Kraterdefekte: Unzureichend gefüllte Endkrater reduzieren die effektive Spannungsfläche und können Risse verursachen, insbesondere bei zyklischer Belastung.

Oxidation: Eine unzureichende Schutzgasabdeckung führt zu Oberflächenoxidation und beeinträchtigt die Korrosionsbeständigkeit, insbesondere bei nichtrostenden Stählen und reaktiven Metallen.

Spritzeranhaftung: Tropfen aus geschmolzenem Metall, die an der Schweißnaht oder der Oberfläche des Grundmetalls haften, mindern die ästhetische Qualität und machen eine zusätzliche Reinigung nach dem Schweißen erforderlich, was die Produktionskosten erhöht.

Schweißinduzierte Verformung: Die örtliche Erwärmung während des Schweißens führt zu ungleichmäßiger Ausdehnung und Kontraktion, was zu Eigenspannungen und Maßänderungen führt. Optimieren Sie bei Bauteilen, die mehrere Schweißnähte erfordern, die Schweißreihenfolge, verwenden Sie geeignete Vorrichtungen und setzen Sie Techniken zur Verringerung des Verzugs ein (z. B. Rückwärtsschweißen, Ausgleichsschweißen), um die Gesamtverformung zu minimieren.

Für Kohlenstoffstahl und rostfreien Stahl:

Es ist wichtig zu beachten, dass es sich hierbei um allgemeine Richtlinien handelt und der tatsächliche Leistungsbedarf je nach Materialzusammensetzung, Oberflächenbeschaffenheit, Verbindungskonfiguration und gewünschter Schweißqualität variieren kann. Um optimale Ergebnisse zu erzielen, sollten Sie die folgenden Punkte beachten:

Bei der Auswahl einer Laser-SchweißmaschineEs ist ratsam, ein System zu wählen, das einen gewissen Leistungsspielraum über die Mindestanforderungen hinaus bietet, um unterschiedlichen Bedingungen und künftigen Anforderungen gerecht zu werden. Berücksichtigen Sie außerdem Faktoren wie die Flexibilität der Strahlführung, Steuersysteme und Integrationsmöglichkeiten in bestehende Fertigungsprozesse.