Haben Sie sich jemals gefragt, wie lange ein Lager halten kann? In diesem Blogbeitrag werden wir das Konzept der Lagerlebensdauer und die Faktoren, die sie beeinflussen, untersuchen. Unser erfahrener Maschinenbauingenieur wird die Komplexität aufschlüsseln und Einblicke in die Maximierung der Langlebigkeit von Lagern geben. Entdecken Sie praktische Tipps und Strategien, damit Ihre Lager reibungslos und effizient laufen.

Zuvor haben wir erörtert, wie die Lebensdauer eines Lagers berechnet werden kann. In diesen Artikeln haben wir hauptsächlich die theoretischen Aspekte der Lagerlebensdauer und die Berechnungsformel vorgestellt.

Heute wollen wir diese Theorie auf praktische Szenarien anwenden. Schließlich soll das theoretische Wissen letztlich den praktischen Bedürfnissen der Ingenieure dienen. Einige Ingenieure haben um Berechnungsbeispiele aus der Praxis gebeten, also lassen Sie uns das Beispiel aus unserem letzten Artikel näher beleuchten.

Gehen wir noch einmal auf das Beispiel des Vertikalmotors ein. Hier sind die relevanten Lagerdetails:

Wir sollten auch einige zusätzliche Parameter für dieses Lager angeben:

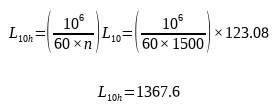

Drehzahl des Lagers: n=1500rpm

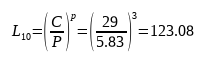

Mit der Formel für die Lebensdauer der Lager erhält man die Lebensdauer des Lagers:

erhält man die Lebensdauer des Lagers:

Hier ist p der Berechnungskoeffizient für das Lager. Wenn der Wälzkörper des Lagers eine Kugel ist, ist p gleich 3, und wenn der Wälzkörper eine Rolle ist, ist p gleich 10/3. Die sich daraus ergebende Lagerlebensdauer beträgt 123,08, in Millionen Umdrehungen. Umgerechnet in eine gebräuchlichere Zeiteinheit erhalten wir:

Die berechnete Lebensdauer der Lager beträgt etwa 1368 Stunden.

In diesem Beispiel haben wir ein Szenario verwendet, bei dem das Lager einer hohen Belastung ausgesetzt ist. Das berechnete Ergebnis legt nahe, dass das Lager aufgrund seiner kurzen Lebensdauer für diese Anwendung nicht geeignet ist. Wenn der Motor im Dauerbetrieb läuft, kann die nominelle Lebensdauer nur einen Betrieb des Lagers von weniger als zwei Monaten gewährleisten.

Das heißt, wenn wir uns für dieses Lager entscheiden, können wir nur garantieren, dass 90% der Lager unter diesen Bedingungen zwei Monate lang ununterbrochen arbeiten können.

Der obige Wert ist der Wert für die Lagerlebensdauer, der anhand der grundlegenden Theorie der Lagerlebensdauer ermittelt wurde.

Wie Sie aber vielleicht schon bemerkt haben, wird bei der gesamten Berechnung, genau wie in unseren früheren Artikeln, nur die Belastung des Lagers berücksichtigt. Mit anderen Worten, diese so genannte nominelle Lagerlebensdauer berücksichtigt nur die Auswirkungen der Belastung. Wie wir in unseren früheren Artikeln erörtert haben, entspricht diese Berechnung nach vielen Jahren der Entwicklung der modernen Lagerlebensdauertheorie nicht mehr unseren Anforderungen. Daher müssen wir diesen Wert weiter anpassen.

Das heißt, wir müssen den modifizierten Lebensdauerwert des Lagers berechnen. Die meisten der nachfolgenden Berechnungen verwenden keine formelhaften Methoden, da diese Berechnungen komplex sein können, viele der Verfahren oder Referenztheorien stammen aus Experimenten, und drittens haben uns verschiedene Lagerlieferanten und internationale Lagernormen ein besseres Referenzwerkzeug zur Verfügung gestellt - Diagramme. Wie verwenden wir nun diese Tabellen? Lassen Sie uns dies anhand unseres Beispiels untersuchen.

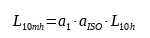

Wie in unseren früheren Artikeln beschrieben, lautet die Formel für die angepasste Lebensdauer wie folgt:

Zur Bestimmung des endgültigen Wertes L10mh müssen wir a1 und a definiereniso.

01 Zunächst definieren wir a1.

Wie bereits erwähnt, wird a1 als Zuverlässigkeitsbeiwert der angepassten Lebensdauer bezeichnet. Wenn die Zuverlässigkeit 90% beträgt, ist der Wert von a1 gleich 1. Für allgemeine Maschinen, die in der Industrie eingesetzt werden, basiert die Lebensdauer des Lagers immer auf einer Zuverlässigkeit von 90%, es sei denn, dies ist ausdrücklich erforderlich. Daher können wir in diesem Beispiel direkt a1 nehmen.

02 Zweitens: Wir finden eineiso.

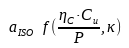

Die Standardmethode zur Berechnung des angepassten Lebenskoeffizienten aiso eines Lagers werden die folgenden Faktoren berücksichtigt:

Zusammenfassend lässt sich sagen, dass einiso ist eine Funktion der folgenden Parameter:

Wo:

Zunächst wählen wir den Verschmutzungsfaktor ηc des Lagers. In der Norm ISO281 und allen Lagerhersteller Katalogen gibt es eine Referenztabelle für Auswahlkriterien wie folgt:

| Verschmutzung | Koeffizient ec | |

| dm<100mm1) | dm≥100mm1) | |

| Äußerst sauber -Partikelgröße kleiner als die Dicke des Ölfilms -Laborbedingungen | 1 | 1 |

| Hochgradig sauber -Öl gefiltert durch Ultra-Feinfilter -Lager mit versiegeltem Fett geschmiert | 0.8-0.6 | 0.9-0.8 |

| Standard-Sauberkeit -Öl gefiltert durch feinmaschige Filter | 0.6-0.5 | 0.8-0.6 |

| Lichtverschmutzung -Leichte Verschmutzung des Schmieröls | 0.5-0.3 | 0.6-0.4 |

| Allgemeine Umweltverschmutzung -Verschmutzung der Lager durch abrasive Partikel auf anderen mechanischen Teilen | 0.3-0.1 | 0.4-0.2 |

| Schwere Verschmutzung -Die Umgebung, in der das Lager verwendet wird, ist stark verschmutzt. -schlechte Abdichtung des Lagers | 0.1-0 | 0.1-0 |

| Extreme Verschmutzung | 0 | 0 |

Bei der Anwendung von Vertikalmotoren sollte der Verschmutzungsfaktor für die Lager nach unseren bisherigen Erfahrungen zwischen Lichtverschmutzung und allgemeiner Sauberkeit gewählt werden. In diesem Fall wählen wir einen Verschmutzungsfaktor von 0,6, der etwas höher ist als die allgemeine Sauberkeit.

Lassen Sie mich hinzufügen,

Für die Auswahl des Verschmutzungsfaktors gibt es keine spezifische mathematische Formel, auf die man sich beziehen könnte. Sie stützt sich im Allgemeinen auf jahrelange Lageranwendung Erfahrung. Je mehr Bewerbungen wir erhalten, desto mehr Erkenntnisse gewinnen wir bei dieser Auswahl.

Da das gewählte Lager 6208 ist, ist die Dauerbelastungsgrenze Cu dieses Lagers finden Sie im Lagerkatalog als: 1.05kN

Der dynamisch äquivalente Belastungswert des Lagers wurde im vorangegangenen Kapitel mit P=5,83kN berechnet.

Daher können wir einen ungefähren Wert erhalten:

Als Nächstes müssen wir eine etwas komplexere Wahl des Viskositätsverhältnisses k treffen. Aufgrund des begrenzten Platzes in diesem Kapitel werden wir nicht näher auf die spezifische Bedeutung von k und die Wahl dieses Wertes eingehen. Wir werden später in einem weiteren Artikel darauf eingehen. Für den Moment wollen wir nur betonen, dass die Wahl der richtigen Schmierung für Lager sehr wichtig ist. Dies bezieht sich nicht nur auf die Qualität des Schmierfetts selbst, sondern auch auf die Auswirkungen der Schmierung auf die Lager.

Bezüglich des Viskositätsverhältnisses,

Im Allgemeinen hoffen wir, dass der endgültige Wert für die Schmierung von k zwischen 1 und 4 gewählt werden kann, wobei mehrere Faktoren zu berücksichtigen sind.

Wenn der berechnete k-Wert des gewählten Schmierwertes ist:

Daher haben wir einen geeigneten Wert für die Schmierung gewählt, und der endgültige k-Wert beträgt 1,5.

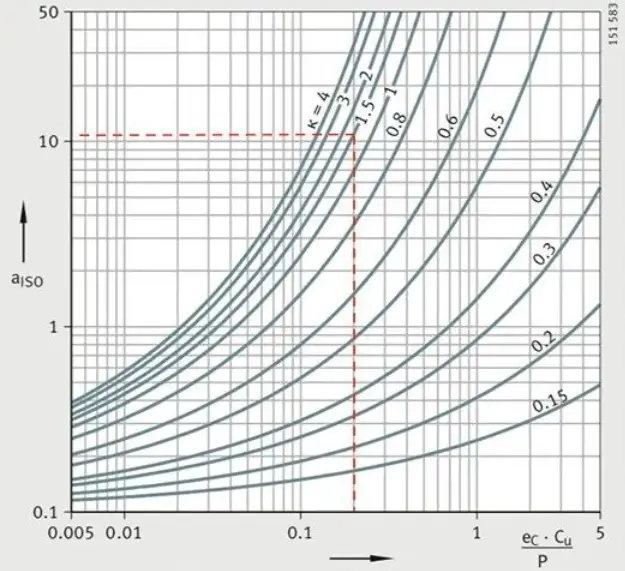

Mit diesen beiden Parametern können wir die folgende Tabelle in ISO281 oder im Katalog des Lagerherstellers finden.

Vorsicht!

Es gibt mehrere ähnliche Diagramme, jeweils für verschiedene Lagertypen. Wir haben uns für das Rillenkugellager entschieden, das eine Art Radialkugellager ist. Wählen Sie daher das entsprechende Diagramm auf der Grundlage des spezifischen Lagertyps aus.

Aus dem gewählten Diagramm lässt sich ablesen, dass bei dieser Anwendung aiso=12 ist.

In diesem Beispiel beträgt die endgültige korrigierte nominelle Lebensdauer des Lagers 6208:

L10mh = a1×aiso×L10h = 1×12×1367.6 = 16411.2

Bei diesem Vertikalmotor kann das Lager bei ordnungsgemäßer Schmierung bis zu 16.410 Betriebsstunden erreichen.

Da das Ergebnis der Berechnung der Lagerlebensdauer die tatsächliche Lebensdauer des Lagers nicht genau widerspiegeln kann, was ist der Zweck dieser Berechnung?

Tatsächlich missverstehen viele Ingenieure die Lebensdauerberechnung als "Wahrsagerei", was wahrscheinlich an ihrem Namen liegt. Ursprünglich bestand das Ziel der Untersuchung der Ermüdungslebensdauer von Wälzlagern darin, einen Referenzwert, eine Referenzlebensdauer, zu ermitteln. Im Laufe der Zeit hat sich dieser Referenzwert zu einem Parameter für den Vergleich und die Überprüfung der Angemessenheit der Lagerauswahl entwickelt.

Die Berechnung der Lagerlebensdauer ist eine Überprüfung der Tragfähigkeit des gewählten Lagers. Mit anderen Worten, es geht darum, das kleinste Lager auszuwählen, das die geforderte Lebensdauer erreichen kann. In diesem Sinne ist die Berechnung der Lagerlebensdauer eine Anforderung an die untere Grenze der Tragfähigkeit des Lagers.

Wie können wir das verstehen? Beginnen wir mit dem Prozess der Lebensprüfung:

Wenn Ingenieure die Lebensdauer von Lagern überprüfen, geben Konstruktionshandbücher und Ausrüstungsmaterialien immer einige Mindestwerte für die Lebensdaueranforderungen an. Ein Beispiel ist das folgende:

| Operative Bedingungen: | Arten von Maschinen | Erforderliche Lebensdauer des Lagers (Zeit, h) |

| Kurzzeitiger oder intermittierender Betrieb | Haushaltsgeräte und Elektrowerkzeuge, landwirtschaftliche Maschinen, Winden. | 4000~8000 |

| Seltene Nutzung, aber zuverlässiger Betrieb erforderlich | Klimageräte für Wohngebäude, Baumaschinen, Förderbänder, Aufzüge. | 8000~12000 |

| Nicht kontinuierlicher, aber verlängerter Betrieb | Walzenhälse von Walzwerken, kleine Elektromotoren, Kräne. | 8000~12 000 |

| Allgemeine Elektromotoren, allgemeine Getriebegeräte. | 12 000~20 000 | |

| Werkzeugmaschinen, Vibrationssiebe, Brecher. | 20000~30 000 | |

| Kompressoren, Pumpen, wichtige Getriebegeräte. | 40000~60 000 | |

| Dauerbetrieb von mehr als 8 Stunden täglich oder kontinuierlicher Langzeitbetrieb | Rolltreppen. | 12 000~20 000 |

| Zentrifugalabscheider, Klimaanlagen, Gebläse, Holzbearbeitungsmaschinen, Achsen von Schienenfahrzeugen. | 20000~30 000 | |

| Große Elektromotoren, Bergwerksaufzüge, elektrische Hauptmotoren für Schienenfahrzeuge, Lokomotivachsen. | 40000~60 000 | |

| Maschinen für die Papierherstellung. | 100000~200000 | |

| 24 Stunden ununterbrochener, störungsfreier Betrieb | Ausrüstungen für die Wasserversorgung, für Kraftwerke und für die Entwässerung im Bergbau. | 100000~200000 |

Natürlich geben einige Gerätehersteller unterschiedliche Anforderungen an die Lebensdauer an. Oft werden diese Lebensdauerwerte von den Lagern in herkömmlichen Konstruktionen erfüllt.

Bei der Konstruktion neuer Geräte und der Überprüfung der Lebensdauer der Lager kann daher folgender Ansatz verfolgt werden:

Die Wahl eines zu kleinen oder zu großen Wertes sollte innerhalb einer vernünftigen Spanne liegen, und es sollte keine absolute Gleichheit angestrebt werden. Wenn man also die "erforderliche Lebensdauer" betrachtet, stellt man fest, dass es sich bei diesem Wert um eine Spanne und nicht um einen absoluten Wert handelt.

Daher beinhaltet die implizite Berechnung der Lagerlebensdauer die Überprüfung der Tragfähigkeit des Lagers unter angemessenen Anforderungen an die Lebensdauer. Mit anderen Worten: Wählen Sie ein Lager von angemessener Größe unter den gegebenen Arbeitsbedingungen.

Im wirklichen Leben kommt es aufgrund von Missverständnissen der oben genannten Konzepte zu vielen "Fehlbedienungen":

(1) Die berechnete Lebensdauer eines Lagers muss der Garantiezeit des Geräts entsprechen.

Diese Praxis verwechselt die Überprüfung der Lagerbelastung mit der Lebensdauer des Geräts. Tatsächlich ist die Überprüfung der Lebensdauer eines Lagers nicht gleichbedeutend mit "Wahrsagerei", wie im vorherigen Artikel erläutert.

Die tatsächlichen Lagerbedingungen sind unterschiedlich, und die Ingenieure können nicht jede Maschine einzeln berechnen. Dies ist ein Missverständnis der Maschinenhersteller bei der "Berechnung der Lagerlebensdauer".

Das Konzept der Gewährleistungsfrist überträgt die gesamte Verantwortung auf den Gerätehersteller, ein "Gewährleistungs"-Konzept, das viel weiter gefasst ist als das Konzept der "Lebensdauerberechnung", so dass eine solche direkte Anwendung unangemessen ist.

Natürlich sind einige Ingenieure aufgrund des Drucks der Kunden gezwungen, eine "20-jährige" Lebensdaueranforderung zu erfüllen. Unter einer solchen Vorgabe werden die ausgewählten Lager oft überdimensioniert, was nicht nur zu wirtschaftlicher Ineffizienz führt, sondern auch zu dem Missverständnis, dass größere oder längere Lebensdauerberechnungen für Lager nicht immer besser sind.

(2) Je länger die berechnete Lebensdauer eines Lagers ist, desto besser klingt es.

Tatsächlich führt dies auch bei der Auswahl der Lager in die Irre. Wie ich bereits erwähnt habe, ist die Berechnung der Lagerlebensdauer eine Überprüfung der Mindestbelastbarkeit der Lager unter Arbeitsbedingungen.

Andererseits sollte es auch eine Grenze für die maximale Tragfähigkeit von Lagern geben, die die Obergrenze der Tragfähigkeit von Lagern unter Arbeitsbedingungen darstellt. Wenn das Berechnungsergebnis diesen Wert überschreitet, treten Probleme mit dem Lager auf.

Dies ist das, was wir oft als "Mindestlast des Lagers" bezeichnen. Wenn das gewählte Lager zu groß ist und die berechnete Lebensdauer des Lagers unter Betriebsbedingungen lang ist, was bedeutet, dass die Tragfähigkeit des Lagers sehr hoch ist, kann es sein, dass es die Mindestlastanforderung des Lagers nicht erfüllt.

Wenn die vom Lager aufgenommene Last geringer ist als die erforderliche Mindestlast, können Probleme wie Wälzkörperschlupf im Lager auftreten, wodurch das Lager anfälliger für Ausbrüche wird.

Das Verständnis des Konzepts der Lagerlebensdauer kann zu zahlreichen Optimierungen bei der Konstruktion führen. Dazu gehören:

Prüfung, ob es möglich ist, die Größe des Lagers zu verringern und gleichzeitig die Anforderungen an die Lebensdauer zu erfüllen;

Führen Sie Aufzeichnungen über die Lebensdauer zahlreicher Lager und ziehen Sie eine weitere Verkleinerung in Betracht, wenn noch eine gewisse Restlebensdauer vorhanden ist.

Zusammenfassend lässt sich sagen, dass die Berechnung der Lagerlebensdauer in der technischen Praxis dazu dient, die Tragfähigkeit des Lagers zu überprüfen, und nicht dazu, sie einfach zu maximieren. Außerdem spiegelt diese berechnete Lebensdauer nicht die "wahre" Lebensdauer des Lagers wider.

Ein genaues Verständnis des Konzepts der Lagerlebensdauer hilft bei der richtigen Auswahl der Lagergrößen.

In der Praxis müssen wir uns leider manchmal den Forderungen unserer Kunden beugen, auch wenn wir glauben, dass ihre Wünsche technisch unvernünftig sind. Deshalb können Sie diesen Artikel gerne mit ihnen teilen.

Dies könnte der bisher am schwierigsten zu verstehende Artikel auf dieser Website sein, insbesondere für Elektroingenieure. Wenn jemand Fragen hat, kann er gerne einen Kommentar zur Diskussion hinterlassen.