Haben Sie schon einmal darüber nachgedacht, wie wichtig die richtige Schmierung von Lagern für die Langlebigkeit von Maschinen ist? Die richtige Schmierungsmethode kann die Reibung erheblich verringern, Verschleiß verhindern und die Lebensdauer Ihrer Lager verlängern. In diesem Artikel lernen Sie 11 verschiedene Methoden der Lagerschmierung kennen, von der manuellen Schmierung und der Tropfpunktschmierung bis hin zu fortschrittlicheren Techniken wie der Sprüh- und Strahlschmierung. Wenn Sie diese Methoden kennen, können Sie die effektivste Schmierungsstrategie wählen und so eine optimale Leistung und Lebensdauer Ihrer Maschinen gewährleisten. Tauchen Sie ein und erfahren Sie, wie Sie Ihre Lager reibungslos und effizient laufen lassen können.

Die Schmierung von Lagern ist ein entscheidender Aspekt mechanischer Systeme. Sie erfüllt mehrere wichtige Funktionen, die sich erheblich auf die Leistung und Langlebigkeit der Lager auswirken. Zu den Hauptzwecken der Schmierung gehören:

Eine ordnungsgemäße Schmierung erhält nicht nur die Integrität des Lagers, sondern trägt auch zur allgemeinen Zuverlässigkeit und Effizienz des mechanischen Systems bei. Sie wirkt als Barriere gegen Umweltverschmutzungen wie Feuchtigkeit und Partikel, die zu einem vorzeitigen Ausfall der Lager führen können.

In diesem umfassenden Leitfaden werden 11 weit verbreitete Schmierungsmethoden für Lager vorgestellt, von denen jede ihre eigenen Vorteile und Anwendungen hat. Wenn Ingenieure und Konstrukteure diese Techniken verstehen, können sie fundierte Entscheidungen treffen, um die Lagerleistung zu optimieren, den Wartungsaufwand zu verringern und die Langlebigkeit ihrer mechanischen Systeme zu erhöhen.

Die folgenden Abschnitte befassen sich mit den Besonderheiten der einzelnen Schmierungsmethoden und bieten Einblicke in ihre Prinzipien, Anwendungen und bewährten Verfahren. Dieses Wissen ist von unschätzbarem Wert für Ihren Konstruktionsprozess und ermöglicht Ihnen die Auswahl der am besten geeigneten Schmierstrategie für Ihre spezifischen Lageranforderungen und Betriebsbedingungen.

1. Manuelle Schmierung

Die manuelle Schmierung, insbesondere die Ölmethode, ist der grundlegendste Ansatz für die Lagerschmierung. Bei dieser Technik verwendet der Bediener einen Öler, um Schmiermittel nachzufüllen, wenn der Ölstand des Lagers nicht mehr ausreicht. Diese Methode ist zwar einfach, stellt aber eine Herausforderung dar, wenn es um die Aufrechterhaltung eines gleichmäßigen Schmiermittelstandes geht, und birgt ein erhöhtes Risiko, dass die Nachfülltermine nicht eingehalten werden.

Dieses Schmierungskonzept eignet sich vor allem für Lager, die unter bestimmten Bedingungen arbeiten:

Um die Wirksamkeit und Zuverlässigkeit der manuellen Schmierung zu verbessern, sollten Sie die folgenden Optimierungen in Betracht ziehen:

1. Installieren Sie Schutzvorrichtungen:

2. Filtervorrichtungen an der Schmierstelle einbauen:

3. Erstellen Sie einen strengen Schmierplan:

4. Geeigneten Schmierstoff auswählen:

5. Zugbetreiber:

Die manuelle Schmierung ist zwar einfach und kostengünstig, doch muss man diese Vorteile gegen die potenziellen Risiken einer uneinheitlichen Schmierung und den Arbeitsaufwand bei häufigen manuellen Eingriffen abwägen. Bei anspruchsvolleren Anwendungen oder wenn Zuverlässigkeit an erster Stelle steht, sollten Sie die Umrüstung auf automatische Schmiersysteme oder abgedichtete, vorgeschmierte Lager in Betracht ziehen, um die Leistung zu steigern und den Wartungsaufwand zu verringern.

Die Tropfpunktschmierung wird vor allem für leicht bis mittelschwer belastete Lager eingesetzt, die mit Umfangsgeschwindigkeiten unter 4 bis 5 Metern pro Sekunde arbeiten. Diese Technik beinhaltet die kontrollierte Abgabe einer relativ konstanten Menge Schmieröl aus einem Vorratsbehälter durch präzise konstruierte Öffnungen, wie z. B. kalibrierte Bohrungen, Dosiernadeln oder einstellbare Ventile.

Das Paradebeispiel für diese Methode ist der Tropfölbecher, ein bewährtes Gerät in Industriemaschinen. Die Ölfördermenge bei der Tropfpunktschmierung kann in Abhängigkeit von mehreren kritischen Faktoren erheblich variieren:

Um die Tropfpunktschmierung zu optimieren, müssen Ingenieure diese Faktoren sorgfältig berücksichtigen und präzise Kontrollmechanismen implementieren. Moderne Systeme enthalten oft temperaturkompensierte Durchflussregler oder elektronisch gesteuerte Mikrodosiereinheiten, um eine gleichmäßige Schmierung bei unterschiedlichen Betriebsbedingungen zu gewährleisten.

Obwohl das Konzept einfach ist, können richtig konzipierte Tropfpunktschmiersysteme eine zuverlässige und kosteneffiziente Schmierung für eine Vielzahl industrieller Anwendungen bieten, von Textilmaschinen bis hin zu Lebensmittelverarbeitungsanlagen.

Bei der Ölringschmierung wird ein lose auf der Welle aufgehängter Ring verwendet, der sich dreht, um Öl aus einem Vorratsbehälter zu den Lagerflächen zu transportieren. Diese selbstschmierende Technik wurde speziell für horizontale Wellenanwendungen entwickelt und nutzt die Schwerkraft und die Rotation der Welle, um eine gleichmäßige Ölverteilung zu gewährleisten.

Diese Methode eignet sich besonders für Lager mit mittleren bis hohen Drehzahlen und einem Wellendurchmesser von mehr als 50 mm (ca. 2 Zoll). Eine optimale Leistung wird durch einen nahtlosen Ölring erreicht, der eine gleichmäßige Ölzufuhr gewährleistet und mögliche Unwuchten minimiert. Das Ringmaterial ist in der Regel Messing oder Bronze, die aufgrund ihrer Haltbarkeit und Kompatibilität mit gängigen Schmierölen ausgewählt werden.

Das Seitenverhältnis des Lagers (Verhältnis Länge/Durchmesser) bestimmt die Anzahl der erforderlichen Ölringe:

Zu den wichtigsten Überlegungen für eine effektive Ölringschmierung gehören:

Die Ölringschmierung ist zwar einfach und zuverlässig, erfordert aber eine regelmäßige Überwachung des Ölstands und der Ölqualität, um ihre Wirksamkeit zu erhalten. Sie eignet sich besonders für den stationären Betrieb, wo konstante Wellendrehzahlen eine stabile Ölfilmbildung ermöglichen.

Die Ölseilschmierung nutzt die Kapillarwirkung und den Siphoneffekt, um Schmieröl aus einem Ölreservoir zu den Lagerflächen zu transportieren. Diese Technik wird in erster Linie bei Lagern mit leichter bis mittlerer Belastung eingesetzt, die mit Umfangsgeschwindigkeiten unter 4 bis 5 Metern pro Sekunde arbeiten. Die Wirksamkeit des Systems beruht auf der Doppelfunktion des Ölseils: Es dient sowohl als Schmiermittelzufuhrmechanismus als auch als In-situ-Filtermedium.

In der Praxis wird ein speziell entwickeltes Textilseil, das in der Regel aus Wolle oder einer Kunstfasermischung besteht, teilweise in eine über dem Lager angeordnete Ölschale eingetaucht. Die Fasern des Seils bilden ein Netz von mikroskopisch kleinen Kanälen, die den Öltransport durch Kapillarwirkung erleichtern. Wenn sich das Lager dreht, entsteht ein leichter Siphoneffekt, der das Öl entlang des Seils und auf die Lagerflächen zieht.

Diese Methode bietet mehrere Vorteile, unter anderem:

Die Nutzer sollten sich jedoch über die Grenzen des Programms im Klaren sein:

Bei der Einführung einer Ölseilschmierung sind die richtige Auswahl des Seils, der Einbau und die Ölviskosität entscheidende Faktoren, um eine optimale Leistung und Langlebigkeit der Lager zu gewährleisten.

Die Ölpolster-Methode nutzt die Kapillarwirkung, um das Schmieröl aus einem Reservoir auf die Wellenoberfläche zu verteilen. Bei dieser Technik wird ein poröses Material, in der Regel Filz oder Sinterbronze, als Ölpolster verwendet. Die mikroskopisch kleinen Kanäle des Pads saugen das Öl aus dem Reservoir an und transportieren es durch Kapillarkraft zur Schnittstelle zwischen Welle und Lager. Diese Methode bietet mehrere Vorteile, u. a. die Aufrechterhaltung einer sauberen Reibungsfläche und eine gleichmäßige, kontrollierte Schmierung.

Das Ölkissensystem ist jedoch nicht ohne Einschränkungen. Umweltverschmutzungen, insbesondere feine Staubpartikel, können sich im Laufe der Zeit in den Poren des Ölkissens ansammeln und so den Ölfluss behindern und die Schmiereffizienz verringern. Dieses Problem macht eine regelmäßige Wartung und in einigen Fällen einen Austausch der Pads erforderlich, um eine optimale Leistung zu gewährleisten.

Insbesondere ist die Ölfördermenge bei der Ölpolsterschmierung deutlich geringer als bei herkömmlichen Ölbad- oder Druckschmiersystemen. In der Regel beträgt die Ölfördermenge etwa ein Zwanzigstel der Menge, die bei herkömmlichen Ölschmierverfahren bereitgestellt wird. Dieser geringere Ölverbrauch kann bei Anwendungen von Vorteil sein, die eine Minimalschmierung erfordern oder bei denen die Einsparung von Öl eine Priorität ist. Für Hochlast- oder Hochgeschwindigkeitsanwendungen, die eine umfangreichere Schmierung erfordern, kann er jedoch unzureichend sein.

Bei der Implementierung einer Ölpolsterschmierung müssen die Ingenieure Faktoren wie Wellendrehzahl, Lastbedingungen, Betriebstemperatur und Umweltfaktoren sorgfältig berücksichtigen, um sicherzustellen, dass das System während der gesamten Lebensdauer des Lagers eine angemessene Schmierung aufrechterhalten kann. Darüber hinaus ist die Auswahl der geeigneten Ölviskosität und des Pad-Materials entscheidend für die Optimierung der Kapillarwirkung und das Erreichen der gewünschten Schmierleistung.

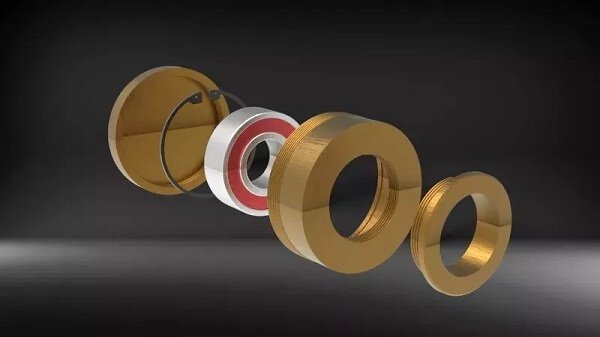

Bei der Ölbadschmierung, die auch als Tauchverfahren bekannt ist, wird das Lager teilweise in ein Schmierölreservoir getaucht. Diese Technik ist besonders effektiv für Axiallager auf vertikalen Wellen, wo sie eine gleichmäßige und zuverlässige Schmierung gewährleistet. Die rotierenden Elemente des Lagers nehmen das Öl auf, während sie das Bad durchlaufen, und verteilen es auf den Lageroberflächen.

Während diese Methode für vertikale Anwendungen sehr effizient ist, eignet sie sich im Allgemeinen nicht für Radiallager auf horizontalen Wellen. In horizontalen Konfigurationen neigt das Öl dazu, sich am Boden zu sammeln, was zu ungleichmäßiger Schmierung und möglicher Überhitzung der oberen Lagerelemente führt. Darüber hinaus kann ein übermäßiges Eintauchen des Öls in horizontalen Anordnungen zu Aufwirbelungen führen, die den Stromverbrauch und die Betriebstemperaturen erhöhen.

Um eine optimale Leistung in Ölbadsystemen zu erzielen, müssen Faktoren wie Ölviskosität, Betriebstemperatur und Badspiegel sorgfältig kontrolliert werden. Regelmäßige Ölanalysen und Austauschpläne sind entscheidend für die Aufrechterhaltung der Schmierstoffqualität und die Vermeidung von Lagerschäden aufgrund von Verunreinigungen oder Oxidation.

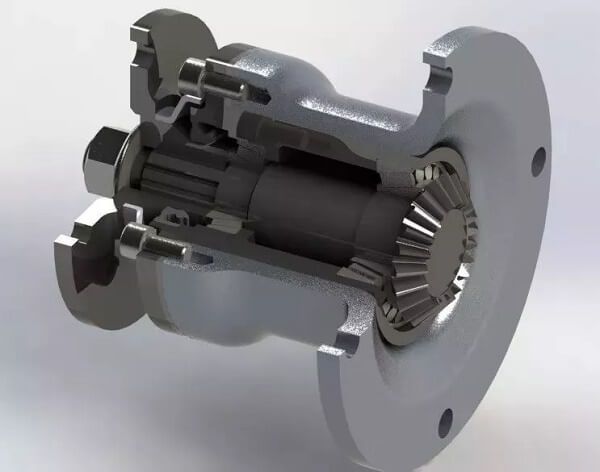

Die Tauchschmierung ist eine dynamische Methode der Ölverteilung, bei der die kinetische Energie rotierender Bauteile genutzt wird, um den Schmierstoff in einem Lagersystem zu verteilen. Bei dieser Technik werden rotierende Elemente, wie z. B. Zahnräder oder Scheiben, teilweise in ein Ölreservoir getaucht. Wenn sich diese Komponenten mit hoher Geschwindigkeit drehen, wird das Öl aufgewirbelt und verspritzt, wodurch ein feiner Nebel oder Sprühnebel entsteht, der die kritischen Lageroberflächen bedeckt.

Diese Methode ist besonders effektiv für Hochgeschwindigkeitslager, die mit mehr als 3000 Umdrehungen pro Minute arbeiten, da die Zentrifugalkräfte die Ölverteilung unterstützen. Sie wird häufig in Anwendungen wie Fahrzeuggetrieben, Industriegetrieben und bestimmten Arten von Kompressoren eingesetzt. Zu den Vorteilen der Tauchschmierung gehören die Einfachheit, die Kosteneffizienz und die Fähigkeit, eine angemessene Schmierung zu gewährleisten, ohne dass komplexe Ölpumpensysteme erforderlich sind.

Es ist jedoch wichtig zu wissen, dass die Spritzschmierung ihre Grenzen hat. Die Ölviskosität muss sorgfältig ausgewählt werden, um ein Gleichgewicht zwischen effektiver Spritzschmierung und angemessener Filmbildung herzustellen. Außerdem muss der Ölstand im Behälter regelmäßig überwacht und aufrechterhalten werden, um eine gleichmäßige Schmierung zu gewährleisten. Für Hochgeschwindigkeitsanwendungen oder solche, die eine präzise Ölkontrolle erfordern, sind fortschrittlichere Methoden wie Druck- oder Ölnebelschmierung vorzuziehen.

Bei der Zerstäubungsmethode wird der Schmierstoff in einem feinen Nebel dispergiert und direkt auf die Reibungsflächen aufgetragen. Bei dieser Technik werden spezielle Düsen oder Zerstäuber verwendet, um mikroskopisch kleine Tröpfchen zu erzeugen, die in der Regel einen Durchmesser von 10 bis 100 Mikrometern haben. Der daraus resultierende Nebel sorgt für eine gleichmäßige Abdeckung und dringt auch in schwer zugängliche Bereiche ein, was ihn besonders effektiv für Hochgeschwindigkeitslager macht, die mit mehr als 10.000 Umdrehungen pro Minute arbeiten.

Die Sprühschmierung bietet bei feinmechanischen Anwendungen mehrere Vorteile:

Bei der Konstruktion von Sprühschmiersystemen müssen Ingenieure jedoch Faktoren wie die Viskosität des Schmierstoffs, die Betriebstemperatur und die Umgebungsbedingungen berücksichtigen, um eine optimale Leistung und Langlebigkeit der Lager zu gewährleisten.

Bei der Druckölschmierung handelt es sich um eine hochentwickelte Methode, bei der eine Schmierpumpe eingesetzt wird, um Öl unter kontrolliertem Druck an das Lager zu liefern. Dieses System gewährleistet eine kontinuierliche, genau dosierte Zufuhr von Schmiermittel zu den kritischen Kontaktflächen. Nachdem das Öl seine Schmierfunktion erfüllt hat, wird es vom Lager aufgefangen und in den Ölbehälter zurückgeführt, wodurch ein geschlossener Kreislauf entsteht. Diese Methode zeichnet sich als die zuverlässigste und effizienteste Technik der Ölversorgung aus und eignet sich besonders für Hochgeschwindigkeits-, Schwerlast- und kritische Gleitlager in industriellen Anwendungen.

Zu den wichtigsten Vorteilen der Druckölschmierung gehören:

Bei der Einführung der Druckölschmierung müssen Faktoren wie Ölviskosität, Pumpenkapazität, Druckeinstellungen und Filtersysteme sorgfältig berücksichtigt werden, um den spezifischen Lageranforderungen und Betriebsbedingungen gerecht zu werden. Diese Methode wird üblicherweise in großen Industriemaschinen, Turbinen und Hochleistungsgeräten eingesetzt, bei denen Zuverlässigkeit und Präzision von größter Bedeutung sind.

Das Ölumlaufschmiersystem verwendet eine ausgeklügelte Methode, um präzise gefiltertes Öl über eine hochpräzise Ölpumpe an kritische Lagerkomponenten zu liefern. Dieses dynamische System sorgt für eine kontinuierliche Zirkulation des Schmierstoffs, so dass dieser über die reine Schmierung hinaus mehrere Funktionen erfüllen kann. Nachdem das Öl das Lager passiert hat, wird es einem strengen Filtrationsprozess unterzogen, um Verschleißpartikel und Verunreinigungen zu entfernen, gefolgt von einer effizienten Kühlung durch einen Wärmetauscher, bevor es wieder in den Kreislauf gelangt. Dieses geschlossene Kreislaufsystem bietet nicht nur eine hervorragende Schmierung, sondern dient auch als effektive Wärmemanagementlösung, wodurch es sich besonders für Hochgeschwindigkeitslageranwendungen eignet, bei denen die Wärmekontrolle entscheidend ist.

Zu den Vorteilen der Ölumlaufschmierung gehören:

Angesichts dieser Vorteile ist die Ölumlaufschmierung die bevorzugte Wahl für Hochleistungsanwendungen wie Turbomaschinen, Hochgeschwindigkeitsspindeln von Werkzeugmaschinen und kritische Industrieanlagen, bei denen Zuverlässigkeit und Effizienz an erster Stelle stehen.

Bei der Strahlschmierung, einer Hochdruck-Einspritzmethode, wird der Schmierstoff mittels einer Präzisionsölpumpe mit hoher Geschwindigkeit durch eine sorgfältig konstruierte Düse direkt in das Lager gespritzt. Diese fortschrittliche Technik stellt sicher, dass der Schmierstoff die kritischen Oberflächen des Lagers durchdringt und die durch die Hochgeschwindigkeitsrotation entstehende Luftbarriere überwindet. Das Öl durchläuft dann die innere Geometrie des Lagers und tritt am anderen Ende über Ölnuten oder Kanäle wieder aus.

Diese Methode ist von entscheidender Bedeutung für Lager, die bei extremen Drehzahlen betrieben werden, die in der Regel 1 Million DN (Lagerbohrung in mm multipliziert mit der Drehzahl) überschreiten. Bei solchen Geschwindigkeiten bildet die Umgebungsluft eine Hochgeschwindigkeits-Grenzschicht, die wie eine Barriere wirkt und verhindert, dass herkömmliche Schmiermethoden die inneren Komponenten des Lagers effektiv erreichen.

Zur Optimierung der Wirksamkeit der Düsenschmierung:

Nach Abwägung der Vor- und Nachteile der verschiedenen Schmierungsmethoden kann die geeignete Technik auf der Grundlage der spezifischen Betriebsbedingungen und Lageranforderungen ausgewählt werden. Die wichtigsten Grundsätze für die Auswahl lassen sich wie folgt zusammenfassen:

Die Schmierung von Lagern ist ein kritischer, kontinuierlicher Prozess, der die Leistung und Langlebigkeit mechanischer Systeme erheblich beeinflusst. Der Austauschzyklus von Schmierstoffen hängt von mehreren Faktoren ab, darunter Betriebsbedingungen, Umweltfaktoren und Schmierstoffmenge. Unter optimalen Bedingungen, d. h. in sauberen Umgebungen mit Betriebstemperaturen unter 50 °C und minimaler Verunreinigung durch Partikel, wird der Schmierstoffwechsel in der Regel jährlich empfohlen. Wenn die Betriebsbedingungen jedoch härter werden, muss die Wechselhäufigkeit entsprechend angepasst werden.

Wenn die Öltemperaturen konstant 100 °C (212 °F) erreichen oder überschreiten, werden die thermische Stabilität und die Viskosität des Schmierstoffs beeinträchtigt, was einen häufigeren Austausch erforderlich macht - im Allgemeinen alle drei Monate oder sogar noch öfter. Es ist wichtig zu wissen, dass hohe Temperaturen die Oxidation und den Abbau des Schmierstoffs beschleunigen, was zu vermindertem Schutz und erhöhtem Verschleiß führen kann.

Die regelmäßige Überwachung des Schmierstoffzustands durch Ölanalysen kann wertvolle Erkenntnisse über optimale Austauschintervalle liefern. Dieser proaktive Ansatz ermöglicht maßgeschneiderte Wartungspläne auf der Grundlage der tatsächlichen Betriebsbedingungen, wodurch sich die Lebensdauer der Anlagen verlängern und Ausfallzeiten reduzieren lassen. Darüber hinaus kann die Implementierung geeigneter Dichtungsmechanismen und Filtersysteme dazu beitragen, die Sauberkeit des Schmierstoffs aufrechtzuerhalten und so seine Lebensdauer zu verlängern.

Letztendlich wird die Einhaltung der Herstellerempfehlungen in Verbindung mit einem umfassenden Verständnis Ihrer spezifischen Betriebsumgebung eine optimale Lagerleistung gewährleisten und die Gesamteffizienz Ihrer mechanischen Systeme maximieren.