Was sind die Ursachen für das Versagen von kohlenstoffreichem Chromlagerstahl? Dieser Artikel befasst sich mit den häufigsten Fehlern, die bei diesen kritischen Bauteilen auftreten, von grobem Nadelmartensit bis zu übermäßigem Troostit. Indem er die Gründe für diese Fehler untersucht und praktische Lösungen vorschlägt, stellt er sicher, dass Ingenieure die Qualität und Langlebigkeit von Lagerstahlteilen verbessern können. Sie werden über Wärmebehandlungsprobleme, metallographische Strukturen und Korrekturmaßnahmen zur Optimierung Ihrer Fertigungsprozesse informiert.

Nach dem Abschrecken und Anlassen von Martensit sollte das Gefüge von Lagerteilen aus kohlenstoffreichem Chromstahl kryptokristallin oder feinkristallin mit kleinem nadelförmigem Martensit sein. Außerdem sollte es gleichmäßig verteilte feine Restkarbide und eine geringe Menge Restaustenit aufweisen.

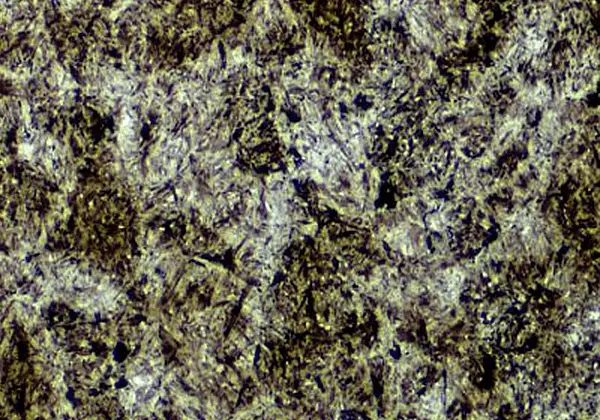

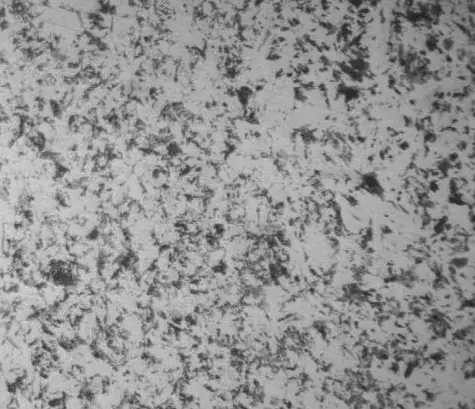

Bei Mikrolagerungen ist ein geringer Anteil an nadelförmigem oder massivem Troostit zulässig, wie in Abb. 1 dargestellt.

Die Mikrostruktur nach Abschrecken und Anlassen muss Abschnitt 3.2.2 von JB/T1255-2014, den technischen Spezifikationen für die Wärmebehandlung von Teilen aus kohlenstoffreichem Chromlagerstahl für Wälzlager, entsprechen.

Diese Struktur von kohlenstoffreichem Chromlagerstahl weist eine gute Härte, Festigkeit, Verschleißfestigkeit und Ermüdungsbeständigkeit auf.

Nach dem Anlassen kann der Wälzlagerstahl auch hervorragende umfassende Eigenschaften wie Elastizität, Zähigkeit und Maßhaltigkeit aufweisen.

Bei der Wärmebehandlung von Wälzlagerteilen aus kohlenstoffreichem Chromstahl können aufgrund von Problemen mit den Wälzlagerstahlwerkstoffen, dem Wärmebehandlungsprozess, den Verarbeitungsanlagen und menschlichen Faktoren verschiedene Fehler auftreten. Zu diesen Defekten gehören Überhitzung des metallografischen Gefüges (grober Nadelmartensit), Unterhitzung des metallografischen Gefüges (Troostit, der die Norm überschreitet), grobkörnige Karbide, schwerwiegende Netzwerkkarbide und andere Gefügefehler.

Einige dieser metallografischen Gefügefehler können direkt zur Verschrottung des Produkts führen, wie zum Beispiel das überhitzte metallografische Gefüge (grober Nadelmartensit). Andere Defekte führen zwar nicht zur Verschrottung des Produkts, können aber dennoch die Lebensdauer des Produkts negativ beeinflussen.

So kann z. B. ein zu gering erwärmtes metallografisches Gefüge (Troostit über der Norm) die Lebensdauer des Lagers beeinträchtigen, was zu einem frühzeitigen Ringbruch des Lagers führt und die Qualität des Lagerprodukts erheblich beeinträchtigt.

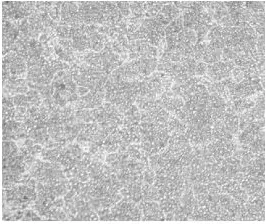

Die Abbildungen 2 und 3 zeigen das metallografische Gefüge nach dem Abschrecken bei Überhitzungstemperatur, das grob nadelförmig ist. Martensit mit ausgeprägten strukturellen Merkmalen. Es ist bekannt, dass diese Art von Struktur die Zähigkeit und Schlagfestigkeit des Lagers verringert, was zu einer kürzeren Lebensdauer und bei starker Überhitzung sogar zu Härterissen führt.

Dieses Problem wird hauptsächlich durch eine zu hohe Abschreckheiztemperatur oder eine zu lange Haltezeit an der oberen Grenze der Abschreckheiztemperatur verursacht, was zu einer übermäßigen Auflösung von Sekundärkarbiden führt. Die Website Austenit Korn die Möglichkeit, zu wachsen, wodurch die hemmende Wirkung auf das Martensitwachstum abgeschwächt und die Möglichkeit eines größeren Martensitwachstums erhöht wird.

Bei Betrachtung unter einem 500x (oder 1000x) Metallographie-Mikroskop ist das überhitzte metallographische Gefüge als grober Nadelmartensit erkennbar.

Eine weitere mögliche Ursache ist das Vorhandensein von stark gebänderten Karbiden im Rohmaterial oder eine ungleichmäßige Größenverteilung der Karbide im geglühten Gefüge, was zu feinblättrigem Perlit im geglühten Gefüge führt.

Selbst beim normalen Abschrecken kann sich grober nadelförmiger Martensit in Bereichen mit spärlich verteilten Karbiden oder feinen Partikeln bilden, die dem Martensitwachstum kaum im Wege stehen.

Oberfläche Entkohlung führt zu wenig bis gar keinen Karbiden und hat daher nur eine geringe Auswirkung auf die Behinderung des Martensitwachstums.

Wenn die Abkühlungsbedingungen optimal sind, hat der Martensit immer noch die Möglichkeit zu wachsen und grobnadeligen Martensit zu bilden.

Es ist wichtig, eine geeignete Abschrecktemperatur und Heizzeit zu wählen. Diese Parameter sollten in Übereinstimmung mit den Werkstoffnormen gewählt werden, und es ist notwendig, die Bildung von Karbidbändern streng zu kontrollieren.

Verbesserung der Qualität der Glühenist es von entscheidender Bedeutung, die Ofentemperatur während der Produktion genau zu überwachen. Im Falle eines Strom- oder Geräteausfalls sollten rechtzeitig wirksame Maßnahmen ergriffen werden, um negative Auswirkungen auf den Prozess zu verhindern.

Troostit ist ein Gefüge, das sich aufgrund von Unterkühlung oder schlechter Abkühlung während des Abkühlungsprozesses bildet. Es ist das Ergebnis der Perlitumwandlung von Austenit.

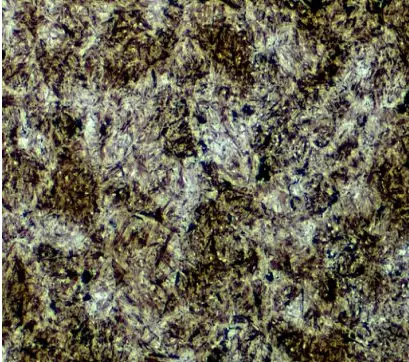

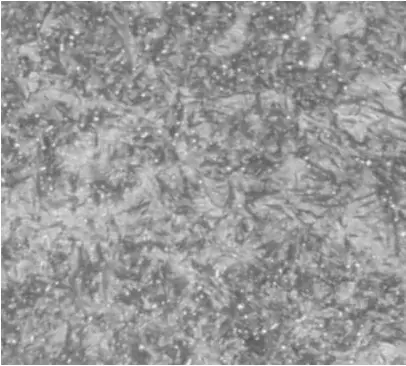

Troostit weist eine außergewöhnlich feine Perlitstruktur auf. In Lagerstahl kann Troostit aufgrund seiner metallographischen Morphologie in vier Typen eingeteilt werden: massiver Troostit (siehe Abb. 4), nadelförmiger Troostit (siehe Abb. 5), eine Kombination aus nadelförmigen und massiven Strukturen (siehe Abb. 6) und gebänderter Troostit (siehe Abb. 7).

Das Troostitgefüge ist in abgeschrecktem Lagerstahl zu finden und kann zu einer Verringerung sowohl der Härte und Festigkeit des Stahls. Diese Struktur ist auch ungünstig für die Verschleiß- und Ermüdungsfestigkeit und verringert die Rostbeständigkeit des Lagerstahls erheblich.

Obwohl die Härte des Teils innerhalb des qualifizierten Bereichs liegt, erfüllt das Vorhandensein einer geringen Menge nadelförmigen und massiven Troostits die metallografischen Gefügeanforderungen, die in den technischen Bedingungen für die Wärmebehandlung von Teilen aus kohlenstoffreichem Chromlagerstahl für Wälzlager gemäß JB/T1255-2014 festgelegt sind.

Das Vorhandensein von massivem und netzartigem Troostit geht jedoch über die Normvorschriften hinaus und macht es zu einem unqualifizierten Gefüge. Dies kann zu einer geringeren Härte des Teils führen und das Erkennen von weichen Stellen nach dem Beizen erleichtern.

Massiver Troostit bildet sich, wenn die Erwärmung unzureichend ist (entweder ist die Temperatur zu niedrig oder die Haltezeit ist zu kurz). Dies führt zu einer ungleichmäßigen austenitischen Legierungskonzentration und einer geringen Härtbarkeit in bestimmten Bereichen des Stahls, was zu einer Perlitumwandlung während der normalen Abkühlung führt.

Der nadelförmige Troostit bildet sich durch schlechte Abkühlung, wobei die Abschreckungsmedium nicht in der Lage ist, den Stahl in ausreichendem Maße abzukühlen. Selbst bei normaler Erwärmung erreichen bestimmte Bereiche des Stahls möglicherweise nicht die kritische Abkühlungsgeschwindigkeit für eine ordnungsgemäße Aushärtung erforderlich.

Zonentroostit bildet sich, wenn im Rohmaterial des Lagerstahls Karbide vorhanden sind, die in Bereichen mit geringer Kohlenstoffkonzentration bandförmig verteilt sind.

Tritt während der Produktion Troostit auf, muss das metallographische Gefüge untersucht und die Ursachen analysiert werden, um geeignete Maßnahmen zu ergreifen.

Liegt der Troostit in massiver Form vor, sollte die Temperatur der Abschreckheizung entsprechend erhöht und die Haltezeit verlängert werden.

Liegt der Troostit in einer nadelförmigen Form vor, sollte die Abkühlungsgeschwindigkeit erhöht werden.

Wenn die Erhitzungstemperatur, die Wärmeerhaltung und die Kühlung innerhalb des normalen Bereichs liegen, aber dennoch Troostit auftritt, müssen Probleme mit dem Rohmaterial, Probleme mit der Temperaturregelung, Fehlfunktionen der Geräte und andere mögliche Ursachen geprüft werden. Es ist wichtig, die Ursache rechtzeitig zu ermitteln und die erforderlichen Maßnahmen zu ergreifen.

Abbildung 8 zeigt die starke Bildung von Netzwerkkarbiden als Folge der Tiefenkorrosion mit einer 4%-Salpetersäure-Alkohol-Lösung.

Dieser Gefügefehler entsteht nicht beim Abschrecken, sondern ist die Folge eines unsachgemäßen Walzens, Schmiedens oder Glühen. Sie kann nur durch eine Prüfung nach dem Abschrecken festgestellt werden.

Das Vorhandensein von netzartigen Karbiden in Stahl erhöht die Inhomogenität seiner chemischen Zusammensetzung. Dies kann bei der Wärmebehandlung und beim Abschrecken zu erheblichen strukturellen Spannungen führen, die wiederum Verformungen und Risse in den Teilen verursachen können.

Vernetzte Karbide schwächen die Beziehung zwischen den Matrixkörnern und verringern die Mechanische Eigenschaften von Stahl. Sie können insbesondere die Kerbschlagzähigkeit von Stahl stark verringern. Außerdem nehmen die Kerbschlagzähigkeit des Stahls mit zunehmendem Gehalt an netzartigen Karbiden weiter ab.

Netzwerkkarbide haben auch einen erheblichen Einfluss auf die Biege- und Zugfestigkeit von Stahl. Zusätzlich wird der Kontakt Ermüdungsfestigkeit des Stahls nimmt mit zunehmendem Gehalt an vernetzten Karbiden ab. Tatsächlich nimmt die Kontaktermüdungsfestigkeit von Längsproben mit grob vernetzten Karbiden um etwa 30% ab.

Jede Erhöhung der Sorte des vernetzten Karbids verringert die Lebensdauer der Teile um etwa ein Drittel. Stark vernetzte Karbide können in nachfolgenden Glühprozessen nicht beseitigt werden, und die Struktur der Karbide kann nur durch eine Glühbehandlung beseitigt oder verbessert werden. Normalisierungsprozess.

In Fällen, in denen das netzartige Karbid leicht ist, kann ein Teil des Netzwerks während des Kugelglühens aufgebrochen und kugelförmig werden. Wenn die Karbidteilchen jedoch größer sind, sind die Karbidteilchen in der kugelförmig geglühten Struktur möglicherweise nicht einheitlich.

Die in den Rohstoffen von Wälzlagerstahl enthaltenen netzartigen Karbide sollten streng kontrolliert werden. Der Gehalt an vernetzten Karbiden sollte den in GB/T18254-2016 festgelegten Grenzwert für kohlenstoffreichen Chromlagerstahl nicht überschreiten.

Während des Schmiedeprozesses von Lagerschmiedeteilen ist es wichtig, die Abkühlungsgeschwindigkeit zu regulieren, um die Bildung von netzartigen Karbiden zu vermeiden, die durch eine langsame Abkühlungsgeschwindigkeit entstehen.

Falls erforderlich, kann eine Luftkühlung eingesetzt werden, um die Abkühlung der Schmiedestücke zu beschleunigen und das Auftreten von netzartigen Karbiden zu verhindern.

Es wurde eine eingehende Analyse der Ursachen für die primären Mängel im Gefüge von Teilen aus kohlenstoffreichem Chromlagerstahl nach dem Abschrecken durchgeführt, und es wurden vorbeugende und korrigierende Maßnahmen zur Verbesserung der Abschreckqualität von Teilen aus kohlenstoffreichem Chromlagerstahl vorgeschlagen.

Angesichts der Komplexität der Produktionsverfahren ist es von entscheidender Bedeutung, eine spezifische Analyse der verschiedenen Situationen durchzuführen, um die Qualität des Abschreckens von Teilen aus kohlenstoffreichem Chromlagerstahl sicherzustellen und die zuverlässige innere Qualität der Lagerprodukte zu gewährleisten.