Haben Sie sich jemals gefragt, wie Blechteile mit Präzision entworfen und hergestellt werden? In diesem Blogbeitrag tauchen wir in die faszinierende Welt der Biegezugabe ein - ein entscheidendes Konzept in der Blechfertigung. Als erfahrener Maschinenbauingenieur teile ich meine Erkenntnisse mit Ihnen und erkläre, wie Konstrukteure mit Hilfe von Biegezugaben genaue flache Muster für Biegevorgänge erstellen können. Am Ende dieses Artikels werden Sie ein solides Verständnis der Biegezugabe und ihrer Bedeutung für die Herstellung hochwertiger Blechkomponenten haben.

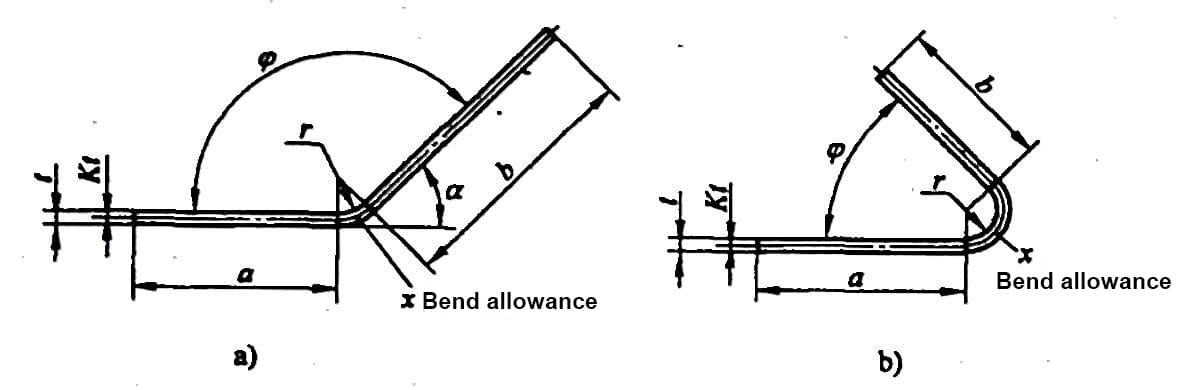

Die Biegezugabe ist ein wichtiger Begriff in der Blechverarbeitung, insbesondere bei der Konstruktion und Herstellung von Pressbiegeteilen. Er bezieht sich auf die zusätzliche Länge des Materials, die erforderlich ist, um eine Biegung im Blech unterzubringen. Diese Zugabe stellt sicher, dass die endgültigen Abmessungen des gebogenen Teils nach dem Biegen mit den Konstruktionsspezifikationen übereinstimmen.

Bei der Biegezugabe handelt es sich nicht nur um statistische Daten, sondern um empirische Messungen und Berechnungen, die von erfahrenen Formenkonstrukteuren in jahrelanger Praxis gesammelt wurden. Diese Daten sind für die genaue Bestimmung der ungefalteten oder flachen Abmessungen von Blechteilen vor dem Biegen unerlässlich. Indem sie die Biegezugabe in ihre Berechnungen einbeziehen, können Formenbauer die endgültigen Abmessungen eines Teils mit hoher Präzision vorhersagen.

Eine der größten Herausforderungen bei der Blechbearbeitung ist die Gewährleistung der Genauigkeit der entfalteten Maße nach dem Biegen. Dabei müssen verschiedene Faktoren wie Materialart, Dicke, Biegeradius und Biegewinkel berücksichtigt werden. Genaue Berechnungen der Biegezugaben sind unerlässlich, um Diskrepanzen zwischen den entworfenen und den gefertigten Teilen zu vermeiden.

Die Biegezugabe ist ein grundlegendes Werkzeug für Formenbauer in der Blechindustrie. Es ermöglicht eine präzise Berechnung der Entfaltungsmaße von Pressbiegeteilen und stellt sicher, dass das Endprodukt den Konstruktionsspezifikationen und Qualitätsstandards entspricht. Wenn Konstrukteure die Biegezugabe richtig verstehen und anwenden, können sie die mit dem Biegen verbundenen Herausforderungen meistern und eine hohe Präzision bei ihrer Arbeit erreichen.

Die Biegezugabe (BA) ist bei der Blechfertigung von entscheidender Bedeutung, da sie die Bogenlänge der neutralen Achse zwischen den Biegelinien misst. Diese Berechnung hilft, die genaue Länge des für eine Biegung benötigten Materials zu bestimmen. Die Formel für die Biegezugabe lautet:

Hier ist ein Beispiel mit den folgenden Parametern:

Umrechnung des Biegewinkels in Radiant:

Berechnen Sie den Begriff

Wenden Sie die Formel für die Biegezugabe an:

Diese Berechnung zeigt, dass die Biegezugabe für die gegebenen Parameter etwa 2,945 mm beträgt.

Berücksichtigen Sie die Variabilität der Materialeigenschaften und Biegeverfahren. Faktoren wie Werkzeug, Biegeverfahren und Materialtyp beeinflussen den K-Faktor und die Biegezugabe. Führen Sie experimentelle Validierungen durch oder konsultieren Sie Materialdatenblätter für genaue K-Faktor-Werte.

Nachdem Sie sich über die Biegezugabe informiert haben, müssen Sie diese berechnen. Die Biegezugabe ist ein entscheidender Faktor bei der Blechfertigung, da sie die Menge des Materials bestimmt, die für eine Biegung benötigt wird. Dadurch wird sichergestellt, dass die endgültigen Abmessungen des Teils nach dem Biegen genau sind.

Eine der einfachsten Möglichkeiten zur Berechnung der Biegezugabe ist die Verwendung einer Biegezugabe-Rechner. Diese Rechner sind so konzipiert, dass sie schnell und genau die Biegezugabe auf der Grundlage von Eingabeparametern wie Materialart, Dicke, Biegewinkel und Biegeradius berechnen.

Neben einem speziellen Rechner für Biegezugaben kann der obige Rechner auch bei der Berechnung verschiedener Parameter im Zusammenhang mit dem Biegen von Blechen helfen, einschließlich:

Für diejenigen, die an einem tieferen Verständnis der manuellen Berechnung von Biegezugaben interessiert sind, haben wir eine detaillierte Analyse in einem unserer Blogbeiträge veröffentlicht. Dieser Beitrag behandelt die Schritt-für-Schritt-Methode zur Berechnung der Biegezugabeeinschließlich der dazugehörigen Formeln und Faktoren.

Biegezugabe-Tabellen liefern spezifische Werte für die Biegezugabe auf der Grundlage von Materialtyp, Dicke, Biegewinkel und Innenradius. Diese Tabellen vereinfachen den Berechnungsprozess und gewährleisten genaue Biegungen.

| Material | Dicke | Abzug | Innerhalb R | Winkel | Die | Stanzen | ||

|---|---|---|---|---|---|---|---|---|

| R | V Breite | R | Winkel | |||||

| Stahlplatte | 0.8 | 1.5 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° |

| 0.9 | 1.7 | 1.3 | 90° | 0.5 | 6 | 0.2 | 88° | |

| 1 | 1.8 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.2 | 1.91 | 1 | 90° | 0.4 | 6 | 0.2 | 88° | |

| 1.2 | 2.1 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.5 | 2.5 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| Kaltgewalzt Platte | 1.6 | 2.65 | 1.3 | 90° | 0.5 | 8 | 0.6 | 88° |

| 1.8 | 3.4 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2 | 3.5 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.3 | 3.75 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.5 | 4.2 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3 | 5.05 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 4 | 6.9 | 4 | 90° | 0.8 | 25 | 0.6 | 88° | |

| Warmgewalzt Platte | 2.3 | 3.77 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° |

| 3.2 | 5.2 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 4.2 | 7.4 | 4 | 90° | 0.8 | 25 | 0.6 | 88° | |

| 4.8 | 8.1 | 4 | 90° | 0.8 | 25 | 0.6 | 88° | |

| Aluminium Platte | 0.8 | 1.5 | 1.3 | 90° | 0.5 | 6 | 0.2 | 88° |

| 1 | 1.6 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.2 | 2.1 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.5 | 2.45 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.6 | 2.7 | 1.3 | 90° | 0.5 | 8 | 0.6 | 88° | |

| 1.6 | 2.4 | 1.3 | 90° | 0.6 | 10 | 0.6 | 88° | |

| 2 | 3.25 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.3 | 3.6 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 2.5 | 4.2 | 2.6 | 90° | 0.5 | 16 | 0.6 | 88° | |

| 3 | 4.7 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.2 | 5 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.5 | 5.9 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| 4 | 6.8 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| 5 | 8.1 | 4 | 90° | 0.8 | 25 | 3.2 | 88° | |

| Kupferplatte | 0.8 | 1.6 | 1.3 | 90° | 0.5 | 6 | 0.2 | 88° |

| 1 | 1.9 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.2 | 2.15 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.5 | 2.55 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 2 | 3.5 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.5 | 4.2 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3 | 5 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.2 | 5.1 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.5 | 6 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| 4 | 7 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| T | Kaltgewalztes Stahlblech SPCC (elektrolytisch verzinktes Blech SECC) | ||||||||||||||

| V | Winkel | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Mindestmaß | Hinweis |

| V4 | 90 | 0.9 | 1.4 | 2.8 | |||||||||||

| 120 | 0.7 | ||||||||||||||

| 150 | 0.2 | ||||||||||||||

| V6 | 90 | 1.5 | 1.7 | 2.15 | 4.5 | ||||||||||

| 120 | 0.7 | 0.86 | 1 | ||||||||||||

| 150 | 0.2 | 0.3 | 0.4 | ||||||||||||

| V7 | 90 | 1.6 | 1.8 | 2.1 | 2.4 | 5 | |||||||||

| 120 | 0.8 | 0.9 | 1 | ||||||||||||

| 150 | 0.3 | 0.3 | 0.3 | ||||||||||||

| V8 | 90 | 1.6 | 1.9 | 2.2 | 2.5 | 5.5 | |||||||||

| 30 | 0.3 | 0.34 | 0.4 | 0.5 | |||||||||||

| 45 | 0.6 | 0.7 | 0.8 | 1 | |||||||||||

| 60 | 1 | 1.1 | 1.3 | 1.5 | |||||||||||

| 120 | 0.8 | 0.9 | 1.1 | 1.3 | |||||||||||

| 150 | 0.3 | 0.3 | 0.2 | 0.5 | |||||||||||

| V10 | 90 | 2.7 | 3.2 | 7 | |||||||||||

| 120 | 1.3 | 1.6 | |||||||||||||

| 150 | 0.5 | 0.5 | |||||||||||||

| V12 | 90 | 2.8 | 3.65 | 4.5 | 8.5 | ||||||||||

| 30 | 0.5 | 0.6 | 0.7 | ||||||||||||

| 45 | 1,0 | 1.3 | 1.5 | ||||||||||||

| 60 | 1.7 | 2 | 2.4 | ||||||||||||

| 120 | 1.4 | 1.7 | 2 | ||||||||||||

| 150 | 0.5 | 0.6 | 0.7 | ||||||||||||

| V14 | 90 | 4.3 | 10 | ||||||||||||

| 120 | 2.1 | ||||||||||||||

| 150 | 0.7 | ||||||||||||||

| V16 | 90 | 4.5 | 5 | 11 | |||||||||||

| 120 | 2.2 | ||||||||||||||

| 150 | 0.8 | ||||||||||||||

| V18 | 90 | 4.6 | 13 | ||||||||||||

| 120 | 2.3 | ||||||||||||||

| 150 | 0.8 | ||||||||||||||

| V20 | 90 | 4.8 | 5.1 | 6.6 | 14 | ||||||||||

| 120 | 2.3 | 3.3 | |||||||||||||

| 150 | 0.8 | 1.1 | |||||||||||||

| V25 | 90 | 5.7 | 6.4 | 7 | 17.5 | ||||||||||

| 120 | 2.8 | 3.1 | 3.4 | ||||||||||||

| 150 | 1 | 1 | 1.2 | ||||||||||||

| V32 | 90 | 7.5 | 8.2 | 22 | |||||||||||

| 120 | 4 | ||||||||||||||

| 150 | 1.4 | ||||||||||||||

| V40 | 90 | 8.7 | 9.4 | 28 | |||||||||||

| 120 | 4.3 | 4.6 | |||||||||||||

| 150 | 1.5 | 1.6 | |||||||||||||

| T | Aluminiumblech L2Y2 Material | ||||||||||||||

| V | Winkel | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Mindestmaß | Hinweis |

| V4 | 1.4 | 2.8 | |||||||||||||

| V6 | 1.6 | 4.5 | |||||||||||||

| V7 | 1.6 | 1.8 | 5 | ||||||||||||

| V8 | 1.8 | 2.4 | 3.1 | 5.5 | |||||||||||

| V10 | 2.4 | 3.2 | 7 | ||||||||||||

| V12 | 2.4 | 3.2 | 8.5 | ||||||||||||

| V14 | 3.2 | 10 | |||||||||||||

| V16 | 3.2 | 4 | 4.8 | 11 | |||||||||||

| V18 | 4.8 | 13 | |||||||||||||

| V20 | 4.8 | 14 | |||||||||||||

| V25 | 4.8 | 5.4 | 6 | 17.5 | |||||||||||

| V32 | 6.3 | 6.9 | 22 | ||||||||||||

| T | Kupferblech | ||||||||||||||

| V | Winkel | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Mindestmaß | Hinweis |

| 90 | 3.6 | 5.2 | 6.8 | 8.4 | 28 | ||||||||||

| 120 | |||||||||||||||

| 150 | |||||||||||||||

Anmerkung: (Für C-förmige Profile mit einer Dicke von 2,0 beträgt der V12-Koeffizient 3,65, während andere 2,0-Blechmaterialien einen Koeffizienten von 3,5 haben). Der Biegetoleranzkoeffizient für 2,0-Bleche mit Falzung beträgt 1,4.

| MATERLAL | SPCC | SUS | LY12 | SECC | ||||

| T | ΔT | ΔK | ΔT | ΔK | ΔT | ΔK | ΔT | ΔK |

| T=0.6 | 1.25 | 1.26 | ||||||

| T=0.8 | 0.18 | 1.42 | 0.15 | 1.45 | 0.09 | 1.51 | ||

| T=1.0 | 0.25 | 1.75 | 0.2 | 1.8 | 0.3 | 1.7 | 0.38 | 1.62 |

| T=1.2 | 0.45 | 1.95 | 0.25 | 2.15 | 0.5 | 1.9 | 0.43 | 1.97 |

| T=1.4 | 0.64 | 2.16 | ||||||

| T=1.5 | 0.64 | 2.36 | 0.5 | 2.5 | 0.7 | 2.3 | ||

| T=1.6 | 0.69 | 2.51 | ||||||

| T=1.8 | 0.65 | 3 | ||||||

| T=1.9 | 0.6 | 3.2 | ||||||

| T=2.0 | 0.65 | 3.35 | 0.5 | 3.5 | 0.97 | 3.03 | 0.81 | 3.19 |

| T=2.5 | 0.8 | 4.2 | 0.85 | 4.15 | 1.38 | 3.62 | ||

| T=3.0 | 1 | 5 | 5.2 | 1.4 | 4.6 | |||

| T=3.2 | 1.29 | 5.11 | ||||||

| T=4.0 | 1.2 | 6.8 | 1 | 7 | ||||

| T=5.0 | 2.2 | 7.8 | 2.2 | 7.8 | ||||

| T=6.0 | 2.2 | 9.8 | ||||||

| Dicke des Aluminiumblechs | Biegewinkel | Biegezugabe |

| AL-0,8 | 90 | 1.5 |

| AL-1.0 | 90 | 1.5 |

| 45, 135 | 0.5 | |

| AL-1.2 | 90 | 2.0 |

| 45, 135 | 0.5 | |

| AL-1,5 | 90 | 2.5 |

| 45, 135 | 0.5 | |

| 60, 120 | 1.5 | |

| AL-2.0 | 90 | 3.0 |

| 45, 135 | 1.0 | |

| 60, 120 | 2.5 | |

| 90-Grad-Rille | 1.5 | |

| AL-2.5 | 90 | 4.0 |

| 45, 135 | 1.5 | |

| 60, 120 | 3.0 | |

| 90-Grad-Rille | 2.0 | |

| AL-3.0 | 90 | 5.0 |

| 45, 135 | 3.0 | |

| 60, 120 | 4.5 | |

| 90-Grad-Rille | 2.5 |

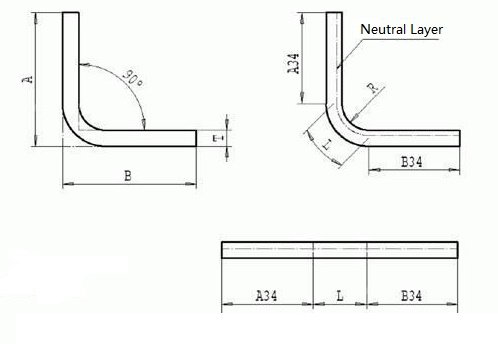

1) Die Biegetoleranztabelle gilt für Blechbiegeverfahren, bei denen keine Druckplatte verwendet wird und die Breite des Blechs mehr als das Dreifache der Dicke beträgt.

2) Beim Biegen an einer Abkantpressekönnen Berechnungen nach dieser Tabelle durchgeführt werden.

3) Die Berechnungsformel für die abgewickelten Maße des gebogenen Werkstücks lautet gemäß den im Diagramm eingezeichneten Abmessungen wie folgt:

L = a + b + x

In dieser Gleichung,

4) Aufgrund der zahlreichen Faktoren, die das Blechbiegen beeinflussen, sollte diese Biegezugabe-Tabelle für das Blechbiegen nur als Referenz verwendet werden.

Biegeformung 0°L=A+B-0.43T, T=Dicke, Abzug=0.43T

Formel: L(Entfaltungslänge)=A(Außenmaß)+B(Außenmaß)-K(K-Faktor)

Nicht-90° Biegung entfaltet sich entsprechend der neutralen Lage, der Abstand von der neutralen Lage zur Blechinnenseite ist T/3, das innere R kann sich auf die obige Tabelle beziehen.

Die V-Matrizenbreite beträgt das 6-8-fache der Blechdicke

Keine-90°Krümmung = 180°- Winkel/90°*Abzug

Der Abzug beträgt das 1,8-fache des Stahlblechdicke und das 1,6-fache der Aluminiumplatte.

Für Platten unter 2 mm beträgt der K-Faktor 0,432, R = Plattendicke, die Entfaltung kann bis auf 0,05 genau sein.

Im Allgemeinen wird beim Entwurf der Feinblech Teile, die minimale innere R=Dicke/2, wenn weniger als das, die Nuten (V-Schneiden) erforderlich sein, um das Problem zu lösen.

Lesen Sie weiter:

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Die Formel für die Biegezugabe wird verwendet, um die Länge der neutralen Achse zwischen den Biegelinien beim Biegen von Blechen zu berechnen. Die Formel lautet:

Wo:

Diese Formel hilft bei der Bestimmung der richtigen Blechlänge, die erforderlich ist, um die gewünschten Abmessungen nach dem Biegen zu erreichen.

Um eine Biegezugabe-Tabelle zu verwenden, müssen Sie zunächst die erforderlichen Parameter ermitteln: Materialstärke, Biegewinkel, Innenradius und K-Faktor. Suchen Sie diese Parameter in der Tabelle, die normalerweise vorberechnete Biegezugaben für verschiedene Konfigurationen enthält. Vergleichen Sie die Materialdicke und den Innenradius mit dem Biegewinkel, um den entsprechenden Wert für die Biegezugabe zu finden. Passen Sie die Tabelle nach Bedarf für Ihr spezifisches Material und Verfahren an, indem Sie den K-Faktor ändern. Verwenden Sie den Wert für die Biegezugabe, um die flache Musterlänge des Blechteils vor dem Biegen genau zu berechnen. Dies gewährleistet präzise Biegungen und genaue Endmaße.

Der Unterschied zwischen Biegezugabe und Biegeabzug liegt in ihrem Zweck und ihrer Anwendung beim Biegen von Blechen. Die Biegezugabe (BA) ist die zusätzliche Länge, die benötigt wird, um das zu biegende Material zu berücksichtigen, und wird auf der Grundlage der Bogenlänge der neutralen Achse berechnet. Sie wird zur Länge des flachen Musters addiert, um die richtige Materiallänge für die Biegung zu gewährleisten. Andererseits ist der Biegeabzug (BD) die Materialmenge, die von der gesamten flachen Länge abgezogen werden muss, um die gewünschten Endmaße nach dem Biegen zu erreichen und die Materialrückfederung zu kompensieren. Während bei der Biegezugabe die Länge hinzugefügt wird, um die Biegung zu berücksichtigen, wird beim Biegeabzug die Länge abgezogen, um die Biegung auszugleichen.

Um den K-Faktor für Ihr Material beim Blechbiegen zu bestimmen, müssen Sie in der Regel empirische Methoden mit Prüfstücken anwenden. So können Sie es tun:

Wenn Sie diese Schritte befolgen, können Sie den K-Faktor bestimmen, der für Ihr Material und Ihren Biegeprozess spezifisch ist, und so eine genaue Berechnung der Biegezugabe gewährleisten.

Zur Berechnung der Biegezugabe beim Blechbiegen benötigen Sie die folgenden Parameter:

Diese Parameter sind für eine genaue Berechnung der Biegezugabe unerlässlich und sollten sorgfältig gemessen oder bestimmt werden.