Haben Sie sich jemals gefragt, wie Bleche in komplexe Formen gebracht werden? Die Biegeumformung, ein entscheidendes Konzept in der Blechbearbeitung, ist der Schlüssel dazu. In diesem Blogbeitrag tauchen wir in die Feinheiten der Biegeableitung ein und erforschen ihre Formeln, Berechnungen und praktischen Anwendungen. Entdecken Sie mit uns die Geheimnisse, die sich hinter der Herstellung präziser und schöner Blechkomponenten verbergen.

Verwandte Rechner:

Der Biegeabzug ist ein entscheidendes Konzept im Bereich der Blechverarbeitung, insbesondere beim Biegen. Er wird gemeinhin als "Abzug" bezeichnet und spielt eine wichtige Rolle bei der Bestimmung der genauen Abmessungen eines gebogenen Teils.

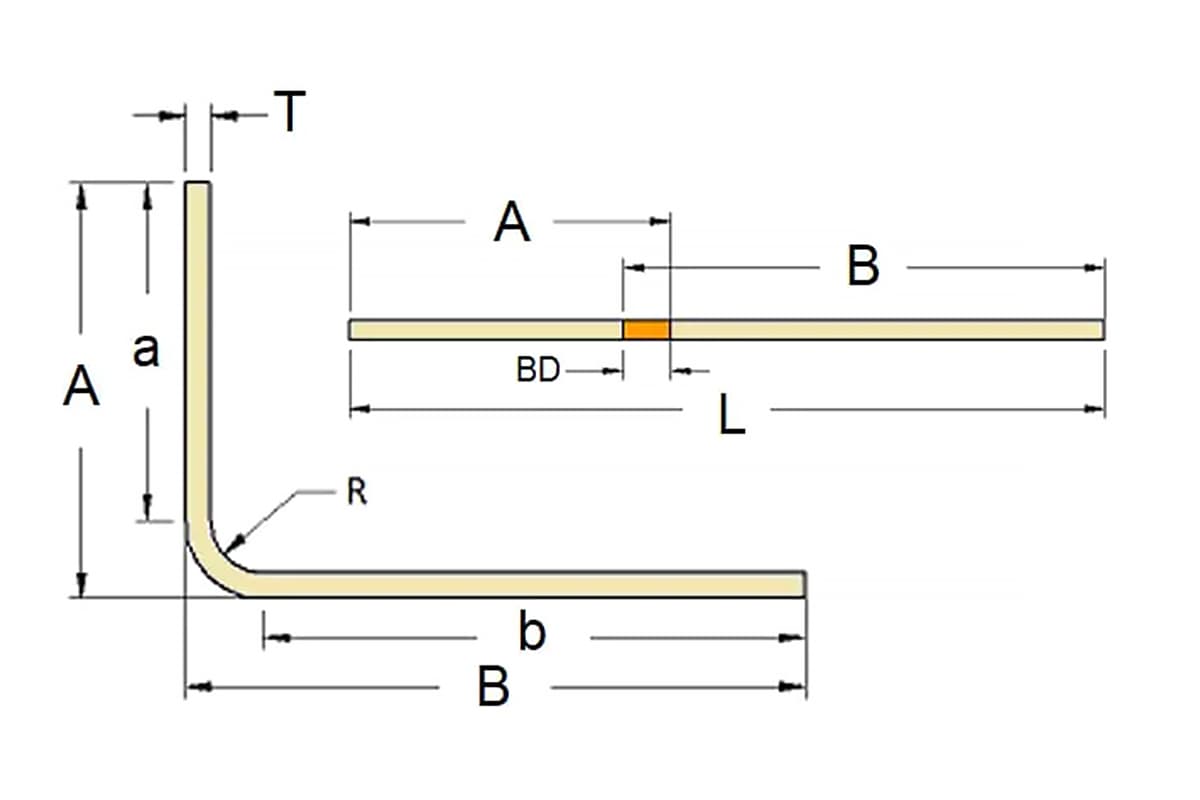

Der Biegeabzug (BD) ist der Betrag, der von der Gesamtlänge des flachen Blechs abgezogen wird, um die gewünschten Endmaße nach dem Biegen zu erreichen. Er berücksichtigt das Material, das während des Biegevorgangs verdrängt wird.

Bedeutung beim Blechbiegen

Der Biegeabzug ist wichtig für die genaue Berechnung des flachen Musters eines Blechteils, bevor es gebogen wird. Sie stellt sicher, dass die endgültigen Abmessungen des gebogenen Teils mit den Konstruktionsspezifikationen übereinstimmen. Ohne Berücksichtigung des Biegeabzugs kann das Teil am Ende falsche Abmessungen aufweisen, was zu Problemen bei der Montage und Funktionalität führen kann.

Mehrere Faktoren können den Wert des Beugungsabzugs beeinflussen, darunter:

In der Praxis wird der Biegeabzug anhand empirischer Daten, Herstellerrichtlinien oder spezieller Software ermittelt, die die spezifischen Eigenschaften des Materials und des Biegeprozesses berücksichtigt. Genaue Berechnungen des Biegeabzugs sind entscheidend, um sicherzustellen, dass das Endprodukt die Konstruktionsanforderungen erfüllt und in der vorgesehenen Anwendung korrekt funktioniert.

Der Biegeabzug (BD) ist ein kritischer Faktor in der Blechfertigung, der zur Berechnung der flachen Musterlänge eines Blechteils verwendet wird. Er berücksichtigt das Material, das während des Biegevorgangs verdrängt wird. Dieser Wert ist wichtig, um sicherzustellen, dass die endgültigen Abmessungen des gebogenen Teils genau sind.

Die Biegeabzugsformel wird verwendet, um die flache Länge eines Blechteils zu bestimmen, bevor es gebogen wird. Die Formel lautet wie folgt:

Lt=A+B-BD

Wo:

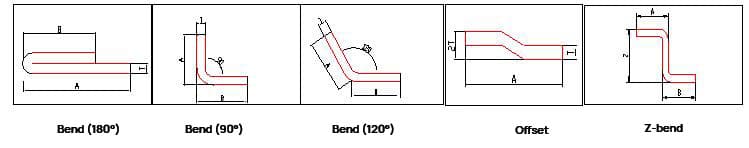

Der Biegeabzug in Solidworks wird nur für die Berechnung von 90-Grad-Biegungen in Blechen verwendet.

Sie kann jedoch auch für die Berechnung von Blechabwicklungen ohne 90-Grad-Winkel verwendet werden, wobei der Biegeabzugswert für Biegungen ohne 90-Grad-Winkel gemäß der Biegekoeffiziententabelle verwendet werden muss.

Jeder Hersteller hat eine andere Tabelle, und es kann zu Fehlern kommen. Einige Blechwerke verwenden möglicherweise nicht häufig Biegungen, die nicht 90 Grad betragen.

Heute werde ich die mir bekannte Berechnungsmethode für den Biegeabzug einer 90-Grad-Biegung vorstellen.

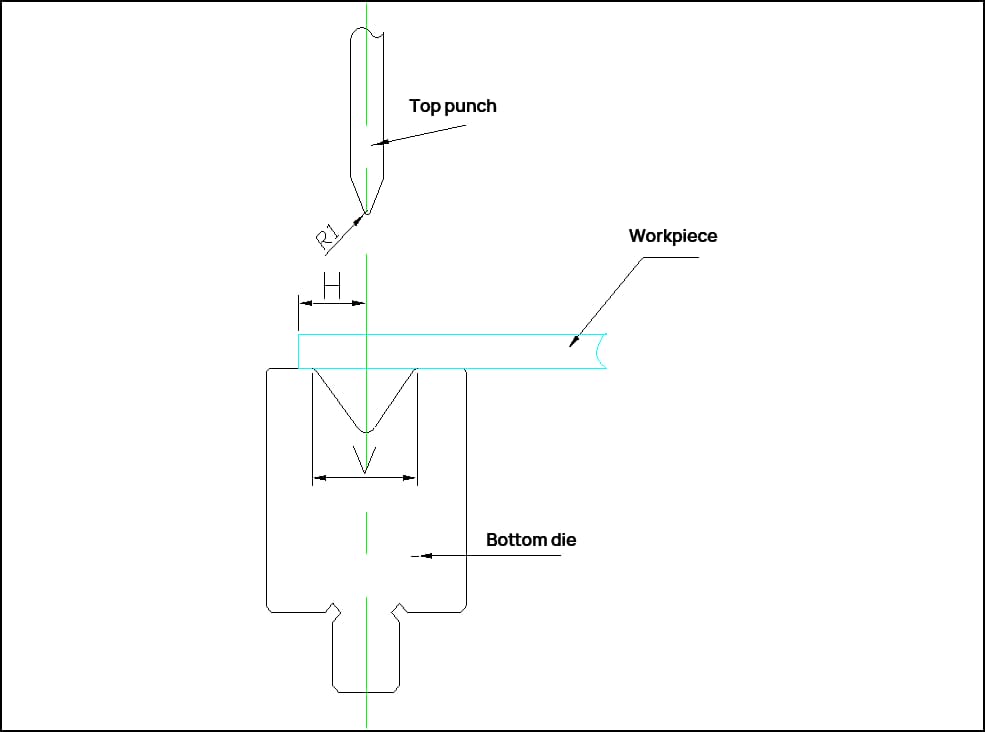

Der Biegeabzug ist ein entscheidender Faktor bei der Blechbearbeitung, insbesondere bei der Verwendung von Maschinen wie Abkantpressen. Er stellt die Menge des während des Biegeprozesses verbrauchten Materials dar. Eine genaue Berechnung der Biegeabzüge ist für präzise Teileabmessungen und einen effizienten Materialeinsatz unerlässlich. In diesem Artikel werden drei gängige Methoden zur Berechnung von Biegeabzügen erläutert.

Die einfachste Methode verwendet einen Multiplikationsfaktor, der auf der Materialstärke basiert:

Diese Methode ist schnell und einfach, aber nicht sehr genau. Sie eignet sich für Anwendungen mit geringeren Genauigkeitsanforderungen oder für erste Schätzungen.

Ein verfeinerter Ansatz, der von der Blechindustrie entwickelt wurde:

Biegeabzug = 2 × Materialstärke + 1/3 × Materialstärke

Diese Formel berücksichtigt die Dehnung des Materials beim Biegen. Sie ist abgeleitet von: Ungefaltete Länge = Länge A + Länge B - Biegeabzug

Beim Biegeabzug werden sowohl die Materialstärke als auch die Dehnung berücksichtigt.

Eine anspruchsvollere, aus empirischen Studien abgeleitete Formel:

Biegeabzug = 2 × t - (0,72t - 0,075V - 0,01)

Wo:

Diese Formel berücksichtigt den Einfluss der geringeren Matrizenbreite auf den Biegeabzug. Sie ist besonders genau für Kohlenstoffstahlplatten, hat aber auch bei anderen Materialien wie Aluminium gute Ergebnisse gezeigt, wenn die Matrizenbreite etwa das Vierfache der Materialdicke beträgt.

Wichtige Überlegungen

Schlussfolgerung

Die Wahl der geeigneten Berechnungsmethode für den Biegeabzug hängt von der geforderten Genauigkeit, dem Materialtyp und den verfügbaren Informationen über die Werkzeuge ab. Für hochpräzise Arbeiten wird die erweiterte Formel (Methode 3) empfohlen, während die einfacheren Methoden für schnelle Schätzungen oder weniger kritische Anwendungen nützlich sein können.

| V | Breite der Matrize w | Biegeradius | T | 30° | 45° | 60° | 90° | 120° | 150° | 180° | 90°Doppelbiegung Außenschicht | Mindestbiegemaß H | Mindestgröße der Z-Biegung (Z) |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 8.0 | 12.0 | R1 | 0.6 | 0.2 | 0.5 | 0.9 | 1.0 | 0.7 | 0.2 | 0.3 | 1.9 | 6.0 | 10.0 |

| 0.8 | 0.3 | 0.6 | 1.0 | 1.6 | 0.8 | 0.3 | 0.4 | 2.2 | |||||

| 1 | 0.3 | 0.7 | 1.1 | 1.7 | 0.9 | 0.3 | 0.5 | 2.5 | |||||

| 1.2 | 0.4 | 0.8 | 1.3 | 2.2 | 1.1 | 0.4 | 0.6 | 2.8 | |||||

| R2 | 0.6 | 0.2 | 0.5 | 0.9 | 1.6 | 0.7 | 0.2 | 0.3 | 1.9 | ||||

| 0.8 | 0.3 | 0.6 | 1.2 | 1.8 | 0.8 | 0.3 | 0.4 | 2.2 | |||||

| 1 | 0.3 | 0.7 | 1.2 | 2.0 | 0.9 | 0.3 | 0.5 | 2.5 | |||||

| 1.2 | 0.4 | 0.8 | 1.4 | 2.3 | 1.1 | 0.4 | 0.6 | 2.8 | |||||

| 10.0 | 14.0 | R1 | 1.5 | 0.7 | 1.2 | 1.6 | 2.5 | 1.3 | 0.5 | 0.7 | 3.2 | 7.0 | 11.0 |

| R2 | 1.5 | 0.6 | 1.0 | 1.5 | 2.7 | 1.3 | 0.5 | 0.7 | 3.5 | ||||

| 12.0 | 16.0 | R1 | 2 | 0.6 | 1.3 | 2.0 | 3.4 | 1.7 | 0.6 | 0.9 | 4.4 | 8.5 | 13.0 |

| R2 | 2 | 0.9 | 1.4 | 2.0 | 3.6 | 1.7 | 0.6 | 0.9 | 4.5 | ||||

| 16.0 | 26.0 | R1 | 2.5 | 0.7 | 1.5 | 2.4 | 4.3 | 2.2 | 0.8 | 1.1 | 5.6 | 12.0 | 20.0 |

| 3 | 0.8 | 1.7 | 2.8 | 5.1 | 2.8 | 0.8 | 1.3 | 5.8 | |||||

| R2 | 2.5 | 0.8 | 1.6 | 2.5 | 4.8 | 2.3 | 0.9 | 1.1 | 6.2 | ||||

| 3 | 1.0 | 2.0 | 3.0 | 5.2 | 2.8 | 1.0 | 1.3 | 6.4 | |||||

| 22.0 | 32.5 | R1 | 4 | 1.0 | 2.4 | 3.5 | 6.5 | 3.3 | 1.1 | 16.0 | 26.0 | ||

| R2 | 4 | 1.2 | 2.6 | 4.0 | 6.8 | 3.5 | 1.1 | ||||||

| 32.0 | 50.0 | R1 | 5 | 1.2 | 3.2 | 4.8 | 8.6 | 4.6 | 1.4 | 24.0 | 38.0 | ||

| 6 | 1.5 | 3.5 | 4.5 | 9.5 | 5.0 | 1.8 | |||||||

| R2 | 5 | 1.5 | 3.4 | 5.0 | 8.8 | 4.5 | 1.6 | ||||||

| 6 | 1.8 | 3.8 | 5.5 | 9.8 | 5.2 | 2.0 |

Erläuterung:

| Formel | 0.2t | 0.4t | 0.6t | 0.8t | 1.0t | 1.2t | 1.4t | 1.6t |

| Winkel | 155-165° | 145-155° | 135-145° | 125-135° | 115-125° | 105-115° | 95-105° | 85-95° |

| Dicke (t) | 15-25° | 25-35° | 35-45° | 45-55° | 55-65° | 65-75° | 75-85° | |

| 0.5 | 0.10 | 0.20 | 0.30 | 0.40 | 0.50 | 0.60 | 0.70 | 0.80 |

| 0.6 | 0.12 | 0.24 | 0.36 | 0.48 | 0.60 | 0.72 | 0.84 | 0.96 |

| 0.8 | 0.16 | 0.32 | 0.48 | 0.64 | 0.80 | 0.96 | 1.12 | 1.28 |

| 1.0 | 0.20 | 0.40 | 0.60 | 0.80 | 1.00 | 1.20 | 1.40 | 1.60 |

| 1.2 | 0.24 | 0.48 | 0.72 | 0.96 | 1.20 | 1.44 | 1.68 | 1.92 |

| 1.5 | 0.30 | 0.60 | 0.90 | 1.20 | 1.50 | 1.80 | 2.10 | 2.40 |

| 2.0 | 0.40 | 0.80 | 1.20 | 1.60 | 2.00 | 2.40 | 2.80 | 3.20 |

| 2.5 | 0.50 | 1.00 | 1.50 | 2.00 | 2.50 | 3.00 | 3.50 | 4.00 |

| 3.0 | 0.60 | 1.20 | 1.80 | 2.40 | 3.00 | 3.60 | 4.20 | 4.80 |

| 4.0 | 0.80 | 1.60 | 2.40 | 3.20 | 4.00 | 4.80 | 5.60 | 6.40 |

| 4.5 | 0.90 | 1.80 | 2.70 | 3.60 | 4.50 | 5.40 | 6.30 | 7.20 |

| 5.0 | 1.00 | 2.00 | 3.00 | 4.00 | 5.00 | 6.00 | 7.00 | 8.00 |

| 6.0 | 1.20 | 2.40 | 3.60 | 4.80 | 6.00 | 7.20 | 8.40 | 9.60 |

| Formel | 0.3t | 0.5t | 0.7t | 0.9t | 1.1t | 1.3t | 1.5t | 1.7t |

| Winkel | 155-165° | 145-155° | 135-145° | 125-135° | 115-125° | 105-115° | 95-105° | 85-95° |

| Dicke (t) | 15-25° | 25-35° | 35-45° | 45-55° | 55-65° | 65-75° | 75-85° | |

| 0.5 | 0.15 | 0.25 | 0.35 | 0.45 | 0.55 | 0.65 | 0.75 | 0.85 |

| 0.6 | 0.18 | 0.30 | 0.42 | 0.54 | 0.66 | 0.78 | 0.90 | 1.02 |

| 0.8 | 0.24 | 0.40 | 0.56 | 0.72 | 0.88 | 1.04 | 1.20 | 1.36 |

| 1.0 | 0.30 | 0.50 | 0.70 | 0.90 | 1.10 | 1.30 | 1.50 | 1.70 |

| 1.2 | 0.36 | 0.60 | 0.84 | 1.08 | 1.32 | 1.56 | 1.80 | 2.04 |

| 1.5 | 0.45 | 0.75 | 1.05 | 1.35 | 1.65 | 1.95 | 2.25 | 2.55 |

| 2.0 | 0.60 | 1.00 | 1.40 | 1.80 | 2.20 | 2.60 | 3.00 | 3.40 |

| 2.5 | 0.75 | 1.25 | 1.75 | 2.25 | 2.75 | 3.25 | 3.75 | 4.25 |

| 3.0 | 0.90 | 1.50 | 2.10 | 2.70 | 3.30 | 3.90 | 4.50 | 5.10 |

| 4.0 | 1.20 | 2.00 | 2.80 | 3.60 | 4.40 | 5.20 | 6.00 | 6.80 |

| 4.5 | 1.35 | 2.25 | 3.15 | 4.05 | 4.95 | 5.85 | 6.75 | 7.65 |

| 5.0 | 1.50 | 2.50 | 3.50 | 4.50 | 5.50 | 6.50 | 7.50 | 8.50 |

| 6.0 | 1.80 | 3.00 | 4.20 | 5.40 | 6.60 | 7.80 | 9.00 | 10.20 |

| Nein. | Winkel /Stärke | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 |

| 1 | 0 | 3.00 | 3.60 | 4.00 | 5.00 | 7.00 | 8.40 | 10.00 | 14.00 | 20.00 |

| 2 | 5 | 2.92 | 3.50 | 3.89 | 4.86 | 6.81 | 8.17 | 9.72 | 13.61 | 19.44 |

| 3 | 10 | 2.83 | 3.40 | 3.78 | 4.72 | 6.61 | 7.93 | 9.44 | 13.22 | 18.89 |

| 4 | 15 | 2.75 | 3.30 | 3.67 | 4.58 | 6.42 | 7.70 | 9.17 | 12.83 | 18.33 |

| 5 | 20 | 2.67 | 3.20 | 3.56 | 4.44 | 6.22 | 7.47 | 8.89 | 12.44 | 17.78 |

| 6 | 25 | 2.58 | 3.10 | 3.44 | 4.31 | 6.03 | 7.23 | 8.61 | 12.06 | 17.22 |

| 7 | 30 | 2.50 | 3.00 | 3.33 | 4.17 | 5.83 | 7.00 | 8.33 | 11.67 | 16.67 |

| 8 | 35 | 2.42 | 2.90 | 3.22 | 4.03 | 5.64 | 6.77 | 8.06 | 11.28 | 16.11 |

| 9 | 40 | 2.33 | 2.80 | 3.11 | 3.89 | 5.44 | 6.53 | 7.78 | 10.89 | 15.56 |

| 10 | 45 | 2.25 | 2.70 | 3.00 | 3.75 | 5.25 | 6.30 | 7.50 | 10.50 | 15.00 |

| 11 | 50 | 2.17 | 2.60 | 2.89 | 3.61 | 5.06 | 6.07 | 7.22 | 10.11 | 14.44 |

| 12 | 55 | 2.08 | 2.50 | 2.78 | 3.47 | 4.86 | 5.83 | 6.94 | 9.72 | 13.89 |

| 13 | 60 | 2.00 | 2.40 | 2.67 | 3.33 | 4.67 | 5.60 | 6.67 | 9.33 | 13.33 |

| 14 | 65 | 1.92 | 2.30 | 2.56 | 3.19 | 4.47 | 5.37 | 6.39 | 8.94 | 12.78 |

| 15 | 70 | 1.83 | 2.20 | 2.44 | 3.06 | 4.28 | 5.13 | 6.11 | 8.56 | 12.22 |

| 16 | 75 | 1.75 | 2.10 | 2.33 | 2.92 | 4.08 | 4.90 | 5.83 | 8.17 | 11.67 |

| 17 | 80 | 1.67 | 2.00 | 2.22 | 2.78 | 3.89 | 4.67 | 5.56 | 7.78 | 11.11 |

| 18 | 85 | 1.58 | 1.90 | 2.11 | 2.64 | 3.69 | 4.43 | 5.28 | 7.39 | 10.56 |

| 19 | 90 | 1.50 | 1.80 | 2.00 | 2.50 | 3.50 | 4.20 | 5.00 | 7.00 | 10.00 |

| 20 | 95 | 1.42 | 1.70 | 1.89 | 2.36 | 3.31 | 3.97 | 4.72 | 6.61 | 9.44 |

| 21 | 100 | 1.33 | 1.60 | 1.78 | 2.22 | 3.11 | 3.73 | 4.44 | 6.22 | 8.89 |

| 22 | 105 | 1.25 | 1.50 | 1.67 | 2.08 | 2.92 | 3.50 | 4.17 | 5.83 | 8.33 |

| 23 | 110 | 1.17 | 1.40 | 1.56 | 1.94 | 2.72 | 3.27 | 3.89 | 5.44 | 7.78 |

| 24 | 115 | 1.08 | 1.30 | 1.44 | 1.81 | 2.53 | 3.03 | 3.61 | 5.06 | 7.22 |

| 25 | 120 | 1.00 | 1.20 | 1.33 | 1.67 | 2.33 | 2.80 | 3.33 | 4.67 | 6.67 |

| 26 | 125 | 0.92 | 1.10 | 1.22 | 1.53 | 2.14 | 2.57 | 3.06 | 4.28 | 6.11 |

| 27 | 130 | 0.83 | 1.00 | 1.11 | 1.39 | 1.94 | 2.33 | 2.78 | 3.89 | 5.56 |

| 28 | 135 | 0.75 | 0.90 | 1.00 | 1.25 | 1.75 | 2.10 | 2.50 | 3.50 | 5.00 |

| 29 | 140 | 0.67 | 0.80 | 0.89 | 1.11 | 1.56 | 1.87 | 2.22 | 3.11 | 4.44 |

| 30 | 145 | 0.58 | 0.70 | 0.78 | 0.97 | 1.36 | 1.63 | 1.94 | 2.72 | 3.89 |

| 31 | 150 | 0.50 | 0.60 | 0.67 | 0.83 | 1.17 | 1.40 | 1.67 | 2.33 | 3.33 |

| 32 | 155 | 0.42 | 0.50 | 0.56 | 0.69 | 0.97 | 1.17 | 1.39 | 1.94 | 2.78 |

| 33 | 160 | 0.33 | 0.40 | 0.44 | 0.56 | 0.78 | 0.93 | 1.11 | 1.56 | 2.22 |

| 34 | 165 | 0.25 | 0.30 | 0.33 | 0.42 | 0.58 | 0.70 | 0.83 | 1.17 | 1.67 |

| 35 | 170 | 0.17 | 0.20 | 0.22 | 0.28 | 0.39 | 0.47 | 0.56 | 0.78 | 1.11 |

| 36 | 175 | 0.08 | 0.10 | 0.11 | 0.14 | 0.19 | 0.23 | 0.28 | 0.39 | 0.56 |

| 37 | 180 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 |

1) Der Biegeabzugstisch ist für Blechbiegeverfahren geeignet, bei denen keine Pressplatte verwendet wird und die Blechbreite mehr als das Dreifache der Dicke (t) beträgt.

2) Beim Biegen auf der Biegemaschine können die Berechnungen nach dieser Tabelle durchgeführt werden.

3) Die Berechnungsformel für die abgewickelte Größe des gebogenen Werkstücks lautet entsprechend den im Diagramm angegebenen Abmessungen wie folgt:

L=a+b-y

Wo:

4) Aufgrund der zahlreichen Faktoren, die das Biegen von Blechen beeinflussen, dient diese Tabelle mit den Abzugswerten für das Biegen von Blechen nur als Referenz.

Die Maßgenauigkeit von gebogenen Werkstücken hängt von der Positioniergenauigkeit des Hinteranschlags der Abkantpresse und der Präzision des Blechs ab Zerspanungsmaschine. Der Einsatz zuverlässiger Maschinen sowohl für Schneid- als auch für Biegeprozesse kann diese Probleme lösen.

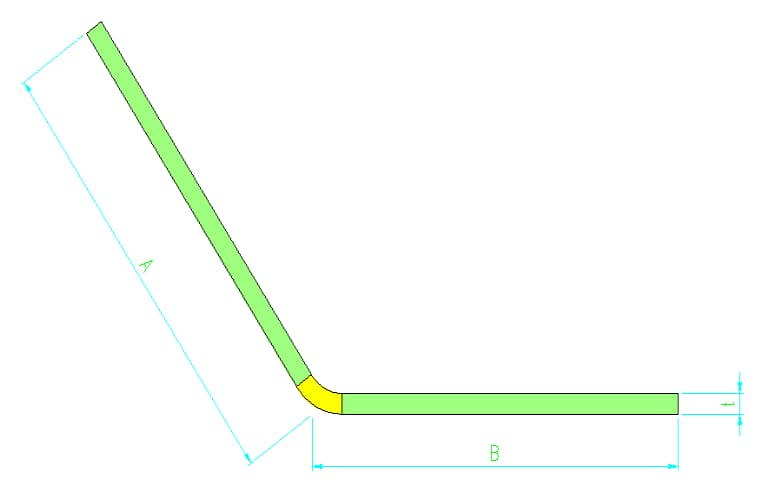

Ein entscheidender Faktor, der die Maßgenauigkeit von gebogenen Werkstücken beeinflusst, ist die Genauigkeit der Entwicklung des flachen Musters des Blechs. Wenn ein flaches Blech zu einem Werkstück mit einem bestimmten Winkel gebogen wird, zeigt die Messung der Abmessungen des gebogenen Werkstücks, dass sie nicht mit den Abmessungen des flachen Blechs übereinstimmen, wie in der Abbildung dargestellt.

Diese Diskrepanz wird als Biegeabzug bezeichnet.

Wenn der Biegeabzug ungenau ist, wird die Größe des flachen Musters ungenau sein, und unabhängig von der Präzision der nachfolgenden Arbeitsgänge wird das endgültige Werkstück nicht die erforderliche Maßgenauigkeit aufweisen.

Der Biegeabzug ist komplex, und eine rudimentäre Methode besteht darin, einfach die doppelte Materialdicke zu verwenden.

Dieser Ansatz ist jedoch recht grob. Eine verfeinerte Methode ist die Anwendung der Theorie der neutralen Achse aus der Norm DIN 6935, bei der ein Faktor "k" berechnet und mit der Dicke und dem Winkel des zu biegenden Blechs kombiniert wird.

Diese Formel führt zu einem genaueren Biegeabzug. Aber auch die nach der Neutralachsentheorie aus DIN 6935 berechneten Biegeabzüge sind unter Umständen nicht genau genug, da die tatsächlichen Abzüge auch von den Eigenschaften des Materials, der Dicke, der Biegewinkelund die verwendeten Werkzeuge.

Verschiedene Materialien, Dicken und Berechnungsmethoden führen zu unterschiedlichen Biegeabzügen, wie in der folgenden Tabelle dargestellt.

Tabelle Abzugswerte für Biegemaße bei verschiedenen Materialien, Dicken und Verfahren

| Blechdicke S/mm | Die | Material | -S × 2 | DIN6935 | Datenbank |

| 1.5 | V12/78 | DC04 | -3.00 | -3.00 | -2.90 |

| 1.5 | V08/78 | DC04 | -3.00 | -2.80 | -2.70 |

| 1.5 | V1278 | X5CrNi1810 | -3.00 | -3.00 | -3.10 |

| 4 | V24/78 | S235JRG2 | -8.00 | -7.60 | -7.09 |

| 4 | V30/78 | S235JRG2 | -8.00 | -7.57 | -7.26 |

| 4 | V24/78 | X5CrNi1810 | -8.00 | -8.01 | -7.57 |

| 4 | V30/78 | X5CrNi1810 | -8.00 | -7.90 | -8.01 |

| 6 | V30/78 | S235JRG2 | -12.00 | -11.20 | -10.35 |

| 6 | V4078 | S235JRG2 | -12.00 | -11.60 | -10.62 |

| 6 | V30/78 | X5CrNi1810 | -12.00 | -11.20 | -10.89 |

| 6 | V4078 | X5CrNi1810 | -12.00 | -11.60 | -11.60 |

Für ein 4 mm dickes S235JRG2-Blech mit einem V30-Untergesenk variiert der Biegeabzug je nach Methode: Die doppelte Materialdicke ergibt 8 mm, die Formel nach DIN 6935 ergibt 7,57 mm und der empirische Wert der Datenbank 7,26 mm.

Es gibt Diskrepanzen zwischen den Methoden, die noch deutlicher werden, wenn Werkstücke mehrfach gebogen werden müssen, was zu größeren kumulativen Abweichungen führt. Die Erfahrungswerte aus der Datenbank sind aus umfangreichen Praxistests abgeleitet und in der Datenbank hinterlegt, was ein Höchstmaß an Präzision gewährleistet.