Haben Sie jemals über die Bedeutung des Biegeradius in der mechanischen Konstruktion nachgedacht? In diesem Artikel werden wir dieses wichtige Konzept und seine Auswirkungen auf die Materialintegrität untersuchen. Auf der Grundlage des Fachwissens erfahrener Ingenieure bieten wir Ihnen wertvolle Einblicke und Richtlinien, mit denen Sie Ihre Konstruktionen optimieren können. Machen Sie sich bereit, die Geheimnisse des erfolgreichen Biegens zu entdecken und Ihre Projekte auf die nächste Stufe zu heben!

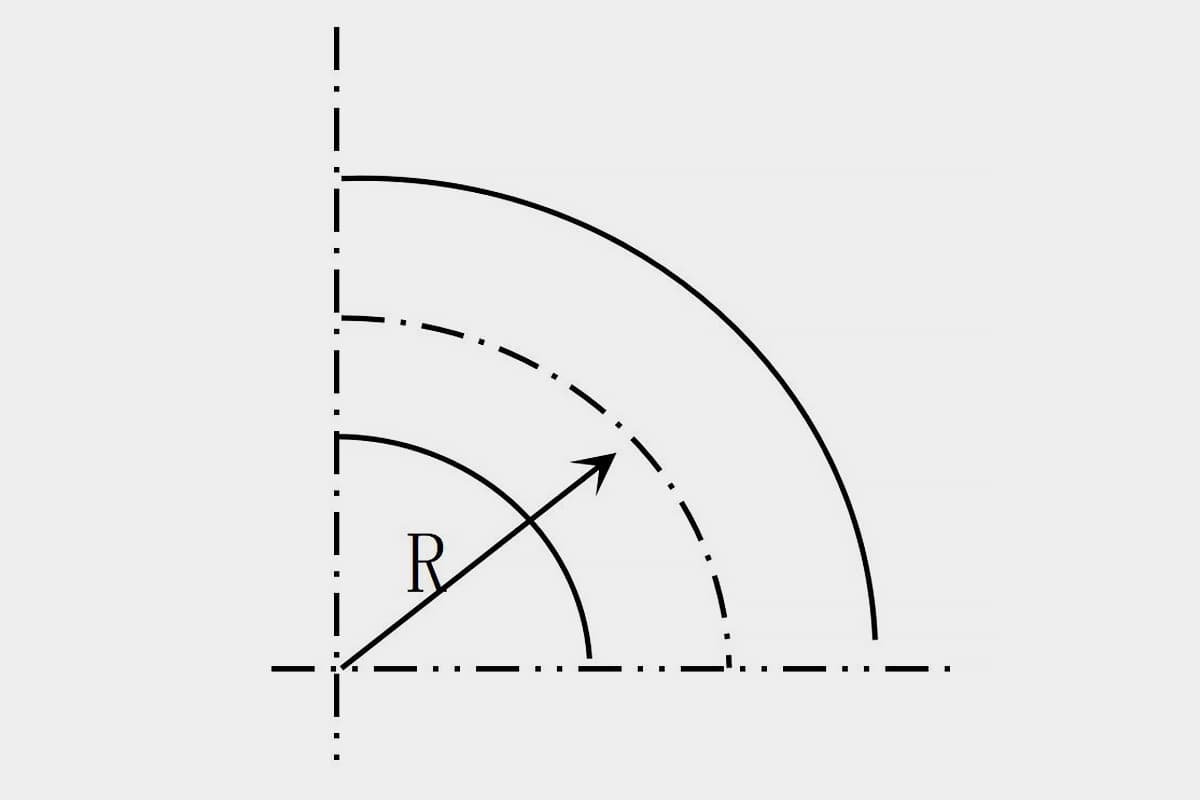

Der Biegeradius bezieht sich auf den inneren Krümmungsradius eines gebogenen Metallteils, wobei "t" für die Materialstärke steht. Dieser Parameter ist für die Blechfertigung und die Konstruktion von entscheidender Bedeutung.

Während des Biegevorgangs kommt es zu einer erheblichen Spannungsverteilung im Material. Die äußere Schicht der Biegung erfährt Zugspannung und wird gedehnt, während die innere Schicht komprimiert wird. Die Stärke dieser Verformung ist umgekehrt proportional zum Biegeradius; ein kleinerer Innenradius führt zu einer extremeren Materialdehnung und -kompression bei einer gegebenen Materialstärke.

Wenn die Zugspannung an der äußeren Biegefläche die Zugfestigkeit des Materials übersteigt, kann dies zu Rissen oder Brüchen führen. Daher sollte bei der Konstruktion von gebogenen Bauteilen der minimal zulässige Biegeradius sorgfältig berücksichtigt werden, um Materialversagen zu vermeiden.

Der Mindestbiegeradius hängt von den Materialeigenschaften ab, insbesondere von der Duktilität und den Kaltverfestigungseigenschaften. Hier sind einige Richtlinien für gängige Materialien, die in der Metallverarbeitung verwendet werden:

Es ist wichtig zu beachten, dass es sich hierbei um allgemeine Richtlinien handelt und dass Faktoren wie Kornorientierung, Oberflächenbeschaffenheit und Biegerichtung relativ zur Walzrichtung den tatsächlichen Mindestbiegeradius beeinflussen können. Bei Präzisionsanwendungen oder bei der Arbeit mit kritischen Komponenten ist es ratsam, Biegeversuche durchzuführen oder werkstoffspezifische Datenblätter zu konsultieren, um genauere Werte zu erhalten.

| Artikel | Material | Dicke | Innen R | Die | Stanzen | ||

| Radius | V Breite | Radius | Winkel | ||||

| 1 | SPCC/SECC/SGCC | 0.8 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 2 | SPCC/SECC/SGCC | 0.9 | 1.3 | 0.5 | 6 | 0.2 | 88° |

| 3 | SPCC/SECC/SGCC | 1.0 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 4 | SPCC/SECC/SGCC | 1.2 | 1.0 | 0.4 | 6 | 0.2 | 88° |

| 5 | SPCC/SECC/SGCC | 1.2 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 6 | SPCC/SECC/SGCC | 1.5 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 7 | SPCC/SECC/SGCC | 1.6 | 1.3 | 0.5 | 8 | 0.6 | 88° |

| 8 | SPCC/SECC/SGCC | 1.8 | 2.0 | 0.8 | 12 | 0.6 | 88° |

| 9 | SPCC/SECC/SGCC | 2.0 | 2.0 | 0.8 | 12 | 0.6 | 88° |

| 10 | SPCC/SECC/SGCC | 2.3 | 2.0 | 0.8 | 12 | 0.6 | 88° |

| 11 | SPCC/SECC/SGCC | 2.5 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 12 | SPCC/SECC/SGCC | 3.0 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 13 | SPCC/SECC/SGCC | 4.0 | 4.0 | 0.8 | 25 | 0.6 | 88° |

| 14 | SPHC | 2.3 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 15 | SPHC | 3.2 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 16 | SPHC | 4.2 | 4.0 | 0.8 | 25 | 0.6 | 88° |

| 17 | SPHC | 4.8 | 4.0 | 0.8 | 25 | 0.6 | 88° |

| 18 | AL5052-H32 | 0.8 | 1.3 | 0.5 | 6 | 0.2 | 88° |

| 19 | AL5052-H32 | 1.0 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 20 | AL5052-H32 | 1.2 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 21 | AL5052-H32 | 1.5 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 22 | AL5052-H32 | 1.6 | 1.3 | 0.5 | 8 | 0.6 | 88° |

| 23 | AL5052-H32 | 1.6 | 1.3 | 0.6 | 10 | 0.6 | 88° |

| 24 | AL5052-H32 | 2.0 | 2.0 | 0.8 | 12 | 0.6 | 88° |

| 25 | AL5052-H32 | 2.3 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 26 | AL5052-H32 | 2.5 | 2.6 | 0.5 | 16 | 0.6 | 88° |

| 27 | AL5052-H32 | 3.0 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 28 | AL5052-H32 | 3.2 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 29 | AL5052-H32 | 3.5 | 4.0 | 0.8 | 25 | 1.5 | 88° |

| 30 | AL5052-H32 | 4.0 | 4.0 | 0.8 | 25 | 1.5 | 88° |

| 31 | AL5052-H32 | 5.0 | 4.0 | 0.8 | 25 | 3.2 | 88° |

| 32 | Kupfer | 0.8 | 1.3 | 0.5 | 6 | 0.2 | 88° |

| 33 | Kupfer | 1.0 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 34 | Kupfer | 1.2 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 35 | Kupfer | 1.5 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 36 | Kupfer | 2.0 | 2.0 | 0.8 | 12 | 0.6 | 88° |

| 37 | Kupfer | 2.5 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 38 | Kupfer | 3.0 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 39 | Kupfer | 3.2 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 40 | Kupfer | 3.5 | 4.0 | 0.8 | 25 | 1.5 | 88° |

| 41 | Kupfer | 4.0 | 4.0 | 0.8 | 25 | 1.5 | 88° |