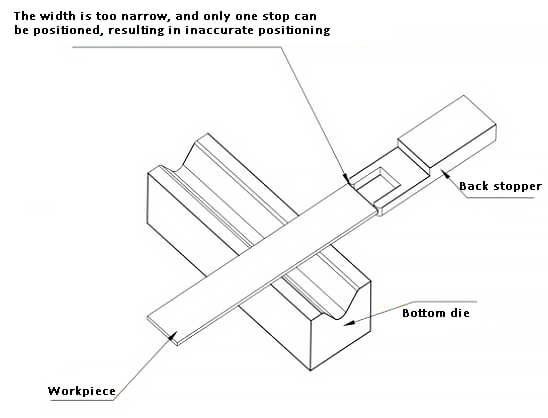

Ein schmales und langes Werkstück zeichnet sich durch ein großes Verhältnis von Länge zu Breite aus und wird beim Biegen mit seiner kurzen Kante positioniert. Das häufige Problem, dass Werkstücke außerhalb der Toleranz liegen, wird häufig durch die begrenzte Kontaktgröße zwischen der Positionierkante des Werkstücks und der Rückanschlagpositionierung der Abkantpresse verursacht. Diese [...]

Ein schmales und langes Werkstück zeichnet sich durch ein großes Verhältnis von Länge zu Breite aus und wird beim Biegen mit seiner kurzen Kante positioniert.

Das häufige Problem, dass Werkstücke außerhalb der Toleranz liegen, wird häufig durch die begrenzte Kontaktgröße zwischen der Positionierkante des Werkstücks und der Rückanschlagpositionierung der Abkantpresse verursacht.

In diesem Beitrag wird eine Werkzeugstruktur vorgestellt, die für die Optimierung des Biegens und Positionierens von schmalen und langen Werkstücken entwickelt wurde und die Herausforderungen der schwierigen Positionierung und geringen Präzision effektiv angeht.

Mit den Fortschritten in der Blechverformungstechnologie hat sich die CNC-Abkantpresse zu einer wichtigen Produktionsanlage für die Kaltverformung von Blechen entwickelt, die in der blechverarbeitenden Industrie weit verbreitet ist.

Aus Sicherheits- und Komfortgründen sind die meisten Abkantpressen verwenden derzeit hintere Anschlagfinger als Positioniervorrichtung. Nach einer einfachen Programmierung können die Hinteranschlagverknüpfung, die Einzelaktion und andere Funktionen erreicht werden, die die Verarbeitungsanforderungen erfüllen für Biegeteile mit verschiedenen Formen.

Die in CNC-Abkantpressen verwendete Positionierung des hinteren Anschlags hat jedoch auch ihre Grenzen. Wenn die Breite der Positionierkante des zu bearbeitenden Werkstücks zu schmal ist (z. B. bei einem schmalen und langen Werkstück), führt die begrenzte Kontaktgröße zwischen dem Werkstück und dem hinteren Anschlagfinger zu Problemen wie ungenaue Positioniergröße, verschobene Biegeposition und Konstruktionsbiegen Dies führt zu minderwertigen Produkten, häufigen Nacharbeiten und Reparaturen sowie einer erheblichen Verschwendung von Material, Energie und Arbeitskraft.

In der Produktion ist es häufig erforderlich, ein Werkstück (Stahlblech) in einem bestimmten Winkel zu biegen, wobei die Biegeradius an der Biegeposition ist gering.

Dieser Vorgang wird als Biegen bezeichnet.

Beim Biegen wird mit Hilfe eines Stempels und einer Matrize eine äußere Kraft auf das Material ausgeübt. Feinblechund in einen bestimmten Winkel oder eine bestimmte Form zu bringen.

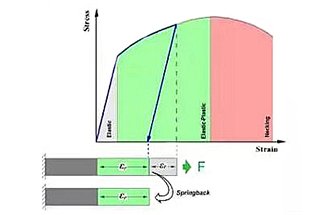

Die Biegeverformung des Werkstücks ist in mehrere Phasen unterteilt.

Zu Beginn befindet sich das Material in einem Zustand der freien Biegung.

Wenn der obere Stempel nach unten gedrückt wird, nähert sich das Material allmählich der Oberfläche der Platte. Untergesenk.

Wenn der Stempel dann weiter nach unten drückt, wird die Biegefläche des Materials kleiner, bis es an drei Punkten mit dem Stempel in Berührung kommt.

Wenn der Stempel den tiefsten Punkt seines Hubs erreicht, ist das Material vollständig in Kontakt mit dem Stempel.

Bei der freien Biegung verkürzen sich die inneren Fasern des Materials aufgrund der Längskompression und die äußeren Fasern verlängern sich aufgrund der Längsspannung, was zu einer Querverkürzung aufgrund des konstanten Volumens bei der plastischen Verformung führt.

Bei Werkstücken mit einer geringen Breite hat der Querschnitt nach dem Biegen daher ein leicht fächerförmiges Aussehen.

Bei breiten Blechwerkstücken weist der Biegequerschnitt keine nennenswerte Verformung auf.

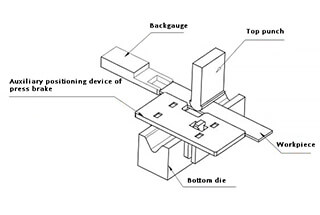

Die CNC Abkantpresse verwendet in der Regel Anschlagfinger zur Positionierung des Werkstücks.

Das Grundprinzip besteht darin, dass vor der Biegebearbeitung ein Biegeprogramm erstellt wird und die Werkstückform in die Maschinensteuerung eingegeben wird. Die Maschine berechnet dann die Position der Biegelinie des Werkstücks, und die CNC-System steuert den Servomotor, um die beiden hinteren Anschläge über die hochpräzise Leitspindel in die gewünschte Biegeposition zu bringen.

Der Bediener muss lediglich die Positionierkante des Werkstücks mit dem Anschlagfinger der Abkantpresse ausrichten, um den Positioniervorgang abzuschließen.

An diesem Punkt stellt die Mittellinie des unteren Gesenks der Abkantpresse den Mittelpunkt des Werkstücks dar. Biegelinie.

Der Zustand der Werkstückpositionierung ist in Abbildung 1 dargestellt.

Abb. 1 Positionierung des Werkstücks

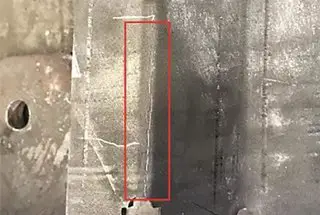

Während des Produktionsprozesses wurde festgestellt, dass die typische Positionierung des hinteren Anschlags, wie sie bei der aktuellen Biegemaschine verwendet wird, zu Schwierigkeiten bei der Ausrichtung des Werkstücks mit dem hinteren Anschlag führen kann, wenn die Größe der Positionierungskante zwischen dem Werkstück und dem hinteren Anschlag zu kurz ist.

Wie in Abbildung 2 dargestellt, kann ein kleiner Links-Rechts-Versatz des Werkstücks zu einer falschen Positionierung führen, was entweder zu einer Übertoleranz beim Ausschneiden des Werkstücks oder zu einer ungleichmäßigen Kantengröße beim Biegen führt.

Abb. 2 Positionierung von schmalen und langen Werkstücken

Die Bediener müssen das Werkstück immer wieder ausrichten, um den gewünschten Primärumformungseffekt zu erzielen. Dies führt jedoch häufig zu unzureichenden Ergebnissen und hat einen erheblichen negativen Einfluss auf die Produktionseffizienz und die Produktqualität.

Unter Berücksichtigung der Einschränkungen der Positioniervorrichtung der CNC-Abkantpresse wurde eine neue Vorrichtung zur Optimierung der Positionierung entwickelt, die in Abbildung 3 dargestellt ist.

Abb. 3 Vorrichtung zur Optimierung der Positionierung

Die hintere Platte wird verwendet, um an der Seite der unteren Matrize der Biegemaschine zu schließen. Der bewegliche Verriegelungsblock wird verwendet, um die Vorrichtung sicher an der unteren Matrize der Biegemaschine zu verriegeln. Die Frontplatte dient als Aufnahme für die Schraube, und die Feststellschraube fixiert den beweglichen Verriegelungsblock an der unteren Matrize. Die obere Positionierplatte wird zur Positionierung des Werkstücks verwendet.

Um die oben erwähnte Vorrichtung zur Optimierung der Positionierung zu verwenden, muss sie zunächst ausgerichtet und auf die untere Matrize der Biegemaschine aufgespannt werden und ihr Zustand sollte mit einem Winkel überprüft werden.

Bei der Positionierung des Werkstücks sollte das Ende des Werkstücks in der Nähe des hinteren Anschlags der Biegemaschine positioniert werden, während die Seite des Werkstücks mithilfe der Optimierungsvorrichtung für die Positionierung positioniert werden sollte, was zu einer genauen und stabilen Positionierung des Werkstücks führt, wie in Abbildung 4 dargestellt.

Abb. 4 Übereinstimmung von hinterem Haltematerial und Hilfspositionierungsvorrichtung

(1) Verbesserte Produktionseffizienz:

Vor dem Einsatz dieses Geräts waren bei schmalen und langen Werkstücken oft wiederholte Messungen erforderlich, um eine genaue Positionierung zu gewährleisten, was zu großen Fehlern führte. Mit diesem Gerät kann der Bediener das zu bearbeitende Werkstück jedoch leicht lokalisieren, was die Produktionseffizienz erheblich verbessert und die Produktions- und Bearbeitungszeit für ein einzelnes Werkstück um mehr als die Hälfte reduziert.

(2) Verbesserte Produktqualität:

Vor der Einführung dieses Werkzeugs war die Fehlerquote bei schmalen und langen Werkstücken nach wie vor hoch, und es traten häufig Probleme auf, wie z. B. Ausschuss durch Übertoleranz und ungleichmäßige Biegekantengröße. Mit dem Einsatz der Optimierungsvorrichtung treten diese durch ungenaue Positionierung beim Biegen verursachten Probleme jedoch nicht mehr auf, was zu einer erheblichen Verbesserung der Produktqualität führt.