Achtung an alle Blechverarbeiter und Konstrukteure! Kämpfen Sie damit, den optimalen Biegeradius für Ihre Projekte zu bestimmen? Suchen Sie nicht weiter! In diesem Blogbeitrag gehen wir auf die Faktoren ein, die sich auf den Biegeradius auswirken, und geben Ihnen praktische Leitlinien an die Hand, mit denen Sie präzise und gleichmäßige Biegungen erzielen können. Dank der Erfahrung erfahrener Fachleute erhalten Sie wertvolle Einblicke und Techniken, die Ihre Fähigkeiten in der Blechverarbeitung verbessern. Machen Sie sich bereit, mit Selbstvertrauen zu biegen!

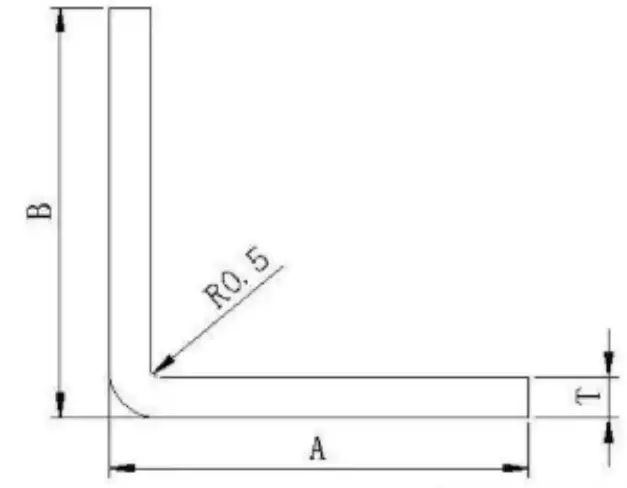

Die Blechbiegeradius ist ein kritischer Wert beim Ziehen von Blechen, der während der eigentlichen Bearbeitung schwer zu bestimmen ist.

Dieser Radius ist abhängig von der Materialstärke, dem Druck der Abkantpresse und der Breite des Biegestempels. Untergesenk Rille.

Eine einfache und grobe Methode zur Bestimmung des Biegeradius ist:

Erfahrung in der Praxis Feinblech Die Verarbeitung zeigt, dass, wenn die Blechdicke im Allgemeinen nicht mehr als 6 mm beträgt, der innere Radius der Blechbiegung direkt die Blechdicke als Radius verwenden kann.

Wenn der Biegeradius r = 0,5 beträgt, ist die allgemeine Blechdicke t gleich 0,5 mm.

Wenn ein von der Blechdicke abweichender Biegeradius erforderlich ist, muss für die Bearbeitung ein spezielles Werkzeug verwendet werden.

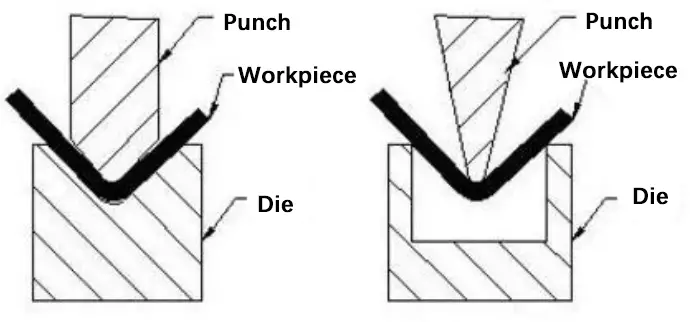

Wenn die Blechzeichnung eine 90-Grad-Biegung mit einem besonders kleinen Biegeradius erfordert, sollte das Blech zuerst genutet und dann gebogen werden.

Besonderes Abkantpresse Werkzeuge, wie Stempel und Matrizen, können ebenfalls verwendet werden.

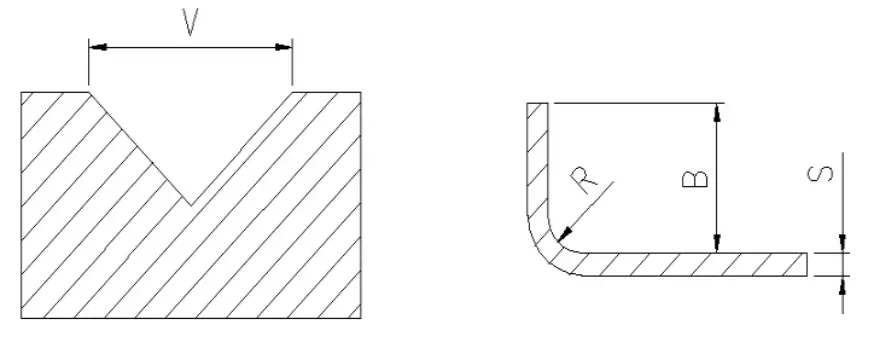

Das Verhältnis zwischen dem Biegeradius des Blechs und der Breite der unteren Matrizenrille der Biegestempel wurde durch zahlreiche Versuche in der Blechverarbeitung ermittelt.

Wird zum Beispiel ein 1,0 mm dickes Blech mit einer 8 mm breiten Nut gebogen, so ist der ideale Biegeradius R1.

Wird die Rillenbreite auf 20 mm erhöht, nimmt die Tiefe der gestreckten Platte zu, was zu einer größeren Zugfläche und einem größeren R-Winkel führt.

Um eine Beschädigung der Abkantpresse und um den gewünschten Biegeradius zu erhalten, wird empfohlen, mit einer schmalen Nut zu biegen, wobei das Standardverhältnis von 1:8 zwischen Blechdicke und Nutbreite einzuhalten ist.

Das empfohlene Mindestverhältnis beträgt 1:6, und das Biegen mit einem Verhältnis von weniger als 1:4 wird nicht empfohlen.

Anregung: Wenn die Festigkeit es zulässt, ist es vorzuziehen, zuerst zu rillen und dann zu biegen, um eine kleine Blechbiegen Radius.

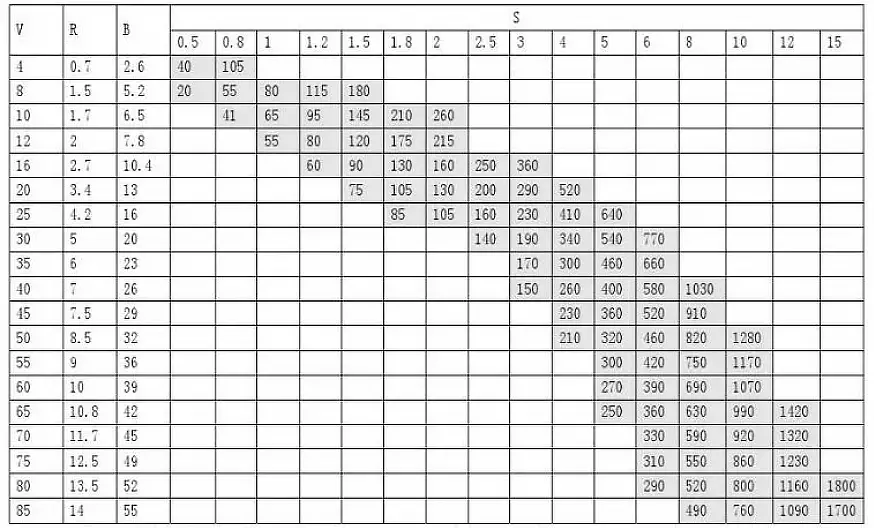

Die folgende Abbildung ist eine Tabelle, die von der Abkantpressenherstellerdie die entsprechende Beziehung zwischen Biegeradius, Druck und minimaler Biegehöhe zeigt.

Anmerkung: Die grau unterlegten Daten in der Tabelle stellen den erforderlichen Biegedruck P (KN/m) und den maximalen Biegekraft der Abkantpresse beträgt 1700KN. Es sind fünf Biegemesserkanten verfügbar: V = 12, 16, 25, 40, und 50.

Bitte beachten Sie Ihre verfügbare Messerkante und Biegelänge um den Biegeradius zu bestimmen, der Ihnen hilft, die genaue Länge des zu entfaltenden Materials zu berechnen.

Die obigen Angaben beziehen sich auf die Druckparameter und die Biegestempelbreite einer einzelnen Abkantpresse.

Die tatsächlichen Berechnungen sollten auf dem Druck und dem Biegestempel Ihrer eigenen Blechverarbeitung Einrichtung.

Bei der Betrachtung Blechdesignist es wichtig zu verstehen, wie sich der Biegeradius auf die Auswahl der Materialien auswirkt. In diesem Abschnitt werden wir einige gängige Materialoptionen besprechen, wie zum Beispiel Baustahl, rostfreier Stahl und Aluminiumlegierungen.

Baustahl ist aufgrund seiner Formbarkeit und Kosteneffizienz ein vielseitiges Material für die Blechbearbeitung. Beim Biegen von kohlenstoffarmem Stahl sollten Sie einen Mindestbiegeradius anstreben, der der Blechdicke entspricht oder größer ist. Einige gängige Blechdicken und ihre jeweiligen Mindestbiegeradien sind:

| Dicke | Minimum Biegung | Biegeradius |

| (0,02″ | 0,51mm ) | 0,75″ | 19,05mm | 0,605″ | 15,37mm |

| (0,02″ | 0,51mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| (0,03″ | 0,76mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| (0,25″ | 6,35mm ) | 1,375″ | 34,92mm | 0,17″ | 4,32mm |

| (0,25″ | 6,35mm ) | 1,375″ | 34,92mm | 0,25″ | 6,35mm |

| (0,25″ | 6,35mm ) | 1,5″ | 38,10mm | 0,35″ | 8,89mm |

| (0,25″ | 6,35mm ) | 1,5″ | 38,10mm | 0,25″ | 6,35mm |

| Stärke 11 (0,12″ | 3,05mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| Stärke 11 (0,12″ | 3,05mm ) | 0,75″ | 19,05mm | 0,16″ | 4,06mm |

| Stärke 11 (0,12″ | 3,05mm ) | 0,5″ | 12,70mm | 0,115″ | 2,92mm |

| Stärke 11 (0,12″ | 3,05mm ) | 0,5″ | 12,70mm | 0,085″ | 2,16mm |

| Stärke 11 (0,12″ | 3,05mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| Stärke 11 (0,12″ | 3,05mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| Stärke 11 (0,12″ | 3,05mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| Stärke 12 (0,105″ | 2,67mm ) | 0,5″ | 12,70mm | 0,085″ | 2,16mm |

| Stärke 12 (0,105″ | 2,67mm ) | 0,5″ | 12,70mm | 0,07″ | 1,78mm |

| Stärke 12 (0,105″ | 2,67mm ) | 0,5″ | 12,70mm | 0,065″ | 1,65mm |

| Stärke 12 (0,105″ | 2,67mm ) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| Dicke 13 (0,09″ | 2,29mm ) | 0,375″ | 9,52mm | 0,045″ | 1,14mm |

| Dicke 13 (0,09″ | 2,29mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Dicke 13 (0,09″ | 2,29mm ) | 1,375″ | 34,92mm | 0,28″ | 7,11mm |

| Dicke 13 (0,09″ | 2,29mm ) | 0,375″ | 9,52mm | 0,055″ | 1,40mm |

| Dicke 13 (0,09″ | 2,29mm ) | 0,5″ | 12,70mm | 0,065″ | 1,65mm |

| Dicke 13 (0,09″ | 2,29mm ) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| Dicke 13 (0,09″ | 2,29mm ) | 0,5″ | 12,70mm | 0,075″ | 1,90mm |

| Dicke 13 (0,09″ | 2,29mm ) | 0,375″ | 9,52mm | 0,06″ | 1,52mm |

| Dicke 13 (0,09″ | 2,29mm ) | 0,375″ | 9,52mm | 0,05″ | 1,27mm |

| Dicke 13 (0,09″ | 2,29mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| Dicke 13 (0,09″ | 2,29mm ) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| Dicke 13 (0,09″ | 2,29mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| Stärke 14 (0,075″ | 1,90mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Stärke 14 (0,075″ | 1,90mm ) | 0,3″ | 7,62mm | 0,062″ | 1,57mm |

| Stärke 14 (0,075″ | 1,90mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| Stärke 14 (0,075″ | 1,90mm ) | 0,275″ | 6,98mm | 0,062″ | 1,57mm |

| Stärke 14 (0,075″ | 1,90mm ) | 0,3″ | 7,62mm | 0,04″ | 1,02mm |

| Stärke 14 (0,075″ | 1,90mm ) | 0,3″ | 7,62mm | 0,06″ | 1,52mm |

| Stärke 14 (0,075″ | 1,90mm ) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| Stärke 14 (0,075″ | 1,90mm ) | 0,375″ | 9,52mm | 0,06″ | 1,52mm |

| Stärke 14 (0,075″ | 1,90mm ) | 0,3″ | 7,62mm | 0,045″ | 1,14mm |

| Stärke 14 (0,075″ | 1,90mm ) | 0,3″ | 7,62mm | 0,055″ | 1,40mm |

| Stärke 14 (0,075″ | 1,90mm ) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

| Stärke 14 (0,075″ | 1,90mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| 16 Gauge (0,06″ | 1,52mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| 16 Gauge (0,06″ | 1,52mm ) | 0,3″ | 7,62mm | 0,06″ | 1,52mm |

| 16 Gauge (0,06″ | 1,52mm ) | 1,5″ | 38,10mm | 0,995″ | 25,27mm |

| 16 Gauge (0,06″ | 1,52mm ) | 0,375″ | 9,52mm | 0,075″ | 1,90mm |

| 16 Gauge (0,06″ | 1,52mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| 16 Gauge (0,06″ | 1,52mm ) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| 16 Gauge (0,06″ | 1,52mm ) | 0,5″ | 12,70mm | 0,24″ | 6,10mm |

| 16 Gauge (0,06″ | 1,52mm ) | 0,265″ | 6,73mm | 0,055″ | 1,40mm |

| 16 Gauge (0,06″ | 1,52mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| 16 Gauge (0,06″ | 1,52mm ) | 0,375″ | 9,52mm | 0,065″ | 1,65mm |

| 16 Gauge (0,06″ | 1,52mm ) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| 16 Gauge (0,06″ | 1,52mm ) | 0,3″ | 7,62mm | 0,055″ | 1,40mm |

| 16 Gauge (0,06″ | 1,52mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| 16 Gauge (0,06″ | 1,52mm ) | 1,5″ | 38,10mm | 0,985″ | 25,02mm |

| 16 Gauge (0,06″ | 1,52mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| 16 Gauge (0,06″ | 1,52mm ) | 0,3″ | 7,62mm | 0,062″ | 1,57mm |

| 16 Gauge (0,06″ | 1,52mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| Dicke 18 (0,048″ | 1,22mm ) | 0,3″ | 7,62mm | 0,06″ | 1,52mm |

| Dicke 18 (0,048″ | 1,22mm ) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| Dicke 18 (0,048″ | 1,22mm ) | 0,2″ | 5,08mm | 0,03″ | 0,76mm |

| Dicke 18 (0,048″ | 1,22mm ) | 0,375″ | 9,52mm | 0,05″ | 1,27mm |

| Dicke 18 (0,048″ | 1,22mm ) | 0,265″ | 6,73mm | 0,065″ | 1,65mm |

| Dicke 18 (0,048″ | 1,22mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Dicke 18 (0,048″ | 1,22mm ) | 1,5″ | 38,10mm | 1,1″ | 27,94mm |

| Dicke 18 (0,048″ | 1,22mm ) | 0,375″ | 9,52mm | 0,125″ | 3,18mm |

| Dicke 18 (0,048″ | 1,22mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Dicke 18 (0,048″ | 1,22mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| Dicke 18 (0,048″ | 1,22mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| Dicke 18 (0,048″ | 1,22mm ) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| Dicke 18 (0,048″ | 1,22mm ) | 0,3″ | 7,62mm | 0,04″ | 1,02mm |

| Dicke 18 (0,048″ | 1,22mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| Dicke 18 (0,048″ | 1,22mm ) | 0,5″ | 12,70mm | 0,105″ | 2,67mm |

| Spurweite 20 (0,036″ | 0,91mm ) | 0,5″ | 12,70mm | 0,11″ | 2,79mm |

| Spurweite 20 (0,036″ | 0,91mm ) | 0,265″ | 6,73mm | 0,055″ | 1,40mm |

| Spurweite 20 (0,036″ | 0,91mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Spurweite 20 (0,036″ | 0,91mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Spurweite 20 (0,036″ | 0,91mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| Spurweite 20 (0,036″ | 0,91mm ) | 0,375″ | 9,52mm | 0,07″ | 1,78mm |

| Spurweite 20 (0,036″ | 0,91mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Spurweite 20 (0,036″ | 0,91mm ) | 0,265″ | 6,73mm | 0,065″ | 1,65mm |

| Spurweite 20 (0,036″ | 0,91mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| Stärke 22 (0,03″ | 0,76mm ) | 0,5″ | 12,70mm | 0,09″ | 2,29mm |

| Stärke 22 (0,03″ | 0,76mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Stärke 22 (0,03″ | 0,76mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Stärke 22 (0,03″ | 0,76mm ) | 0,265″ | 6,73mm | 0,055″ | 1,40mm |

| Stärke 22 (0,03″ | 0,76mm ) | 0,265″ | 6,73mm | 0,065″ | 1,65mm |

| Stärke 22 (0,03″ | 0,76mm ) | 0″ | 0,00mm | 0,025″ | 0,64mm |

| Stärke 22 (0,03″ | 0,76mm ) | 0,265″ | 6,73mm | 0,07″ | 1,78mm |

| Stärke 22 (0,03″ | 0,76mm ) | 0,375″ | 9,52mm | 0,085″ | 2,16mm |

Denken Sie daran, dass engere Biegungen zu Rissen oder Verformungen im Material führen können. Dickere Bleche erfordern möglicherweise auch einen höheren Kraftaufwand während des Biegeverfahren.

Rostfreier Stahl ist für seine Korrosionsbeständigkeit und Langlebigkeit bekannt. Für die meisten Edelstahlsortenbenötigen Sie im Vergleich zu kohlenstoffarmem Stahl einen größeren Biegeradius. Das Verhältnis zwischen Biegeradius und Blechdicke liegt in der Regel zwischen 1:1 und 2:1, abhängig von Faktoren wie Art, Härte und Dicke des nichtrostenden Stahls. Einige Richtlinien für Mindestbiegeradien sind:

| Dicke | Minimum Biegung | Biegeradius |

| (0,12″ | 3,05mm ) | 0,75″ | 19,05mm | 0,22″ | 5,59mm |

| (0,12″ | 3,05mm ) | 1,5″ | 38,10mm | 1,05″ | 26,67mm |

| (0,12″ | 3,05mm ) | 0,75″ | 19,05mm | 0,2″ | 5,08mm |

| (0,125″ | 3,18mm ) | 0,5″ | 12,70mm | 0,09″ | 2,29mm |

| (0,125″ | 3,18mm ) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| (0,125″ | 3,18mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| (0,125″ | 3,18mm ) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

| Dicke 12 (0,109″ | 2,77mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| Dicke 12 (0,109″ | 2,77mm ) | 0,5″ | 12,70mm | 0,095″ | 2,41mm |

| Dicke 12 (0,109″ | 2,77mm ) | 0,75″ | 19,05mm | 0,18″ | 4,57mm |

| Dicke 12 (0,109″ | 2,77mm ) | 0,5″ | 12,70mm | 0,095″ | 2,41mm |

| Dicke 12 (0,109″ | 2,77mm ) | 0,75″ | 19,05mm | 0,22″ | 5,59mm |

| Dicke 14 (0,078″ | 1,98mm ) | 0,275″ | 6,98mm | 0,062″ | 1,57mm |

| Dicke 14 (0,078″ | 1,98mm ) | 1,375″ | 34,92mm | 0,4″ | 10,16mm |

| Dicke 14 (0,078″ | 1,98mm ) | 0,3″ | 7,62mm | 0,05″ | 1,27mm |

| Dicke 14 (0,078″ | 1,98mm ) | 0,275″ | 6,98mm | 0,075″ | 1,90mm |

| Dicke 14 (0,078″ | 1,98mm ) | 0,375″ | 9,52mm | 0,07″ | 1,78mm |

| Dicke 14 (0,078″ | 1,98mm ) | 0,5″ | 12,70mm | 0,11″ | 2,79mm |

| Dicke 14 (0,078″ | 1,98mm ) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| Dicke 14 (0,078″ | 1,98mm ) | 0,5″ | 12,70mm | 0,13″ | 3,30mm |

| Dicke 14 (0,078″ | 1,98mm ) | 0,5″ | 12,70mm | 0,09″ | 2,29mm |

| Dicke 14 (0,078″ | 1,98mm ) | 0,275″ | 6,98mm | 0,05″ | 1,27mm |

| Dicke 14 (0,078″ | 1,98mm ) | 0,5″ | 12,70mm | 0,115″ | 2,92mm |

| Dicke 14 (0,078″ | 1,98mm ) | 0,75″ | 19,05mm | 0,26″ | 6,60mm |

| Dicke 14 (0,078″ | 1,98mm ) | 0,375″ | 9,52mm | 0,105″ | 2,67mm |

| Dicke 14 (0,078″ | 1,98mm ) | 1,5″ | 38,10mm | 1,125″ | 28,58mm |

| Dicke 14 (0,078″ | 1,98mm ) | 0,3″ | 7,62mm | 0,055″ | 1,40mm |

| Stärke 16 (0,063″ | 1,60mm ) | 0,5″ | 12,70mm | 0,25″ | 6,35mm |

| Stärke 16 (0,063″ | 1,60mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Stärke 16 (0,063″ | 1,60mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Stärke 16 (0,063″ | 1,60mm ) | 0,3″ | 7,62mm | 0,05″ | 1,27mm |

| Stärke 16 (0,063″ | 1,60mm ) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| Stärke 16 (0,063″ | 1,60mm ) | 0,3″ | 7,62mm | 0,055″ | 1,40mm |

| Stärke 16 (0,063″ | 1,60mm ) | 0,3″ | 7,62mm | 0,08″ | 2,03mm |

| Stärke 16 (0,063″ | 1,60mm ) | 0,265″ | 6,73mm | 0,055″ | 1,40mm |

| Stärke 16 (0,063″ | 1,60mm ) | 0,375″ | 9,52mm | 0,07″ | 1,78mm |

| Stärke 16 (0,063″ | 1,60mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Stärke 16 (0,063″ | 1,60mm ) | 0,265″ | 6,73mm | 0,075″ | 1,90mm |

| Stärke 16 (0,063″ | 1,60mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Stärke 16 (0,063″ | 1,60mm ) | 0,265″ | 6,73mm | 0,08″ | 2,03mm |

| Stärke 16 (0,063″ | 1,60mm ) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

| Stärke 16 (0,063″ | 1,60mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| Stärke 16 (0,063″ | 1,60mm ) | 0,5″ | 12,70mm | 0,105″ | 2,67mm |

| Dicke 18 (0,05″ | 1,27mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Dicke 18 (0,05″ | 1,27mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Dicke 18 (0,05″ | 1,27mm ) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| Dicke 18 (0,05″ | 1,27mm ) | 0,5″ | 12,70mm | 0,115″ | 2,92mm |

| Dicke 18 (0,05″ | 1,27mm ) | 0,3″ | 7,62mm | 0,07″ | 1,78mm |

| Dicke 18 (0,05″ | 1,27mm ) | 0,375″ | 9,52mm | 0,1″ | 2,54mm |

| Dicke 18 (0,05″ | 1,27mm ) | 0,3″ | 7,62mm | 0,06″ | 1,52mm |

| Dicke 18 (0,05″ | 1,27mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| Dicke 18 (0,05″ | 1,27mm ) | 0,265″ | 6,73mm | 0,08″ | 2,03mm |

| Dicke 18 (0,05″ | 1,27mm ) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| Dicke 18 (0,05″ | 1,27mm ) | 0,375″ | 9,52mm | 0,125″ | 3,18mm |

| Dicke 18 (0,05″ | 1,27mm ) | 0,5″ | 12,70mm | 0,24″ | 6,10mm |

| Dicke 18 (0,05″ | 1,27mm ) | 0,265″ | 6,73mm | 0,085″ | 2,16mm |

| Dicke 18 (0,05″ | 1,27mm ) | 1,375″ | 34,92mm | 0,4″ | 10,16mm |

| Dicke 18 (0,05″ | 1,27mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Dicke 18 (0,05″ | 1,27mm ) | 0,265″ | 6,73mm | 0,06″ | 1,52mm |

| Dicke 18 (0,05″ | 1,27mm ) | 0,375″ | 9,52mm | 0,09″ | 2,29mm |

| Dicke 18 (0,05″ | 1,27mm ) | 0,3″ | 7,62mm | 0,08″ | 2,03mm |

| Spurweite 20 (0,038″ | 0,97mm ) | 0,3″ | 7,62mm | 0,06″ | 1,52mm |

| Spurweite 20 (0,038″ | 0,97mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Spurweite 20 (0,038″ | 0,97mm ) | 0,5″ | 12,70mm | 0,11″ | 2,79mm |

| Spurweite 20 (0,038″ | 0,97mm ) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

| Spurweite 20 (0,038″ | 0,97mm ) | 0,375″ | 9,52mm | 0,095″ | 2,41mm |

| Spurweite 20 (0,038″ | 0,97mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Spurweite 20 (0,038″ | 0,97mm ) | 0,3″ | 7,62mm | 0,07″ | 1,78mm |

| Spurweite 20 (0,038″ | 0,97mm ) | 0,265″ | 6,73mm | 0,07″ | 1,78mm |

| Spurweite 20 (0,038″ | 0,97mm ) | 0,5″ | 12,70mm | 0,4″ | 10,16mm |

| Stärke 22 (0,031″ | 0,79mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Stärke 22 (0,031″ | 0,79mm ) | 0,265″ | 6,73mm | 0,08″ | 2,03mm |

| Stärke 22 (0,031″ | 0,79mm ) | 0,375″ | 9,52mm | 0,08″ | 2,03mm |

| Stärke 22 (0,031″ | 0,79mm ) | 0,3″ | 7,62mm | 0,08″ | 2,03mm |

| Stärke 22 (0,031″ | 0,79mm ) | 0,5″ | 12,70mm | 0,09″ | 2,29mm |

| Stärke 22 (0,031″ | 0,79mm ) | 0,3″ | 7,62mm | 0,075″ | 1,90mm |

| Stärke 22 (0,031″ | 0,79mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Stärke 22 (0,031″ | 0,79mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| 24 Spurweite (0,024″ | 0,61mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| 24 Spurweite (0,024″ | 0,61mm ) | 0,265″ | 6,73mm | 0,08″ | 2,03mm |

| 24 Spurweite (0,025″ | 0,64mm ) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

Denken Sie daran, die Güte und die Eigenschaften des von Ihnen gewählten Edelstahls zu berücksichtigen, wenn Sie den geeigneten Biegeradius für Ihre Anwendung bestimmen.

Aluminiumlegierungen bieten leichte, stabile und korrosionsbeständige Optionen für die Blechfertigung. Ähnlich wie bei kohlenstoffarmem Stahl ist der Mindestbiegeradius für Aluminiumlegierungen in der Regel gleich der Blechdicke. Einige spezifische Legierungen können jedoch eine bessere oder schlechtere Verformbarkeit aufweisen. Im Folgenden finden Sie einen allgemeinen Leitfaden zu den Mindestbiegeradien für einige gängige Aluminiumlegierungen:

| Dicke | Minimum Biegung | Biegeradius |

| (0,032″ | 0,81mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| (0,032″ | 0,81mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| (0,1285″ | 3,26mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| (0,25″ | 6,35mm ) | 1,375″ | 34,92mm | 0,16″ | 4,06mm |

| (0,25″ | 6,35mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| (0,25″ | 6,35mm ) | 0,75″ | 19,05mm | 0,125″ | 3,18mm |

| Spurweite 10 (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,078″ | 1,98mm |

| Spurweite 10 (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| Spurweite 10 (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Spurweite 10 (0,102″ | 2,59mm ) | 1,5″ | 38,10mm | 1.063″ | 27.00mm |

| Spurweite 10 (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Spurweite 10 (0,102″ | 2,59mm ) | 1,5″ | 38,10mm | 1,125″ | 28,58mm |

| Spurweite 10 (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Spurweite 10 (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,07″ | 1,78mm |

| Stärke 11 (0,091″ | 2,31mm ) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| Stärke 11 (0,091″ | 2,31mm ) | 0,75″ | 19,05mm | 0,24″ | 6,10mm |

| Stärke 11 (0,091″ | 2,31mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Stärke 11 (0,091″ | 2,31mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Stärke 11 (0,091″ | 2,31mm ) | 1,375″ | 34,92mm | 0,24″ | 6,10mm |

| Stärke 11 (0,091″ | 2,31mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| Stärke 11 (0,091″ | 2,31mm ) | 0,375″ | 9,52mm | 0,05″ | 1,27mm |

| Stärke 11 (0,091″ | 2,31mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| Stärke 11 (0,091″ | 2,31mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Stärke 11 (0,091″ | 2,31mm ) | 0,375″ | 9,52mm | 0,062″ | 1,57mm |

| Stärke 11 (0,091″ | 2,31mm ) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| Stärke 11 (0,091″ | 2,31mm ) | 0,375″ | 9,52mm | 0,045″ | 1,14mm |

| Stärke 11 (0,091″ | 2,31mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Stärke 11 (0,0914″ | 2,32mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Dicke 12 (0,081″ | 2,06mm ) | 0,3″ | 7,62mm | 0,0622″ | 1,58mm |

| Dicke 12 (0,081″ | 2,06mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| Dicke 12 (0,081″ | 2,06mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Dicke 12 (0,081″ | 2,06mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Dicke 12 (0,081″ | 2,06mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| Dicke 12 (0,081″ | 2,06mm ) | 1,5″ | 38,10mm | 1,1″ | 27,94mm |

| Dicke 12 (0,081″ | 2,06mm ) | 1,5″ | 38,10mm | 1″ | 25.40mm |

| Dicke 12 (0,081″ | 2,06mm ) | 0,275″ | 6,98mm | 0,04″ | 1,02mm |

| Dicke 12 (0,081″ | 2,06mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Dicke 12 (0,081″ | 2,06mm ) | 0,3″ | 7,62mm | 0,04″ | 1,02mm |

| Dicke 12 (0,081″ | 2,06mm ) | 0,5″ | 12,70mm | 0,055″ | 1,40mm |

| Dicke 12 (0,081″ | 2,06mm ) | 0,275″ | 6,98mm | 0,062″ | 1,57mm |

| Dicke 12 (0,081″ | 2,06mm ) | 0,75″ | 19,05mm | 0,24″ | 6,10mm |

| Stärke 14 (0,064″ | 1,63mm ) | 1,5″ | 38,10mm | 1,2″ | 30,48mm |

| Stärke 14 (0,064″ | 1,63mm ) | 0,3″ | 7,62mm | 0,035″ | 0,89mm |

| Stärke 14 (0,064″ | 1,63mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Stärke 14 (0,064″ | 1,63mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| Stärke 14 (0,064″ | 1,63mm ) | 0,265″ | 6,73mm | 0,04″ | 1,02mm |

| Stärke 14 (0,064″ | 1,63mm ) | 0,265″ | 6,73mm | 0,035″ | 0,89mm |

| Stärke 14 (0,064″ | 1,63mm ) | 0,3″ | 7,62mm | 0,04″ | 1,02mm |

| Stärke 14 (0,064″ | 1,63mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Stärke 14 (0,064″ | 1,63mm ) | 1,5″ | 38,10mm | 0,7″ | 17,78mm |

| Stärke 14 (0,064″ | 1,63mm ) | 0,3″ | 7,62mm | 0,062″ | 1,57mm |

| Stärke 14 (0,064″ | 1,63mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| Stärke 14 (0,064″ | 1,63mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| Stärke 14 (0,064″ | 1,63mm ) | 1,5″ | 38,10mm | 1.225″ | 31.12mm |

| Stärke 14 (0,064″ | 1,63mm ) | 0,375″ | 9,52mm | 0,06″ | 1,52mm |

| Stärke 14 (0,064″ | 1,63mm ) | 0,5″ | 12,70mm | 0,22″ | 5,59mm |

| Stärke 14 (0,064″ | 1,63mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| Stärke 14 (0,064″ | 1,63mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Stärke 14 (0,064″ | 1,63mm ) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| Stärke 14 (0,064″ | 1,63mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Stärke 14 (0,064″ | 1,63mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| Stärke 14 (0,064″ | 1,63mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Stärke 14 (0,064″ | 1,63mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| Stärke 14 (0,064″ | 1,63mm ) | 1,5″ | 38,10mm | 1,13″ | 28,70mm |

| Stärke 16 (0,051″ | 1,30mm ) | 1,5″ | 38,10mm | 1,2″ | 30,48mm |

| Stärke 16 (0,051″ | 1,30mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Stärke 16 (0,051″ | 1,30mm ) | 0,265″ | 6,73mm | 0,035″ | 0,89mm |

| Stärke 16 (0,051″ | 1,30mm ) | 0,3″ | 7,62mm | 0,04″ | 1,02mm |

| Stärke 16 (0,051″ | 1,30mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Stärke 16 (0,051″ | 1,30mm ) | 0,3″ | 7,62mm | 0,062″ | 1,57mm |

| Stärke 16 (0,051″ | 1,30mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Stärke 16 (0,051″ | 1,30mm ) | 0,5″ | 12,70mm | 0,23″ | 5,84mm |

| Stärke 16 (0,051″ | 1,30mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| Stärke 16 (0,051″ | 1,30mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Stärke 16 (0,051″ | 1,30mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| Stärke 16 (0,051″ | 1,30mm ) | 0,375″ | 9,52mm | 0,05″ | 1,27mm |

| Stärke 16 (0,051″ | 1,30mm ) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| Stärke 16 (0,051″ | 1,30mm ) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| Stärke 16 (0,051″ | 1,30mm ) | 1,375″ | 34,92mm | 0,4″ | 10,16mm |

| Stärke 16 (0,051″ | 1,30mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| Stärke 16 (0,051″ | 1,30mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| 18 Gauge (0,04″ | 1,02mm ) | 0,375″ | 9,52mm | 0,045″ | 1,14mm |

| 18 Gauge (0,04″ | 1,02mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| 18 Gauge (0,04″ | 1,02mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| 18 Gauge (0,04″ | 1,02mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| 18 Gauge (0,04″ | 1,02mm ) | 1,375″ | 34,92mm | 0,45″ | 11,43mm |

| 18 Gauge (0,04″ | 1,02mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| 18 Gauge (0,04″ | 1,02mm ) | 0,265″ | 6,73mm | 0,04″ | 1,02mm |

| 18 Gauge (0,04″ | 1,02mm ) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| 18 Gauge (0,04″ | 1,02mm ) | 0,55″ | 13,97mm | 0,04″ | 1,02mm |

| 18 Gauge (0,04″ | 1,02mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| 18 Gauge (0,04″ | 1,02mm ) | 0,3″ | 7,62mm | 0,07″ | 1,78mm |

| 18 Gauge (0,04″ | 1,02mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| 18 Gauge (0,04″ | 1,02mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| 18 Gauge (0,04″ | 1,02mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| 18 Gauge (0,04″ | 1,02mm ) | 0,5″ | 12,70mm | 0,24″ | 6,10mm |

| 18 Gauge (0,04″ | 1,02mm ) | 0,3″ | 7,62mm | 0,04″ | 1,02mm |

| Spurweite 20 (0,032″ | 0,81mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| Spurweite 20 (0,032″ | 0,81mm ) | 0,375″ | 9,52mm | 0,055″ | 1,40mm |

| Spurweite 20 (0,032″ | 0,81mm ) | 1,375″ | 34,92mm | 0,4″ | 10,16mm |

| Spurweite 20 (0,032″ | 0,81mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| Spurweite 20 (0,032″ | 0,81mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| Spurweite 20 (0,032″ | 0,81mm ) | 0,3″ | 7,62mm | 0,045″ | 1,14mm |

| Spurweite 20 (0,032″ | 0,81mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Spurweite 20 (0,032″ | 0,81mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Spurweite 20 (0,032″ | 0,81mm ) | 0,3″ | 7,62mm | 0,07″ | 1,78mm |

| Spurweite 20 (0,032″ | 0,81mm ) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| Spurweite 20 (0,032″ | 0,81mm ) | 0,3″ | 7,62mm | 0,04″ | 1,02mm |

| Spurweite 20 (0,032″ | 0,81mm ) | 0,265″ | 6,73mm | 0,04″ | 1,02mm |

| Spurweite 20 (0,032″ | 0,81mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Spurweite 5 (0,188″ | 4,78mm ) | 0,75″ | 19,05mm | 0,12″ | 3,05mm |

| Spurweite 5 (0,188″ | 4,78mm ) | 1,375″ | 34,92mm | 0,355″ | 9,02mm |

| Spurweite 5 (0,188″ | 4,78mm ) | 1,5″ | 38,10mm | 0,375″ | 9,52mm |

| Spurweite 5 (0,188″ | 4,78mm ) | 1,375″ | 34,92mm | 0,125″ | 3,18mm |

| Spurweite 5 (0,188″ | 4,78mm ) | 1,375″ | 34,92mm | 0,22″ | 5,59mm |

| Spurweite 5 (0,188″ | 4,78mm ) | 1,375″ | 34,92mm | 0,16″ | 4,06mm |

| Spurweite 5 (0,188″ | 4,78mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| Stärke 8 (0,1285″ | 3,26mm ) | 1,375″ | 34,92mm | 0,225″ | 5,72mm |

| Stärke 8 (0,1285″ | 3,26mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| Stärke 8 (0,1285″ | 3,26mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Stärke 8 (0,1285″ | 3,26mm ) | 0,5″ | 12,70mm | 0,065″ | 1,65mm |

| Stärke 8 (0,1285″ | 3,26mm ) | 0,75″ | 19,05mm | 0,125″ | 3,18mm |

| Stärke 8 (0,1285″ | 3,26mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| Stärke 8 (0,1285″ | 3,26mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Stärke 8 (0,1285″ | 3,26mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| Stärke 8 (0,1285″ | 3,26mm ) | 1,5″ | 38,10mm | 1″ | 25.40mm |

| Stärke 8 (0,1285″ | 3,26mm ) | 1,5″ | 38,10mm | 1,05″ | 26,67mm |

Achten Sie bei der Planung Ihres Projekts auf die spezifischen Eigenschaften der Legierung. Ein ungeeigneter Biegeradius kann zu einer Beschädigung des Materials führen oder zusätzliche Nachbiegeverfahren zur Korrektur von Verformungen erforderlich machen.

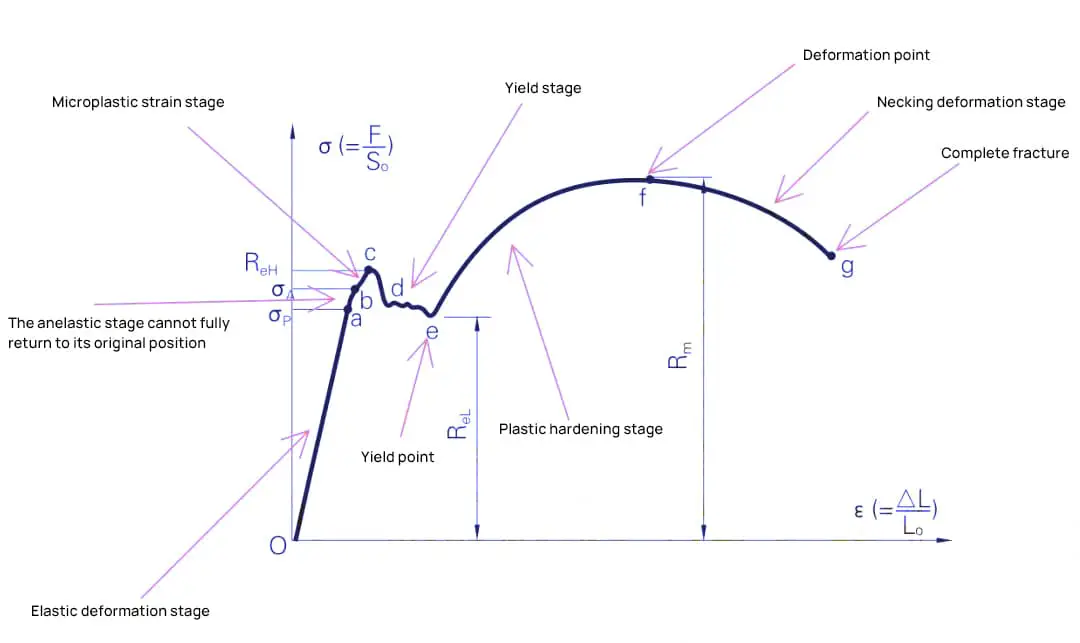

Bevor man sich mit den Innenradien (R-Winkel) von Werkstücken beschäftigt, ist es von Vorteil, die Eigenschaften von Metallwerkstoffen zu verstehen.

Wie in der nachstehenden Spannungs-Dehnungs-Kurve dargestellt, stellt der Anfangsteil die elastische Verformungsphase dar, in der das Material nach dem Nachlassen der Zugkraft in seine ursprüngliche Position zurückkehren kann.

Wird die Kraft über die Streckgrenze hinaus fortgesetzt, tritt das Material in die Phase der Kaltverfestigung ein, in der eine weitere Zugkraft eine dauerhafte plastische Verformung bewirkt. Um eine größere plastische Verformung hervorzurufen, ist eine höhere Kraft erforderlich.

Nach Erreichen der Spitzenspannung führt eine weitere Zugkraft zur Einschnürung und schließlich zum vollständigen Bruch. Während des Biegevorgangs erfolgt die Verformung des Blechs hauptsächlich in der Kaltverfestigungsphase, die durch einen erhöhten Spannungsbedarf bei zunehmender Dehnung gekennzeichnet ist.

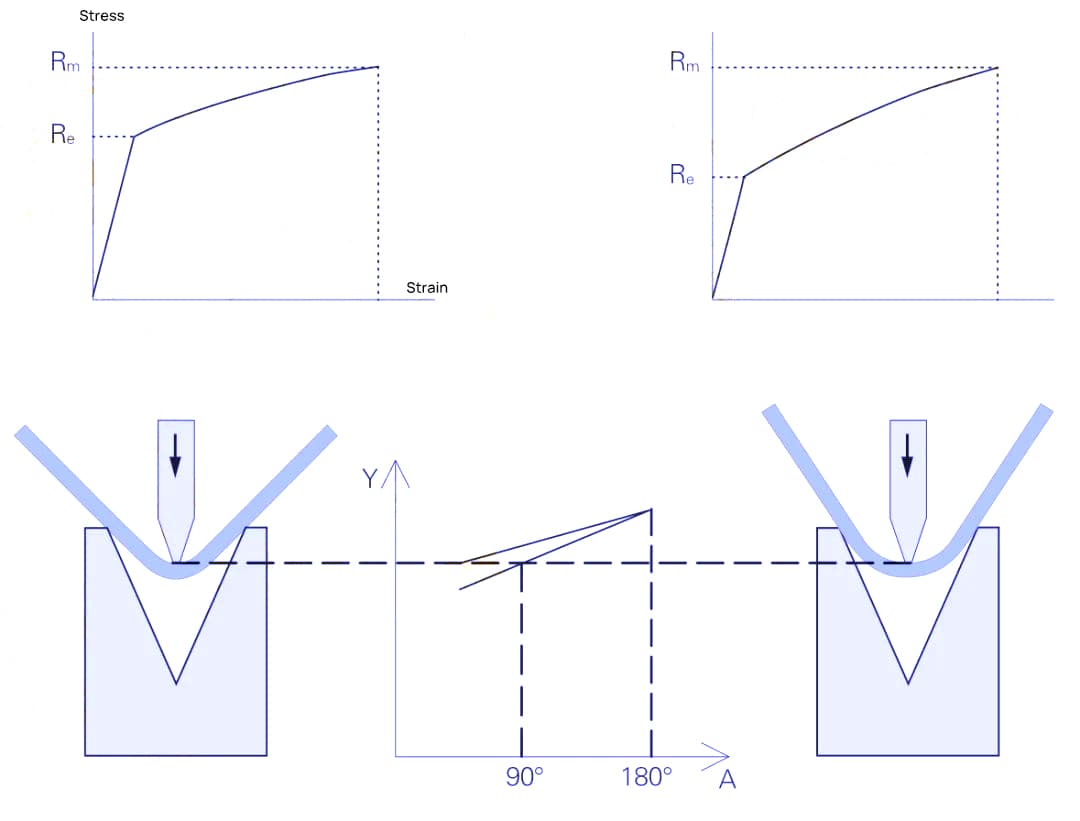

Der innere R-Winkel eines Werkstücks hängt mit dem Material zusammen, wie in der folgenden Grafik dargestellt.

Materialien mit geringer Kaltverfestigung haben kleinere innere R-Winkel, während Materialien mit hoher Kaltverfestigung größere innere R-Winkel aufweisen. Der innere R-Winkel wird auch durch die Matrizenöffnung der unteren Form beeinflusst; je kleiner die Öffnung, desto kleiner der innere R-Winkel, wie in der folgenden Tabelle angegeben.

Tabelle: Verhältnis zwischen dem Innenradius des Werkstücks und der Matrizenöffnung

| Material | Biegewinkel | Interner R-Winkel |

| DC01 (Baustahl) | 135 ° | 0.33V |

| 90 ° | 0.17V | |

| 45 ° | 0.12V | |

| AW-5754H22 (Aluminium) | 135 ° | 0.20V |

| 90 ° | 0.10V | |

| 45 ° | 0.07V | |

| X5CrNi1810 (rostfreier Stahl) | 135 ° | 0.37V |

| 90 ° | 0.20V | |

| 45 ° | 0.17V |

Der Auswahlbereich für die untere Biegestempelöffnung ist typischerweise:

Daher kann der gewünschte innere R-Winkel für ein gebogenes Werkstück durch Berücksichtigung der Materialeigenschaften in Verbindung mit der Wahl der Matrizenöffnung erreicht werden.

Anforderungen an die Oberform: Solange der R-Winkel der Oberform den Standard-R-Winkel nicht überschreitet, hat er fast keinen Einfluss auf den inneren R-Winkel des gebogenen Werkstücks.

Bei einigen Materialien mit geringer Duktilität kann auch ein größerer R-Radius an der Spitze der Form erforderlich sein, um einen größeren inneren R-Winkel zu biegen, damit das Material nicht bricht.

Der Biegeradius von Blechen ist ein wesentlicher Aspekt, der bei der Herstellung oder Konstruktion von Teilen zu berücksichtigen ist. Er hat einen erheblichen Einfluss auf die Qualität und Funktionalität des Endprodukts.

In diesem Abschnitt erfahren Sie mehr über den Biegeradius, die Faktoren, die ihn beeinflussen, und die Richtlinien für die Auswahl des geeigneten Mindestbiegeradius.

Der Biegeradius hängt von verschiedenen Faktoren ab, wie z. B.:

Wenn Sie diese Faktoren und ihre Auswirkungen auf den Biegeradius verstehen, können Sie während des Konstruktionsprozesses fundierte Entscheidungen treffen und die Qualität und Haltbarkeit Ihrer Teile verbessern.

Um die Bildung von Rissen oder die Verformung von Teilen während des Biegens zu vermeiden, ist es wichtig, die Mindestrichtlinien für den Biegeradius einzuhalten. Diese Richtlinien können je nach Material und dessen Eigenschaften variieren:

Dabei handelt es sich um allgemeine Richtlinien. Es ist wichtig, materialspezifische Empfehlungen zu Rate zu ziehen oder mit Ihren spezifischen Blech- und Werkzeugkombinationen zu experimentieren, um das gewünschte Ergebnis zu erzielen. Durch die Einhaltung geeigneter Biegeradius-Richtlinien können Sie ein hochwertiges Endprodukt mit weniger Fehlern, weniger Abfall und höherer Festigkeit gewährleisten.

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Der Mindestbiegeradius für Bleche wird von mehreren Faktoren beeinflusst, darunter die Materialdicke, der Materialtyp und die Biegeausrichtung im Verhältnis zur Faser. Im Allgemeinen ist der Mindestbiegeradius mindestens so groß wie die Materialstärke (1t). Dies kann jedoch je nach den spezifischen Materialeigenschaften und -bedingungen variieren.

Beispielsweise kann bei Stahl mit bestimmten Zugeigenschaften ein Mindestbiegeradius von der 2-fachen Materialdicke erforderlich sein. Auch die Ausrichtung der Biegung spielt eine Rolle; das Biegen quer zur Faser (quer) ermöglicht in der Regel einen kleineren Radius als das Biegen mit der Faser (längs). Bei weicheren Materialien wie kohlenstoffarmem Stahl oder weichem Aluminium können engere Radien erreicht werden, während härtere Materialien größere Radien erfordern. So kann beispielsweise 6061er Aluminium im Zustand T4 einen Radius vom 3- bis 4-fachen der Dicke benötigen, während im Zustand O nur das 1- bis 2-fache der Dicke erforderlich ist.

Es wird auch zwischen dem minimal herstellbaren Biegeradius und dem empfohlenen Biegeradius unterschieden. Während der minimal herstellbare Biegeradius der kleinste ist, der ohne Materialversagen erreicht werden kann, ist der empfohlene Radius in der Regel größer, um die Materialstabilität zu gewährleisten und die Belastung der Ausrüstung zu verringern.

In der Praxis empfehlen die allgemeinen Richtlinien einen Mindestbiegeradius, der der Materialstärke entspricht. Für optimale Ergebnisse und zur Vermeidung von Defekten ist es jedoch oft ratsam, einen größeren Radius, z. B. das 10-12-fache der Materialstärke, zu verwenden.

Die Art des Materials hat einen erheblichen Einfluss auf den Biegeradius beim Biegen von Blechen, da die Eigenschaften wie Härte, Duktilität und Faserrichtung variieren. Härtere Materialien wie Stahl und Edelstahl erfordern in der Regel größere Mindestbiegeradien, um Risse zu vermeiden, als weichere Materialien wie Aluminium. Ein 1 mm dickes Stahlblech benötigt zum Beispiel einen Mindestbiegeradius von 1 mm, während Aluminium oft einen kleineren Radius zulässt.

Auch die Faserrichtung spielt eine entscheidende Rolle. Das Biegen quer zur Faser (senkrecht) führt in der Regel zu stärkeren Biegungen mit geringerem Rissrisiko, während das Biegen parallel zur Faser die Wahrscheinlichkeit von Rissen erhöht und die Biegefestigkeit verringert. Außerdem beeinflussen die Materialstärke und der Biegewinkel den erforderlichen Biegeradius, wobei härtere Materialien bei gleichem Biegewinkel größere Radien erfordern.

Der K-Faktor, der sich auf die Berechnung der Biegezugabe auswirkt, hängt von der Materialhärte und -dicke ab. Härtere Werkstoffe haben höhere K-Faktoren, was auf eine stärkere Verschiebung der neutralen Achse in Richtung der inneren Oberfläche während des Biegens hinweist. In der Praxis kann die Verwendung größerer Biegeradien oder das Glühen von Werkstoffen vor dem Biegen dazu beitragen, die Rissbildung zu verringern, insbesondere bei Werkstoffen mit hohem Härtegrad oder geringer Duktilität wie T-6-Aluminium.

Die Kenntnis dieser werkstoffspezifischen Anforderungen ist für die Konstruktion und Fertigung fehlerfreier Blechbauteile von entscheidender Bedeutung.

Die Messung des Biegeradius bei Blechen erfordert Präzision und die richtigen Werkzeuge, um die Genauigkeit zu gewährleisten. Eines der am häufigsten verwendeten Werkzeuge ist die Radiuslehre, die es in verschiedenen Formen gibt, z. B. aus Metall oder durchsichtigem Kunststoff, und die so konzipiert ist, dass sie direkt in die Biegung passt, um deren Radius zu ermitteln. Zur Messung des Biegeradius kann auch ein Messschieber verwendet werden; diese Methode ist jedoch weniger genau, insbesondere wenn der Radius abflacht, da sie auf einer visuellen Schätzung beruht.

Transferwerkzeuge aus dünnen rostfreien Unterlegplatten mit einer Daumenschraube können den Biegeradius effektiv kopieren und messen. Diese Werkzeuge werden auf die Biegung gesetzt, festgezogen und dann zur Überprüfung mit Kreisschablonen oder anderen Messgeräten zurückgebracht. Für eine höhere Präzision werden Koordinatenmessmaschinen (KMG) und optische Komparatoren eingesetzt, die allerdings bei der Erfassung detaillierter Profile ihre Grenzen haben.

Moderne Messgeräte wie das optische 3D-Profilometer der Serie VR von KEYENCE bieten berührungslose Messungen, die die 3D-Form der Oberfläche mit hoher Genauigkeit und Effizienz erfassen und damit viele Herausforderungen im Zusammenhang mit herkömmlichen Werkzeugen überwinden. Darüber hinaus kann die Prüfung des Radius am Stempel oder die Rücksprache mit dem Bediener der Abkantpresse wertvolle Erkenntnisse liefern, insbesondere wenn die Teile im eigenen Haus hergestellt werden. Spezialisierte Werkzeuge wie der BendPro Protractor können auch zum Messen und Berechnen von Biegeradien verwendet werden, insbesondere für rohrförmige Bauteile, was die Vielseitigkeit der Winkelmesserprinzipien bei verschiedenen Metallbiegeanwendungen zeigt. Durch den Einsatz dieser Werkzeuge können Hersteller genaue und konsistente Messungen des Biegeradius sicherstellen, was für eine qualitativ hochwertige Metallverarbeitung entscheidend ist.

Biegezugaben sind bei der Konstruktion und Fertigung von Blechen von entscheidender Bedeutung, da sie die Genauigkeit der Endmaße von gebogenen Teilen direkt beeinflussen. Durch die Berücksichtigung der Biegezugabe stellen die Konstrukteure sicher, dass die Abmessungen des Endprodukts mit den Spezifikationen übereinstimmen, was dazu beiträgt, Montageprobleme zu vermeiden. Darüber hinaus verbessern korrekte Berechnungen von Biegezugaben die Materialausnutzung, da sie sicherstellen, dass das Blech vor dem Biegen auf die richtige Größe zugeschnitten wird, was letztlich die Kosteneffizienz fördert.

Darüber hinaus ist die Berücksichtigung der richtigen Biegezugabe entscheidend für den richtigen Sitz bei der Montage. Teile, die nicht mit den richtigen Abmessungen gebogen werden, können nicht richtig ausgerichtet werden, was zu erheblichen Problemen bei der Montage führt. Eine genaue Biegezugabe wirkt sich auch auf die Spannungsverteilung innerhalb der gebogenen Komponenten aus, wodurch ihre strukturelle Integrität erhalten bleibt und mögliche Verformungen oder Brüche verhindert werden.

Zur Berechnung der Biegezugabe wird eine spezielle Formel verwendet, die den Biegewinkel, den inneren Biegeradius, den K-Faktor und die Materialstärke berücksichtigt. Diese Berechnung trägt dazu bei, Verformungen während des Biegeprozesses zu vermeiden, und stellt sicher, dass der Mindestbiegeradius eingehalten wird, was für die Leistungsfähigkeit des Materials entscheidend ist. Insgesamt trägt die Biegezugabe zur Konsistenz in der Fertigung bei und ermöglicht es den Herstellern, qualitativ hochwertige Teile zu produzieren, die den Konstruktionsspezifikationen entsprechen, während Fehler und die Notwendigkeit von Nacharbeiten minimiert werden.

Um beim Biegen von Blechen Risse zu vermeiden, müssen mehrere Schlüsselfaktoren und Techniken berücksichtigt werden. Dazu gehören die Wahl des richtigen Werkstoffs mit geeigneten Eigenschaften, die Einhaltung des empfohlenen Mindestbiegeradius, das Biegen quer zur Faserrichtung, das Glühen vor dem Biegen, die Gewährleistung einer gleichmäßigen Dicke, die sorgfältige Platzierung von Löchern und Merkmalen, die Anwendung von Gegenspannung während des Biegens, die Vermeidung wärmebeeinflusster Zonen und die Investition in hochwertige Ausrüstung und Wartung. Wenn Sie diese Richtlinien befolgen, können Sie das Risiko von Rissen erheblich verringern und sicherstellen, dass Ihre Teile die erforderlichen Spezifikationen erfüllen und ihre strukturelle Integrität bewahren.

Beim Biegen von Blechen werden in der Regel einige Faustregeln befolgt, um die Integrität und Qualität der gebogenen Teile zu gewährleisten. Hier sind einige wichtige Richtlinien:

Durch die Einhaltung dieser Faustregeln können die Verarbeiter effiziente und qualitativ hochwertige Blechbiegevorgänge sicherstellen, das Risiko von Fehlern minimieren und die strukturelle Integrität der gebogenen Teile gewährleisten.