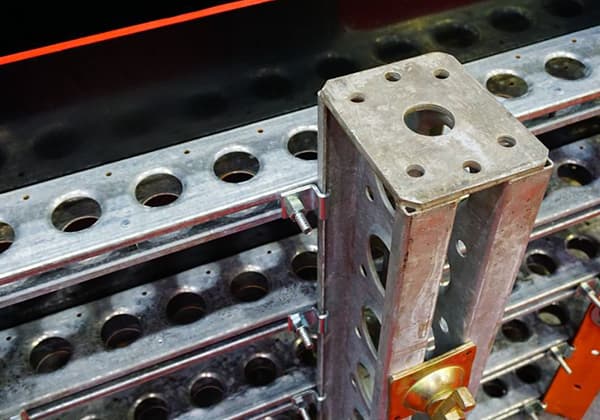

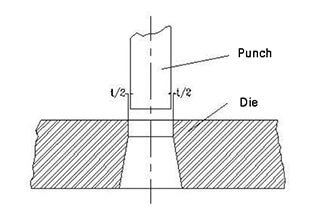

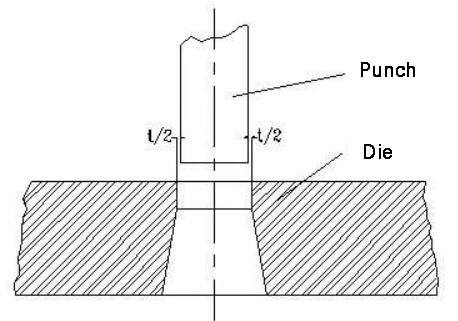

1. Definitionen Die Querschnittsfläche des Stempels in einer Stanzform ist in der Regel kleiner als die Größe des Matrizenlochs. Zwischen dem Stempel und der Matrize gibt es einen bestimmten Zwischenraum, der als Spiel bezeichnet wird. Dies ist in der nachstehenden Abbildung zu sehen. 2. Einfluss des Freiraums auf die Qualität des Schneidbereichs [...]

Die Querschnittsfläche des Stempels in einer Stanzform ist in der Regel kleiner als die Größe des Matrizenlochs. Zwischen dem Stempel und der Matrize gibt es einen bestimmten Zwischenraum, der als Spiel bezeichnet wird. Dies ist in der nachstehenden Abbildung zu sehen.

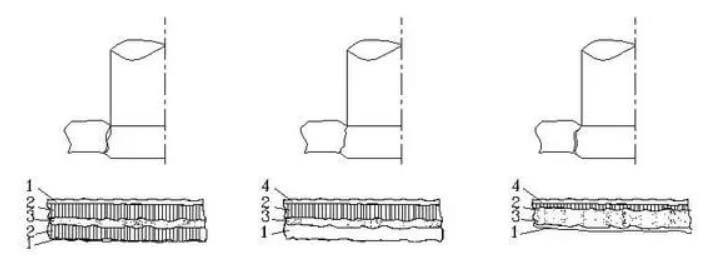

Aus der Analyse des Verformungsprozesses beim Stanzen geht hervor, dass bei einem angemessenen Stanzspalt die Mikrorisse, die an der Kante des Stempels und der Matrize entstehen, miteinander übereinstimmen. Dies führt zu einem breiten hellen Band auf dem Stanzabschnitt, einem kleinen Einfallwinkel und Grat, einer mäßigen Verjüngung des Abschnitts und einer relativ flachen Oberfläche des Teils.

Dadurch kann eine zufriedenstellende Qualität der gestanzten Teile erreicht werden, wie in der Abbildung unten dargestellt.

Wenn der Abstand beim Stanzen zu klein ist, erscheinen zwei deutliche helle Streifen auf dem Schnitt des gestanzten Teils, und der Grat am oberen Ende wird erheblich sein. Dies ist hauptsächlich auf das Vorhandensein eines oberen Mikrorisses an der Kante des Stempels zurückzuführen, der durch das unzureichende Stanzspiel verursacht wird.

Um dies zu verhindern, empfiehlt es sich, die Position des unteren Mikrorisses am Rand der Matrize in einem gewissen Abstand von der Position des oberen Mikrorisses zu versetzen (siehe Abb. 2.3-2). Auf diese Weise werden die oberen und unteren Risse nicht schwerer als eine Linie sein.

Beim Absenken des Stempels erfährt das zwischen den beiden Rissen liegende Material eine zweite Scherung, was zur Bildung eines zweiten hellen Bandes und einer weiteren Dehnung des Grats führt, was wiederum eine schlechte Schnittqualität zur Folge hat.

Ist der Abstand beim Stanzen hingegen zu groß, entsteht der obere Mikroriss am Rand des Stempels, und die Position des unteren Mikrorisses am Rand der Matrize ist um einen bestimmten Abstand nach innen versetzt, so dass die oberen und unteren Risse nicht stärker als eine Linie sind.

Das Material, das zwischen den beiden Rissen liegt, wird stark gedehnt, wenn der Stempel nachlässt, und reißt und bricht schließlich. Dies führt zu einer großen Bruchzone auf dem Stanzabschnitt, wodurch die blanke Zone kleiner und der Grat und der Konus größer werden. Der Einfallwinkel wird größer, was die Schnittqualität weiter verschlechtert (siehe Abb. 2.3-4).

Aus der Analyse lässt sich schließen, dass selbst bei der Wahl eines geeigneten Abstandswertes bei der Konstruktion der Matrize keine gleichmäßige Verteilung des Materials gewährleistet werden kann. Schnittspalt aufgrund von Verarbeitungs- oder Montageproblemen. Infolgedessen ist es unwahrscheinlich, dass die ideale Schnittqualität und eine Seite mit einem kleinen Spalt erreicht werden.

Wie bereits erwähnt, weist der Abschnitt bei einem zu kleinen Spalt die Eigenschaft eines kleinen Spalts auf, während er bei einem zu großen Spalt die Eigenschaft eines großen Spalts aufweist, was bei Werkzeugen ohne Leitpfosten besonders ausgeprägt ist.

Daher ist es wichtig, dies bei der Produktion zu beachten.

Wie bereits erwähnt, treten bei Metallteilen während des Schneidens sowohl elastische als auch plastische Verformungen auf. Das bedeutet, dass eine elastische Verformung stattfinden muss, wenn eine plastische Verformung auftritt.

Aufgrund der elastischen Verformung des Materials während des Schneidens kommt es zu einer Rückbildung dieser elastischen Verformung nach dem Stanzprozess abgeschlossen ist. Diese Rückstellung führt zu einer gewissen Abweichung zwischen der tatsächlichen Größe des ausgestanzten Teils und der Kantengröße des Stempels und der Matrize (siehe Abb. 2.3-5).

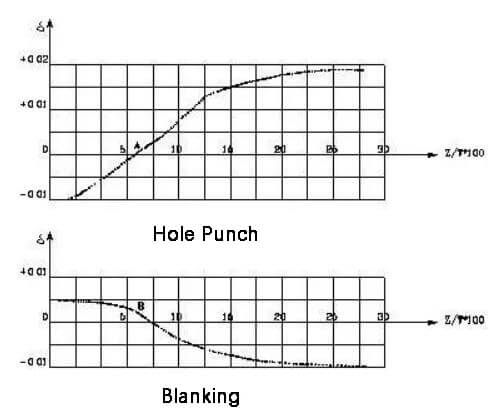

Die vertikale Achse in der Abbildung stellt die elastische Rückstellung des ausgestanzten Teils dar, während die horizontale Achse das relative Spiel des ausgestanzten Teils darstellt.

Während des Schneidens zeigt die Größenänderungskurve des gestanzten Teils mit zunehmendem Schneidspalt, dass die Zugverformung des verformten Metalls aufgrund des Anstiegs der Zugspannung im verformten Bereich ebenfalls zunimmt.

Nach dem Stanzen erholt sich das komprimierte Metall elastisch, was zu einer Verringerung der Größe des gestanzten Teils führt. Dieser Rückprall nimmt mit der Vergrößerung des Stanzspiels zu.

Wenn der Schneidspalt allmählich abnimmt, verringert sich auch die Größe des ausgestanzten Teils. Wenn der Freiraum auf ein bestimmtes Maß reduziert wird (Punkt B in Abb. 2.3-5), ändern sich auch die Verformungseigenschaften des ausgestanzten Teils. Zusätzlich zur Scherung kommt es zu einer Extrusionsverformung des Materials, wodurch die Verformungszone von einem Zugzustand in einen Druckzustand übergeht.

Nach dem Stanzen gewinnt das komprimierte Metall seine Elastizität zurück, so dass die Größe des Stanzstempels größer ist als die Größe des Matrizenrandes.

Beim Stanzen gelten derselbe Verformungsprozess und dasselbe Prinzip der elastischen Rückstellung, aber die zu messenden Objekte sind anders. Daraus ergibt sich die umgekehrte Schlussfolgerung wie bei den gestanzten Teilen, d. h., die Größe der gestanzten Teile nimmt mit der Vergrößerung des Stanzspiels zu.

Wenn der Abstandswert unter einem bestimmten Wert liegt (Punkt A in Abb. 2.3-5), nimmt die Größe des gestanzten Teils ab, was bedeutet, dass die Größe des gestanzten Lochs kleiner ist als die Größe des Stempels.

Es ist wichtig zu beachten, dass die Maßgenauigkeit von gestanzten Teilen in erster Linie von der Konstruktion und der Bearbeitungsgenauigkeit des Stanzwerkzeugs abhängt. Die obige Analyse wurde unter einer bestimmten Fertigungsgenauigkeit des Werkzeugs durchgeführt, und der Einfluss des Spiels auf die Genauigkeit ist im Vergleich zum Werkzeug selbst viel geringer.

Je kleiner der Spalt ist, desto höher ist die Druckspannungskomponente in der Materialverformungszone, was zu einem größeren Materialverformungswiderstand und einer höheren beim Stanzen erforderlichen Schnittkraft führt. Umgekehrt gilt: Je größer der Spalt ist, desto höher ist die Zugspannungskomponente im Materialverformungsbereich, was den Materialverformungswiderstand und die beim Stanzen erforderliche Stanzkraft verringert.

Die praktische Erfahrung zeigt jedoch, dass bei einer allmählichen Vergrößerung des Spalts (auf einer Seite) im Bereich von 5% bis 2% der Materialdicke kein signifikanter Rückgang der Stanzkraft zu verzeichnen ist.

Je kleiner der Spalt ist, desto größer ist die elastische Rückstellung des Materials in der Verformungszone, wodurch die Größe des gestanzten Teils kleiner und die Größe des ausgestanzten Teils größer wird. Infolgedessen nehmen die Entlastungskraft und die Druckkraft zu.

Je größer der Spalt ist, desto größer ist die Größe des Stanzteils und desto kleiner die Größe des ausgestanzten Teils, was das Entladen des Materials aus dem Stempel oder das Herausdrücken der Teile aus der Matrizenöffnung erleichtert.

Wenn sich der Spalt (auf einer Seite) auf 10% bis 20% der Materialdicke vergrößert, geht die Entlastungskraft in der Regel gegen Null.

Die praktische Erfahrung hat gezeigt, dass unter den vielen Faktoren, die die Lebensdauer der Matrize beeinflussen, das Schnittspiel der wichtigste ist.

Während des Stanzvorgangs entsteht eine starke Reibung zwischen dem Stempel und dem gestanzten Loch sowie zwischen der Matrize und dem gestanzten Teil. Je kleiner der Spalt ist, desto stärker ist die Reibung, was sich äußerst nachteilig auf die Lebensdauer der Matrize auswirkt.

Ein größeres Spiel verringert jedoch die Reibung zwischen der Kante des Stempels und der Matrize und dem Material und kann die nachteiligen Auswirkungen von ungleichmäßigem Spiel, die durch Herstellungs- und Installationsfehler der Matrize verursacht werden, abmildern und so ihre Lebensdauer erhöhen.

Der Begriff "angemessener Spalt" bezieht sich auf einen Spalt, der eine zufriedenstellende Qualität des Werkstückquerschnitts und eine hohe Maßgenauigkeit ermöglicht, die Stanzkraft (Entlastungskraft und Druckkraft) minimiert und zu einer langen Lebensdauer des Werkzeugs beim Stanzen führt.

Es ist jedoch nicht möglich, alle diese Anforderungen gleichzeitig mit einem einzigen Spaltwert zu erfüllen. Daher ist es in der Produktion notwendig, den Einfluss verschiedener Faktoren umfassend zu berücksichtigen und einen geeigneten Spaltbereich als angemessenen Spalt auf der Grundlage der spezifischen Anforderungen der Teile auszuwählen.

Die obere Grenze dieser Spanne stellt den maximalen angemessenen Abstand dar und die untere Grenze den minimalen angemessenen Abstand. Mit anderen Worten, ein angemessener Abstand bezieht sich auf einen Bereich von Werten.

Bei der Konstruktion der Matrize wird empfohlen, den Spalt entsprechend den spezifischen Anforderungen der Teile und der Produktion zu wählen, wobei folgende Grundsätze zu beachten sind

(1) Wenn keine besonderen Anforderungen an die Querschnittsqualität des Gegenschnitts gestellt werden, kann ein größerer Wert für den Freiraum gewählt werden, um die Lebensdauer der Matrize zu erhöhen und die Stanzkraft zu verringern, was zu größeren wirtschaftlichen Vorteilen führt.

(2) Bei hohen Anforderungen an die Querschnittsqualität von Gegenschnittsteilen sollte ein kleinerer Freiraumwert gewählt werden.

(3) Bei der Bemessung der Schneidkantengröße des Stanzwerkzeugs sollte berücksichtigt werden, dass das Werkzeug während des Gebrauchs Verschleiß unterliegt, wodurch sich der Schneidkantenspalt vergrößert. Die Schneidkantengröße sollte auf der Grundlage des minimalen Spaltwertes berechnet werden.

In der Praxis hat die Werkzeugindustrie eine große Anzahl von Erfahrungswerten für Stanzteile mit unterschiedlichen Dicken aus verschiedenen Stanzmaterialien gesammelt, so dass die theoretische Spaltberechnungsmethode nur als Referenz verwendet wird.