Haben Sie sich jemals gefragt, warum Schrauben brechen und Maschinenausfälle verursachen? In diesem Artikel werden die kritischen Faktoren für Schraubenbrüche untersucht, von Konstruktionsfehlern bis hin zu Materialproblemen. Sie erfahren, wie Sie diese Ausfälle verhindern und die Sicherheit in Ihren mechanischen Systemen gewährleisten können.

Bolzen sind ein häufig verwendetes Befestigungsmittel. Wenn eine Schraube leicht bricht, muss sie zur Wartung abgeschaltet werden. Bricht sie jedoch stark, kann sie Maschinen beschädigen und sogar Menschenleben kosten.

Das bloße Ersetzen eines gebrochenen Bolzens schließt das Risiko eines erneuten Bruchs nicht vollständig aus. Daher ist es wichtig, die Faktoren zu analysieren, die zum Bruch des Bolzens beitragen, und sie zu verbessern.

Aus individueller Sicht können die Faktoren, die zu Schraubenbrüchen führen, sehr unterschiedlich sein. Durch die Untersuchung einer großen Anzahl von Schraubenbruchproben lassen sich jedoch einige gemeinsame Merkmale erkennen.

Der Lebenszyklus von Schrauben kann in vier Phasen unterteilt werden: Entwurf, Herstellung, Verwendung und Wartung, wobei ein Versagen möglich ist. Unterbrechungsrisse sind die gefährlichste Art des Versagens.

Um das Versagen von Schrauben zu vermeiden, ist es wichtig, die Gesamtheit und die Teilmenge der Faktoren zu verstehen, die den Bruch von Schrauben in den verschiedenen Phasen ihres Lebenszyklus beeinflussen.

Tabelle 1 und Tabelle 2 sind das Ergebnis einer statistischen Analyse der Einflussfaktoren für den Bruch von 227 Schrauben.

Tabelle 1 Statistische Analyse der Faktoren, die sich auf den Bruch von Bolzenbruchproben auswirken, nach Stadien

| Insgesamt | 227 | |

| Einstufiger Faktorwechsel | Herstellung | 81 |

| Gestaltung | 34 | |

| Materialwissenschaft | 14 | |

| Verwenden Sie | 14 | |

| Zweistufige Faktorenkombination verursacht Bruch | Design+Herstellung | 27 |

| Fertigung+Materialien | 17 | |

| Herstellung+Verwendung | 14 | |

| Gestaltung+Verwendung | 7 | |

| Design+Materialien | 1 | |

| Verwendung+Material | 1 | |

| Aufgeschlüsselt nach der Kombination von 3 Stufen + materiellen Faktoren | Entwurf+Herstellung+Verwendung | 7 |

| Design+Material+Herstellung | 2 | |

| Material+Herstellung+Verwendung | 7 | |

| 3 Stufen+Materialien | 1 | |

Tabelle 2 Korrelationsanalyse des Schraubenbruchs mit drei Stadien und Materialien in Schraubenbruchproben

| Klassifizierung der Korrelation | Anteil/% | ||

| Fertigungsbezogen | unabhängig | 81 | |

| Kombination | 75 | ||

| Insgesamt | 156 | 68.7 | |

| Designbezogen | unabhängig | 34 | |

| Kombination | 45 | ||

| Insgesamt | 79 | 34.8 | |

| Bezogen auf Materialien | unabhängig | 14 | |

| Kombination | 29 | ||

| Zähler | 43 | 18.9 | |

| Bezogen auf die Verwendung | unabhängig | 14 | |

| Kombination | 37 | ||

| Insgesamt | 51 | 22.5 | |

Der Bruch eines Bolzens kann durch einen einzelnen Faktor oder eine Kombination mehrerer Faktoren verursacht werden.

Tabelle 2 zeigt, dass 77,5% der Schraubenbrüche auf Faktoren vor der Verwendung zurückzuführen sind, während 68,7% der Schraubenbrüche auf die Herstellung zurückzuführen sind.

Es gibt zahlreiche Faktoren, die sich auf die Lebensdauer von Schrauben auswirken können, darunter ihre Bruchanfälligkeit.

Aus Platzgründen werden wir jedoch nur eine vorläufige Analyse der Mechanismen durchführen, die einen häufigen Einfluss haben.

Nach Tabelle 3 sind die wichtigsten Faktoren, die zum Bruch von Schrauben in der Entwurfsphase führen, unsachgemäße MaterialauswahlÄußere Kräfte, die auf die Schrauben einwirken, Konstruktion der Schraubenstruktur, kleiner Durchmesser und Temperaturunterschiede aufgrund der Verwendung unterschiedlicher Materialien. Auf diese fünf Faktoren allein entfallen 85 Fälle, was 82,5% der insgesamt 103 in der Entwurfsphase beobachteten Fälle entspricht.

2.1.1 Auswirkung einer unsachgemäßen Materialauswahl bei Bolzenbrüchen

Die Auswahl der Werkstoffe ist ein entscheidender Aspekt der Schraubenkonstruktion. Tabelle 4 zeigt, welche Komponenten bei Schraubenbruchproben durch eine unzureichende Materialauswahl beeinträchtigt werden.

Umwelt- und Spannungskorrosion, unzureichende oder zu hohe Materialfestigkeit und ungeeignete Wärmebehandlungsverfahren waren die Ursache für 47 von 58 Vorfällen, was 81,0% der Fälle entspricht.

Tabelle 3 Klassifizierung und Häufigkeit der Faktoren, die den Schraubenbruch in der Konstruktionsphase beeinflussen, in Schraubenbruchproben

| Betroffene Artikel | 103 |

| Unsachgemäße Materialauswahl | 42 |

| Äußere Einflüsse: Vibration und unzureichende Steifigkeit der Steckverbinder | 17 |

| Konstruktion der Bolzenstruktur | 14 |

| Kleiner Durchmesser | 7 |

| Temperaturunterschiedsbelastung durch unterschiedliche Materialien | 5 |

| Anzahl und Anordnung der Bolzen | |

| Anti-Verlust | 3 |

| Länge und Anschlussart | 3 |

| Ungeeignete Konstruktionsanforderungen | 3 |

| andere | 5 |

(1) Auswirkungen von Umwelt und Spannungskorrosion auf den Bruch von Schrauben

Spannungskorrosion ist ein Versagensphänomen, das bei Werkstoffen auftritt, wenn sie einer Kombination aus statischer Spannung (insbesondere Zugspannung) und Korrosion ausgesetzt sind.

Wenn eine Schraube einer Belastung und einer korrosiven Umgebung ausgesetzt ist, kann die Oberflächenoxidschicht der Schraube durch Korrosion beschädigt werden. Die beschädigte Oberfläche wird zur Anode und die unbeschädigte Oberfläche zur Kathode.

Infolgedessen steigt die anodische Stromdichte drastisch an, wodurch die beschädigte Oberfläche weiter korrodiert. Unter dem Einfluss der Zugspannung entstehen im beschädigten Bereich allmählich Risse, die sich allmählich ausweiten, bis die Schraube versagt.

Um Spannungskorrosion zu vermeiden, ist es wichtig, Werkstoffe mit hoher Beständigkeit zu wählen. In Umgebungen, die Hochtemperaturwasser mit Sulfiden enthalten, wird beispielsweise die Verwendung von austenitischem Chrom-Nickel-Stahl mit geringem Mangangehalt empfohlen.

Darüber hinaus sollte die Konstruktion der Schraubenstruktur optimiert werden, um Spannungskonzentrationen zu verringern.

Die Verbesserung der Korrosionsumgebung kann ebenfalls dazu beitragen, Spannungskorrosion zu verhindern. Dies kann durch Zugabe von Korrosionsinhibitoren zum Korrosionsmedium oder durch Verwendung einer metallischen oder nichtmetallischen Schutzschicht zur Isolierung des korrosiven Mediums geschehen.

(2) Der Einfluss von schlechten Schrauben Materialleistung beim Bruch von Schrauben.

Die Leistung von Werkstoffen umfasst verschiedene Indikatoren, und eine schlechte Leistung tritt auf, wenn der gewählte Schraubenwerkstoff nicht mit der Betriebsumgebung kompatibel ist. Die Verwendung von Werkstoffen, die ihre technische Leistungsfähigkeit überschreiten, kann zum Bruch der Schraube führen.

So brach beispielsweise der Kupplungsbolzen eines 200-MW-Blocks, weil ursprünglich 35 Stahl verwendet wurde, der weder vergütet noch angelassen war und eine grobe Struktur aufwies. widmanstatten oder eine bandförmige Struktur. Bei der Analyse des gebrochenen Bolzens wurde festgestellt, dass Stahl 35 für die Herstellung des Kupplungsbolzens nicht geeignet war. Stattdessen wurde 40CrNiMo-Stahl verwendet, um die umfassenden mechanischen Eigenschaften des Bolzenmaterials zu verbessern.

Bei der Verwendung von 40CrNiMo-Stahl muss jedoch unbedingt darauf geachtet werden, dass die Härte der Schrauben und der Kupplungswerkstoffe übereinstimmt. Bei der Untersuchung des gebrochenen Bolzens wurde festgestellt, dass der Fretting-Verschleiß des Bolzens mit einer Härte von (260~280) HB zu einer Beschädigung des Bolzenlochs führte. Daher wurde die Härte der Schraube durch die Verwendung von 40CrNiMo-Stahl verbessert, um eine hohe Ermüdungsfestigkeit nachteilige Folgen haben könnte.

Daher ist es notwendig, eine umfassende Prüfung der mechanischen Eigenschaften durchzuführen, um eine geringe Kerbempfindlichkeit, eine entsprechende Härte und eine Biegewechselfestigkeit des Bolzens zu erhalten, bevor er zum Einsatz kommt.

(3) Auswirkung einer zu hohen oder zu niedrigen Festigkeit auf den Bruch der Schraube

Es ist leicht zu verstehen, dass eine unzureichende Festigkeit zu Schraubenbrüchen führen kann, aber der Zusammenhang zwischen einer zu hohen Festigkeit und Schraubenbrüchen wird leicht übersehen.

Hochfeste Schrauben sind nicht nur anfälliger für Spannungskonzentrationen an Kerben, sondern auch anfälliger für Wasserstoffversprödung.

Wasserstoffinduzierte Risse treten typischerweise auf, wenn der Wasserstoffgehalt im Stahl 5 ppm (parts per million) übersteigt. Bei hochfestem Stahl konzentrieren sich die Wasserstoffatome in den Gitterlücken jedoch an den durch Kerben erzeugten Spannungskonzentrationen durch Diffusion, selbst wenn der Wasserstoffgehalt im Stahl weniger als 1 ppm beträgt.

Diese Wasserstoffatome interagieren mit den Versetzungen, was dazu führt, dass die Versetzungslinien fixiert werden und sich nicht mehr frei bewegen können, wodurch der Körper schließlich spröde wird.

2.1.2 Äußere Faktoren beeinflussen den Bruch von Schrauben

(1) Auswirkung von Vibrationen auf den Bruch von Schrauben

Das Schwingungsverhalten des Verbindungsbolzens wird in erster Linie von zwei Faktoren beeinflusst: den modalen Eigenschaften des Verbindungsbolzens und der Schwingungserregung, die durch das Verbindungsstück auf den Bolzen übertragen wird.

Nach dem Bruch des Verbindungsbolzens zwischen einem Getriebe und einer Zapfwelle wurde ein Modaltest an dem langen Bolzen durchgeführt. Die Ergebnisse zeigten, dass unter der Bedingung eines Anzugsdrehmoments von 45 N-m die Eigenfrequenz der ersten Biegemode betrug 1155 Hz, und das modale Dämpfungsverhältnis lag bei 0,67.

Bei der Prüfung des Schwingungsverhaltens des Getriebezapfwellenstrangs unter Motorbetriebsbedingungen wurde festgestellt, dass der lange Bolzen während des Betriebs des Getriebesystems durch erhebliche Schwingungen mit einer Hauptschwingungsfrequenz von 1000 bis 1500 Hz angeregt wurde. Die erste Biegefrequenz des langen Bolzens lag in diesem Frequenzband, und das Dämpfungsverhältnis war sehr niedrig.

Dies führte zu einem Resonanzverstärkungseffekt, der eine erhebliche Biegeschwingung des Bolzens und eine hohe dynamische Biegebeanspruchung der Gewindeverbindung zur Folge hatte. Die Folge war ein vorzeitiger Bruch des Verbindungsbolzens.

(2) Auswirkungen einer unzureichenden Steifigkeit der verbundenen Teile

Eine unzureichende Steifigkeit verbundener Teile führt nicht nur zu Vibrationen, sondern auch zu einer ungleichmäßigen Belastung der Schrauben.

Die Ankerbolzen eines Schiffsdieselmotors brachen recht häufig. Die Analyseergebnisse zeigten, dass die Hauptmaschine starke Vibrationen aufwies, insbesondere vertikale Vibrationen, die durch die geringe Steifigkeit des Unterbodens verursacht wurden.

Nachdem der Keilpositionierungsblock der Aufnahmepositionierungsstütze fest verschweißt war, brach der Ankerbolzen nicht mehr, da seine Steifigkeit verstärkt worden war.

Beide Enden der Stahlplatte des Trommelmantels eines Hebezeugs sind mit M22-Schrauben an der Flanschplatte befestigt. Es gibt jedoch keinen verstärkenden Stützring oder einen umlaufenden Auskleidungsring im Inneren der Trommel, wodurch ein einfach gestützter Träger entlang der Achse entsteht.

Infolgedessen ist die Steifigkeit schlecht, und unter Arbeitsbedingungen erfährt die Mitte des Trommelmantels die größte Verformung, wodurch der Verbindungsbolzen M18 einer maximalen Kraft ausgesetzt wird und bricht. Die Verbindungsbolzen in der Nähe der Flanschplatte an beiden Enden der Trommel sind dagegen nicht gebrochen.

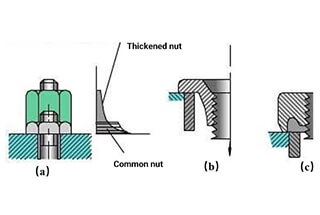

2.1.3 Einfluss der Struktur des Schraubenlochs auf den Schraubenbruch

Der Hauptfaktor, der zum Bruch von Schrauben in Bolzen- und Schraubenlochstrukturen beiträgt, ist eine kleine Übergangskehle. Dazu gehört die Übergangskehle am Gewindegrund, am Schraubenkopf und am Hinterschnitt. Eine kleine Übergangsverrundung führt nicht nur zu einer Spannungskonzentration, sondern auch zur Entstehung von großen Eigenspannung während der Wärmebehandlung, was zum Auftreten von Mikrorissen oder Rissneigungen führt, die die Tragfähigkeit der Schraube verringern.

Die Kombination aus äußerer Belastung und innerer Beanspruchung führt dazu, dass die Schraube über ihre Belastungsgrenze hinaus belastet wird, was zum Bruch führt.

So ist beispielsweise der Hauptlagerbolzen eines DF 7B-Lokomotivdieselmotors aufgrund dieses Phänomens gebrochen.

Nach der Änderung wurde das mittlere Bolzenloch eliminiert, was zu einer Vergrößerung der Auflagefläche des Hauptlagerbolzenkopfes um 45% und zu einer wesentlichen Verbesserung der Festigkeit des Gewindeteils führte.

Darüber hinaus wurde durch den Wegfall des inneren Schraubenlochs die durch die Gewindestruktur des Innenlochs verursachte Spannungskonzentration beseitigt, was zu einer Erhöhung der Dauerfestigkeit der Schraube führte.

Die Qualität der Wärmebehandlung, die maschinelle Bearbeitung, die Größe der Verrundung, der Einbau und die Montage sowie die Verformung der Schraube sind die wichtigsten Faktoren, die das Risiko eines Schraubenbruchs während der Herstellungsphase beeinflussen.

Es gibt 141 Faktoren, die 89,2% von 158 ausmachen. Siehe Tabelle 5 und Tabelle 6.

Tabelle 5: Klassifizierung und Elemente der Faktoren, die den Schraubenbruch in der Herstellungsphase beeinflussen

| Artikel | 158 |

| Qualität der Wärmebehandlung | 71 |

| Qualität der Bearbeitung | 40 |

| Das Filet ist zu klein | 11 |

| Passform und Montagequalität | 10 |

| Kein integraler Schmiede- oder Umformprozessfehler | 9 |

| Defekt der Wurzeloberfläche eines Schraubenzahns | 2 |

| Beschichtung und Korrosionsfrakturen | 1 |

| andere | 14 |

Tabelle 6: Klassifizierung der Faktoren, die den Bruch von Schrauben durch Wärmebehandlung beeinflussen

| Artikel | 87 |

| Gestaltung von Wärmebehandlungsprozessen und Prozessqualität | 33 |

| Wasserstoffversprödung | 14 |

| Entkohlung und teilweise Verbrennung | 11 |

| Dysplasie | 8 |

| Hohe Härte und geringe Plastizität | 6 |

| Oberflächen- oder Mittelaufkohlung | 5 |

| Qualität der Abschreckung und Intelligenz der Vorbehandlung | 5 |

| Wärmebehandlung und Materialkonflikt Verschluss Leder Seil | 1 |

| andere | 4 |

2.2.1 Einfluss der Wärmebehandlung auf den Schraubenbruch

Die Hauptfaktoren, die für den Bruch von Schrauben verantwortlich sind, sind die Gestaltung des Wärmebehandlungsprozesses und die Qualität des Prozesses sowie die Wasserstoffversprödung, Entkohlunglokales Überbrennen, schlechte Struktur, hohe Härte und geringe Plastizität. Diese Faktoren zusammengenommen sind für 82,8% der 87 untersuchten Fälle verantwortlich.

(1) Auswirkung der Gestaltung des Wärmebehandlungsprozesses und der Prozessqualität auf den Bruch von Schrauben

Anhand eines Beispiels wird gezeigt, wie sich unsachgemäße Wärmebehandlungsverfahren auf den Bruch von Schrauben auswirken. Wenn Untereutektoid abgeschreckt und vergütet Stahl 42CrMo als Schraubenwerkstoff verwendet wird und der Querschnitt groß ist (z. B. ≥ 500 mm), wird es schwierig, das Streckgrenzenverhältnis von 0,9 mit einer herkömmlichen Vergütungsbehandlung zu erreichen.

Um das Ziel zu erreichen, muss die Anlasstemperatur gesenkt werden, d. h. es ist ein Anlassen bei mittlerer oder niedrigerer Temperatur erforderlich. Dies würde jedoch zu einer geringeren Zähigkeit und einer höheren Festigkeit führen, und das metallografische Gefüge würde Defekte aufweisen (die zweite Art der Anlasssprödigkeit).

Die Prüfergebnisse eines Loses von Schrauben sind wie folgt: hohe Festigkeit (σb>1200 MPa), hohe Härte (HBS>400), und die metallographische Struktur ist gehärteter Troostit, was diese Beobachtung voll bestätigt.

Aus nationalen und internationalen Studien geht hervor, dass die Rissanfälligkeit mit zunehmender Festigkeit des Stahls zunimmt. Wenn also die Zähigkeit bei σb>1200 MPa unzureichend ist, kann es leicht zu einem Sprödbruch bei niedriger Spannung kommen.

(2) Auswirkung der Wasserstoffversprödung auf den Bruch der Schraube

Schrauben, die in korrosiven Umgebungen eingesetzt werden und eine hohe Festigkeit erfordern, müssen häufig mit einem Korrosionsschutz versehen werden.

Allerdings sind einige Korrosionsschutzverfahren, wie Verchromenkann zu Wasserstoffversprödung führen.

Die Forschung hat gezeigt, dass die Anfälligkeit für Wasserstoffversprödung umso größer ist, je höher die Materialstärke ist und je schneller die Risse wachsen.

Im Stahlgefüge folgt die Anfälligkeit für Wasserstoffversprödung im Allgemeinen dieser Reihenfolge: Martensit, oberer Bainit, unterer Bainit, Sorbit, Perlit, und Austenit. Die hohe Festigkeit hängt von der entsprechenden metallografischen Struktur ab.

Wasserstoffversprödung kann entweder durch internen oder externen Wasserstoff verursacht werden. Interner Wasserstoff entsteht während der Herstellung, während externer Wasserstoff während des Gebrauchs eindringt.

Im Allgemeinen führt interner Wasserstoff dazu, dass die Schraube vor oder nach der Verwendung reißt oder bricht, während externer Wasserstoff einen Akkumulationsprozess erfordert, um den Grad der Beschädigung zu erreichen, der zum Bruch der Schraube führt.

Daher dauert es seine Zeit, bis der Bolzen bricht.

Um wasserstoffversprödungsbedingte Brüche bei der Galvanisierung zu vermeiden, wird empfohlen, wasserstoffversprödungsfreie Beschichtungen zu verwenden, wie z. B. Zink-Chrom-Beschichtungen, die in Branchen wie der Automobil- und Luftfahrtindustrie üblich sind.

2.2.2 Einfluss der Bearbeitungsqualität auf den Bruch der Schraube

Während des Herstellungsprozesses von Schrauben können sich aufgrund unsachgemäßer Verarbeitung Defekte wie Falten, Furchen und Mikrorisse bilden. Diese Defekte führen oft zu weiteren Rissen oder Ausdehnungen des Schraubengewindes beim Walzen, Umformen oder bei der Wärmebehandlung. Insbesondere konzentrieren sich solche Defekte häufig auf den Gewindegrund.

Unter zyklischer Belastung sind Mikrorisse an der Wurzel von Schraubengewinden anfällig für Spannungskonzentrationen, die Ermüdungsquellen auslösen und Ermüdungsbrüche mit mehreren Quellen verursachen können.

In einer 350-MW-Gasturbinenanlage wurde ein Bearbeitungsstreifen auf der Bruchfläche der Heizschraube beobachtet. Dieser Streifen befand sich an der Verbindungsstelle zwischen der Schraube und dem Schraubenkopf. Außerdem wurde auf dem Streifen eine große Korrosionsgrube gefunden, was auf eine offensichtliche Spaltkorrosion vor dem Bruch der Schraube hinweist.

Weitere Inspektionen ergaben, dass die Oberfläche der polierten Stange rau war. Dies führte nicht nur zu einer Spannungskonzentration, sondern bot auch die Voraussetzungen für Spalt- und Spannungskorrosion.

Tabelle 7 zeigt die Einflussfaktoren und werkstoffbedingten Faktoren, die bei der Stichprobe der gebrochenen Schrauben zum Schraubenbruch beitragen. Sie enthält 39 Punkte, die sich auf Einschlüsse, Materialqualität, metallurgische Defekte und einen zu hohen Gehalt an chemischen Elementen beziehen und 86,7% der insgesamt 45 Punkte ausmachen.

Tabelle 7 Faktoren und Elemente, die den Bruch von Schrauben nach Materialien beeinflussen

| Artikel | 45 |

| Eingliederung | 16 |

| Qualität des Materials | 10 |

| Metallurgischer Fehler | 7 |

| Chemische Elemente von Werkstoffen | 6 |

| Segregation | 4 |

| Mikrorisse | 2 |

(1) Einfluss von Einschlüssen auf den Bruch von Schrauben

Wenn sich Magnesium und Kalzium aus Fremdeinschlüssen sowie Schwefel, Mangan, Chrom und andere Elemente im Material zur Korngrenze hin ablagern, kann dies zur Korngrenzenversprödung führen. Diese Versprödung kann in lokalen Bereichen auftreten und zu möglichen Rissen führen.

Darüber hinaus können zu große Einschlüsse in Schrauben, insbesondere in der Nähe der Oberflächenschicht, die Entstehung und Ausbreitung von Ermüdungsrissen in Schrauben beschleunigen.

Die gebänderte Verteilung von MnS Einschlüsse in Stahl kann auch die Anfälligkeit für wasserstoffinduzierte Rissbildung erhöhen.

(2) Wirkung der gelieferten Materialeigenschaften bei Bolzenbrüchen

In bestimmten Dienstleistungsumgebungen ist es nicht ausreichend, sich nur auf die Festigkeit und Härte von Schraubenwerkstoffen. Faktoren wie Plastizität, Schlagzähigkeit, Korrosionsbeständigkeit, Kerbempfindlichkeit und der Leistungsunterschied zwischen Raumtemperatur und Arbeitstemperatur müssen umfassend berücksichtigt werden.

Nichtkonformität bei der Materialleistung bedeutet, dass das gelieferte Material die Konstruktionsanforderungen nicht erfüllt.

Nachdem die Bolzen des Gasheizers einer Gasturbinenanlage gebrochen waren, wurde anhand der chemischen Zusammensetzung und der metallografischen Analyse festgestellt, dass die gebrochenen Bolzen nicht aus dem in der Konstruktion spezifizierten rostfreien Stahl des Typs 304 hergestellt waren. Stattdessen wurden sie nach mehreren verschiedenen Materialien aus rostfreiem Stahl wurden umgeschmolzen, und ihre Korrosionsbeständigkeit war unzureichend, was zu galvanischer Korrosion zwischen den Bolzen und der Blindplatte aufgrund der unterschiedlichen Elektrodenpotentiale zu Beginn führte.

Obwohl die gebrochenen Schrauben am Flansch des Zwischendruckregelventils eines Dampfturbinengenerators die Stichprobenprüfungen der mechanischen Festigkeit und der Kerbschlagzähigkeit bei Raumtemperatur bestanden, fielen beide bei der Prüfung bei einer Betriebstemperatur von 540 ℃ durch.

(3) Einfluss von metallurgischen Defekten der Werkstoffe auf den Schraubenbruch

Das Vorhandensein von Lockerheit, Blasen, Schlackeneinschlüssen und inneren Rissen in Schraubenmaterialien verringert die tatsächlich zulässige Spannung der Materialien erheblich.

Die Makro- und Mikroanalyse der Bruchfläche von hochfesten Schrauben zeigt, dass sich der Prozess nach dem Bruchbeginn an der Rissquelle schnell und instabil bis zum Bruch ausdehnt. Dies geschieht, weil das Material zahlreiche Mikrodefekte wie Mikrorisse und Mikroporen enthält, die die tatsächlich zulässige Spannung verringern und auch eine Voraussetzung für schnelles und instabiles Risswachstum sind.

Die Bildung dieser Mikrorisse hängt mit der unvollständigen Entgasung und Verschlackung beim Schmelzen sowie der unvollständigen Beseitigung beim anschließenden Schmieden zusammen.

Zu den Hauptfaktoren, die zu einem Schraubenbruch während der Verwendung beitragen, gehören die Vorspannkraft, eine ungleichmäßige Anzugskraft, unsachgemäße Anzugsmethoden, Installationsprobleme und andere damit verbundene Probleme.

Von den 92 erfassten Vorfällen waren diese drei Themen für 69 Vorfälle verantwortlich, was 75,0% der Fälle ausmacht (siehe Tabelle 8).

(1) Einfluss der Vorspannkraft auf den Bruch der Schraube

Die Dichtungsstruktur einer Klemmverbindung ist aufgrund der hohen Temperaturen und des hohen Drucks unzugänglich.

Zum Anziehen der Klemmschraube verwendet der Bediener einen etwa 1 Meter langen Spezialschlüssel, bis sich die Schraube nicht mehr weiter anziehen lässt. Dies führt jedoch dazu, dass die Vorspannung der Schraube die zulässige Spannung der Schraube übersteigt.

Sobald der Druck in der Rohrleitung steigt, nimmt die Belastung des Bolzens noch weiter zu, was schließlich dazu führt, dass der Bolzen in kürzester Zeit bricht.

Wenn bei einer Gruppe von Pleuelstangenbolzen eine Schraube nicht ausreichend vorgespannt ist, bildet sich ein großer Spalt zwischen Pleuelzapfen und Lagerbuchse.

Beim Hochgeschwindigkeitsbetrieb der Kurbelwelle wird die Schraube großen wechselnden Stoßbelastungen und Biegemomenten ausgesetzt, was zu Ermüdung und Brüchen führt. Die Last muss dann auf eine andere Schraube übertragen werden, die ebenfalls überlastet wird und ihrerseits bricht.

(2) Ungleiche Befestigungskraft und ungeeignete Befestigungsmethode

Bei der Wartung des Kompressors verwendete das Wartungspersonal keinen Drehmomentschlüssel, um die vorgesehene Anzugskraft auf die Schrauben anzuwenden. Stattdessen benutzten sie einen massiven Schraubenschlüssel und einen Vorschlaghammer, um die Kraft aufzubringen, wobei sie sich ausschließlich auf ihre Erfahrung verließen, um die korrekte Höhe des Drucks zu schätzen.

Infolgedessen war die auf die Bolzen ausgeübte Vorspannkraft uneinheitlich. Die Bolzen, die sich in Bereichen befanden, die für das Hämmern geeignet waren, erhielten eine höhere Vorspannkraft, während die Bolzen in weniger zugänglichen Bereichen weniger Kraft erhielten.

Nach der Analyse der Bruchverteilung der Zylinderkopfschrauben des Kompressors wurde festgestellt, dass die meisten Schrauben, die sich in der günstigen Einschlagstelle befanden, gebrochen waren, was mit den analytischen Ergebnissen übereinstimmt.

(1) Die Qualitätsziele für den Lebenszyklus mechanischer Produkte beruhen auf der Erreichung der Lebenszyklusqualität aller ihrer Teile, einschließlich der Schrauben. Ein innovativer Ansatz besteht darin, das Konzept der Lebenszyklusqualität auf Teilebene zu etablieren und die Einflussfaktoren für den Schraubenbruch zu ermitteln.

(2) Die Lebenszyklusqualität von Schrauben wird durch mehrere Phasen und Faktoren beeinflusst. Die Festlegung einer Reihe von Faktoren, die sich auf den Schraubenbruch auswirken, kann bei der Gesamtplanung und der Auswahl dieser Faktoren helfen und so die Ziele der Lebenszyklusqualität von Schrauben erreichen.

(3) Es besteht die Notwendigkeit, die Reihe der Einflussfaktoren des Schraubenbruchs kontinuierlich zu erweitern sowie das Lehrmaterial und die einschlägigen Dokumente zu ergänzen und zu überarbeiten, um die Anwendung des Konzepts der Lebenszyklusqualität für Schrauben und mechanische Produkte zu unterstützen.