Haben Sie sich schon einmal gefragt, wie Präzisionslöcher in Metallteilen entstehen oder wie ebene Flächen makellos werden? Dieser Artikel taucht ein in die faszinierende Welt der Bohr-, Hobel- und Schleifmaschinen. Er erforscht ihre unterschiedlichen Funktionen, verschiedene Typen und die präzisen Verfahren, mit denen sie Metallteile formen, glätten und veredeln. Am Ende werden Sie verstehen, wie diese Maschinen zu einer hochpräzisen Fertigung beitragen.

Das Bohrwerk ist eine Werkzeugmaschine, die für die Bearbeitung von Bohrungen mit größeren Abmessungen und höheren Genauigkeitsanforderungen eingesetzt wird, insbesondere für die Bearbeitung von Bohrungssystemen mit hohen Anforderungen an die gegenseitige Positionsgenauigkeit, die an verschiedenen Stellen der Teile verteilt sind.

Sie wird in der Regel für die Weiterverarbeitung von gegossenen, geschmiedeten oder gebohrten Löchern verwendet.

Je nach Zweck und Aufbau gibt es verschiedene Arten von Bohrmaschinen.

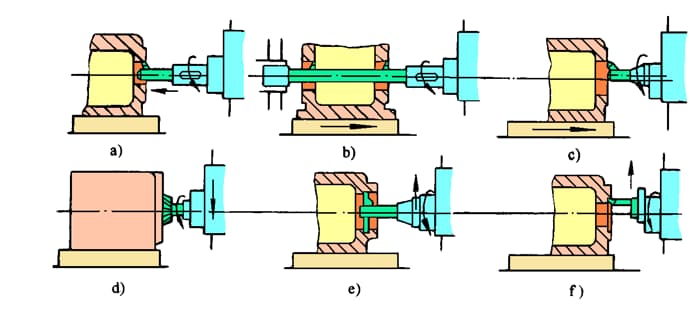

Bohren ist ein Verfahren zur Vergrößerung des Durchmessers, zur Verbesserung der Genauigkeit und zur Verringerung der Oberflächenrauhigkeit und die Korrektur der Position von gegossenen, geschmiedeten oder gebohrten Löchern.

Die Hauptbewegung beim Bohren ist die Drehung des Bohrwerkzeugs, während die Vorschubbewegung eine axiale oder radiale Bewegung der Spindel oder eine Längs- oder Querbewegung des Arbeitstisches sein kann.

Bohrwerkzeuge haben eine einfache Struktur und eine große Vielfalt, was sie vielseitiger macht. Allerdings ist die Produktionseffizienz bei der Bohrbearbeitung (insbesondere beim Einpunktbohren) gering.

Die Bohrungsbearbeitung eignet sich für die Serienfertigung von Teilen mit hohen Anforderungen an die Positioniergenauigkeit.

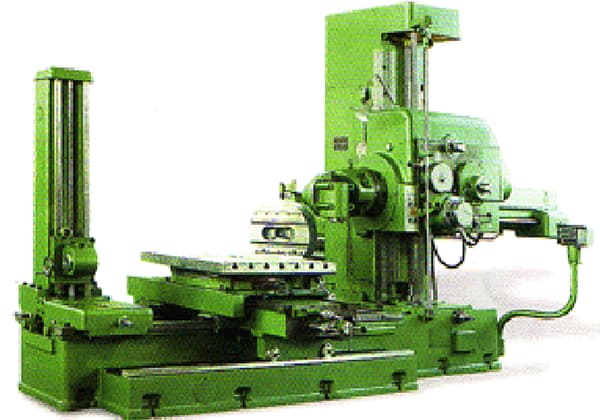

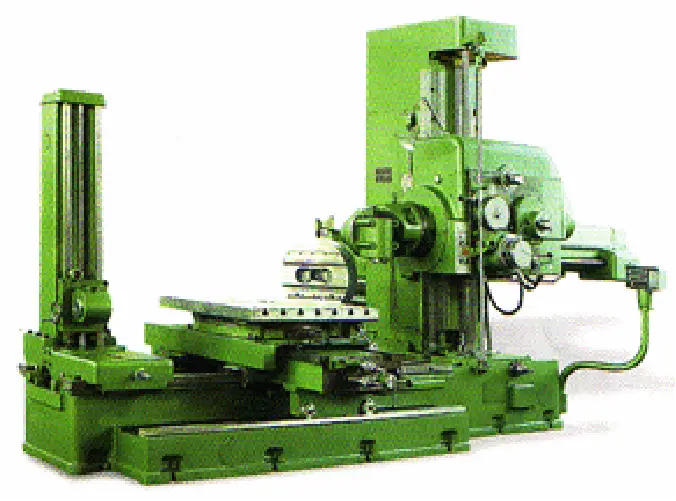

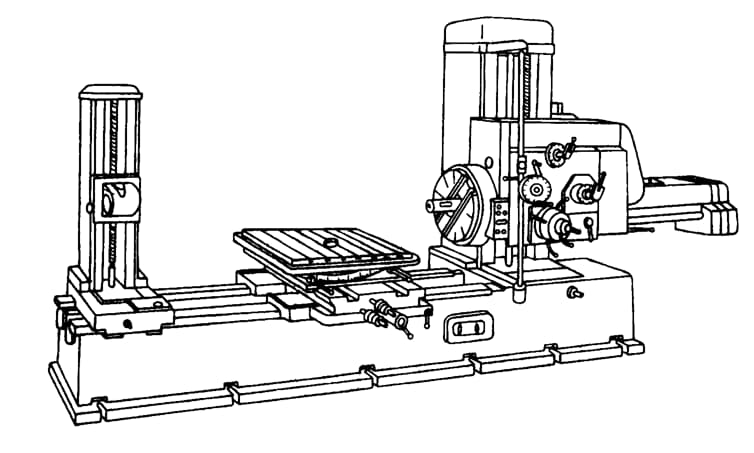

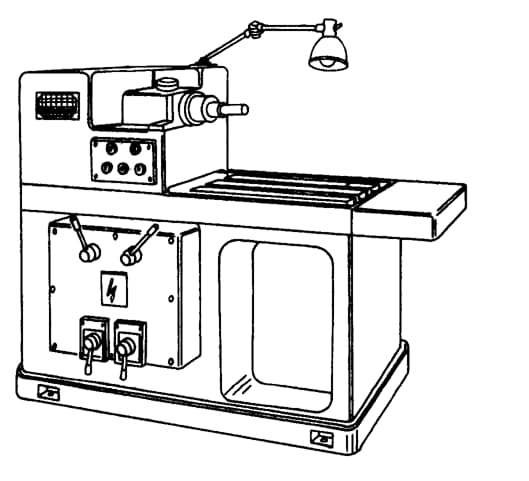

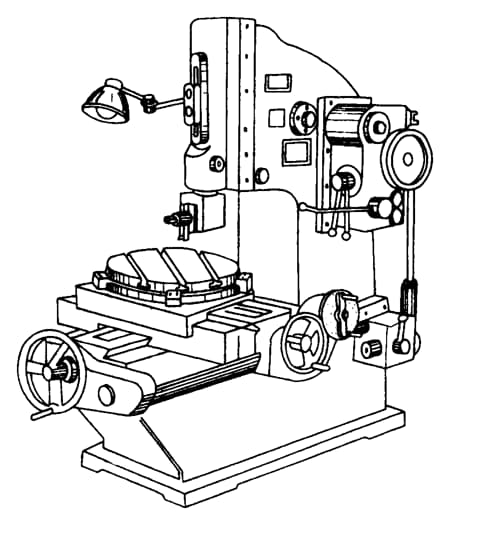

1. Horizontal-Fräsmaschine und Bohrmaschine

Merkmale der horizontalen Fräs- und Bohrmaschine:

Durch die horizontale Anordnung der Spindel eignet sie sich für die Bearbeitung von Bohrungen in Einzelstücken oder Kleinserien mit herkömmlicher Präzision.

2. Koordinaten-Bohrmaschine

Merkmale der Koordinaten-Bohrmaschine:

Koordinatenbohrmaschinen sind mit präzisen Messgeräten für Koordinatenpositionen ausgestattet, die eine genaue relative Positionierung zwischen Werkzeug und Werkstück gewährleisten.

Die von Koordinatenbohrmaschinen bearbeiteten Bohrungen können eine hohe Maß- und Formgenauigkeit sowie eine präzise Positionsgenauigkeit zwischen den Bohrungen oder zwischen den Bohrungen und einer Bezugsfläche erreichen.

Koordinatenbohrmaschinen können zum präzisen Anreißen und Konturieren sowie zum genauen Messen von Lochabständen und Geraden eingesetzt werden.

Sie werden hauptsächlich für die Bearbeitung von Präzisionsteilen, Vorrichtungen, Formen, Lehren und anderen Gegenständen verwendet, die eine hohe Präzision erfordern.

3. Präzisions-Bohrmaschine (Diamant-Bohrmaschine)

Präzisions-Bohrmaschine (Diamant-Bohrmaschine) Merkmale:

Präzisionsbohrmaschinen wurden früher nach ihren Diamantwerkzeugen benannt (die heute aus Hartlegierungen bestehen).

Das Präzisionsbohrwerk verfügt über eine hohe Schnittgeschwindigkeit und extrem kleine Schnitt- und Vorschubbeträge, die ein präzises und feines Bohren von Löchern im Werkstück ermöglichen. Daraus resultieren eine extrem hohe Maßgenauigkeit und eine geringe Oberflächenrauhigkeit.

Sie werden hauptsächlich für die Serienbearbeitung von Präzisionsbohrungen in wichtigen Teilen wie Pleuelstangen, Kolben, Hydraulikpumpengehäusen, Zylinderlaufbuchsen und anderen Komponenten verwendet.

Die Hobelmaschine ist eine Werkzeugmaschine, mit der verschiedene ebene Flächen und Schlitze bearbeitet werden können.

Entsprechend den unterschiedlichen Bearbeitungspositionen lassen sich Hobelmaschinen in zwei Typen unterteilen: Hobelmaschinen und Stoßmaschinen.

Je nach Zweck und Aufbau lassen sich Hobelmaschinen in verschiedene Typen unterteilen, darunter:

Hobelwerkzeuge sind einfach und vielseitig einsetzbar. Sie sind leicht zu schleifen, haben eine kurze Produktionsvorbereitungszeit und niedrige Kosten.

Bei der Hobelbearbeitung gibt es sowohl Arbeits- als auch Nichtarbeitswege, was zu einer geringeren Produktivität führt.

Beim Hobelschneiden kommt es zu einem Aufprall, der das Schneidwerkzeug leicht beschädigen kann. Die Schnittgeschwindigkeit ist begrenzt, und die Schnittwärme ist gering. Daher ist eine Kühlung mit Schneidflüssigkeit im Allgemeinen nicht erforderlich (außer beim Präzisionshobeln).

Die Hauptbewegung bei der Hobelbearbeitung ist die lineare Hin- und Herbewegung der Hobelmaschine (Bullhead-Hobelmaschine) oder des Arbeitstisches (Gantry-Hobelmaschine), und die Vorschubbewegung ist die intermittierende Querbewegung des Werkstücks, angetrieben durch den Arbeitstisch (Bullhead-Hobelmaschine) oder die intermittierende Querbewegung der Hobelmaschine, angetrieben durch den Werkzeughalter (Gantry-Hobelmaschine).

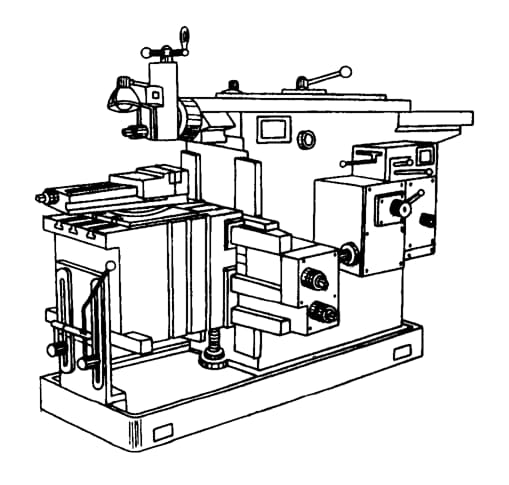

1. Dickkopfhobelmaschine

Bullhead Hobelmaschine Merkmale:

Die mechanische Stierkopfhobelmaschine hat eine einfache Struktur, einen zuverlässigen Betrieb und eine einfache Einstellung und Wartung.

Die hydraulische Stierkopfhobelmaschine hat eine größere Übertragungskraft, eine gleichmäßige Bewegung und kann eine stufenlose Geschwindigkeitsregelung erreichen. Er hat jedoch eine komplexere Struktur und höhere Kosten.

Bullhead-Hobelmaschinen werden hauptsächlich für die Bearbeitung mittlerer und kleiner Werkstücke eingesetzt, wobei die Länge des Werkstücks in der Regel 1 m nicht überschreitet.

Stierkopfhobelmaschinen finden breite Anwendung bei der Herstellung von verschiedenen großen Werkstücken wie Sockeln, Fundamenten, Gleitblöcken, Getriebedeckeln und so weiter.

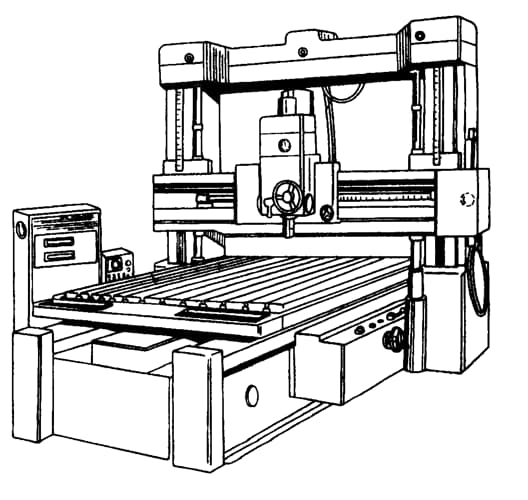

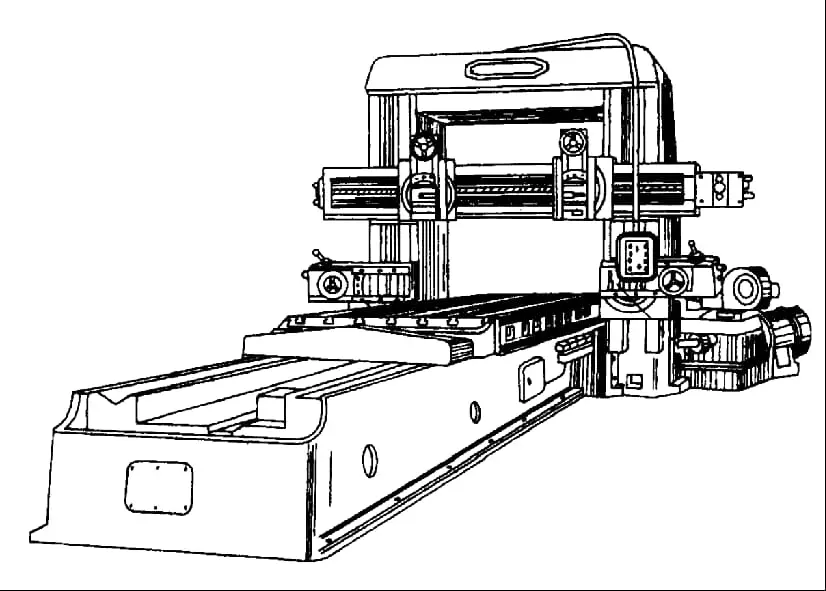

2. Portalhobelmaschine

Portalhobelmaschine Merkmale:

Die Hauptbewegung der Portalhobelmaschine wird von einem Gleichstrommotor angetrieben, der sich in einem weiten Bereich stufenlos regeln lässt. Dies erleichtert die Steuerung der Abrichtgeschwindigkeit und sorgt für einen reibungslosen Betrieb des Arbeitstisches.

Die Portalhobelmaschinen verfügen über vier Werkzeughalter und sind in Vorschubrichtung und Geschwindigkeit einfach zu bedienen, so dass sie sich für die Bearbeitung von ebenen Flächen und Seitenflächen von Werkstücken mit unterschiedlichen Höhen eignen.

Die Hauptbewegungen der Werkzeugmaschine, wie z. B. Vorschub, Heben, Verriegeln und Lösen des Trägers, Eilgang des Arbeitstisches, Vorschub und Eilrückzug, können zentral gesteuert werden, um einen automatischen Zyklus zu erreichen.

Portalhobelmaschinen werden hauptsächlich für die Bearbeitung großer Werkstücke eingesetzt und können für Schrupp- und Schlichtbearbeitungen verwendet werden. Sie können auch mehrere Aufgaben in einem Arbeitsgang erledigen, z. B. Hobeln, Fräsen und Schleifen.

3. Freischwinger-Hobelmaschine

Freischwinger-Hobelmaschine Merkmale:

Die Arbeitseigenschaften einer Auslegerhobelmaschine ähneln denen einer Portalhobelmaschine.

Sie eignet sich besonders für die Bearbeitung von Werkstücken, die eine große Breite haben, aber nicht über die gesamte Breite bearbeitet werden müssen.

Die Steifigkeit des Trägers einer Auslegerhobelmaschine ist jedoch geringer als die einer Portalhobelmaschine. Infolgedessen ist die Bearbeitungsgenauigkeit begrenzt.

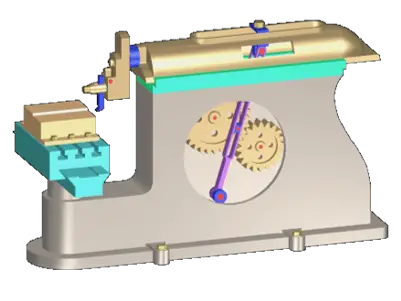

4. Nutenfräsmaschine (Vertikalhobelmaschine)

Nutenfräsmaschine Merkmale:

Die Hauptbewegung einer Stanzmaschine ist die Hin- und Herbewegung des Stößels und des Schneidwerkzeugs, während die Vorschubbewegung die Drehbewegung (Umfangsvorschub) des kreisförmigen Arbeitstisches ist, der durch das Werkstück angetrieben wird, und die Längs- und Querbewegung des vertikalen Schlittens.

Sie wird hauptsächlich für die Bearbeitung verschiedener Nuten, vertikaler Ebenen und Formflächen in der Einzelteil- oder Kleinserienfertigung eingesetzt.

Eine Werkzeugmaschine, die mit einer Schleifscheibe oder einem anderen Schleifwerkzeug Schleifarbeiten an einem Werkstück durchführt, wird als "Schleifmaschine" bezeichnet. Schleifmaschinen werden hauptsächlich für die Bearbeitung von abgeschreckten und gehärteten Stahlteilen eingesetzt. Durch das Schleifen können Oberflächen mit hoher Präzision und geringer Rauheit erzielt werden. Im Allgemeinen ist es das letzte Verfahren der mechanischen Bearbeitung.

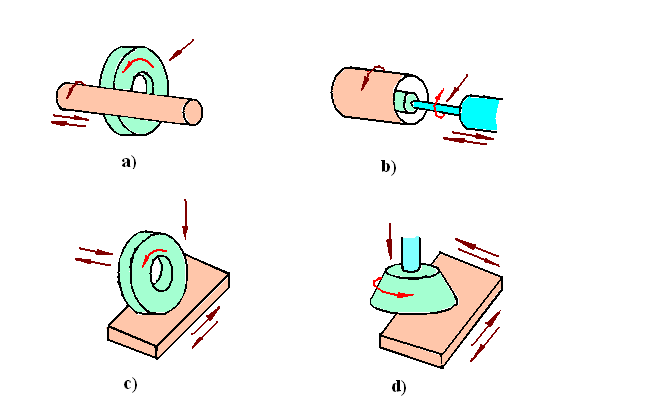

Je nach Verwendungszweck und Aufbau lassen sich die Schleifmaschinen in die folgenden Typen unterteilen:

1) Das Schleifen ist eine Präzisionsbearbeitungsmethode, die häufig für abgeschreckten Stahl, harte Legierungen usw. verwendet wird. Es kann eine hohe Genauigkeit (IT6-5) und eine geringe Oberflächenrauhigkeit (Ra=0,8-0,4 μm) des Werkstücks erreichen.

2) Die Hauptbewegung ist die Hochgeschwindigkeitsrotation der Schleifscheibe relativ zum Werkstück. Die Umfangsgeschwindigkeit der Schleifscheibe beträgt im Allgemeinen etwa 35 m/s.

3) Die Schleifscheibe ist ein nicht-metallisch Schneidwerkzeug aus Abrasivstoffen (z. B. Tonerde Al2O3, Siliziumkarbid, Borkarbid usw.) und Bindemittel. Aufgrund der hohen Schleifgeschwindigkeit und der Härte des Werkstücks entsteht während des Schleifvorgangs eine große Schneidwärme.

Daher ist eine ausreichende Kühlung und Schmierung mit Schneidflüssigkeit erforderlich, um die Oberflächenqualität und die Produktionseffizienz zu verbessern.

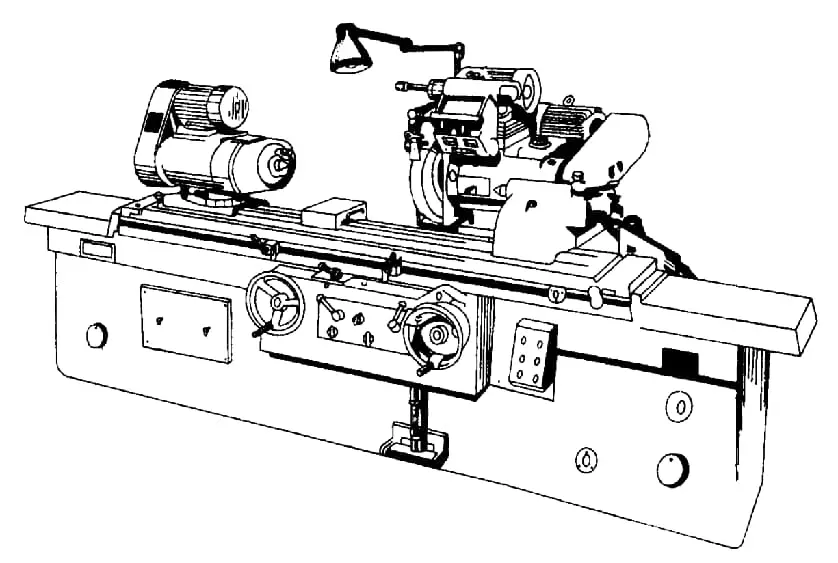

1. Universal-Rundschleifmaschine

Merkmale der Universal-Rundschleifmaschine:

1)Die Drehbewegung der Schleifscheibe ist die Hauptbewegung beim Schleifen, mit drei Vorschubbewegungen: Die Spindel treibt das Werkstück zur Drehung für die radiale Vorschubbewegung an, der Tisch treibt das Werkstück zur linearen Hin- und Herbewegung für die Längsvorschubbewegung an, und die intermittierende Bewegung der Schleifscheibe entlang der Radiusrichtung zum Werkstück ist die Quervorschubbewegung.

Darüber hinaus gibt es zwei Hilfsbewegungen: Um die Bewegung der Schleifscheibe zu erleichtern und Leerlaufzeiten zu vermeiden, kann die Schleifscheibe einen festen Querhub im Eilgang ausführen; zum Be- und Entladen des Werkstücks kann die Reitstockpinole eine Teleskopbewegung ausführen.

2)Die Universal-Rundschleifmaschine kann nicht nur die zylindrische Außenfläche von zylindrischen Werkstücken schleifen, sondern auch die Innenbohrung und die konische Fläche (der Tisch hat eine horizontale Drehfunktion); geeignet für die Präzisionsbearbeitung von einzelnen oder Kleinserienteile.

2. Innenschleifmaschine

Merkmale der Innenschleifmaschine:

1) Die Rotationsbewegung der Schleifscheibe ist die Hauptbewegung beim Schleifen. Es gibt drei Vorschubbewegungen: die Drehung des Werkstücks, die von der Spindel angetrieben wird, ist die Umfangsvorschubbewegung, die hin- und hergehende lineare Bewegung des Spindelstocks, die vom Arbeitstisch angetrieben wird, ist die Längsvorschubbewegung, und die Bewegung des Schleifscheibenrahmens entlang des Sattels ist die Quervorschubbewegung.

2) Aufgrund der Begrenzung des Durchmessers des zu schleifenden Werkstücks ist der Durchmesser der Schleifscheibe im Allgemeinen klein, und um die erforderliche Schnittgeschwindigkeit für die Präzisionsbearbeitung zu erreichen, liegt die Drehzahl der Schleifscheibe in der Regel über 10.000 U/min.

Sie eignet sich für das Präzisions-Innenschleifen von Teilen in der Einzelteil- oder Kleinserienfertigung.

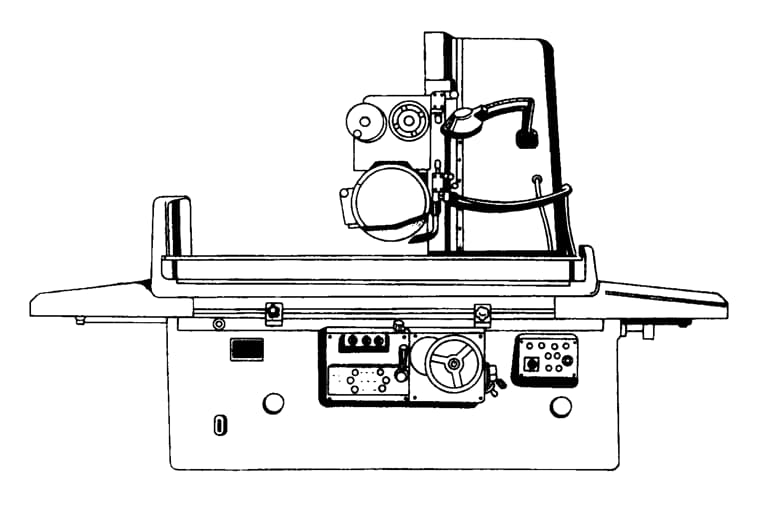

3. Flachschleifmaschine für Horizontalspindel-Rundtisch

Merkmale der Horizontalspindel-Flachschleifmaschine:

1) Die Rotationsbewegung der Schleifscheibe ist die Hauptbewegung. Die lineare Hin- und Herbewegung des Arbeitstisches, die durch das Werkstück angetrieben wird, ist die Längsvorschubbewegung. Die Querbewegung der Schleifscheibe entlang des Schlittens ist die Querzustellbewegung, und die vertikale Zustellbewegung wird durch die kombinierte Bewegung des Schleifscheibenrahmens und des Schlittens entlang der Säulenführungsschiene erreicht.

2) Das Werkstück wird elektrisch auf dem Arbeitstisch positioniert, wodurch die Positionierung und Spannen sehr bequem.

3) Der Längsvorschub wird hydraulisch gesteuert, und der Quervorschub kann hydraulisch oder manuell gesteuert werden, während der Vertikalvorschub manuell gesteuert wird, was die Bedienung erleichtert.

4) Sie hat einen großen Bearbeitungsbereich und eine hohe Produktionseffizienz und eignet sich für die Präzisionsbearbeitung von flachen Teilen in Einzel- oder Serienfertigung.

4. Vertikale Spindel-Rundtisch-Flachschleifmaschine

Merkmale einer Flachschleifmaschine mit vertikaler Spindel:

1) Die Rotationsbewegung der Schleifscheibe um die vertikale Spindel ist die Hauptbewegung. Der vom Werkstück angetriebene Rundtisch ist die Vorschubbewegung (und der Rundtisch kann sich auch in Längsrichtung entlang der Bettführungsschiene bewegen). Die Bewegung des Schleifscheibenrahmens entlang der Säule ist die vertikale Vorschubbewegung.

2) Aufgrund des großen Durchmessers der Schleifscheibe werden häufig Wendeplatten zum Schleifen verwendet.

3) Sie hat eine hohe Produktionseffizienz und eignet sich für die Präzisionsbearbeitung von kleinen Teilen, die in Losen hergestellt werden, oder von flachen Oberflächen und Endflächen von ringförmigen Teilen mit großem Durchmesser.