Haben Sie sich jemals gefragt, welche Wissenschaft hinter dem Verbinden von Metallen steckt, ohne sie zu schmelzen? Hartlöten ist ein faszinierender Prozess, bei dem Metalle mithilfe eines auf einen bestimmten Temperaturbereich erhitzten Zusatzwerkstoffs verbunden werden. In diesem Artikel tauchen wir in die Welt des Hartlötens ein und erforschen seine Eigenschaften, Vorteile und verschiedenen Arten. Entdecken Sie mit uns die Geheimnisse dieser wichtigen Metallbearbeitungstechnik und erfahren Sie, wie sie die Produkte prägt, die wir täglich verwenden.

Hartlöten ist ein Hochtemperatur-Fügeverfahren, bei dem ein Lot auf eine Temperatur von typischerweise mehr als 450°C (842°F) erhitzt wird. Diese Temperatur wird sorgfältig so gewählt, dass sie über dem Liquiduspunkt des Zusatzwerkstoffs, aber unter der Solidustemperatur der zu verbindenden Grundwerkstoffe liegt.

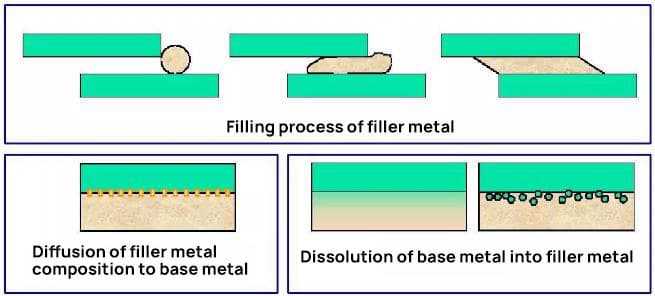

Während des Lötvorgangs benetzt das geschmolzene Lot die Oberfläche der unedlen Metalle, was durch eine geeignete Flussmittelanwendung oder eine kontrollierte Atmosphäre erleichtert wird. Durch die Kapillarwirkung wird der flüssige Zusatzwerkstoff dann in den engen Fugenspalt gezogen. Wenn die Baugruppe abkühlt, verfestigt sich das Lot und schafft eine starke metallurgische Verbindung zwischen den Grundwerkstoffen.

Diese vielseitige Technik ermöglicht das Verbinden ähnlicher oder unterschiedlicher Metalle und führt zu hochfesten Verbindungen mit ausgezeichneter thermischer und elektrischer Leitfähigkeit. Hartlöten ist in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Heizungs-, Lüftungs- und Klimatechnik weit verbreitet, da es dichte Verbindungen schafft und komplexe Baugruppen mit minimaler Verformung zusammenfügt.

(1) Der Schmelzpunkt des Schweißzusatzes ist wesentlich niedriger als der des Grundmetalls, in der Regel um mindestens 50°C (90°F). Dieser Temperaturunterschied gewährleistet, dass das Grundmetall während des Lötvorgangs in einem festen Zustand bleibt und seine strukturelle Integrität und mechanischen Eigenschaften beibehält.

(2) Die Zusammensetzung des Zusatzwerkstoffs unterscheidet sich deutlich von der des Grundmetalls. Diese Unterschiede in der Zusammensetzung sind darauf ausgerichtet, bestimmte metallurgische Eigenschaften zu erzielen, wie z. B. eine verbesserte Benetzbarkeit, verbesserte Fließeigenschaften und Kompatibilität mit dem Grundmetall für eine optimale Verbindungsfestigkeit.

(3) Der geschmolzene Zusatzwerkstoff wird durch eine Kombination aus Benetzungswirkung und Kapillarkraft in den Fugenspalt zwischen den Grundmetallkomponenten gezogen und dort gehalten. Dieses Phänomen, das als Kapillarwirkung oder Kapillarfluss bekannt ist, wird von Faktoren wie Oberflächenspannung, Viskosität und dem Spaltabstand bestimmt, der für optimale Ergebnisse typischerweise zwischen 0,025 und 0,125 mm (0,001 bis 0,005 Zoll) liegt.

(4) Die metallische Bindung wird durch die gegenseitige Diffusion von Atomen an der Grenzfläche zwischen dem flüssigen Schweißzusatz und dem festen Grundmetall hergestellt. Durch diesen Diffusionsprozess entsteht eine intermetallische Schicht, die für die Bildung einer starken, kontinuierlichen metallurgischen Verbindung entscheidend ist. Das Ausmaß und die Art dieser Diffusionszone beeinflussen die mechanischen Eigenschaften und die Korrosionsbeständigkeit der Verbindung erheblich.

Zersetzung des Lötprozesses

Hartlöten Vorteile:

Hartlöten Nachteile:

1) Klassifizierung nach dem Schmelzpunkt des Lots

2) Klassifizierung nach Löttemperatur

3) Klassifizierung nach Wärmequelle

4) Klassifizierung nach Atmosphäre

5) Klassifizierung nach der Anwendung von Schweißzusatzwerkstoffen

6) Klassifizierung nach Fugenform

Liquidus: Die niedrigste Temperatur, bei der das Hartlot vollständig flüssig ist.

Solidus: Die höchste Temperatur, bei der das Hartlot vollständig fest ist.

Benetzung:

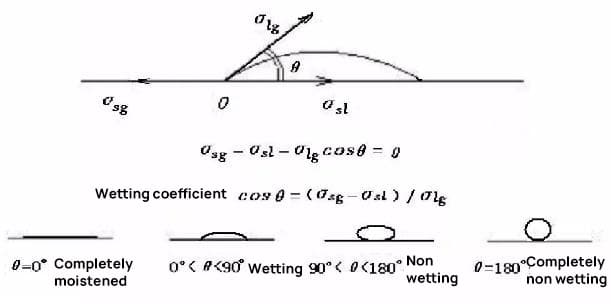

Unter Benetzung versteht man die Fähigkeit einer Flüssigkeit, den Kontakt mit einer festen Oberfläche aufrechtzuerhalten, die durch intermolekulare Wechselwirkungen entsteht, wenn die beiden zusammengebracht werden. Es ist ein entscheidendes Phänomen beim Löten, das Folgendes umfasst:

In freiem Zustand neigt eine Flüssigkeit aufgrund der Oberflächenspannung dazu, eine kugelförmige Gestalt anzunehmen. Wenn eine Flüssigkeit einen Festkörper berührt:

Der Grad der Benetzung wird durch den Kontaktwinkel (θ) bestimmt, der sich zwischen der flüssigen und der festen Phase an ihrer Grenzfläche bildet. Für ein effektives Hartlöten sollte der Benetzungswinkel des Zusatzwerkstoffs in der Regel weniger als 20° betragen.

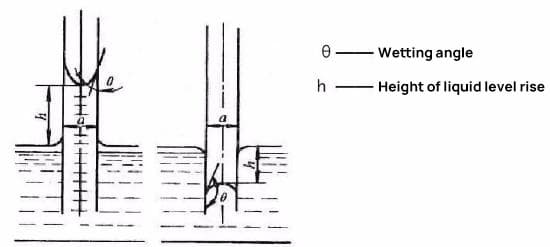

Kapillarwirkung:

Es wird davon ausgegangen, dass, wenn zwei parallel zueinander stehende Metallplatten senkrecht in eine unendliche Menge flüssigen Lots eingelegt werden, die Platten unendlich sind und die Menge des Lots unbegrenzt ist.

Je nach den Benetzungseigenschaften des Lots auf den Metallplatten führt der Kapillareffekt entweder zu der in Abbildung (a) oder zu der in Abbildung (b) dargestellten Situation. Wenn das Lot in der Lage ist, die Metallplatten zu benetzen, wird das in Abbildung (a) dargestellte Ergebnis eintreten; wenn nicht, wird das in Abbildung (b) dargestellte Ergebnis eintreten.

Sn-basierte und Pb-basierte Weichlote:

Diese Lote zeichnen sich durch hervorragende Benetzungs- und Ausbreitungseigenschaften auf Kupfer und verschiedenen anderen Metallen aus, was sie zur ersten Wahl in der Elektronikindustrie macht. Insbesondere Lote auf Sn-Basis gewinnen aufgrund von Umweltbedenken und behördlichen Auflagen zunehmend an Bedeutung.

Cd-basiertes Lötzinn:

Diese Lote bestehen in erster Linie aus Cadmium-Silber-Legierungen und bieten eine hervorragende Hitze- und Korrosionsbeständigkeit. Ihre Verwendung wird jedoch aufgrund der Toxizität von Cadmium zunehmend eingeschränkt, was zur Entwicklung sichererer Alternativen geführt hat.

Lötmittel auf Zn-Basis:

Lote auf Zinkbasis sind eine kostengünstige Option mit guten mechanischen Eigenschaften und Korrosionsbeständigkeit. Sie sind besonders nützlich bei Anwendungen, die einen höheren Schmelzpunkt als herkömmliche Sn-Pb-Lote erfordern.

Weichlöten auf Au-Basis:

Lote auf Goldbasis bieten eine außergewöhnliche Korrosionsbeständigkeit und werden häufig in hochzuverlässigen elektronischen Anwendungen sowie in der Luft- und Raumfahrt eingesetzt. Ihre hohen Kosten beschränken die breite Anwendung auf spezialisierte Sektoren.

Andere Weichlote mit niedrigem Schmelzpunkt:

Bleifreies Lötzinn:

Als Reaktion auf Umwelt- und Gesundheitsbedenken wurden bleifreie Lote entwickelt, die heute in der Elektronikindustrie weit verbreitet sind. Zu den gängigen bleifreien Formulierungen gehören SAC-Legierungen (Zinn-Silber-Kupfer), die ein ausgewogenes Verhältnis von Leistung, Zuverlässigkeit und Kosteneffizienz bieten. Diese Lote erfordern in der Regel etwas höhere Verarbeitungstemperaturen und können im Vergleich zu herkömmlichen Pb-Sn-Loten andere Benetzungseigenschaften aufweisen.

Hartlote spielen eine entscheidende Rolle bei der Verbindung von Bauteilen mit hoher Festigkeit und Zuverlässigkeit. Ihre Auswahl ist entscheidend für das Erreichen einer optimalen Verbindungsleistung bei verschiedenen industriellen Anwendungen.

Zu den wichtigsten Kategorien von Hartlötmitteln gehören:

Schweißzusatzwerkstoffe auf Aluminiumbasis:

Speziell für das Löten von Aluminium und seinen Legierungen entwickelt. Sie bieten hervorragende Benetzungs- und Fließeigenschaften und gewährleisten starke Verbindungen, während die Korrosionsbeständigkeit des Grundmaterials erhalten bleibt. Wird häufig in der Luft- und Raumfahrt, der Automobilindustrie und der HLK-Industrie verwendet.

Hartlötmittel auf Silberbasis:

Sie sind bekannt für ihre außergewöhnliche Vielseitigkeit und Leistungsfähigkeit bei einer Vielzahl von Metallen. Diese Legierungen haben einen niedrigen Schmelzpunkt, hervorragende Fließeigenschaften und eine hohe Verbindungsfestigkeit. Aufgrund ihrer hervorragenden Leitfähigkeit und Korrosionsbeständigkeit werden sie häufig in der Elektrotechnik, Medizintechnik und Luft- und Raumfahrt eingesetzt.

Schweißzusatzwerkstoffe auf Kupferbasis:

Schweißzusatzwerkstoffe auf Nickelbasis:

Obwohl sie im Originaltext nicht erwähnt werden, sind sie für Hochtemperaturanwendungen wichtig. Sie bieten eine hervorragende Festigkeit und Korrosionsbeständigkeit bei hohen Temperaturen und eignen sich daher für die Luft- und Raumfahrt, die Nuklearindustrie und die chemische Industrie.

Schweißzusatzwerkstoffe auf Edelmetallbasis (einschließlich Gold und Palladium):

Diese spezialisierten Schweißzusatzwerkstoffe bieten einzigartige Eigenschaften wie hohe Korrosionsbeständigkeit, Biokompatibilität und Leistung in extremen Umgebungen. Sie werden in kritischen Anwendungen in der Medizin, der Luft- und Raumfahrt und der Elektronikindustrie eingesetzt.

Siehe auch:

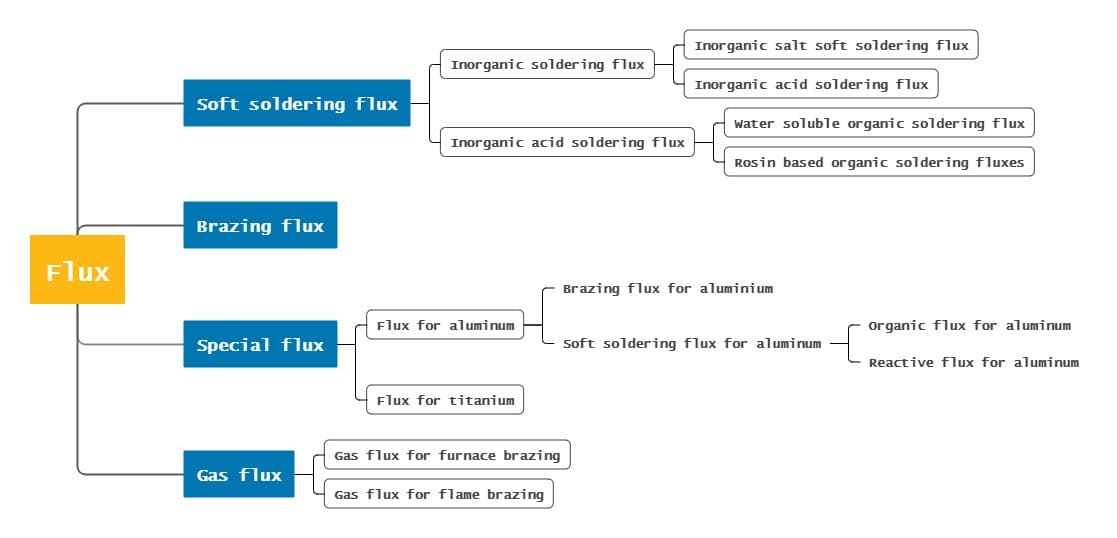

Funktion und Leistungsanforderungen von Hartlötflussmitteln:

1) Beseitigung von Oxidschichten auf Metalloberflächen, wodurch optimale Bedingungen für die Benetzung und Verteilung des Zusatzwerkstoffs geschaffen werden.

2) Bilden Sie während des Lötprozesses eine schützende Flüssigkeitsbarriere über den Oberflächen des Grundmetalls und des Zusatzwerkstoffs.

3) Wirkt als Grenzflächenmittel, um die Benetzungseigenschaften zu verbessern und die Ausbreitung des Zusatzwerkstoffs zu fördern.

Notwendigkeit der Entfernung von Oxidschichten beim Hartlöten

Das Vorhandensein von Oxidschichten auf Metalloberflächen beeinträchtigt das Benetzungs- und Ausbreitungsverhalten von Hartlötmitteln erheblich, so dass sie für eine erfolgreiche Verbindungsbildung entfernt werden müssen. Die Herausforderungen, die mit der Entfernung von Oxidschichten verbunden sind, sind direkt proportional zu:

Eine wirksame Entfernung der Oxidschicht kann durch verschiedene Techniken erreicht werden:

Hartlötflussmittel erfüllen mehrere wichtige Funktionen, die über die Entfernung von Oxiden hinausgehen:

Tabelle 1 Bildungsrate des Oxidfilms in trockener Luft

| Metall | 1 Minute | 1 Stunde | 1 Tag |

| Rostfreier Stahl | 10 | 10 | 10 |

| Eisen | 20 | 24 | 33 |

| Aluminium | 20 | 80 | 100 |

| Kupfer | 33 | 50 | 50 |

Beim Hartlöten wird in erster Linie Argon als neutrales Gas verwendet, wobei Stickstoff bei bestimmten Anwendungen eine Alternative darstellt.

Argon, ein inertes Edelgas, dient in erster Linie als Schutzatmosphäre für das Werkstück. Es schirmt den Lötbereich zwar wirksam vor atmosphärischen Verunreinigungen ab, ist aber nicht in der Lage, Oxidschichten von Metalloberflächen direkt zu entfernen.

Die Entfernung bestimmter Oxidschichten beim Löten erfolgt durch eine Kombination von Mechanismen:

Wie aus metallurgischen Datentabellen hervorgeht, übersteigen die Zersetzungstemperaturen der meisten Metalloxide sowohl die Schmelz- als auch die Siedepunkte ihrer jeweiligen Grundmetalle erheblich. Diese thermische Beziehung führt zu der Schlussfolgerung, dass die Zersetzung der Oxide nicht allein durch den Erhitzungsprozess beim Hartlöten erreicht werden kann.

Um Oxidschichten während des Lötens effektiv zu handhaben, werden oft zusätzliche Strategien eingesetzt:

| Oxid | Zersetzungstemperatur (℃) | Oxid | Zersetzungstemperatur (℃) |

| Au2O | 250 | PbO | 2348 |

| Ag2O | 300 | NiO | 2751 |

| Punkt2O | 300 | FeO | 3000 |

| CdO | 900 | MnO | 3500 |

| Cu2O | 1835 | ZnO | 3817 |

1. Eisen löten

Eigenschaften: niedrige Temperatur

Umfang der Anwendung:

1. Es ist für das Löten (mit Zinn-Blei oder Blei-basierte Füllstoff Metall) mit Löttemperatur niedriger als 300C;

2. Für das Löten dünner und kleiner Teile ist ein Flussmittel erforderlich.

2. Brennerlöten, Brennerlötung

Eigenschaften: einfach, flexibel und weit verbreitet

Anwendungsbereich: In der Regel wird das Werkstück zunächst mit neutraler Flamme oder leichter Schwelflamme/allgemeinem Gasbrenner oder speziellem Lötbrenner (Brenner kann auch zum Weichlöten verwendet werden) erwärmt:

1. Es eignet sich für das Löten einiger Schweißnähte, die durch die Form, Größe und Ausstattung der Schweißnähte begrenzt sind und nicht mit anderen Methoden gelötet werden können.

2. Automatisches Flammlöten kann verwendet werden

3. Schweißbarer StahlRostfreier Stahl, Hartlegierungen, Gusseisen, Kupfer, Silber, Aluminium usw. und deren Legierungen

4. Gängige Schweißzusatzwerkstoffe sind Kupfer-Zink, Kupfer-Phosphor, Silberbasis, Aluminiumbasis und Zink-Aluminium-Schweißzusatzwerkstoffe

3. Tauchlöten, Tauchlöten

(Salzbad und Metallbad, geeignet für die Massenproduktion)

4. Schwalllöten, Wellenlöten, Sprühlöten

(Eine Variante des Metallbadlötens, die hauptsächlich zum Löten von Leiterplatten verwendet wird)

5. Widerstandslöten

Extrem schnelle Erwärmung und hohe Produktivität.

6. Induktionslöten

Schnelle Erwärmung, geringere Oxidation und kleine Lötstellen.

Der Produktionsprozess des Hartlötens umfasst mehrere Schritte, darunter die Vorbereitung der Werkstückoberfläche vor dem Löten, die Montage, die Platzierung des Hartlots, das Löten, die Nachbehandlung nach dem Löten und andere damit verbundene Prozesse.

1. Ausführung der Lötverbindung

Bei der Konstruktion einer Lötverbindung sollte in erster Linie auf die Festigkeit geachtet werden, gefolgt von verfahrenstechnischen Aspekten wie der Gewährleistung der Maßhaltigkeit der Baugruppe, der ordnungsgemäßen Montage und Positionierung der Teile, der Platzierung des Lots und dem Spiel der Lötverbindung.

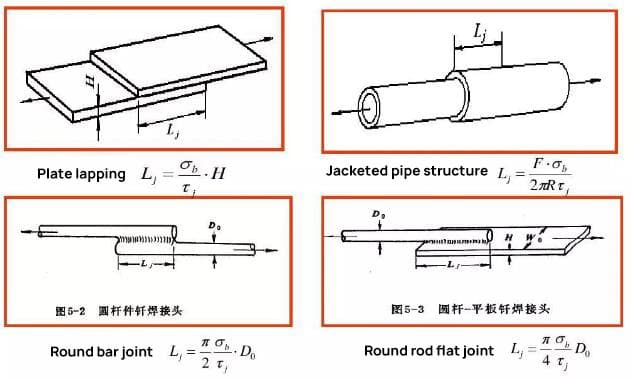

Die Überlappungsverbindung wird üblicherweise für Lötverbindungen verwendet.

In der praktischen Produktion beträgt die Überlappungslänge bei Lötverbindungen mit hochfesten Silber-, Kupfer- oder Nickellegierungen in der Regel das 2-3fache der Dicke des dünneren Teils.

Bei Lötstellen, die mit Weichloten wie Zinn-Blei hergestellt werden, kann die Überlappungslänge das 4-5fache der Dicke des dünneren Stücks betragen, sollte aber 15 mm nicht überschreiten.

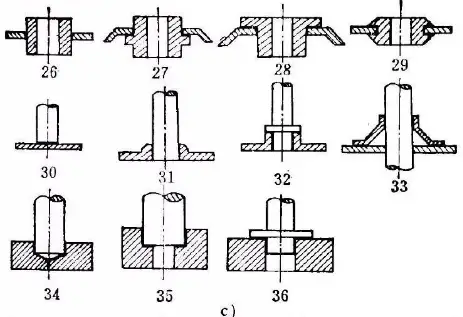

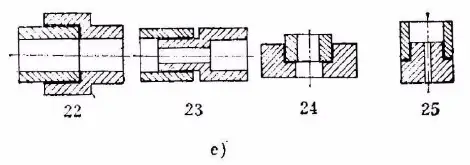

Arten von Lötverbindungen

a) Verbindungsform des Hartlötens von Platten

b) Verbindungsform von T-Form und Fasenlötung

c) Verbindungsform von Rohr oder Stab und Platte

d) Verbindungsform des Drahtkontaktlötens

e) Verbindungsform der Rohrlötung

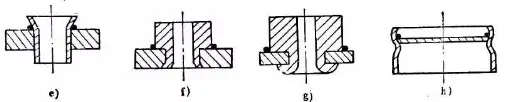

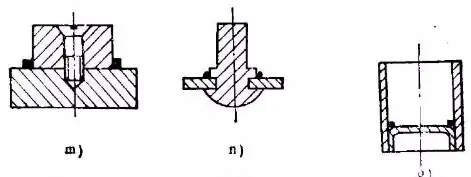

Verfahren zur Positionierung einer Lötverbindung

a) Schwerkraftpositionierung b) Festsitz c) Rändelung d) Flanschen

e) Abfackeln f) Spinnen g) Gesenkschmieden h) Einschnüren

i) Hinterschnitt j) Schlitzen und Biegen k) Klemmen l) Positionierstift

m) Schrauben n) Nieten o) Punktschweißen

2. Oberflächenvorbereitung der Schweißnaht

Vor dem Hartlöten ist es wichtig, die Oberfläche des Werkstücks gründlich von Oxid, Fett, Schmutz und Farbe zu befreien.

In einigen Fällen kann es erforderlich sein, die Teile vor dem Löten mit einer speziellen Metallschicht zu beschichten.

(1) Ölfleck entfernen

Ölflecken können mit organischen Lösungsmitteln entfernt werden.

Zu den üblichen organischen Lösungsmitteln gehören Alkohol, Tetrachlorkohlenstoff, Benzin, Trichlorethylen, Dichlorethan und Trichlorethan.

(2) Entfernung von Oxid

Vor dem Löten können die Oxidschichten auf der Oberfläche des Teils mit mechanischen Methoden, chemischen Ätzmethoden und elektrochemischen Ätzmethoden bearbeitet werden.

3. Montage und Befestigung

Lötmetalle werden bei verschiedenen Lötverfahren verwendet, mit Ausnahme des Flamm- und des Lötkolbenlötens, von denen die meisten vorab auf die Verbindung aufgetragen werden. Die Schwerkraft und die Kapillarität des Spalts sollten so weit wie möglich ausgenutzt werden, um das Lot zu ermutigen, den Spalt zu füllen, wenn es angebracht wird.

Pastenlot sollte direkt auf die Lötstelle aufgetragen werden, und das Pulverlot kann mit einem Klebstoff gemischt werden, bevor es auf die Lötstelle aufgetragen wird.

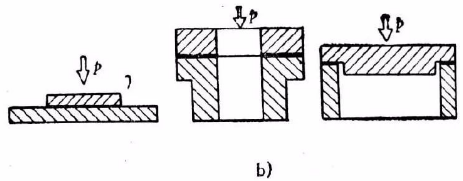

4. Verfahren zum Einbringen des Zusatzwerkstoffs

a) Platzierung von ringförmigem Lot

b) Platzierung von Folienlot

P - angewandter Druck