Stellen Sie sich vor, Sie könnten die härtesten Materialien mit Präzision und Effizienz bearbeiten - das ist das Versprechen von Hartlöten und Diffusionsschweißen in der Diamantwerkzeugherstellung. In diesem Artikel erfahren Sie, wie diese fortschrittlichen Verfahren stärkere und langlebigere Diamantwerkzeuge herstellen, indem sie diese unter hohen Temperaturen mit Metallen verbinden. Entdecken Sie die Wissenschaft, die hinter diesen Methoden steht, und ihre praktischen Anwendungen in verschiedenen Branchen, vom Steinschneiden bis zur Luft- und Raumfahrt. Am Ende des Artikels werden Sie verstehen, warum diese Verfahren die Welt der Fertigung grundlegend verändern.

Vorwort

Diamant ist bekannt für seine hohe Härte, seine hohe Verschleißfestigkeit, seine hohe Wärmeleitfähigkeit und seinen niedrigen Wärmeausdehnungskoeffizienten, was ihn zum optimalen Werkstoff für Schneid- und Schleifwerkzeuge macht.

Diamantwerkzeuge werden in großem Umfang zum Schneiden und Schleifen von harten und spröden Materialien verwendet, z. B. für Sägeblätter, Bohrer, Finishing-Werkzeuge und Drahtziehwerkzeuge. Sie werden häufig in Branchen wie der Steinbearbeitung, der 3C-Bearbeitung, der geologischen Erkundung, der Automobilherstellung und der Verteidigungsindustrie eingesetzt.

Weiterführende Lektüre: Grundlagen der Schneidwerkzeuge

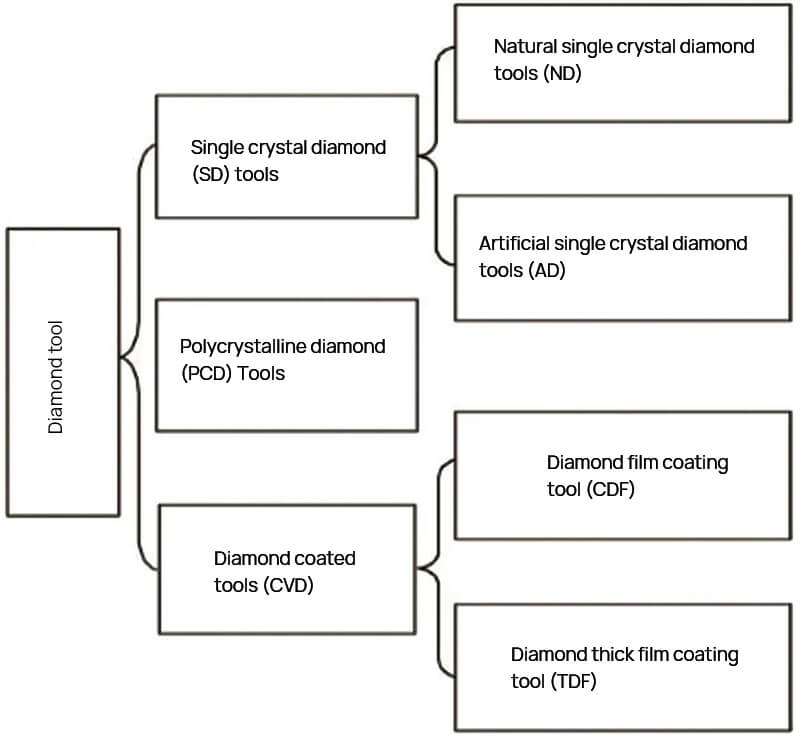

Die derzeit am häufigsten verwendeten Diamantwerkzeuge sind einkristalline Diamantwerkzeuge (SD), polykristalline Diamantwerkzeuge (PCD) und Diamant beschichtete Werkzeuge (CVD).

Einkristalline Diamantwerkzeuge können sowohl aus natürlichen als auch aus künstlichen einkristallinen Diamanten hergestellt werden. Polykristalline Diamantwerkzeuge hingegen werden in der Regel aus synthetischen Diamanten hergestellt.

Diamantbeschichtete Werkzeuge werden je nach Dicke der Diamantbeschichtung in zwei Kategorien unterteilt: Diamant-Dickschichtwerkzeuge (mit einer Diamantschichtdicke von mehr als 300 µm) und Diamantschichtwerkzeuge (mit einer Diamantschichtdicke von weniger als 20 µm).

Abbildung 1 veranschaulicht die Klassifizierung von Diamantwerkzeugen, und Abbildung 2 zeigt einige gängige Diamantwerkzeuge.

Der Prozess der Umwandlung von Diamanten in Diamantwerkzeuge mit spezifischen Eigenschaften ist eine entscheidende Technologie. Dieser Artikel fasst die derzeitigen Methoden zur Herstellung von Diamantwerkzeugen zusammen und gibt einen Überblick über die Forschungsfortschritte beim Hartlöten und Diffusionsschweißen von Diamantwerkzeugen im In- und Ausland. Außerdem werden die Zukunftsaussichten für Diamantwerkzeuge beleuchtet. Schweißtechnik.

Abb.1 Klassifizierung von Diamantwerkzeugen

Abb.2 Häufig verwendete Diamantwerkzeuge

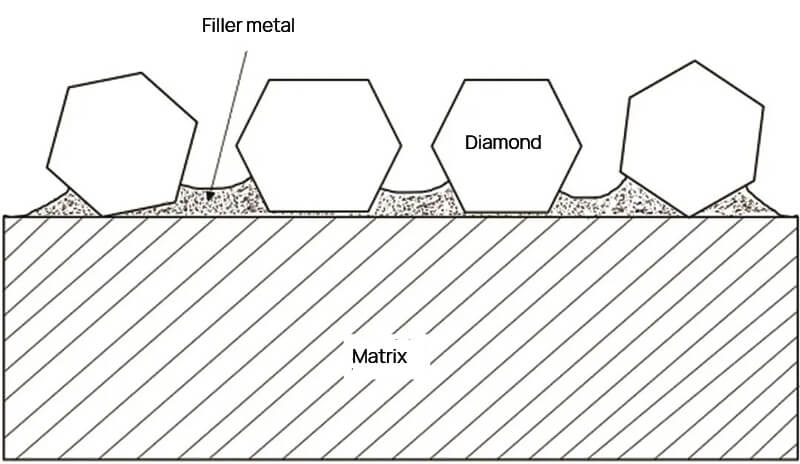

Ein einzelner Diamant ist für sich allein kein geeignetes Werkzeug und muss mit Materialien von hoher Zähigkeit verbunden werden. Bei der Herstellung von Diamantwerkzeugen werden in der Regel Verfahren wie Sintern, Galvanisieren, Löten und Diffusionsschweißen eingesetzt.

Bei dem Sinterverfahren werden Matrixpulver und Diamanten in einem bestimmten Verhältnis gemischt und anschließend in einem Sinterofen unter Druck gesintert, um Diamantwerkzeuge herzustellen.

Heißpresse Das Sintern ist ein gängiges Verfahren zur Herstellung von mehrschichtigen Diamantwerkzeugen wie Diamantschneidköpfen, Schleifscheiben und Seilsägen.

Die durch das Sintern entstehende Diamantmatrix hat eine geringe Bindungsstärke mit den Diamanten und es werden mehr Diamantpartikel in die Matrix eingebettet. Diese Methode wird häufig zum Schneiden und Schleifen von Materialien verwendet, die sowohl hart als auch spröde sind.

Galvanisch belegte Diamantwerkzeuge werden mit Hilfe eines galvanischen Verfahrens hergestellt, bei dem die Diamantpartikel mit der auf dem Substrat aufgebrachten Metallschicht verbunden werden. Das bei diesen Werkzeugen verwendete Beschichtungsmetall hat jedoch einen schwachen Halt auf den Diamanten, was zu einer geringen freiliegenden Höhe und einer Tendenz zum Abfallen der Diamantschleifkörner bei starker Schleifbelastung führt.

Bei gelöteten Diamantwerkzeugen hingegen werden Diamanten und eine Matrix durch Hartlöten miteinander verbunden. Die Verbindung zwischen dem Diamanten und der Matrix ist stark und haltbar, so dass die Wahrscheinlichkeit, dass die Diamanten während des Gebrauchs abfallen, geringer ist.

Darüber hinaus haben gelötete Diamantwerkzeuge mehrere Vorteile, darunter eine große freiliegende Höhe der Schleifpartikel (mit einem theoretischen Maximum von über 70% der Schleifpartikelhöhe), einen großen Spanraum und eine effektive Wärmeableitung. Diese Werkzeuge sind hoch belastbar und können für das Hochgeschwindigkeitsschleifen eingesetzt werden.

Das Hartlötverfahren zur Herstellung von Diamantwerkzeugen wurde bereits 1975 patentiert und hat seitdem die Aufmerksamkeit von Forschern im In- und Ausland erregt. Sie gilt als eine vielversprechende Technologie zur Verbesserung der Verbindung zwischen synthetischen Diamanten.

Beim Diffusionsschweißen hingegen handelt es sich um eine Festkörperverbindungsmethode, bei der Atome unter hoher Temperatur und hohem Druck an der Oberfläche der Kontaktfläche diffundieren, was zu einer Kombination von Atomen und einer sicheren Verbindung führt.

Das Vakuumdiffusionsschweißen findet in der Regel bei einer Temperatur statt, die das 0,6- bis 0,8-fache der Schmelztemperatur (Tm) des zu schweißenden Grundwerkstoffs beträgt. Dieses Verfahren ist geeignet für Schweißmaterialien mit großen Unterschieden in den Wärmeausdehnungskoeffizienten, wie z. B. Hartmetall- und PDC-Verbundbleche, auf Schneidstempelmatrizen.

Tabelle 1 gibt einen Überblick über die Vor- und Nachteile der verschiedenen Zubereitungsmethoden.

Tabelle 1 Vergleich verschiedener Zubereitungsmethoden

| Zubereitungsmethode | Vorteil | Nachteil |

| Pulvermetallurgisches Sintern | Die Zubereitungsmethode ist ausgereift; Einfache Prozessbedienung; Niedrige Produktionskosten; Die meisten sind mehrschichtige Diamantwerkzeuge. | Die Diamantpartikel sind unregelmäßig verteilt und die freigelegte Höhe ist ungleichmäßig; Die Metallmatrix ist mechanisch mit Diamant umhüllt, so dass die Haltekraft schwach ist und die Diamantpartikel leicht vorzeitig abfallen können. |

| Galvanik | Die exponierte Höhe der Armpartikel ist relativ gleichmäßig. | Die Tiefe der in die Matrix eingebetteten Partikel beträgt bis zu 2/3, und die Standzeit des Werkzeugs ist kurz. |

| Hartlötverfahren | Starke Adhäsion zwischen Diamant und Matrix; Die exponierte Höhe der Partikel erreicht 2/3, und die Lebensdauer ist lang; Die Verteilung der Partikel in der Matrix ist kontrollierbar. | Die Lötleistung von Diamant ist schlecht; Hohe technische Anforderungen an den Prozessablauf; Diamant lässt sich leicht graphitieren. |

| Diffusionsschweißen | Die untere Schweißtemperatur ist für Materialien mit großen Unterschieden im Wärmeausdehnungskoeffizienten geeignet. | Die Kosten für die Ausrüstung sind hoch und der Anwendungsbereich ist begrenzt. |

Gegenwärtig gibt es verschiedene Lötverfahren für Diamantwerkzeuge, darunter Vakuumlöten, Ofenlöten, Salzbadlöten und Flammlöten, LaserstrahlhartlötenWiderstandslöten, Hochfrequenz- und Vakuum-Induktionslöten und vieles mehr.

Die Bindungsstärke des Diamantwerkzeugs ist ausschlaggebend für seine Leistung und Lebensdauer.

Um eine Oxidation des Lots zu vermeiden, werden Diamantwerkzeuge in der Regel im Hochvakuum oder in einer Schutzgasumgebung gelötet.

Dazu ist ein spezieller Ofen erforderlich, der eine Vakuum- oder Schutzgas-Schweißumgebung aufrechterhalten kann.

Beim Ofenlöten wird in der Regel eine Widerstandsstrahlungsheizung für eine gleichmäßige Wärmeverteilung eingesetzt, was das Löten von Diamantwerkzeugen mit komplexen Strukturen oder großen Abmessungen ermöglicht.

Im Vakuum gelötete Einschicht-Diamantwerkzeuge werden hauptsächlich für die Herstellung von Abrichtwerkzeugen, Schleifscheiben, Steinwerkzeugen und Glaswerkzeugen verwendet.

Sowohl das Vakuumlöten als auch das Ofenlöten sind für die Massenproduktion geeignet.

Ammoniakzersetzungsgas wird üblicherweise beim Löten in Durchlauföfen als Reduktionsmittel verwendet. Diese Methode ist bekannt für ihre langsame Erwärmungsgeschwindigkeit, die zu einer gleichmäßigen Temperaturverteilung führt. Die hergestellte Lötverbindung ist ästhetisch ansprechend, von zuverlässiger Qualität und hat eine glänzende Werkstückoberfläche. Außerdem zeichnet sich dieses Verfahren durch eine hohe Produktionseffizienz und niedrige Schweißkosten aus.

Es wird häufig bei der Herstellung von kleinen Sägeblättern und speziell geformten Diamantwerkzeugen eingesetzt.

Das Salzbadlöten hingegen zeichnet sich durch eine niedrige Temperatur und eine schnelle und gleichmäßige Erwärmung aus, was zu einem geringen Graphitierungsgrad der Diamanten führt und somit für die Massenproduktion geeignet ist.

Das Salzbadlötverfahren ist jedoch umständlich und führt nach dem Schweißen zu Flussmittelrückständen auf dem Werkstück. Außerdem fällt bei diesem Verfahren während der Reinigung eine große Menge an Abwasser an, was zu einer Umweltverschmutzung führt. Auch die Ausrüstung für das Salzbadlöten ist teuer, und der Produktionszyklus ist langwierig. Diese Methode des Hartlötens von Diamantwerkzeugen entspricht nicht dem Konzept der umweltfreundlichen Fertigung.

Das Flammlöten, eine früh entwickelte Methode, erfordert eine einfache und leichte Ausrüstung und hat niedrige Prozesskosten mit einer breiten Palette von Gasquellen. Die Erhitzungstemperatur ist jedoch schwer zu kontrollieren, was dazu führte, dass das Verfahren allmählich vom Markt verdrängt wurde.

Beim Laserlöten erfolgt die lokale Erwärmung durch den Laser schnell und die Einwirkungszeit der hohen Temperaturen auf die Diamanten ist kurz, was zu einem niedrigen Graphitierungsgrad führt. Dieses Verfahren hat mehrere Vorteile, darunter eine hohe Erwärmungseffizienz, eine einfache Temperaturregelung, eine kleine Wärmeeinflusszone, die Fähigkeit, komplexe Oberflächen zu bearbeiten, eine geordnete Anordnung der Diamantpartikel, ein hoher Automatisierungsgrad und eine günstige Arbeitsumgebung.

Darüber hinaus hilft das Laserlöten, beim Schweißen großer und komplexer Werkstücke die Nah- und Skineffekte des Hochfrequenz-Induktionslötens zu vermeiden. Die kurze Erwärmungszeit erlaubt jedoch möglicherweise nicht die Bildung einer kontinuierlichen Reaktions- oder Diffusionsschicht zwischen den Diamantschleifpartikeln und dem Zusatzwerkstoff bzw. zwischen dem Zusatzwerkstoff und der Matrix, wodurch die Haltekraft des Zusatzwerkstoffs auf den Diamantpartikeln verringert wird.

Das Widerstandslöten wird häufig zum Hartlöten von Honleisten verwendet und liefert gute Schweißnahtqualität. Aufgrund der relativ hohen Temperatur des Messerkopfes während des Schweißverfahrendie die Lebensdauer der Diamanten beeinträchtigt, wird diese Methode von vielen Unternehmen nicht verwendet.

Andererseits ist das Hochfrequenz-Induktionslöten bekannt für seine schnelle Erwärmungsgeschwindigkeit, hohe Lötwirkung, niedrige Produktionskosten, einfache Bedienung, geringe Arbeitsintensität und die Fähigkeit, verschiedene Materialien zu löten. komplizierte Formen und mehrzahnige Werkstücke. In Kombination mit automatischer Zuführung, Schutzgas oder Vakuum-Induktionslöten hat die Verbindung ein gutes Aussehen und eine gute Lötqualität.

Zusammenfassend lässt sich sagen, dass das Induktionslöten ein vielversprechendes Lötverfahren für Diamantwerkzeuge ist.

Der Vakuumlötofen ist das am häufigsten verwendete Gerät für die Herstellung von Diamantwerkzeugen. Er ermöglicht die Serienproduktion und bietet einen stabilen, wiederholbaren Arbeitsablauf.

Der herkömmliche Vakuumofen hat jedoch nur einen begrenzten Hohlraum, und die meisten Modelle für den Hausgebrauch verfügen nur über eine einzige Kammer, so dass sie nur für die Produktion kleinerer Mengen geeignet sind.

Dank des technischen Fortschritts wurden multifunktionale Vakuumöfen entwickelt, wie z. B. Vakuum-Dauerlötöfen, Vakuum-Induktionslötöfen und Heißwand-Vakuumlötöfen.

Der Tunneldurchlaufofen mit Gitterband ist ein Beispiel für eine komplette Anlage, die weit verbreitet ist in Glühen und Blankglühverfahren. Der Ofen besteht aus Beschickungs-, Heiz-, Kühl- und Entladebereichen. Während des Lötvorgangs wird das Werkstück durch eine Atmosphäre der Ammoniakzersetzung geschützt.

Dieses Gerät bietet mehrere Vorteile, darunter die kontinuierliche Erwärmung, die einstellbare Erwärmungszeit für das Werkstück, die hohe Produktionseffizienz, die einfache Massenproduktion, die geringere Arbeitsintensität der Mitarbeiter und die Automatisierung.

Die vollständig steuerbare Anlage zum kontinuierlichen Löten unter Schutzatmosphäre integriert verschiedene professionelle Technologien, z. B. aus der chemischen Industrie, dem Maschinenbau, der Steuerung und dem Elektroofenlöten, und bietet technische Unterstützung für eine automatische, kontinuierliche, hocheffiziente, hochwertige und kostengünstige Lötproduktion in großen Mengen.

Das Laserlöten ist eine Löttechnik, bei der ein Laser als Wärmequelle eingesetzt wird, und der Laser ist das Kernstück.

Je nach Art des Arbeitsmaterials können Laser in verschiedene Typen eingeteilt werden: Gaslaser (z. B. CO2-Gaslaser), Flüssigkeitslaser, Halbleiterlaser, Festkörperlaser (z. B. Nd:YAG-Laser), Faserlaser, Freie-Elektronen-Laser usw.

Faserlaser haben eine rasante Entwicklung durchgemacht und werden in verschiedenen Bereichen wie Kommunikation, Sensorik, Lasermaterialbearbeitung und anderen eingesetzt.

Die künftige Forschung im Bereich der Faserlaser wird sich darauf konzentrieren, ihre Umwandlungseffizienz, Qualität und Stabilität zu verbessern und sie kompakter zu machen.

Zu den Forschungsschwerpunkten im Bereich der Faserlaser gehören ultrakurz gepulste, modengekoppelte Faserlaser mit kleineren Tastverhältnissen, Hochleistungslaser Femtosekunde Puls-Faserlaser, Faserlaser mit Breitbandausgang und abstimmbare Faserlaser.

Der zum Schweißen verwendete Laserstrahl hat sich von einer Pulswellenform zu einer kontinuierlichen Wellenform entwickelt.

Ursprünglich wurden Festkörperlaser mit Pulsausgang zum Schweißen verwendet, aber in den letzten Jahren haben sich kontinuierliche CO2-Gaslaser mit hoher Leistung und Nd:YAG-Festkörperlaser als Schweißwärme Quellen.

Diamant hat ein geringeres Absorptionsvermögen für Laserstrahlen im Vergleich zu legiertem Zusatzwerkstoff, daher sollten für das Löten von Diamantwerkzeugen Laser mit hoher Energiedichte gewählt werden.

Bei Verwendung eines gepulsten Lasers als Schweißwärme Quelle, sind die Prozessparameter komplexer.

Derzeit werden in der Forschung zum Laserlöten von Diamanten hauptsächlich CO2-Dauerlaser verwendet, aber es gibt nur wenige Forschungsarbeiten in diesem Bereich.

Das Herzstück einer Hochfrequenz-Induktionslötanlage ist die Stromversorgung für die Induktionserwärmung.

Moderne Stromversorgungen für Induktionserwärmungen entwickeln sich in Richtung höherer Leistung, höherer Frequenz und größerer Intelligenz weiter.

Ziel ist es, in Zukunft ein miniaturisiertes, feldtaugliches, hocheffizientes und energiesparendes Stromversorgungssystem für Induktionsheizungen zu entwickeln.

Aufgrund der steigenden Arbeitskosten bei der Herstellung von Diamantwerkzeugen und der Notwendigkeit, die Lötqualität von Diamantwerkzeugen zu verbessern, hat sich das automatische Induktionslöten als primäre Methode zum Schweißen von Diamantsägewerkzeugen durchgesetzt.

Das automatische Induktionslöten von Diamantwerkzeugen ermöglicht die automatische Zahnteilung, die automatische Erkennung und Auswahl von Schneidköpfen und die automatische Zuführung von Schweißplatten.

Diese Methode bietet eine hohe Schweißgenauigkeit, stabile Lötverbindungen und eine lange Lebensdauer. Ein Bediener kann mehrere Maschinen bedienen, was die Arbeitskosten erheblich senkt.

Das Prinzip beim Löten von Diamantwerkzeugen ist die Verwendung von Elementen mit einer hohen Affinität zu Kohlenstoff (wie z. B. TitanChrom, Zirkonium usw.), um durch eine chemische Reaktion während des Lötens Karbide zu erzeugen, damit eine metallurgische Verbindung zwischen Diamant, Zusatzwerkstoff und Matrix entsteht.

Beim Löten von Diamantwerkzeugen sind die Löttechnik und die Werkstoffe von größter Bedeutung.

Das Hartlöten von Diamant ist eine Herausforderung, da die üblichen Metallzusatzwerkstoffe nur schwer an der Oberfläche des Diamanten haften können.

Derzeit aktiv Metallhartlöten oder die Metallisierung der Diamantoberfläche sind die wichtigsten Methoden, um die Lötleistung zwischen Diamant und Metall zu verbessern.

Bei der Aktivmetall-Lötmethode werden Diamanten durch Einbringen aktiver Elemente wie Titan, Zirkonium, Chrom und Vanadium in das Lot verbunden. Diese Elemente, die für die Bildung starker Karbide bekannt sind, reagieren chemisch mit dem Schweißzusatz, um Karbide und eine metallurgische Verbindung zwischen dem Diamanten und dem Schweißzusatz zu bilden. Der Diamant wird dann durch den gelöteten Zusatzwerkstoff mit dem Metallsubstrat verbunden.

Abbildung 3 zeigt den Aufbau der mit dieser Methode gelöteten Diamantverbindung.

Abb.3 Schnittstellengelötete Diamantverbindung

Ti-haltige Legierungen wie Ag Cu Ti und Cu Sn Ti werden in der Regel als Aktivlote verwendet. Cr-haltige Ag-Cu-Cr- und Ni-Cr-Legierungen werden dagegen unter Schutzgas oder Vakuum gelötet.

Aufgrund ihrer relativ hohen chemischen Affinität spielen Ti, Cr und C eine wichtige Rolle bei der Bildung von Karbiden, wie TiC und Cr-C, an der Grenzfläche. Dies führt letztendlich zur metallurgischen Verbindung zwischen Diamant, Schweißzusatzwerkstoff und Matrix.

Die Metallaktivierungsbehandlung der Diamantoberfläche verleiht dem Diamanten metallähnliche Eigenschaften, wodurch er sich leichter mit Metallfüllstoffen verbinden kann.

Für die Oberflächenmetallisierung gibt es verschiedene Verfahren, darunter chemische Beschichtung und Galvanisierung, Vakuumverdampfung, Plasmasputtern, Magnetronsputtern, chemische Abscheidung aus der Dampfphase, physikalische Abscheidung aus der Dampfphase und mechanische Beschichtung.

Chemische Beschichtungen und galvanische Beschichtungen sowie die Vakuumverdampfung sind die am häufigsten verwendeten Verfahren.

In der Regel werden hochaktive Metalle wie Ti, Cr, W und Mo für die Metallisierung ausgewählt.

Die Metallbeschichtung verbessert die metallurgische Bindung zwischen dem Diamant und der Matrix, wodurch die Diamantpartikel besser in der Werkzeugmatrix gehalten werden.

Die Festigkeit einer Lötverbindung oder Schnittstelle wird in erster Linie von zwei Elementen bestimmt: dem Lötmaterial und dem Lötverfahren.

Lote haben Schwierigkeiten, sich auf Diamantoberflächen zu benetzen und auszubreiten, und der Benetzungswinkel von Nickel auf Diamantoberflächen ist bei hohen Temperaturen begrenzt.

Kupfer benetzt Diamantoberflächen bei hohen Temperaturen nicht, aber seine Benetzbarkeit auf Diamantoberflächen wird erheblich verbessert, wenn dem Kupfer Titan hinzugefügt wird.

Gegenwärtig werden die für die Diamantlötung verwendeten Lötmittel Werkzeuglöten lassen sich grob in zwei Kategorien einteilen: Hochschmelzende Hartlote auf Ni-Basis (wie Ni-Cr) und niedrigschmelzende Hartlote auf Ag- und Cu-Basis (wie Cu-Sn-Ti, Ag-Cu-Ti und Ag-Cu-Cr).

Die beim Löten verwendete Schicht aus Nickelbasislot hat eine hohe Härte, eine ausgezeichnete Korrosionsbeständigkeit, eine hervorragende Verschleißfestigkeit und eine hervorragende Hochtemperaturleistung, wodurch sie in der Luft- und Raumfahrtindustrie weit verbreitet ist.

Seit seinen Anfängen wurden zahlreiche Studien über Lote auf Nickelbasis durchgeführt, sowohl in Bezug auf ihre grundlegenden Eigenschaften als auch auf ihre Anwendungen, wobei der kommerziellen Entwicklung viel Aufmerksamkeit geschenkt wurde.

Eines der am häufigsten verwendeten Schweißzusatzwerkstoffe für das Löten von Diamantwerkzeugen ist die Ni-Cr-Legierung.

Durch die Kombination der Vorteile von Diamantwerkzeugen und Schweißzusatzwerkstoffen auf Nickelbasis entstehen durch das Löten mit diesen Werkstoffen Werkzeuge, die sich ideal zum hochfesten Schneiden, Schleifen und Bohren.

1975 begannen J.T. Lowder und Kollegen mit der Erforschung des Lötens von Diamantwerkzeugen mit Ni-Cr-Legierungen als Zusatzwerkstoff.

Anschließend untersuchten Wiand und andere die Auswirkungen verschiedener Metallpulver (wie Ni, Cr, B, Si, Fe, Mo usw.) und Lötparameter (Temperatur, Haltezeit usw.) auf die Festigkeit von vakuumgelöteten beschichteten Diamanten.

Ein Forscherteam unter der Leitung von K. Chatopadhyay in der Schweiz sprühte zunächst eine Flamme aus einer Ni-Cr-Legierung auf ein Stahlsubstrat und verband dann Diamant und Stahlsubstrat unter Argonschutz durch Induktionslöten. Sie untersuchten den Zusammenhang zwischen der Menge des Zusatzwerkstoffs und der Benetzbarkeit und Festigkeit.

In China verwendeten Lin Zengdong und seine Kollegen Ni-Cr-P-Zusatzwerkstoffe zum Hartlöten von Diamantwerkzeugen und beschrieben den Lötprozess.

Die Ergebnisse zeigen, dass die Löttemperatur 50-100°C höher sein sollte als die Schmelztemperatur der Lotlegierung, dass die Haltezeit kurz sein sollte und dass die Höhe des freiliegenden Diamanten umgekehrt proportional zur Menge des verwendeten Lots ist.

Xiao Bing, Feng Bojiang und andere Wissenschaftler fanden heraus, dass beim Löten von Diamanten mit einem Ni-Cr-Zusatzwerkstoff die Grenzfläche eine Doppelschichtstruktur aufweist, mit einer inneren Schicht aus Cr3C2 und einer äußeren Schicht aus Cr7C3.

Lu Jinbin und sein Team zeigten, dass beim Hartlöten von Diamanten mit einem Ni-Cr-Zusatzwerkstoff die Cr7C3 an der Grenzfläche eine sprossenartige Morphologie annimmt, während das Cr3C2 nimmt eine blattartige Morphologie an.

Die Verwendung von Lot auf Nickelbasis zum Löten hat den Nachteil, dass es eine hohe Löttemperaturen die zur Graphitisierung von Diamanten führen und ihre thermische Stabilität beeinträchtigen können.

Für Anwendungen, die eine gute Arbeitsumgebung und eine geringe Verschleißfestigkeit erfordern, sind Schweißzusatzwerkstoffe auf Kupfer- oder Silberbasis die bessere Wahl, da sie die Graphitierung von Diamanten verringern.

In einer Studie von A. Khalid et al. aus Pakistan wurde ein aktiver Zusatzwerkstoff auf Kupferbasis (Cu-14,3Sn-10,2Ti-1,5Zr) für das Vakuumlöten von Diamanten verwendet.

Die Forscher fanden heraus, dass an der Grenzfläche zwischen Diamant und Zusatzwerkstoff eine doppelschichtige TiC-Struktur mit einer Dicke von 200 nm entstand. Diese Struktur bestand aus 50-70 nm dicken TiC-Partikeln in der Nähe des Diamanten und 100-200 nm dickem säulenförmigen TiC in der Nähe des Zusatzwerkstoffs.

Mit zunehmender Temperatur oder Reaktionszeit wächst säulenförmiges TiC auf der Seite des Zusatzwerkstoffs, während die TiC-Partikelschicht auf der Diamantseite unverändert bleibt.

S. Buhl und Kollegen verwendeten das Lot Cu-14,4Sn-10,2Ti-1,5Zr für das Löten von Einkristalldiamanten und untersuchten die Beziehung zwischen den Lötparametern und dem Eigenspannung und Festigkeit der Verbindung.

Als die Löttemperatur von 880 ℃ auf 930 ℃ erhöht wurde, sank die Scherfestigkeit der Diamantverbindungen von 321 MPa auf 78 MPa.

W. C. Li und Kollegen verwendeten die Cu-10Sn-15Ti-Legierung zum Hartlöten von Diamanten bei Temperaturen von 925 ℃/5 min und 1050 ℃/5 min, wobei sich an der Grenzfläche eine durchgehende TiC-Schicht von etwa 500 nm Dicke bildete. S. F. Huang und Kollegen verglichen die Auswirkungen von Vakuum- und Laserlöten auf die Mikrostruktur der Diamantgrenzfläche unter Verwendung des Cu-10Sn-15Ti-Lots.

Unter Vakuumbedingungen ist die TiC-Übergangsschicht kontinuierlich. Aufgrund der kurzen Reaktionszeit beim Laserlöten entstehen jedoch weniger Reaktionsprodukte im Diamanten.

Meng Weiru und Kollegen von der Xi'an Jiaotong Universität verwendeten Schweißzusatzwerkstoffe wie BNi-2, BNi-7 und CuSnNiTi für das Vakuumlöten von Diamantwerkzeugen.

Der Vergleich ergab, dass der CuSnNiTi-Zusatzwerkstoff eine niedrige Schmelztemperatur, eine gute Benetzbarkeit der Diamantoberfläche, eine minimale thermische Schädigung des Diamanten, eine hohe Haltekraft und eine gute Verwendbarkeit für Diamantwerkzeuge aufweist.

Das für Diamantwerkzeuge verwendete Hartlot ist in der Regel eine eutektische Legierung auf Silberbasis aus Ag und Cu, der aktive Elemente wie Ti und Zr hinzugefügt werden. Diese Legierung auf Ag-Basis hat einen niedrigen Schmelzpunkt und eine gute Benetzungsfähigkeit mit Diamanten.

Forscher der Harbin University of Science and Technology, der Yanshan University, der Harbin University of Technology und der Nanjing University of Aeronautics and Astronautics haben Studien über das Hartlöten von Diamanten mit Ag-basierten Zusatzwerkstoffen durchgeführt und sind zu einem ähnlichen Ergebnis gekommen: Unter Lötbedingungen findet eine chemische Reaktion zwischen Ti und C statt, die zur Bildung von TiC-Verbindungen führt, die eine metallurgische Verbindung zwischen dem Zusatzwerkstoff und dem Diamanten herstellen.

Das Team des State Key Laboratory of Brazing am Zhengzhou Machinery Research Institute Co., Ltd. analysierte häufig verwendete Lote auf Ag-Basis. Auf der Grundlage der Rolle und der Eigenschaften von Elementen wie Ag, Cu, Zn, Cd, Ni, Co und Mn in den Loten wurden mehr als 10 Lote hergestellt und deren Schmelztemperatur, Festigkeit und Lötverfahren untersucht.

Es wurde eine Reihe von Loten entwickelt, die für das Hartlöten von PKD-Werkzeugen unter verschiedenen Arbeitsbedingungen geeignet sind. Die hohen Kosten für Ag-Metall und die hohen Hartlötkosten aufgrund der strengen Anforderungen an das Ti-Element in Bezug auf den Vakuumgrad haben jedoch ihre Anwendung eingeschränkt.

Außerdem ist die Haftung des Zusatzwerkstoffs auf Diamant schwach, so dass er während des Gebrauchs leicht abfallen kann, was seine Verwendung beim Löten mit Diamantwerkzeugen einschränkt. Lote auf Silberbasis werden in Ausnahmefällen verwendet, wenn eine geringe Verschleißfestigkeit erforderlich ist. Tabelle 2 vergleicht die Vor- und Nachteile der verschiedenen Lote.

Tabelle 2: Vor- und Nachteile der verschiedenen Hartlötzusätze

| Typ | Vorteil | Nachteil |

| Ni-Cr-Legierung | Ausgezeichnete Korrosions- und Oxidationsbeständigkeit. Cr reagiert mit C in Diamant und bildet Cr3C2 und Cr7C3, mit hoher Bindungsstärke und hoher Haftkraft auf Diamant. | Wenn die Löttemperatur höher als 1000 ℃ ist, kann der Diamant leicht graphitiert werden und thermische Schäden entstehen. |

| C-Sn-Ti-Lotlegierung | Wenn TiC erzeugt wird, kann das Hartlot eine hochfeste Verbindung mit Diamant herstellen, die Löttemperatur ist niedrig und die thermische Schädigung des Diamanten ist gering. | Die Aktivität des Elements Ti ist hoch, und das Hartlöten erfordert eine hohe Atmosphäre. |

| Ag-Cu-Cr-Legierung Lot | Cr und C in Diamant bilden eine Cr-C-Verbindung, und das Hartlot hat eine hohe Haftkraft auf Diamant. | Die Löttemperatur muss niedriger als 800 ℃ sein, um Graphitisierung und Oxidation des Diamanten zu vermeiden; eine zu niedrige Temperatur führt zu einer zu langen Lötdauer und Energieverschwendung. |

| Ag-Cu-Ti-Legierung Lot | Es entsteht TiC, und das Hartlot ist metallurgisch mit dem Diamanten verbunden. Die niedrige Löttemperatur führt zu keiner thermischen Schädigung des Diamanten. | Der Ag-Gehalt ist hoch und die Kosten für das Lot sind hoch; die Aktivität des Elements Ti ist hoch, und das Löten erfordert eine hohe Atmosphäre. |

| CuMn-basiertes Ti enthaltendes vorlegiertes Lot | TiC wird erzeugt, um eine Goldbindung zu erreichen, und die Haltekraft von Diamant ist hoch. | Die Dicke der TiC-Schicht ist groß oder das TiC ist kontinuierlich verteilt, wodurch leicht Risse entstehen und die Diamantpartikel abfallen können. |

Das Diffusionsschweißen hat Verbindungseigenschaften, die mit denen des Grundwerkstoffs vergleichbar sind, und ist daher ideal für Schweißen ungleicher Werkstoffe. Die Vakuumdiffusion Schweißnaht zeichnet sich durch hohe Festigkeit, außergewöhnliche thermische Stabilität und robuste seismische Widerstandsfähigkeit aus.

Bei der Herstellung von Diamantwerkzeugen wird üblicherweise das Diffusionsschweißen zur Verbindung von geologischen PDC-Bohrern eingesetzt. Dies erhöht nicht nur die Qualität des Bohrers und verbessert Schweißfestigkeit, sondern erhöht auch die Bildtiefe des Bits.

Diffusionsschweißen ist eine wirksame Methode zur Verbesserung der Leistung und Verlängerung der Lebensdauer von PDC-Bohrern. Varnado und Kollegen beschichteten PDC mit einer 25-50 μm dicken Schicht aus Nickelmetall und führten 4 Stunden lang Vakuumdiffusionsschweißen bei 650 ℃ und 214 MPa durch, was zu einer Scherfestigkeit der Verbindung von 413-551 MPa führte.

Qiu Huizhong und sein Team setzten das unidirektionale Druckdiffusionsschweißen und das heißisostatische Druckdiffusionsschweißen ein, um eine hochfeste Verbindung zwischen PDC und Wolframkarbid-Pfeiler herzustellen, die den Anforderungen von PDC-Bits gerecht wird.

Die Verbindungsfestigkeit zwischen PDC und Wolframkarbid erreichte beim unidirektionalen Druckdiffusionsschweißen etwa 500 MPa bei 680 ℃, und das heißisostatische Druckdiffusionsschweißen gewährleistete die Stabilität und Zuverlässigkeit der Schneidzähne, ohne die Abriebfestigkeit des fertigen Bohrers wesentlich zu verringern. Feldtests haben die hervorragende Qualität des Produkts bestätigt.

Liu Jie und Kollegen führten einen Test zum Vakuumdiffusionsschweißen an PDC-Bohrern (polykristalline Diamantverbundwerkstoffe) durch, um Probleme zu lösen und die Leistung und Lebensdauer dieser Bohrer zu verbessern. Ihre Studie bestätigte die Machbarkeit des Vakuumdiffusionsschweißens zur Verbindung der Verbundwerkstoffe mit den Bohrern.

Sun Fenglian und Kollegen verwendeten eine Kombination aus Diffusionsschweißen und Hartlöten, um eine dicke Schicht aus CVD-Diamant (chemische Gasphasenabscheidung) mit Sinterkarbid. Sie verwendeten Ti- und Ag-Cu-Folie als Zwischenschichtmaterial und führten den Schweißprozess unter Vakuumstrahlungsheizung durch.

An der Grenzfläche zwischen dem Diamant und der Zwischenschicht kam es zu einer gegenseitigen Diffusion der Elemente C und Ti, was zur Bildung der Verbindung TiC führte.

Qiao Peixin und Kollegen verbesserten die Verbindung zwischen Diamant und Matrixlegierung durch Zugabe von vorlegiertem Pulver mittels Vakuum-Heißpresssintern. Sie fanden heraus, dass diese diffusionsgelötete Verbindung unter Verwendung von vorlegiertem Pulver eine effektive Methode zur Verbesserung von Diamantwerkzeugen ist.

Das Diffusionsschweißverfahren ist kompliziert und zeitaufwändig, und die erforderliche Ausrüstung ist teuer, was zu hohen Schweißkosten führt.

Gegenwärtig wird das Vakuumdiffusionsschweißen hauptsächlich zum Schweißen von hochfesten geologischen Bohrkronen mit hohen Vibrationsanforderungen eingesetzt und ist noch nicht für die Massenproduktion von allgemeinen Diamantwerkzeugen geeignet.

Hartlöten und Diffusionsschweißen besitzen aufgrund ihrer außergewöhnlichen Prozesseigenschaften einzigartige Vorteile bei der Verbindung heterogener Werkstoffe, wie z. B. Kohlenstoff und Metall. Diese Verfahren sind auf dem besten Weg, ein wichtiges Forschungsgebiet bei der Entwicklung von Diamantwerkzeugen zu werden.

Die Forschung zum Löten von Diamantwerkzeugen floriert und hat zahlreiche Ansätze. Derzeit geht sie in Richtung Automatisierung, Nachhaltigkeit, Prozessintegration und Konzentration auf Qualität und Kosteneffizienz.

Das Diffusionsschweißen von Diamantwerkzeugen bleibt auf spezielle Werkzeugverbindungen beschränkt und bedarf weiterer Entwicklung.