Haben Sie sich schon einmal gefragt, wie die massiven Stahlkonstruktionen von Lokomotiven ihre präzisen Kurven erhalten? In diesem Artikel verraten wir Ihnen die Geheimnisse, die hinter der Herstellung großer Biegeradien in Blechteilen stecken. Sie lernen innovative Methoden wie das Buckelbiegen und das Stufenbiegen kennen und erfahren, wie sie flache Bleche in komplexe, gebogene Meisterwerke verwandeln. Machen Sie sich bereit, die technische Magie zu entdecken, die diese beeindruckenden Strukturen möglich macht!

Große Werkstücke mit Lichtbogen sind eine weit verbreitete Komponente in der Blechfertigung für Lokomotivstrukturen. Ihre komplexen Geometrien und variablen Strukturen stellen im Vergleich zu herkömmlichen Werkstücken eine große Herausforderung für die Bearbeitung dar.

In diesem Artikel wird ein innovatives Verfahren zur Erzielung großer Biegeradien bei Blechteilen vorgestellt und seine Anwendung auf ein bestimmtes gebogenes Werkstück ausführlich beschrieben. Die Bump-Bending-Technik, die wir erkunden werden, kann auch effektiv für die Konusbildung mit einer Abkantpresse eingesetzt werden.

In der industriellen Fertigung werden für Werkstücke mit großen Radien in der Regel drei primäre Umformverfahren eingesetzt:

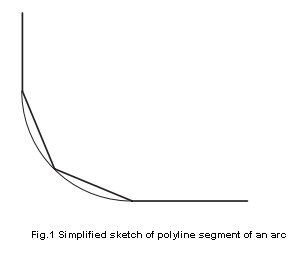

Das mehrstufige Umformverfahren ist eine ausgeklügelte Technik zur Herstellung von Biegungen mit großem Radius in Blechen unter Verwendung von Stempeln mit kleinerem Radius. Das Grundprinzip dieser Methode besteht darin, den gewünschten Bogen in mehrere Polylinienabschnitte zu segmentieren, wie in Abbildung 1 dargestellt. Diese Segmentierung ermöglicht die schrittweise Annäherung an die Kurve mit dem großen Radius durch eine Reihe kleinerer Biegungen.

Die Genauigkeit und die Glätte des endgültig geformten Bogens sind direkt proportional zur Anzahl der verwendeten Polyliniensegmente. Eine Erhöhung der Anzahl der Segmente führt zu einer stärkeren Annäherung an die ideale Kurve, allerdings auf Kosten einer längeren Produktionszeit und einer höheren Komplexität der Werkzeuge.

Diese Methode ist zwar sehr effektiv, führt aber zwangsläufig zu einer facettierten oder prismatischen Oberflächenstruktur des Werkstücks. Diese Eigenschaft ist auf die diskrete Natur der Biegeschritte zurückzuführen. Für nicht sichtbare oder unkritische Oberflächen bietet dieses Verfahren ein hervorragendes Gleichgewicht zwischen Formgenauigkeit und Produktionseffizienz. Bei der Bewertung der Eignung dieser Methode müssen die Hersteller mehrere Faktoren berücksichtigen:

Für Anwendungen, bei denen die prismatische Struktur akzeptabel ist, bietet dieses mehrstufige Umformverfahren eine kostengünstige Lösung für die Herstellung von Biegungen mit großen Radien, insbesondere wenn spezielle Werkzeuge für große Radien nicht verfügbar oder wirtschaftlich nicht rentabel sind.

Wie bestimmt man die Polyliniensegmentierung und Biegewinkel von Kreisbogensegmenten:

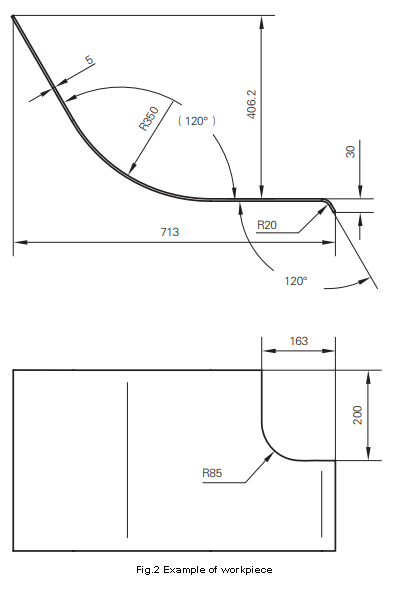

Wie in Abbildung 2 dargestellt, beträgt der innere Radius des Biegebogens dieses Werkstücks R350, der Biegewinkel 120° und die Blechdicke 5 mm.

Da die Einsatzumgebung des Werkstücks die Bedingungen des oben erwähnten Buckelbiegeverfahrens erfüllt, wird das mehrstufige Biegeumformverfahren zur Bearbeitung eingesetzt.

Auf der Grundlage früherer Erfahrungen und der in der Werkstatt vorhandenen Formbedingungen wird für die obere Form ein Radiusstempel R120 verwendet.

Nach der Analyse des großen Bogensegments des Werkstücks in Abbildung 2 wird dieses R350-Bogensegment in 6 Polyliniensegmente unterteilt.

Um einen reibungslosen Übergang zwischen dem Bogensegment und dem geraden Segment des Werkstücks (d. h. den beiden Enden des Bogensegments) zu gewährleisten, sollte der Segmentierungswinkel auf die Hälfte der anderen Segmente eingestellt werden, wenn das Bogensegment das gerade Segment tangiert.

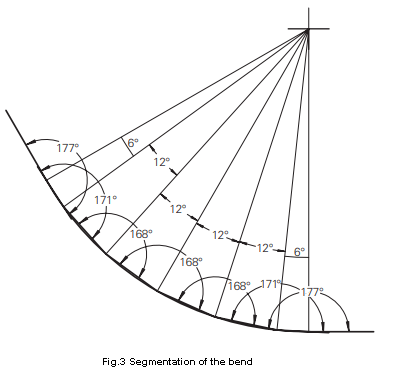

Aus FIG. 3 ist ersichtlich, dass das Werkstück in FIG. 2 durch 7-maliges Biegen geformt wird.

Wenn die elektro-hydraulische Servopresse Wenn eine Bremsmaschine Blechteile biegt, sind drei grundlegende Parameter erforderlich: die Dicke des Blechs, der Biegewinkel und die Position der Biegelinie.

Der erste und zweite Teilungswinkel wird mit 6° berechnet, die anderen mit 12°. Der Biegewinkel nach der Teilung kann direkt mit einer CAD-Software gemessen werden. Der spezifische Biegewinkel ist in Abbildung 3 dargestellt.

Bestätigung der Größe der Biegelinienposition und der ausgeklappten Größe

Um die Genauigkeit der abgewickelten Abmessungen der BiegelinieBei der Berechnung der Ausdehnung gibt es im Allgemeinen zwei Methoden: die Berechnungsmethode der neutralen Schicht und die softwaregestützte Ausdehnungsmethode.

Um die Biegedaten übersichtlich, schnell und genau zu erhalten, wird die softwaregestützte Expansionsmethode zur Berechnung verwendet.

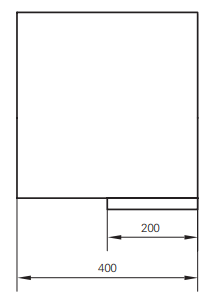

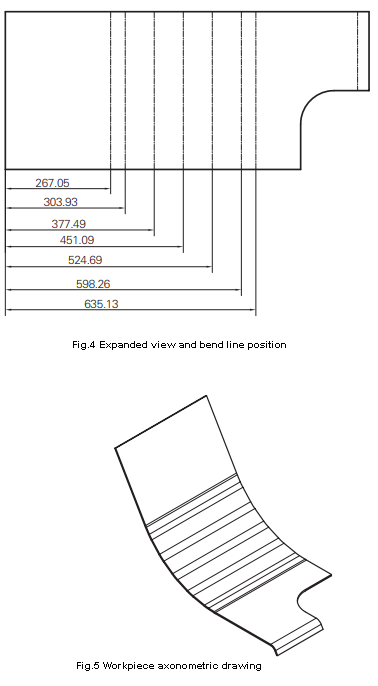

Der geteilte Bauteilquerschnitt wird direkt in Catia importiert, und die generative Funktion der Software Blechdesign Modul wird zur Erzeugung des Werkstückmodells verwendet. Dann wird das Biegelinie und die ungefaltete Ansicht werden exportiert, wie in Abbildung 4 dargestellt. Die axonometrische Zeichnung des Werkstücks ist in Abbildung 5 dargestellt.

Während der Produktion wurde festgestellt, dass einige Werkstücke mit geringer Dicke (ca. 2 mm) während der Bearbeitung stark verformt werden, was zu einem erheblichen Rückgang der Bearbeitungsgenauigkeit führt und die Konstruktionsanforderungen nicht erfüllt. Der Grund dafür ist ein unzureichender Spannungsabbau im Blech.

Während des Laserschneidens und Stanzens haben wir festgestellt, dass sich das Werkstück in dieser Charge aufgrund von Eigenspannung. Dies bietet auch eine vorläufige Methode, um zu beurteilen, ob dünne Bleche mit einem großen Radius direkt mit dem Mehrfachbiegeverfahren gebogen werden können, d. h. durch Beobachtung der Verformung des Werkstücks während des Biegevorgangs. Laserschneiden.

Wenn die Verformung schwerwiegend ist, müssen Maßnahmen ergriffen werden, um die Eigenspannungsonst ist es schwierig, ein qualifiziertes Werkstück zu erhalten. Wenn es der Produktionszyklus zulässt, ist die natürliche Alterung eine wirtschaftliche und wirksame Methode. Die abgetrennten Werkstücke werden jedoch über einen langen Zeitraum einer Alterungsbehandlung unterzogen, die unweigerlich zu Flugrost auf der Oberfläche führt. Daher müssen sie abgewischt oder mit einem Rostentferner gestrahlt werden, was die Arbeits- und Ausrüstungskosten erhöht.

Daher ist die direkte Verwendung von Stahlblechen, die eine ausreichende natürliche Alterung durchlaufen haben, die beste Wahl. Wenn der Produktionszyklus nicht erlaubt ist, wird das Blech nach dem Trennen getrennt, Glühen kann auch zur Beseitigung von Eigenspannungen eingesetzt werden, aber die Härte des Werkstoffs wird nach dem Glühen verringert. Daher ist es notwendig, umfassend zu prüfen, ob das Glühen entsprechend den Konstruktionsanforderungen des Werkstücks durchgeführt wird.

Berechnung der workstück expansion diagramm in Höckerbiegen

Es ist zu beachten, dass bei der Anwendung des mehrstufigen Biegeverfahrens zur Bearbeitung von Blechen mit großem Radius die tatsächlichen Werkstückbedingungen beachtet werden müssen.

Das heißt, die erweiterte Ansicht wird anhand des Bogensegments berechnet, nachdem das Polyliniensegment angenähert wurde. Die nach dem Bogen berechnete erweiterte Ansicht des Werkstücks kann nicht direkt verwendet werden, da das Werkstück sonst nach der Bearbeitung unweigerlich außerhalb der Toleranz liegt.

Formerkennung von Werkstücken mit MultiSchritt Biegeverfahren

Es sei darauf hingewiesen, dass bei der Verwendung eines allgemeinen Vergleichsstreichholzblatts zur Erkennung der Bogengröße eines durch Buckelbiegen bearbeiteten Werkstücks das Streichholzblatt als äußerer Greifertyp ausgeführt sein muss und die Außenseite des Werkstückbogens als Erkennungsfläche verwendet werden sollte.

Wenn der Vergleichsstreichholzbogen so konstruiert ist, dass die Innenseite als Erkennungsfläche dient, und der Streichholzbogen mit dem Polyliniensegment in Konflikt gerät, führt dies unweigerlich dazu, dass der Streichholzbogen nicht an der richtigen Stelle sitzt, was zu einem Erkennungsfehler führt.

Als ausgeklügelte Prozessmethode hat das Großbogenbiegen seine Eigenschaften der Flexibilität und Effizienz, aber auch seine Grenzen.

Spezifische Probleme müssen in Übereinstimmung mit den Konstruktionsanforderungen und der Anwendung des Werkstücks analysiert werden.

Bei der Auswahl der Bearbeitungsmethode müssen die Produktionskosten und die Qualität des Werkstücks umfassend berücksichtigt werden.