Haben Sie sich jemals gefragt, wie Sammelschienen, die unbesungenen Helden der Stromverteilung, verarbeitet und installiert werden? Dieser Artikel befasst sich mit den komplizierten Schritten der Auswahl, Vorbereitung und Installation von Sammelschienen, die eine effiziente und sichere Stromverteilung gewährleisten. Sie lernen die wesentlichen Werkzeuge und Techniken kennen, die für den Umgang mit diesen kritischen Bauteilen erforderlich sind, und lernen deren Rolle in Nieder- und Hochspannungsanlagen besser kennen. Am Ende des Kurses haben Sie ein solides Verständnis für die Feinheiten der Stromschienenverarbeitung, von der Materialprüfung bis zur endgültigen Installation, um optimale Leistung und Sicherheit in elektrischen Anwendungen zu gewährleisten. Tauchen Sie ein und vertiefen Sie Ihr Wissen!

Diese Richtlinien regeln die Verarbeitung und den Einbau von Sammelschienen für alle von uns hergestellten Niederspannungsschaltanlagen und Stromverteilerschränke. Die hier dargelegten Grundsätze umfassen ein umfassendes Spektrum von Sammelschienen-Fertigungstechniken, einschließlich, aber nicht beschränkt auf Schneiden, Biegen, Bohren und Oberflächenbehandlung. Obwohl sie in erster Linie auf Niederspannungsanwendungen ausgerichtet sind, können viele dieser Richtlinien - mit Ausnahme der spezifischen Anforderungen an die elektrischen Luft- und Kriechstrecken - für die Herstellung von Hochspannungsschränken angepasst werden.

Der Anwendungsbereich umfasst:

Diese Richtlinien zielen darauf ab, gleichbleibende Qualität, optimale Leistung und die Einhaltung relevanter internationaler Normen wie IEC 61439 für Niederspannungs-Schaltanlagen und -Schaltgerätekombinationen zu gewährleisten. Durch die Einhaltung dieser Verfahren gewährleisten wir ein Höchstmaß an Sicherheit, Zuverlässigkeit und Effizienz bei der Verarbeitung und Installation von Stromschienen.

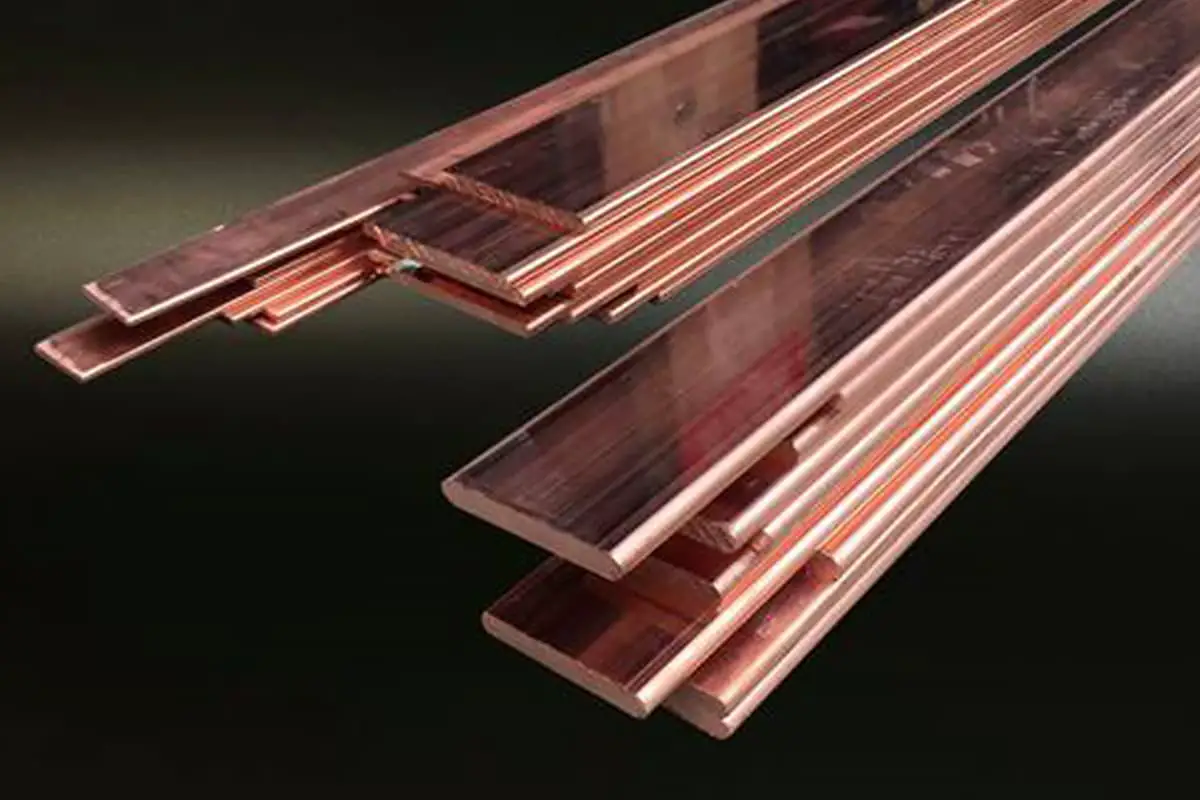

Stromschienen sollten auf der Grundlage mehrerer kritischer Faktoren ausgewählt werden, darunter Stromstärke, langfristig zulässige Temperaturanstiegsbedingungen und Anforderungen an die dynamische thermische Stabilität. Die wichtigsten Materialien für Stromschienen sind Aluminium und Kupfer, wobei für bestimmte Anwendungen auch Kunststoffdrähte mit Kupferkern eine sinnvolle Option darstellen.

Bei der Auswahl müssen die einschlägigen Industrienormen beachtet werden, insbesondere GB5584-85 "Aluminium-Sammelschienen" und GB55852-85 "Kupfer-Sammelschienen" für chinesische Anwendungen. Für globale Projekte sollten internationale Normen wie IEC 60439-1 oder ANSI C37.20.1 in Betracht gezogen werden. Diese Normen bieten Richtlinien für Materialeigenschaften, Abmessungstoleranzen und Leistungsanforderungen.

Bei der Bestimmung der geeigneten Stromschiene sollten mehrere wichtige Aspekte berücksichtigt werden:

Detaillierte Spezifikationen und Strombelastbarkeiten für gängige Stromschienengrößen sind in Anhang A1 zu finden. Informationen zu Kupferkern-Kunststoffdrähten, die für kleinere Stromanwendungen oder als flexible Verbinder geeignet sein können, finden Sie in Anhang A2.

Es ist wichtig zu beachten, dass diese Richtlinien zwar eine solide Grundlage für die Auswahl von Stromschienen bieten, aber spezifische Projektanforderungen, wie z. B. besondere Umweltbedingungen, Platzmangel oder Kundenwünsche, kundenspezifische Lösungen erforderlich machen können. In solchen Fällen sollten detaillierte Berechnungen und möglicherweise eine Finite-Elemente-Analyse (FEA) durchgeführt werden, um sicherzustellen, dass die ausgewählte Stromschiene alle Leistungs- und Sicherheitskriterien erfüllt.

1. Befestigungselemente und elektrische Komponenten:

2. Maschinen und Handwerkzeuge:

1. Vor der Verarbeitung des Sammelschienenmaterials sollte es einer äußeren Prüfung unterzogen werden. Werden Risse, Flecken, Löcher oder sonstige Ablagerungen auf der Oberfläche festgestellt oder sind große Poren auf der Oberfläche vorhanden (Durchmesser der Aluminiumsammelschiene größer als 5 mm, Tiefe größer als 0,55 mm, Kupfersammelschiene Durchmesser größer als 5 mm, Tiefe größer als 0,15 mm), sollte dieser Abschnitt abgeschnitten werden.

2. Die gesamte Stromschiene sollte vor dem Schneiden grundsätzlich gerade sein. Wenn es offensichtliche Unebenheiten oder Geradheitsollte sie korrigiert werden.

3. Schneiden Sie entsprechend der Zeichnung oder der Schablonengröße (z. B. auf der Schneidemaschine oder dem Stanzautomaten) und Grate entfernen während der Verarbeitung.

Wenn nach dem Schneiden festgestellt wird, dass die Stromschiene uneben, nicht gerade oder verdreht ist, sollte sie mit einem Holzhammer oder einem ähnlichen Werkzeug korrigiert werden. Nach der Korrektur sollten keine offensichtlichen Hammerspuren auf der Stromschiene zu sehen sein.

4. Biegen Sie die Stromschiene entsprechend ihren eigenen Anforderungen oder den spezifischen Anforderungen des Schaltschranks. Beim Biegen der Stromschiene sollte darauf geachtet werden, dass nicht zu viel Kraft oder Geschwindigkeit angewendet wird, um Risse zu vermeiden. Der Biegungsgrad der beiden parallelen Stromschienen derselben Phase sollte gleich sein.

(1) Der minimal zulässige Radius für die Biegung von Sammelschienen ist in Anhang A3 angegeben.

(2) Nach dem Biegen der Stromschiene sind keine Risse zulässig.

(3) Die Biegepunkte der gleichen Gruppe von Stromschienen sollten nach der Installation im Wesentlichen gleich sein.

5. Sammelschienenbohrung Bohren

(1) Die Paarung von Sammelschienenloch und Schraubenspezifikationen wird gemäß Anhang A4 ausgewählt.

(2) Nach der Bestimmung der Lochgröße entsprechend den Spezifikationen der verwendeten Stromschiene, der Überlappungsform und der Form des elektrischen Pfahlkopfes, bohren oder stanzen Sie die Löcher auf einer Bohrmaschine oder Stanzmaschine.

(3) Nach der Bearbeitung der Stromschiene sind die Trennstellen und Lochkanten zu entgraten und anzufasen.

6. Sowohl die Verbindungsstellen zwischen Sammelschienen als auch zwischen Sammelschienen und elektrischen Pfahlköpfen sollten verzinnt und gecrimpt werden, wobei die verzinnten Verbindungsteile mit neutraler Vaseline zu versehen sind. Je nach den technischen Gegebenheiten der Anlage kann anstelle der Verzinnung auch Leitpaste verwendet werden.

(1) Detaillierte Informationen zum Verzinnen von Stromschienen finden Sie in den "Richtlinien für den Verzinnungsprozess". Für das Auftragen von Leitpaste siehe "Leitpasten-Auftragsrichtlinien".

(2) Das Crimpen von Stromschienen sollte mit einer speziellen Crimpform auf einer Stanzpresse erfolgen.

(3) Vor dem Crimpen sollte die Crimpgrenze markiert werden (in der Regel 20 mm von der Anschlusskante).

7. Alle Stromschienen sollten schwarz lackiert sein. Die lackierten Kanten sollten im Wesentlichen auf einer Linie liegen, ohne fehlende Farbe, Tropfspuren, Fremdkörper oder andere Spuren. Die überlappende Fläche sollte nicht lackiert werden, und der Abstand zwischen der lackierten Kante und der überlappenden Kante sollte zwischen 5-10 mm betragen.

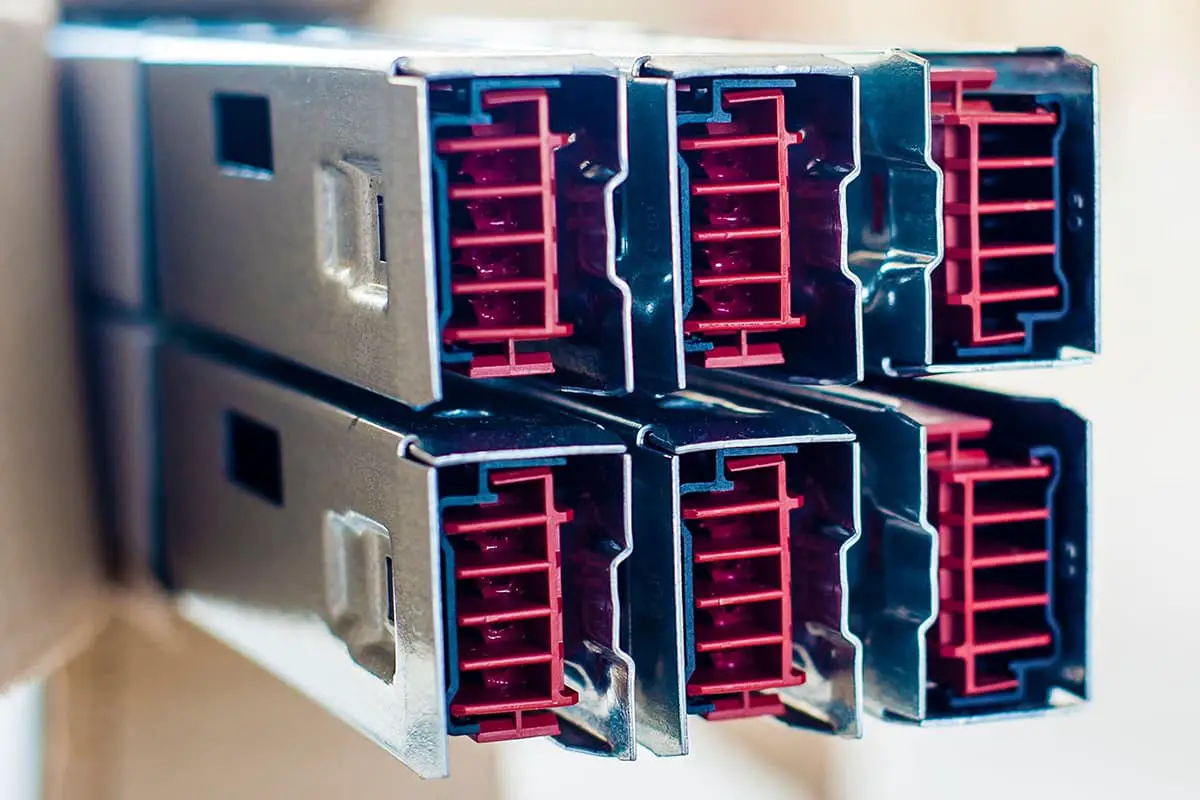

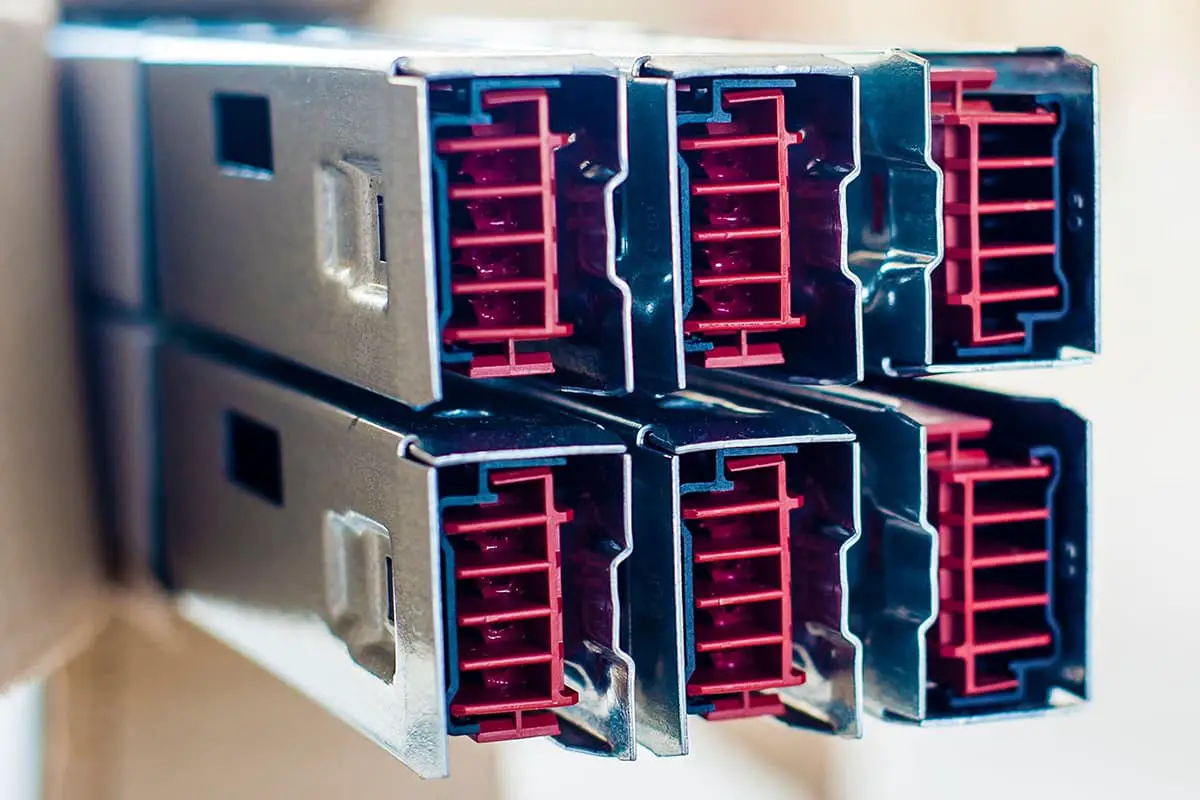

Stromschienen, die für Ströme unter 200 A ausgelegt sind, können effektiv durch kunststoffisolierte Kupferleitungen ersetzt werden, die eine flexible und kosteneffiziente Alternative darstellen. Dieser Ersatz erfordert eine präzise Konfektionierung mit Kupfer- oder Aluminiumverbindern, die auf beide Enden des Drahtes gecrimpt werden.

Die kritischen Parameter für eine ordnungsgemäße Installation, einschließlich der spezifischen Abisolierlänge und der Auswahl des geeigneten Steckers, sind in Anhang A5 aufgeführt. Die Einhaltung dieser Spezifikationen ist unbedingt erforderlich, um eine optimale elektrische Leitfähigkeit und mechanische Festigkeit der Verbindung zu gewährleisten.

Nach dem Crimpen muss der freiliegende leitende Bereich an der Anschlussstelle sorgfältig mit hochwertigem Isolierband umwickelt werden. Dieser Schritt ist entscheidend für die Aufrechterhaltung der Integrität des Isolationssystems, die Vermeidung von Kurzschlüssen und die Einhaltung der elektrischen Sicherheitsstandards. Das Isolierband sollte mit einer Überlappung von 50% angebracht werden und auf jeder Seite mindestens 10 mm über den gecrimpten Bereich hinausgehen, um eine vollständige Abdeckung und Schutz vor Umwelteinflüssen zu gewährleisten.

Bei der Implementierung dieser Sammelschienenalternative ist es wichtig, die Strombelastbarkeit des ausgewählten Kabels zu berücksichtigen und sicherzustellen, dass es die Strombelastbarkeit der ursprünglichen Sammelschiene erfüllt oder übertrifft, wobei Faktoren wie Umgebungstemperatur, Installationsmethode und Spannungsabfallanforderungen berücksichtigt werden müssen.

1. Prüfen Sie vor dem Einbau der Sammelschiene die Qualität der Sammelschiene und des Zubehörs. Ungeeignete Teile dürfen nicht installiert werden.

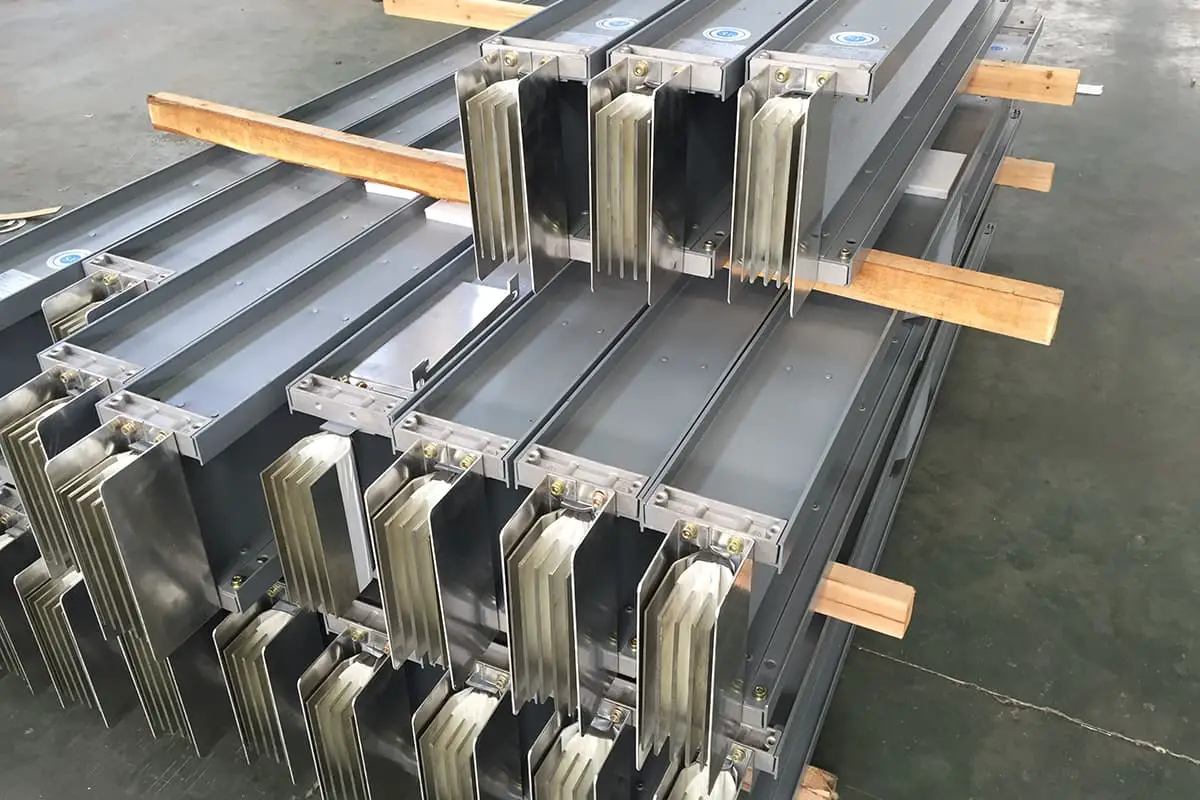

2. Wenn die Sammelschiene lang ist (im Allgemeinen Niederspannungsschrank >0,8 m, GCK >0,4 m), sollten eine geeignete Sammelschienenklemme und ein Isolator zur Befestigung in der Mitte verwendet werden.

3. Wenn sich die Hauptsammelschiene überlappt, müssen die drei Phasen schichtweise gestaffelt sein und dürfen sich nicht kreuzen. Wenn zwei oder mehr Stromschienen parallel für dieselbe Phase verwendet werden, sollte zwischen den beiden ein Abstand von einer Zeilendicke vorhanden sein (um die Wärmeabgabefläche zu vergrößern).

4. Bei der Installation müssen die Überlappungsflächen von Sammelschiene zu Sammelschiene und von Sammelschiene zu elektrischem Pfahlkopf natürlich flach sein. Es darf keine äußere Kraft angewendet werden, um sie flach zu drücken, was zu Spannungen auf der Sammelschiene führen und die Komponenten des Schalters sowie die dynamische thermische Stabilität der Sammelschiene beeinträchtigen würde.

5. Nach dem Anziehen der Schrauben muss ein ausreichender Anpressdruck zwischen den sich überlappenden Flächen vorhanden sein. Der Anpressdruck kann mit einer 0,05x10mm Fühlerlehre überprüft werden.

Bei Stromschienen, die breiter als 63 mm sind, sollte die Einstecktiefe in jeder Richtung 6 mm nicht überschreiten. Bei Schienen mit einer Breite von weniger als 56 mm sollte die Einstecktiefe nicht mehr als 4 mm betragen. Der Schraubenkopf sollte 2-5 Gewindegänge aus der Mutter herausragen (nach dem Anziehen). Er sollte weder zu kurz noch zu lang sein.

6. Wenn die Stromschiene flach liegt, sollte der Bolzen von oben nach unten eingeführt werden. Bei vertikaler Anordnung sollte sie von vorne nach hinten eingeführt werden, d. h. die Mutter sollte auf der Rückseite angebracht werden.

7. Bei Schwierigkeiten in der Kontaktfläche oder im Layout kann bei Bedarf eine Übergangsleiste hinzugefügt werden.

8. Die Hauptsammelschiene muss mit einer Sammelschienenklemme fest eingespannt werden.

9. Wenn keine besonderen Umstände vorliegen, sollten die Stromschienen gemäß den Zeichnungsanforderungen installiert werden. Ihre Anordnung und Installation muss die elektrische Luftstrecke (≥12mm) und die Kriechstrecke (≥14mm) zwischen der Sammelschiene und anderen Komponenten und Elementen, Hilfsteilen sicherstellen.

Die Mindestanforderungen an die elektrische Luft- und Kriechstrecke entsprechen ebenfalls den in Tabelle A8 angegebenen Werten. Es erfüllt auch die Anforderungen für den Lichtbogenspritzabstand (siehe "Elektrische Komponente, Hilfsinstallation, Regeln für den Abstimmungsprozess").

10. Für alle horizontalen Sammelschienen, vertikalen Sammelschienen, Abzweigsammelschienen und stromführenden Teile zwischen den Hauptstromkreisanschlüssen in Schubladenschränken sowie deren elektrische Luft- und Kriechstrecke von geerdeten Metallteilen sollte die Nennspannung zwischen 380 V und 660 V liegen und nicht weniger als 20 mm betragen.

Isolierumhüllungen, Isolierschläuche, Epoxidpulverspritzen oder andere Isoliermaterialien dürfen als Isolierschicht der Sammelschiene verwendet werden, um die Anforderungen an den Sammelschienenabstand zu verringern, müssen aber immer noch den Bestimmungen von Tabelle A8 entsprechen.

11. Bei anderen Formen von Niederspannungsschaltanlagen sollten die Luft- und Kriechstrecken zwischen den Hauptstromschienen ebenfalls den Bestimmungen von Artikel 10 entsprechen, wenn der dynamische thermische Stabilitätsstrom durchfließt und eine Verringerung der Luftstrecke verursachen kann.

12. Siehe Anhang A6 für die typischen Anschlussformen und Anforderungen an Sammelschienenüberlappungen.

Nach der Installation der Sammelschiene sollten an auffälliger Stelle Schilder mit der Phasenfolge angebracht werden, oder es sollten dreifarbige Farbblöcke gemalt werden, um die Phasenfolge anzuzeigen (Phase A: gelb; Phase B: grün; Phase C: rot).

(1) Siehe Anhang A7 für die Anordnung der Phasenfolge der Sammelschiene im Schrank.

(1) Prüfen Sie, ob an der Biegung der Stromschiene Risse vorhanden sind und ob die Oberfläche glatt ist.

(2) Prüfen Sie, ob die Verzinnungsstelle der Stromschiene glatt, blank und gleichmäßig ist, und prüfen Sie mit einer Fühlerlehre, ob der Abstand zwischen den sich überlappenden Flächen der Stromschiene den Anforderungen entspricht.

(3) Prüfen Sie, ob die Stromschiene fest installiert und überlappt ist, ob die Anordnung schön ist und ob sie die Anforderungen an die elektrische Luftstrecke, die Kriechstrecke und die Lichtbogenspritzstrecke erfüllt.

(4) ob die Markierung der Phasenfolge korrekt ist.

Anhang A1 Spezifikationen und Strombelastbarkeit für einzelne rechteckige Sammelschienen.

| Kupfer-Sammelschiene TMY | |||||

| Sammelschienen-Querschnitt(㎜2) | Maximal zulässiger Strom (A) | ||||

| Horizontale Platzierung | Vertikale Platzierung | ||||

| Spezifikation | Bereich | 25℃ | 40℃ | 25℃ | 40℃ |

| 15×3 | 45 | 200 | 167 | 210 | 171 |

| 20×3 | 60 | 261 | 212 | 275 | 224 |

| 25×3 | 75 | 323 | 263 | 340 | 277 |

| 30×4 | 120 | 451 | 368 | 475 | 387 |

| 40×4 | 160 | 593 | 483 | 625 | 509 |

| 40×5 | 200 | 665 | 541 | 700 | 570 |

| 50×5 | 250 | 816 | 665 | 860 | 700 |

| 50×6 | 300 | 905 | 738 | 955 | 778 |

| 60×6 | 360 | 1069 | 893 | 1125 | 916 |

| 60×8 | 480 | 1251 | 1019 | 1320 | 1075 |

| 60×10 | 600 | 1395 | 1136 | 1475 | 1202 |

| 80×6 | 480 | 1360 | 1108 | 1480 | 1206 |

| 80×8 | 640 | 553 | 1265 | 1690 | 1377 |

| 80×10 | 800 | 17847 | 1423 | 1900 | 1548 |

| 100×6 | 600 | 1665 | 1356 | 1810 | 1475 |

| 100×8 | 800 | 1911 | 1557 | 2080 | 1695 |

| 100×10 | 1000 | 2121 | 1728 | 2310 | 1882 |

| 120×8 | 960 | 2210 | 1810 | 2400 | 1956 |

| 120×10 | 1200 | 2435 | 1984 | 2650 | 2159 |

Anhang A3: Mindestradius (R) für das Biegen von Sammelschienen (flache Biegung) (Sammelschienenstärke b)

| MATERIAL/Spezifikationen | TML | LMY |

| ≤5×50 | R=2b | R=2b |

| >5×50 | R=2b | R=2,5b |

Anhang A4: Sammelschienen, Bolzenlöcher und Anschlussdurchmesser

| Bolzen-Durchmesser | Sammelschienen-Loch | Bolzen-Durchmesser | Sammelschienen-Lochdurchmesser |

| M6 | ¢6.5 | M12 | ¢13 |

| M8 | ¢9 | M16 | ¢18 |

| M10 | ¢11 |

Anhang A5

| Klemme (mm) | Abisolierlänge (mm) |

| 10 | 10 |

| 16 | 12 |

| 25 | 14 |

| 35 | 16 |

| 16 |

Hinweis: Einadrige Drähte unter 10 mm können direkt nach der Biegekreismethode verlegt werden.

Anhang A7 Anordnung der Phasenfolge der Drähte

| Anordnungsmethode/Phasenabfolge | Vertikal | Horizontal | Vorder- und Rückseite | Farbe des Schildes |

| A | Top | Links | Weiter | Gelb |

| B | Mitte | Mitte | Mittel | Grün |

| C | Unten | Rechts | In der Nähe von | Rot |

| Neutrale Linie | Ganz unten | Endlich | Am nächsten gelegen |

Hinweis: Die obigen Angaben beziehen sich auf die Vorderseite des Gehäuses. (Sonderfälle können von dieser Tabelle abweichen, müssen aber gekennzeichnet werden)

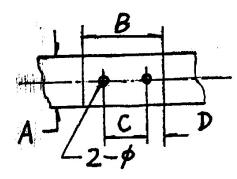

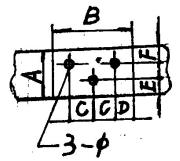

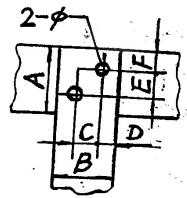

Anhang A6 Abmessungen von Bolzenverbindung Löcher für rechteckige Stromschienen

| Legende | Abmessungen (mm) | Komponenten | |||||||||||

| A | B | D | F | E | C | ¢ | Durchmesser | Schraube | Nuss | Waschmaschine | Federscheibe | ||

| 15 20 25 30 40 | 40 50 50 60 80 | 10 12 12 15 20 | 20 26 26 30 40 | 7 11 11 13 13 | M6 M10 M10 M12 M12 | 2 | 2 | 42 | ||||

| 50 60 | 75 90 | 14.5 17 | 14 17 | 22 17 | 23 28 | 13 | M12 | 3 | 3 | 63 | ||

| 80 100 | 80 100 | 17 | M16 | 4 | 4 | 8 | 6 | |||||

| 15 20 25 20 25 25 35 40 30 40 | 15 15 15 20 20 25 25 25 30 30 | 7 7 7 11 11 11 11 11 13 13 | M6 M6 M6 M10 M10 M10 M10 M10 M12 M12 | 1 | 1 | 2 | 1 | |||||

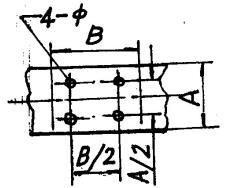

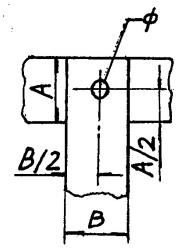

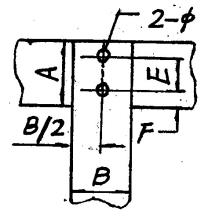

Anhang A6 (2) Bohrungsgröße für rechteckige Sammelschienenbolzenverbindung

| Legende | Abmessungen (mm) | Komponenten | ||||||||||

| A | B | D | F | E | C | ¢ | Durchmesser | Schraube | Nuss | Waschmaschine | Federscheibe | |

| 40 50 60 60 | 40 50 50 60 | 11 14 14 17 | 11 14 17 17 | 18 22 26 26 | 18 22 22 26 | 11 13 13 13 | M10 M12 M12 M12 | 2 | 2 | 4 | 2 |

| 30 40 30 30 40 40 50 50 50 50 60 60 60 60 80 80 80 80 100 100 100 | 12 12 15 20 15 20 20 25 30 40 30 25 30 40 30 40 50 60 40 50 60 | 7 10 7 7 10 10 12 12 12 12 15 15 15 15 20 20 20 20 20 25 25 25 | 16 20 16 16 20 20 26 26 26 26 30 30 30 30 40 40 40 40 50 50 50 | 5.5 5.5 7 7 7 7 11 11 11 11 11 11 13 13 13 13 13 13 13 13 13 | M5 M5 M6 M6 M6 M6 M10 M10 M10 M10 M10 M10 M12 M12 M12 M12 M12 M12 M12 M12 M12 | 2 | 2 | 4 | 2 | ||

| 80 80 100 | 80 80 100 | 17 | M 16 | 4 | 4 | 8 | 4 | ||||

Anhang A8 Elektrische Luftstrecke, Kriechstrecke und Abstände (mm)

| Nenn-Isolationsspannung(V) | Elektrische Freigabe | Kriechstrecke | ||

| 63A und darunter | Mehr als 63A | 63A und darunter | Mehr als 63A | |

| V≤60 | 3 | 5 | 3 | 5 |

| 60<V≤300 | 5 | 6 | 6 | 8 |

| 300<V≤660 | 8 | 10 | 10 | 12 |

Mindestabstand zwischen elektrischen Geräten des Primärkreises und der Erde.

| 3KV | 6KV | 10KV | 35KV | ||

| Der Abstand zwischen blanken Leitern verschiedener Phasen und zwischen blanken stromführenden Teilen und dem geerdeten Rahmen. | 75 | 100 | 125 | 300 | |

| Der Abstand zwischen dem stromführenden Teil des blanken Leiters und | Vordere Metallabdeckplatte | 105 | 130 | 155 | 330 |

| Getriebestange Blanker Riemen | 100 | 120 | 130 | 320 | |

| Der Teil des spannungsführenden blanken Leiters, der sich an der Maschenabdichtungsplatte oder der Maschentür befindet | 175 | 200 | 225 | 400 | |

| Höhe des ungeschirmten blanken Leiters bis zur Erd- (Boden-) platte | 2500 | 2500 | 2500 | 2500 | |