Haben Sie sich schon einmal gefragt, wie komplexe Maschinen nahtlos miteinander verbunden bleiben? Dieser Artikel taucht in die faszinierende Welt des Stumpfschweißens ein - eine hocheffiziente Methode, um Metalle zu verbinden. Sie erfahren mehr über seine Anwendungen, Arten und die Wissenschaft hinter seiner Effektivität. Machen Sie sich bereit, die Geheimnisse dieser wichtigen Schweißtechnik zu lüften!

Das Widerstandsstumpfschweißen, allgemein als Stumpfschweißen bezeichnet, ist ein hochentwickeltes Widerstandsschweißverfahren, bei dem durch elektrischen Widerstand erzeugte Wärme genutzt wird, um zwei Werkstücke gleichzeitig entlang ihrer gesamten Stirnflächen zu verbinden. Bei diesem Verfahren entsteht eine starke, durchgehende Schweißnaht, ohne dass ein Zusatzwerkstoff erforderlich ist.

Die hohe Produktivität, die leichte Automatisierbarkeit und die Vielseitigkeit des Stumpfschweißens haben dazu geführt, dass es in verschiedenen Branchen weit verbreitet ist. Seine Anwendungen können in vier Hauptbereiche unterteilt werden:

Beim Stumpfschweißen unterscheidet man zwischen Widerstandsstumpfschweißen und Abbrennstumpfschweißen.

Beim Widerstandsstumpfschweißen werden die Stirnseiten zweier Werkstücke kontinuierlich aneinander gepresst, durch Widerstandswärme plastisch erwärmt und dann durch schnellen Stauchdruck (oder Aufrechterhaltung des Schweißdrucks ohne Zugabe von Stauchdruck) zu Ende geschweißt.

(1) Widerstand und Erwärmung bei der Widerstandsstumpfschweißung

Die Widerstandsverteilung beim Stumpfschweißen ist in Abbildung 14-2 dargestellt. Der Gesamtwiderstand kann durch die folgende Formel dargestellt werden:

R=2Rω+Rc+2Reω

Wo,

Da der Übergangswiderstand zwischen Werkstück und Elektrode klein ist und weit von der Verbindungsfläche entfernt liegt, wird er oft vernachlässigt. Der Innenwiderstand des Werkstücks ist proportional zum spezifischen Widerstand ρ des geschweißten Metalls und der Länge l0 des Werkstücks ab der Elektrode und umgekehrt proportional zur Querschnittsfläche s des Werkstücks.

Wie bei PunktschweißenDer Übergangswiderstand beim Widerstandsstumpfschweißen hängt von der Oberflächenbeschaffenheit, der Temperatur und dem Druck der Kontaktfläche ab. Wenn sich Oxide oder andere Verunreinigungen auf der Kontaktfläche bemerkbar machen, erhöht sich der Kontaktwiderstand. Eine Erhöhung der Temperatur oder des Drucks verringert den Übergangswiderstand aufgrund einer Vergrößerung der tatsächlichen Kontaktfläche.

Zu Beginn des Schweißens ist die Stromdichte an der Kontaktstelle hoch; sobald die Temperatur der Stirnfläche schnell ansteigt, nimmt der Kontaktwiderstand drastisch ab. Bei Erreichen einer bestimmten Temperatur (600 Grad bei Stahl, 350 Grad bei Aluminiumlegierungen) verschwindet der Kontaktwiderstand vollständig.

Wie beim Punktschweißen stammt die Wärmequelle auch beim Stumpfschweißen aus der im Schweißbereich erzeugten Widerstandswärme. Beim Widerstandsstumpfschweißen besteht der Kontaktwiderstand nur für eine extrem kurze Zeit, und die erzeugte Wärme macht weniger als 10-15% der Gesamtwärme aus.

Da dieser Teil der Wärme jedoch in einem sehr schmalen Bereich in der Nähe der Kontaktfläche erzeugt wird, führt er zu einem schnellen Temperaturanstieg in diesem Bereich und zu einem raschen Anstieg des Innenwiderstands. Selbst wenn der Kontaktwiderstand vollständig verschwindet, ist die Wärmeintensität in diesem Bereich immer noch höher als in anderen Bereichen.

Je härter die Schweißbedingungen (d.h. je größer der Strom und je kürzer die Elektrifizierungszeit) und je geringer die Druckkraft des Werkstücks, desto stärker wirkt sich der Übergangswiderstand auf die Erwärmung aus.

(2) Stummel Widerstandsschweißen Zyklus, Prozessparameter und Werkstückvorbereitung

1) Schweisszyklus:

Beim Widerstandsstumpfschweißen werden immer zwei Werkstücke aneinander gepresst. Steigt die Stirnflächentemperatur auf den Schweißtemperatur Tω beträgt der Abstand zwischen den beiden Stirnseiten der Werkstücke nur wenige Angström, und die Atome zwischen den Stirnseiten interagieren miteinander, so dass an der Verbindungsstelle gemeinsame Körner entstehen, die eine Schweißnaht bilden.

Beim Widerstandsstumpfschweißen gibt es zwei Arten von Schweißzyklen: isobarer und erhöhter Schmiededruck.

Ersteres hat einen einfachen Druckmechanismus und ist leicht zu implementieren. Letztere hilft bei der Verbesserung SchweißqualitätDie Schweißmaschine wird hauptsächlich zum Widerstandsstumpfschweißen von legiertem Stahl, Nichteisenmetallen und deren Legierungen verwendet.

Um eine ausreichende plastische Verformung zu erreichen und die Verbindungsqualität weiter zu verbessern, sollte auch ein Stromstauchprogramm eingestellt werden.

2) Prozessparameter:

Die wichtigsten Prozessparameter beim Widerstandsstumpfschweißen sind: Überstandslänge, Schweißstrom (oder Schweißstromdichte), Einschaltdauer, Schweißdruck und Stauchdruck.

(a) Vorsprungslänge l0:

Die Länge, um die das Werkstück über die Endfläche der Klemmelektrode hinausragt. Bei der Wahl der Überstandslänge müssen zwei Faktoren berücksichtigt werden: die Stabilität des Werkstücks während des Stauchens und die Wärmeabgabe an die Klemme.

Wenn l0 zu lang ist, wird das Werkstück beim Stauchen instabil und verbogen. Ist l0 zu kurz, kühlt das Werkstück aufgrund der besseren Wärmeableitung an den Spanner zu stark ab, was eine plastische Verformung erschwert. Für ein Werkstück mit einem Durchmesser von d gilt im Allgemeinen für kohlenstoffarmen Stahl: l0=(0,5-1)d, Aluminium und Messing: l0=(1-2)d, Kupfer: l0=(1,5-2,5)d.

(b) Schweißstrom Iω und Schweißzeit tω:

Beim Widerstandsstumpfschweißen wird der Schweißstrom häufig in Form der Stromdichte jω ausgedrückt. jω und tω sind die beiden Hauptparameter, die die Erwärmung des Werkstücks bestimmen. Beide können innerhalb eines bestimmten Bereichs entsprechend eingestellt werden. Es können sowohl hohe Stromdichte und kurze Zeit (starke Bedingungen) als auch geringe Stromdichte und lange Zeit (schwache Bedingungen) gewählt werden.

Wenn die Bedingungen jedoch zu stark sind, kann es leicht zu nicht durchdringenden Defekten kommen; wenn die Bedingungen zu weich sind, führt dies zu einer starken Oxidation der Endfläche der Schnittstelle, zu grobem Korn im Verbindungsbereich und zu einer Beeinträchtigung der Verbindungsfestigkeit.

(c) Schweißdruck Fω und Stauchdruck Fu:

Fω wirkt sich sowohl auf die Wärmeentwicklung als auch auf die plastische Verformung an der Verbindung aus. Eine Verringerung von Fω wirkt sich positiv auf die Wärmeentwicklung, aber nicht auf die plastische Verformung aus.

Daher ist es einfach, mit einem kleineren Fω zu erwärmen und mit einem viel größeren Fu zu stauchen. Allerdings darf Fω nicht zu niedrig sein, da sonst Spritzer entstehen, die Oxidation der Stirnfläche zunimmt und sich in der Nähe der Schnittstelle lockert.

3) Vorbereitung des Werkstücks:

Beim Widerstandsstumpfschweißen sollten Form und Größe der Stirnflächen der beiden Werkstücke gleich sein, um eine gleichmäßige Erwärmung und plastische Verformung der Werkstücke zu gewährleisten. Die Stirnseite des Werkstücks und die Oberfläche, die mit der Klemme in Berührung kommt, müssen sorgfältig gereinigt werden.

Oxide und Schmutz auf der Stirnfläche wirken sich direkt auf die Qualität der Verbindung aus. Oxide und Schmutz auf der Werkstückoberfläche, die mit der Klemme in Berührung kommt, erhöhen den Übergangswiderstand, was zum Verbrennen der Oberfläche des Werkstücks, zu erhöhtem Klemmenverschleiß und zu erhöhtem Leistungsverlust führt.

Das Werkstück kann mit mechanischen Mitteln wie Schleifscheiben und Drahtbürsten gereinigt werden, oder es kann mit Säure gewaschen werden.

Oxideinschlüsse lassen sich leicht im Widerstand erzeugen Schweißnähte. Für seltene Metalle, einige legierte Stähle und Nichteisenmetalle mit hohen Anforderungen an die Schweißqualität werden häufig Schutzgasatmosphären wie Argon und Helium verwendet.

Obwohl das Widerstandsstumpfschweißen Vorteile hat, wie glatte Verbindungen, kleine Grate und einfache SchweißverfahrenDie mechanischen Eigenschaften der Verbindung sind relativ gering, und die Vorbereitung der Stirnfläche des Werkstücks erfordert einen hohen Aufwand, so dass es nur für das Stumpfschweißen von kleinen Querschnitten (weniger als 250 mm) verwendet wird.2) Metallprofile.

Das Abbrennstumpfschweißen kann in kontinuierliches Abbrennstumpfschweißen und Vorwärmstumpfschweißen unterteilt werden. Beide bestehen aus zwei Hauptphasen: der Abbrennphase und der Schmiedephase. Beim Vorwärmstumpfschweißen wird lediglich eine Vorwärmphase vor der Abbrennphase eingefügt.

1. Die zwei Stufen des Abbrennstumpfschweißens

1. Blinkende Phase

Die Hauptfunktion des Flashen ist die Erwärmung der Werkstücke. In dieser Phase wird zunächst die Stromversorgung eingeschaltet, und die Enden der beiden Werkstücke werden in leichten Kontakt gebracht, wodurch zahlreiche Kontaktpunkte entstehen. Wenn der Strom durchfließt, schmelzen die Kontaktpunkte und bilden Flüssigmetallbrücken, die die beiden Enden verbinden.

Aufgrund der extrem hohen Stromdichte in diesen Brücken verdampft das flüssige Metall und die Brücken platzen. Wenn sich die bewegliche Klemme langsam vorwärts bewegt, bilden sich ständig neue Brücken und platzen. Unter dem Einfluss des Dampfdrucks und der elektromagnetischen Kraft werden ständig flüssige Metallpartikel aus dem Spalt zwischen den Brücken herausgeschleudert und bilden einen Funkenstrahl oder Blitz.

Während des Abgratvorgangs verkürzen sich die Werkstücke allmählich, und die Temperatur der Enden steigt ebenfalls allmählich an. Wenn die Temperatur der Enden ansteigt, beschleunigt sich die Geschwindigkeit des Brückendurchbruchs, und die Vorschubgeschwindigkeit der beweglichen Klemme muss ebenfalls allmählich zunehmen.

Vor dem Ende des Erodierens ist es notwendig, eine Schicht aus flüssigem Metall auf der gesamten Endfläche des Werkstücks zu bilden und das Metall in einer bestimmten Tiefe auf eine plastische Verformungstemperatur zu bringen.

Durch die starke Oxidation des Metalldampfes und der Metallpartikel, die beim Bersten der Brücke entstehen, sinkt der Sauerstoffgehalt des Gasmediums im Grenzspalt, wodurch dessen Oxidationsfähigkeit verringert und somit die Qualität der Verbindung verbessert wird.

Allerdings muss das Blinken stabil und intensiv sein. Stabilität bedeutet, dass während des Blinkvorgangs kein Leerlauf oder Kurzschluss auftritt. Ein offener Stromkreis schwächt den Selbstschutz des Schweißnahtwas zu einer leichten Oxidation der Verbindung führt. Ein Kurzschluss kann zu einer Überhitzung des Werkstücks führen, was den Ausschuss des Werkstücks zur Folge hat.

Die Intensität bezieht sich auf eine beträchtliche Anzahl von Brückenimpulsen pro Zeiteinheit. Je intensiver der Abbrand ist, desto besser ist der Eigenschutz der Schweißfuge, insbesondere in der späteren Phase des Abbrands.

2. Schmiedephase

Am Ende der Entspannungsphase wird sofort ein ausreichender Enddruck auf die Werkstücke ausgeübt, der Spalt zwischen den Fugen verkleinert sich schnell, die Brücke hört auf zu platzen, und die Schmiedephase beginnt.

Der Zweck des Schmiedens besteht darin, den Spalt und das Brandloch, die durch den Brückendurchbruch an der Endfläche des Werkstücks entstanden sind, abzudichten, das flüssige Metall und die oxidierten Einschlüsse von der Endfläche zu extrudieren, sauberes plastisches Metall in engen Kontakt zu bringen und eine gewisse plastische Verformung im Verbindungsbereich zu erzeugen. Dies fördert die Rekristallisation, bildet gemeinsame Körner und sorgt für eine feste Verbindung.

Obwohl beim Abbrennstumpfschweißen während des Erhitzungsprozesses geschmolzenes Metall entsteht, handelt es sich im Wesentlichen um ein plastisches Schweißen.

Beim Vorwärmstumpfschweißen wird das Werkstück zunächst mit intermittierenden Stromimpulsen erwärmt, bevor die Abbrenn- und Schmiedephase beginnt.

Das Vorwärmen dient folgenden Zwecken:

(a) Senkung des Stromverbrauchs: Größere Werkstücke können mit einer Schweißmaschine mit geringerer Kapazität geschweißt werden. Ohne Vorwärmung des Werkstücks auf eine bestimmte Temperatur ist es nicht möglich, einen kontinuierlichen Abbrennvorgang einzuleiten, wenn die Kapazität der Schweißmaschine nicht ausreicht.

(b) Verringern Sie die Abkühlgeschwindigkeit nach dem Schweißen: Dies ist vorteilhaft, um zu verhindern, dass abgeschreckte Stahlverbindungen während des Abkühlens abgeschreckte Strukturen und Risse bilden.

(c) Verkürzen Sie die Ablenkzeit: Dadurch kann die Abblendzeit reduziert und Edelmetall eingespart werden.

Die Nachteile des Vorwärmens sind:

(a) Sie verlängert den Schweißzyklus und verringert die Produktivität.

(b) Sie macht die Automatisierung des Prozesses komplexer.

(c) Die Kontrolle des Vorwärmens ist schwieriger. Wenn der Grad der Vorwärmung uneinheitlich ist, wird die Stabilität der Verbindungsqualität beeinträchtigt.

2. Widerstand und Erwärmung beim Abbrennstumpfschweißen

Der Übergangswiderstand (Rc) beim Abbrennstumpfschweißen ist der Gesamtwiderstand über die Flüssigmetallbrücken zwischen den Stirnflächen der beiden Werkstücke. Die Größe von Rc wird durch die Anzahl und die Querschnittsfläche dieser Brücken bestimmt, die beide von der Querschnittsfläche des Werkstücks, der Stromdichte und der Annäherungsgeschwindigkeit der Werkstücke beeinflusst werden. Wenn diese Parameter zunehmen, nehmen auch die Anzahl und die Querschnittsfläche der Brücken zu, wodurch Rc sinkt.

Beim Abbrennstumpfschweißen ist der Rc-Wert im Vergleich zum Widerstandsschweißen deutlich höher und bleibt während der gesamten Abbrennphase bestehen. Auch wenn sein Widerstand allmählich abnimmt, bleibt er bis zum Beginn des Schmiedens größer als der Innenwiderstand des Werkstücks, so dass Rc vollständig verschwindet.

Abbildung 14-5 zeigt die typischen Veränderungen von Rc, 2Rω und R beim Abbrennstumpfschweißen. Der Rückgang von Rc ist auf die Zunahme der Anzahl und Größe der Brücken aufgrund der steigenden Temperatur der Stirnflächen und der zunehmenden Annäherungsgeschwindigkeit der Werkstücke während des Abbrennprozesses zurückzuführen.

Da Rc groß ist und während der gesamten Abbrennphase anhält, hängt die Erwärmung bei Abbrennstumpfschweißverbindungen hauptsächlich von Rc ab.

3. Schweißzyklus, Prozessparameter und Werkstückvorbereitung für das Abbrennstumpfschweißen

1. Zyklus Schweißen

Der Schweißzyklus beim Abbrennstumpfschweißen, wie er in Abbildung 14-7 dargestellt ist, beinhaltet die Nachstellzeit - die Zeit, die der bewegliche Spannen die Backen nach dem Loslassen des Werkstücks in ihre ursprüngliche Position zurückkehren. Es gibt zwei Methoden des Vorwärmens: das Widerstandsvorwärmen und das Blitzvorwärmen.

2. Prozess-Parameter

Zu den wichtigsten Parametern beim Abbrennstumpfschweißen gehören: Überstandslänge, Abbrennstrom, Abbrennvolumen, Abbrenngeschwindigkeit, Stauchvolumen, Stauchgeschwindigkeit, Stauchdruck, Stauchstrom und Spannkraft der Zange. Abbildung 14-8 zeigt die Volumina und Überstandslängen beim kontinuierlichen Abbrennstumpfschweißen. Nachfolgend wird erläutert, wie sich die einzelnen Parameter auf die Schweißqualität auswirken und nach welchen Prinzipien sie ausgewählt werden:

(a) Länge des Vorsprungs (l0)

Wie beim Widerstandsschweißen wirkt sich l0 auf die Temperaturverteilung entlang der Werkstückachse und auf die plastische Verformung der Verbindung aus. Außerdem steigen mit zunehmendem l0 auch die Impedanz des Schweißkreises und die erforderliche Leistung. Bei Stabmaterial und dickwandigen Rohren beträgt l0 in der Regel (0,7-1,0)d, wobei d der Durchmesser des runden Stabmaterials oder die Seitenlänge des quadratischen Stabmaterials ist.

Bei dünnen Blechen (δ=1-4mm) beträgt l0 in der Regel (4-5)δ, um die Stabilität während des Stauchens zu gewährleisten.

Wenn Schweißen verschiedener MetalleUm eine gleichmäßige Temperaturverteilung über beide Werkstücke zu erreichen, sollte der l0-Wert des Metalls mit der geringeren elektrischen und thermischen Leitfähigkeit kleiner sein. Tabelle 1 enthält Richtwerte für l0 beim Abbrennstumpfschweißen verschiedene Metalle.

(b) Blitzstrom (If) und Kippstrom (Iu)

If wird durch die Querschnittsfläche des Werkstücks und die zum Abbrand erforderliche Stromdichte (jf) bestimmt. Die Größe von jf hängt von den physikalischen Eigenschaften des zu schweißenden Metalls, der Abbrenngeschwindigkeit, der Fläche und Form des Werkstückquerschnitts und dem Erwärmungszustand der Stirnfläche ab. Während des Abbrennvorgangs, wenn vf allmählich ansteigt und Rc abnimmt, steigt auch jf an. Während des Stauchens, wenn Rc schnell verschwindet, steigt der Strom auf den Stauchstrom (Iu) an.

Tabelle 1 Überstandslängen beim Abbrennstumpfschweißen von verschiedenen Metallen

| Arten von Metallen | Erweiterte Länge (mm) | ||

| Links | Rechts | Links | Rechts |

| Stahl mit niedrigem Kohlenstoffgehalt | Austenitischer Stahl | 1.2d | 0.5d |

| Stahl mit mittlerem Kohlenstoffgehalt | Hochgeschwindigkeitsstahl | 0.75d | 0.5d |

| Stahl | Messing | 1.5d | 1.5d |

| Stahl | Kupfer | 2.5d | 1.0d |

Hinweis: d bezieht sich auf den Durchmesser des Werkstücks (mm).

Beim Schweißen von Stahlteilen mit großem Querschnitt sollte zur Erhöhung der Erwärmungstiefe des Werkstücks eine langsamere Abbrenngeschwindigkeit gewählt werden, und die verwendete durchschnittliche Stromdichte übersteigt im Allgemeinen nicht 5 A/mm2. Tabelle 2 zeigt die Richtwerte für die Stromdichte (jf) und die elektrische Energie (ju) beim Abbrennstumpfschweißen von Werkstücken mit einer Querschnittsfläche von 200-1000mm2.

Tabelle 2: Richtwerte für Stromdichte (jf) und elektrische Energie (ju) beim Abbrennstumpfschweißen

| Arten von Metallen | jf (A/mm2) | jf(A/mm2) | |

| Durchschnittlicher Wert | Maximaler Wert | ||

| Stahl mit niedrigem Kohlenstoffgehalt | 5-15 | 20-30 | 40-60 |

| Hoch Legierter Stahl | 10-20 | 25-35 | 35-50 |

| Aluminium-Legierung | 15-25 | 40-60 | 70-150 |

| Kupfer-Legierung | 20-30 | 50-80 | 100-200 |

| Titan-Legierung | 4-10 | 15-25 | 20-40 |

Die Höhe des Stroms wird durch die Leerlaufspannung U20 des Schweißtransformators bestimmt. In der Praxis wird daher in der Regel die sekundäre Leerlaufspannung eingestellt. Bei der Wahl von U20 muss die Impedanz des Schweißkreises berücksichtigt werden. Eine höhere Impedanz erfordert eine entsprechende Erhöhung von U20. Beim Schweißen von Werkstücken mit großem Querschnitt wird manchmal ein Verfahren zur stufenweisen Einstellung der Sekundärspannung verwendet. Zunächst wird eine höhere U20 verwendet, um den Lichtbogen zu zünden, und dann wird sie auf einen angemessenen Wert reduziert.

(c) Flash-Durchflussrate δf

Das Abgratvolumen δf sollte so gewählt werden, dass sich am Ende des Abgratens eine Schicht aus geschmolzenem Metall auf der gesamten Stirnfläche des Werkstücks bildet und gleichzeitig die Temperatur der plastischen Verformung in einer bestimmten Tiefe erreicht wird. Wenn δf zu klein ist, kann es diese Anforderungen nicht erfüllen, was die Schweißqualität beeinträchtigt. Umgekehrt führt ein zu großer δf-Wert zu einer Verschwendung von Metallmaterial und verringert die Produktivität. Bei der Wahl von δf sollte auch berücksichtigt werden, ob eine Vorwärmung erfolgt, da das Vorwärmen beim Abbrennstumpfschweißen δf um 30-50% im Vergleich zum kontinuierlichen Abbrennstumpfschweißen reduzieren kann.

(d) Blitzgeschwindigkeit vf

Die Blitzgeschwindigkeit vf muss ausreichend sein, um die Intensität und Stabilität des Blitzes zu gewährleisten. Ist vf jedoch zu hoch, wird die Heizzone eingeengt, was die plastische Verformung erschwert. Außerdem erhöht sich der erforderliche Schweißstrom, wodurch sich die Kerbentiefe nach dem Strahlenbruch vergrößert und die Verbindungsqualität sinkt. Bei der Auswahl von vf sollten die folgenden Faktoren berücksichtigt werden:

1) Die Zusammensetzung und die Eigenschaften des zu schweißenden Materials. Werkstoffe mit vielen leicht oxidierbaren Elementen oder guter Leitfähigkeit und Wärmeleitfähigkeit erfordern einen größeren vf-Wert. Zum Beispiel erfordert das Schweißen von austenitischem rostfreiem Stahl und Aluminiumlegierungen einen höheren vf-Wert als Schweißen von kohlenstoffarmem Stahl.

2) Ob ein Vorheizen erforderlich ist. Durch Vorheizen lässt sich ein Blitz leichter auslösen, so dass vf erhöht werden kann.

3) Vor dem Stauchen sollte ein starker Grat vorhanden sein. vf sollte hoch sein, um eine gleichmäßige Metallschicht an der Stirnseite zu gewährleisten.

(e) Stauchungsdurchfluss δu

Das Stauchvolumen δu beeinflusst das Austreiben des flüssigen Metalls und den Grad der plastischen Verformung. Ist δu zu klein, verbleibt flüssiges Metall in der Grenzfläche, was Defekte wie Lockerheit, Schrumpfung und Risse verursachen kann. Ist δu zu groß, wird die Kerbschlagzähigkeit der Verbindung durch starke Korngrenzenverbiegung verringert. δu wird in Abhängigkeit von der Querschnittsfläche des Werkstücks gewählt und nimmt mit zunehmender Querschnittsfläche zu.

Um eine Oxidation der Grenzflächen zu verhindern, wird der Strom während des Stauchens nicht sofort abgeschaltet, bevor die Grenzflächen der Endflächen geschlossen sind. Daher sollte das Stauchvolumen aus zwei Teilen bestehen - dem Volumen mit Strom und dem Volumen ohne Strom, wobei ersteres das 0,5-1-fache des letzteren beträgt.

(f) Umkehrung der Schmiedegeschwindigkeit vu

Die Stauchgeschwindigkeit vu sollte so hoch wie möglich sein, um Schwierigkeiten beim Austreiben des flüssigen Metalls und eine plastische Verformung des Metalls an der Grenzfläche aufgrund der Abkühlung des Metalls zu vermeiden und um eine Oxidation des Stirnmetalls zu verhindern. Die Mindeststauchgeschwindigkeit hängt von den Eigenschaften des Metalls ab.

So ist beispielsweise die Mindeststauchgeschwindigkeit beim Schweißen von austenitischem Stahl doppelt so hoch wie bei perlitischem Stahl. Materialien mit guter Wärmeleitfähigkeit, wie Aluminiumlegierungenerfordern eine hohe Stauchgeschwindigkeit (150-200 mm/s). Bei demselben Metall erfordert ein größeres Temperaturgefälle an der Schnittstelle eine höhere Stauchgeschwindigkeit, da die Verbindung schneller abkühlt.

(g) Stauchschmiededruck Fu

Der Stauchdruck Fu wird in der Regel als Druck pro Flächeneinheit dargestellt, der auch als Stauchspannung bezeichnet wird. Die Höhe der Stauchspannung sollte ausreichen, um flüssiges Metall aus der Grenzfläche zu verdrängen und eine gewisse plastische Verformung an der Verbindung zu erzeugen. Ist die Stauchspannung zu gering, kommt es zu einer unzureichenden Verformung, was die Festigkeit der Verbindung verringert. Ist die Stauchspannung zu hoch, kommt es zu einer übermäßigen Verformung, die eine starke Korngrenzenverbiegung verursacht und damit die Schlagzähigkeit der Verbindung verringert.

Die Höhe der Stauchspannung hängt von den Eigenschaften des Metalls, der Temperaturverteilung, dem Stauchvolumen und der Stauchgeschwindigkeit sowie von der Form der Querschnittsfläche des Werkstücks ab. Metalle mit hoher Warmfestigkeit erfordern eine hohe Stauchspannung.

Eine Erhöhung des Temperaturgradienten erfordert auch eine höhere Stauchspannung. Aufgrund des erhöhten Temperaturgradienten, der durch eine hohe Abbrenngeschwindigkeit verursacht wird, können Metalle mit guter Wärmeleitfähigkeit, wie z. B. Kupfer und Aluminium Legierungen, erfordert eine hohe Stauchspannung (150-400 MPa).

(h) Vorwärmparameter für das Abbrennstumpfschweißen:

Neben den bereits erwähnten Prozessparametern sind auch die Vorwärmtemperatur und die Dauer sollten ebenfalls berücksichtigt werden. Die Vorwärmtemperatur wird je nach Querschnitt und Materialeigenschaften des Werkstücks. Beim Schweißen von kohlenstoffarmem Stahl sollte die Temperatur im Allgemeinen 700-900 Grad Celsius nicht überschreiten.

Mit zunehmender Querschnittsfläche des Werkstücks sollte sich die Vorwärmtemperatur entsprechend erhöhen. Die Vorwärmdauer ist abhängig von der Leistung der Schweißmaschine, der Größe des Werkstückquerschnitts und den Eigenschaften des Metalls und kann in einem weiten Bereich variieren. Sie ist abhängig von der erforderlichen Vorwärmtemperatur. Während des Vorwärmprozesses ist die durch das Vorwärmen verursachte Verringerung gering und wird nicht als Prozessparameter festgelegt.

(i) Die Spannkraft (Fc) der Klemme muss sicherstellen, dass das Werkstück beim Schmieden nicht verrutscht.

Fc steht im Zusammenhang mit dem Schmiededruck (Fu) und dem Reibungskoeffizienten (f) zwischen dem Werkstück und dem Spanner, wobei die Beziehung wie folgt aussieht: Fc≥Fu/2f. Normalerweise ist F0= (1,5-4,0)Fu, wobei kompakter Stahl mit niedrigem Querschnitt die untere Grenze darstellt und kaltgewalzte nichtrostende Stähle Stahlplatte an der oberen Grenze. Wenn die Klemme mit einer Stützvorrichtung ausgestattet ist, kann die Klemmkraft stark reduziert werden, und zu diesem Zeitpunkt ist Fc=0,5Fu ausreichend.

3. Vorbereitung des Werkstücks:

Die Vorbereitung des Werkstücks für das Abbrennstumpfschweißen umfasst: die Geometrie der Stirnfläche, die Bearbeitung des Rohlings und die Oberflächenreinigung. Beim Abbrennstumpfschweißen sollten die geometrische Form und Größe der Fügeflächen der beiden Werkstücke im Wesentlichen identisch sein.

Andernfalls ist es nicht möglich, eine gleichmäßige Erwärmung und plastische Verformung der beiden Werkstücke zu gewährleisten, wodurch die Qualität der Verbindung beeinträchtigt wird. In der Produktion sollte der Durchmesserunterschied bei runden Werkstücken nicht mehr als 15% und bei quadratischen und rohrförmigen Werkstücken nicht mehr als 10% betragen.

Beim Abbrennstumpfschweißen von Werkstücken mit großem Querschnitt ist es am besten, ein Ende des Werkstücks anzufasen, um die Stromdichte zu erhöhen und den Abbrand zu erleichtern. In diesem Fall ist ein Vorwärmen oder eine Erhöhung der Sekundärspannung zu Beginn des Abbrandes nicht erforderlich.

Die Bearbeitung des Rohlings für das Stumpfschweißen kann auf Schermaschinen, Stanzmaschinen, Drehbänken oder durch Plasma- oder Brennschneiden erfolgen, gefolgt von einer Endflächenreinigung. Beim Abbrennstumpfschweißen wird das Endmetall während des Abbrennvorgangs abgebrannt, so dass die Anforderungen an die Reinigung der Stirnfläche nicht sehr streng sind. Die Reinigungsanforderungen für die Kontaktfläche zwischen der Zange und dem Werkstück sollten jedoch die gleichen sein wie beim Widerstandsstumpfschweißen.

4. Abbrennstumpfschweißen von gängigen Metallen:

Fast alle Stähle und Nichteisenmetalle können abbrennstumpf geschweißt werden, aber um qualitativ hochwertige Verbindungen zu erzielen, müssen geeignete Verfahrensmaßnahmen entsprechend den jeweiligen Eigenschaften des Metalls getroffen werden. Die Analyse sieht folgendermaßen aus:

(1) Elektrische Leitfähigkeit und Wärmeleitfähigkeit:

Bei Metallen mit guter elektrischer und thermischer Leitfähigkeit sollten eine höhere spezifische Leistung und Abbrenngeschwindigkeit sowie eine kürzere Schweißzeit verwendet werden.

(2) Hochtemperaturfestigkeit:

Bei Metallen mit hoher Warmfestigkeit ist es notwendig, den thermoplastischen Bereich zu erweitern und eine größere Schmiedekraft einzusetzen.

(3) Kristallisationstemperaturbereich:

Je breiter der Kristallisationstemperaturbereich, desto breiter ist die halbgeschmolzene Zone. Es sollte ein größerer Schmiededruck und eine größere Schmiederückhaltung verwendet werden, um das gesamte geschmolzene Metall in der halbgeschmolzenen Zone zu extrudieren, um zu verhindern, dass Lunker, Lockerheit, Risse und andere Fehler in der Verbindung verbleiben.

(4) Hitze-Empfindlichkeit:

Es gibt zwei häufige Situationen. Die erste ist abgeschreckter Stahl, der nach dem Schweißen zu einer Abschreckstruktur in der Verbindung neigt, die eine erhöhte Härte und eine geringere Plastizität verursacht. In schweren Fällen können sich Abschreckungsrisse bilden.

Bei vergütetem Stahl wird in der Regel eine breite Heizzone zum Vorwärmen beim Abbrennstumpfschweißen verwendet, und nach dem Schweißen wird langsam abgekühlt und angelassen. Die zweite Situation betrifft Metalle, die durch Kaltumformung verfestigt werden (wie austenitischer rostfreier Stahl), bei denen die Verbindung und die Wärmeeinflusszone während des Schweißens weich werden, was die Festigkeit der Verbindung verringert. Beim Schweißen solcher Metalle werden in der Regel eine höhere Abbrenngeschwindigkeit und ein höherer Schmiededruck verwendet, um die Erweichungszone zu minimieren und den Grad der Erweichung zu verringern.

(5) Oxidation: Oxideinschlüsse in Fugen beeinträchtigen deren Qualität erheblich. Daher ist die Vermeidung und Beseitigung von Oxidation entscheidend für die Verbesserung der Verbindungsqualität. Die Bildung von Oxidation hängt von der Zusammensetzung des Metalls ab. Wenn der Schmelzpunkt des gebildeten Oxids niedriger ist als der des zu schweißenden Metalls, ist das Oxid gut fließfähig und lässt sich beim Schmieden leicht herausdrücken.

Wenn der Schmelzpunkt des Oxids höher ist als der des zu schweißenden Metalls, wie z. B. SiO2, Al2O3, Cr2O3, können sie nur ausgetrieben werden, wenn sich das Metall noch im geschmolzenen Zustand befindet. Wenn also Schweißlegierung Stähle, die erhebliche Mengen an Silizium, Aluminium, Chrom und ähnlichen Elementen enthalten, sollten strenge Prozessmaßnahmen ergriffen werden, um Oxide vollständig zu entfernen.

Hier sind die Merkmale des Abbrennstumpfschweißens, die üblicherweise verwendet werden metallische Werkstoffe:

1) Blitzlicht Schweißen von Kohlenstoffstahl: Diese Materialien weisen hohe Widerstandskoeffizienten auf, schützen die Schnittstelle durch die Oxidation von Kohlenstoffelementen, um während des Erhitzens eine CO- und CO2-Atmosphäre zu schaffen, und enthalten keine Elemente, die hochschmelzende Oxide bilden.

Sie sind daher relativ leicht zu schweißen. Da die Kohlenstoffgehalt im Stahl steigt, nehmen auch der Widerstandskoeffizient, der kristallographische Bereich, die Hochtemperaturfestigkeit und die Härtungsneigung zu.

Daher ist es notwendig, den Schmiededruck und die Schmiedemenge entsprechend zu erhöhen. Um die Auswirkungen der Härtung abzuschwächen, kann das Vorwärm-Abbrennstumpfschweißen verwendet werden, gefolgt von einer Wärmebehandlung nach dem Schweißen.

Beim Abbrennstumpfschweißen von Kohlenstoffstahl diffundiert der Kohlenstoff in Richtung der erhitzten Stirnfläche und wird stark oxidiert. Beim Schmieden wird das geschmolzene Metall mit hohem Kohlenstoffgehalt aus der halbgeschmolzenen Zone herausgedrückt, wodurch sich an der Verbindungsstelle eine kohlenstoffarme Schicht bildet (die weiß erscheint und auch als heller Streifen bezeichnet wird).

Die Breite der kohlenstoffarmen Schicht nimmt mit steigendem Stahlgehalt und verlängerter Vorwärmzeit zu; sie verringert sich mit steigendem Kohlenstoffgehalt und einer geringeren Oxidationsneigung des Gasmediums. Eine verlängerte Wärmebehandlung kann die kohlenstoffarme Schicht beseitigen.

Das Abbrennstumpfschweißen von Kohlenstoffstahl ist das am häufigsten verwendete Verfahren. Wenn die Schweißbedingungen richtig gewählt werden, gibt es im Allgemeinen keine Schwierigkeiten. Dies gilt sogar für Gusseisen, das schwer schmelzzuschweißen ist.

Bei Gusseisen wird in der Regel eine vorgewärmte Abbrennstumpfschweißung durchgeführt, da es bei kontinuierlicher Abbrennstumpfschweißung leicht zu Weißbruchbildung kommen kann. Aufgrund seines hohen Kohlenstoffgehalts wird eine erhebliche Menge an CO und CO2 Beim Blinken entsteht eine Schutzatmosphäre, die einen starken Selbstschutz bietet.

Selbst bei erheblichen Schwankungen der Prozessparameter ist nur eine geringe Menge an Oxideinschlüssen in der Grenzfläche vorhanden.

2) Abbrennstumpfschweißen von legiertem Stahl: Der Einfluss des Gehalts an Legierungselementen auf die Leistung des Stahls und die zu ergreifenden Verfahrensmaßnahmen sind wie folgt:

1) Aluminium, Chrom, Silizium und Molybdän in Stahl bilden leicht hochschmelzende Oxide; um ihre Oxidation zu verringern, sollten die Abkühlungs- und Schmiedegeschwindigkeit erhöht werden.

2) Mit steigendem Gehalt an Legierungselementen verbessert sich die Hochtemperaturfestigkeit, was eine Erhöhung des Schmiededrucks erfordert.

3) Für perlitische Stähle, wie Legierungselemente zunehmen, steigt die Tendenz zur Verhärtung, es sollten Maßnahmen ergriffen werden, um die Verhärtungssprödigkeit zu verhindern.

Die nachstehende Tabelle enthält Richtwerte für die Prozessparameter des Abbrennstumpfschweißens für Kohlenstoffstahl und legierten Stahl.

Referenzwerte für die wichtigsten Parameter des Abbrennstumpfschweißens für verschiedene Stahlsorten.

| Kategorie | Durchschnittliche Blitzgeschwindigkeit (mm/s) | Maximale Blitzgeschwindigkeit (mm/s) | Schmiedegeschwindigkeit (mm/s) | Oberer Schmiededruck (Mpa) | Wärmebehandlung nach dem Schweißen | ||

| Vorwärmblitz | Kontinuierlicher Blitz | Vorwärmblitz | Kontinuierlicher Blitz | ||||

| Stahl mit niedrigem Kohlenstoffgehalt | 1.5-2.5 | 0.8-1.5 | 4-5 | 15-30 | 40-60 | 60-80 | Kein Abschrecken erforderlich |

| Niedrig legierter Stahl | 1.5-2.5 | 0.8-1.5 | 4-5 | ≥30 | 40-60 | 100-110 | Anlassen mit langsamer Abkühlung |

| Stahl mit hohem Kohlenstoffgehalt | ≤1.5-2.5 | 0.8-1.5 | 4-5 | 15-30 | 40-60 | 110-120 | Anlassen der Hitze |

| Perlitisch hochlegierter Stahl | 3.5-4.5 | 2.5-3.5 | 5-10 | 30-150 | 60-80 | 110-180 | Normalisierende Wärme |

| Austenitischer Stahl | 3.5-4.5 | 2.5-3.5 | 5-8 | 50-160 | 100-140 | 150-220 | Im Allgemeinen nicht erforderlich |

Die Schweißeigenschaften von niedrig legierten Stählen ähneln denen von Stählen mit mittlerem Kohlenstoffgehalt und weisen eine Tendenz zur Verfestigung auf, was entsprechende Wärmebehandlungsverfahren erforderlich macht. Diese Stahlsorte hat eine hohe Hochtemperaturfestigkeit und neigt zur Bildung von Oxideinschlüssen. Es erfordert einen höheren Schmiededruck und schnellere Entgratungs- und Schmiedegeschwindigkeiten.

Hoch kohlenstofflegierter Stahl weist nicht nur die Eigenschaften von Stahl mit hohem Kohlenstoffgehalt auf, sondern enthält auch eine gewisse Menge an Legierungselementen. Aufgrund des hohen Kohlenstoffgehalts und des breiten Kristallisationstemperaturbereichs ist die halbgeschmolzene Zone an der Grenzfläche breit.

Bei unzureichendem Schmiededruck oder unzureichender plastischer Verformung bildet das in der halbgeschmolzenen Zone verbleibende flüssige Metall eine poröse Struktur. Außerdem kann das Vorhandensein von Legierungselementen zu hochschmelzenden Oxideinschlüssen führen. Daher sind höhere Abbrand- und Schmiedegeschwindigkeiten, ein höherer Schmiededruck und eine größere Schmiedemenge erforderlich.

Die wichtigsten Legierungselemente in austenitischem Stahl sind Cr und Ni. Dieser Stahl hat eine hohe Warmfestigkeit, eine schlechte elektrische und thermische Leitfähigkeit, einen niedrigen Schmelzpunkt (im Vergleich zu Stahl mit niedrigem Kohlenstoffgehalt) und enthält eine große Anzahl von Legierungselementen, die leicht hochschmelzende Oxide (wie Cr) bilden können.

Daher sind ein hoher Schmiededruck und hohe Abgrat- und Schmiedegeschwindigkeiten erforderlich. Eine hohe Schmiedegeschwindigkeit kann die Erwärmungszone verkleinern und so das schnelle Wachstum von Körnern in der Wärmeeinflusszone und eine Verringerung der Korrosionsbeständigkeit wirksam verhindern.

3. Blitzlicht Schweißen von Aluminium und seine Legierungen:

Diese Materialien haben eine gute elektrische und thermische Leitfähigkeit, einen niedrigen Schmelzpunkt, werden leicht mit hochschmelzenden Oxiden oxidiert und haben einen engen plastischen Temperaturbereich, was das Schweißen schwierig macht.

Die Schweißbarkeit des Stumpfschweißens von Aluminiumlegierungen ist schlecht. Wenn die Prozessparameter nicht angemessen gewählt werden, kann es zu Oxideinschlüssen, Porosität und anderen Defekten kommen, was zu einer erheblichen Verringerung der Verbindungsfestigkeit und Plastizität führt. Beim Abbrennstumpfschweißen müssen sehr hohe Abbrenn- und Schmiedegeschwindigkeiten, ein großes Schmiedevolumen und Zwangsumformungen gewählt werden. Auch der erforderliche Leistungsfaktor muss viel höher sein als bei Stahl.

4. Blitzlicht Schweißen von Kupfer und seine Legierungen:

Kupfer leitet Wärme besser als Aluminium und hat einen höheren Schmelzpunkt, wodurch es schwieriger zu schweißen ist als Aluminium. Beim Abbrennstumpfschweißen von reinem Kupfer ist es schwierig, eine flüssige Metallschicht auf der Stirnseite zu bilden, einen stabilen Abbrennvorgang aufrechtzuerhalten und einen guten plastischen Temperaturbereich zu erreichen. Daher sind beim Schweißen eine sehr hohe Abbrenngeschwindigkeit, Schmiedegeschwindigkeit und ein hoher Schmiededruck erforderlich.

Kupferlegierungen (z. B. Messing, Bronze) sind leichter zu schweißen als reines Kupfer. Während der Schweißen von MessingDie Verdampfung von Zink verringert die Leistungsfähigkeit der Verbindung. Um die Zinkverdampfung zu verringern, sollten eine sehr hohe Endgeschwindigkeit, Schmiedegeschwindigkeit und Schmiededruck gewählt werden.

Die Prozessparameter für das Abbrennstumpfschweißen von Aluminium, Kupfer und deren Legierungen sind in der nachstehenden Tabelle aufgeführt:

Schweißbedingungen für das Abbrennstumpfschweißen von Nichteisenmetallen und ihren Legierungen.

| Prozess-Parameter | Material Abmessungen (mm) | |||||||||||||||

| Kupfer | Messing (H62) | Messing (H59) | Die Dicke des Messingbandes (QSn6,5-1,5). | Aluminiumstab, Durchmesser | Aluminium-Legierung | |||||||||||

| LD5 | LF6 | |||||||||||||||

| Stabmaterial mit einem Durchmesser von 10 | Rohrmaterial mit den Maßen 9,5 x 1,5 | Blattmaterial mit den Maßen 44,5 x 10. | Stabdurchmesser | Bleche Dicke | Blechdicke | |||||||||||

| 6.5 | 10 | 6.5 | 10 | 1-4 | 4-8 | 20 | 25 | 30 | 38 | 4 | 6 | 4-7 | ||||

| Leerlaufspannung (V) | 6.1 | 5.0 | 10.0 | 2.17 | 4.41 | 2.4 | 7.5 | – | – | – | – | – | – | – | – | – |

| Maximaler Strom (KA) | 33 | 20 | 60 | 12.5 | 24.3 | 13.5 | 41 | – | – | 58 | 63 | 6 | 6 | 6 | 6 | 6 |

| Erweiterte Länge (mm) | 20 | 20 | – | 15 | 22 | 18 | 25 | 25 | 40 | 38 | 43 | 50 | 50 | 50 | 50 | 50 |

| Größe des Blitzes (mm) | 12 | – | – | 6 | 8 | 7 | 10 | 15 | 25 | 17 | 20 | 22 | 22 | 22 | 22 | 22 |

| Blitzdauer (s) | 1.5 | – | – | 2.5 | 3.5 | 2.0 | 2.2 | 3 | 10 | 1.7 | 1.9 | 2.8 | 2.8 | 2.8 | 2.8 | 2.8 |

| Durchschnittliche Blitzgeschwindigkeit (mm/s) | 8.0 | – | – | 2.4 | 2.3 | 3.5 | 4.5 | 5 | 2.5 | 11.3 | 10.5 | 7.9 | 7.9 | 7.9 | 7.9 | 7.9 |

| Maximale Blitzgeschwindigkeit (mm/s) | – | – | – | – | – | – | – | 12 | 6 | – | – | – | – | – | – | – |

| Aufgestauchtes Schmiedeteil Rest (mm) | 8 | – | – | 9 | 13 | 10 | 12 | – | – | 13 | 13 | 14 | 14 | 14 | 14 | 14 |

| Stauchschmiedegeschwindigkeit (mm/s) | 200 | – | – | 200-300 | 200-300 | 200-300 | 200-300 | 125 | 125 | 150 | 150 | 150 | 150 | 150 | 150 | 150 |

| Stauchschmiededruck (Mpa) | 380 | 290 | 224 | – | 230 | – | 250 | – | 60-150 | 64 | 170 | 190 | 190 | 190 | 190 | 190 |

| Aktueller Schmiedebetrag (mm) | 6 | – | – | – | – | – | – | – | – | 6.0 | 6.0 | 7.0 | 7.0 | 7.0 | 7.0 | 7.0 |

| Leistungsfaktor (KVA/mm2) | 2.6 | 2.66 | 1.35 | 0.9 | 1.35 | 0.95 | 2.7 | 0.5 | 0.25 | – | – | – | – | – | – | – |

Abbrennstumpfgeschweißte Aluminium- und Kupferverbindungen sind in der Automobilindustrie weit verbreitet. Aufgrund des großen Unterschieds zwischen den Schmelzpunkten von Aluminium und Kupfer, wobei Aluminium 4-5 mal schneller schmilzt als Kupfer, muss die Überstandslänge von Aluminium entsprechend erhöht werden. Die Prozessparameter für das Aluminium- und Kupfer-Abbrennstumpfschweißen können der folgenden Tabelle entnommen werden.

Wenn Aluminium und Kupfer geschweißt werden, entsteht eine intermetallische Verbindung, CuAl2bilden, was die Sprödigkeit der Verbindung erhöht. Daher ist es wichtig, so viel CuAl2 während des Schmiedens so weit wie möglich von der Schnittstelle entfernt.

Bedingungen für das Abbrennstumpfschweißen von Kupfer und Aluminium:

| Schweißnahtquerschnitt(mm2) | ||||

| Stabdurchmesser | Material der Bänder | |||

| 20 | 25 | 40*50 | 50*10 | |

| Maximaler Strom (KA) | 63 | 63 | 58 | 63 |

| Erweiterte Länge (mm) für Kupfer und Aluminium | 334 | 438 | 330 | 436 |

| Abbrandrückstände (mm) | 17 | 20 | 18 | 20 |

| Blitzzeit (s) | 1.511.3 | 1.910.5 | 1.611.3 | 1.910.5 |

| Durchschnittliche Blitzgeschwindigkeit (mm/s) | 13 | 13 | 6 | 8 |

| Schmiedetoleranz (mm) | 100-120 | 100-120 | 100-120 | 100-120 |

| Schmiedegeschwindigkeit (mm/s) | 190 | 270 | 225 | 268 |

5. Blitzlicht Schweißen von Titan und seine Legierungen

Das Hauptproblem beim Abbrennstumpfschweißen von Titan und seinen Legierungen besteht darin, dass das Abschrecken und die Aufnahme von Gasen (wie Wasserstoff, Sauerstoff und Helium) die Plastizität der Verbindung verringern. Die Neigung von Titanlegierungen zum Abschrecken hängt mit den zugesetzten Legierungselementen zusammen. Wenn β-stabilisierende Elemente hinzugefügt werden, erhöht sich die Abschreckneigung, und die Plastizität wird weiter reduziert.

Zufriedenstellende Verbindungen können durch kontinuierliches Abbrennstumpfschweißen mit intensivem Abbrand und ohne Schutzgas erreicht werden. Beim Vorwärm-Abbrennstumpfschweißen mit niedrigeren Abbrenn- und Schmiedegeschwindigkeiten sollte in einer Ar- oder He-Schutzgasatmosphäre geschweißt werden. Die Vorwärmtemperatur beträgt 1000-1200 Grad, die Prozessparameter sind im Grunde die gleichen wie beim Schweißen von Stahl, außer dass das Abbrennmaß leicht erhöht wird. Zu diesem Zeitpunkt können Verbindungen mit höherer Plastizität erzielt werden.

Bei Drahtwerkstoffen mit einem Durchmesser von d≤5mm wird häufig das Widerstandsschweißen angewandt, dessen Verfahrensparameter in der folgenden Tabelle aufgeführt sind:

Drahtmaterial Widerstandsschweißbedingungen:

| Metall Typ | Durchmesser (mm) | Vorsprung Länge (mm) | Schweißstrom (A) | Schweisszeit (s) | Staudruck (N) |

| Kohlenstoffstahl | 0.8 | 3 | 300 | 0.3 | 20 |

| Kohlenstoffstahl | 2.0 | 6 | 750 | 1.0 | 80 |

| Kohlenstoffstahl | 3.0 | 6 | 1200 | 1.3 | 140 |

| Kupfer | 2.0 | 7 | 1500 | 0.2 | 100 |

| Aluminium | 2.0 | 5 | 900 | 0.3 | 50 |

| Nickel-Chrom-Legierung | 1.85 | 6 | 400 | 0.7 | 80 |

Hinweis: Das Schmiedeaufmaß entspricht dem Drahtdurchmesser, und das aktuelle Schmiedeaufmaß entspricht dem 0,2-0,3-fachen des Durchmessers.

Drähte mit sehr kleinem Durchmesser, Drähte aus verschiedenen Materialien und Drähte mit gestanzten Teilen (z. B. Endkappen von Widerständen und Dioden) können mit dem kapazitiven Energiespeicherschweißen verschweißt werden.

Das Besondere an diesem Art des Schweißens ist, dass die Schweißbedingungen sehr starr sind und der Erwärmungsbereich extrem eng ist, was den Einfluss der thermophysikalischen Eigenschaften des geschweißten Metalls auf die Bildung der Verbindung stark reduziert.

Am häufigsten werden sie in der Bauindustrie verwendet, Bewehrungsschweißen verwendet in der Regel das Widerstandsschweißen bei Durchmessern d10mm und das Vorwärmabbrennstumpfschweißen bei d>30mm. Bei Verwendung eines Handschweißgeräts wird aufgrund der geringen Leistung des Schweißgeräts (in der Regel nicht mehr als 50 kVA) bei d=15-20 mm in der Regel das Vorwärm-Abbrennstumpfschweißen verwendet.

Beim Stangenschweißen können halbrunde oder V-förmige Zangenelektroden verwendet werden, wobei letztere für verschiedene Durchmesser eingesetzt werden und somit eine breite Anwendung finden. Die Stäbe haben einen festen Querschnitt und eine hohe Steifigkeit, so dass größere Überstände möglich sind. Die Verfahrensparameter für das Widerstandsschweißen von Stäben aus unlegiertem Stahl und das Abbrennstumpfschweißen können den folgenden Tabellen entnommen werden:

Stäbe aus kohlenstoffarmem Stahl Widerstandsschweißen Bedingungen:

| Querschnittsfläche (mm)2) | Vorsprung Länge (mm)2) | Schweißschrumpfung Betrag (mm) | Stromdichte (A/mm)2) | Schweisszeit (s) | Schweißdruck (MPa) | |

| Angeschaltet | Kein Strom | |||||

| 25 50 100 250 | 6+6 8+8 10+10 12+12 | 0.5 0.5 0.5 10 | 0.9 0.9 1.0 1.8 | 200 160 140 90 | 0.6 0.8 1.0 1.5 | 10-20 |

1) Erhöhung um 20-30% beim Schweißen von abgeschrecktem Stahl.

2) Bei abgeschrecktem Stahl ist der Wert um 100% zu erhöhen.

Zeitpunkt und Ablauf des Abbrennstumpfschweißens von Stäben aus kohlenstoffarmem Stahl.

| Durchmesser der Schweißnaht (mm) | Vorwärmen des Abbrennstumpfschweißens | Vorwärmen des Abbrennstumpfschweißens | |||||||

| Reservemessung (mm) | Zeit (s) | Reservemessung (mm) | Zeit (s) | ||||||

| Gesamtdurchflussmenge | Vorwärmen und Vorglühen | Umgekehrtes Schmieden | Vorwärmen | Flash und Schmieden | Gesamtdurchflussmenge | Blitzlicht | Umgekehrtes Schmieden | ||

| 5 | – | – | – | – | – | 6 | 4.5 | 4.5 | 2 |

| 10 | – | – | – | – | – | 8 | 6 | 6 | 3 |

| 15 | 9 | 6.5 | 2.5 | 3 | 4 | 13 | 10.5 | 10.5 | 6 |

| 20 | 11 | 7.5 | 3.5 | 5 | 6 | 17 | 14 | 14 | 10 |

| 30 | 16 | 12 | 4 | 8 | 7 | 25 | 21.5 | 21.5 | 20 |

| 40 | 20 | 14.5 | 5.5 | 20 | 8 | 40 | 35.5 | 35.5 | 40 |

| 50 | 22 | 15.5 | 6.5 | 30 | 10 | – | – | – | – |

| 70 | 26 | 19 | 7 | 70 | 15 | – | – | – | – |

| 90 | 32 | 24 | 8 | 120 | 20 | – | – | – | – |

Das Schweißen von Rohren ist im Kesselbau, im Rohrleitungsbau und bei der Herstellung von Erdölanlagen weit verbreitet. Je nach Querschnitt und Werkstoff des Rohrs wird zwischen kontinuierlichem oder vorgewärmtem Abbrennstumpfschweißen gewählt. Die Zangenelektrode kann halbkreisförmig oder V-förmig sein.

Wenn das Verhältnis von Rohrdurchmesser zu Wanddicke größer als 10 ist, kann im Allgemeinen eine halbkreisförmige Form gewählt werden, um zu verhindern, dass das Rohr abgeflacht wird. Ist das Verhältnis kleiner als 10, kann eine V-Form gewählt werden.

Um zu verhindern, dass das Rohr in der Klemmelektrode verrutscht, sollte die Klemmelektrode eine angemessene Arbeitslänge haben. Bei einem Rohrdurchmesser von 20-50 mm beträgt die Werkstücklänge das 2-2,5-fache des Rohrdurchmessers, bei einem Rohrdurchmesser von 200-300 mm das 1-1,5-fache. Die Prozessparameter für das kontinuierliche Abbrennstumpfschweißen von Rohren aus kohlenstoffarmen und legierten Stählen können der folgenden Tabelle entnommen werden:

Schweißbedingungen für das kontinuierliche Abbrennstumpfschweißen von 20# Stahl, 12Cr1MoV und 12Cr18Ni12Ti Stahlrohren:

| Stahltyp | Größe (mm) | Sekundäre Leerlaufspannung (V) | Verlängerung Länge 2L (mm) | Blitzversatz (mm) | Durchschnittliche Blitzgeschwindigkeit (mm/s) | Schmiedespiel (mm) | Aktueller Schmiedebetrag (mm) |

| 20 | 25×3 32×3 32×4 32×5 60×3 | 6.5-7.0 | 60-70 | 11-12 11-12 15 15 15 | 1.37-1.5 1.22-1.33 1.25 1.0 1.15-1.0 | 3.5 2.5-4.0 4.5-5.0 5.0-5.5 4.0-4.5 | 3.0 3.0 3.5 4.0 3.0 |

| 12Cr1MoV | 324 | 6-6.5 | 60-70 | 17 | 1.0 | 5.0 | 4.0 |

| 12Cr18Ni12Ti | 324 | 6.5-7.0 | 60-70 | 15 | 1.0 | 5.0 | 4.0 |

Dickwandige Stahlrohre mit großem Durchmesser werden in der Regel in einem Vorwärmverfahren mit den in der folgenden Tabelle angegebenen technischen Parametern abbrennstumpfgeschweißt:

Die Schweißbedingungen für das Abbrennstumpfschweißen von Rohren aus kohlenstoffarmen Stählen mit großem Querschnitt nach dem Vorwärmen.

| Rohr-Querschnitt (mm2) | Sekundäre Leerlaufspannung (v) | Verlängerte Länge 2L (mm) | Vorwärmzeit (Sekunden) | Blitzzulassung (mm) | Durchschnittliche Blitzgeschwindigkeit (mm/s) | Stauchungsspielraum (mm) | Elektrischer Upset-Betrag (mm) | |

| Zeit insgesamt | Dauer des Impulses | |||||||

| 4000 | 6.5 | 240 | 60 | 5.0 | 15 | 1.8 | 9 | 6 |

| 10000 | 7.4 | 340 | 240 | 5.5 | 20 | 1.2 | 12 | 8 |

| 16000 | 8.5 | 380 | 420 | 6.0 | 22 | 0.8 | 14 | 10 |

| 20000 | 9.3 | 420 | 540 | 6.0 | 23 | 0.6 | 15 | 12 |

| 32000 | 10.4 | 440 | 720 | 8.0 | 26 | 0.5 | 16 | 12 |

Das Stumpfschweißen von dünnen Blechen ist in kontinuierlichen Produktionslinien zum Walzen von Stahlblechen in der Hüttenindustrie weit verbreitet. Die Breite der Bleche reicht von 300 bis über 1500 mm, und die Dicke reicht von weniger als 1 mm bis zu mehreren Millimetern. Zu den Materialien gehören Kohlenstoffstahl, legierter Stahl, Nichteisenmetalle und deren Legierungen usw.

Nach dem Stumpfschweißen von Blechen wird die Verbindung gewalzt und es kommt zu einer starken plastischen Verformung, so dass sie nicht nur eine gewisse Festigkeit, sondern auch eine hohe Plastizität aufweisen sollte. Bei Stahlblechen mit einer Dicke von weniger als 5 mm wird im Allgemeinen das kontinuierliche Abbrennstumpfschweißen mit einer einseitig leitenden Flachelektrode verwendet. Bei dicken Blechen wird das vorgewärmte Abbrennstumpfschweißen mit beidseitiger Ableitung verwendet, um eine gleichmäßige Erwärmung über die gesamte Stirnfläche zu gewährleisten.

Beim Schweißen von dünnen Blechen ist das Verhältnis von Länge zu Breite des Querschnitts groß, die Fläche ist verstreut, die Verbindung kühlt schnell ab, und der Selbstschutz während des Abbrennvorgangs ist schwach.

Gleichzeitig ist die Flüssigkeitsbrücke klein und die Schicht des flüssigen Metalls auf der Stirnseite dünn, was zu Oxidation und Erstarrung führen kann.

Daher ist es notwendig, die Geschwindigkeit des Abgratens und Schmiedens zu erhöhen. Nach dem Schweißen sollten die Grate mit einem Gratschneider entfernt werden, solange die Verbindung noch heiß ist. Die Verfahrensparameter für das Abbrennstumpfschweißen von Blechen aus kohlenstoffarmen Stählen und nichtrostenden Stählen sind in den beiden folgenden Tabellen aufgeführt:

Grat- und Schmiedeerhaltung von kohlenstoffarmen Stahlblechen:

| Dicke (mm) | Breite (mm) | Zulage(mm) | ||||

| Gesamtfluss | Flash-Rest | Zulage für Schmiedearbeiten | ||||

| Gesamtfluss | Mit Macht | Ohne Strom | ||||

| 2 | 100 | 9.5 | 7 | 2 | 1 | 1 |

| 400 | 11.05 | 9 | 2.5 | 1.5 | 1 | |

| 1200 | 15 | 11 | 4 | 2 | 2 | |

| 2000 | 17.5 | 15 | 4.5 | 2 | 2.5 | |

| 3 | 100 | 12 | 9 | 3 | 2 | 1 |

| 400 | 15 | 11 | 4 | 2.5 | 2 | |

| 1200 | 16 | 13 | 5 | 2 | 3 | |

| 2000 | 20 | 14 | 6 | 3 | 3 | |

| 4-5 | 100 | 14 | 10 | 4 | 2 | 2 |

| 400 | 17 | 12 | 5 | 2 | 2 | |

| 1200 | 20 | 14 | 6 | 3 | 3 | |

| 2000 | 21 | 15 | 6 | 3 | 3 | |

Durchflussmenge für Flash Schweißen von rostfreiem Stahl Platten.

| Dicke (mm) | Endgültiger Abstand der Klemme (mm) | Blitzzulassung (mm) | Stauchungsspielraum (mm) | Gesamtlänge des Vorsprungs (mm) |

| 1.0 | 3 | 5.5 | 1.5 | 10 |

| 1.5 | 5 | 8 | 2 | 15 |

| 2 | 6 | 10.5 | 2.5 | 19 |

| 2.5 | 7 | 13 | 3.0 | 23 |

| 3 | 9.5 | 15 | 3.5 | 27 |

| 4 | 11 | 15 | 4 | 30 |

| 5 | 15 | 18 | 5 | 38 |

| 6 | 16 | 18 | 6 | 40 |

| 10 | 18 | 20 | 7 | 55 |

| – | – | – | – | – |

Beim Schweißen von Ringteilen (z. B. Felgen, Kettenblätter, Lagerringe, Triebwerksbefestigungskanten usw.) sind neben den allgemeinen Regeln des Stumpfschweißens auch die Auswirkungen des Nebenschlusses und der Rückfederung der Ringteile zu beachten. Aufgrund des Nebenschlusses muss die erforderliche Leistung um 15-50% erhöht werden. Der Nebenschluss nimmt zu, je kleiner der Ringstückdurchmesser, je größer der Querschnitt und je geringer der Materialwiderstand ist.

Beim Stumpfschweißen von Ringstücken muss bei der Wahl des Schmiededrucks die Auswirkung des Rückpralls der Verformung berücksichtigt werden. Da das Rangieren jedoch eine erwärmende Wirkung auf den Ringrücken hat, ist der Anstieg des Schmiededrucks nicht groß.

Bei Fahrrad-, Motorrad- und Autofelgen wird das kontinuierliche Abbrennstumpfschweißen angewendet. Das vordere Ende der Zangenelektrode muss dem Werkstückquerschnitt entsprechen. Während des Schmiedens muss die stromlose Schmiedezeit verlängert werden, um zu verhindern, dass die Rückprallkraft die Verbindungsqualität beeinträchtigt oder sogar die Verbindung öffnet.

Ankerketten, Antriebsketten und andere Kettenringe werden meist aus kohlenstoffarmen und niedrig legierten Stählen hergestellt. Wenn der Durchmesser d 20 mm kann das Vorwärmstumpfschweißen verwendet werden. Der Zweck des Vorwärmens besteht darin, eine gleichmäßige Erwärmung an der Schnittstelle zu gewährleisten und eine gewisse plastische Verformung während des Schmiedens leicht zu erreichen.

Die Prozessparameter für das Kettenringstumpfschweißen können den beiden folgenden Tabellen entnommen werden:

Abbrennstumpfschweißbedingungen für Ankerketten:

| Durchmesser der Ankerkette (mm) | Sekundärspannung (V) | Primärstrom (A) | Anzahl der Vorwärmunterbrechungen | Schweißen Einschaltzeit (s) | Umkippgeschwindigkeit (mm/s) | Blinkgeschwindigkeit (mm/s) | 留量(mm) | ||||||

| Blitzlicht | Kurzschluss | Natürlicher Freiraum | Konstante Geschwindigkeit | Beschleunigung | Mit elektrischem Bauteil | Ohne elektrisches Bauteil | Insgesamt | ||||||

| 28 | 9.27 | 420 | 550 | 2-4 | 19±1 | 45-50 | 0.9-1.1 | 1.5 | 4 | 2 | 1.0-1.5 | 1.5 | 10-11 |

| 31 | 10.3 | 450 | 580 | 3-5 | 22±1.5 | 45-50 | 0.9-1.1 | 2 | 4 | 2 | 1.0-1.5 | 1.5 | 10-11 |

| 34 | 10.3 | 460 | 620 | 3-5 | 24±2 | 45-50 | 0.8-1.0 | 2 | 4 | 2 | 1.5 | 1.5 | 11-12 |

| 37 | 8.85 | 480 | 680 | 4-6 | 28±2 | 30 | 0.8-1.0 | 2.5 | 5 | 2 | 1.5 | 1.5-2 | 12-13 |

| 40 | 10.0 | 500 | 720 | 5-7 | 30±2 | 30 | 0.7-0.9 | 2 | 5 | 2 | 1.5-2 | 2 | 12-13 |

Schweißbedingungen für das Widerstandsschweißen von Kettenringen mit kleinem Durchmesser.

| Durchmesser (mm) | Nennleistung der Schweißmaschine (KVA) | Sekundärspannung (V) | Schweisszeit (Sekunden) | Anzahl der geschweißten Kettenglieder pro Minute. | |

| Einschalten | Ausschalten | ||||

| 19.8 | 250 | 4.4-4.55 | 4.5 | 1.0 | 6.4 |

| 16.7 | 250 | 3.4-3.55 | 5.0 | 1.0 | 6.4 |

| 15.0 | 175 | 3.8-4.0 | 3.0 | 1.0 | 6.6 |

| 13.5 | 175 | 3.8-4.0 | 2.5 | 1.0 | 8.8 |

| 12.0 | 175 | 2.8 | 1.5 | 0.8 | 8.6 |

Das Werkzeugstumpfschweißen ist derzeit eines der Herstellungsverfahren, die in der Werkzeugindustrie zur Herstellung von Rohlingen verwendet werden. Dabei werden hauptsächlich Schnellarbeitsstähle (W8Cr4V, W-9Cr4V2) und Stähle mit mittlerem Kohlenstoffgehalt stumpf geschweißt. Das Werkzeugstumpfschweißen hat folgende Merkmale:

1) Schnellarbeitsstahl und Stahl mit mittlerem Kohlenstoffgehalt weisen erhebliche Unterschiede in der Wärmeleitfähigkeit und im spezifischen Widerstand auf. Bei Raumtemperatur beträgt für Stahl mit mittlerem Kohlenstoffgehalt λ=0,42 W/(cm℃), ρ0=18-22μΩcm; für Schnellarbeitsstahl beträgt λ=0,23 W/(cm℃), ρ0=48Ωcm. Damit die Temperaturverteilung auf beiden Seiten der Verbindung im Wesentlichen gleich ist, sollte die Vorsprungslänge von Schnellarbeitsstahl 30-50% kleiner sein als die von Stahl mit mittlerem Kohlenstoffgehalt. Im Allgemeinen beträgt die Vorsprungslänge von Schnellarbeitsstahl (0,5-1,0)d. Um eine zu schnelle Wärmeableitung zu verhindern, sollte die Überstandslänge nicht weniger als 10 mm betragen.

2) Schnellarbeitsstahl neigt stark zum Abschrecken, und die Härte wird nach dem Schweißen stark ansteigen, so dass Abschreckungsrisse auftreten können. Um Risse zu vermeiden, kann das Vorwärm-Abbrennstumpfschweißen eingesetzt werden. Während des Vorwärmens wird das Metall in einem Bereich von 5-10 mm in der Nähe der Schnittstelle auf 1100-1200℃ erhitzt. Nach dem Schweißen, Glühen erfolgt durch 30-minütiges Halten bei 600-700℃ in einem Elektroofen.

3) Wenn Schnellarbeitsstahl auf hohe Temperaturen erhitzt wird, kann es zu einer Kornvergrößerung oder zur Bildung von Ledeburiteutektika an halbgeschmolzenen Korngrenzen kommen, wodurch die Verbindung spröde wird. Ledeburit-Eutektika können durch Wärmebehandlung nicht beseitigt werden. Daher ist ein ausreichendes Schmieden erforderlich, um diese Struktur zu beseitigen. Die Verfahrensparameter für das Werkzeugstumpfschweißen sind in der nachstehenden Tabelle aufgeführt:

Werkzeug Stumpfschweißung Bedingungen:

| Durchmesser (mm) | Fläche (mm)2) | Sekundärspannung (V) | Erweiterte Länge (mm) | Rand (mm) | |||||||

| Vorwärmen | Blitzlicht | Umwälzendes Schmieden | Gesamtdurchflussmenge | Werkzeugstahl Reserve | Kohlenstoffstahl Reserve | ||||||

| Werkzeugstahl | Kohlenstoffstahl | Angetrieben | Unbestromt | ||||||||

| 8-10 | 50-80 | 3.8-4 | 10 | 15 | 1 | 2 | 0.5 | 1.5 | 5 | 3 | 2 |

| 11-15 | 80-180 | 3.8-4 | 12 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 16-20 | 200-315 | 4-4.3 | 15 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 21-22 | 250-380 | 4-4.3 | 15 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 23-24 | 415-450 | 4-4.3 | 18 | 27 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 25-30 | 490-700 | 4.3-4.5 | 18 | 27 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 31-32 | 750-805 | 4.5-4.8 | 20 | 30 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 33-35 | 855-960 | 4.8-5.1 | 20 | 30 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 36-40 | 1000-1260 | 5.1-5.5 | 20 | 30 | 2.5 | 3 | 0.5 | 2 | 8 | 5 | 3 |

| 41-46 | 1320-1660 | 5.5-6.0 | 20 | 30 | 2.5 | 3 | 1.0 | 2.5 | 9 | 5.5 | 3.5 |

| 47-50 | 1730-1965 | 6.0-6.5 | 22 | 33 | 2.5 | 3 | 1.0 | 2.5 | 9 | 5.5 | 3.5 |

| 51-55 | 2000-2375 | 6.5-6.8 | 25 | 40 | 2.5 | 3 | 1.0 | 3.5 | 10 | 6 | 3.5 |

| 55-30 | – | 7.0-8.0 | 25 | 40 | 2.5 | 4 | 1.5 | 4 | 12 | 7 | 5 |

1) Programmgesteuertes Abbrennstumpfschweißen mit reduzierter Spannung:

Dieses Verfahren zeichnet sich dadurch aus, dass zu Beginn der Blitzphase eine höhere sekundäre Leerlaufspannung verwendet wird, um die Auslösung des Blitzes zu erleichtern. Nachdem die Temperatur der Endfläche angestiegen ist, wird mit einer niedrigeren Spannung geblitzt, wobei die Blitzgeschwindigkeit konstant gehalten wird, um den thermischen Wirkungsgrad zu verbessern.

Bei Annäherung an die Schmiedestufe wird die Sekundärspannung wieder erhöht, um den Abbrand zu verstärken und den Selbstschutzeffekt zu erhöhen. Im Vergleich zum Vorwärm-Abbrennstumpfschweißen hat das programmgesteuerte Abbrennstumpfschweißen mit reduzierter Spannung Vorteile wie eine kürzere Schweißzeit, einen geringeren Energiebedarf und eine gleichmäßigere Erwärmung.

2) Abbrennstumpfschweißen mit Impuls:

Die Besonderheit dieser Methode besteht darin, dass während der Vorwärtsbewegung der dynamischen Klemme eine hin- und hergehende Vibrationsbewegung durch eine hydraulische Vibrationsvorrichtung überlagert wird. Die Amplitude beträgt 0,25-1,2 mm, und die Frequenz ist gleichmäßig zwischen 3-35 Hz einstellbar. Die Vibration bewirkt, dass sich die Endflächen des Werkstücks abwechselnd kurzschließen und trennen und so gepulste Lichtblitze erzeugen.

Im Vergleich zum gewöhnlichen Abbrennstumpfschweißen kann das Impulsabbrennstumpfschweißen den thermischen Wirkungsgrad mehr als verdoppeln, da es zu keiner spontanen Explosion über dem Strahl kommt. Die Spritzerpartikel sind kleiner, und die Feueröffnung ist flach, so dass die Schmiedezugabe auf 2/3-1/2 reduziert werden kann.

Die beiden oben genannten Verfahren sind in erster Linie für die Anforderungen des Abbrennstumpfschweißens von Werkstücken mit großem Querschnitt konzipiert.

3) Rechteckige Wellenabbrennstumpfschweißung:

Im Vergleich zum Abbrennstumpfschweißen mit industrieller Frequenz AC-Sinuswelle kann diese Methode die Stabilität des Abbrennstumpfes erheblich verbessern. Denn wenn die Spannung der Sinuswellen-Stromversorgung nahe Null ist, wird der Blitz sofort unterbrochen, während die Rechteckwelle unabhängig von der Spannungsphase während des gesamten Zyklus gleichmäßig Blitze erzeugen kann.

Die Anzahl der Blitze pro Zeiteinheit einer Rechteckwellen-Stromquelle ist 30% höher als die von Industriefrequenz-Wechselstrom, und die gespritzten Metallpartikel sind fein, mit einem flachen Feuermund und hoher thermischer Effizienz. Die Frequenz der Rechteckwelle kann in einem Bereich von 30-180 Hz eingestellt werden. Dieses Verfahren wird häufig für das kontinuierliche Abbrennstumpfschweißen von dünnen Blechen und Felgen aus Aluminiumlegierungen verwendet.

Zu den Stumpfschweißnähten gehören durchgeschlagene Stumpfschweißnähte und T-förmige Verbindungen in Kombination mit Eckverbindungen (im Folgenden als Stumpfschweißnähte bezeichnet) sowie teilweise durchgeschlagene Stumpfschweißnähte und T-förmige Verbindungen in Kombination mit Eckverbindungen.

Da die Kraft, die auf teilweise durchgeschlagene Stumpfnähte einwirkt, derjenigen von Ecknähten ähnelt, wird dies im nächsten Abschnitt behandelt.

Bei Stumpfnähten müssen die Werkstücke oft in eine Nut gebracht werden, weshalb sie auch als Rillenschweißungen bezeichnet werden. Die Form der Rille hängt von der Dicke des Werkstücks ab. Wenn die Dicke des Werkstücks sehr gering ist (Handschweißen 6 mm, Unterpulverschweißen Lichtbogenschweißen 10 mm), kann eine gerade Kantennaht verwendet werden.

Bei Werkstücken allgemeiner Dicke kann eine einseitige V-förmige oder V-förmige Schweißnaht mit einer schrägen Rille gewählt werden.

Die schräge Nut und der Wurzelspalt c bilden zusammen einen Schweißraum, in dem sich der Schweißdraht drehen kann, wodurch die Schweißnaht leicht zu durchdringen; die stumpfe Kante p spielt eine Rolle bei der Unterstützung des geschmolzenen Metalls.

Für dickere Werkstücke (t>20mm) werden U-förmige, K-förmige und X-förmige Nuten verwendet (Abbildung 3.2.1). Bei V- und U-förmigen Nähten muss die Wurzel der Schweißnaht gefüllt werden.

(a) Geradlinige Rille

(b) Einseitig V-Nut

(c) V-Rille

(d) U-Rille

(e) K-Rille

(f) X-Rille

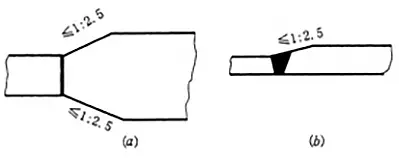

Wenn die Breite des Werkstücks variiert oder der Dickenunterschied mehr als 4 mm beträgt, sollte an der Verbindungsstelle von Stumpfnähten auf einer oder beiden Seiten in Breiten- oder Dickenrichtung ein Fasenwinkel von höchstens 1:2,5 gebildet werden (3.2.2). Dies ermöglicht einen sanfteren Querschnittsübergang und verringert die Spannungskonzentration.

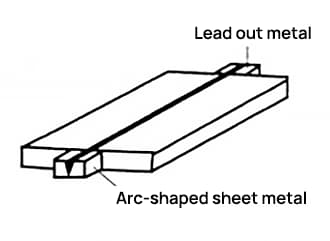

Defekte wie Lichtbogengrübchen treten häufig am Anfang und Ende der Schweißnaht auf und beeinträchtigen die Tragfähigkeit erheblich.

Daher ist es gängige Praxis, eine Lichtbogenstreik Platte und eine Lichtbogenauslaufplatte (Abbildung 3.2.3) während des Schweißens, die anschließend entfernt werden. Wenn es eine Herausforderung ist, eine Lichtbogen-Abschlussplatte für Strukturen unter statische Lastenist es zulässig, sie nicht zu arrangieren.

In diesem Fall kann die berechnete Länge der Schweißnaht gleich der tatsächlichen Länge minus 2t sein (wobei t die Dicke des dünneren Werkstücks ist).

(a) Ändern Sie die Breite.

(b) Ändern Sie die Dicke.

Die Festigkeit einer Stumpfschweißnaht hängt von mehreren Faktoren ab, z. B. von der verwendeten Stahlsorte, dem Art des Schweißdrahtesund die Normen für die Qualitätsprüfung der Schweißnaht.

Wenn die Schweißnaht keine Fehler aufweist, übersteigt die Festigkeit des Schweißguts die des Grundwerkstoffs. Allerdings ist aufgrund von Schweißtechnik können Defekte wie Porosität, Schlackeneinschlüsse, Hinterschneidungen und unvollständiges Eindringen in die Schweißnaht vorhanden sein.

Experimente haben gezeigt, dass Schweißfehler haben wenig Einfluss auf die Druck- und Scherfestigkeit von Stumpfschweißverbindungen. Daher wird davon ausgegangen, dass die Druck- und Scherfestigkeit von Stumpfschweißverbindungen der Festigkeit des Grundmaterials entspricht.

Zugstumpfschweißverbindungen sind jedoch sehr empfindlich gegenüber Fehlern. Wenn das Verhältnis der Fehlerfläche zur Querschnittsfläche der Schweißnaht 5% übersteigt, nimmt die Zugfestigkeit der Stumpfschweißverbindung merklich ab. Da bei Schweißnähten, die einer Prüfung der dritten Stufe unterzogen werden, mehr Fehler zulässig sind, beträgt ihre Zugfestigkeit 85% des Ausgangsmaterials. Metallfestigkeit.

Andererseits kann die Zugfestigkeit von Schweißnähten, die in der ersten oder zweiten Stufe geprüft werden, als gleichwertig mit der Festigkeit des Grundwerkstoffs angesehen werden.

Da die Stumpfschweißnaht einen Teil des Schweißnahtquerschnitts bildet, ist die Spannungsverteilung in der Schweißnaht nahezu identisch mit der ursprünglichen Schweißnaht. Daher ist die Berechnungsmethode die gleiche wie bei der Festigkeitsberechnung von Bauteilen.

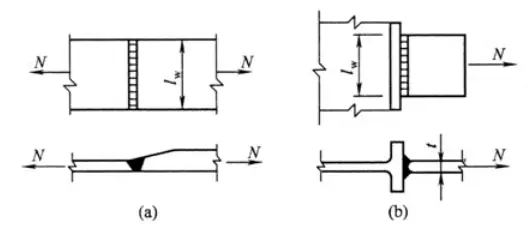

(1) Axial belastete Stumpfschweißnähte

Bei Stumpf- und T-Stößen sollte die Festigkeit der Stumpfnähte senkrecht zu axialen Zug- oder Druckkräften (N) (Abbildung 3.2.4) nach folgender Formel berechnet werden:

In der Gleichung:

In Übereinstimmung mit den Konstruktions- und Abnahmenormen sollten bei allen Stumpfnähten Lichtbogenbleche angebracht werden, um Lichtbogenzündungen und -abbrüche an beiden Enden der Schweißnaht zu verhindern.

Daher sollte die berechnete Länge der Schweißnaht der tatsächlichen Länge entsprechen. In bestimmten Sonderfällen, wie z. B. bei T-Stößen, sollte jedoch die berechnete Länge jeder Schweißnaht um 2 t reduziert werden, wenn es schwierig ist, das Schließblech anzubringen.

Daher ist bei allgemeinem Bogenschlag Blechschweißen Alle gestauchten und gescherten Stumpfnähte sowie die Zugnähte der ersten und zweiten Ebene haben die gleiche Festigkeit wie das Grundmaterial und müssen nicht berechnet werden. Nur die Zugschweißnähte der dritten Ebene müssen berechnet werden.

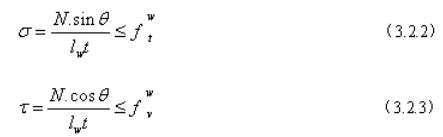

Wenn direkte Schweißnähte die Festigkeitsanforderungen nicht erfüllen, können schräge Stumpfnähte verwendet werden. Die in Abbildung 3.2.5 gezeigte Axialzug-Schrägnaht kann mit der folgenden Formel berechnet werden:

In der Formel steht lw für die berechnete Länge der Schweißnaht: Wenn die Lichtbogenplatte hinzugefügt wird, ist l = b/sinθ; ohne die Lichtbogenplatte ist lw = b/sinθ - 2t.

Fvw - Bemessungswert der Scherfestigkeit für die Stumpfschweißnaht.

Wenn der Neigungswinkel θ der schrägen Schweißnaht kleiner oder gleich 56,3° ist, oder mit anderen Worten, wenn der Tangens von θ kleiner oder gleich 1,5 ist, kann sie als genauso fest wie das Grundmaterial angesehen werden, und es sind keine Berechnungen erforderlich.

Schräge Stumpfschweißnähte waren in den 1950er Jahren weit verbreitet. Aufgrund des hohen Materialverbrauchs und des umständlichen Bauprozesses wurden sie jedoch nach und nach durch gerade Stumpfschweißnähte abgelöst.

Gerade Nähte werden in der Regel mit einer Bleiplatte geschweißt. Entspricht die Zugfestigkeit nicht den Anforderungen, kann eine sekundäre Prüfnorm angewandt oder die Verbindungsstelle an eine Stelle mit geringerer innerer Kraft verlegt werden.

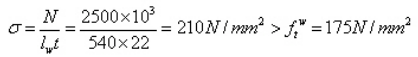

[Beispiel 3-1] Prüfen Sie die Festigkeit der Stumpfschweißnaht des in Abbildung 3.2.6 dargestellten Stahlblechs. In der Abbildung ist a = 540mm, t = 22mm, und der Bemessungswert der Axialkraft ist N = 2500kN. Der Stahl ist Q235-B, manuell geschweißt, mit Schweißdraht des Typs E43, Prüfstandard der dritten Stufe der Schweißnaht, und eine Bleiplatte wird während des Schweißens hinzugefügt.

[Lösung] Die berechnete Länge der geraden Nahtverbindung ist lw=54cm. Die Normalspannung der Schweißnaht beträgt:

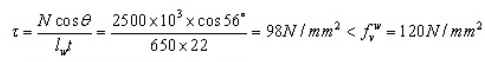

Wenn die Anforderungen nicht erfüllt werden, ist eine diagonale Stumpfnaht mit einer Schnittneigung von 1,5:1, d.h. 8=56 °, und einer Schweißnahtlänge von zu verwenden:

Daher ist die normale Spannung zu diesem Zeitpunkt gleich:

Die Scherspannung ist:

Dies zeigt, dass, wenn tanθ ≤ 1,5 ist, die Schweißnahtfestigkeit kann garantiert werden, und eine Überprüfung ist nicht erforderlich.

(2) Stumpfschweißnähte, die der kombinierten Wirkung von Biegemoment und Scherkraft ausgesetzt sind

Die in Abbildung 3.2.7(a) dargestellte Stoßverbindung hält dem kombinierten Einfluss von Biegemoment und Querkraft stand.

Da der Querschnitt der Schweißnaht rechteckig ist, haben die Normal- und Scherspannungsprofile eine dreieckige bzw. parabolische Form. Ihre Maximalwerte sollten die folgenden Festigkeitsbedingungen erfüllen.

In der Formel:

Abbildung 3.2.7(b) zeigt die Verbindung eines I-Profilträgers mit einer Stumpfnaht. Neben dem separaten Nachweis der maximalen Zug- und Scherspannung sollte für Bereiche, die erheblichen Zug- und Scherspannungen ausgesetzt sind, wie z. B. die Verbindung von Steg und Flansch, auch die Vergleichsspannung anhand der folgenden Gleichung nachgewiesen werden:

In der Formel stehen σ1 und τ1 für die Normalspannung bzw. Scherspannung am Prüfpunkt in der Schweißnaht.

1.1 - In Anbetracht der Tatsache, dass die maximale Vergleichsspannung nur lokal auftritt, erhöhen wir den Wert für die Festigkeitsbemessung entsprechend.

(3) Stumpfschweißnähte unter der kombinierten Wirkung von Axialkraft, Biegemoment und Scherkraft

Wenn eine Axialkraft mit einem Biegemoment und einer Querkraft kombiniert wird, sollte die durch die Axialkraft und das Biegemoment verursachte Normalspannung in der Schweißnaht überlagert werden. Die Scherspannung sollte weiterhin nach Prüfung (3.2.5) und die Vergleichsspannung nach Prüfung (3.2.6) nachgewiesen werden.

Abgesehen von der Überlegung, ob die Länge der Schweißnaht reduziert oder die Festigkeit der Schweißnaht abgezogen werden muss, ist die Berechnungsmethode für die Stumpfschweißnaht völlig identisch mit der Festigkeitsberechnung des Grundmaterials.