Haben Sie sich jemals gefragt, wie Profis präzise Schnitte in dickes Metall machen, ohne auf herkömmliche Methoden zurückzugreifen? Fugenhobeln mit Kohlebogen könnte die Antwort sein, nach der Sie suchen. Dieses Verfahren, bei dem ein elektrischer Lichtbogen und Druckluft verwendet werden, entfernt effizient Metall und ermöglicht präzise Reparaturen und Änderungen. In diesem Artikel erfahren Sie mehr über die Grundlagen des Kohlefugenhobelns, seine Anwendungen, die erforderliche Ausrüstung und Sicherheitstipps für eine erfolgreiche Durchführung. Tauchen Sie ein und erfahren Sie, wie diese Technik Ihre Metallbearbeitungsprojekte verbessern kann.

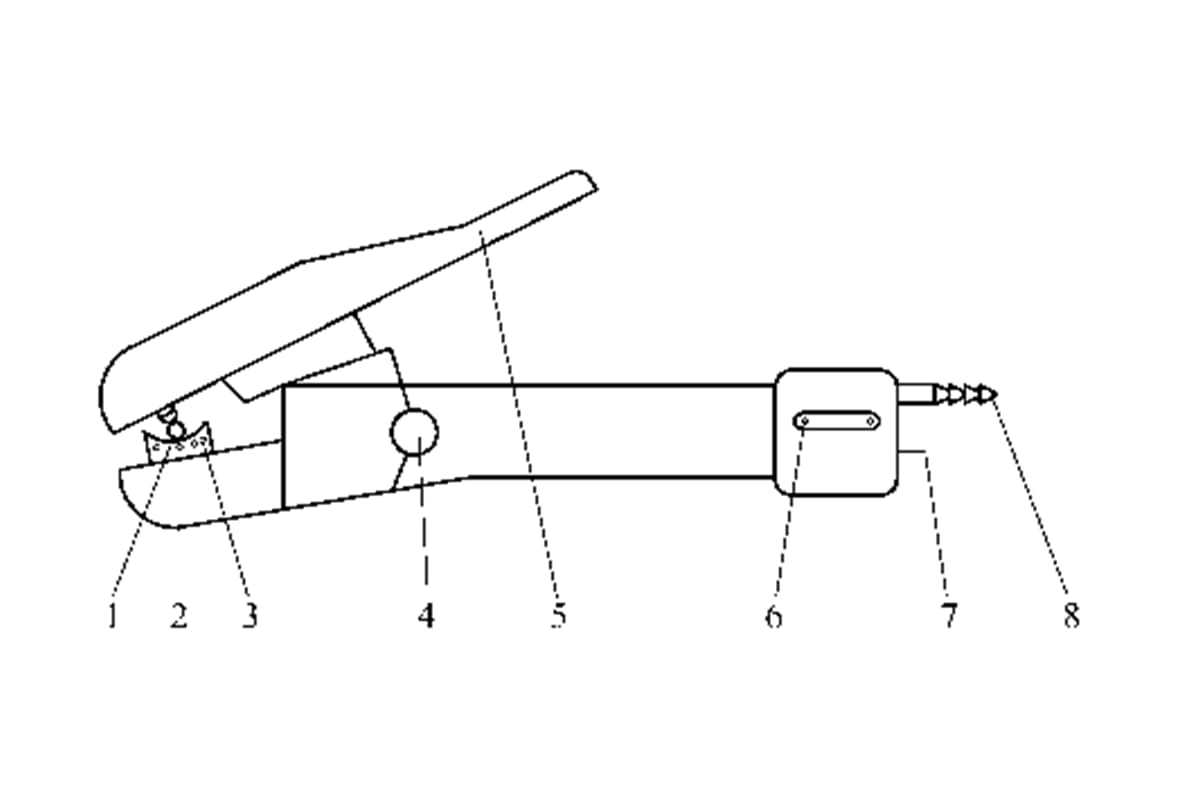

Lichtbogenfugenhobeln ist ein vielseitiges Metallabtragungsverfahren, bei dem die durch einen Lichtbogen zwischen einer Kohleelektrode und dem Metallwerkstück erzeugte starke Hitze genutzt wird, um das Grundmaterial lokal zu schmelzen. Bei diesem Verfahren werden thermische und mechanische Energie kombiniert, um kontrollierte Furchen oder Rillen im Werkstück zu erzeugen. Wie in Abbildung 8-1 dargestellt, erzeugt eine Gleichstromquelle mit hoher Stromstärke einen Lichtbogen zwischen der Kohlenstoffelektrode (in der Regel Graphit oder Kohlenstoff-Graphit-Verbundwerkstoff) und dem Werkstück. Die Lichtbogentemperatur kann bis zu 5.000 °C (9.032 °F) erreichen, wodurch das Metall in einem lokal begrenzten Bereich schnell schmilzt.

Gleichzeitig wird ein Druckluftstrom von typischerweise 5,5-6,9 bar (80-100 psi) entlang der Kohleelektrode auf das Schmelzbad gerichtet. Dieser Hochgeschwindigkeitsluftstrahl erfüllt mehrere Zwecke:

Die Kombination aus Lichtbogenheizung und Druckluftstrom ermöglicht eine präzise Steuerung von Tiefe, Breite und Profil des Fugenhobels. Dies macht das Fugenhobeln mit Kohlebogen besonders effektiv für verschiedene Anwendungen in der Metallherstellung, Schweißvorbereitung und Reparaturarbeiten.

1 - Kohlenstoffstab

2 - Kohlebogen-Fugenhobelklemme

3 - Druckluft

4 - Elektrischer Lichtbogen

5 - Werkstück

1) Das Fugenhobeln mit Kohlelichtbogen bietet eine außergewöhnliche Vielseitigkeit und erfordert nur minimalen Platzbedarf. Diese Eigenschaft ermöglicht es den Schweißern, in engen Bereichen und schwierigen Positionen, einschließlich Überkopf- und Vertikalausrichtung, effizient zu arbeiten. Seine Anpassungsfähigkeit macht es besonders wertvoll für Reparaturen und Wartungsarbeiten vor Ort in komplexen industriellen Umgebungen.

2) Das Verfahren bietet eine hervorragende Sichtbarkeit der Fehlermorphologie und -tiefe. Dank dieser verbesserten Sichtbarkeit können Schweißer Fehlstellen genau beurteilen und beheben, was die Qualität und die Erfolgsquote von Reparaturarbeiten erheblich verbessert. Die klare Sicht erleichtert auch die präzise Steuerung des Fugenhobelns und gewährleistet einen optimalen Materialabtrag ohne übermäßige Beschädigung der umliegenden Bereiche.

3) Das Fugenhobeln mit Kohlebogen zeichnet sich durch eine relativ geringe Lärmemission, eine hohe Materialabtragsrate und eine geringere Ermüdung des Bedieners aus. Die Ausrüstung ist einfach und besteht in der Regel aus einer Gleichstromquelle, einem Fugenbrenner und Kohlenstoffelektroden. Diese Einfachheit trägt dazu bei, dass das Fugenhobeln in verschiedenen Bereichen der Metallbearbeitung weit verbreitet ist.

4) Das Verfahren eignet sich hervorragend zum Abtragen von Metallen aus Werkstoffen, die sich dem herkömmlichen Autogenschneiden widersetzen, wie z. B. hochfeste Stähle, rostfreie Stähle und Nichteisen-Legierungen. Die Effektivität bei diesen Anwendungen beruht auf der intensiven, lokal begrenzten Hitze, die durch den Lichtbogen erzeugt wird, der das Metall schnell schmilzt, ohne auf Oxidationsreaktionen angewiesen zu sein.

5) Trotz seiner Vorteile hat das Fugenhobeln mit Kohlebogen bemerkenswerte Nachteile. Das Verfahren erzeugt erhebliche Mengen an Rauch und Metallstaub, so dass robuste Belüftungssysteme und persönliche Schutzausrüstung (PSA) erforderlich sind, um die Sicherheit des Bedieners und die Einhaltung der Umweltvorschriften zu gewährleisten. Die intensive ultraviolette und infrarote Strahlung, die vom Lichtbogen ausgeht, erfordert einen angemessenen Augen- und Hautschutz. Darüber hinaus erfordert die Technik Gleichstromquellen mit hoher Leistung, die eine erhebliche Investition darstellen können. Eine sachkundige Bedienung erfordert ein hohes Maß an Geschick und Schulung, insbesondere um gleichmäßige Rillenprofile zu erzielen und das Risiko der Einführung neuer Fehler während des Fugenhobelns zu minimieren.

1) Das Fugenhobeln mit Kohlebogen wird in großem Umfang für die beidseitige Schweißvorbereitung bei kohlenstoffarmen Stählen, niedrig legierten Stählen und rostfreien Stählen eingesetzt. Seine Hauptfunktion ist die Wurzelentfernung, die für das Erreichen von Durchschweißungen und die Gewährleistung der strukturellen Integrität entscheidend ist.

2) Bei kritischen Metallkonstruktionen, atmosphärischen Behältern und Druckbehältern, bei denen die Schweißnahtdefekte die zulässigen Normen überschreiten, dient das Fugenhobeln als wichtiges Sanierungsverfahren. Es entfernt effizient minderwertiges Schweißmaterial, so dass die anschließenden Reparaturschweißungen die strengen Qualitätsanforderungen erfüllen können.

3) Das manuelle Fugenhobeln mit Kohlefaser eignet sich hervorragend zur Herstellung von Fasen an kleinen Komponenten, Einzelteilen oder Schweißnähten mit unregelmäßiger Geometrie. Seine Vielseitigkeit zeigt sich besonders bei der Herstellung von U-förmigen Fasen, bei denen eine präzise Steuerung und Anpassungsfähigkeit an komplexe Konturen von größter Bedeutung sind. Diese Anwendung verdeutlicht die einzigartigen Vorteile des Verfahrens bei speziellen Schweißvorbereitungen.

4) Das Verfahren ist äußerst effektiv bei der Nachbearbeitung von Gussteilen, einschließlich der Entfernung von Gussgraten, Anschnittsystemen und Speisern. Es erweist sich auch als unschätzbar wertvoll bei der Beseitigung von Oberflächenfehlern an Gussteilen und trägt zu einer verbesserten Oberflächenqualität und Maßhaltigkeit der Gussteile bei.

5) Das Fugenhobeln mit Kohlebogen zeigt eine bemerkenswerte Vielseitigkeit beim Schneiden von hochlegierten Stählen, Kupfer, Aluminium und deren Legierungen. Diese Fähigkeit ist besonders vorteilhaft, wenn es um Materialien geht, die aufgrund ihrer thermischen Eigenschaften oder Oxidationstendenzen mit herkömmlichen thermischen Schneidverfahren schwer zu schneiden sind.

Die Hauptausrüstung für das Fugenhobeln mit Kohlebogen umfasst eine Stromquelle und eine Druckluftquelle.

1. Anforderungen an Kohlefugenhobelzangen

Fugenhobelzangen aus Kohlenstoff müssen die folgenden drei grundlegenden Anforderungen erfüllen.

(1) Der Kohlestab muss sicher gehalten werden, und er sollte leicht zu ersetzen sein.

(2) Die Zange sollte über eine gute elektrische Leitfähigkeit verfügen und Druckluft präzise abgeben.

(3) Das Design sollte kompakt und einfach zu bedienen sein.

2. Arten von Kohlelichtbogen-Fugenhobeln und ihre Vor- und Nachteile

Nachteil: Er kann nur in eine einzige Richtung fliegen, entweder nach links oder nach rechts.

Vorteil der umlaufenden Luftzufuhr der Hobelzange: Die Düse ist vom Werkstück isoliert, die Druckluft wird um den Kohlestab herum gesprüht, was eine gleichmäßige Kühlung ermöglicht, und sie eignet sich für Arbeiten in alle Richtungen.

Nachteil: Der Aufbau ist kompliziert, und die Schraube, mit der die Kohlenstoffstange befestigt wird, kann sich leicht mit dem Werkstück kurzschließen.

Die neue seitliche Luftzufuhr für die Kohlefaser-Lichtbogenhobelklammer ist in Abbildung 8-3 dargestellt.

1 - Kohlenstoffstab

2 - Luftloch

3 - Zangenmundstück mit einstellbarem Winkel (leitfähige Düse)

4 - Luftschalter

5 - Klammergriff

6 - Kabelbefestigungsschraube

7 - Kabelschnittstelle

8 - Druckluftanschluss

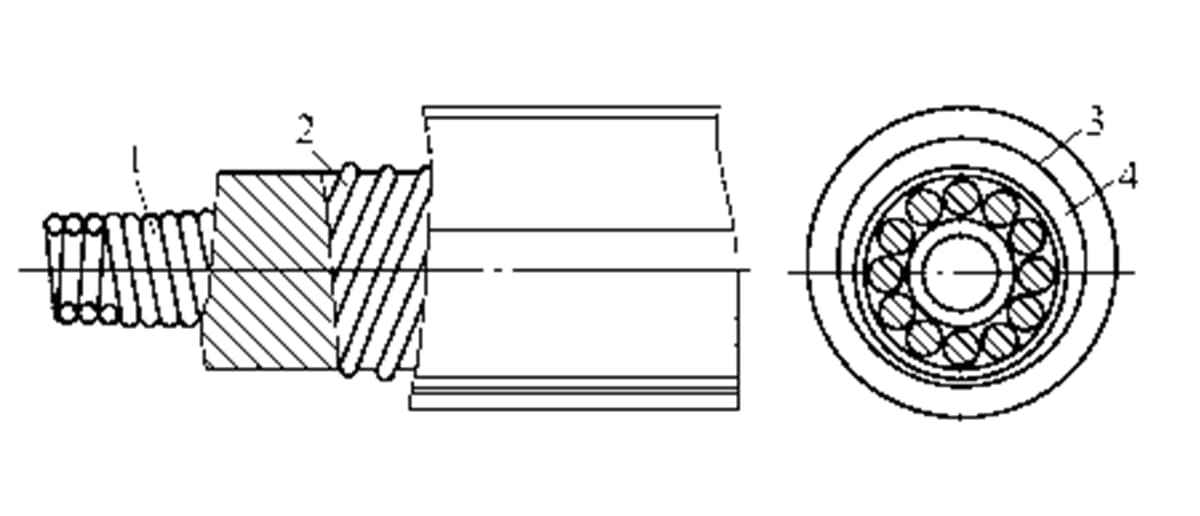

3. Kombinierter Elektro-Luft-Schlauch

Der neue kombinierte Elektro-Luft-Schlauch ist in Abbildung 8-4 dargestellt.

1 - Federrohr

2 - Externer zusätzlicher Stahldraht

3 – Klemmen Gummischlauch

4 - Mehrstrangiger Leiter

Kohleelektroden sind das wichtigste Verbrauchsmaterial beim Fugenhobeln mit Kohle, da sie sowohl als Leiter für den elektrischen Strom als auch als Zünder für den Lichtbogen dienen. Ihre Zusammensetzung und Eigenschaften haben einen erheblichen Einfluss auf die Effizienz und Qualität des Fugenhobelns.

Der am weitesten verbreitete Typ ist die kupferbeschichtete feste Kohlenstoffelektrode. Diese Kupferbeschichtung erhöht die Strombelastbarkeit, verringert die Oxidation und verbessert die Lichtbogenstabilität. Der Kern besteht in der Regel aus hochreinem Graphitkohlenstoff, der eine gleichmäßige Leistung und minimale Verunreinigung gewährleistet.

Kohlenstoffelektroden sind in zwei Hauptgeometrien erhältlich:

Die Auswahl der Elektrodengeometrie hängt von der jeweiligen Anwendung, der Materialstärke und dem gewünschten Fugenprofil ab.

Zu den kritischen Anforderungen an Kohlenstoff-Lichtbogenfugenelektroden gehören:

Zu den Prozessparametern für das Fugenhobeln mit Kohlenstofflichtbogen gehören die Polarität der Stromquelle, der Durchmesser des Kohlenstoffstabs und der Stromstärke, der Durchmesser des Kohlenstoffstabs und die Blechdicke, die Überstandslänge des Kohlenstoffstabs, der Neigungswinkel des Kohlenstoffstabs, der Druckluftdruck, die Lichtbogenlänge und die Fugenhobelgeschwindigkeit.

1. Polarität der Stromquelle

Beim Fugenhobeln von kohlenstoffarmem Stahl, niedrig legiertem Stahl und Edelstahl wird Gleichstrom mit umgekehrter Polarität verwendet.

2. Kohlestabdurchmesser und Stromstärke

3. Durchmesser des Kohlestabs und Blechdicke

Das Verhältnis zwischen dem Durchmesser des Kohlestabs und der Dicke der Platte ist in Tabelle 8-3 dargestellt.

Verhältnis zwischen dem Durchmesser des Kohlestabs und der Blechdicke (Einheit: mm)

| Stahlplatte Dicke | Durchmesser des Kohlestabs | Dicke der Stahlplatte | Durchmesser des Kohlestabs |

| 3 | 8-12 | 6-7 | |

| 4-6 | 4 | >10 | 7-10 |

| 6-8 | 5-6 | >15 | 10 |

Idealerweise sollte der Durchmesser des Kohlestabes 2-4 mm kleiner sein als die erforderliche Breite der Rille.

4. Länge der Kohlestabverlängerung

Die Länge der Kohlestabverlängerung bezieht sich auf den Abstand von der leitenden Düse bis zum Endpunkt des Kohlestabs, wie in Abbildung 8-6 dargestellt. Die typische Länge der Verlängerung liegt zwischen 80 und 100 mm.

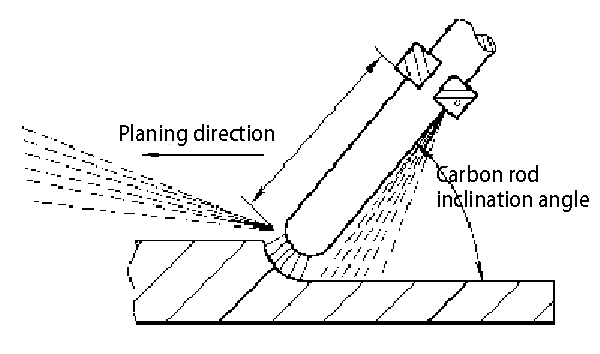

5. Kohlenstoffstab Neigungswinkel

Der Winkel zwischen dem Kohlestab und dem Werkstück entlang der Richtung des Kohlefugenhobelns wird als Neigungswinkel des Kohlestabs bezeichnet. Im Allgemeinen wird beim manuellen Lichtbogenfugenhobeln mit Kohle ein Neigungswinkel von etwa 25° bis 45° verwendet. Der Neigungswinkel des Kohlestabes ist in Abbildung 8-7 dargestellt.

6. Pressluftdruck

Der erforderliche Druck für Druckluft liegt in der Regel zwischen 0,4 und 0,6 MPa.

7. Bogenlänge

Während des Betriebs ist es ratsam, einen kurzen Lichtbogen mit einer typischen Länge von etwa 1 bis 2 mm zu verwenden.

8. Hobelgeschwindigkeit

Eine Hobelgeschwindigkeit von etwa 0,5 bis 1,2 m/min wird im Allgemeinen als angemessen angesehen.

1. Grundlegende Operationen

(1) Vorbereitungen vor dem Fugenhobeln

(2) Zünden des Lichtbogens

(3) Fugenhobeln

2. Abschrägung

Zunächst sollte die Breite der U-förmigen Nut auf der Grundlage der Blechdicke gewählt werden, dann werden der Durchmesser des Kohlestabs und der Fugenstrom bestimmt.

Beachten Sie, dass die Mittellinie des Kohlestabs mit der Mittellinie der Fase übereinstimmen sollte. Wenn diese beiden Mittellinien nicht übereinstimmen, ist die Form der ausgefrästen Fase asymmetrisch.

3. Entfernung der Schweißnahtwurzel

Die Schweißer sollten geeignete Prozessparameter für die verschiedenen Materialien und Dicken wählen. Es ist zu beachten, dass die innere Schweißnaht sollten in der Regel zuerst geschweißt werden, um zu vermeiden, dass die innere Schweißnahtwurzel durch Fugenhobeln entfernt werden muss.

Beim Entfernen der äußeren Schweißwurzel wird das geschmolzene Metall immer nach unten geblasen. Beim Entfernen der Schweißwurzel an dickeren Blechen können mehrere Fugenhobeldurchgänge erforderlich sein, um die Anforderungen zu erfüllen.

4. Fugenhobeln - Schweißfehler

Beim Aushobeln von Schweißfehlern sollte der Fugenhobelstrom etwas geringer sein. Wenn der Fehler während des Fugenhobelns sichtbar wird, sollte er erneut leicht gehobelt werden, bis alle Fehler vollständig entfernt sind.

1. Einschluss von Kohlenstoff

2. Einschluss von Schlacke

3. Kupferflecken

4. Unregelmäßige Größe und Form des Fugenhobels

Das Fugenhobeln von kohlenstoffarmen Stählen ist ein vielseitiges und effizientes Verfahren, das die Schweißbarkeit des Materials nicht beeinträchtigt. Die kontrollierte Wärmezufuhr und die schnelle Abkühlung während des Fugenhobelns führen in der Regel zu minimalen Veränderungen der Mikrostruktur des Stahls, wodurch seine mechanischen Eigenschaften und die anschließende Schweißnahtintegrität erhalten bleiben.

Bei hochfesten, niedrig legierten Stählen (HSLA) mit Streckgrenzen von 450 bis 600 MPa und bei Bauteilen mit erheblicher Dicke oder struktureller Steifigkeit ist ein Vorwärmen vor dem Fugenhobeln mit Kohlenstoffbogen unerlässlich. Die Vorwärmtemperatur sollte der beim Schweißen verwendeten Vorwärmtemperatur entsprechen oder leicht darüber liegen. Dadurch wird das Risiko der wasserstoffinduzierten Rissbildung verringert und die thermischen Spannungen reduziert, so dass die strukturelle Integrität des Materials nach dem Fugenhobeln gewährleistet ist.

Das Fugenhobeln von rostfreiem Stahl erfordert aufgrund der einzigartigen Eigenschaften des Materials besondere Überlegungen:

a) Kontrolle der Spritzer: Führen Sie strenge Maßnahmen durch, um zu verhindern, dass die Kontaktflächen des Mediums durch die Spritzer des Lichtbogens verunreinigt werden. Dazu kann die Verwendung von Schutzschilden oder das Abdecken angrenzender Bereiche gehören.

b) Platzierung der Rille: Halten Sie einen sicheren Abstand zwischen der Fugenhobelnut aus Kohlenstoffbogen und allen Oberflächen, die mit dem Medium in Berührung kommen, ein, um die korrosionsbeständigen Eigenschaften des Edelstahls zu erhalten.

c) Vermeidung interkristalliner Korrosion: Bei nichtrostenden Stählen mit sehr niedrigem Kohlenstoffgehalt, die stark korrosiven Medien ausgesetzt sind, sollte das Fugenhobeln zur Wurzelentfernung vermieden werden. Verwenden Sie stattdessen Präzisions-Winkelschleiftechniken, um die interkristalline Korrosionsbeständigkeit des Materials zu erhalten. Dieser Ansatz minimiert die Karbidausscheidung an den Korngrenzen, die zu Sensibilisierung und verminderter Korrosionsbeständigkeit führen kann.

d) Management der Wärmezufuhr: Überwachen und steuern Sie die Wärmezufuhr während des Fugenhobelns, um übermäßiges Kornwachstum oder die Bildung schädlicher Phasen in der Wärmeeinflusszone (WEZ) zu verhindern.

e) Behandlung nach dem Fugenhobeln: Ziehen Sie eine Wärmebehandlung nach dem Fugenhobeln oder eine Oberflächenpassivierung in Betracht, um die schützende Oxidschicht wiederherzustellen und die Korrosionsbeständigkeit zu optimieren.

1) Die Bediener müssen eine geeignete persönliche Schutzausrüstung (PSA) tragen, die auf die spezifischen Merkmale und Gefahren des Fugenhobelns mit Kohlefaser abgestimmt ist. Dazu gehören flammhemmende Kleidung, isolierte Handschuhe, eine Schutzbrille mit Seitenschutz und ein Schweißerhelm mit der richtigen Glastönung (in der Regel Tönung 10-14).

2) Überprüfen Sie vor der Inbetriebnahme gründlich die Erdung und Isolierung der Schweißmaschine, insbesondere an den Anschlusspunkten. Überprüfen Sie das Druckluftsystem auf sichere Verbindungen und korrekte Druckeinstellungen (normalerweise 80-100 psi für die meisten Anwendungen).

3) Führen Sie eine umfassende Sicherheitsbewertung des Werkstücks durch. Fugenhobeln Sie niemals an geschlossenen Rohren, Druckbehältern oder Behältern, in denen sich entflammbare Materialien befunden haben, ohne dass eine ordnungsgemäße Reinigung und Entgasung erfolgt ist. Nicht identifizierte Objekte müssen vor dem Fugenhobeln gründlich untersucht und die Gefahren bewertet werden. Richten Sie eine strikte Sperrzone mit einem Radius von 10 Metern um alle brennbaren Materialien ein, um das Brandrisiko zu verringern.

4) Richten Sie den Luftstrom während des Betriebs weg von Personen und anderen empfindlichen Bereichen. Wenn Sie im Freien arbeiten, positionieren Sie sich im Windschatten des Fugenhobels, um die Exposition gegenüber Dämpfen und Partikeln zu minimieren. Stellen Sie den Betrieb bei Nässe (Regen oder Schnee) ein, um elektrische Gefahren und mögliche Lichtbogeninstabilität zu vermeiden.

5) Führen Sie robuste Belüftungsstrategien ein, um die beträchtliche Staub- und Rauchentwicklung zu bewältigen, die mit dem Fugenhobeln von Kohlenstoffbögen einhergeht. Nutzen Sie bei Arbeiten im Freien die natürlichen Luftströme effektiv. In engen Räumen oder Containern sollten mechanische Belüftungssysteme mit einer Mindestkapazität von 2000 cfm pro Bediener eingesetzt werden. Beauftragen Sie einen Sicherheitsbeauftragten mit der Überwachung der Luftqualität und des Wohlbefindens des Bedieners, der mit geeigneten Gasdetektoren ausgestattet ist, um Erstickungsgefahr oder die Gefahr einer toxischen Belastung zu vermeiden.

6) Nach Beendigung der Arbeit ist ein striktes Abschaltverfahren einzuhalten: die Stromquelle abschalten, die Luftzufuhrventile schließen, den Arbeitsbereich gründlich von heißen Metallresten säubern und eine abschließende Brandwache für mindestens 30 Minuten nach der Arbeit durchführen, um sicherzustellen, dass keine latenten Zündquellen mehr vorhanden sind.

7) Befolgen Sie alle Standard-Sicherheitsprotokolle, die mit dem Stangenschweißen (SMAW) verbunden sind, einschließlich ordnungsgemäßer elektrischer Sicherheitspraktiken, Brandverhütungsmaßnahmen und ergonomischer Überlegungen, um die Ermüdung des Bedieners während längerer Fugenhobelbearbeitungen zu minimieren.