Warum ist Kohlenstoffstahl das Rückgrat unzähliger industrieller Anwendungen? In diesem Artikel befassen wir uns mit den grundlegenden Eigenschaften und Klassifizierungen von Kohlenstoffstahl, seinen Verunreinigungen und der entscheidenden Rolle, die er in der Technik spielt. Sie erhalten Einblicke in die verschiedenen Arten von Kohlenstoffstahl, die auf bestimmte Verwendungszwecke zugeschnitten sind, und erfahren, warum ihre einzigartigen Eigenschaften sie im Bauwesen, in der Fertigung und darüber hinaus unverzichtbar machen. Tauchen Sie ein in das Wesentliche und entdecken Sie, was Kohlenstoffstahl zu einem unverzichtbaren Werkstoff in der modernen Technik macht.

Legierungselemente sind chemische Elemente, die dem Stahl speziell hinzugefügt werden, um die gewünschten strukturellen, physikalischen, chemischen und mechanischen Eigenschaften zu gewährleisten.

Als Verunreinigungen werden chemische Elemente bezeichnet, die während des Schmelzprozesses durch die Rohstoffe oder die Schmelzverfahren eingebracht werden.

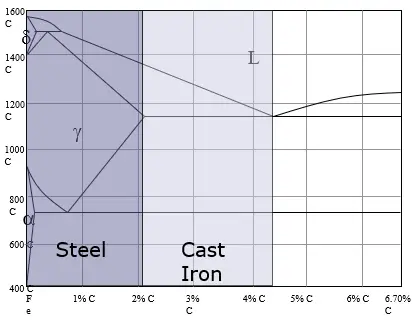

Kohlenstoffstahl ist eine Eisen-Kohlenstoff-Legierung mit einem Kohlenstoffgehalt zwischen 0,0218% und 2,11%.

Legierter Stahl ist Stahl, dem eine bestimmte Menge an Legierungselemente auf der Grundlage von Kohlenstoffstahl.

Niedrig legierter Stahl bezieht sich im Allgemeinen auf Stahl mit einem Gesamtgehalt an Legierungselementen, der kleiner oder gleich 5% ist.

Mittellegierter Stahl bezieht sich im Allgemeinen auf Stahl mit einem Gesamtlegierungselementgehalt zwischen 5% und 10%.

Hochlegierter Stahl bezieht sich im Allgemeinen auf Stahl mit einem Gesamtgehalt an Legierungselementen von mehr als 10%.

Bei mikrolegiertem Stahl handelt es sich um Stahl mit einem Gehalt an Legierungselementen (wie V, Nb, Ti, Zr, B), der kleiner oder gleich 0,1% ist, was die Struktur und die Eigenschaften erheblich beeinflussen kann.

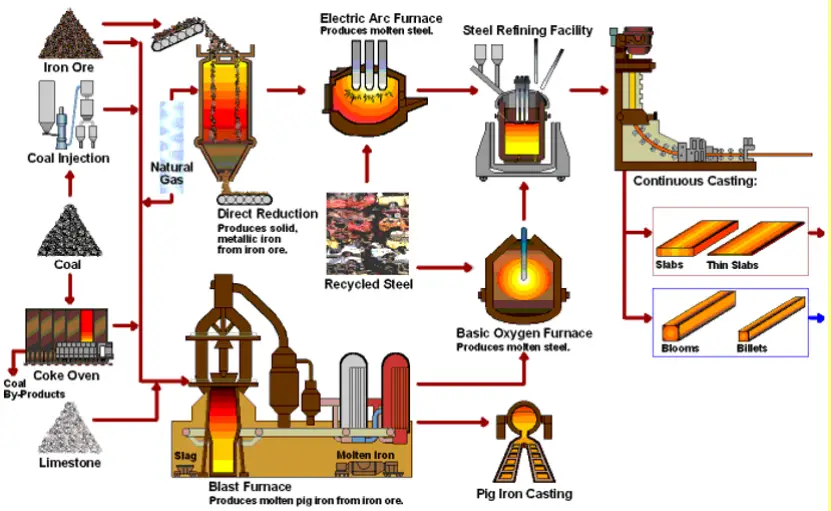

Stahlproduktionslinie

Mangan (Mn) gelangt während der Stahlerzeugung durch Desoxidationsmittel oder Restroheisen in den Stahl. In Kohlenstoffstahl beträgt der Mn-Gehalt normalerweise weniger als 0,8%. Es kann sich im Stahl auflösen und auch MNS-Einschlüsse mit hohem Schmelzpunkt (1600°C) bilden.

MnS-Einschlüsse haben eine gewisse Plastizität bei hohen Temperaturen und verursachen keine Heißversprödung des Stahls. Nach der Verarbeitung ist das Mangansulfid in Bandform entlang der Walzrichtung verteilt.

Der Gehalt an Silizium (Si) im Stahl liegt normalerweise unter 0,5%. Es kann sich auch im Stahl auflösen und SiO-Einschlüsse bilden.

Mn und Si sind zwar nützliche Verunreinigungen, aber das Vorhandensein von MnS- und SiO-Einschlüssen kann die Ermüdungsfestigkeit, Plastizität und Zähigkeit von Stahl.

S: Die Löslichkeit von S in festem Eisen ist sehr gering. Wenn sich S und Fe verbinden, können sie FeS bilden, wodurch sich leicht ein Eutektikum mit niedrigem Schmelzpunkt bildet. Dies kann zu thermischer Versprödung und Rissbildung führen.

P: Obwohl er in α-Eisen löslich ist, verringert die Anwesenheit von Phosphor die Zähigkeit von Stahl erheblich, insbesondere bei niedrigen Temperaturen, was als Kaltversprödung bekannt ist. Allerdings kann Phosphor die Korrosionsbeständigkeit von Stahl in der Atmosphäre verbessern.

S und P gelten als schädliche Verunreinigungen im Stahl. Dennoch können sie die Bearbeitbarkeit von Stahl verbessern.

N: Stahl, der übersättigtes N enthält, scheidet nach einer Kaltverformung Nitride aus, und zwar durch einen Prozess, der als mechanische Alterung oder Reckalterung bezeichnet wird.

Darüber hinaus kann N mit Elementen wie Vanadium stabile Nitride bilden, Titanund Chrom, was zu einer Kornfeinung und Ausscheidungshärtung führen kann.

H: Die kombinierte Wirkung von Eigenspannung und Wasserstoff können zu einer Versprödung des Stahls führen, was ein Versagen des Materials zur Folge haben kann.

O: Stahl kann Silikatverbindungen wie 2MnO - SiO2, MnO - SiO oder Mischoxide wie MgO - Al2O3, MnO - Al2O3 bilden.

N, H und O gelten als schädliche Verunreinigungen in Stahl.

1) Klassifizierung nach Fe Fe3C-Phasendiagramm

2) Klassifizierung nach dem Kohlenstoffgehalt im Stahl

(1) Gewöhnlicher Kohlenstoffstahl:

WS ≤ 0,05%, WP ≤ 0,045%.

(2) Hochwertiger Kohlenstoffstahl:

wS≤0.035%,wP≤0,035%

(3) Hochwertiger Kohlenstoffstahl:

wS≤0,02%,wP≤0,03%

(4) Hochwertiger Kohlenstoffstahl:

wS≤0,015%,wP≤0,025%

(1) Konstruktionsstahl aus Kohlenstoff:

Kohlenstoffbaustahl wird in erster Linie für verschiedene technische Bauteile verwendet, darunter Brücken, Schiffe, Gebäudekomponenten usw. Darüber hinaus kann er auch für weniger kritische Teile verwendet werden.

(2) Hochwertiger Kohlenstoffbaustahl:

Hochwertiger Kohlenstoffbaustahl wird hauptsächlich für die Herstellung verschiedener Maschinenteile wie Wellen, Zahnräder, Federn, Pleuelstangen usw. verwendet.

(3) Kohlenstoff-Werkzeugstahl:

Kohlenstoff-Werkzeugstahl wird in erster Linie für die Herstellung verschiedener Werkzeuge wie Schneidwerkzeuge und Formen verwendet, Messwerkzeuge, usw.

(4) Kohlenstoffstahlguss für den allgemeinen Maschinenbau:

Kohlenstoffstahlguss für den allgemeinen Maschinenbau wird in erster Linie für die Herstellung von Teilen mit komplexer Form verwendet, die eine bestimmte Festigkeit, Plastizität und Zähigkeit erfordern.

(1) Berandeter Stahl bezieht sich auf Stahl mit unvollständiger Desoxidation, mit einem Code von F.

(2) Abgetöteter Stahl bezieht sich auf Stahl mit vollständiger Desoxidation, mit dem Code Z.

(3) Halbberuhigter Stahl bezieht sich auf Stahl mit einem Desoxidationsgrad, der zwischen Beruhigungsstahl und beruhigtem Stahl liegt, mit einem Code von B.

(4) Spezialberuhigter Stahl bezieht sich auf Stahl mit besonderer Desoxidation, der mit dem Code TZ bezeichnet wird.

a. Es wird hauptsächlich für allgemeine technische Strukturen und allgemeine Teile verwendet.

Er wird in der Regel zu Stahlplatten, Stahlbändern, Stahlrohren, Walzdraht, Profilstahl, Stabstahl oder verschiedenen Profilen (Rundstahl, Vierkantstahl) gewalzt, I-TrägerVerstärkung usw.), die zum Schweißen, Nieten, Verschrauben und für andere Konstruktionsteile verwendet werden können.

Sie ist weit verbreitet (mehr als 70% der gesamten Stahlproduktion).

b. Die Luftabkühlung nach dem Warmwalzen ist der übliche Lieferzustand für diese Art von Stahl.

Die Benutzer brauchen in der Regel keine Wärmebehandlung vorzunehmen, sondern verwenden es direkt.

wC =0.06%~0.38%.

Bei den Qualitätsstufen "A" und "B" kann die chemische Zusammensetzung entsprechend den Anforderungen des Nachfragers unter Gewährleistung der mechanischen Eigenschaften angepasst werden.

c. Bezeichnung von gewöhnlichem Kohlenstoffbaustahl

Sie besteht aus den Buchstaben (Q), die für die Fließgrenze stehen, dem Fließgrenzenwert, den Symbolen für die Qualitätsklasse (A, B, C, D) und den Symbolen für die Desoxidationsmethode (F, b, Z, TZ) in der Reihenfolge.

Der Streckgrenzenwert wird in fünf Festigkeitsstufen unterteilt: 195, 215, 235, 255 und 275;

Das Gütesymbol bezieht sich auf das Gütesymbol, das nur für diese Art von Stahl verwendet wird, der auch nach der Anzahl der Verunreinigungen S und P eingeteilt wird. Die vier Symbole A, B, C und D stehen für vier Güten, darunter:

Die höchste Qualitätsstufe ist die Güteklasse D, die die höchste Qualitätsstufe von Kohlenstoffbaustahl darstellt. Die Güteklassen A, B und C gehören alle zu den gewöhnlichen Güteklassen.

Das Symbol für das Desoxidationsverfahren kann bei beruhigtem Stahl und speziell beruhigtem Stahl weggelassen werden.

d. Typische Marke, Leistung und Anwendung

Q195, Q215:

Der Kohlenstoffgehalt ist sehr niedrig und die Festigkeit ist nicht hoch, aber es hat eine gute Plastizität, Zähigkeit und Schweißleistung.

Es wird häufig für Werkstücke mit geringen Festigkeitsanforderungen verwendet, z. B. für Nägel, Eisendrähte, Stahlfenster und verschiedene dünne Platten.

Q235A, Q255A:

Es wird für Zugstangen, kleine Wellen, Ketten usw. in landwirtschaftlichen Maschinen und Geräten verwendet.

Es wird auch zur Verstärkung von Gebäuden verwendet, StahlplatteProfilstahl, usw;

Q235B, Q255B:

Es wird als geschweißte Strukturteile mit hohen Qualitätsanforderungen in Bauprojekten und als allgemeine rotierende Wellen, Haken, Fahrradrahmen usw. in Maschinen verwendet;

Q235C, Q235D:

Die Qualität ist gut, und es kann als einige wichtige Schweißkonstruktionsteile und Maschinenteile verwendet werden.

Q255, Q275:

Die Festigkeit ist hoch, wobei Q275 ein Stahl mit mittlerem Kohlenstoffgehalt ist, der für die Herstellung von Reibungskupplungen, Bremsstahlbändern usw. verwendet werden kann.

(1) Bei wichtigen mechanischen Teilen können die mechanischen Eigenschaften der Teile durch verschiedene Wärmebehandlungen angepasst werden.

(2) Der Lieferzustand kann nach dem Warmwalzen eine Luftkühlung sein, Glühen, Normalisierung und andere Zustände, die im Allgemeinen von den Bedürfnissen der Benutzer abhängen.

(3) Die Marke wird im Allgemeinen durch zwei Ziffern dargestellt.

Diese beiden Zahlen entsprechen dem Zehntausendfachen des durchschnittlichen Massenanteils von Kohlenstoff in Stahl, z. B. Stahl 20 und Stahl 45.

a. Drei Qualitäten von hochwertigem Kohlenstoffbaustahl sind umrandeter Stahl, nämlich 08F, 10F und 15F.

Halbberuhigter Stahl ist mit "b" gekennzeichnet, und beruhigter Stahl wird im Allgemeinen nicht mit Symbolen gekennzeichnet.

b. Hochwertiger Kohlenstoffbaustahl ist mit "A" nach der Marke gekennzeichnet, und hochwertiger Kohlenstoffbaustahl ist mit "E" gekennzeichnet.

c. Bei besonders hochwertigem Kohlenstoffbaustahl sollte dem Kopf (oder Schwanz) der Marke auch ein Symbol hinzugefügt werden, das den Verwendungszweck des Produkts angibt, z. B. Kesselstahl mit einem durchschnittlichen Kohlenstoffgehalt von 0,2%, dessen Marke "20g" lautet, usw.

d. Hochwertiger Kohlenstoffbaustahl wird in zwei Gruppen eingeteilt: normaler Mangangehalt und höherer Mangangehalt entsprechend dem unterschiedlichen Mangangehalt.

Für die Gruppe mit hohem Mangangehalt fügen Sie "Mn" am Ende der Nummer hinzu, z. B. 15Mn, 45Mn usw.

e. Es gibt 31 Stahlsorten von hochwertigem Kohlenstoffbaustahl

08F-Stahl: niedriger Massenanteil an Kohlenstoff, gute Plastizität und geringe Festigkeit.

Es kann für alle Arten von Kaltverformung verwendet werden Formteile.

10~25 Stahl: hat gute Schweiß- und Kaltumformungseigenschaften und kann zur Herstellung von Normteilen, Wellenhülsen, Behältern usw. verwendet werden.

Es kann auch zur Herstellung von verschleißfesten und schlagfesten Teilen mit hoher Oberflächenhärte und hoher Festigkeit und Zähigkeit im Inneren verwendet werden.

Wie z. B. Zahnräder, Nocken, Stifte, Reibungsplatten, Zementnägel, usw.

45 Stahl mit mittlerem Kohlenstoffgehalt: Durch eine geeignete Wärmebehandlung können gute umfassende mechanische Eigenschaften erzielt werden.

Es kann für mechanische Teile verwendet werden, wie z. B. GetriebewelleMotorpleuelstange, Werkzeugmaschinengetriebe usw.

Konstruktionsstahl mit hohem Kohlenstoffgehalt: nach einer angemessenen Wärmebehandlung kann er eine hohe Elastizitätsgrenze, Streckgrenze, ausreichende Zähigkeit und Verschleißfestigkeit erreichen.

Sie kann Federn, schwere Schienen, Rollen, Schaufeln, Stahldrahtseile usw. mit kleinen Drahtdurchmessern herstellen.

Hochwertiger Kohlenstoff Baustahlsorten, Leistungsmerkmale und Anwendungen

| Klasse | Leistungsmerkmale | Beispiele für den Gebrauch |

| 08F, 08, 10 | Gute Plastizität, Zähigkeit und geringe Festigkeit | Kaltgewalztes Blech, Bandstahl, Stahldraht, Stahlblech, Stanzprodukte wie Schalen, Behälter, Abdeckungen, Geschosshülsen, Instrumententafeln, Dichtungen, Unterlegscheiben usw. |

| 15, 20, 25, 15Mn, 20Mn | Gute Plastizität und Zähigkeit, mit einem gewissen Maß an Festigkeit | Lasttragende Teile, die keine Wärmebehandlung erfordern, wie Schrauben, Muttern, Zugstangen, Flansche, aufgekohlte Teile, die zu Zahnrädern, Wellen, Nocken usw. verarbeitet werden können |

| 30, 35, 40, 45, 50, 55, 30Mn, 40Mn, 50Mn | Gute Festigkeit, Plastizität und Zähigkeit | Hauptsächlich werden Teile wie Zahnräder, Pleuelstangen und Wellen hergestellt, von denen 40er und 45er Stahl weit verbreitet sind. |

| 60, 65, 70, 60Mn, 65Mn | Hohe Elastizität und Streckgrenze | Sie produzieren häufig elastische und leicht abnutzbare Teile, wie z. B. Federn, FederscheibenWalzen, Pflüge, etc. |

(1) Es wird hauptsächlich für die Herstellung verschiedener kleiner Werkzeuge verwendet.

Sie kann sein abgeschreckt und vergütet bei niedriger Temperatur, um eine hohe Härte und eine hohe Verschleißfestigkeit zu erreichen.

Er kann in hochwertigen Kohlenstoff-Werkzeugstahl und hochwertigen Kohlenstoff-Werkzeugstahl unterteilt werden.

(2) Die Marke wird im Allgemeinen durch das Symbol "T" (die chinesische phonetische Vorsilbe für Kohlenstoff) plus das Tausendfache des Massenanteils an Kohlenstoff ausgedrückt. Wie z.B. T10, T12, etc.

Hochwertiger Kohlenstoff-Werkzeugstahl wird im Allgemeinen nicht mit dem Qualitätssicherungssymbol versehen, während hochwertiger Kohlenstoff-Werkzeugstahl das Wort "a" nach seiner Nummer erhält, wie z. B. T8A, T12 usw.

(3) Der Massenanteil von Mangan in manganhaltigem Kohlenstoffwerkzeugstahl kann auf 0,6% erweitert werden.

Zu diesem Zeitpunkt wird Mn am Ende der Marke angegeben, z. B. T8Mn, T8MnA.

(4) Typischer Kohlenstoff-Werkzeugstahl

T7, T8: geeignet für die Fertigung Schneidewerkzeuge Die Härte nach dem Abschrecken und Anlassen bei niedriger Temperatur beträgt 48-54 HRC (Arbeitsteil);

T9-, T10-, T11-Stahl: Er wird für die Herstellung von Schneidwerkzeugen verwendet, die eine hohe Härte und Verschleißfestigkeit bei geringen Stößen erfordern, wie z.B. kleine BohrerGewindebohrer, Handsägeblätter usw. Die Härte nach dem Abschrecken und Anlassen bei niedriger Temperatur beträgt 60~62HRC.

T10A-Stahl kann auch zur Herstellung einiger Kaltarbeitsformen und Messwerkzeuge mit einfacher Form und geringer Arbeitslast verwendet werden;

T12- und T13-Stahl: Die Härte und die Verschleißfestigkeit sind am höchsten, aber die Zähigkeit ist am schlechtesten.

Es wird für die Herstellung von Schneidwerkzeugen verwendet, die keine Schläge vertragen, wie z. B. Feilen, Schaufeln und Schaber. Die Härte nach dem Abschrecken und Anlassen bei niedriger Temperatur beträgt 62~65 HRC.

T12A kann auch zur Herstellung von Messwerkzeugen verwendet werden.

T7~t12 und T7A~T12A können auch für Kunststoffformen mit einfachen Formen verwendet werden.

Güte, Leistungsmerkmale und Anwendung von Kohlenstoff-Werkzeugstahl

| Klasse | Leistungsmerkmale | Beispiele für den Gebrauch |

| T7, T7A, T8, T8A, T8Mn | Gute Zähigkeit mit einer gewissen Härte | Holzbearbeitungswerkzeuge, Schlosserwerkzeuge, wie Hämmer, Meißel, Formen, Scheren usw. T8Mn kann für die Herstellung von Werkzeugen mit größeren Querschnitten verwendet werden |

| T9, T9A, T10, T10A, T11, T11A | Höhere Härte und gewisse Zähigkeit | Werkzeuge mit niedriger Drehzahl, wie z. B. Hobel, Gewindebohrer, Matrizen, Sägeblätter, Messschieber, Matrizen und Ziehstempel |

| T12, T12A, T13, T13A | Hohe Härte und geringe Zähigkeit | Werkzeuge mit niedriger Drehzahl, die keinen Vibrationen ausgesetzt sind, wie z. B. Feilen, Schaber, chirurgische Werkzeuge und Bohrer |

(1) Es wird hauptsächlich für grobe Teile aus Gusseisen verwendet, deren Plastizität nicht gewährleistet werden kann und die eine komplexe Form haben, die sich nicht zum Schmieden eignet.

Sein Kohlenstoffgehalt liegt im Allgemeinen unter 0,65%.

(2) Die Marke wird durch das Symbol "ZG" (die chinesische phonetische Vorsilbe für Stahlguss) und den Mindestwert der Streckgrenze - den Mindestwert der Zugfestigkeit - dargestellt.

Zum Beispiel bezieht sich ZG340-640 auf Stahlguss mit Streckgrenze nicht weniger als 340MPa und eine Zugfestigkeit nicht weniger als 640MPa.

(3) Typischer Kohlenstoffstahlguss

(4) Sonstiges Arten von Stahl Gussteile umfassen:

Kohlenstoffstahlguss für geschweißte Konstruktionen

(GB/T7659-1987), z. B. ZG230-450H;

Niedrig legierte Stahlgussteile

(GB/T14408-1993), z. B. ZGD535-720;

Hitzebeständige Stahlgussteile

(GB/T8492-1987), z. B. ZG40Cr30Ni20;

Gussteile aus rostfreiem und säurebeständigem Stahl

(GB2100-1980), z. B. ZG1Cr18Ni9Ti;

Mittlere und hohe Festigkeit Gussteile aus rostfreiem Stahl (GB6967-1986), wie z.B. ZG10Cr13Ni1Mo, usw.

Werkstoffe sind die materielle Grundlage von Maschinen. Die Eigenschaften von metallischen Werkstoffen sind die wichtigste Grundlage für Materialauswahl.

Die Eigenschaften von metallischen Werkstoffen werden im Allgemeinen in Prozessleistung und Gebrauchsleistung unterteilt.

Die Prozessleistung bezieht sich auf die Eigenschaften metallischer Werkstoffe unter verschiedenen Verarbeitungsbedingungen von der Verhüttung bis zum Endprodukt; die Gebrauchsleistung bezieht sich auf die Eigenschaften metallischer Werkstoffe, die Metallteile unter Gebrauchsbedingungen aufweisen.

Die Gebrauchseigenschaften von metallischen Werkstoffen bestimmen ihren Einsatzbereich. Die Gebrauchseigenschaften umfassen physikalische, chemische und mechanische Eigenschaften.

(1) Dichte

Die Dichte eines Metalls ist die Masse einer Volumeneinheit des Metalls, ausgedrückt in kg/m3.

Auf der Grundlage ihrer Dichte können metallische Werkstoffe in Leicht- und Schwermetalle eingeteilt werden. Metalle mit einer Dichte von weniger als 4,5 g/cm3 werden als Leichtmetalle bezeichnet, z. B. Aluminium, Titan usw.

(2) Schmelzpunkt

Die Temperatur, bei der ein Metall vom festen in den flüssigen Zustand übergeht, wird als Schmelzpunkt bezeichnet und normalerweise in Grad Celsius (℃) angegeben. Jedes Metall hat einen festen Schmelzpunkt. Der Schmelzpunkt von Blei zum Beispiel liegt bei 323 ℃ und der Schmelzpunkt von Stahl beträgt 1538 ℃. Der Schmelzpunkt ist wichtig für das Raffinieren, Gießen, Schweißen und die Herstellung von Legierungen.

Metalle mit einem Schmelzpunkt unter 1000 ℃ werden als niedrigschmelzende Metalle bezeichnet, Metalle mit einem Schmelzpunkt zwischen 1000 und 2000 ℃ werden als mittelschmelzende Metalle bezeichnet, und Metalle mit einem Schmelzpunkt über 2000 ℃ werden als hochschmelzende Metalle bezeichnet.

(3) Wärmeleitfähigkeit

Die Fähigkeit eines Metallisches Material Wärme zu leiten, wird als Wärmeleitfähigkeit bezeichnet. Die Qualität der Wärmeleitfähigkeit metallischer Werkstoffe wird im Allgemeinen durch die Wärmeleitfähigkeit (Wärmeleitfähigkeitskoeffizient) λ ausgedrückt.

Metalle mit hoher Wärmeleitfähigkeit haben eine gute Wärmeleitfähigkeit. Im Allgemeinen haben metallische Werkstoffe eine bessere Wärmeleitfähigkeit als nicht-metallische Werkstoffe. Silber hat die beste Wärmeleitfähigkeit unter allen Metallen, gefolgt von Kupfer und Aluminium.

Metalle mit guter Wärmeleitfähigkeit haben auch eine gute Wärmeableitung und können zur Herstellung von wärmeableitenden Teilen wie den Kühlerlamellen von Kühlschränken und Klimaanlagen verwendet werden.

(4) Thermische Ausdehnung

Wenn ein metallisches Material erhitzt wird, vergrößert sich sein Volumen, und beim Abkühlen schrumpft es. Dieses Phänomen wird als thermische Ausdehnung bezeichnet. Verschiedene Metalle haben unterschiedliche Wärmeausdehnungseigenschaften.

Bei der praktischen Arbeit muss manchmal der Effekt der Wärmeausdehnung berücksichtigt werden. So müssen beispielsweise einige Präzisionsmessgeräte aus Metallen mit kleinen Ausdehnungskoeffizienten hergestellt werden; bei der Verlegung von Schienen, der Errichtung von Brücken, der Messung von Abmessungen in der Metallverarbeitung usw. muss der Faktor der Wärmeausdehnung berücksichtigt werden.

(5) Elektrische Leitfähigkeit

Die Fähigkeit eines metallischen Werkstoffs, Strom zu leiten, wird als elektrische Leitfähigkeit bezeichnet. Die elektrische Leitfähigkeit der einzelnen Metalle ist jedoch unterschiedlich. Silber hat von allen Metallen die beste elektrische Leitfähigkeit, gefolgt von Kupfer und Aluminium.

In der Industrie werden Kupfer und Aluminium als leitende Werkstoffe verwendet. Metallische Werkstoffe mit hohem Widerstand und schlechter elektrischer Leitfähigkeit, wie Eisen-Chrom-Legierungen, Nickel-Chrom-Aluminium-Legierungen, Konstantan, Mangan-Kupfer usw., werden zur Herstellung von Instrumententeilen oder elektrischen Heizelementen, z. B. Ofendrähten, verwendet.

(6) Magnetismus

Die Fähigkeit eines Metalls, den magnetischen Fluss zu leiten, wird als Magnetismus bezeichnet. Metallische Werkstoffe mit magnetischer Leitfähigkeit können von Magneten angezogen werden.

Eisen, Kobalt usw. sind ferromagnetische Materialien, Mangan, Chrom, Kupfer und Zink sind diamagnetische oder paramagnetische Materialien.

Bei einigen Metallen ist der Magnetismus jedoch nicht fest und unveränderlich, z. B. zeigt Eisen oberhalb von 768 ℃ keinen Magnetismus oder Paramagnetismus.

Ferromagnetische Werkstoffe können für die Herstellung von Transformatorenkernen, Motorkernen, Messgeräteteilen usw. verwendet werden; diamagnetische oder paramagnetische Werkstoffe können für Teile verwendet werden, die keine Magnetfeldbeeinflussung benötigen.

Die chemischen Eigenschaften von metallischen Werkstoffen beziehen sich auf die Eigenschaften, die Metalle bei chemischen Reaktionen zeigen.

(1) Korrosionsbeständigkeit

Die Fähigkeit eines metallischen Werkstoffs, der Korrosion durch Sauerstoff, Wasserdampf und andere chemische Medien bei normaler Temperatur zu widerstehen, wird als Korrosionsbeständigkeit bezeichnet. Das Verrosten von Stahl ist ein gängiges Beispiel für Korrosion.

(2) Oxidationsbeständigkeit

Die Fähigkeit eines metallischen Werkstoffs, der Oxidation zu widerstehen, wird als Oxidationsbeständigkeit bezeichnet. Wenn ein metallischer Werkstoff erhitzt wird, beschleunigt sich die Oxidationsreaktion.

Bei Erhitzungsvorgängen wie dem Schmieden, der Wärmebehandlung und dem Schweißen von Stahl kommt es beispielsweise zu Oxidation und Entkohlung können auftreten, was zu Materialverlusten und verschiedenen Defekten führt.

Daher bildet sich beim Erhitzen von Knüppeln oder Werkstoffen häufig ein reduzierendes Gas oder Schutzgas, um die Oxidation der metallischen Werkstoffe zu verhindern.

(3) Chemische Stabilität

Unter chemischer Stabilität versteht man die Summe der Korrosions- und Oxidationsbeständigkeit von metallischen Werkstoffen. Die chemische Stabilität von metallischen Materialien bei hohen Temperaturen wird als thermische Stabilität bezeichnet.

Metallische Werkstoffe, die zur Herstellung von Teilen verwendet werden, die bei hohen Temperaturen arbeiten, müssen eine gute thermische Stabilität aufweisen.

Mechanische Eigenschaften, die auch als Festigkeitseigenschaften bezeichnet werden, sind die Eigenschaften, die Materialien unter der Einwirkung von Kräften aufweisen.

Zu den wichtigsten mechanischen Eigenschaften gehören Festigkeit, Plastizität, Härte, Zähigkeit und Ermüdungsfestigkeit.

(1) Stärke

Die Festigkeit bezieht sich auf die Fähigkeit eines Metalls, permanenter Verformung (plastischer Verformung) und Bruch zu widerstehen. Die gebräuchlichsten Festigkeitskriterien sind die Streckgrenze (früher als Fließgrenze oder Streckgrenze bezeichnet) und die Zugfestigkeit.

Die Methode zur Bestimmung der Festigkeitskriterien ist ein Zugversuch.

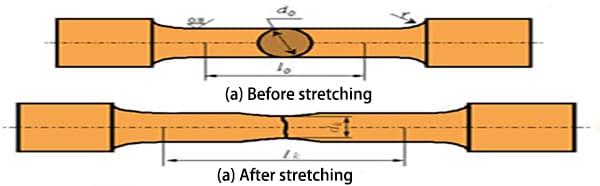

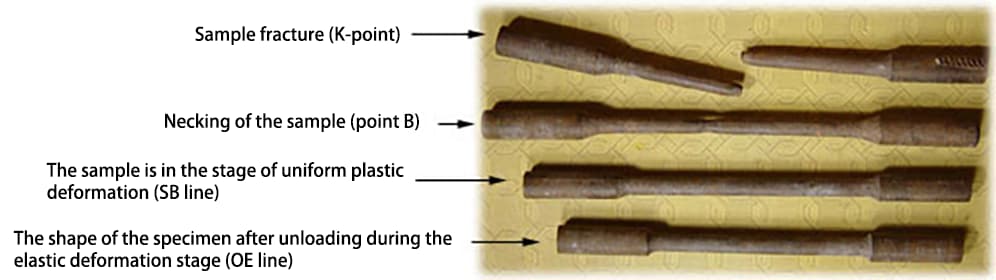

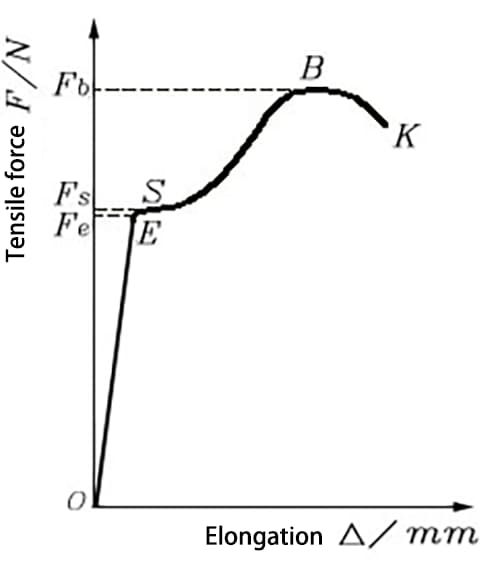

Zugkurve: das Verhältnis zwischen Zugkraft (F) und Dehnung (l-lo).

Wenn ein Material äußeren Kräften ausgesetzt ist, wird die innere Wechselwirkungskraft zwischen den Materialelementen als innere Kraft bezeichnet, die gleich groß und entgegengesetzt zur äußeren Kraft ist. Die innere Kraft pro Flächeneinheit wird als Spannung bezeichnet und mit dem Symbol σ angegeben.

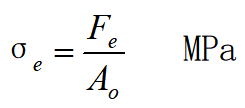

Elastische Grenze

Die maximale Spannung, die eine Probe bei vollständiger elastischer Verformung aushalten kann.

wobei σe die Elastizitätsgrenze in Spannungseinheiten (z. B. MPa oder psi), Fe die maximale Zugkraft, die die Probe bei vollständiger elastischer Verformung aushalten kann, gemessen in Krafteinheiten (z. B. N oder lbf), und Ao die ursprüngliche Querschnittsfläche des Probekörpers, gemessen in Flächeneinheiten (z. B. mm)2 oder in2).

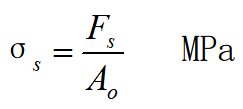

Fließgrenze

Definition: Die Spannung, bei der eine Probe aufhört, sich elastisch zu verhalten und sich während des Prüfvorgangs dauerhaft verformt, während die Kraft konstant bleibt oder abnimmt.

Wo:

Fs - Zugkraft, wenn die Probe nachgibt, in N.

Ao - Ursprüngliche Querschnittsfläche des Probekörpers, in mm2.

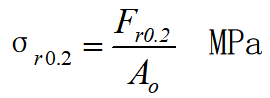

Bedingte Streckgrenze:

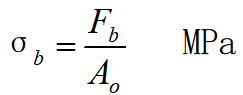

Zugfestigkeit

Definition: Die maximale Spannung, die eine Probe aushalten kann, bevor sie während des Zugversuchs bricht.

Wo:

Fb - Die maximale Zugkraft, die die Probe aushalten kann, bevor sie bricht, in N.

Ao - Ursprüngliche Querschnittsfläche des Probekörpers, in mm2.

Verhältnis von Streckgrenze zu Zugfestigkeit (σs/σb)

Die technischen Werkstoffe erfordern nicht nur eine hohe Zugfestigkeit, sondern auch ein bestimmtes Verhältnis von Streckgrenze zu Zugfestigkeit (σs/σb). Je kleiner das Verhältnis von Streckgrenze zu Zugfestigkeit ist, desto zuverlässiger ist das Bauteil, und es bricht nicht sofort bei Überlastung während des Gebrauchs. Ist das Verhältnis zwischen Streckgrenze und Zugfestigkeit jedoch zu klein, sinkt die effektive Ausnutzung der Materialstärke.

(2) Plastizität

Sie bezieht sich auf die Fähigkeit eines Materials, sich irreversibel und dauerhaft zu verformen, bevor es bricht. Das Duktilitätskriterium wird durch die Dehnung nach dem Bruch und die Verringerung der Querschnittsfläche bestimmt.

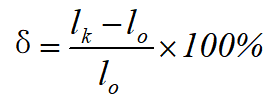

(1) Dehnung nach Bruch

Die Dehnung nach dem Bruch bezieht sich auf die prozentuale Zunahme der Länge der Probe nach dem Bruch während des Zugversuchs im Vergleich zu ihrer ursprünglichen Messlänge.

Sie bezieht sich auf die Fähigkeit eines Materials, sich irreversibel und dauerhaft zu verformen, bevor es bricht. Das Kriterium der Duktilität wird durch die Dehnung nach dem Bruch und die Verringerung der Querschnittsfläche bestimmt.

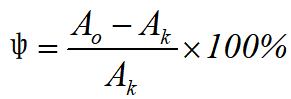

(2) Verkleinerung der Querschnittsfläche nach Fraktur

Die Querschnittsverringerung nach dem Bruch bezieht sich auf die prozentuale Verringerung der maximalen Querschnittsverringerung an der Einschnürungsstelle der Probe, nachdem sie während des Zugversuchs gebrochen ist, im Vergleich zu ihrer ursprünglichen Querschnittsfläche.

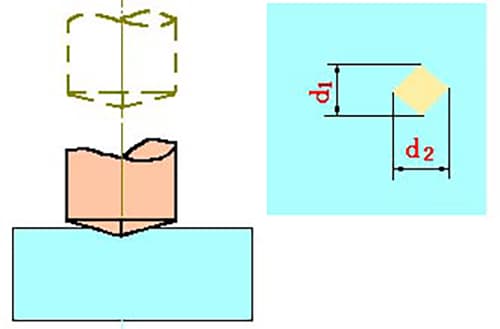

(3) Härte

Die Härte ist ein Maß für die Fähigkeit eines Materials, lokalen Verformungen zu widerstehen, insbesondere plastischen Verformungen, Eindrücken oder Kratzern. Sie bestimmt, ob ein Material weich oder hart ist.

Die derzeit am häufigsten verwendeten Härteprüfverfahren sind Brinell-Härte Test, Rockwell-Härtetest und Vickers-Härtetest.

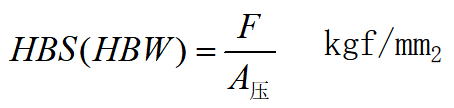

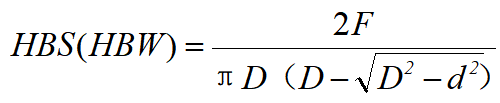

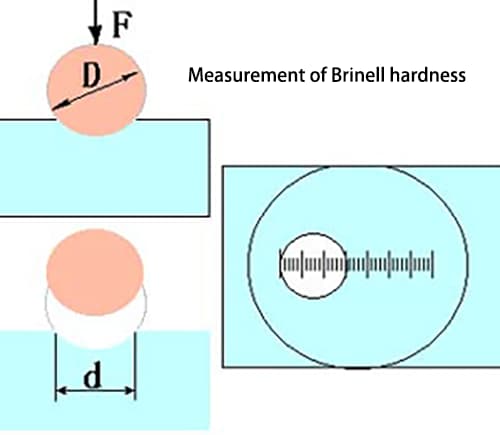

(1) Brinell-Härte

Wo:

Die Darstellungsmethode der Brinell-Härte ist wie folgt:

Bei der Angabe des Brinell-Härtewerts für eine Materialanforderung auf einer Teilezeichnung oder in einem Prozessdokument werden die Prüfbedingungen in der Regel nicht angegeben. Nur der erforderliche Härtebereich und Härtesymbol gekennzeichnet sind, z. B. 200~230HBS.

HBS wird zur Prüfung von Materialien mit einem Härtewert von weniger als 450 verwendet; HBW wird zur Messung von Materialien mit einem Härtewert im Bereich von 450-650 verwendet.

Die Brinellhärte wird hauptsächlich zur Bestimmung der Härte von Gusseisen, Nichteisenmetallen und geglühten, normalisierten und vergüteter Stahl Materialien, wie z. B. Halbfertigprodukte und Rohstoffe.

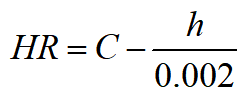

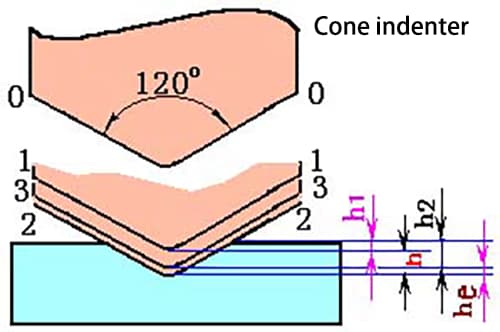

(2) Rockwell-Härte

In der Formel ist C eine Konstante. Wenn der Eindringkörper ein Diamantkegel ist, ist C = 100; wenn der Eindringkörper eine gehärtete Stahlkugel ist, ist C = 130.

1- Die Position des Stößels nach dem Hinzufügen der Anfangslast.

2- Die Position des Stößels nach dem Hinzufügen der Vorlast und der Hauptlast.

3- Die Position des Stößels nach dem Entfernen der Hauptlast.

er: Elastische Erholung nach dem Entfernen der Hauptlast.

| Gemeinsame Rockwell-Skala-Spezifikation | ||||

| Symbol für die Härte | Kopf Typ | Gesamtprüfkraft (kgf) | Effektiver Bereich des Härtewerts | Anwendungsbeispiele |

| HRA | 120 ° Diamant-Kegel | 60 | 60~88 | Harte LegierungOberflächenabschrecken, Aufkohlen von Stahl usw. |

| HRB | φ 1.588mm Stahlkugel | 100 | 20~100 | Nichteisenmetalle, geglühter, normalisierter Stahl, usw. |

| HRC | 120 ° Diamant-Kegel | 150 | 20~70 | Gehärteter Stahl, vergüteter Stahl, etc. |

Hinweis: Gesamttestkraft = Anfangstestkraft + Haupttestkraft; die Anfangstestkraft beträgt 10kgf (98,07N)

Messen Sie den HRC-Wert am Beispiel des abgeschreckten und bei niedriger Temperatur angelassenen GCr15-Stahls.

Die Rockwell-Härte hat keine Maßeinheit, daher muss das Symbol der Härteskala angegeben werden. Der Härtewert wird vor dem Symbol angegeben, z. B. 60HRC, 80HRA und 90HRB. Es gibt keine Entsprechung zwischen den verschiedenen Rockwell-Härteskalen, so dass die Härtewerte nicht direkt verglichen werden können.

Die Rockwell-Härteprüfung ist einfach, schnell und hinterlässt einen kleinen Eindruck. Sie wird hauptsächlich zur Prüfung von Fertigteilen mit hoher Härte nach der Wärmebehandlung und von dünnen Werkstücken verwendet. Bei Werkstoffen mit ungleichmäßiger Struktur und Härte schwankt der Härtewert stark, und seine Genauigkeit ist nicht so gut wie die der Brinell-Härtewerte.

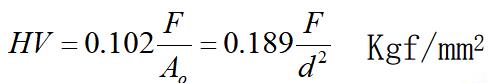

(3) Vickers-Härte

In der Formel,

Messen Sie den HV-Wert am Beispiel des abgeschreckten und niedrigtemperaturvergüteten Stahls T8A.

Vickers-Härtewerte werden im Allgemeinen nicht mit Einheiten angegeben, und der Härtewert wird vor dem Symbol HV geschrieben.

Die Vickers-Härteprüfung hat eine kleine Prüfkraft (üblicherweise 49,03N), flachen Eindruck, klares Profil, genaue Ergebnisse, und eine breite Palette von Prüfkraft Auswahl (49,03 ~ 980,7N). Daher kann es die Härte von Materialien von weich bis hart zu messen, und Vickers-Härte Werte können direkt verglichen werden.

Die Vickershärte wird üblicherweise zur Prüfung der Härte von dünnen Blechen, Metallbeschichtungen und oberflächengehärteten Schichten von Teilen verwendet. Die Prüfung ist jedoch umständlich und eignet sich nicht für die Routineprüfung in der Massenproduktion.

Besonderer Hinweis: Die mit verschiedenen Härteprüfverfahren ermittelten Härtewerte können nicht direkt miteinander verglichen werden. Sie müssen mit Hilfe einer Härteumrechnungstabelle in einen bestimmten Härtewert umgerechnet werden, bevor die relative Härte verglichen werden kann.

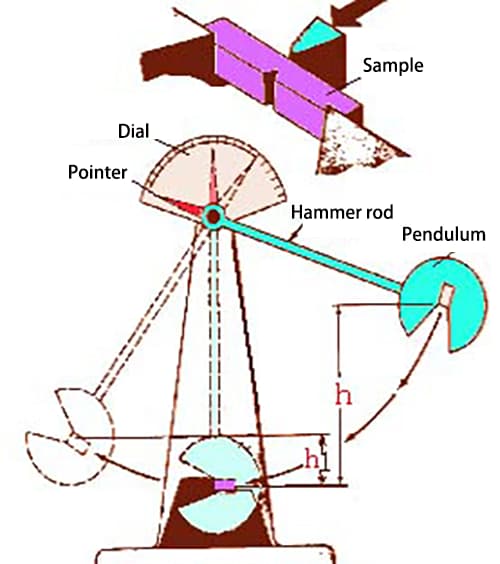

(4) Zähigkeit und Ermüdungsfestigkeit

(1) Widerstandsfähigkeit

Die Zähigkeit bezieht sich auf die Fähigkeit eines Metalls, Verformungsenergie zu absorbieren, bevor es bricht, und kann zur Messung der Widerstandsfähigkeit eines metallischen Werkstoffs gegenüber Stoßbelastungen verwendet werden.

Das Kriterium für die Zähigkeit wird durch einen Schlagversuch ermittelt.

40Cr-Stahl Test zur Messung der Energieabsorption bei Stößen:

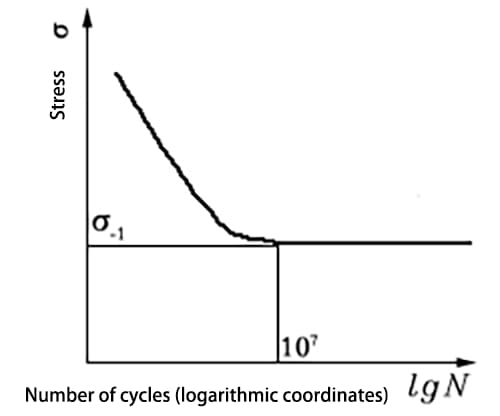

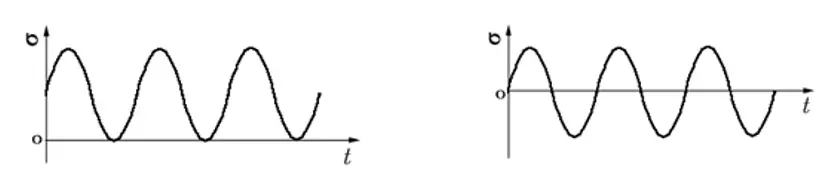

(5) Ermüdungsfestigkeit

Zyklische Belastung: Größe und Richtung der Spannung ändern sich im Laufe der Zeit periodisch.

Das Phänomen des Bruchs eines Bauteils unter zyklischer Belastung, oft bei einem Spannungsniveau, das weit unter dem σ-Wert des Materials liegt.b oder sogar niedriger als sein σs Festigkeit, wird als Metallermüdung bezeichnet. Das Kriterium für die Metallermüdung ist die Ermüdungsfestigkeit.

Es ist erwiesen, dass das Material unendlich viele zyklische Belastungen ertragen kann, ohne zu brechen, wenn das Spannungsniveau σ unter einem bestimmten Wert liegt; dieses Spannungsniveau wird als Dauerfestigkeit bezeichnet.

In der Technik bezieht sich die Ermüdungsfestigkeit auf die maximale Spannung, die bei einer bestimmten Anzahl von Zyklen nicht zum Bruch führt.

Im Allgemeinen wird die Anzahl der Belastungszyklen auf 10 festgelegt.8 für Stahlwerkstoffe und 107 für Nichteisenmetalle.

Sinnvolle Gestaltung der Bauteilstruktur, Vermeidung von Spannungskonzentrationen, Reduzierung der Oberflächenrauhigkeitswerte, Oberflächenwalzen, Shot Hämmern Behandlung, Oberflächenwärmebehandlung usw. können die Dauerfestigkeit des Werkstücks verbessern.