Wodurch unterscheiden sich Kohlenstoffstahl und Edelstahl, und warum ist das wichtig? In diesem Artikel gehen wir auf die wichtigsten Unterschiede zwischen diesen beiden Stahlsorten ein und konzentrieren uns dabei auf ihre Zusammensetzung, Eigenschaften und Verwendungszwecke. Sie erfahren, wie sich ihre einzigartigen Merkmale auf die Leistung in verschiedenen Anwendungen auswirken, vom Bauwesen bis zu Küchengeräten. Tauchen Sie ein, um zu verstehen, welche Stahlsorte für Ihre speziellen Bedürfnisse am besten geeignet ist und warum die Wahl der richtigen Sorte so wichtig ist.

Stahl

Stahl ist ein Sammelbegriff für Eisenlegierungen mit einem Kohlenstoffgehalt zwischen 0,02% und 2,04% nach Masse. Die chemische Zusammensetzung von Stahl kann sehr unterschiedlich sein. Stahl, der nur Kohlenstoff enthält, wird als Kohlenstoffstahl oder Blankstahl bezeichnet.

Bei der Herstellung von Stahl werden jedoch häufig je nach Verwendungszweck unterschiedliche Legierungselemente wie Mangan, Nickel und Vanadium verwendet.

Je nach Leistung und Verwendungszweck werden sie weiter unterteilt in Baustahl, Werkzeugstahl und Sonderleistungsstahl.

Kohlenstoff

Kohlenstoff ist in allen Stählen enthalten und ist das wichtigste Härtungselement. Er trägt zur Erhöhung der Festigkeit des Stahls bei. Bei Werkzeugstahl wird in der Regel ein Kohlenstoffgehalt von über 0,6% angestrebt, der auch als kohlenstoffreicher Stahl bezeichnet wird.

Chrom

Chrom erhöht die Verschleißfestigkeit, die Härte und vor allem die Korrosionsbeständigkeit. Wenn ein Stahl mehr als 13% Chrom enthält, gilt er als nichtrostender Stahl. Dennoch können alle Stähle rosten, wenn sie nicht richtig gepflegt werden.

Mangan

Mangan ist ein entscheidendes Element, das zur Bildung der Kornstruktur beiträgt und die Zähigkeit, Festigkeit und Verschleißfestigkeit erhöht. Es wird zur Desoxidation des Stahls während der Wärmebehandlung und des Walzprozesses verwendet.

Mangan ist in den meisten Arten von Stahl verwendet für Messer und Scheren, außer für A-2, L-6 und CPM 420V.

Molybdän

Als Karbidbildner verhindert Molybdän, dass Stahl spröde wird und erhält die Festigkeit des Stahls bei hohen Temperaturen. Es ist in vielen Stählen enthalten.

Lufthärtende Stähle (wie A-2, ATS-34) enthalten immer 1% oder mehr Molybdän, wodurch sie an der Luft härten können.

Nickel

Nickel sorgt für Festigkeit, Korrosionsbeständigkeit und Zähigkeit. Es ist in L-6, AUS-6 und AUS-8 enthalten.

Silizium

Silizium trägt zur Erhöhung der Festigkeit bei. Wie Mangan wird es bei der Stahlherstellung verwendet, um die Festigkeit des Stahls zu erhalten.

Wolfram

Wolfram erhöht die Verschleißfestigkeit. Zur Herstellung von Schnellarbeitsstahl wird es mit einem geeigneten Verhältnis von Chrom oder Mangan gemischt. Der Schnellarbeitsstahl M-2 enthält einen hohen Anteil an Wolfram.

Vanadium

Vanadium erhöht die Verschleißfestigkeit und Duktilität. Ein Karbid aus Vanadium wird bei der Herstellung von Stabstahl. Viele Stahlsorten enthalten Vanadium, darunter M-2, Vascowear, CPM T440V und 420VA, die einen hohen Vanadiumgehalt aufweisen.

Der Hauptunterschied zwischen BG-42 und ATS-34 ist der Vanadiumgehalt des BG-42.

a. Baustahl aus Kohlenstoff:

(a) Q195;

(b) Q215 (A, B);

(c) Q235 (A, B, C);

(d) Q255 (A, B);

(e) Q275.

b. Niedrig legierter Baustahl

c. Gemeinsamer Baustahl für bestimmte Zwecke

a. Konstruktionsstahl:

(a) Hochwertiger Kohlenstoffbaustahl;

(b) Legierter Baustahl;

(c) Federstahl;

(d) Automatenstahl;

(e) Lagernder Stahl;

(f) Hochwertiger Baustahl für besondere Zwecke.

b. Werkzeugstahl:

(a) Kohlenstoff-Werkzeugstahl;

(b) Legierter Werkzeugstahl;

(c) Schnellarbeitsstahl.

c. Sonderleistungsstahl:

(a) Rostfreier, säurebeständiger Stahl;

(b) Hitzebeständiger Stahl;

(c) Elektrische Heizung legierter Stahl;

(d) Elektrostahl;

(e) Hochmanganhaltiger verschleißfester Stahl.

Die wichtigsten Mechanische Eigenschaften von Stahl hängt von seinem Kohlenstoffgehalt ab. Stahl, der keine großen Mengen an Legierungselementen enthält, wird manchmal als reiner Kohlenstoffstahl oder Kohlenstoffstahl bezeichnet.

Kohlenstoffstahl, auch als reiner Kohlenstoffstahl bekannt, bezieht sich auf Eisen-Kohlenstoff-Legierungen mit einem Kohlenstoffgehalt (WC) von weniger als 2%.

Neben Kohlenstoff enthält Kohlenstoffstahl in der Regel auch geringe Mengen an Silizium, Mangan, Schwefel und Phosphor.

Kohlenstoffstahl kann je nach Verwendungszweck in drei Typen eingeteilt werden: Kohlenstoffbaustahl, Kohlenstoffwerkzeugstahl und Automatenbaustahl. Kohlenstoffbaustahl kann weiter unterteilt werden in Baustahl für Gebäude und Baustahl für Maschinen.

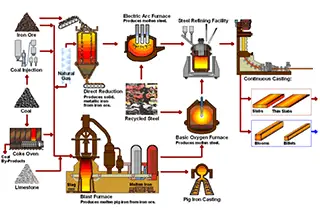

Nach dem Schmelzverfahren kann Kohlenstoffstahl in Stahl mit offenem Feuer, Konverterstahl und Elektroofenstahl unterteilt werden.

Nach dem Desoxidationsverfahren kann Kohlenstoffstahl in kochenden Stahl (F), beruhigten Stahl (Z), halbberuhigten Stahl (b) und speziell beruhigten Stahl (TZ) eingeteilt werden.

Basierend auf KohlenstoffgehaltKohlenstoffstahl kann in Stahl mit niedrigem Kohlenstoffgehalt (WC ≤ 0,25%), Stahl mit mittlerem Kohlenstoffgehalt (WC 0,25%-0,6%) und Stahl mit hohem Kohlenstoffgehalt (WC > 0,6%) eingeteilt werden.

Auf der Grundlage des Phosphor- und Schwefelgehalts kann Kohlenstoffstahl in gewöhnlichen Kohlenstoffstahl (höherer Phosphor- und Schwefelgehalt), hochwertigen Kohlenstoffstahl (geringerer Phosphor- und Schwefelgehalt), hochwertigen Stahl (noch geringerer Phosphor- und Schwefelgehalt) und speziellen Qualitätsstahl unterteilt werden.

Im Allgemeinen nehmen mit steigendem Kohlenstoffgehalt in Kohlenstoffstahl auch die Härte und die Festigkeit zu, während die Duktilität abnimmt.

Nichtrostender Stahl, auch säurebeständiger Stahl genannt, setzt sich aus zwei Hauptkomponenten zusammen: nichtrostender Stahl und säurebeständiger Stahl. Einfach ausgedrückt: Stahl, der der atmosphärischen Korrosion widersteht, wird als rostfreier Stahl bezeichnet, während Stahl, der der Korrosion durch chemische Medien widersteht, als säurebeständiger Stahl bezeichnet wird. Rostfreier Stahl ist ein hochlegierter Stahl mit mehr als 60% Eisen als Basis und Legierungselementen wie Chrom, Nickel und Molybdän.

Wenn der Stahl mehr als 12% Chrom enthält, ist er korrosions- und rostbeständig in der Atmosphäre und in verdünnter Salpetersäure. Das liegt daran, dass Chrom eine fest haftende Chromoxidschicht auf der Stahloberfläche bilden kann, die sie wirksam vor Korrosion schützt. Der Chromgehalt von rostfreiem Stahl liegt im Allgemeinen über 14%, aber rostfreier Stahl ist nicht völlig immun gegen Rost.

In Küstengebieten oder an Orten mit starker Luftverschmutzung, wenn die Luft eine große Menge an Chloridionen enthält, können sich auf der freiliegenden Oberfläche von rostfreiem Stahl einige Rostflecken bilden. Diese Rostflecken beschränken sich jedoch auf die Oberfläche und greifen die innere Matrix des nichtrostenden Stahls nicht an.

Im Allgemeinen weist Stahl mit einem Chromgehalt (Wcr) von mehr als 12% die Eigenschaften von rostfreiem Stahl. Nichtrostender Stahl kann je nach seinem Gefüge nach der Wärmebehandlung in fünf Kategorien eingeteilt werden: ferritischer nichtrostender Stahl, martensitischer rostfreier StahlAustenitischer rostfreier Stahl, austenitisch-ferritischer (Duplex) rostfreier Stahl und ausscheidungshärtender rostfreier Stahl.

Ferritischer rostfreier Stahl: Enthält 12% bis 30% Chrom. Seine Korrosionsbeständigkeit, Zähigkeit und Schweißbarkeit verbessern sich mit zunehmendem Chromgehalt. Er weist eine bessere Beständigkeit gegen Chlorid-Spannungsrisskorrosion auf als andere Arten von nichtrostendem Stahl.

Austenitischer rostfreier Stahl: Enthält über 18% Chrom, etwa 8% Nickel und geringe Mengen Molybdän, TitanStickstoff und andere Elemente. Es hat ausgezeichnete umfassende Eigenschaften und kann in verschiedenen Medien korrosionsbeständig sein.

Austenitisch-ferritischer (Duplex)-Edelstahl: Kombiniert die Vorteile von austenitischen und ferritischer rostfreier Stahlund weist eine Superplastizität auf.

Martensitischer rostfreier Stahl: Hat eine hohe Festigkeit, aber eine schlechte Duktilität und Schweißbarkeit.

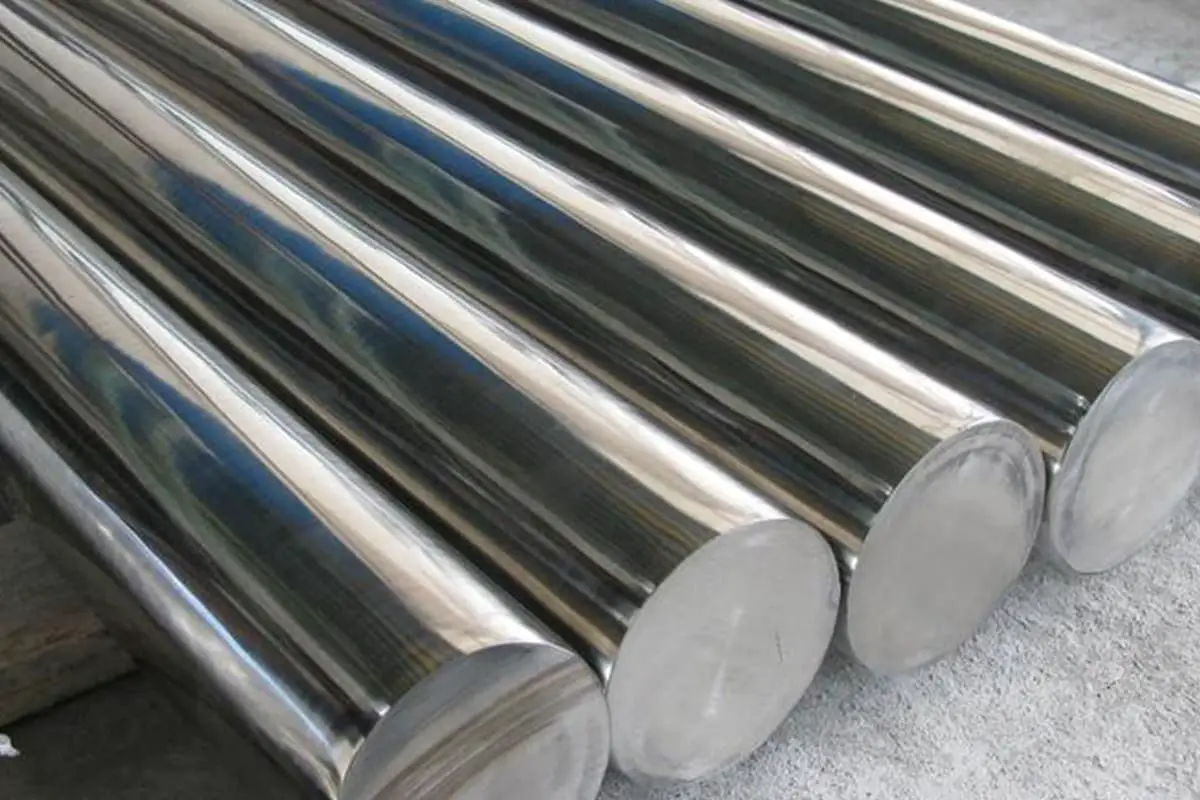

Farbe: Nichtrostender Stahl enthält mehr Chrom und Nickel, was ihm ein silberähnliches Aussehen verleiht. Kohlenstoffstahl besteht hauptsächlich aus Kohlenstoff und Eisen, mit weniger anderen MetallelementeDadurch erhält es eine überwiegend eisenhaltige Farbe, die dunkler ist.

Oberflächentextur: Nichtrostender Stahl mit seinem höheren Gehalt an anderen Metallelementen hat eine glatte Oberfläche. Kohlenstoffstahl, der mehr Eisen und Kohlenstoff enthält, hat eine rauere Oberfläche und weist nicht die Glätte von rostfreiem Stahl auf.

Magnetismus: Kohlenstoffstahl hat an seiner Oberfläche magnetische Eigenschaften und kann von einem Magneten angezogen werden. Nichtrostender Stahl ist unter normalen Bedingungen im Allgemeinen nicht magnetisch und wird nicht von Magneten angezogen.

Kohlenstoffgehalt: Die mechanischen Eigenschaften von Kohlenstoffstahl hängen von seinem Kohlenstoffgehalt ab, wobei Stahl weniger als 2% Kohlenstoff enthält und im Allgemeinen keine nennenswerte Menge an Legierungselementen zugesetzt wird. Im Gegensatz dazu hat nichtrostender Stahl, um seine Korrosionsbeständigkeit zu erhalten, einen relativ niedrigen Kohlenstoffgehalt, der in der Regel 1,2% nicht übersteigt.

Legierungsgehalt: Kohlenstoffstahl enthält eine geringe Menge an Legierungselementen wie Silizium, Mangan, Schwefel und Phosphor. Rostfreier Stahl hat einen höheren Gehalt an Legierungselementen, vor allem Chrom und Nickel, als 12%.

Korrosionsbeständigkeit: Kohlenstoffstahl mit seinem niedrigen Legierungsgehalt weist eine schwächere Korrosionsbeständigkeit auf. Nichtrostender Stahl mit seinem höheren Gehalt an Chrom und Nickel weist eine höhere Korrosionsbeständigkeit auf.

Der Unterschied zwischen Kohlenstoffstahl und nichtrostendem Stahl liegt in erster Linie in der Korrosionsbeständigkeit. Allerdings erfüllt nichtrostender Stahl mit seinen überlegenen Eigenschaften Funktionen, die andere Stahlsorten in der Praxis nicht ersetzen können.

So werden beispielsweise einige hitzebeständige nichtrostende Stähle und nichtrostende Stähle mit hervorragenden Oberflächeneigenschaften häufig als Dekorationsmaterial verwendet.

Darüber hinaus sind die außergewöhnlichen mechanischen Eigenschaften von rostfreiem Stahl in verschiedenen Produktionsbereichen unverzichtbar.

Gewöhnlicher Stahl, auch als Kohlenstoffstahl bekannt, ist eine Eisen-Kohlenstoff-Legierung. Je nach Kohlenstoffgehalt wird er in Stahl mit niedrigem Kohlenstoffgehalt, Stahl mit mittlerem Kohlenstoffgehalt und Gusseisen eingeteilt.

Im Allgemeinen wird Stahl mit einem Kohlenstoffgehalt von weniger als 0,2% als kohlenstoffarmer Stahl bezeichnet, der auch als Weicheisen oder reines Eisen bekannt ist; Stahl mit einem Kohlenstoffgehalt zwischen 0,2-1,7% wird als Stahl bezeichnet; und Stahl mit mehr als 1,7% Kohlenstoff wird als Roheisen bezeichnet.

1. Stahl mit einem Chromgehalt von mehr als 12,5% besitzt eine hohe Beständigkeit gegen Korrosion durch äußere Medien (Säure, Alkalisalz) und wird daher als rostfreier Stahl bezeichnet.

Je nach der inneren Struktur des Stahls kann rostfreier Stahl in martensitische, ferritische, austenitische, ferritisch-austenitische und ausscheidungsgehärtete Typen unterteilt werden, wobei insgesamt 55 Typen durch die nationale Norm GB3280-92 spezifiziert werden.

Im Alltag begegnet man häufig austenitischem rostfreiem Stahl (manche nennen ihn auch Nickel-Edelstahl) und martensitischem rostfreiem Stahl (manche bezeichnen ihn als "rostfreies Eisen", was wissenschaftlich nicht korrekt ist und zu Missverständnissen führen kann).

Typische Güten von austenitischem rostfreiem Stahl sind 0Cr18Ni9 oder "304" und 1Cr18Ni9Ti. Zu den martensitischen nichtrostenden Stählen, die für die Herstellung von Scheren und Messern verwendet werden, gehören vor allem die Sorten 2Cr13, 3Cr136Cr13, 7Cr17, usw.

2. Die Unterschiede in der Zusammensetzung dieser beiden Arten von nichtrostendem Stahl führen zu unterschiedlichen inneren Metallgefügen.

3. Austenitischer rostfreier Stahl weist aufgrund des hohen Chrom- und Nickelgehalts (etwa 18% Chrom und mehr als 4% Nickel) eine austenitische innere Struktur auf.

Diese Struktur ist nicht magnetisch und kann nicht von einem Magneten angezogen werden. Sie wird häufig für dekorative Materialien verwendet, z. B. für Edelstahlrohre, Handtuchhalter, Besteck, Öfen usw.

4. Martensitischer rostfreier Stahl wird für die Herstellung von Messern und Scheren verwendet. Da Schneidewerkzeuge scharf sein müssen, müssen sie eine bestimmte Härte aufweisen.

Diese Art von nichtrostendem Stahl muss einer Wärmebehandlung unterzogen werden, um seine innere Struktur zu verändern und seine Härte zu erhöhen, damit er als Werkstoff verwendet werden kann. Schneidewerkzeug.

Diese Art von rostfreiem Stahl hat jedoch eine gehärtete martensitische innere Struktur und ist magnetisch, d. h. er kann von einem Magneten angezogen werden.

Daher kann man nicht einfach anhand des Magnetismus feststellen, ob es sich bei einem Material um rostfreien Stahl handelt.

Der Unterschied zwischen nahtlosen Rohren aus rostfreiem Stahl und nahtlosen Rohren aus Kohlenstoffstahl liegt in erster Linie in den unterschiedlichen Konstruktionsregeln für diese beiden Stahlsorten, d. h. ihre Konstruktionsregeln sind nicht austauschbar. Die Unterschiede lassen sich wie folgt zusammenfassen:

Erstens härtet sich nichtrostender Stahl während der Kaltverformung durch das Phänomen der Kaltverfestigung. So weist er beispielsweise beim Biegen eine Anisotropie auf, mit unterschiedlichen Eigenschaften in Quer- und Längsrichtung.

Die Festigkeitssteigerung durch Kaltverformung kann zur Erhöhung des Sicherheitsfaktors genutzt werden, insbesondere wenn der gebogene Bereich im Vergleich zur Gesamtfläche klein ist, so dass die Steigerung vernachlässigbar ist.

Zweitens unterscheidet sich die Spannungs-Dehnungs-Kurve für nichtrostenden Stahl von derjenigen für Kohlenstoffstahl. Die Elastizitätsgrenze von nichtrostendem Stahl liegt bei etwa 50% seiner Streckgrenze, was gemäß den Standardvorschriften niedriger ist als die Streckgrenze von mittelhartem Stahl.

Schließlich gibt es bei nichtrostendem Stahl keine definierte Streckgrenze. Stattdessen wird die Streckspannung im Allgemeinen mit σ0,2 angegeben und gilt als gleichwertiger Wert.

Wärmebehandlung ist ein Verfahren, mit dem die physikalischen Eigenschaften eines Metalls durch Erhitzen und Abkühlen verändert werden. Durch Wärmebehandlung kann die Mikrostruktur von Stahl verbessert werden, um bestimmte physikalische Anforderungen zu erfüllen.

Zu den Eigenschaften, die durch dieses Verfahren erreicht werden, gehören Zähigkeit, Härte und Verschleißfestigkeit. Diese Eigenschaften werden durch Wärmebehandlungsverfahren wie Härten und Anlassen erreicht, Glühenund Oberflächenhärtung.

AushärtungBeim Abschrecken wird das Metall gleichmäßig auf eine geeignete Temperatur erwärmt und dann schnell in Wasser oder Öl getaucht, um es abrupt abzukühlen, oder es wird an der Luft oder in einem Gefrierbereich abgekühlt, um die gewünschte Härte zu erreichen.

Anlassen ist nach dem Härten erforderlich, da der Stahl aufgrund der durch die schnelle Abkühlung verursachten Spannungen spröde und bruchgefährdet wird.

Um diese Sprödigkeit zu beseitigen, wird der Stahl durch Wiedererwärmen auf eine geeignete Temperatur oder Farbe und anschließendes schnelles Abkühlen angelassen.

Dieses Verfahren verringert zwar die Härte des Stahls geringfügig, erhöht aber seine Zähigkeit und verringert seine Sprödigkeit.

Glühen ist eine Methode zur Beseitigung der Eigenspannung im Stahl und zur Homogenisierung des Stahls. Bei diesem Verfahren wird der Stahl über seine kritische Temperatur erhitzt und dann in trockene Asche, Kalk oder Asbest eingelegt oder in einem Ofen versiegelt, um ihn langsam abkühlen zu lassen.

Härte bezieht sich auf die Fähigkeit eines Materials, dem Eindringen eines externen Objekts zu widerstehen. Eine gängige Methode zur Prüfung Stahlhärte wird mit einer Feile an der Kante des Werkstücks vorgenommen, wobei die Tiefe der Feilspuren den Härtegrad angibt.

Diese Methode ist jedoch nicht sehr genau. Moderne Härteprüfungen werden in der Regel mit einem Härteprüfgerät durchgeführt. Die Rockwell-Härteprüfung ist eine der am häufigsten verwendeten Prüfungen.

Das Rockwell-Härteprüfgerät misst die Eindringtiefe eines Diamanteindringkörpers in das Metall; je tiefer die Eindringtiefe, desto geringer ist die Härte. Die Eindringtiefe kann auf einer Skala genau abgelesen werden, und dieser Wert wird als Rockwell-Härtezahl bezeichnet.

Schmieden ist ein Verfahren, bei dem Metall durch Hämmern geformt wird. Wenn Stahl auf Schmiedetemperatur erhitzt wird, kann er geschmiedet, gebogen, gezogen und geformt werden. Der meiste Stahl ist leicht zu schmieden, wenn er auf eine helle, kirschrote Farbe erhitzt wird. Eine gängige Methode zur Erhöhung der Härte des Stahls ist durch Abschrecken.

Zerbrechlichkeit bezieht sich auf die Neigung eines Metalls, leicht zu brechen. Gusseisen zum Beispiel ist sehr spröde und kann sogar beim Fallenlassen brechen. Es besteht eine enge Beziehung zwischen Sprödigkeit und Härte; in der Regel haben Materialien mit hoher Härte auch eine hohe Sprödigkeit.

Duktilität (auch als Verformbarkeit bekannt) bezeichnet die Fähigkeit eines Metalls, sich unter Einwirkung äußerer Kräfte dauerhaft zu verformen, ohne zu brechen. Duktile Metalle können zu dünnen Drähten gezogen werden.

Elastizität bezeichnet die Eigenschaft eines Metalls, sich unter äußerer Einwirkung zu verformen und nach Aufhebung der Einwirkung wieder in seine ursprüngliche Form zurückzukehren. Federstahl ist ein hochelastisches Material.

Verformbarkeit auch bekannt als Fälschbarkeitist eine andere Bezeichnung für die Duktilität oder Weichheit eines Metalls. Die Verformbarkeit ist die Eigenschaft eines Metalls, sich zu verformen, ohne zu brechen, wenn es gehämmert oder gewalzt wird.

Zähigkeit ist die Fähigkeit eines Metalls, Erschütterungen oder Stößen zu widerstehen. Zähigkeit ist das Gegenteil von Sprödigkeit.