Dieser Artikel taucht in die faszinierende Welt der Gussproduktion ein und enthüllt den schrittweisen Prozess, der Rohmaterialien in wichtige Komponenten verwandelt. Erfahren Sie mehr über die Techniken, Materialien und Qualitätskontrollen, die dabei zum Einsatz kommen, und entdecken Sie die Geheimnisse der präzisen Herstellung komplexer Formen.

Die Gussproduktion ist ein anspruchsvoller mehrstufiger Prozess, der die folgenden kritischen Phasen umfasst:

1. Prozessplanung und Dokumentation: In dieser ersten Phase werden ein umfassender Produktionsprozessplan und die dazugehörigen technischen Dokumente erstellt. Ingenieure entwickeln detaillierte Gießprozesszeichnungen auf der Grundlage von Teilespezifikationen, Anforderungen an die Produktionsmenge und angestrebten Lieferterminen. Diese Phase ist entscheidend für die Optimierung der Arbeitseffizienz und die Sicherstellung von Qualitätsergebnissen.

2. Materialvorbereitung: In dieser Phase geht es um die sorgfältige Auswahl und Vorbereitung der Materialien für die verschiedenen Teilprozesse:

3. Formgebung und Kernherstellung:

4. Schmelzen und Gießen:

5. Vorgänge nach dem Gießen:

Siehe auch:

Das Gießen ist ein grundlegendes Metallverarbeitungsverfahren, bei dem Metall oder eine Legierung geschmolzen und zum Abkühlen und Erstarren in eine Form gegossen wird. Diese vielseitige Methode ermöglicht die Herstellung komplexer Geometrien und wird in zahlreichen Branchen eingesetzt, von der Automobilindustrie bis zur Luft- und Raumfahrt.

Die Herstellung hochwertiger Gussteile ist ein vielschichtiger Prozess, der mehrere entscheidende Schritte umfasst:

Jeder Schritt erfordert eine genaue Kontrolle und Fachkenntnis, um sicherzustellen, dass das Endprodukt den strengen Qualitätsstandards entspricht. Lassen Sie uns diese Schritte im Detail betrachten:

Die Qualität des Formsandes ist von entscheidender Bedeutung, da sie die Oberflächenbeschaffenheit, die Maßgenauigkeit und die Gesamtintegrität des Gussteils direkt beeinflusst. Moderne Gießereien setzen hochentwickelte Sandaufbereitungssysteme ein, die den Feuchtigkeitsgehalt, die Korngrößenverteilung und die Zusatzstoffe genau steuern. So wird beim Grünsandformen in der Regel ein Gemisch aus Quarzsand, Bentonitton und Wasser verwendet, während bei chemisch gebundenen Sanden Kunstharze für eine höhere Festigkeit und thermische Stabilität eingesetzt werden.

Die Formherstellung ist ein entscheidender Schritt, der die endgültige Form und Oberflächenqualität des Gussteils bestimmt. Fortschrittliche Techniken wie der 3D-Druck von Sandformen und das Lost-Foam-Gießen haben diesen Prozess revolutioniert und ermöglichen eine größere Designfreiheit und kürzere Vorlaufzeiten. Für komplexe Innengeometrien ist die Kernherstellung unerlässlich. Kerne werden in der Regel aus speziell formulierten Sanden hergestellt, die der Hitze des geschmolzenen Metalls standhalten und gleichzeitig formstabil bleiben.

Der Schmelzprozess ist der Ort, an dem die metallurgische Kontrolle beginnt. In modernen Gießereien kommen verschiedene Ofentypen zum Einsatz, darunter Induktionsöfen für die präzise Temperaturkontrolle und das schnelle Schmelzen kleinerer Chargen sowie Kupolöfen für die Gusseisenproduktion in großen Stückzahlen. Durch fortschrittliche spektrometrische Analysen wird sichergestellt, dass das geschmolzene Metall den genauen Anforderungen an die Zusammensetzung entspricht. Für Gusseisenplattformen und Werkzeugmaschinenguss sind Kupolöfen nach wie vor beliebt, da sie große Mengen effizient handhaben und eine gleichbleibende Eisenchemie gewährleisten können.

Für große oder hochpräzise Gussteile wie Werkzeugmaschinenbetten oder Werkbänke wird häufig das Trockensandgussverfahren angewendet. Bei diesem Verfahren wird die Form getrocknet, um die Feuchtigkeit zu entfernen und die Dimensionsstabilität und Oberflächengüte zu verbessern. Der Gießprozess ist von entscheidender Bedeutung und wird in modernen Gießereien häufig automatisiert, um gleichmäßige Füllraten zu gewährleisten und Turbulenzen zu minimieren. Innovationen wie Bodengießpfannen und computergesteuerte Gießsysteme haben die Gussqualität erheblich verbessert und Fehler reduziert.

Eine kontrollierte Abkühlung ist für die Erzielung der gewünschten Mikrostruktur und die Minimierung der inneren Spannungen von entscheidender Bedeutung. Techniken wie die gerichtete Erstarrung und der Einsatz von Kühlmitteln können die mechanischen Eigenschaften in kritischen Bereichen des Gussteils verbessern.

Zu den Arbeiten nach dem Gießen gehören die Sandentfernung, das Schneiden von Speisern und Anschnitten sowie die Oberflächenbearbeitung. Moderne Techniken wie Hochdruckwasserstrahlen und Roboterschleifen haben die Effizienz und Konsistenz in dieser Phase verbessert. Bei Gussteilen für Werkzeugmaschinen ist häufig ein Präzisionsschleifen der Oberfläche erforderlich, um die erforderliche Ebenheit und Parallelität zu erreichen.

Die Wärmebehandlung ist entscheidend für die Optimierung der mechanischen Eigenschaften und der Dimensionsstabilität des Gussteils. Bei Gusseisenplattformen und Werkzeugmaschinenkomponenten wird üblicherweise ein Spannungsarmglühen durchgeführt, um den Verzug bei den nachfolgenden Bearbeitungsvorgängen zu minimieren. Komplexere Wärmebehandlungen, wie Normalisieren oder Vergüten, können angewandt werden, um bestimmte Festigkeits- und Zähigkeitsanforderungen zu erfüllen.

Der Gussfertigungsprozess entwickelt sich mit den Fortschritten in der Simulationssoftware weiter und ermöglicht die virtuelle Optimierung von Anschnitt- und Speisersystemen, die Vorhersage des Erstarrungsverhaltens und die Identifizierung potenzieller Fehler, bevor die physische Produktion beginnt. Diese Integration digitaler Werkzeuge mit traditionellen Gießereipraktiken ist der Schlüssel zur Herstellung hochwertiger, kostengünstiger Gussteile für anspruchsvolle Anwendungen in der Werkzeugmaschinenindustrie und darüber hinaus.

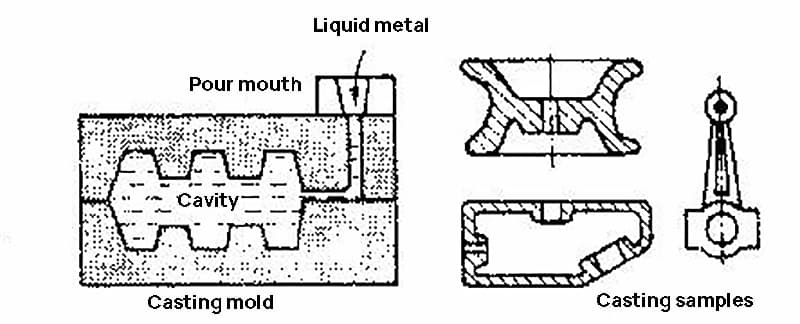

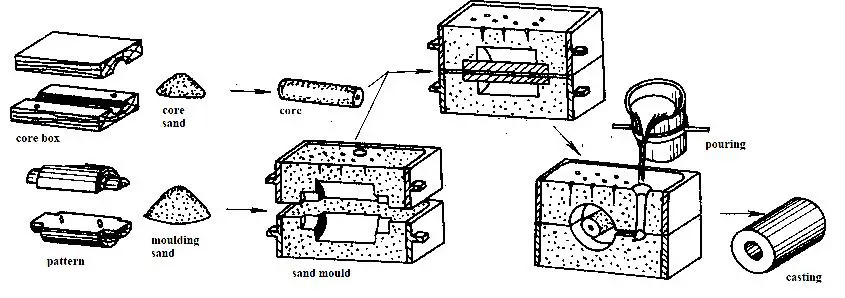

Die Gussproduktion ist eine Metallumformung Technik, bei der das Metall erhitzt wird, um es in einen flüssigen Zustand zu bringen, und in eine Form mit der gewünschten Form gegossen wird. Das Metall füllt den Formhohlraum unter dem Einfluss der Schwerkraft oder äußerer Kräfte wie Druck, Zentrifugalkraft oder elektromagnetischer Kraft, kühlt dann ab und erstarrt zu einem Gussstück oder Teil.

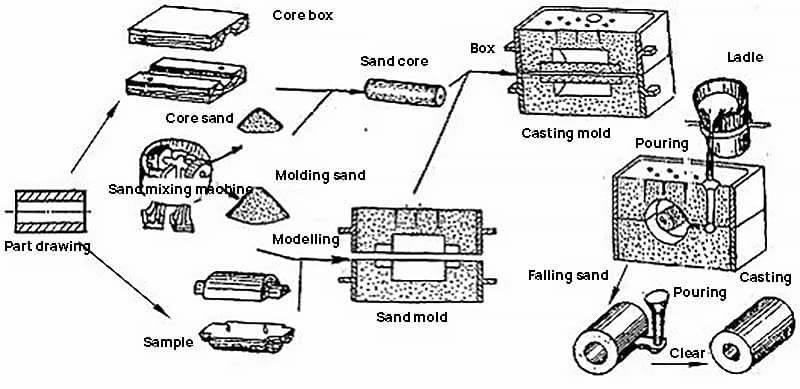

Abb. 1 Gießverfahren

Beim Gießverfahren wird in der Regel ein Rohling zu einem Teil verarbeitet.

Einige Gussteile erfüllen jedoch die erforderliche Konstruktionsgenauigkeit und Oberflächenrauhigkeit Anforderungen ohne weiteres Zuschneiden und können direkt als Teile verwendet werden.

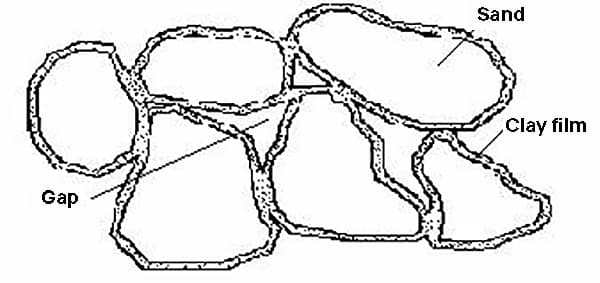

Zu den wichtigsten Leistungskriterien für Formsand (einschließlich Kernsand) gehören Festigkeit, Durchlässigkeit, Feuerbeständigkeit, Fließfähigkeit, Kompaktheit und die Fähigkeit, einem Einsturz zu widerstehen.

Formsand setzt sich aus Rohsand, Bindemittel und Zusatzstoffen zusammen.

Der zum Gießen verwendete Rohsand sollte Meersand, Flusssand oder Gebirgssand mit geringem Schlammanteil, einheitlicher Korngröße und einer Mischung aus runden und polygonalen Formen sein.

Zu den beim Gießen verwendeten Klebstoffen gehören Ton (z. B. gewöhnlicher Ton und Bentonit), Wasserglassand, Harz, synthetisches Öl und Pflanzenöl, die als Tonsand, Wasserglassand, Harzsand, Sand aus synthetischem Öl bzw. Sand aus Pflanzenöl bezeichnet werden.

Um bestimmte Eigenschaften des Formsandes (Kernsandes) zu verbessern, werden dem Formsand (Kernsand) manchmal Zusatzstoffe wie Kohle, Sägemehl und Zellstoff zugesetzt.

Die Struktur des Formsandes ist in Abbildung 2 dargestellt.

Abb. 2 Schematische Darstellung der Formsandstruktur

Das Gießen ist nach wie vor ein grundlegendes Verfahren für die Herstellung von Bauteilrohlingen, insbesondere für Teile aus spröden Metallen oder Legierungen (z. B. verschiedene Gusseisen und Nichteisenlegierungen), bei denen es häufig das einzige praktikable Herstellungsverfahren darstellt.

Im Vergleich zu alternativen Herstellungsverfahren bietet das Gießen mehrere besondere Merkmale:

Vielseitigkeit in Bezug auf Material, Größe und Gewicht:

Das Gießverfahren eignet sich für eine Vielzahl von Materialien, darunter Eisenmetalle (Gusseisen, Stahlguss) und Nichteisenlegierungen (Aluminium, Kupfer, Magnesium, Titan, Zink und verschiedene Speziallegierungen).

Die Bandbreite der Gussteile reicht von Miniaturbauteilen mit einem Gewicht von wenigen Gramm bis hin zu massiven Strukturen, die Hunderte von Tonnen wiegen.

Die Wandstärken von Gussteilen können von 0,5 mm bis zu etwa 1 m reichen, was sowohl komplizierte Details als auch robuste Strukturen ermöglicht.

Die Länge der Gussteile kann von wenigen Millimetern bis zu zehn Metern variieren und deckt damit ein breites Spektrum an Anwendungen ab.

Fähigkeit zur Herstellung komplexer Geometrien:

Der Guss eignet sich hervorragend für die Herstellung von Teilen mit komplizierten Formen und inneren Hohlräumen, wie z. B. Motorblöcke, Pumpengehäuse, Turbinenschaufeln und komplexe Laufräder, die mit anderen Verfahren nur schwer oder gar nicht hergestellt werden können.

Netznahe Gestaltungsmöglichkeiten:

Mit modernen Gießtechniken können Teile sehr nahe an ihren endgültigen Abmessungen und ihrer Geometrie hergestellt werden, was den Materialabfall und die anschließenden Bearbeitungsvorgänge erheblich reduziert. Diese Fähigkeit zur endkonturnahen Fertigung ist besonders bei komplexen oder großen Bauteilen von Vorteil.

Zugänglichkeit von Rohstoffen und Kosteneffizienz:

Beim Gießen werden leicht verfügbare Rohstoffe verwendet, oft auch recycelte Metalle, was zu seiner Kosteneffizienz beiträgt. Die relativ niedrigen Werkzeugkosten für viele Gussverfahren erhöhen die Wirtschaftlichkeit weiter, insbesondere bei kleinen bis mittleren Produktionsmengen.

Flexibilität und hohe Produktivität:

Die Gießverfahren können auf verschiedene Produktionsmaßstäbe zugeschnitten werden, von manuellen Verfahren für kleine Chargen oder Prototypen bis hin zu vollautomatischen Produktionslinien für hohe Stückzahlen.

Fortschrittliche Gießtechnologien wie automatisierte Formanlagen und Robotergießsysteme ermöglichen hohe Produktivitätsraten und machen das Gießen für die Massenproduktion komplexer Teile geeignet.

Darüber hinaus ermöglicht das Gießen die Integration mehrerer Komponenten in ein einziges Gussteil, was die Montagezeit verkürzt und die strukturelle Integrität verbessert. Diese Konsolidierung von Teilen kann zu erheblichen Kosteneinsparungen und Leistungsverbesserungen des Endprodukts führen.

Der Gießprozess ist komplex und die Qualität der Gussteile kann durch eine Vielzahl von Faktoren beeinflusst werden.

Häufiges Auftreten von Gussfehler sind das Ergebnis mangelhafter Kontrolle der Rohstoffe, unzureichender Prozessplanung, unsachgemäßer Produktionsabläufe und unzureichender Managementsysteme.

Nachfolgend finden Sie eine Liste der häufigsten Gussfehler mit ihren Namen, Eigenschaften und Ursachen.

| Name des Defekts | Merkmale | Hauptursachen |

Stoma | Im Inneren oder auf der Oberfläche des Gussstücks befinden sich glatte Löcher unterschiedlicher Größe. | ① Die Ofencharge ist nicht trocken oder enthält viele Oxide und Verunreinigungen; ② Gießwerkzeuge oder Zusatzstoffe vor dem Ofen werden nicht getrocknet; ③ Zu viel Wasser ist im Formsand enthalten oder zu viel Wasser wird beim Anheben und Beschneiden der Form ausgebürstet; ④ Unzureichende Kerntrocknung oder blockierte Kernentlüftung; ⑤ Der Federsand ist zu dicht und die Luftdurchlässigkeit des Formsandes ist schlecht; ⑥ Die Gießtemperatur ist zu niedrig oder die Gießgeschwindigkeit ist zu schnell. |

| Schrumpfungshohlraum und Porosität | Die Lunker sind meist im dicken Teil des Gussteils verteilt, haben eine unregelmäßige Form und sind innen rau. | ① Die konstruktive Gestaltung des Gussteils ist unangemessen, z. B. ist der Wanddickenunterschied zu groß, und an der dicken Wand ist kein Speiser oder kaltes Eisen angebracht; ② Die Position von Gießsystem und Steigrohr ist falsch; ③ Die Gießtemperatur ist zu hoch; ④ Die chemische Zusammensetzung der Legierung ist ungeeignet, die Schrumpfungsrate ist zu groß und der Speiser ist zu klein oder zu wenig. |

Sandlöcher | In oder auf der Oberfläche des Gussstücks befinden sich mit Formsand gefüllte Löcher. | ① Die Festigkeit des Formsandes ist zu gering oder die Kompaktheit der Sandform und des Kerns ist nicht ausreichend, so dass der Formsand durch das geschmolzene Metall in den Formhohlraum gespült wird; ② Die Sandform ist teilweise beschädigt, wenn die Schachtel geschlossen wird; ③ Das Gießsystem ist unvernünftig, die Richtung des Anschnitts ist falsch, und die Sandform wird durch das geschmolzene Metall beschädigt; ④ Der lose Sand im Formhohlraum oder Anschnitt wird beim Schließen des Kastens nicht entfernt. |

Klebriger Sand | Die Oberfläche des Gussstücks ist rau und mit einer Sandschicht versehen. | ① Die Feuerbeständigkeit von Rohsand ist gering oder die Partikelgröße ist zu groß; ② Die Feuerbeständigkeit von Formsand nimmt ab, wenn der Schlammgehalt zu hoch ist; ③ Die Gießtemperatur ist zu hoch; ④ Der Anteil an Kohlenstaub im Formsand ist beim Grünguss zu gering; ⑤ Die trockene Schrift ist nicht schräg gestrichen oder die Beschichtung ist zu dünn. |

Einschluss von Sand | Eine Schicht aus Formsand wird zwischen die Metallblech Vorsprung und dem Kupplungsteil. | ① Die Heiß-Nass-Zugfestigkeit des Formsandes ist gering, und die Oberfläche des Formhohlraums wird erhitzt und gebacken, um sich auszudehnen und zu reißen; ② Die lokale Kompaktheit der Sandform ist zu hoch, das Wasser ist zu viel, und die Oberfläche des Formhohlraums ist rissig, nachdem das Wasser zehnmal getrocknet ist; ③ Bei unsachgemäßer Wahl der Gießposition dehnt sich die Oberfläche des Hohlraums aus und reißt, da das geschmolzene Eisen bei hoher Temperatur lange Zeit backt; ④ Die Gießtemperatur ist zu hoch und die Gießgeschwindigkeit ist zu langsam. |

Falscher Typ | Das Gussteil hat eine relative Verschiebung entlang der Trennebene. | ① Die obere Formhälfte und die untere Formhälfte des Musters sind nicht aufeinander ausgerichtet; ② Wenn der Kasten geschlossen ist, sind der obere und der untere Sandkasten nicht richtig ausgerichtet; ③ Die oberen und unteren Sandkästen sind nicht eingespannt oder der obere Kasten wird nicht ausreichend gepresst, so dass beim Gießen der falsche Kasten entsteht. |

Kältebarriere | Es gibt Lücken oder Vertiefungen auf dem Guss, wo die Karten vollständig verschmolzen sind, und die Verbindungen sind glatt. | ① Die Gießtemperatur ist zu niedrig und das Fließverhalten der Legierung ist schlecht; ② Die Gießgeschwindigkeit ist zu langsam oder der Fluss wird während des Gießens unterbrochen; ③ Die Position des Ausgießsystems ist falsch oder die Querschnittsfläche des Anschnitts ist zu klein; ④ Die Gusswand ist zu dünn; ⑤ Die Höhe des Angusses (einschließlich der Angussschale) ist nicht ausreichend; ⑥ Beim Gießen ist die Metallmenge unzureichend und der Hohlraum ist nicht voll. |

Unzureichendes Gießen | Das Gussteil ist nicht vollständig gefüllt. | |

Knistern | Das Gussteil hat einen Riss und an der Rissstelle befindet sich eine Oxidschicht auf der Metalloberfläche. | ① Die Gusskonstruktion ist unangemessen, der Wanddickenunterschied ist zu groß, und die Kühlung ist ungleichmäßig; ② Der Rückzug von Sandform und Kern ist schlecht, oder der Federsand ist zu fest; ③ Vorzeitiger Sandfall; ④ Eine falsche Anschnittposition führt zu einer ungleichmäßigen Schrumpfung aller Teile des Gussteils. |

| Bestellung | Titel des Mangels | Merkmale der Defekte | Vorbeugende Maßnahme |

| 1 | Stoma | Im Inneren, an der Oberfläche oder in der Nähe der Oberfläche des Gussstücks befinden sich glatte Löcher unterschiedlicher Größe. Die Formen sind rund, lang und unregelmäßig, einzeln oder zusammenhängend, die Farbe ist weiß oder dunkel, manchmal mit einer Oxidschicht bedeckt. | Reduzieren Sie die Gasemission der Sandform während des Gießprozesses, verbessern Sie die Gussstruktur, verbessern Sie die Durchlässigkeit der Sandform und des Kerns, und ermöglichen Sie eine reibungslose Ableitung des Gases in der Form. |

| 2 | Kontraktionshohlräume | Im Inneren des dicken Teils des Gussteils, im Inneren der beiden Schnittstellen und im Inneren oder an der Oberfläche der Verbindung zwischen dem dicken und dem dünnen Teil ist die Form unregelmäßig, das Loch ist rau und ungleichmäßig, und das Korn ist grob. | Gussstücke mit geringer und gleichmäßiger Wandstärke sind gleichzeitig zu erstarren. Gussstücke mit großer und ungleichmäßiger Wandstärke sind von dünn nach dick zu erstarren, und das kalte Gusseisen des Speisers ist vernünftig zu platzieren. |

| 3 | Schrumpfungsporosität | Die kleinen und diskontinuierlichen Lunker im Gussstück sind an einer oder mehreren Stellen gesammelt, und die Partikel sind grob. Zwischen den einzelnen Partikeln befinden sich kleine Löcher, und während der hydrostatischen Prüfung tritt Wasser aus. | An den Fugen zwischen den Wänden sind die heißen Fugen zu minimieren, und die Gießtemperatur und die Gießgeschwindigkeit sind zu minimieren. |

| 4 | Schlackenblasloch | Löcher mit unregelmäßiger Form innerhalb oder auf der Oberfläche des Gussstücks, die nicht glatt sind und ganz oder teilweise mit Schlacke gefüllt sind. | Erhöhen Sie die Temperatur des geschmolzenen Eisens, verringern Sie die Viskosität der Schlacke, verbessern Sie das Schlackenrückhaltevermögen des Anschnittsystems und erhöhen Sie die innere Verrundung des Gussteils. |

| 5 | Sandlöcher | In oder auf der Oberfläche des Gussstücks befinden sich mit Formsand gefüllte Löcher. | Kontrollieren Sie die Leistung des Formsandes und den Formbetrieb streng und achten Sie auf die Reinigung des Formhohlraums vor dem Schließen der Form. |

| 6 | thermische Rissbildung | Das Gussteil weist durchdringende oder nicht durchdringende Risse auf (Anmerkung: wenn es gekrümmt ist), und die Metallhaut am Riss ist oxidiert. | Die Wandstärke des Gussstücks muss so gleichmäßig wie möglich sein.Verbessern Sie die Ausbeute von Formsand und Kern.Der Gießspeiser darf die Schrumpfung des Gussstücks nicht behindern.Vermeiden Sie plötzliche Änderungen der Wandstärke.Die Öffnung darf nicht zu früh erfolgen.Gussstücke dürfen nicht abgeschreckt werden. |

| 7 | Kaltriss | Das Gussstück weist durchdringende oder nicht durchdringende Risse (hauptsächlich gerade) auf, und die Metallhaut am Riss ist oxidiert. | |

| 8 | Sandbrennen | Die Oberfläche des Gussstücks ist ganz oder teilweise mit einer mit Sand (oder Schlichte) vermischten Schicht aus Metall (oder Metalloxid) oder einer Schicht aus gesintertem Formsand bedeckt, was zu einer rauen Oberfläche des Gussstücks führt. | Die Gießtemperatur des Metalls ist entsprechend zu reduzieren, um die Feuerbeständigkeit von Form- und Kernsand zu verbessern. |

| 9 | Sandeinschluss | Auf der Oberfläche des Gussstücks befindet sich eine Schicht aus Metalltumor oder -blech, und zwischen dem Metalltumor und dem Gussstück ist eine Schicht aus Formsand eingeschlossen. | Strenge Kontrolle der Eigenschaften von Form- und Kernsand.Verbesserung des Gießsystems, damit das geschmolzene Metall gleichmäßig fließt.Große ebene Gussstücke müssen schräg gegossen werden. |

| 10 | Kältesperre | Auf dem Gussstück befindet sich eine Art unvollständiger Schmelzspalt oder eine Grube, und der Rand des Gussstücks ist glatt. | Verbesserung der Gießtemperatur und der Gießgeschwindigkeit; Verbesserung des Anschnittsystems; der Durchfluss darf während des Gießens nicht unterbrochen werden. |

| 11 | gießunfähig | Fleischmangel im Gussstück aufgrund unvollständiger Füllung des Hohlraums mit geschmolzenem Metall. | Verbessern Sie die Gießtemperatur und die Gießgeschwindigkeit, unterbrechen Sie den Durchfluss nicht und verhindern Sie Brände. |

Beim Produktionsguss ist die Einhaltung des Prinzips des Hochtemperaturabstichs und des Niedertemperaturabgusses entscheidend, um optimale Ergebnisse zu erzielen.

Die Erhöhung der Abstichtemperatur des geschmolzenen Metalls erleichtert die vollständige Auflösung von Einschlüssen und fördert die Schlackenflotation, wodurch die Wirksamkeit der Reinigungs- und Entgasungsprozesse verbessert wird. Dieser Ansatz verringert die Wahrscheinlichkeit von Schlackeneinschlüssen und Porositätsfehlern in den fertigen Gussteilen erheblich.

Umgekehrt bietet eine niedrigere Gießtemperatur mehrere Vorteile:

Diese Vorteile tragen dazu bei, Mängel wie Porosität, Sandanhaftungen und Lunker zu vermeiden.

Daher besteht die optimale Strategie darin, eine möglichst niedrige Gießtemperatur beizubehalten, die dennoch eine vollständige Füllung des Formhohlraums gewährleistet.

Beim Gießen wird das geschmolzene Metall aus der Pfanne in die Form übertragen. Eine unsachgemäße Ausführung kann zu verschiedenen Gussfehlern führen, darunter:

Darüber hinaus können unzureichende Sicherheitsmaßnahmen während des Gießens ein erhebliches Risiko für Personenschäden darstellen.

Um eine hohe Qualität der Gussteile zu gewährleisten, die Produktivität zu steigern und einen sicheren Betrieb aufrechtzuerhalten, sollten Sie sich während des Gießvorgangs streng an die folgenden Richtlinien halten:

1. Trocknen Sie alle Geräte vor dem Gebrauch gründlich ab, einschließlich:

2. Durchsetzung einer angemessenen persönlichen Schutzausrüstung (PSA) für das Schüttgutpersonal:

3. Vermeiden Sie ein Überfüllen der Gießpfanne, um ein Verschütten und mögliche Verletzungen während des Transports und der Gießvorgänge zu vermeiden.

4. Optimieren Sie die Gießgeschwindigkeit nach dem Prinzip "langsam-schnell-langsam":

5. Bei Bauteilen, die zu einer hohen Flüssigkeits- und Erstarrungsschrumpfung neigen (z. B. mittelgroße und große Stahlteile), sollte nach Abschluss des ersten Gießvorgangs eine Nachspeisung durch den Anschnitt oder das Steigrohr erfolgen.

6. Gase, die während des Gießens aus der Gussform austreten, anzünden:

Die Sandgusstechnologie ist ein Gießverfahren, bei dem Sand als Hauptmaterial für die Formvorbereitung verwendet wird.

Sandguss ist ein bewährtes Gießverfahren, das seit Jahrhunderten angewendet wird.

Trotz seines Alters ist Sandguss nach wie vor das am weitesten verbreitete Gießverfahren, insbesondere für Einzelstücke oder Kleinserien, da es sich für eine Vielzahl von Formen, Größen, Komplexitäten und Legierungen eignet und zudem einen kurzen Produktionszyklus und niedrige Kosten aufweist.

Das traditionelle Sandgussverfahren besteht aus folgenden Schritten: Aufbereitung des Sandes, Formenbau, Kernherstellung, Formen, Gießen, Entfernen des Sandes, Schleifen und Kontrolle.

Der Formsand und der Kernsand werden für den Formprozess vorbereitet.

Normalerweise wird ein Sandmischer verwendet, um den Altsand mit der richtigen Menge Ton zu mischen.

Formen und Kernkästen werden auf der Grundlage der Teilezeichnungen erstellt. Für Einzelteile werden in der Regel Holzformen verwendet, während für die Massenproduktion Kunststoff- oder Metallformen, auch als Eisen- oder Stahlformen bekannt, eingesetzt werden können.

Für die Großserienproduktion können die Formen mit Hilfe von Schablonen hergestellt werden.

Durch den Einsatz von Graviermaschinen ist der Formenbau wesentlich schneller geworden, so dass sich der Produktionszyklus auf 2 bis 10 Tage verkürzt.

Beim Formgebungsverfahren wird der Formhohlraum des Gussstücks mit Formsand geformt. Bei der Kernherstellung wird die innere Form des Gussstücks hergestellt, und bei der Formanpassung wird der Kern in den Formhohlraum eingesetzt und mit dem oberen und unteren Sandkasten abgedichtet.

Die Formgebung ist ein entscheidender Schritt im Gießprozess.

Um das gewünschte Ergebnis zu erzielen Metallzusammensetzungwird die chemische Zusammensetzung sorgfältig vorbereitet. Ein geeigneter Schmelzofen wird ausgewählt, um die Legierungsmaterialien zu schmelzen und ein qualifiziertes Flüssigmetall mit der richtigen Zusammensetzung und Temperatur zu erzeugen.

Traditionell wurde das Schmelzen in einem Kupolofen durchgeführt, aber aufgrund von Umweltbedenken wurde diese Methode weitgehend durch den Einsatz von Elektroöfen ersetzt.

Die im Elektroofen hergestellte Metallschmelze wird mit einer Pfanne in die Form gebracht.

Es ist wichtig, die Gießgeschwindigkeit zu kontrollieren, um sicherzustellen, dass der gesamte Formhohlraum mit dem geschmolzenen Metall gefüllt wird.

Bitte beachten Sie, dass das Gießen von geschmolzenem Metall gefährlich sein kann, und dass immer angemessene Sicherheitsvorkehrungen getroffen werden sollten.

Wenn das geschmolzene Metall nach dem Gießen erstarrt ist, wird der Anschnitt mit einem Hammer entfernt und der Sand vom Gussstück abgeschüttelt. Das Gussteil wird dann mit einem Sandstrahler Sandstrahlen Maschine, um eine saubere Oberfläche zu erhalten.

Gussrohlinge mit weniger strengen Anforderungen können in der Regel nach der Prüfung geliefert werden.

Einige Gussteile mit besonderen Anforderungen oder solche, die nicht den geforderten Spezifikationen entsprechen, können eine zusätzliche Bearbeitung erfordern.

Dies geschieht in der Regel mit einer Schleifscheibe oder Schleifmaschine, um Grate zu entfernen und eine glattere Oberfläche des Gussteils zu erzielen.

Die Inspektionen werden in der Regel während der Reinigungs- oder Bearbeitungsphase durchgeführt, und alle nicht qualifizierten Gussteile werden zu diesem Zeitpunkt identifiziert.

Einige Gussteile können jedoch besondere Anforderungen haben und erfordern zusätzliche Prüfungen. So kann es beispielsweise erforderlich sein, ein Gussteil zu prüfen, indem ein 5 cm langer Schaft in das zentrale Loch eingeführt wird, um sicherzustellen, dass es die erforderlichen Spezifikationen erfüllt.

Nach Abschluss der oben genannten 8 Schritte ist das Gießverfahren im Wesentlichen abgeschlossen. Bei Gussstücken, die eine hohe Präzision erfordern, kann jedoch eine zusätzliche Bearbeitung erforderlich sein.

Beachten Sie, dass die Bearbeitung nicht Gegenstand dieser Beschreibung ist.

Mit der Weiterentwicklung der Gießtechnik wird der traditionelle Sandguss verbessert oder durch andere Verfahren ersetzt.

Innovation ist ein ewiges Thema und eine grundlegende Eigenschaft, über die eine Gießerei verfügen muss, um erfolgreich zu sein.

Sandguss ist das gängigste und traditionellste Gießverfahren in der Gießereiindustrie und wird häufig von kleinen Gießereien bevorzugt, wenn sie mit der Produktion beginnen.

Welche Grundausstattung und welche Werkzeuge sind für das Sandgussverfahren erforderlich?

Für das Sandgussverfahren sind je nach Ablauf des Produktionsprozesses die folgenden Geräte und Werkzeuge erforderlich: Sandmischanlage, Formherstellung, Kernherstellung, Formanlage, Schmelzanlage, Gießanlage, Reinigungsanlage und Gussbearbeitungsanlage.

Die für diesen Schritt erforderliche Ausrüstung ist ein Sandmischer, und die benötigten Werkzeuge sind eine Schaufel und ein Sieb.

Der Sandformguss ist auf Sand angewiesen, der als spezieller Formstoff dient.

Der Formsand kann recycelt werden, muss aber vor der Wiederverwendung gesiebt werden.

Der Sand muss fein und gleichmäßig mit einem Sandmischer gemischt sein.

Ein kleiner Sandmischer kann schon ab 2.000 Stück kosten.

Benötigte Ausrüstung: Graviermaschine.

Erforderliche Materialien: Holzform, Kunststoffform (spezielle Kunststoffplatte), Metallform (Metallblock).

Die Form sollte auf der Grundlage der vom Kunden bereitgestellten Muster oder Zeichnungen erstellt werden.

Die Qualität der Form wirkt sich direkt auf die Präzision der Form des Gusses aus.

Früher wurden Holzformen in der Regel von Schreinern hergestellt. Mit der Weiterentwicklung der Graviermaschinen werden diese nun auch für die Herstellung von Holz-, Kunststoff- und Metallformen verwendet.

Eine einfache Graviermaschine, die sowohl Holz- als auch Kunststoffformen gravieren kann, kann für ein paar tausend Yuan erworben werden. Für die Metallgravur benötigen Sie jedoch möglicherweise eine Graviermaschine, die mehrere zehntausend bis hunderttausend Yuan kostet.

Der Preis der Graviermaschine wird in erster Linie durch ihre Materialeigenschaften, ihre Genauigkeit und ihren Automatisierungsgrad bestimmt.

Erforderliche Ausrüstung: Backofen. Benötigte Materialien: Beschichteter Sand und dicke Handschuhe.

Die Herstellung von inneren Hohlräumen in Gussstücken erfordert häufig die Anfertigung eines Kerns, wofür es verschiedene Methoden gibt.

Die beiden gängigsten Methoden sind:

Beachten Sie, dass der Kernkasten während des Brennvorgangs sehr heiß wird, daher ist es wichtig, zum Schutz Handschuhe zu tragen.

Ich empfehle die zweite Methode, da der mit umhülltem Sand gebackene Kern beim Gießen nicht gebrannt werden muss und eine relativ saubere Innenfläche des Gussstücks ergibt.

Erforderliche Ausrüstung: Formmaschine Benötigte Werkzeuge: Sandkasten, Bodenplatte, Schaber, Schaufel, Tauchstift, V-förmiges Eisenblech für die Toröffnung, Pinsel, Luftlochnadel, usw.

Das Formen ist der anspruchsvollste und wichtigste Schritt beim Sandguss und weist die ausgeprägtesten industriellen Merkmale auf. In der Vergangenheit wurde das Formen vollständig von Hand ausgeführt, aber heute verwenden die meisten Formungsarbeiter Formmaschinen, was die Arbeitsintensität erheblich reduziert.

Es gibt verschiedene Werkzeuge, die beim Gießen verwendet werden, z. B. einen Sandkasten für die Ausdehnung, eine Bodenplatte, einen Spachtel, eine Schaufel, einen Tauchstift, ein V-förmiges Eisenblech für die Öffnung der Tore, eine Bürste, eine Luftlochnadel und andere. Diese Werkzeuge sind meist klein und werden von den Gießern nach ihren persönlichen Vorlieben angepasst.

Abschließend lässt sich sagen, dass die Herstellung einer qualitativ hochwertigen Form der Schlüssel zum Erfolg in diesem Prozess ist.

Erforderliche Ausrüstung: Elektroofen und Transformator Benötigte Materialien: Eisen, Aluminium, Kupfer und andere Rohstoffe, Zinn und Eisen (Dosierung).

Das Hauptziel dieses Schritts besteht darin, Eisen zu geschmolzenem Eisen zu schmelzen. Die Herausforderung liegt im Mischen und in der Kontrolle der Temperatur des geschmolzenen Eisens.

Aufgrund des Verbots von Kupolöfen verwenden die meisten großen und kleinen Fabriken heute Elektroöfen als Schmelzgeräte. Elektroöfen gibt es in verschiedenen Größen und in einer breiten Preisspanne. Die kleineren Öfen mit einem Fassungsvermögen von 200 kg kosten zwischen 10.000 und 20.000, während die größeren mehrere hunderttausend bis Millionen kosten können.

Neben dem Elektroofen ist auch ein spezieller Transformator erforderlich, der separat gekauft werden muss. Die Verwendung des Transformators muss vom örtlichen Energieversorgungsunternehmen genehmigt werden, und die Kosten für die Anwendung variieren.

Die Gründung einer kleinen Gießerei kann mindestens mehrere Hunderttausend kosten, wobei die Hälfte der Kosten auf die Anmeldegebühr entfällt.

Erforderliche Ausrüstung: Pfanne für geschmolzenes Eisen und Hebekran

Das im Elektroofen erzeugte geschmolzene Eisen kann in große und kleine Mengen aufgeteilt werden. Es wird zunächst in einen großen Behälter gegossen und dann zur leichteren Handhabung in kleinere Behälter umgefüllt.

Die Arbeiter tragen die kleinen Behälter und gießen das geschmolzene Eisen in die fertige Form. Dieser Schritt ist mit hohen Risiken verbunden, und die Arbeiter müssen die erforderlichen Schutzmaßnahmen ergreifen.

In großen Fabriken werden große Gussteile mit Hilfe von Großgeräten wie Hebekränen gegossen. Dies trägt dazu bei, die Sicherheit und Effizienz des Gießprozesses zu gewährleisten.

Erforderliche Ausrüstung: Sandstrahlen Maschine

Nachdem das Gussteil nach dem Gießvorgang abgekühlt ist, nehmen die Arbeiter es aus der Form. Sie entfernen den größten Teil der Erde von der Oberfläche und brechen den Anschnitt mit einem Hammer ab.

Im nächsten Schritt wird das Gussteil zum Sandstrahlen in eine Sandstrahlmaschine gelegt. Dieses Verfahren dient der Reinigung und Glättung der Oberfläche des Gussteils.

Gemeinsame Ausrüstung: Schleifscheibe, Poliermaschine, Trennmaschine und Drehmaschine.

Die Gussbearbeitung fällt unter die Kategorie der mechanischen Bearbeitung. Die meisten allgemeinen Bearbeitungsmaschinen können verwendet werden, aber sie gehen über den Bereich des Gießens hinaus.

Gießereien verfügen in der Regel über die notwendigen Werkzeuge wie Schleifscheiben, Poliermaschinen, Trennmaschinen und vorteilhafterweise auch über eine Drehmaschine. Diese Werkzeuge sind für die grundlegende Gussbearbeitung ausreichend.

Alle Arbeiten müssen aufeinander abgestimmt werden. Kleine Gießereien, die gerade erst anfangen, verfügen möglicherweise nicht über alle Gießverfahren und haben nicht die Möglichkeit, ihre eigenen Formen herzustellen und zu bearbeiten.

Um dies zu kompensieren, können sie mit spezialisierten Formenbauern und Maschinenbauern zusammenarbeiten und nur für das Gießen der Rohlinge verantwortlich sein.

Das Gießen ist ein traditioneller und bewundernswerter Industriezweig. Trotz Verboten aus Gründen des Umweltschutzes haben viele kleine traditionelle Gießereien ihr ganzes Leben lang gegossen und sind entweder arbeitslos geworden oder haben ihre Arbeit als Fachleute fortgesetzt.

Ich möchte einen Gruß an die ältere Generation der Gießereiarbeiter richten!