Haben Sie sich jemals gefragt, wie winzige Rillen auf Schneidwerkzeugen die Bearbeitung revolutionieren können? Dieser Artikel untersucht die faszinierende Entwicklung von Spanbrechernuten, von einfachen Halbmondformen bis hin zu komplizierten 3D-Designs. Sie erfahren, wie diese Fortschritte die Lebensdauer der Werkzeuge erhöhen, Vibrationen reduzieren und die Bearbeitungsqualität verbessern. Seien Sie dabei, wenn wir die Geheimnisse hinter diesen wichtigen Komponenten der modernen Fertigung lüften.

Mit der Entwicklung der Technologie der Wendeschneidplatten und der Pulvermetallurgie sind die Formen und Funktionen von Spanbrechernuten immer komplexer und vielfältiger geworden. Zusätzlich zu den traditionellen geraden, diagonalen und gekrümmten Nuten haben sich verschiedene Formen von Erhebungen, Vertiefungen und gekrümmten Nuten entwickelt.

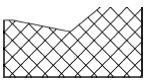

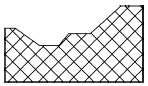

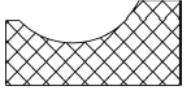

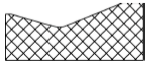

Die Geschichte der Entwicklung von Spanbrechernuten lässt sich in vier Phasen zusammenfassen: die sichelförmige Spanbrechernut, die hindernisartige Spanbrecherphase, die Forschungsphase zur Spanbrecherrichtung und die 3D-Spanbrechernutphase, wie in der Abbildung unten dargestellt.

In den 1950er Jahren erleichterte das Auftreten einer sichelförmigen Vertiefung auf der Werkzeugstirnfläche während des Schneidens das Brechen von Spänen. Aus diesem Grund wurde eine sichelförmige Vertiefung auf der Werkzeugfläche vorgeschliffen, um das Brechen der Späne zu erleichtern, oder es wurde ein zusätzlicher Spanbrecher auf der Werkzeugfläche angebracht, der im Allgemeinen als traditionelle Spanbrechernut bzw. als Hindernisbrecher bezeichnet wird.

Zu dieser Zeit war die Theorie des Spanbrechens noch nicht vollständig entwickelt, und die Menschen verwendeten im Allgemeinen die "Versuch-und-Irrtum-Methode", um Rillenformen zu entwerfen, was sehr ineffizient war.

In den 1960er Jahren konzentrierte sich die Entwicklung von Nutenformen auf die Analyse, den Vergleich und die Optimierung traditioneller Spanbrechernuten und hindernisartiger Spanbrecher. Der Einfluss der Spanbrechernutenform auf die Spanform und -größe wurde eingehend untersucht, so dass das Spanbrechen in einem größeren Bereich von Schnittbedingungen erfolgen konnte.

In den 1970er Jahren, als die Formgebungstechnologie ausgereift war, änderte sich die traditionelle Schleifscheibenmethode für die Nutenbearbeitung, und die Gestaltung der Nutenform wurde komplexer und vielseitiger. Zu dieser Zeit wurde bei der Gestaltung von Nuten vor allem auf die Verringerung des Energieverlusts beim Spanfluss und beim Bearbeitungsprozess geachtet, und es entstanden typische Nutenstrukturen wie Schrägnuten und Facettenwinkelkonstruktionen.

In den späten 1980er Jahren erhöhte die rasche Entwicklung komplexer 3D-Spanbrechernuten die Standzeit und Zuverlässigkeit der Werkzeuge im Vergleich zu herkömmlichen 2D-Spanbrechernuten erheblich, reduzierte die Vibrationen von Maschine und Werkstück, senkte die Bearbeitungstemperaturen und verbesserte die Qualität der Werkstückbearbeitung.

Die 3D-Spänebrechernut hat eine große Formenvielfalt, die vor allem zweistufige Nuten und wellige Kanten umfasst. Dank der Entwicklung von 3D-Spanbrechernuten konnte auch die Anwendung der CNC-Konturbearbeitung kontinuierlich verbessert werden. Beim Drehen eines kugelförmigen Werkstücks beispielsweise kann ein 3D-Nutenbrecherwerkzeug eine hohe Bearbeitungsgenauigkeit während des gesamten Prozesses gewährleisten.

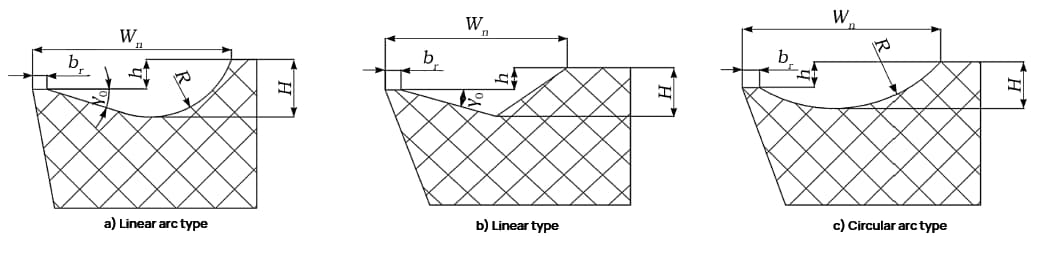

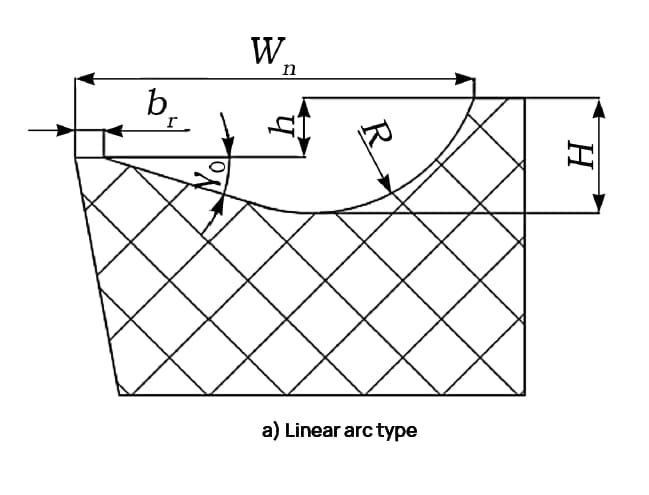

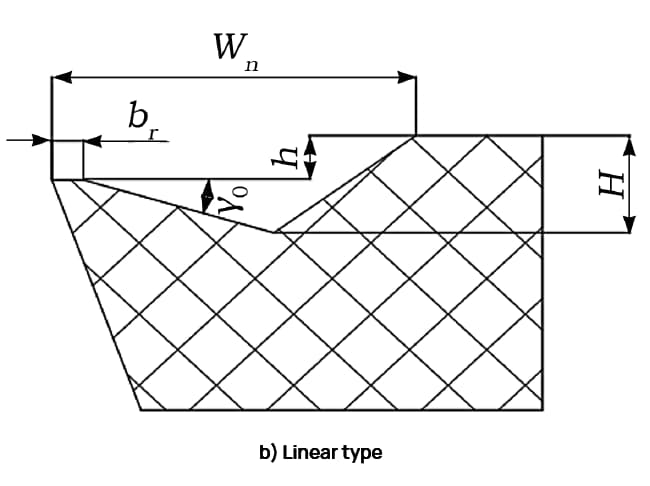

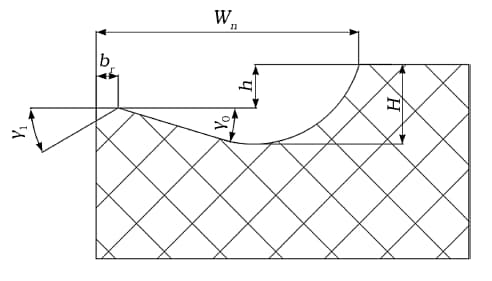

Herkömmliche Spanbrechernuten lassen sich in drei Typen einteilen: geradlinig, bogenförmig und bogenförmig, wie in der nachstehenden schematischen Darstellung der Nutenstrukturen gezeigt.

Die Spanbrecherwirkung kann bis zu einem gewissen Grad durch den Krümmungsradius des Spans gemessen werden. Je kleiner die Krümmung der Spanbrechernut ist, desto kleiner ist der Krümmungsradius des Spans, desto größer ist die Verformung des Spans und desto wahrscheinlicher ist es, dass er bricht.

Die geradlinige, bogenförmige Spanbrechernut besteht aus einem geraden Abschnitt und einem bogenförmigen Abschnitt. Der gerade Abschnitt dient dazu, den Span herauszuführen, und der bogenförmige Abschnitt am Ende sorgt dafür, dass sich der Span krümmt, was zu Verformung und Bruch führt.

Je kleiner der Durchmesser des Bogenabschnitts ist, desto leichter kann der Span brechen.

Die geradlinige Spanbrechernut wird durch den Schnittpunkt zweier Geraden gebildet, und ihr Nutgrundwinkel ist der Ergänzungswinkel des Spanbrecherkeilwinkels.

In dem in Abbildung (b) gezeigten Modell ersetzt der Nutgrundwinkel die Rolle des Nutgrundbogenradius R in den Modellen in den Abbildungen (a) und (c). Das bedeutet, dass der Span vor dem Schnittpunkt der beiden Geraden auf die Rückseite der Nut trifft und sich dann direkt wölbt und verformt. Je kleiner der Winkel des Nutbodens ist, desto kleiner sind die Krümmung und der Krümmungsradius des Spans und desto wahrscheinlicher ist es, dass er bricht.

Im Vergleich zu den beiden vorherigen Typen hat die bogenförmige Spanbrechernut einen relativ großen vorderen Winkel. Die Vergrößerung des vorderen Winkels bedeutet, dass der Krümmungsradius des Spans abnimmt und die Verformung des Spans zunimmt, wodurch er eher bricht. Daher wird sie häufig zum Schneiden von hochduktilen Werkstoffen wie z. B. Kupfer verwendet.

Außerdem ist die Nuttiefe aufgrund der Vollbogenstruktur relativ gering, und der Spanfluss ist gleichmäßiger, was sie für technische Anwendungen praktischer macht.

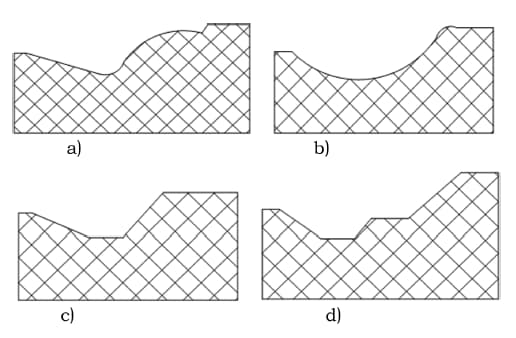

Die Grundstruktur der Spanbrechernut ist in der nachstehenden Abbildung dargestellt.

In diesem Artikel wird am Beispiel einer geraden, bogenförmigen Spanbrechernut der Einfluss der geometrischen Parameter der Spanbrechernut auf die Spanleistung veranschaulicht.

In der Abbildung ist br die Breite der negativen Fase, Wn ist die normale Nutbreite (als Nutbreite bezeichnet) der Hauptschneidkante der Spanbrechernut, γ0 ist der vordere Winkel der Spanbrechernut, γ1 ist der vordere Winkel der negativen Fase, h ist die Messerhöhe und H ist die Tiefe der Spanbrechernut (als Nuttiefe bezeichnet).

Änderungen dieser Parameter wirken sich direkt auf den Nuttyp und die Spanleistung der Spanbrechernut aus. Auf der Grundlage der Literatur können die folgenden Schlussfolgerungen gezogen werden:

1. Die Einstellung einer negativen Fase kann die Stärke der Schneidkante erhöhen. Je breiter die negative Fase ist, desto stumpfer ist die Schneide und desto größer ist die Schnittkraft. Wenn die Breite der negativen Fase zu klein ist, verringert sich die Festigkeit der Schneide, was sich auf die Standzeit des Werkzeugs auswirkt. Daher gibt es einen optimalen Wert für die Breite der negativen Fase.

2. Je größer der vordere Winkel der Spanbrechernut ist, desto kleiner ist der Krümmungsradius des Spans, desto größer ist die Verformung des Spans und desto leichter lässt sich der Span brechen.

3. Nutbreite und Nuttiefe sind die Hauptfaktoren, die den Spanbruch beeinflussen. Bei der Gestaltung der Geometrie der Spanbrechernut ist der Einfluss von Nutbreite und Nuttiefe auf den Spanbruch miteinander verknüpft. Bei der Auswahl der geometrischen Parameter des Nuttyps wird in der Regel das Verhältnis von Nutbreite zu Nuttiefe als ein Parameter berücksichtigt.

Wenn die Rillenbreite zu groß ist, wird der Span im Allgemeinen nicht leicht zu brechenIst die Nutbreite hingegen zu klein, kann es leicht zu einer Blockierung der Späne kommen. Daher kann eine größere Nutbreite für die Schruppbearbeitung verwendet werden, während eine kleinere Nutbreite für die Schlichtbearbeitung verwendet werden kann. Wenn die Nutbreite festgelegt ist, sollte ein kleinerer Wert für die Nuttiefe gewählt werden.

4. Der Einfluss der Messerhöhe auf die Spanleistung wird auch durch die Nuttiefe beeinflusst. Bei gleicher Nuttiefe vergrößert eine Verringerung der Messerhöhe den vorderen Winkel, verringert die Verformung des Spans, reduziert die Schnittkraft und macht den Span weniger bruchgefährdet. Eine Vergrößerung der Messerhöhe erhöht jedoch die Behinderung der Nut auf der Rückseite des Spans, wodurch der Span eher bricht und die Stärke der Messerkante verringert wird.

5. Der Freiwinkel ist der Winkel zwischen der Tangente der Nutrückseite und der Stirnfläche des Werkzeugs. Je größer der Freiwinkel ist, desto leichter kann der Span brechen.

Neben dem vorderen Winkel der Spanbrechernut, der einen erheblichen Einfluss auf die Spanleistung hat, haben auch andere Winkelparameter einen gewissen Einfluss, wobei der primäre Freiwinkel und der Spanwinkel den größten Einfluss haben.

Der primäre Freiwinkel wirkt sich hauptsächlich auf die Dicke und Breite des Spans aus. Wenn sich der primäre Freiwinkel vergrößert, wird der Span schmaler und dicker und kann eher brechen.

Der Spanwinkel beeinflusst hauptsächlich die Richtung des Spanflusses. Wenn der Spanwinkel größer als Null ist, fließt der Span in Richtung der unbearbeiteten Oberfläche und kann zum Schlichten verwendet werden. Ist der Spanwinkel kleiner als Null, fließt der Span in Richtung der bearbeiteten Oberfläche, was die Oberflächenqualität beeinträchtigt. Unter Berücksichtigung der Werkzeuggröße wird der Spanwinkel im Allgemeinen zwischen 5° und 15° gewählt.

Dieser Artikel wählt die Hartlegierung (Rückenwinkel 0°) Schneidwerkzeuge von 8 Unternehmen mit hohem Marktanteil auf dem derzeitigen Markt (Mitsubishi, Kyocera, Sumitomo, Dege, Sandvik, Kennametal, Tungaloy und Walter). Auf der Grundlage ihrer geometrischen Formen werden im Folgenden 9 grundlegende Nuttypen und ihre Konstruktionsmerkmale zusammengefasst und analysiert.

Linearer Typ

Typisch Schneidewerkzeug mit einer geraden Struktur mit flachem Boden.

Der negative Spanwinkel und der gerade Abschnitt in der Mitte gewährleisten die Festigkeit der Schneide und ermöglichen einen größeren Vorderwinkel.

Typisches Schneidewerkzeug mit gerader, spitzer Spitze und flachem Boden.

Der vordere Winkel ist im Allgemeinen kleiner, um die Festigkeit der Schneidkante zu gewährleisten. Die Schneidenhöhe ist ausreichend für einen leichten Spanbruch.

Typisches Schneidwerkzeug mit einer doppelten geraden Schlitzstruktur.

Die Doppelnutstruktur wird zum Konturdrehen verwendet.

Kreisbogen Typ

Typisches Schneidwerkzeug mit einer einzigen Kreisbogenstruktur.

Die kreisbogenförmige Struktur ordnet den vorderen Winkel von groß nach klein an und gewährleistet gleichzeitig die Stärke der Schneidkante.

Typisches Schneidwerkzeug mit einer doppelten Kreisbogenstruktur.

Die Kreisbogenstruktur. Die konvexe Oberfläche auf der Rückseite des Schlitzes sorgt für einen elastischen Spanbruch, der im Vergleich zum starren Spanbruch eine höhere Vorschubgeschwindigkeit ermöglicht.

Linearer Bogen-Typ

Typisches Schneidewerkzeug mit einer gerade-kreis-geraden Struktur.

Der negative Spanwinkel erhöht die Festigkeit der Schneide, während ein größerer vorderer Winkel zwar für Schärfe sorgt, aber dem Spanbrechen nicht unbedingt förderlich ist. Wenn der vordere Winkel, die Schlitzbreite und die Schneidkantenhöhe konstant sind, erleichtert ein größeres Verhältnis von Breite zu Tiefe den Spanbruch.

Typisches Schneidewerkzeug mit einer geraden, kreisförmigen Struktur.

Negativer Spanwinkel, großer Vorderwinkel. Wenn der vordere Winkel, die Schlitzbreite und die Schneidenhöhe konstant sind, erleichtert ein größeres Verhältnis von Breite zu Tiefe den Spanbruch.

Typisches Schneidwerkzeug mit kreisförmig-gerader Struktur.

Das vordere Ende des Schlitzes ist kreisförmig, wobei die Festigkeit der Schneidkante gewährleistet ist.

Typisches Schneidewerkzeug mit gerader, kreisförmiger Struktur (Doppelschlitz).

Die konvexe Rückseitengestaltung des Schlitzes sorgt für einen elastischen Spanbruch, der im Vergleich zum starren Spanbruch einen größeren Vorschub ermöglicht. Die Doppelnutstruktur wird für die Konturbearbeitung verwendet und kommt häufig bei der Präzisionsbearbeitung zum Einsatz.

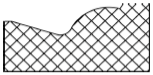

Von den 9 grundlegenden Schlitztypen, die in der obigen Tabelle aufgeführt sind, wurden 4 Schlitzstrukturen gegenüber früheren Entwürfen verändert, um die Spanbruchleistung zu verbessern. Die 4 typischen Schlitzstrukturen sind in der folgenden Abbildung dargestellt, wobei ein klassisches Beispiel für jeden Schlitztyp aufgeführt ist:

a) Der Schlitztyp in Abbildung A ist eine geradlinig-kreisförmige Struktur (Doppelschlitz). Verglichen mit der herkömmlichen konkav gekrümmten, geradlinig-kreisförmigen Nut wird bei dieser Struktur der kreisbogenförmige Teil der Nut symmetrisch zurückgesetzt und als konvexer, elastischer Spanbrecherring verwendet, was im Vergleich zum starren Spanbrechen eine höhere Vorschubgeschwindigkeit ermöglicht.

Bei diesem Schlitztyp ist die Kontaktfläche zwischen den Spänen und der Spanbrechernut in Querschnittsrichtung kleiner. Außerdem ist im Vergleich zur herkömmlichen konkav gekrümmten Spanbrechernut der Radius der Spankrümmung kleiner, wodurch die Späne leichter gebrochen werden können.

Außerdem kann die konvexe Oberfläche die seitliche Wölbung der Späne verstärken, was zu einer stärkeren Verformung der Späne führt, so dass sie leichter brechen.

b) Der Schlitztyp in Abbildung B ist eine doppelte Kreisbogenstruktur. Die Besonderheit der doppelten Kreisbogenstruktur besteht darin, dass ein kleiner konvexer, elastischer Spanbrecherring am Ende des hinteren Schlitzes angebracht ist und das vordere Ende des Schlitzes der Kreisbogenstruktur den vorderen Winkel von groß nach klein anordnet.

Im Vergleich zur geraden Struktur ist die kreisbogenförmige Struktur am vorderen Ende des Schlitzes förderlicher für das Brechen der Späne, wenn man bedenkt, dass ein kleiner vorderer Winkel die Verformung der Späne erhöht und das Brechen der Schnitte erleichtert. Daher ist es unnötig, einen großen konvexen, elastischen Spanbrecherring in den hinteren Teil des Schlitzes zu setzen. Eine kleine konvexe Fläche am Ende kann ähnliche Effekte erzielen.

c) Der Schlitztyp in Abbildung C ist eine Struktur mit geradem, flachem Boden. Bei der herkömmlichen Struktur mit geradem Boden konzentrieren sich die Spannungen auf den Boden, was die Festigkeit der Schneidkante beeinträchtigt. Durch den Wechsel zu einer Struktur mit flachem Boden kann das Problem der geringen Festigkeit der Schneidkante gelöst werden.

Da es sich um eine Struktur mit flachem Boden handelt, kann außerdem ein größerer Vorderwinkel eingestellt werden, wodurch die Schnittkräfte und die Schnitttemperaturen verringert werden. Daher ist diese Struktur besser für das Schneiden von Kunststoffen geeignet.

d) Der Schlitztyp in Abbildung D ist eine doppelte gerade Schlitzstruktur. Die doppelte gerade Schlitzstruktur hat zwei Schlitze und gehört zu einer doppelten Schlitzstruktur.

In Anbetracht der Tatsache, dass bei der Schruppbearbeitung ein großer Vorschub und eine große Schnitttiefe erforderlich sind, um die Effizienz zu gewährleisten, während bei der Präzisionsbearbeitung eine geringe Schlitzbreite und eine angemessene Schlitztiefe erforderlich sind, um eine gute Bearbeitungsgenauigkeit zu gewährleisten, ist die Doppelnutstruktur so konzipiert, dass die Späne bei der Präzisionsbearbeitung in der ersten tiefen Nut und bei der Schruppbearbeitung in der zweiten Nut gebrochen werden.

Der Vorteil dieser Struktur ist die Verbundstruktur, die eine größere Bandbreite an Bearbeitungsmöglichkeiten bietet.

Zusätzlich zu den oben erwähnten Designs gibt es viele schlitzförmige Designs mit speziellen Strukturen. Darüber hinaus können auf der Grundlage traditioneller Schlitzformen weitere Designs hinzugefügt werden, die für bestimmte Situationen besser geeignet sind, um sie besser herstellen zu können.

Bei der Konstruktion einer dreidimensionalen Spanleitstufe kann die Schneidkante beispielsweise als Kurve oder als Wellenform gestaltet werden (wie bei der Spanleitstufe 37 von Toshiba und der Spanleitstufe PF von Sandvik).

Alternativ kann die herkömmliche konkav gekrümmte Spanleitstufe in eine konvexe Fläche umgewandelt werden (z. B. die Spanleitstufe GH von Sumitomo und die Spanleitstufe MM von Sandvik), um den Zweck des elastischen Spanbrechens und des reduzierten Spanbruchs bei hohen Vorschubgeschwindigkeiten zu erreichen. Reibungsmindernde Strukturen können bei der Konstruktion ebenfalls verwendet werden.

In diesem Artikel werden zwei typische Typen von Spanbrechernuten mit speziellen Designs vorgestellt, wie in der Abbildung unten gezeigt.

Der Krümmungsradius von Spänen ist ein universelles Maß für die Spanbruchwirkung.

Das Aufrollen von Chips kann in Form von 2D- oder 3D-Curling erfolgen, wobei das 2D-Curling hauptsächlich aus dem Aufwärtsrollen und dem seitlichen Aufrollen besteht. Derzeit wird die Theorie des 2D-Aufwärtsrollens intensiv erforscht.

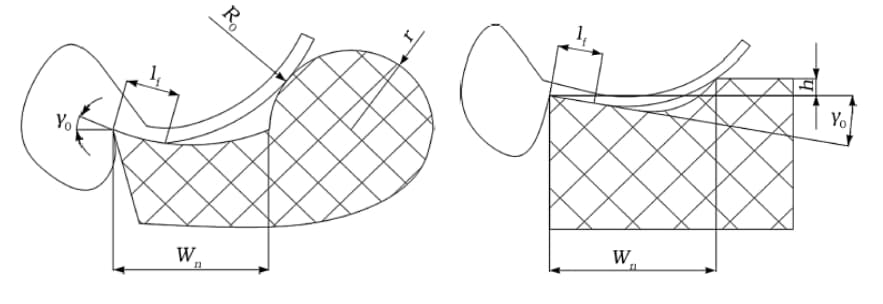

So wurde zum Beispiel der voraussichtliche Krümmungsradius von geraden und bogenförmigen Spanschlitzen untersucht. Die Rollneigung von geraden Nuten ist im folgenden Diagramm dargestellt:

Das Einrollen von Spänen bei einer konvexen Oberflächennut ist im folgenden linken Diagramm dargestellt, das Einrollen von Spänen bei einer geraden bogenförmigen Nut im rechten Diagramm.

Die Formel zur Berechnung des Krümmungsradius von Spänen ist sehr komplex und soll hier nicht näher erläutert werden.

Die Chip-Nut basiert auf der Änderung des Chip-Rollradius, um die Chip-Leistung zu verbessern, wenn der Chip-Rollradius zur Messung der Chip-Leistung verwendet wird.

Nach einem Vergleich mit den von früheren Forschern zusammengefassten empirischen Formeln kommt der Originaltext zu dem Schluss, dass der Krümmungsradius der Späne proportional zur Schlitzbreite und umgekehrt proportional zum Frontwinkel ist, d. h. kleinere Schlitzbreiten und größere Frontwinkel sind für den Spanbruch von Vorteil.