Haben Sie schon einmal darüber nachgedacht, wie winzige Metallspäne den Bearbeitungsprozess beeinflussen? Bei der Metallzerspanung spielt die Spanbildung eine entscheidende Rolle für Effizienz und Sicherheit. Von spiralförmigen Windungen bis hin zu zersplitterten Stücken kann jede Art von Span die Qualität und Sicherheit Ihrer Arbeit beeinträchtigen. Dieser Artikel befasst sich mit den Faktoren, die die Spanbildung beeinflussen, und bietet Einblicke in die Optimierung Ihrer Zerspanungsvorgänge für eine bessere Kontrolle und bessere Ergebnisse. Erfahren Sie, wie Sie die Spanbildung in den Griff bekommen und Ihren Bearbeitungsprozess verbessern können.

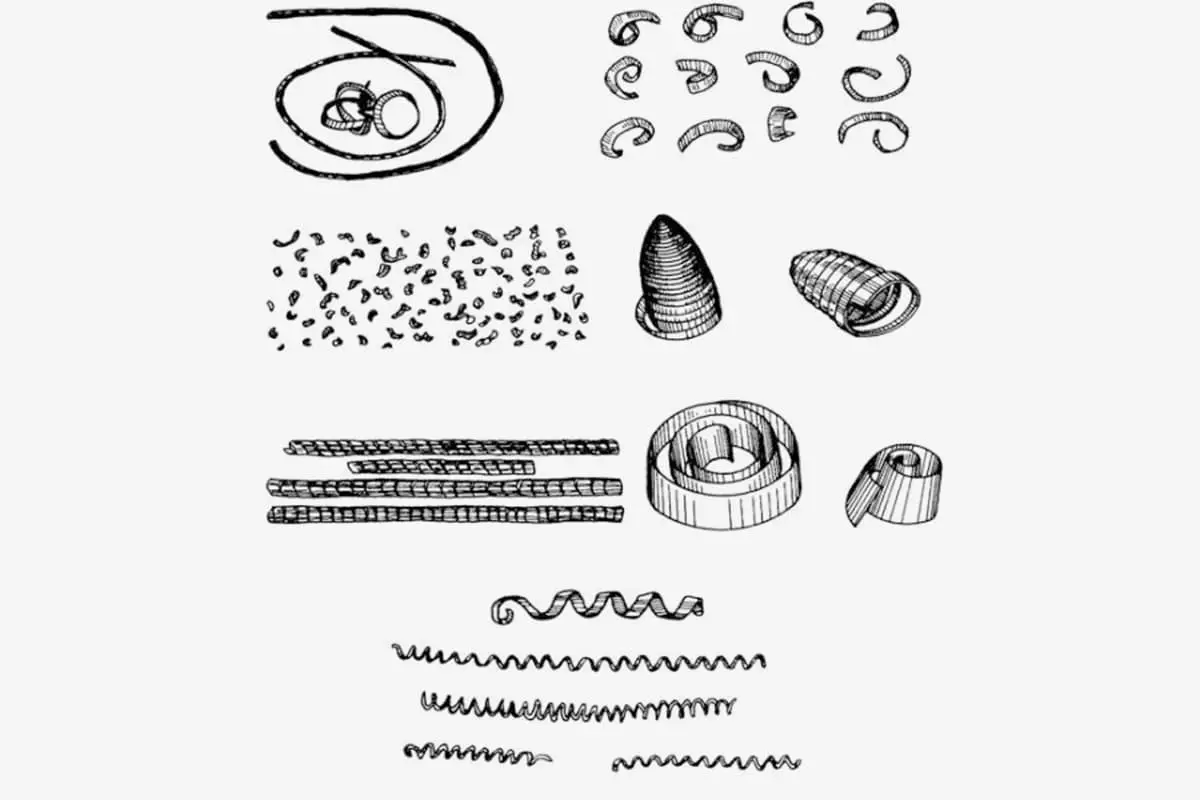

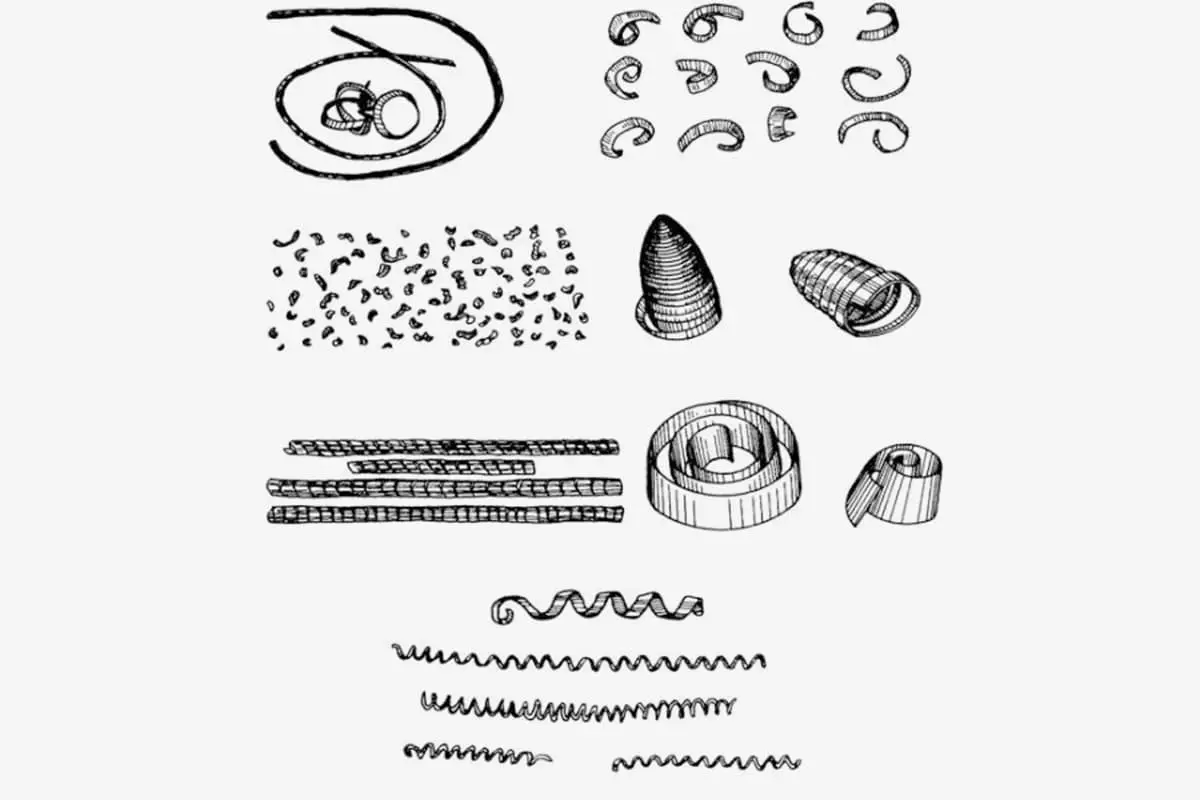

Bei der Metallzerspanung bilden einige Späne spiralförmige Windungen, die bei einer bestimmten Länge automatisch abbrechen; andere falten sich zu C- oder S-förmigen Fragmenten.

Einige haben die Form von federartigen Spiralen, während andere in nadelförmige oder kleine Teile zersplittern und überall verstreut sind, was die Sicherheit gefährdet.

Bandförmige Späne können sich um die Werkzeuge und Werkstücke wickeln und so ein Unfallrisiko darstellen. Schlechte Spankontrolle kann die normale Produktion behindern.

Die LegierungselementeDer Härtegrad und der Wärmebehandlungszustand des Werkstückmaterials wirken sich auf die Dicke und die Rollneigung der Späne aus. Weicher Stahl bildet dickere Späne als harter Stahl, und harter Stahl neigt weniger zur Rollneigung.

Dünne Späne rollen sich nicht so leicht ein, aber auch weicher Stahl rollt sich nicht so leicht ein, wenn die Spandicke zu groß ist. Die äußere Form des Werkstücks ist ein weiterer wichtiger Faktor.

Geeignete geometrische Parameter der Schneidzone des Werkzeugs sind die gängigste Methode, um die Kontrolle der Spanbildung und die Zuverlässigkeit des Spanbruchs zu verbessern.

Der Spanwinkel ist umgekehrt proportional zur Spandicke und hat einen optimalen Wert für verschiedene zu bearbeitende Werkstoffe; der Hauptfreiflächenwinkel beeinflusst direkt Spandicke und -breite, wobei ein großer Winkel den Spanbruch erleichtert.

Der Radius des Werkzeugspitzenbogens steht im Zusammenhang mit der Spandicke, der Breite und der Richtung des Spanflusses.

Die Feinbearbeitung eignet sich für einen kleineren Radius, während die Grobbearbeitung besser für einen größeren Radius geeignet ist.

Die Breite der Spanbrechernut wird proportional zum Vorschub gewählt - eine schmale Nut für einen kleinen Vorschub und eine breitere für einen großen Vorschub.

Die Tiefe der Spanleitstufe wird umgekehrt zum Vorschub gewählt - eine tiefe für einen kleinen Vorschub und eine flache für einen großen Vorschub.

Die drei Elemente der Schnittparameter definieren den Bereich der Spanabnahme.

Vorschub und Hinterschnitttiefe haben den größten Einfluss auf die Zerspanung, während die Schnittgeschwindigkeit innerhalb des Standardbereichs den geringsten Einfluss hat.

Die Vorschubgeschwindigkeit ist direkt proportional zur Spandicke; die Hinterschnitttiefe ist direkt proportional zur Spandicke; die Schnittgeschwindigkeit ist umgekehrt proportional zur Spandicke. Mit zunehmender Schnittgeschwindigkeit verringert sich der effektive Bereich für die Spanabnahme.

Modern CNC-Werkzeugmaschinen verwenden NC-Editierfunktionen, um die Vorschubgeschwindigkeit periodisch anzupassen, wodurch das erreicht wird, was typischerweise als "programmgesteuerte Zerspanung" bezeichnet wird.

Diese Methode ist sehr zuverlässig bei der Spanabfuhr, aber weniger wirtschaftlich in Bezug auf die Zerspanung. Es wird üblicherweise bei Bearbeitungen eingesetzt, bei denen die Spanabfuhr schwierig ist, wie z. B. beim Drehen von Stirnflächen und tiefen Nuten.

Die Zugabe von Kühlschmierstoff erweitert den effektiven Zerspanungsbereich, was sich besonders dann bemerkbar macht, wenn kleine Vorschubgeschwindigkeiten leicht zu Spankräuselung führen.

Die Verwendung von Hochdruck-Schneidflüssigkeiten zum Brechen und Entfernen von Spänen ist eine effektive Methode bei bestimmten Bearbeitungsprozessen, wie z.B. bei tiefen Bohrungen Bohrenwo Hochdruck-Schneidflüssigkeiten Späne aus dem Schneidbereich austreiben können.

Das Verfahren zur Herstellung streifenförmiger Chips kann in drei Stufen unterteilt werden:

1. Grundlegende Verformungsstufe:

Dies ist die Phase, in der die zu zerspanende Metallschicht beginnt, mit der Schneide des Werkzeugs zu interagieren, was zur Ablösung des Spans vom Werkstückmaterial führt.

2. Curling Deformation Stage:

Dazu gehören das Aufwärtsrollen, das seitliche Rollen und das konische Rollen, das sowohl die A- als auch die B-Richtung umfasst.

3. Zusätzliche Deformations- und Frakturierungsphase.

Aufgrund der unterschiedlichen Werkstoffe und Schnittbedingungen entstehen während des Zerspanungsprozesses die verschiedensten Spanformen.

Die Hauptformen der Späne lassen sich in bandförmige, segmentierte, körnige und fragmentierte Typen einteilen, wie in der Abbildung dargestellt.

1. Bandförmige Chips

Dies ist die häufigste Art von Chips. Die innere Oberfläche ist glatt und die äußere Oberfläche ist flauschig.

Bei der Bearbeitung von duktilen Metallen bildet sich unter den Bedingungen einer geringen Schnittdicke, einer hohen Schnittgeschwindigkeit und eines großen Spanwinkels des Werkzeugs häufig diese Art von Span. Der Zerspanungsprozess ist ausgeglichen, mit geringeren Schwankungen der Schnittkraft, und die bearbeitete Oberfläche weist eine geringere Rauheit auf.

2. Segmentale Chips

Auch bekannt als Quetschspäne. Die äußere Oberfläche ist gezahnt, und die innere Oberfläche weist manchmal Risse auf. Diese Art von Spänen bildet sich häufig, wenn die Schnittgeschwindigkeit niedriger, die Schnittdicke größer und der Spanwinkel des Werkzeugs kleiner ist.

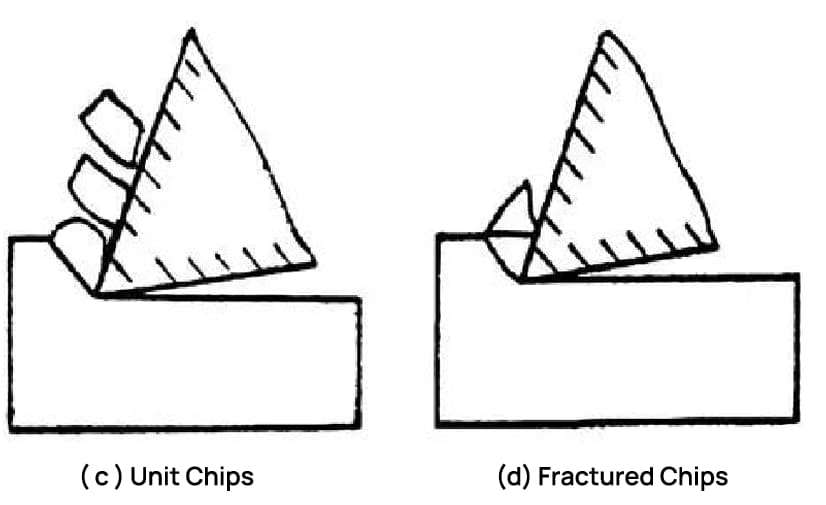

3. Granulierte Chips

Auch bekannt als Einheitsspäne. Wenn bei der Spanbildung die Scherspannung auf der Scherebene die Bruchfestigkeit des Materials übersteigt, dehnt sich der Riss auf die gesamte Oberfläche aus, und die Spaneinheit fällt vom geschnittenen Material ab und bildet körnige Späne, wie in Abbildung C dargestellt.

Die drei oben genannten Arten von Spänen können nur bei der Bearbeitung von duktilen Materialien erzielt werden. Unter ihnen ist der Zerspanungsprozess von bandförmigen Spänen am stabilsten, und die Schwankung der Schnittkraft von Einzelspänen ist am größten.

In der Produktion sind bandförmige Späne am häufigsten anzutreffen, manchmal erhält man auch zerkleinerte Späne, und nur selten sind einzelne Späne zu sehen.

Werden die Bedingungen für zerkleinerte Späne geändert, z. B. durch eine weitere Verringerung des Spanwinkels des Werkzeugs, eine Verringerung der Schnittgeschwindigkeit oder eine Erhöhung der Schnittdicke, können einheitliche Späne erzeugt werden. Umgekehrt können bahnförmige Späne entstehen.

Dies bedeutet, dass die Form des Spans je nach den Schnittbedingungen verändert werden kann. Sobald die Änderungsregel beherrscht wird, können die Verformung, die Form und die Größe des Spans kontrolliert werden, um den Zweck der Spankurve und des Bruchs zu erreichen.

4. Spröde Spanbildung

Diese Art der Spanbildung tritt bei spröden Werkstoffen auf. Die Späne haben eine unregelmäßige Form, was zu einer rauen und ungleichmäßigen bearbeiteten Oberfläche führt.

Bei der Zerspanung werden diese Späne vor dem Bruch nur minimal verformt, was sie von Spänen aus duktilen Werkstoffen unterscheidet.

Die Sprödigkeit ist in erster Linie darauf zurückzuführen, dass die angewandte Spannung die Zuggrenze des Werkstoffs überschreitet. Spröde und harte Werkstoffe wie Gusseisen mit hohem Siliziumgehalt und weißes Gusseisen erzeugen häufig diese Späne, insbesondere wenn die Schnittdicke erheblich ist.

Der Schneidprozess ist instabil, er kann das Werkzeug beschädigen, die Werkzeugmaschine beschädigen und die bereits bearbeitete Oberfläche aufrauen.

Daher sollte dies in der Produktion vermieden werden. Zu den Methoden, um dies zu verhindern, gehören die Verringerung der Schnittdicke, die Bildung von nadel- oder plattenförmigen Spänen und eine angemessene Erhöhung der Schnittgeschwindigkeit, um die Duktilität des Werkstückmaterials zu verbessern.

Dies sind vier typische Arten von Spänen, aber die in der Verarbeitungsanlage gewonnenen Späne haben verschiedene Formen.

Bei modernen Zerspanungsvorgängen haben die Schnittgeschwindigkeit und das Zeitspanvolumen ein hohes Niveau erreicht, was zu harten Schnittbedingungen führt, bei denen oft eine beträchtliche Menge an "inakzeptablen" Spänen anfällt.

Bei der Zerspanung sollten geeignete Maßnahmen ergriffen werden, um das Kräuseln, Fließen und Brechen der Späne zu kontrollieren, so dass "akzeptable" und wohlgeformte Späne entstehen.

Die in der Praxis am häufigsten eingesetzte Methode zur Spankontrolle ist das Schleifen einer Spanbrechernut an der Stirnseite des Werkzeugs oder die Verwendung eines Klemmwerkzeugs. Spanbrecher.