Haben Sie sich schon einmal gefragt, warum manche Schweißnähte halten und andere nicht? Dieser Artikel lüftet die Geheimnisse hinter den Schweißdrähten, ihren Typen und ihrer entscheidenden Rolle bei der Gewährleistung haltbarer Schweißnähte. Erfahren Sie, wie die Wahl des richtigen Schweißdrahtes den Unterschied bei Sicherheit und Festigkeit ausmachen kann.

Sie wissen sicher alle, dass Schweißdrähte ein wesentlicher Bestandteil des elektrischen Schweißens sind.

Sobald die Schweißdrähte angeschlossen sind, kann die Schweißzange ihre Arbeit aufnehmen.

Aber wissen Sie, welches Modell von Schweißdrähten Sie verwenden?

Die Verwendung von Schweißdrähten ist sehr spezifisch.

Die unsachgemäße Verwendung von Schweißdrähten kann die Festigkeit der Schweißung beeinträchtigen, so dass sie mit einem geeigneten Material nachgeschweißt werden muss.

Bei großen Werkstücken kann eine falsche Verwendung von Schweißdrähten zu Rissen an der Schweißstelle führen, die eine Gefahr für Leben und Eigentum darstellen.

Daher ist es wichtig, die Zusammensetzung der Elektrode zu kennen.

Die Elektrode ist mit einem speziellen Material beschichtet, dem sogenannten Elektrodenüberzug.

Diese Art von Elektrode, die als abgeschirmt bezeichnet wird Metallbogen Schweißelektrode, besteht aus zwei Teilen: der Umhüllung und dem Schweißkern.

Der Metalldraht, der von der Umhüllung der Elektrode bedeckt ist, wird als Schweißkern bezeichnet.

Der Schweißkern besteht in der Regel aus Stahl und hat eine bestimmte Länge und einen bestimmten Durchmesser.

Der Schweißkern erfüllt zwei Hauptfunktionen:

Beim Schweißen mit Elektroden stammt ein Teil des Schweißguts aus dem Kernmetall.

Die chemische Zusammensetzung des Schweißkerns hat daher einen erheblichen Einfluss auf die Qualität der Schweißnaht.

Aus diesem Grund muss der als Schweißkern verwendete Stahldraht eine bestimmte Marke und Zusammensetzung aufweisen.

Wenn andere Schmelzschweißverfahren, wie Unterpulverschweißen, automatisches Schweißen, Elektroschlackeschweißen, Schutzgasschweißenoder Gasschweißen als Schweißzusatzwerkstoff verwendet werden, werden sie als Schweißdrähte bezeichnet.

Weiterführende Lektüre: Arten des Schweißens

Die Elektrodenumhüllung ist die Schicht, die auf die Oberfläche des Schweißkerns aufgetragen wird.

Während der SchweißverfahrenDie Beschichtung zersetzt sich und schmilzt, wobei Gase und Schlacke entstehen, die einen mechanischen Schutz, eine metallurgische Behandlung und eine verbesserte Prozessleistung bieten.

Die Zusammensetzung der Beschichtung umfasst Mineralien (z. B. Marmor und Flussspat), Ferrolegierungen und Metallpulver (z. B. Ferromangan und Ferrotitan), organische Stoffe (z. B. Holzmehl und Stärke) und chemische Produkte (z. B. Titan Dioxid und Natriumsilikat).

Die Qualität der Elektrodenumhüllung ist ein entscheidender Faktor für die Qualität der Schweißnaht.

Eine kahle SchweißdrahtOhne Beschichtung ist es schwierig, einen Lichtbogen zu zünden.

Selbst wenn ein Lichtbogen entsteht, brennt er nicht gleichmäßig.

Während des Schweißvorgangs kann das Eindringen von Sauerstoff, Stickstoff und Wasserdampf aus der Luft in die Schweißnaht negative Auswirkungen auf die Schweißnaht haben.

Dies kann zur Bildung von Poren und einer Verschlechterung der mechanischen Eigenschaften bis hin zur Rissbildung führen.

Wenn jedoch die Elektrodenumhüllung während des Schweißens geschmolzen wird, bedeckt die große Menge des erzeugten Gases den Lichtbogen und das Schmelzbad, wodurch die Wechselwirkung zwischen dem geschmolzenen Metall und der Luft verringert wird.

Nach dem Abkühlen bildet die geschmolzene Beschichtung eine Schlackenschicht auf der Schweißoberfläche, die das Schweißgut schützt, den Abkühlungsprozess verlangsamt und das Risiko von Lufteinschlüssen verringert.

Trotz der Schutzmaßnahmen während des Schweißvorgangs gelangt zwangsläufig eine geringe Menge Sauerstoff in das Schmelzbad. Dies kann zur Oxidation des Metalls führen und LegierungselementeVerbrennung der Legierungselemente und verminderte Schweißqualität.

Um dem entgegenzuwirken, werden der Elektrodenbeschichtung Reduktionsmittel wie Mangan, Silizium, Titan und Aluminium zugesetzt, um die im Schmelzbad vorhandenen Oxide zu reduzieren.

Die hohe Temperatur des Lichtbogens kann zum Verdampfen und Verbrennen der Legierungselemente im Schweißgut führen, wodurch sich dessen mechanische Eigenschaften verringern.

Um diesen Verlust auszugleichen, müssen der Schweißnaht durch die Beschichtung geeignete Legierungselemente zugefügt werden, um die mechanischen Eigenschaften der Schweißnaht zu erhalten oder zu verbessern.

Zum Schweißen bestimmter Arten von legierten StählenBei der Herstellung von Schweißnähten ist es außerdem notwendig, die Legierung durch die Beschichtung in die Schweißnaht einzubringen, so dass die Zusammensetzung des Schweißguts der des Grundmetalls ähnelt und seine mechanischen Eigenschaften denen des Grundmetalls entsprechen oder diese sogar übertreffen.

Die Elektrodenbeschichtung hat den zusätzlichen Vorteil, dass sie die Tröpfchenbildung erhöht und Spritzer reduziert.

Der Schmelzpunkt der Elektrodenumhüllung ist etwas niedriger als der des Kerns, aber da sich der Kern in der Mitte des Lichtbogens befindet und eine hohe Temperatur hat, schmilzt er zuerst, gefolgt von der Umhüllung.

Dies führt zu einem geringeren Metallverlust durch Spritzer, einem verbesserten Abschmelzkoeffizienten und einer höheren Schweißproduktivität.

Bisher haben wir über die Zusammensetzung von Schweißdrähten gesprochen. Bei der Auswahl eines Schweißdrahtes ist es wichtig zu wissen, dass es verschiedene Arten von Schweißdrähten gibt.

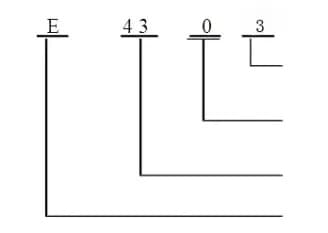

Nehmen wir zum Beispiel eine J422-Elektrode.

Siehst du die Nummer auf der Zeichnung?

Der Schweißdraht J422 ist eine allgemeine Bezeichnung, die der internationalen Norm E4303 entspricht.

Es handelt sich um einen sauren Schweißdraht mit einer Titan-Kalzium-Beschichtung.

Das "J" in J422 steht für eine strukturelle Stahlschweißen und "42" steht für die Zugfestigkeit des Schweißguts, die 42 kg/mm2 beträgt.

Der internationale Standardgrad E4303 kann wie folgt erklärt werden:

Vereinfacht ausgedrückt, entspricht der in China verwendete Schweißdraht J422 dem international verwendeten Schweißdraht E4303.

Nehmen wir ein paar Modelle als Beispiel.

Modell- und Markenvergleich von gängigen Schweißdrähten

| Modell | Marke | Modell | Marke |

| E4303 | J422 | E5003 | T502 |

| E4316 | J426 | E5015 | J507 |

| E5016 | J506 | E6016 | T606 |

| E6015 | J607 | E7015 | 3707 |

Im Folgenden finden Sie eine kurze Zusammenfassung der allgemeinen Auswahlkriterien:

Die Markennamen der gebräuchlichen Schweißdrähte werden von den Herstellern oder der Industrie festgelegt, und die Modelle sind international weithin anerkannt, wobei es eine große Vielfalt an Typen gibt.

Es gibt etwa 300 verschiedene Arten von Schweißdrähten.

Innerhalb desselben Typs werden die verschiedenen Modelle aufgrund ihrer einzigartigen Eigenschaften kategorisiert.

Ein bestimmter Typ von Schweißdraht kann eine oder mehrere Varianten haben.

Es ist üblich, dass Schweißdrähte desselben Typs bei verschiedenen Schweißdrähten unterschiedliche Markennamen tragen.

Zu den gängigen Schweißdrähten gehören hauptsächlich:

(1) Für Konstruktionsteile aus kohlenstoffarmen Stählen werden in der Regel Titan-Kalzium-Schweißdrähte des Typs E4303 (J422) oder E5023 (J502) verwendet.

(2) Für wichtige Strukturteile mit hohen Anforderungen an Plastizität, Zähigkeit und Rissbeständigkeit sollten wasserstoffarme E4315 (J427) oder E5015 (J507) Schweißdrähte verwendet werden.

Bei Verwendung eines Wechselstrom-Schweißgeräts können AC- und DC-Schweißdrähte mit niedrigem Wasserstoffgehalt E4316 (J426) oder E5016 (J506) gewählt werden.

(3) Für dünne Blechteile, die eine schöne und glatte Schweißnahtoberfläche erfordern, werden Schweißdrähte aus Titan E4313 (J421) bevorzugt.

(4) Beim Schweißen von Bauteilen, bei denen Öl, Rost und andere Verschmutzungen nicht entfernt werden können und die ein tiefes Eindringen erfordern, wird Eisenoxid E4320 (J424) als Schweißdraht empfohlen.

(5) Für Bauteile mit vielen senkrechten Schweißnähten können, wenn die Bedingungen es zulassen, spezielle Schweißelektroden für das senkrechte Abwärtsschweißen, wie z. B. E4300 (J420)-Schweißdrähte, gewählt werden.

Dies sind einige der gebräuchlichen Schweißdrähte, die nach ihrem Verwendungszweck unterschieden werden.

Der Durchmesser des Schweißdrahtes richtet sich nach der Dicke der Schweißnaht und wird im Allgemeinen in 2, 2,5, 3,2, 4, 5, 6 mm und andere Größen für den Kern unterteilt.

Die gebräuchlichsten Größen sind 2,5, 3,2 und 4 mm.

Der ungefähre Durchmesser und der Schweißstrom sind wie folgt:

| Durchmesser der Schweißdrähte (mm) | Schweißstrom (A) |

| 1.6 | 25-40 |

| 2 | 40~65 |

| 2.5 | 50~80 |

| 3.2 | 100~130 |

| 4 | 160~210 |

| 5 | 200~270 |

| 6 | 260~500 |

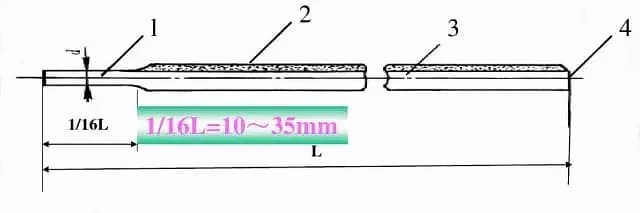

Das Verfahren zur Auswahl des Elektrodendurchmessers in Abhängigkeit von der Dicke des Schweißstücks ist wie folgt:

(1) Wenn die Dicke der Schweißnaht kleiner oder gleich 4 mm ist, sollte der Durchmesser der ausgewählten Elektrode die Dicke der Schweißnaht nicht überschreiten.

(2) Bei Schweißstücken mit einer Dicke von 4 mm bis 12 mm sollte der Durchmesser der Elektrode zwischen 3 mm und 4 mm liegen.

(3) Wenn die Dicke der Schweißnaht mehr als 12 mm beträgt, sollte der Durchmesser des Schweißdrahtes mindestens 4 mm betragen.

Ein Beispiel: Baustahl wird mit "J XXX" bezeichnet, wobei "J" für eine Struktur steht. Stahlschweißen Stab und die dritte Zahl steht für die Beschichtungsart und die Schweißstromanforderungen. Die erste und zweite Zahl geben die Zugfestigkeit des Schweißguts an.

J507

Der Typ des Schweißdrahtes wird auf der Grundlage der einschlägigen nationalen und internationalen Normen bestimmt. Bei Baustahl kennzeichnet der Buchstabe "E" den Schweißdraht. Die erste und zweite Ziffer geben die Mindestzugfestigkeit des aufgetragenen Metalls an, während die dritte Ziffer die Schweißposition der Elektrode angibt. Die dritte und vierte Ziffer geben die Art des Schweißstroms und der verwendeten Beschichtung an.

E4315:

Zu den gängigen Baustahlelektroden gehören J421, J422, J423, J424, J506 und J507. Die Schweißdrähte der Serie E43 können zum Beispiel zum Schweißen von kohlenstoffarmen Stählen wie 20Mn und Q235 oder Stähle mit einer Zugfestigkeit von etwa 400MPa. Die Schweißdrähte der Serie E50 können zum Schweißen von 16Mn, 16Mng und anderen Stählen mit einer Zugfestigkeit von 500MPa verwendet werden (1MPa entspricht ungefähr einer Kraft von 10kg).

Hier ist ein Beispiel.

Nehmen wir nun Q235 als Beispiel und diskutieren wir, wie man einen 5 mm dick Stahl. (Hinweis: Die Antworten auf die folgenden Fragen sind im Artikel zu finden).

Q235 ist ein kohlenstoffarmer Stahl mit einem Streckgrenze von 235 Mpa und eine Zugfestigkeit von 370-500 Mpa.

Für dieses Material können wir Schweißdrähte der Serie E43 wählen. Da die Anforderungen an das Werkstück nicht hoch sind, können wir E430 oder E431 für das Schweißen in allen Lagen verwenden.

Außerdem wird kohlenstoffarmer Stahl durch 3 Titan-Kalzium-Beschichtungen symbolisiert.

Für 5 mm dicke Materialien beträgt der empfohlene Elektrodendurchmesser 3,2 mm.

Für Schweißdrähte mit einem Durchmesser von 3,2 mm beträgt der empfohlene Strom 100-130 A.

Zusammenfassend lässt sich sagen, dass wir für das Schweißen von 5 mm dickem Q235-Stahl E4303-Schweißdrähte mit einem Durchmesser von 3,2 mm und einer Stromstärke von etwa 110 A verwenden sollten.

Der Einfachheit halber habe ich ein einfaches Formular zur Verfügung gestellt, dem Sie folgen können, wenn Sie die oben dargestellten Informationen verstanden haben.

Schweißen zwischen den gleichen metallische Werkstoffe

| Stahlsorte | Garde | Modell | Bemerkungen |

|---|---|---|---|

| Q235,10,20 | J422 | E4303 | J422 wird für allgemeine Strukturen mit komplexer Form und großer Steifigkeit verwendet. |

| J426 | E4316 | J426 und J427 werden für dicke Schweißnähte verwendet; | |

| J427 | E4315 | J426 und J427 werden für Q235-C und Q235D verwendet. | |

| 20R; 20g | J426 | E4316 | |

| J427 | E4315 | ||

| 16MnR | J502 | E5003 | Im Allgemeinen werden die ersten drei Typen von Schweißdrähten gewählt. Wenn die Anforderungen an die Zähigkeit der Schweißnaht hoch sind, können die letzten beiden Typen von Schweißdrähten gewählt werden. |

| J506 | E5016 | ||

| J507 | E5015 | ||

| J506R | E5016-G | ||

| J507R | E5015-G | ||

| 15MnVR | J506R | E5016-G | Bei großen Blechdicken können die ersten beiden Schweißdrähte gewählt werden. |

| J507R | E5015-G | ||

| J556 | E5516-G | ||

| J557 | E5515-G | ||

| 15MnVNR | J556 | E5516-G | Im Allgemeinen werden die ersten drei Typen von Schweißdrähten gewählt. Wenn die strukturelle Steifigkeit gering und die Anforderungen an die Festigkeit hoch sind, können die letzten beiden Arten von Schweißdrähten gewählt werden. |

| J557 | E5515-G | ||

| J557MoV | E5515-G | ||

| J606 | E6016-D1 | ||

| J607 | E6015-D1 | ||

| 18MnMoNbR | J606 | E6016-D1 | Große starre, dicke Bleche können mit einem Schweißdraht mit extrem niedrigem Gasgehalt und hoher Zähigkeit oder einem Schweißdraht mit Ni verwendet werden; |

| J607 | E6015-D1 | Vorwärmen 150~250 ℃ vor dem Schweißen, und führen 250~350 ℃ Nachwärmebehandlung unmittelbar nach dem Schweißen oder wenn das Schweißen unterbrochen wird, und führen Spannungsarmglühen nach dem Schweißen. | |

| J606RH | E6016-G | ||

| J607RH | E6015-G | ||

| J607Ni | E6015-G | ||

| 13MnNiMoNbR | J606 | E6016-D1 | Vor dem Schweißen 150~200 ℃ vorwärmen und nach dem Schweißen eine Stickstoffeliminierung bei 350~400 ℃ durchführen. |

| J607 | E6015-D1 | ||

| J607Ni | E6015-G | ||

| 07MnCrMoVR | J606RH | E6016-G | |

| J607RH | E6015-G | ||

| 15CrMoR 14CrMoR | R302 | E5503-B2 | Vorwärmen 160~200 ℃ vor dem Schweißen, und führen 675~705 ℃ Anlassen Behandlung nach dem Schweißen. |

| R307 | E5515-B2 | R302 wird hauptsächlich für das Deckschweißen verwendet. | |

| 12Cr1MoV | R312 | E5503-B2-V | Vorwärmen 250~300 ℃ vor dem Schweißen, und führen 715~745 ℃ Anlassen Behandlung nach dem Schweißen. |

| R317 | E5515-B2-V | R312 wird hauptsächlich für das Deckschweißen verwendet. | |

| 12Cr2Mo1 | R402 | E6000-B3 | Vorwärmen 160~200 ℃ vor dem Schweißen, und 675~705 ℃ Anlassen Behandlung nach dem Schweißen. |

| R407 | E6015-B3 | R402 wird hauptsächlich für das Deckschweißen verwendet. | |

| 16MnDR | J506RH | E5016-G | Das Anlassen bei 600~650 ℃ nach dem Schweißen kann die Sprödbruchneigung von Schweißprodukten aus Niedrigtemperaturstahl durch Beseitigung der Schweißspannung verringern. |

| J507RH | E5015-G | ||

| J507NiTiB | E5015-G | ||

| W507 | E5015-G | ||

| 15MnNiDR 09MnNiDR | W607 | E5015-G | |

| W607H | E5515-C1 | ||

| 09Mn2VDR 09MnTiCuReDR | W707 | E5015-G | |

| W707Ni | E5515-C1 | ||

| OCr18Ni9 | A102 | E308-16 | |

| A102A | E308-17 | ||

| A107 | E308-15 | ||

| 00Cr19nl10 0Cr18Ni10Ti 0Cr18Ni11Nb 1Cr18Ni9Ti | A002 | E308L-16 | |

| A002A | E308L-17 | ||

| A002Mo | E308MoL-16 | ||

| A132 | E347-16 | ||

| A132A | E347-17 | ||

| A137 | E347-15 | ||

| 0Cr17Ni12Mo2 | A202 | E316-16 | |

| A207 | E316-15 | ||

| A212 | E318-16 | ||

| 0Cr19Ni13Mo3 | A242 | E317-16 | |

| 0Cr18Ni12Mo2Ti | A212 | E318-16 | |

| 00Cr17Ni14Mo2 | A002 | E316L-16 | |

| A022L | |||

| 00Cr19Ni13Mo3 | A032 | E317MoCuL-16 | |

| 00Cr18Ni5Mo3Si2 | A022Si | E316L-16 | |

| 0Cr13 0Cr13A1 | G202 | E410-16 | Wenn die ersten drei Arten von Schweißdrähten verwendet werden, muss die Schweißnaht bei einer Temperatur von über 300 °C vorgewärmt und nach dem Schweißen bei 700 °C angelassen und langsam abgekühlt werden. |

| G207 | E410-15 | ||

| G217 | E410-15 | ||

| A107 | E308-15 | ||

| A207 | E316-15 | ||

| A407 | E310-15 |

Schweißdrähte werden für das Schweißen verschiedener Stahlsorten empfohlen

| Gemeinsame Stahlsorte | Klasse | Modell |

|---|---|---|

| Q235-A+16Mn | J422 | E4303 |

| 20, 20R+16Mn, 16MnRC | J427 J507 | E4315 E5015 |

| Q235-A+18MnMoNbR | J427 J507 | E4315 E5015 |

| 16MnR+18MnMoNbR | J507 | E5015 |

| Q235A+15CrMo | J427 | E4315 |

| 16MnR+15CrMo,20, 20R, 16Mn+12Cr1MoV | J507 | E5015 |

| Q235A+OCr18Ni10Ti 20R+0Cr18Ni10Ti 16MnR+0Cr18Ni10T | A302 A307 A062 | E309-16 |

| E309-15 | ||

| E309L-16 | ||

| Q235A+0Cr17Ni12Mo2 20R+0Cr17Ni12Mo2 16MnR+0Cr17Ni12Mo2 | A312 A317 A042 | E309M0-16 |

| E309M0-15 | ||

| E309MoL-16 | ||

| Q235A, 20R,16MnR+00Cr17Ni14Mo2 | A312 A317 A042 | E309M0-16 |

| E309M0-15 | ||

| E309MoE-16 |