Haben Sie sich jemals mit der Wahl der richtigen Laserschneiddüse für Ihr Projekt schwer getan? Die Auswahl der optimalen Düse ist entscheidend für saubere, präzise Schnitte und maximale Effizienz. In diesem Artikel gehen wir auf die wichtigsten Faktoren ein, die bei dieser Entscheidung zu berücksichtigen sind, und geben Ihnen Expertenwissen an die Hand, damit Sie eine fundierte Wahl treffen können. Entdecken Sie, wie die richtige Düse Ihre Laserschneidergebnisse auf ein neues Niveau heben kann.

Im Bereich des Laserschneidens sind Effizienz und Qualität des Schnitts von größter Bedeutung. Eine oft übersehene, aber entscheidende Komponente in diesem Prozess ist die Laserschneiddüse. Trotz ihrer kleinen und unscheinbaren Erscheinung spielt die Düse eine entscheidende Rolle bei der Gewährleistung einer optimalen Leistung. Dieser Artikel befasst sich mit der Bedeutung der Auswahl der richtigen Düse und bietet Einblicke in eine fundierte Auswahl.

Die Laserschneiddüse erfüllt mehrere wichtige Funktionen:

Die Qualität der in einem Laserschneidkopf verwendeten Düse hat einen erheblichen Einfluss auf die Leistung und die erzielten Ergebnisse. Mehrere Schlüsselfaktoren werden direkt durch das Material und die Präzision der Düse beeinflusst:

Eine hochwertige Düse erfüllt entscheidende Funktionen:

Die Qualität der Düse hat daher einen direkten Einfluss auf die Lebensdauer des Schneidkopfes und die Schnittqualität des Werkstücks.

Die vom Erstausrüster (OEM) des Schneidkopfes gelieferten Düsen haben in der Regel einen hohen Preis. Dies hat zu einer starken Nachfrage nach erschwinglicheren Düsen von Drittanbietern geführt, die jedoch nicht alle über die nötigen Produktionskapazitäten verfügen, um Düsen herzustellen, die der Qualität und Präzision der OEM-Verbrauchsmaterialien entsprechen. Da die Preise für Faserlaserschneider in den letzten Jahren wettbewerbsfähiger geworden sind, ist auch der Preisdruck auf Zubehör wie Düsen gestiegen.

Das Streben nach dem niedrigstmöglichen Preis bei gleichzeitiger Vernachlässigung von Qualitätsaspekten bei kritischen Komponenten wie Düsen ist wahrscheinlich kontraproduktiv. Die Verwendung minderwertiger Düsen erhöht das Risiko von:

Die Auswahl und Wartung von Düsen in Laserschneidmaschinen sind entscheidend für die Gewährleistung einer optimalen Leistung und Präzision. Eine unsachgemäße Auswahl oder mangelhafte Wartung von Düsen kann verschiedene negative Folgen haben, die sich erheblich auf den Schneidprozess und die Qualität des Endprodukts auswirken. Hier sind die wichtigsten Folgen:

Düsen spielen eine entscheidende Rolle, wenn es darum geht, den Laserstrahl und das Hilfsgas auf den Schneidbereich zu lenken. Ist das Düsendesign nicht geeignet oder wird es nicht gut gewartet, kann die Präzision des Laserstrahls beeinträchtigt werden. Dies kann zu Ungenauigkeiten in der Schneidbahn führen, was wiederum Teile zur Folge hat, die nicht den erforderlichen Spezifikationen entsprechen.

Das Hilfsgas, in der Regel Sauerstoff oder Stickstoff, ist für den Schneidprozess unerlässlich, da es hilft, geschmolzenes Material aus dem Schnitt zu entfernen und Oxidation zu verhindern. Eine falsch gewählte Düse kann die Gasdurchflussrate einschränken, was zu einer unzureichenden Gaszufuhr an der Schneidstelle führt. Dies kann eine schlechte Schnittqualität und eine verstärkte Krätzebildung an den Kanten des geschnittenen Materials verursachen.

Die Düse muss einen stabilen und gerichteten Luftstrom gewährleisten, um einen sauberen und präzisen Schnitt zu erzielen. Wenn die Düse nicht richtig konstruiert oder beschädigt ist, kann der Luftstrom turbulent und instabil werden. Diese Instabilität kann den Schneidprozess stören, was zu unregelmäßigen Schnitten und erhöhter Rauheit an den Schnittkanten führt.

Der Laserschneidprozess beruht auf dem effizienten Schmelzen und Abtragen von Material. Eine ungeeignete Düsenauswahl kann die Fähigkeit des Lasers beeinträchtigen, das Material genau zu fokussieren, was zu einem ineffizienten Schmelzen führt. Diese Ineffizienz kann zu unvollständigen Schnitten führen, insbesondere bei dickeren Materialien, wodurch es schwierig oder sogar unmöglich wird, die gewünschte Schnitttiefe zu erreichen.

Wenn die Düse das Hilfsgas nicht richtig leitet, können sich um den Schneidbereich herum geschmolzene Ablagerungen ansammeln. Diese Ablagerungen können an der Oberfläche des Materials haften bleiben, was zu Defekten führt und zusätzliche Nachbearbeitungen zur Reinigung erfordert. Übermäßig viele geschmolzene Ablagerungen können auch die Düse und andere Komponenten der Laserschneidmaschine beschädigen.

Dickere Materialien erfordern präzise und leistungsstarke Laserschneidfunktionen. Eine falsch gewählte Düse kann die Fähigkeit des Lasers beeinträchtigen, dickeres Material zu durchdringen und effektiv zu schneiden. Dies kann zu unvollständigen Schnitten, erhöhtem Verschleiß an der Laserschneidmaschine und potenziellen Schäden am bearbeiteten Material führen.

Auswahl einer zu großen Düse

Auswahl einer zu kleinen Düse

Bei der Blechbearbeitung, insbesondere beim Laserschneiden und ähnlichen Anwendungen, spielt das Düsendesign eine entscheidende Rolle bei der Bestimmung der Effizienz und Qualität des Schneidprozesses. Es gibt hauptsächlich zwei Arten von Düsenkonstruktionen, die auf der Gasdurchflussrate basieren:

1. Langsamlaufende Düse

Eine Niedergeschwindigkeitsdüse zeichnet sich durch einen Gasdurchsatz aus, der geringer ist als die Schallgeschwindigkeit. Diese Düsen werden in der Regel bei Anwendungen eingesetzt, bei denen hohe Präzision und Kontrolle über den Schneidprozess erforderlich sind. Aufgrund der geringeren Gasgeschwindigkeit sind sie jedoch beim Schneiden dickerer oder zähflüssigerer Materialien möglicherweise nicht so effektiv.

2. Hochgeschwindigkeitsdüse

Eine Hochgeschwindigkeitsdüse arbeitet mit einem Gasdurchsatz, der nahe der Schallgeschwindigkeit liegt. Das Funktionsprinzip einer Hochgeschwindigkeitsdüse ist mit dem Auslassmechanismus einer Rakete oder eines Düsentriebwerks vergleichbar, bei dem das Gas beschleunigt wird, wenn es die Düse durchläuft. Dieser Beschleunigungseffekt erhöht die Schneidleistung, insbesondere bei zähflüssigen Materialien, indem er einen konzentrierteren und stärkeren Gasstrahl erzeugt.

Mehrere Faktoren beeinflussen die Leistung sowohl von Niedergeschwindigkeits- als auch von Hochgeschwindigkeitsdüsen:

Der Gasdruck im Schneidkopfhohlraum ist entscheidend. Ein höherer Gasdruck kann die Schneidgeschwindigkeit und -qualität verbessern, indem er einen gezielteren und stärkeren Gasstrahl gewährleistet.

Der Durchmesser der Düse beeinflusst die Durchflussmenge und die Konzentration des Gasstrahls. Ein kleinerer Durchmesser kann einen konzentrierteren Strahl erzeugen, was für das Präzisionsschneiden von Vorteil ist, während ein größerer Durchmesser für das Schneiden dickerer Materialien verwendet werden kann.

Die innere Form der Düse bestimmt, wie das Gas gelenkt und beschleunigt wird. Eine gut durchdachte Innenform kann Turbulenzen minimieren und die Effizienz des Gasflusses maximieren.

Auch die Form des Düsenauslasses spielt beim Schneiden eine wichtige Rolle. Ein richtig geformter Auslass kann einen gleichmäßigen Gasfluss gewährleisten und die Gefahr von Unregelmäßigkeiten im Schnitt verringern.

Das Laserschneiden gilt heute als eine der effizientesten, hochwertigsten und präzisesten Methoden der Metallbearbeitung. Verschiedene Faktoren beeinflussen das Laserschneiden, und die Düse ist einer von ihnen. Die Auswahl der richtigen Düse beim Schneiden verschiedener Materialien kann die Bearbeitung vereinfachen. Aber wie wählt man die richtige Düse aus? Werfen wir heute einen Blick darauf.

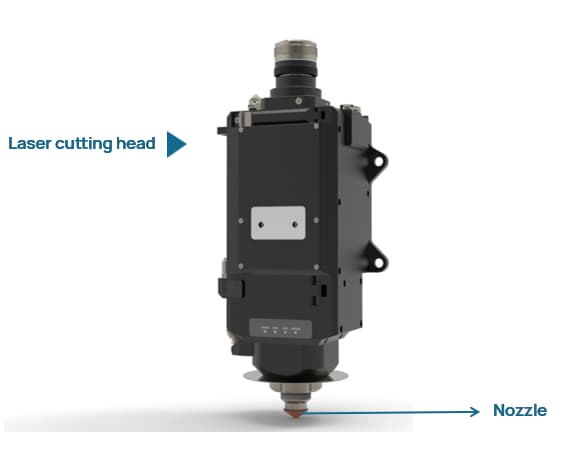

Die Düse, die auch als Kupferdüse bezeichnet wird, ist eine der wichtigsten Komponenten beim Laserschneiden. Sie befindet sich am unteren Ende des Schneidkopfs und sowohl der Laserstrahl als auch das Hilfsgas wirken durch die Düse auf das Schneidmaterial ein. Die Hauptfunktion der Düse besteht darin, das Hilfsgas zu sammeln und einen hohen Druck zu erzeugen, der es auf die Oberfläche und in die Schnittfuge des Schneidmaterials freisetzt. Dadurch wird das während des Schneidprozesses geschmolzene und verdampfte Ausgangsmaterial weggeblasen und eine saubere Schnittfuge hinterlassen. Gleichzeitig wird verhindert, dass Verunreinigungen wie geschmolzene Schlacke und Staub wieder nach oben gelangen, wodurch die innere Linse geschützt wird.

Um bessere Schnitte zu erzielen, muss die Konzentrizität des Laserstrahls und der Düsenmitte kontrolliert werden, was einer der wichtigsten Faktoren für die Schnittqualität ist. Daher muss die Düse koaxial zum Laserstrahl ausgerichtet sein, um bessere Schnittflächen zu erhalten.

Wenn das Zentrum der Düse und das Zentrum des Laserstrahls nicht koaxial sind, hat dies folgende Auswirkungen auf die Schnittqualität:

Um bessere Schnitte zu erzielen, muss die Konzentrizität des Laserstrahls und der Düsenmitte kontrolliert werden, was einer der wichtigsten Faktoren für die Schnittqualität ist. Daher muss die Düse koaxial zum Laserstrahl ausgerichtet sein, um bessere Schnittflächen zu erhalten.

Um zu überprüfen, ob der Laserstrahl und die Düse koaxial sind, sind die folgenden Prüfschritte erforderlich:

Befindet sich das Loch in der Mitte des Kreises, sind Laserstrahl und Düse koaxial, und es ist keine Justierung erforderlich. Befindet sich das Loch nicht in der Kreismitte oder ist das Loch nicht zu sehen (der Laserstrahl trifft auf die Innenwand der Düse), müssen Sie die Einstellschraube am Laserschneidkopf justieren. Wiederholen Sie die Schritte 1-3, bis das Laserloch mit der Mitte der Düse übereinstimmt.

Einschichtdüsen zeichnen sich durch relativ langsame Gasflussgeschwindigkeiten aus. Sie werden in der Regel zum Schneiden von Metallen wie Edelstahl, Aluminiumlegierungen und Kupfer verwendet. Bei diesen Düsen wird in der Regel Stickstoff als Hilfsgas verwendet. Der langsamere Gasfluss ist für diese Materialien geeignet, da er saubere Schnitte ohne übermäßige Oxidation ermöglicht.

Doppelschichtdüsen hingegen haben höhere Gasflussgeschwindigkeiten und eignen sich daher für Hochgeschwindigkeitsschneidanwendungen. Sie werden häufig zum Schneiden von Kohlenstoffstahl eingesetzt und verwenden im Allgemeinen Sauerstoff als Hilfsgas. Der Hochgeschwindigkeitsgasstrom erhöht die Schneidleistung, führt aber auch dazu, dass die Schnittfläche durch Oxidation schwarz wird.

Die Größe der Düsenöffnung ist von entscheidender Bedeutung, da sie die Geschwindigkeit des Gasflusses bestimmt, der auf das Schneidmaterial einwirkt, was sich wiederum auf den Abtrag des geschmolzenen Materials auswirkt. Hier sind einige wichtige Punkte zu beachten:

Düsen werden in der Regel aus zwei Materialien hergestellt:

Die Öffnungsgröße der Düse bestimmt den Gasdurchsatz und die Form des Gasfeldes. Die Empfehlungen auf der Grundlage der Materialstärke lauten wie folgt:

Es gibt verschiedene Arten von Düsen, die häufig in industriellen Anwendungen eingesetzt werden. Hier sind einige der gebräuchlichsten:

Einschichtige Düse - S

Merkmale: Konische Innenwand mit hohem Gasdurchsatz für das Schlackenblasen.

Zweck: Schmelzschneiden von Materialien wie rostfreiem Stahl und Aluminiumplatte.

Doppellagige Düse - D

Merkmale: Doppellagige Verbunddüse mit zusätzlichem Innenkern auf der Basis einer einlagigen Düse.

Zweck: Doppellagig 2.0 oder größer für das Sandschneiden von Kohlenstoffstahl

Doppellagige Hochgeschwindigkeitsdüse - E

Merkmale: Die Düse hat eine spitze Form, und die drei Löcher am Rand des inneren Kerns sind größer als die einer normalen zweischichtigen Düse.

Zweck: Es wird hauptsächlich für leistungsstarkes, schnelles und hochwertiges Schneiden von Kohlenstoffstahl bis zu einer Dicke von 20 mm mit einer glatten und glänzenden Oberfläche verwendet.

Hochgeschwindigkeits-Einzellagendüse - SP

Merkmale: Die Düse hat eine spitze Form mit einer konischen Innenwand, die ein gestuftes Design aufweist.

Zweck: Es wird hauptsächlich für das Hochleistungs-Hochgeschwindigkeitsschneiden von Kohlenstoffstahl mit einer Dicke von mehr als 20 mm verwendet, was zu einer glatten und glänzenden Oberfläche führt. Es ist auch für sauerstofffokussierende Schneidanwendungen geeignet.

Hochgeschwindigkeits-Einzellagendüse - SD

Merkmale: Die Düse hat eine spitze Form mit einer konischen Innenwand und einer größeren Düsenöffnungsfläche.

Zweck: Es wird hauptsächlich für das Hochgeschwindigkeitsschneiden von Kohlenstoffstahl mit einer Dicke von über 20 mm verwendet, was zu einer glatten und stabilen Schnittleistung mit besserer Schnittqualität führt.

Boost-Düse - B

Merkmale: Im Vergleich zu einer einschichtigen Düse hat die Düse eine Stufenschicht an der Düsenöffnung.

Zweck: Es kann zum Hochleistungsschneiden von rostfreiem Stahl und Kohlenstoffstahl mit Stickstoff oder Druckluft bei niedrigem Druck verwendet werden.

Für einen BLT 12kW Laserschneidkopf muss der Brennpunkt kalibriert werden, wenn er mit verschiedenen Düsen kombiniert wird. Hier sind die empfohlenen Brennpunkte für verschiedene Düsen:

Die korrekte Installation und Kalibrierung der Düse ist entscheidend für eine optimale Leistung und Schnittqualität. Eine falsche Installation oder Kalibrierung kann zu schlechten Schneidergebnissen, erhöhtem Verschleiß der Maschine und möglichen Schäden am Werkstück führen. Befolgen Sie stets die Richtlinien und Empfehlungen des Herstellers für den Einbau und die Kalibrierung der Düse, um die besten Ergebnisse zu erzielen.

Bei der Auswahl von Düsen für das Laserschneiden von Kohlenstoffstahl mit Sauerstoff sind die Leistung des Lasers und die Materialstärke entscheidende Faktoren. Nachfolgend finden Sie die empfohlenen Düsen auf der Grundlage der Laserleistung und der Materialdicke:

| Laser | Schnittdicke (Blankschneiden von Kohlenstoffstahl mit Sauerstoff) | Vorgeschlagene Düse |

|---|---|---|

| Laser mit niedriger Leistung (≤6000W) | 16-20mm | 1.4D-1.6D allgemeine konische Düse |

| Laser mit hoher Leistung (≥6000W, mit Raycus 12kW als Beispiel) | 3-12mm | 1.2E Zweischicht-Hochgeschwindigkeitsdüse |

| 12-14mm | 1.2B-1.4E Zweischicht-Hochgeschwindigkeitsdüse | |

| 16-20mm | 1.4E-1.6E Zweischicht-Hochgeschwindigkeitsdüse | |

| 22-35mm | Einschichtige Hochgeschwindigkeitsdüse SP1.4-SP1.8 oder 1.4E-1.8E Zweischicht-Hochgeschwindigkeitsdüse | |

| 35-40mm | Einschichtige Hochgeschwindigkeitsdüse SP1.6-SP1.8 oder 1.6E-1.8E Zweischicht-Hochgeschwindigkeitsdüse |

Die Qualität der auf dem Markt erhältlichen Düsen kann sehr unterschiedlich sein. Es wird empfohlen, die Düsen sorgfältig nach den oben genannten Spezifikationen zu unterscheiden und über seriöse und regelmäßige Kanäle zu kaufen, um eine optimale Leistung und Schnittqualität zu gewährleisten.

Wenn Sie sich an diese Empfehlungen halten, können Sie mit der Lasertechnologie effiziente und qualitativ hochwertige Schneidergebnisse für Kohlenstoffstahl erzielen.

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Es gibt verschiedene Arten von Laserschneiddüsen, die jeweils für bestimmte Anwendungen und Materialien ausgelegt sind. Einschichtige Düsen haben einen einfachen Aufbau und werden in der Regel zum Schneiden von Materialien mit einer Dicke von weniger als 6 mm verwendet, z. B. Edelstahl, Aluminiumlegierungen, Kupfer und Messing. Diese Düsen verwenden häufig Stickstoff als Hilfsgas, um eine gute Schnittqualität und glatte Kanten zu erzielen und gleichzeitig die Oxidation des Materials zu verhindern. Sie sind ideal für Anwendungen, bei denen präzise, saubere Schnitte erforderlich sind, z. B. beim Schneiden dünner Bleche und komplexer Muster.

Zweischichtdüsen haben eine komplexere Struktur, einschließlich einer Schutzschicht, und werden zum Schneiden dickerer Materialien verwendet, in der Regel mehr als 6 mm, wie Kohlenstoffstahl, Titan, Kupfer und Messing. Diese Düsen verwenden im Allgemeinen Sauerstoff als Hilfsgas für das oxidative Schneiden. Sie eignen sich für Anwendungen, die eine hohe Präzision und glatte Kanten erfordern, wie in der Automobil- und Luftfahrtindustrie, und für das Schneiden von dicken Metallen mit komplexen Designs.

Düsen können auch nach ihrer Form klassifiziert werden: parallel, konvergent und konisch. Die Form beeinflusst die Richtung und den Druck des Luftstroms, was sich wiederum auf die Schnittqualität und Effizienz auswirkt. Runde Kupferdüsen sind ein weiterer Typ, der sich ideal zum Schneiden dickerer Materialien und für allgemeine Schneidaufgaben eignet. Sie sorgen für einen gleichmäßigen Gasfluss, der das beim Schneiden entstehende geschmolzene Material effektiv entfernt.

Der Durchmesser der Düse ist entscheidend und bestimmt die Form des in die Schnittfuge eintretenden Luftstroms und den Bereich der Gasdiffusion. Düsen mit kleinem Durchmesser (0,8-1,5 mm) sind ideal für das Schneiden dünner Materialien, Düsen mit mittlerem Durchmesser (1,5-3,0 mm) eignen sich für allgemeine Schneidaufgaben, und Düsen mit großem Durchmesser (2,5 mm und mehr) werden zum Schneiden dickerer Materialien verwendet.

Die Länge der Düse wirkt sich auf die Gasinjektionsgeschwindigkeit und die Schneidgeschwindigkeit aus, wobei längere Düsen zwar die Gasinjektionsgeschwindigkeit erhöhen, aber auch verschleißanfälliger sind. Die Auswahl der Düse hängt auch von der Laserleistung ab, wobei für das Schneiden verschiedener Materialien spezifische Empfehlungen für Laserleistungen unter und über 6000 W gelten.

Insgesamt hängt die Wahl der Laserschneiddüse von der Materialstärke, der gewünschten Schnittqualität und den spezifischen Anwendungsanforderungen ab. Eine ordnungsgemäße Wartung, einschließlich des Polierens der Oberfläche und der Gewährleistung eines hochpräzisen Rundlaufs, ist für eine optimale Leistung und Langlebigkeit der Düsen unerlässlich.

Bei der Wahl der richtigen Düse zum Schneiden unterschiedlicher Materialstärken müssen Sie mehrere Faktoren berücksichtigen, darunter Düsengröße, Materialtyp, Laserleistung, Düsenmaterial und spezifische Schneidanforderungen. Für dünne Bleche (weniger als 3 mm) wird ein kleinerer Düsendurchmesser von 0,8 bis 1,5 mm empfohlen, da er eine schnellere Gasdurchflussrate und glattere Schnittkanten ermöglicht. Für Bleche mittlerer Dicke (3 mm bis 10 mm) ist ein Düsendurchmesser von 1,5 bis 3,0 mm im Allgemeinen geeignet, da er einen ausreichenden Gasfluss ohne Schlackenbildung gewährleistet. Bei dicken Blechen (mehr als 10 mm) ist ein größerer Düsendurchmesser von 2 mm oder mehr erforderlich, um einen ausreichenden Gasfluss und Druck zu gewährleisten.

Auch das Material der Düse spielt eine entscheidende Rolle; Kupferdüsen werden aufgrund ihrer besseren Wärmeleitfähigkeit im Vergleich zu Messing oft bevorzugt. Hochpräzise konzentrische Düsen sind wichtig für die Aufrechterhaltung der Schnittgenauigkeit, wobei eine Konzentrizität von 0,03 mm für Düsen über 1 mm und 0,02 mm für Düsen unter 1 mm empfohlen wird.

Darüber hinaus hängt die Art der Düse vom verwendeten Hilfsgas ab; Einschichtdüsen werden in der Regel mit Stickstoff für Materialien wie Edelstahl, Aluminium und Messing verwendet, während Zweischichtdüsen mit Sauerstoff zum Schneiden von Kohlenstoffstahl eingesetzt werden.

Die Düsenhöhe, d. h. der Abstand zwischen der Düse und dem Werkstück, sollte beim Schneiden im Bereich von 0,7-1,2 mm und beim Stanzen etwas höher (3,5-4 mm) gehalten werden, um zu verhindern, dass Spritzer die Fokussierlinse verschmutzen.

Die Laserleistung ist ein weiterer kritischer Faktor; für Laserleistungen ≤6000W eignen sich zweischichtige Düsen mit Durchmessern von S1.0-5.0 zum Schneiden von Kohlenstoffstahl, während für Edelstahl einschichtige Düsen verwendet werden. Bei höheren Laserleistungen (≥6000W) werden für Kohlenstoffstahl zweischichtige Hochgeschwindigkeitsdüsen oder einschichtige Fächerdüsen mit Durchmessern von D1,2-1,8 empfohlen.

Eine glatte Düsenoberfläche mit guter Antioxidationsbehandlung kann das Anhaften von Schmelze beim Schneiden verringern und die Lebensdauer der Düse verlängern. Unter Berücksichtigung dieser Kriterien können Sie die geeignete Düse auswählen, um die Schneidqualität, die Effizienz und die Langlebigkeit Ihrer Laserschneidanlage zu optimieren.

Die Düse beim Laserschneiden beeinflusst die Qualität des Schnitts durch mehrere Schlüsselfaktoren erheblich. Erstens spielt der Düsendurchmesser eine entscheidende Rolle. Kleinere Durchmesser führen zu einem engeren Strahlfokus und einer höheren Gasgeschwindigkeit, was ideal ist, um dünne Materialien mit hoher Präzision zu schneiden, Krätzebildung zu vermeiden und saubere Kanten zu gewährleisten. Umgekehrt eignen sich größere Düsendurchmesser für dickere Materialien, da sie einen breiteren Schnittspalt erzeugen und den Abtransport von geschmolzenem Material erleichtern.

Die Ausrichtung bzw. Koaxialität zwischen der Düse und dem Laserstrahl ist für einen gleichmäßigen Gasfluss unerlässlich. Eine fehlerhafte Ausrichtung kann zu einer ungleichmäßigen Gasverteilung führen, was insbesondere bei dicken Materialien und scharfen Ecken zu Schmelzflecken und schlechter Schnittqualität führt. Auch der Abstand zwischen der Düsenspitze und der Materialoberfläche wirkt sich auf die Schnittqualität aus. Die Einhaltung eines optimalen Abstands gewährleistet einen stabilen Gasfluss; ein zu geringer Abstand kann zu Kollisionen führen, während ein zu großer Abstand zu Gasdiffusion und Schneidrückständen führt.

Die Düsenhöhe muss sorgfältig kontrolliert werden, um Kollisionen zu vermeiden und einen effektiven Gasfluss zu gewährleisten. Bei einer zu geringen Höhe besteht die Gefahr, dass die Düse beschädigt wird, während bei einer zu großen Höhe der Gasdruck abnimmt und die Schnittqualität beeinträchtigt wird. Eine regelmäßige Wartung zur Vermeidung von Düsenverformungen ist von entscheidender Bedeutung, da verformte Düsen die Koaxialität mit dem Laserstrahl stören können, was die Leistung beeinträchtigt. Reinigung und Inspektion helfen, Verstopfungen und Beschädigungen zu vermeiden und eine gleichbleibende Schnittqualität zu gewährleisten.

Schließlich sollte der Düsendurchmesser auf die Materialstärke abgestimmt werden. Dünne Bleche profitieren von kleineren Durchmessern für mehr Präzision, während dickere Bleche größere Durchmesser erfordern, um größere Schlackenmengen und langsamere Schnittgeschwindigkeiten zu bewältigen. Die richtige Auswahl und Wartung der Düse ist entscheidend für qualitativ hochwertige Schnitte bei verschiedenen Materialstärken.

Um Laserschneiddüsen effektiv zu warten und zu ersetzen, sollten Sie die folgenden Best Practices befolgen:

Die tägliche Reinigung ist entscheidend für einen präzisen Schnitt. Verwenden Sie Druckluft, um Verunreinigungen oder Staub aus den Düsen zu entfernen. Für eine gründliche Reinigung verwenden Sie eine weiche Bürste oder ein Wattestäbchen mit Isopropylalkohol, um alle Fremdkörper zu entfernen. Überprüfen Sie die Düsen vor jedem Schneidevorgang auf Verschleiß, Beschädigung oder Verstopfung und stellen Sie sicher, dass sie rund und sauber sind. Tauschen Sie beschädigte oder übermäßig abgenutzte Düsen umgehend aus.

Führen Sie wöchentlich eine gründliche Reinigung mit Druckluft oder einer weichen Bürste durch, um die Ansammlung von Ablagerungen zu verhindern. Ausrichtung und Kalibrierung sollten regelmäßig überprüft werden, um sicherzustellen, dass der Laser aus der Mitte der Düse strahlt.

Stellen Sie Verschleiß fest, indem Sie die Düsen regelmäßig auf Anzeichen von Erosion, Korrosion oder physischen Schäden untersuchen, und tauschen Sie sie sofort aus, wenn diese Bedingungen festgestellt werden, um eine optimale Schneidleistung zu gewährleisten. Halten Sie einen Vorrat an Ersatzdüsen und Verbrauchsmaterialien bereit, um Ausfallzeiten zu minimieren und einen kontinuierlichen Betrieb zu gewährleisten.

Gehen Sie vorsichtig mit den Düsen um, um Verunreinigungen zu vermeiden, tragen Sie Handschuhe und halten Sie den Bereich sauber. Spezielle Reinigungslösungen, wie Isopropylalkohol, können die Düse und den Keramikring wirksam reinigen und sicherstellen, dass kein Wasser oder Verunreinigungen zurückbleiben. Ziehen Sie Präventivmaßnahmen in Erwägung, wie z. B. das Abkleben des oberen Teils des Schneidkopfes mit Abdeckband nach der Installation, um die Lebensdauer der Düse zu verlängern.

Wenn Sie diese Praktiken befolgen, können Sie die Düsen Ihrer Laserschneidmaschine in optimalem Zustand halten, das Risiko von Maschinenausfällen verringern, die Schnittgenauigkeit verbessern und die Lebensdauer der Maschine verlängern.

Bei der Auswahl einer Düse für das Laserschneiden müssen mehrere technische Spezifikationen und Faktoren berücksichtigt werden, um eine optimale Schneidleistung, Wartung und Langlebigkeit der Ausrüstung zu gewährleisten. Erstens ist die Art der Düse entscheidend. Einschichtige Düsen werden für das Schmelzschneiden mit Stickstoff verwendet und eignen sich für Materialien wie rostfreien Stahl und Aluminium, während zweischichtige Düsen für das oxidative Schneiden mit Sauerstoff verwendet werden und ideal für Kohlenstoffstahl und dickere Materialien sind.

Der Düsendurchmesser ist entscheidend und hängt von der Materialstärke ab. Für dünne Platten (unter 3 mm) werden Durchmesser von 0,8 bis 1,5 mm empfohlen, während für mittlere Dicken (3 mm bis 10 mm) 1,5 bis 3,0 mm und für dicke Platten (über 10 mm) Durchmesser von über 2 mm erforderlich sind. Die Düsenlänge, die in der Regel zwischen 15 und 25 mm liegt, beeinflusst ebenfalls die Gasinjektionsgeschwindigkeit und die Schnittgeschwindigkeit, wobei längere Düsen diese Geschwindigkeiten erhöhen, aber auch anfälliger für Verschleiß sind.

Die Form und das Design der Düsen, wie z. B. parallele, konvergente, konische, kegelförmige und zylindrische Spitzen, beeinflussen den Luftstrom und die Schneidleistung. Konvergente Düsen fokussieren den Gasfluss für Präzision, während zylindrische Spitzen besser für dickere Materialien geeignet sind. Die Koaxialität und die Ausrichtung zwischen der Düsenauslassöffnung und dem Laserstrahl sind für die Aufrechterhaltung der Schnittqualität von entscheidender Bedeutung, da eine falsche Ausrichtung zu Problemen wie instabiler Perforation und Überschmelzen führt.

Der Abstand zwischen der Düse und dem Werkstück, in der Regel 0,5-4,0 mm, beeinflusst die Schnittqualität, wobei der übliche Abstand beim Schneiden 0,7-1,2 mm beträgt. Eine ordnungsgemäße Wartung, einschließlich regelmäßiger Reinigung und sorgfältiger Lagerung, ist unerlässlich, um die Lebensdauer der Düse zu verlängern.

Die Laserleistung hat ebenfalls Einfluss auf die Wahl der Düsen; bei einer Leistung ≤6000W werden für Kohlenstoffstahl zweischichtige Düsen mit Durchmessern von 1,0-5,0 mm und für Edelstahl einschichtige Düsen verwendet. Für Leistungen ≥6000W werden häufig Hochgeschwindigkeitsdüsen mit Durchmessern von 1,2-1,8 mm verwendet. Die Präzision bei der Herstellung der Düsen ist von entscheidender Bedeutung, wobei eine Rundlaufgenauigkeit von 0,03 mm bzw. 0,02 mm bei kleineren Durchmessern und eine Oberflächenrauhigkeit von bis zu 0,8 erforderlich sind, um einen reibungslosen Gasfluss zu gewährleisten und das Anhaften von geschmolzenem Material zu verhindern.