Positionieren und Spannen haben im Wesentlichen nur einen Zweck: die Vermeidung von Verformungen. Bei der Bearbeitung von Teilen stellt sich die Frage: Soll man zuerst spannen oder positionieren? Dies ist eine Zusammenfassung, die Fachleute aus der Industrie aus der Konstruktion von Vorrichtungen gezogen haben, aber die Realität ist alles andere als einfach. Wir haben festgestellt, dass vorläufige Entwürfe oft nicht ausreichen, um die Positionierung zu steuern [...]

Positionierung und Klemmung haben im Wesentlichen nur einen Zweck: Verformung zu verhindern.

Bei der Bearbeitung von Teilen stellt sich die Frage: Soll man zuerst spannen oder positionieren?

Dies ist eine Zusammenfassung, die Fachleute aus der Branche aus der Konstruktion von Vorrichtungen gezogen haben, aber die Realität ist alles andere als einfach. Wir haben festgestellt, dass vorläufige Entwürfe oft nicht ausreichen, um die Positionierung und Spannen.

Infolgedessen verlieren selbst die innovativsten Lösungen ihren praktischen Wert. Das Verständnis der Grundlagen von Positionierung und Einspannung kann die Integrität von Vorrichtungsdesign und Bearbeitungsplänen grundlegend sicherstellen.

Bei der Positionierung von der Seite eines Werkstücks, ähnlich wie bei Auflagern, gilt das Prinzip der drei Punkte.

Dieser als Drei-Punkte-Prinzip bekannte Grundsatz leitet sich von dem Konzept ab, dass "drei nicht kollineare Punkte eine Ebene bestimmen". Bei einer Menge von vier Punkten können drei Punkte eine Ebene bestimmen, so dass insgesamt vier Ebenen definiert werden können.

Unabhängig davon, wie die Positionierung erfolgt, ist es eine große Herausforderung, den vierten Punkt auf derselben Ebene auszurichten.

Bei der Verwendung von vier Fixierern mit fester Höhe ist es zum Beispiel sehr wahrscheinlich, dass nur drei Punkte das Werkstück berühren, während der vierte Punkt das Werkstück nicht berührt.

Daher ist es üblich, beim Einrichten von Ortungsgeräten drei Punkte als Grundlage zu verwenden und den Abstand zwischen diesen drei Punkten so weit wie möglich zu vergrößern.

Außerdem muss vor dem Einrichten der Positionierer die Richtung der Bearbeitungslast bestimmt werden. Die Richtung der Bearbeitungslast entspricht der Verfahrrichtung des Werkzeughalters/Werkzeugs.

Die Positionierung von Positionierern am Ende der Verfahrrichtung des Werkzeugs kann die Gesamtpräzision des Werkstücks direkt beeinflussen.

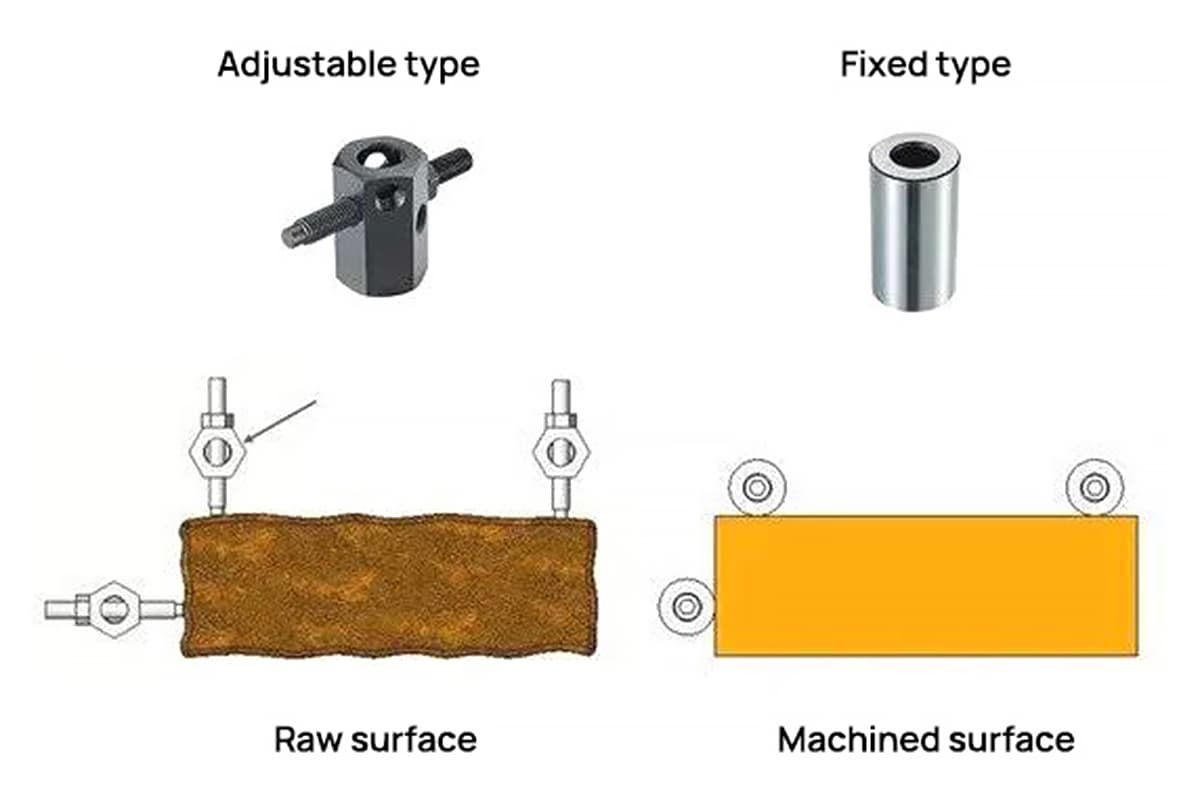

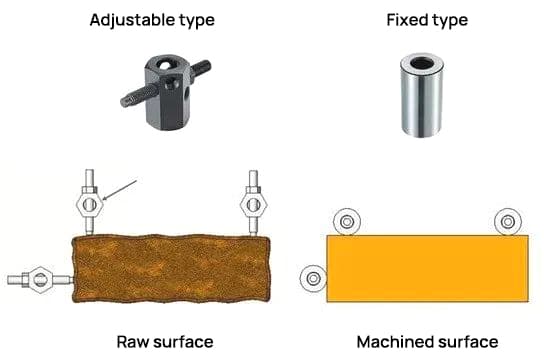

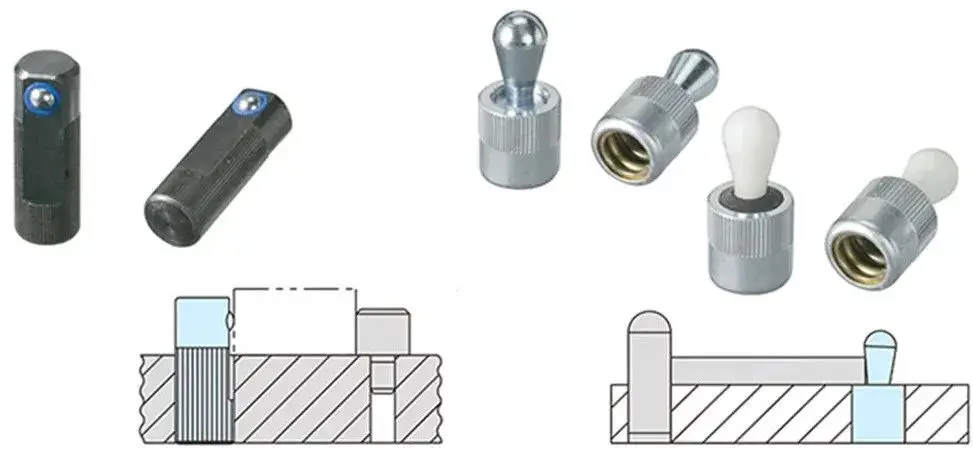

Für die Positionierung auf der rauen Oberfläche des Werkstücks werden in der Regel einstellbare Bolzenpositionierer verwendet, während für die Positionierung auf der bearbeiteten Oberfläche des Werkstücks feste Positionierer (mit geschliffenen Werkstückkontaktflächen) eingesetzt werden.

Bei der Verwendung von Löchern, die in früheren Arbeitsgängen eines Werkstücks für die Positionierung bearbeitet wurden, ist es notwendig, Passstifte mit Toleranz zu verwenden.

Durch die präzise Abstimmung der Werkstückbohrung und der Außenform des Spannstiftes sowie der Passungstoleranz kann die Positioniergenauigkeit den tatsächlichen Anforderungen entsprechen.

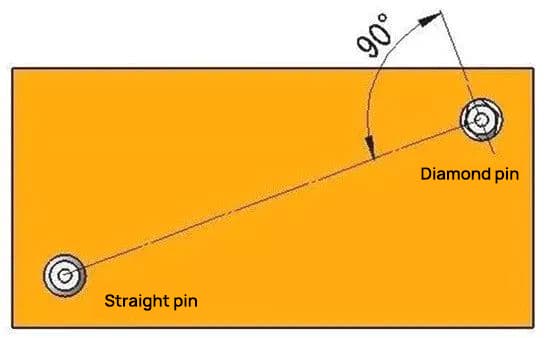

Außerdem ist es üblich, bei der Verwendung von Passstiften für die Positionierung einen geraden und einen diamantförmigen Dübel zu verwenden.

Diese Anordnung macht die Montage und Demontage von Werkstücken bequemer und führt selten dazu, dass das Werkstück an den Spannstiften hängen bleibt.

Natürlich ist es auch möglich, zwei Zylinderstifte zu verwenden, indem man die Passungstoleranz anpasst. Für eine präzisere Positionierung ist jedoch in der Regel die Verwendung eines geraden Passstifts und eines Diamantstifts die effektivste Methode.

In Situationen, in denen ein Zylinderstift und ein Diamantstift verwendet werden, liegt die Ausrichtungsrichtung des Diamantstifts (an der Stelle, an der er das Werkstück berührt) in der Regel in einem 90°-Winkel zur Verbindungslinie zwischen Zylinderstift und Diamantstift.

Diese Konfiguration ist für die Winkelpositionierung (Drehrichtung des Werkstücks) vorgesehen.

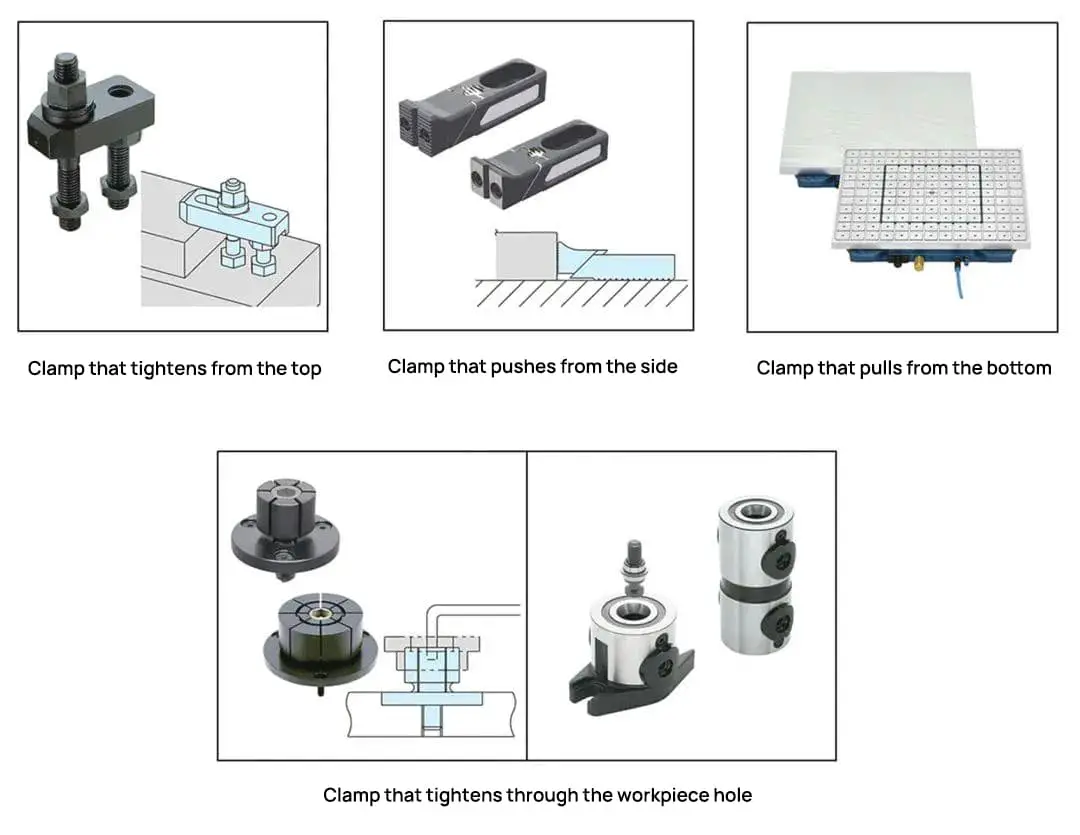

Je nach Klemmrichtung werden sie im Allgemeinen in die folgenden Kategorien eingeteilt:

Als Nächstes wollen wir uns die Eigenschaften der verschiedenen Klemmen ansehen.

1. Oben-unten-Klammern

Top-Down-Spanner, die den Druck von oben auf das Werkstück ausüben, verursachen die geringste Verformung beim Spannen und gewährleisten höchste Stabilität während des Bearbeitungsprozesses.

Daher ist in den meisten Fällen das Spannen von oben auf das Werkstück die erste Überlegung. Das häufigste Beispiel für Spannvorrichtungen von oben nach unten sind manuelle mechanische Spanner.

Die unten abgebildete Klemme wird beispielsweise als "Ahornblatt"-Klemme bezeichnet. Klemmen, die aus einer Druckplatte, doppelköpfigen Schrauben, einem Flaschenzug und Muttern bestehen, werden als "Ahornblatt"-Klemmen bezeichnet.

Darüber hinaus können je nach Form des Werkstücks unterschiedlich geformte Pressplatten ausgewählt werden, um verschiedenen Werkstückkonfigurationen zu entsprechen.

Das Verhältnis zwischen dem Spannmoment und der Spannkraft einer Fiederblattschelle kann über die Antriebskraft der Schraube berechnet werden.

Die einfache Berechnungsformel für die Spannkraft lautet wie folgt:

F (kN) = T (N×m) / 0,2d

(wobei sich d auf den Nenndurchmesser der Schraube bezieht).

| T(N-m) | F(KN) | F1, F2(KN) | |

| M6 | 15 | 12.5 | 6.3 |

| M8 | 25 | 16.0 | 8.0 |

| M10 | 50 | 25.0 | 12.5 |

| M12 | 80 | 33.0 | 16.5 |

| M16 | 150 | 47.0 | 23.5 |

| M20 | 200 | 50.0 | 25.0 |

| M24 | 300 | 62.5 | 31.3 |

Neben den Blattspannern gibt es weitere ähnliche Spanner, die das Werkstück von oben sichern.

2. Seitenklemmvorrichtung

Traditionell ist das Spannen von Werkstücken von oben die stabilste Methode, die die geringste Belastung für das Werkstück bedeutet.

Wenn es jedoch notwendig ist, auf der Oberseite des Werkstücks zu arbeiten, oder wenn die Aufspannung von oben aus verschiedenen Gründen nicht geeignet ist, kann die seitliche Aufspannung eine Alternative sein.

Beim Spannen von der Seite kann jedoch eine nach oben gerichtete Kraft auf das Werkstück wirken. Diese Kraft muss bei der Konstruktion der Spannvorrichtung berücksichtigt werden.

Spanner, die, wie oben gezeigt, von der Seite befestigt werden, erzeugen eine seitliche Kraft zusammen mit einer nach unten gerichteten diagonalen Kraft. Diese Art der Befestigung verhindert wirksam, dass sich das Werkstück anhebt.

Es gibt auch andere ähnliche Klemmen, die von der Seite befestigt werden.

3. Verwendung einer herunterziehbaren Spannvorrichtung für Werkstücke

Bei der Bearbeitung von Oberflächen aus Feinblech Werkstücken ist es nicht nur unzweckmäßig, von oben zu spannen, sondern auch der seitliche Druck ist unvernünftig. Die einzig praktikable Methode ist das Niederziehen von unten.

Beim Abziehen von unten wird bei Werkstücken aus Eisen in der Regel ein Haftmagnet verwendet. Bei Werkstücken aus Nichteisenmetallen wird in der Regel ein Vakuumsauger zum Niederziehen verwendet.

In beiden Fällen ist die Größe der Spannkraft direkt proportional zur Kontaktfläche zwischen dem Werkstück und dem Magneten oder Vakuumsauger.

Wenn die Bearbeitungslast bei kleinen Bauteilen zu hoch ist, können die Ergebnisse der Bearbeitung nicht zufriedenstellend sein.

Außerdem muss bei der Verwendung von Magneten oder Vakuumsaugern die Kontaktfläche mit dem Magneten und dem Saugnapf eine gewisse Glätte aufweisen, um einen sicheren und normalen Betrieb zu gewährleisten.

4. Verwendung von Lochklemmvorrichtungen

Bei der Mehrseiten-Simultanbearbeitung oder der Bearbeitung von Formen mit einer 5AchsenmaschineUm eine Beeinträchtigung durch Klemmen und Werkzeuge zu vermeiden, wird häufig die Lochklemmung gewählt.

Im Vergleich zum Einspannen von oben oder von der Seite wird das Werkstück durch das Einspannen von Löchern weniger belastet, wodurch eine Verformung des Werkstücks verhindert wird.

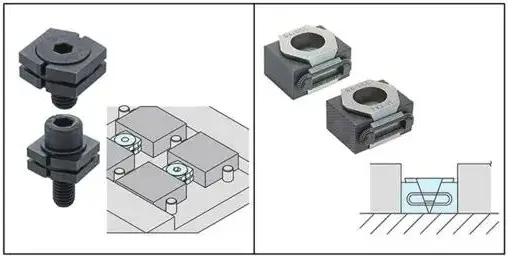

Die obigen Ausführungen beziehen sich in erster Linie auf das Werkstück Spannvorrichtungen und wie ihre Funktionsfähigkeit verbessert werden kann. Die Verwendung von Vorklemmen ist ebenfalls entscheidend für die Verbesserung der Funktionsfähigkeit.

Wenn man ein Werkstück vertikal auf der Basis positioniert, fällt das Werkstück aufgrund der Schwerkraft nach unten. An diesem Punkt muss man gleichzeitig das Werkstück festhalten und den Spanner betätigen.

Die Bedienbarkeit nimmt deutlich ab, und die Spannzeit wird lang, wenn das Werkstück ein hohes Gewicht hat oder wenn mehrere Teile gleichzeitig gespannt werden.

In solchen Fällen ist die Verwendung dieses Art der Feder Vorspannprodukt ermöglicht es dem Bediener, das Werkstück zu spannen, während es stillsteht, was die Bedienbarkeit erheblich verbessert und die Spannzeit verkürzt.

Bei der Verwendung verschiedener Spanntypen innerhalb derselben Vorrichtung sollten die Werkzeuge zum Spannen und Lösen genormt sein.

Wie in der linken Abbildung unten zu sehen ist, erhöht sich zum Beispiel bei der Verwendung einer Vielzahl von Schlüsseln zum Spannen die Gesamtbelastung des Bedieners, und die Gesamteinspannzeit des Werkstücks verlängert sich.

Wie in der rechten Abbildung unten dargestellt, erleichtert die Standardisierung der Schlüssel und Schraubengrößen die Arbeit des Bedieners vor Ort.

Außerdem sollte bei der Einrichtung der Spanner so weit wie möglich auf die Bedienbarkeit der Werkstückspannung geachtet werden. Wenn das Werkstück zum Spannen gekippt werden muss, wird die Bedienung unkomfortabel. Daher sollten solche Situationen bei der Konstruktion der Vorrichtungen vermieden werden.