Warum sind Molybdänlegierungen für die moderne Industrie so wichtig? Dieser Artikel befasst sich mit der Klassifizierung von Molybdän und seinen Legierungen und beschreibt ihre einzigartigen Eigenschaften und Anwendungen in Hochtemperaturumgebungen. Von reinem Molybdän bis hin zu komplexen Mehrkomponenten-Legierungen erhalten die Leser einen Einblick in die Entwicklung und Verwendung dieser Werkstoffe zur Leistungssteigerung in verschiedenen Sektoren. Sie erfahren mehr über die verschiedenen Arten von Molybdänlegierungen, ihre Verfestigungsmechanismen und die Zukunftsaussichten in der Materialwissenschaft.

Mit der Entwicklung der Wissenschaft von Refraktärmetallen, wie Stahl, Aluminium, Titan und anderen Metallindustrien, hat sich die Entwicklung von Molybdän und Molybdänlegierungen allmählich zu einem relativ komplexen und vollständigen Struktursystem entwickelt.

Ich habe eine große Menge an relevantem Material aus dem In- und Ausland gesichtet und schlage auf dieser Grundlage Standpunkte und Methoden zur Klassifizierung von Molybdänlegierungen sowie Prognosen für die Entwicklungsrichtung von Molybdänlegierungen vor, in der Hoffnung, Forschern und Herstellern, die sich mit Studien und der Produktion von Molybdänlegierungen beschäftigen, zu helfen.

Seit der Entdeckung von Molybdänmetall im Jahr 1778 findet es breite Anwendung in der Metallurgie, in elektrischen Lichtquellen, in der Elektronikindustrie, in der chemischen Industrie, in der Glas- und Glasfaserindustrie, in der medizinischen Industrie und so weiter.

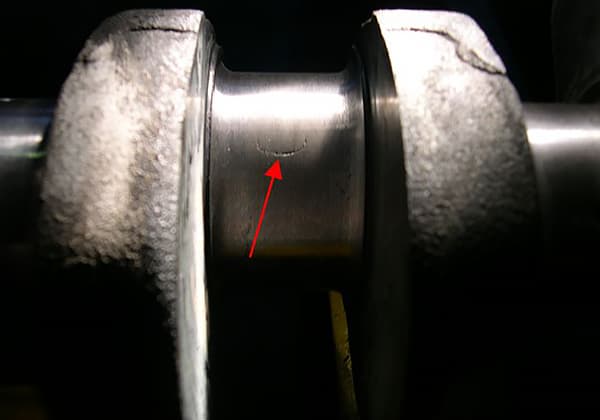

Aufgrund seiner inhärenten Leistungsmängel (z. B. niedrige plastisch-spröde Übergangstemperatur, begrenzte Festigkeit, Härte usw.) wurde jedoch mit verschiedenen Methoden versucht, ihn zu verbessern, wodurch sein Weg zur Legierung gefördert wurde.

Ursprünglich wurden Spurenelemente wie Titan und Zirkonium wurden dem Molybdän zugesetzt, um Legierungen mit Spurenelementen zu bilden (z. B. Mo-0,5Ti, Z-6 usw.), mit dem Ziel, die Leistungsfähigkeit der Legierung durch die Festigkeitssteigerung der Spurenelemente in fester Lösung, die Beseitigung der spröden Korngrenzenphase und die Verwendung der Reaktionsprodukte (TiC, ZrC) als Dispersionsphasen zur Verstärkung der Legierung zu verbessern.

Gleichzeitig wurde Molybdän mit Wolfram, Rhenium und anderen Metallen in bestimmten Anteilen kombiniert, um entsprechende Legierungen (z. B. Mo-5Re, Mo-25W usw.) herzustellen, die ihre Wärmebeständigkeit durch umfangreiche Legierung von Mischkristallen verbessern und so Molybdän-Wolfram- und Molybdän-Rhenium-Legierungsreihen bilden.

Ausgehend von der Grundlage mikrolegierter Legierungen kann die Zugabe einer bestimmten Menge an Legierungselementen die Sprödigkeit von Molybdänlegierungen bei Raumtemperatur nach dem Einsatz bei hohen Temperaturen verbessern.

Daraus haben sich die Legierungen der Mo-Ti-Zr-C-Reihe entwickelt. Die TZM- und TZC-Legierungen dieser Reihe haben sich zu den wichtigsten Molybdänlegierungen entwickelt, die derzeit verwendet werden, und sind ein wichtiger Teil der Familie der Molybdänlegierungen.

In den letzten Jahren hat sich gezeigt, dass das Reaktionsprodukt Hafnium, das Titan als Zusatzelement ersetzt, eine stärkere Verstärkungswirkung hat als TiC, was die Leistung von Molybdänlegierungen weiter verbessern kann.

Auf dieser Grundlage wurden die Legierungsreihen Mo-Hf-C (MHC) und Mo-Hf-Zr-C (ZHM) entwickelt.

Gleichzeitig wird versucht, die verstärkende Wirkung der Spurenelemente in Mischkristallen mit der verstärkenden Wirkung einer großen Menge an legiertem Molybdän-Wolfram zu kombinieren, um einen grundlegenden Durchbruch bei der umfassenden Leistung von Molybdänlegierungen zu erzielen.

Dies hat zu den Legierungsreihen Mo-W-Zr-Hf-C und Mo-W-Hf-C geführt, die sich noch in der Entwicklung befinden.

Durch Nassdotierung von Molybdän mit Kalium, Silizium, Aluminium und anderen Spurenelementen entsteht dotiertes Molybdän, das derzeit als die Molybdänlegierung mit der besten Hochtemperaturleistung gilt.

Seine Rekristallisationstemperatur kann bis zu 1800 erreichen, und selbst nach der Rekristallisation verfügt es noch über eine gewisse Festigkeit, Plastizität und ein breites Entwicklungspotenzial. Gleichzeitig kann die Zugabe von metallischem Rhenium zu dotierten Molybdänlegierungen zu Legierungen mit noch besseren umfassenden Leistungen führen.

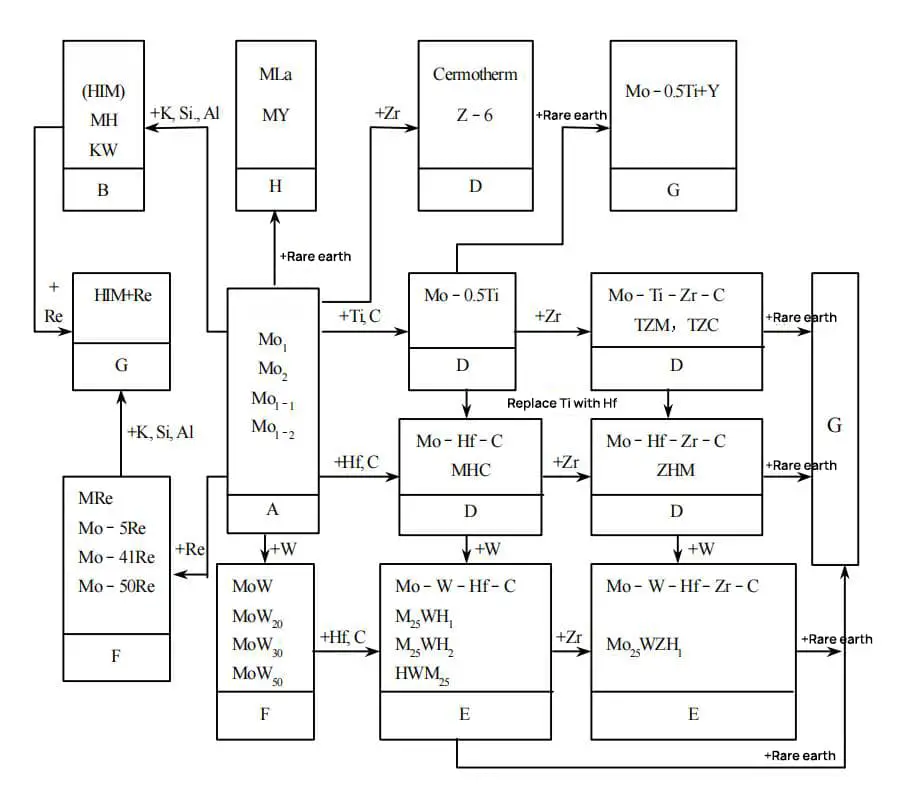

Derzeit gibt es Berichte über den Zusatz von Oxiden der Seltenen Erden zu reinem Molybdän und verschiedenen Arten von Molybdänlegierungen. Daraus haben sich mehrere ausgereiftere Molybdänlegierungssorten entwickelt. An diesem Punkt hat sich ein komplexes Evolutionsdiagramm von Molybdänlegierungen herausgebildet (siehe Abbildung).

In diesem Artikel werden Molybdänlegierungen auf zwei Arten klassifiziert: nach dem Legierungselemente und die Verfestigungsarten der Legierung. Im Anhang befindet sich eine detaillierte Klassifizierungstabelle für Molybdän und Molybdänlegierungen.

Anmerkung:

(1) Binäre Legierung

Binäre Legierungen sind Molybdänlegierungen, bei denen dem Molybdän ein einzelnes Legierungselement hinzugefügt wird. Diese Art von Legierung kann in zwei Typen unterteilt werden. Die eine ist eine Molybdänlegierung mit Wolfram und Rhenium als Legierungselemente.

Bei dieser Art von Legierung ist die Menge der hinzugefügten Legierungselemente groß und die Legierungsleistung zeichnet sich hauptsächlich durch gute Härte und Wärmebeständigkeit aus. Der andere Typ ist eine Molybdänlegierung mit Titan, Zirkonium und Hafnium als Legierungselementen.

Charakteristisch für diese Art von Legierung ist, dass die zugesetzte Menge gering ist und die Leistung der Legierung im Vergleich zu reinem Molybdän leicht verbessert wird. Die wichtigsten sind Mo0,5Ti, Z-6 und MHC.

(2) Mehrkomponentige Legierung

Mehrkomponentige Molybdänlegierungen basieren auf binären Molybdänlegierungen. Um die Leistung der Legierung weiter zu verbessern, wird eine zweite oder mehrere Legierungskomponenten hinzugefügt, um Legierungen mit bestimmten hervorragenden Leistungen zu bilden. Zu den wichtigsten gehören die folgenden Serien:

Mo-Ti-Zr-C-Reihe: Dieser Legierungstyp basiert auf Mo0,5Ti, dem eine gewisse Menge an Zirkonium und Kohlenstoffelementen hinzugefügt wird. Es handelt sich um die derzeit ausgereifteste und am weitesten verbreitete ausgezeichnete Molybdänlegierung, die häufig in Platten, Bändern und Folien und weniger in Walzdraht verwendet wird. Die wichtigsten Sorten sind TZC und TZM.

Mo-Hf-Zr-O-Reihe: Diese Art von Legierung basiert auf der MoTi-Zr-C-Serie. Um die Leistung der Legierung weiter zu verbessern, wird Hafnium als Ersatz für Titan verwendet. Aufgrund der unterschiedlichen Hafniumanteile der Forscher wurden mehrere Sorten wie ZHM, ZHM4, ZHM6, ZHM7, ZHM8 gebildet. Diese Legierungen sind ebenfalls sehr gut, aber es gibt derzeit keine Berichte über eine breite Anwendung im In- und Ausland.

Die Mo-W-Hf-C- und Mo-W-Hf-Zr-C-Legierungen wurden entwickelt, um die Verstärkungseffekte großer Mengen von Legierungselementen in der Matrixlösung mit der Dispersionsverstärkung von Spurenelementkarbiden zu kombinieren und so Legierungen mit ausgezeichneten umfassenden Eigenschaften (hohe Festigkeit, Härte und gute Hochtemperatureigenschaften) herzustellen und die Sprödigkeit bei Raumtemperatur nach dem Hochtemperatureinsatz zu überwinden. Derzeit gibt es mehrere Sorten wie M25WH1, M25WH2, HWM25, M25WZH1, aber keine ist ausgereift.

Dotierte Molybdänlegierungen werden durch Nass- oder Trockendotierung hergestellt, bei der dem reinen Molybdän eine bestimmte Menge an Kalium-, Silizium- und Aluminiumelementen zugesetzt wird. Dadurch kann die Rekristallisationstemperatur von Molybdän erheblich erhöht werden, wobei die gute Plastizität auch nach der Rekristallisation erhalten bleibt.

Diese Art von Molybdänlegierung hat die höchste gemeldete Rekristallisationstemperatur und erreicht bis zu 1800. Sie wird nicht nur in Stäben und Drähten verwendet, sondern hat auch eine breite Palette von Anwendungen in Form von Blechen, Streifen und Folien.

In bestimmten militärischen Anwendungen wird der Dotierungseffekt von Kalium, Silizium und Aluminium mit dem festigkeitssteigernden Effekt von Rhenium kombiniert, um Produkte herzustellen, die besonderen Hochleistungsanforderungen entsprechen.

Molybdänlegierungen aus Seltenen Erden wurden aufgrund der Rekristallisationstemperatur und der Anti-Sagging-Eigenschaften von Molybdän ausgiebig in Einkomponenten- und Mehrkomponentenlegierungen getestet. Zu den ausgereiften Legierungen gehören MLa- und MY-Legierungen, bei denen dem reinen Molybdän 1%~2% La2O3 oder Y2O3 zugesetzt werden.

Diese Legierungen haben eine gute Hochtemperaturleistung und eine breite Anwendungsperspektive. Mo-0,5Ti+Y bildet unter Zugabe von Y2O3 eine Dispersionslegierung auf der Basis einer Ein-Element-Legierung, die sich einen Platz im Bereich der Bleche, Bänder und Folien sichern dürfte.

Der Zusatz von Seltenerdoxiden zu TZM-, TZC- und ZHM-Legierungen befindet sich derzeit in der Forschungs- und Entwicklungsphase. Der Zusatz von Seltenerdoxiden kann die stabile chemische Struktur und die gute Verstärkungswirkung erheblich verbessern.

Aus dem Diagramm des Entwicklungsprozesses und der Verfestigungsmethode der Molybdänlegierung geht hervor, dass die Legierungen je nach Art der Legierungsverfestigung in die folgenden Kategorien unterteilt werden können:

(1) Legierungen des Typs Mischkristallverfestigung

Spuren von Mischkristall-Verstärkungslegierungen: Diese Art von Legierung bezieht sich hauptsächlich auf Mo-0,5Ti Z-6 Ein-Element-System-Molybdän-Legierung, die sich hauptsächlich auf die Zugabe einer kleinen Menge von Legierungselementen zum Mischkristall stützt, um die Leistung der Legierung zu verbessern.

Dieser Verstärkungseffekt ist sehr schwach und die Leistung der Legierung kann nur geringfügig höher sein als bei reinem Molybdän. Daher wird der Legierung häufig eine bestimmte Menge Kohlenstoff zugesetzt, während gleichzeitig Spuren von Mischkristallelementen hinzugefügt werden, so dass Kohlenstoff und Legierungselemente Karbide bilden können, die bei der Dispersionsverstärkung eine Rolle spielen.

Mischkristallhärtende Legierungen in großen Mengen: Diese Art von Legierung bezieht sich auf Molybdän-Wolfram- und Molybdän-Rhenium-Legierungen. Sie stützen sich in erster Linie auf die Zugabe einer großen Anzahl von Legierungselementen, um eine Legierung Mischkristall mit Molybdän zu bilden, um die Wärmebeständigkeit und Härte der Legierung zu verbessern, aber die Bearbeitbarkeit wird schlechter.

(2) Dispersionsgehärtete Legierungen

Karbiddispersionsgehärtete Legierungen: Abgesehen von der verstärkenden Wirkung von Spurenelementen in Multielement-Molybdänlegierungen kann die Karbidverstärkung nicht übernommen werden.

Aktive Elemente wie Titan, Zirkonium und Hafnium, die Molybdänlegierungen zugesetzt werden, reagieren mit Kohlenstoff, um feuerfeste Karbide (TiC, ZrC, HfC) zu bilden, die in Form feiner dispergierter Phasen vorliegen und eine Rolle bei der Dispersionsverfestigung bei hohen Temperaturen spielen.

Die TZM- und TZC-Legierungen der Mo-Ti-Zr-C-Reihe und die ZHM-Legierungen der Mo-Hf-Zr-C-Reihe gehören alle zu dieser Kategorie von Legierungen.

Seltenerdoxid-dispersionsverfestigte Legierungen: Diese Legierungen erhöhen die Festigkeit der Legierung durch den Dispersionsverstärkungseffekt der feinen Seltenerdoxidpartikel. Verglichen mit der Karbidverfestigung ist der Effekt der Dispersionsverfestigung stärker. Beispiele für solche Legierungen sind ML10, MY und Mo-0,5Ti+Y.

(3) Dotierte, verstärkte Legierungen

Diese Kategorie bezieht sich auf Legierungen mit verschiedenen Dotierungen von Molybdän. Sie stützen sich nicht nur auf die festigkeitssteigernde Wirkung von Spurendotierungen, sondern auch auf das Vorhandensein von Kaliumblasen bei hohen Temperaturen, um die Leistung der Legierung weiter zu verbessern.

(4) Umfassend verfestigte Legierungen

Im Allgemeinen besteht ein enger Zusammenhang zwischen den verschiedenen Verfestigungsmechanismen von Molybdänlegierungen. Die verfestigende Wirkung von Spurenelementen tritt hauptsächlich bei Temperaturen zwischen 1100 und 1300 auf.

Steigt die Temperatur weiter an, versagt sie. Die dispersionsverstärkende Wirkung der Karbide ist bei 1400-1500 am deutlichsten. Bei 1500-1800 erweichen die Karbide und werden instabil. Bei dieser Temperatur ist die verstärkende Wirkung von Seltenerdoxiden mit hohem Schmelzpunkt signifikant.

Oberhalb von 2000 beginnen die Oxide der Seltenen Erden weich zu werden, während die verstärkende Wirkung der dotierten Kalium- und Siliziumblasen offensichtlich ist. Das Streben nach immer leistungsfähigeren Werkstoffen ist ungebrochen, und umfassend verfestigte Legierungen sind derzeit einer der Brennpunkte in der Forschung und Entwicklung von Molybdänlegierungen.

(1) Da der Herstellungsprozess von Molybdänlegierungen und reinem Molybdän sehr ähnlich ist, werden mit der Entwicklung von feuerfesten Werkstoffen reine Molybdänwerkstoffe allmählich durch hochleistungsfähige Molybdänlegierungswerkstoffe ersetzt.

(2) Die Mo-Ti-Zr-C-Reihe der TZM- und TZC-Legierungen mit ihren hervorragenden Eigenschaften und ihrer ausgereiften Technologie wird für einen beträchtlichen Zeitraum die Hauptanwendung bei Platten, Bändern und Folien bleiben. Seltenerdmolybdän mit guter Durchbiegungsfestigkeit und Hochtemperaturleistung wird reines Molybdän in Stäben und Drähten allmählich ersetzen.

(3) Dotiertes Molybdän und dotiertes Molybdän mit zugesetzten Rheniumelementen: Diese beiden Arten von Molybdänlegierungen mit ihren ausgezeichneten umfassenden Leistungen werden sich schrittweise entwickeln und sowohl in zivilen als auch in militärischen Produkten eine vielversprechende Entwicklungsperspektive haben.

(4) Umfassend verstärkte Molybdänlegierungen werden das neue Ziel sein, das man verfolgt.

| Klassifizierung | Legierung Serie | Klasse | Nominale Zusammensetzung | Rekristallisationstemperatur |

| Reines Molybdän | Pulvermetallurgie Molybdän | Mo1Mo2 | Reines Molybdän | 1000℃-1100℃ |

| Geschmolzenes Molybdän | Mo1-1Mo1-2 | |||

| Gehört zu Keramisches Material | Molybdän-Wolfram-Legierung | MoW20 | Mo-25%W | ~1200℃ |

| MoW25 | Mo-25%W | |||

| MoW30 | Mo-30%W | |||

| MoW5o | Mo-50%W | |||

| Molybdän-Rhenium-Legierung | Mo-5Re | Mo-5%Re | 1200℃-1300℃ | |

| Mo-41Re | Mo-41%Re | |||

| Mo-50Re | Mo-50%Re | |||

| Molybdän-Zirkonium-Legierung | Z-6 | Mo-0,5ZrO | ~1250℃ | |

| Cermatherm | 40%-90%Mo-60%-10%ZrO | Gehört zu den keramischen Materialien | ||

| Molybdän-Titan-Legierung | Mo-0,5Ti | Mo-0,5Ti-0,01-0,04C | 1100℃-1300℃ | |

| Molybdän-Hafnium-Legierung | MHC | Mo-1,2Hf-0,005C | 1550℃ | |

| Dotierung mit Molybdän | HIM-Legierung | MH(HD) | Mo-0,0015K-0,002Si | -1800℃ |

| KW | Mo-0.002K-0.003Si-0.001A1 | |||

| Seltene Erde Molybdän-Legierung | Molybdän-Titan-Yttrium-Legierung | Mo-0,5Ti-Y | Mo-0,5Ti-1,6%Y | 1500℃ |

| Molybdän-Legierung | MLa | Mo-1%-2%La2O3 | 1400℃-1500℃ | |

| Molybdän-Yttrium-Legierung | HY | Mo-0.5%-1.5%Y | 1500℃-1600℃ | |

| Multi-Element-Molybdän-Legierung | Mo-Ti-Zr-C | TZM | Mo-0.5Ti-0.07~0.12%Zr-0.01~0.04C | 1300 ℃~1500℃ |

| TZC | Mo-1.0~1.5Ti-0.1~0.3Zr-0.02~0.04C | |||

| Mo-Hf-Zr-C | ZHM | Mo-0,5Zr-1,5Hf-0,2C | 1550℃ | |

| ZHM4 | Mo-1.2Hf-0.4Zr-0.15C* | |||

| ZHM6 | Mo-1.5Hf-0.5Zr-0.19C* | |||

| ZHM7 | Mo-1.8Hf-0.6Zr-0.23C* | |||

| ZHM8 | Mo-2.1Hf-0.7Zr-0.27C* | |||

| Mo-W-Hf-C | HWM25 | Mo-1,0Hf-25W-0,07C | ~1650℃ | |

| M25WH1 | Mo-23.72W-1.2Hf-0.08C* | |||

| M25WH2 | Mo-23.9W-1.0Hf-0.006C* | |||

| Mo-W-Hf-Zr-C | Mo25WZH1 | Mo-23.3W-1.2Hf-0.4Zr-0.1C* | ||

| Anmerkung: * bedeutet, dass die Forschung im Inland noch nicht vollständig etabliert ist. | ||||