Wie kann sich die Verformung des Y-Achsenträgers einer CNC-Laserschneidmaschine auf die Präzision auswirken? Dieser Artikel befasst sich mit der statischen und modalen Analyse des Y-Achsenbalkens mithilfe der Finite-Elemente-Methode. Es wird untersucht, wie sich unterschiedliche Arbeitsbedingungen auf die Verformung und Vibration auswirken und die Genauigkeit der Maschine beeinflussen. Die Leser werden die kritischen Faktoren für die Stabilität des Trägers verstehen und lernen, wie man Konstruktionsstrukturen für eine optimale Leistung verbessern kann.

Die CNC-Laserschneidmaschine ist eine Werkzeugmaschine, die Laser als Schneidwerkzeug zur Bearbeitung von Werkstücken einsetzt. Die Haupthardware umfasst das Maschinenbett, die Traverse, den Arbeitstisch, den Laser, den Schneidkopf, den Stabilisator, den Kühler, den Schaltschrank, die Gasquelle (Sauerstoff, Stickstoff, Luft) usw.

Das System umfasst ein elektrisches System, ein mechanisches System, ein Luftführungssystem, ein optisches System, ein Hydrauliksystem, ein Schmiersystem, ein Kühlsystem usw.

In diesem Artikel wurden statische und modale Finite-Elemente-Analysen für eine wichtige Komponente einer CNC-Laserschneidmaschine durchgeführt - den Y-Achsen-Träger.

Die dreidimensionale Finite-Elemente-Methode wurde verwendet, um die Verformung des Y-Achsen-Trägers unter verschiedenen typischen Arbeitsbedingungen zu analysieren, das Verformungsgesetz zu extrahieren, ein dreidimensionales Modell auf der Grundlage der SolidWorks-Software zu erstellen und eine Finite-Elemente-Analyse des Trägers mit dem Modul Simulation durchzuführen.

Auf dieser Grundlage wurde eine Modalanalyse des Y-Achsen-Trägers durchgeführt, um die Eigenfrequenzen der ersten fünf Ordnungen und die entsprechenden Schwingungsmoden zu ermitteln, die Machbarkeit der Konstruktionsstruktur zu überprüfen und eine theoretische Grundlage für die Größenstruktur und das Optimierungsdesign der mechanischen Ausrüstung zu schaffen.

CNC-Laserschneidmaschine ist eine ideale Ausrüstung für Feinblech Verarbeitung, die in Branchen wie Schaltschränken, Computern, Textilmaschinen, Instrumenten und Messgeräten, Automobilen, Aufzügen und Getreidemaschinen sowohl im Inland als auch international weit verbreitet ist.

Der Laser gehört zu den Non-Die-Verfahren, die eine hohe Verarbeitungsflexibilität aufweisen und den Entwicklungszyklus neuer Produkte in der Industrie verkürzen können. BlechindustrieSie verbessern die Produktgenauigkeit und Austauschbarkeit und eignen sich besonders für die Verarbeitung mehrerer Sorten in kleinen Chargen.

Die Verformung und Vibration des Y-Achsenstrahls in der Praxis wirkt sich direkt auf die Bearbeitungsgenauigkeit des Laserschneidkopfes aus.

Um die Praxistauglichkeit und die Verarbeitungsgenauigkeit des Geräts zu gewährleisten, wird die eigentliche Struktur mit Hilfe der Finite-Elemente-Methode in Elementgitter diskretisiert. Jedes Element hat eine einfache Form und ist durch Knoten verbunden.

Die unbekannte Größe an jedem Element ist die Verschiebung des Knotens. Die Steifigkeitsmatrix jedes einzelnen Elements wird kombiniert, um die Gesamtsteifigkeitsmatrix des gesamten Modells zu bilden. Die Spannung eines jeden Elements wird durch die Änderung der Verschiebung am Knoten berechnet.

Die Laserschneiden Industrie hat seit ihren Anfängen im Jahr 1960 eine mehr als 60-jährige Entwicklung durchlaufen. Sie hat mehrere große Veränderungen von YAG (Kristalllaser) zu CO2 (Kohlendioxidlaser) und jetzt zu Faserlaser durchgemacht.

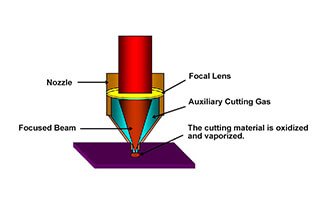

Das Funktionsprinzip einer Laserschneidmaschine besteht darin, dass der vom Laser erzeugte Laserstrahl durch die Linse austritt und sich auf einen winzigen Punkt im Brennpunkt konzentriert. Der Punkt erhitzt das Material und der Laserstrahl bewegt sich entlang des Materials, um den Schneidprozess abzuschließen.

CNC-Laserschneidmaschinen verwenden eine Gantry-Struktur. Der Gleitsattel bewegt sich entlang der in X-Richtung verlaufenden Führungsschiene auf dem Bett, während der Querträger mit einer horizontalen linearen Führungsschiene (in Y-Richtung) ausgestattet ist.

Die Komponente der Z-Achse ist über einen Schieber mit der Führungsschiene in Y-Richtung verbunden, und der Laserschneidkopf ist auf der Gleitplatte der Z-Achse installiert. Das Bett ist auf dem Fundament befestigt und kann als starrer Körper betrachtet werden.

Aufgrund des großen Verhältnisses von Länge zu Durchmesser und der Flexibilität des Y-Achsenträgers ist dieser anfällig für Verformungen und wird daher zu einem der Hauptbestandteile, die die Genauigkeit des Laserschneidens Maschinen.

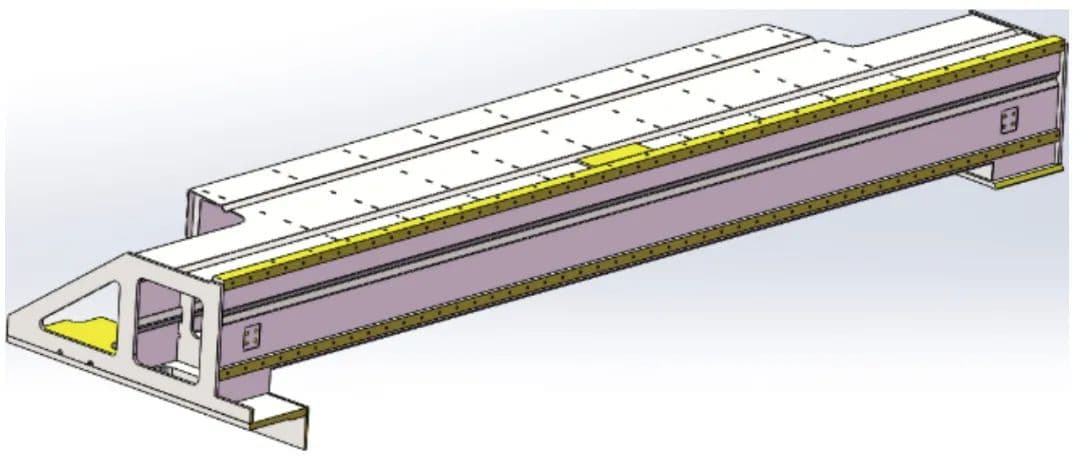

Die Struktur der Y-Achse ist in Abbildung 1 dargestellt, wobei der Querträger eine tragende Funktion hat und das Material eine gute Steifigkeit und Zähigkeit aufweisen muss (siehe Tabelle 1).

| Art des Materials | Q235-Schweißstück |

| Dichte | 7860kg/m3 |

| Elastizitätsmodul | 212GPa |

| Poissonsche Zahl | 0.288 |

Vor der Analyse des Modells wird die Y-Achsentraverse auf der Grundlage der Merkmale der Hauptstruktur und der Arbeitslast der Laserschneidmaschine vereinfacht. Nach der Vereinfachung wird ein vereinfachtes Festkörpermodell der Y-Achsentraverse für die Finite-Elemente-Analyse erstellt, wie in Abbildung 2 dargestellt.

(1) Die Gesamtstruktur der CNC-Laserschneidmaschine ist symmetrisch, und die tragenden Kräfte sind grundsätzlich ausgeglichen. Die Y-Achsentraverse besteht aus 2.5 mm dick Stahlplatte, die mit einer 20 mm dicken Führungsschienen-Montageplatte gebogen und einer Glüh- und Vibrationsalterungsbehandlung unterzogen wird. Die Struktur ist relativ symmetrisch in der Y/Z-Ebene, und die äußere Kraft wirkt hauptsächlich in der Y/Z-Ebene, und die Verformung erfolgt hauptsächlich in der Y/Z-Ebene.

(2) Die Abmessungen der Fasen und Gewindebohrungen im Verhältnis zum Querträger der Y-Achse sind gering und können vernachlässigt werden. Bauteile wie die Dämpfungsplatte und die verbindende Übergangsplatte tragen zur Erhöhung der Steifigkeit des Querträgers bei. Ihre Nichtberücksichtigung hat keinen Einfluss auf die tatsächlichen Anforderungen in der Konstruktion.

(3) Wenn die Schneidemaschine in Betrieb ist, trägt die Y-Achsen-Traverse hauptsächlich die Auswirkungen der konzentrierten Kraft und der Trägheitskraft.

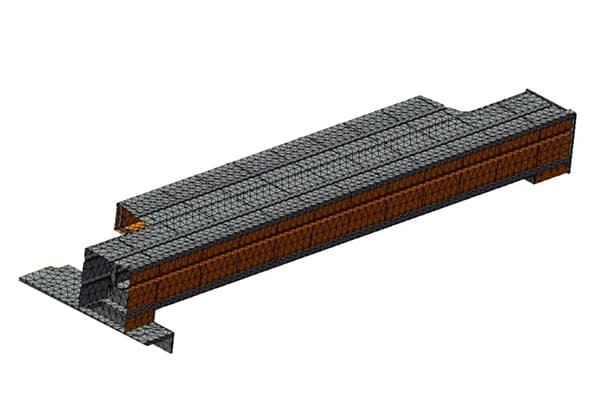

Das Volumenmodell wird mit SolidWorks erstellt und anschließend vereinfacht, bevor es zur Vernetzung in Simulation importiert wird. Aufgrund der komplexen Natur der tatsächlichen Struktur wird das Netz nach der automatischen Vernetzung manuell angepasst. Abbildung 3 zeigt die tatsächliche Netzstruktur nach der Vernetzung, mit insgesamt 35.388 Elementen und 55.241 Knoten.

| Beispielname | Analyse der Anwendung |

| Verwendetes Messgerät | Standardraster |

| Automatischer Übergang | schließen |

| Inklusive Netz-Autoring | schließen |

| Jacobi-Punkt | Vierpunkt |

| Jacobi-Prüfung der Schale | öffnen |

| Größe der Zelle | 41.9985mm |

| Toleranz | 2.09992mm |

| Qualität des Netzes | hoch |

| Gesamtzahl der Knotenpunkte | 55241 |

| Gesamtzahl der Einheiten | 35388 |

| Zeit bis zur Fertigstellung des Rasters (Stunde: Minute: Sekunde) | 00:00:41 |

Der Querträger der Y-Achse ist fest mit der Übergangsplatte verbunden und wird mit M10-Schrauben befestigt, die sich zusammen mit dem Gleitsattel in Richtung der X-Achse bewegen. Je nach den mechanischen Eigenschaften der Last und ihrer Verteilung in der Struktur kann die Last in die folgenden Kategorien unterteilt werden:

(1) Konzentrierte Ladung. Diese Last wird durch das Gewicht des Z-Achsen-Bauteils auf dem Querträger verursacht, und ihr Angriffspunkt variiert mit der Position des Z-Achsen-Bauteils auf dem Querträger. Daher kann das Gewicht des Z-Achsen-Bauteils als konzentrierte Last behandelt werden, und es können mehrere Querschnittspositionen analysiert werden. Die konzentrierte Last, die auf den Querträger der Y-Achse wirkt, ist F_konzentriert = m_Zg = 80 × 10 = 800N.

(2) Verteilte Last. Diese Last ist hauptsächlich auf das Gewicht der Y-Achse zurückzuführen. Der Massenschwerpunkt des Querträgers liegt immer bei 0,5L, so dass das Gewicht als verteilte Last angesetzt werden kann. Die auf den Querträger der Y-Achse wirkende verteilte Last ist F_verteilt = m_Yg = 181,91 × 10 = 1819,1N.

(3) Trägheitslast. Die Bewegungen der CNC-Laserschneidmaschine in den drei Richtungen werden durch den Motor gesteuert. Wenn der Motor gestartet wird, erzeugt die Y-Achsen-Traverse eine X-Achsen-Beschleunigung, und die Z-Achsen-Komponente erzeugt Trägheitslasten in den Richtungen der Y- und Z-Achse. Die Formel zur Berechnung der Trägheitslast lautet F_inertia = m(Y+Z)ax = (181,91+80) × 15 = 3928,65N.

Auf der Grundlage der oben genannten Bedingungen wird ein mechanisches Modell des Y-Achsen-Querträgers erstellt, wie in Abbildung 4 dargestellt. Die konzentrierte Last wird bei der Belastung auf die zentrale Position aufgebracht. Die Trägheitskraft der X-Achsen-Beschleunigung auf der Y-Achse wird als Flächenlast aufgebracht. Nach dem Prinzip der Kraftverschiebung wird das Gewicht der Komponente der Z-Achse vereinfacht als Kraft und Moment in der Mitte des Querträgers angesetzt.

Die Finite-Elemente-Analyse des Querträgers der Y-Achse wurde mit Hilfe der Simulation durchgeführt, um die Dehnungsverteilung innerhalb des Betriebsbereichs der Laserschneidmaschine zu erhalten, die zur Überprüfung der Umformqualität unter den folgenden zwei Arbeitsbedingungen verwendet wurde:

Die Berechnungsergebnisse werden sowohl in Tabellen- als auch in Konturkartenform dargestellt, wie in Tabelle 2 und Abbildung 5 zu sehen ist.

Tabelle 2: Maximale Verformungswerte (mm) des Querträgers mit Einzellast an verschiedenen Positionen.

| Position | 0.125L | 0.25L | 0.5L |

| Maximale Verformung | 6.893e-002 | 7.097e-002 | 7.178e-002 |

Die Modalanalyse bezieht sich auf den Prozess der Lösung von Eigenwerten und Eigenvektoren, auch bekannt als Modenextraktion. Die Eigenfrequenz und die Schwingungsform des Querträgers wurden mit Hilfe der Simulationsfrequenzanalyse ermittelt. Die Frequenznummer wurde auf 5 gesetzt, was die Schwingungsform 5. Ordnung darstellt. Der direkte Sparse Solver (Sparse Matrix Solver) wurde gewählt, um die Lösungsgeschwindigkeit zu erhöhen. Die Parameter der ersten fünf Moden sind in Tabelle 3 aufgeführt. Das Verformungsdiagramm der Schwingungsmoden des Querträgers für jede Mode mit unterschiedlichen Frequenzen ist in Abbildung 6 dargestellt.

Tabelle 3 Ergebnisse der modalen Lösung

| Modale Ordnung | 1 | 2 | 3 | 4 | 5 |

| Eigenfrequenz /Hz | 47.183 | 133.04 | 157.67 | 173.92 | 211.85 |

Die Verformung des Querträgers der Y-Achse hängt von der Position der Komponenten der Z-Achse ab. Je näher die Komponenten der Z-Achse an der Mitte des Querträgers sind, desto größer ist die Verformung. Die maximale Verformung tritt an der mittleren Position auf und beträgt weniger als 0,3 mm, was den technischen Anforderungen an die Kontrolle der Verformung innerhalb von 2 mm entspricht.