Sind Sie bereit, die Kunst des Präzisionsschneidens zu beherrschen? Entdecken Sie, wie ein CNC-Plasmaschneider Ihre Metallbearbeitungsprojekte revolutionieren kann. Dieser Leitfaden deckt alles ab, von der Installation und den Sicherheitsvorkehrungen bis hin zur Bedienung und Fehlerbehebung. Am Ende werden Sie mit dem Wissen ausgestattet sein, das Sie benötigen, um Ihre Effizienz und Genauigkeit zu verbessern und sicherzustellen, dass jeder Schnitt perfekt ist. Tauchen Sie ein und erfahren Sie, wie Sie Ihr CNC-Plasmaschneiden optimieren können!

Vorsichtshinweis: Achten Sie immer auf die mit den folgenden Warnzeichen verbundenen Dinge:

Allgemeiner Tipp

Bitte lesen Sie dieses Dokument vor der Installation und dem ersten Gebrauch gründlich durch, um Handlungen zu vermeiden, die zu Sach- oder Personenschäden führen können. Sie müssen die Systemspezifikationen und technischen Bedingungen ständig überprüfen (siehe Geräteaufkleber und zugehörige Dokumente).

Dieses Handbuch bietet eine kurze Einführung in die Betriebsschritte; umfassendere Informationen finden Sie im Handbuch für das CNC-System, im Handbuch für die Plasma-Stromversorgung, im Handbuch für den Lichtbogenspannungsregler und im Handbuch für den Kondensatorregler.

Unser Unternehmen behält sich das Recht vor, die Gerätekonfiguration zu ändern; der Inhalt dieses Buches stimmt möglicherweise nicht mit der tatsächlichen Situation des Geräts überein. Weitere Informationen finden Sie am Gerät selbst.

Wir übernehmen keine Garantie für Schäden, die durch Nichteinhaltung der Betriebsvorschriften verursacht werden. Ersetzen Sie im Falle eines Geräteausfalls keine Teile selbst, sondern wenden Sie sich zuerst an unser Unternehmen.

Seien Sie vorsichtig: Beschädigte oder defekte Produkte dürfen nicht in Betrieb genommen werden.

Passen Sie auf: Während des Transports und der Lagerung ist es wichtig, das Produkt vor Feuchtigkeit zu schützen. Es ist nicht zulässig, auf das Gerät zu klettern oder zu stehen oder schwere Gegenstände darauf abzustellen. Achten Sie besonders darauf, dass die Frontplatte und der Bildschirm nicht gestoßen oder zerkratzt werden.

Seien Sie vorsichtig: Das Gehäuse des CNC-Systems ist nicht wasserdicht, daher sollten bei der Installation Vorkehrungen getroffen werden, um direkte Sonneneinstrahlung und Regen zu vermeiden.

Passen Sie auf: Die Installation von CNC-Systeme sollten das Eindringen von Staub, korrosiven Gasen, leitenden Gegenständen, Flüssigkeiten und brennbaren Materialien verhindern. CNC-Systeme sollten weit entfernt von brennbaren und explosiven Gegenständen und an Orten mit starken elektromagnetischen Störungen installiert werden. Die Installation von CNC-Systemen muss sicher sein, um Vibrationen zu vermeiden.

Warnung: Alle Personen, die mit der Verkabelung oder Inspektion befasst sind, müssen über ausreichende Fähigkeiten zur Durchführung dieser Aufgabe verfügen. Die elektrischen Drähte dürfen beim Öffnen des Gehäuses der numerischen Steuerung nicht beschädigt, unter Druck gesetzt oder unter Spannung gesetzt werden.

Seien Sie vorsichtig: Die Spannungsangabe und die Polarität auf jedem Stecker müssen mit den Angaben im Handbuch übereinstimmen. Vergewissern Sie sich, dass Ihre Hände trocken sind, bevor Sie einen Stecker einstecken oder einen Schalter umlegen.

Passen Sie auf: Alle Anschlüsse müssen korrekt und sicher sein. Das CNC-System muss zuverlässig geerdet sein.

Seien Sie vorsichtig: Vor der Inbetriebnahme ist unbedingt zu prüfen, ob die Parametereinstellungen korrekt sind. Jede Änderung der Parameter muss innerhalb des zulässigen Bereichs liegen, der durch die Parametereinstellungen definiert ist.

Warnung: Öffnen Sie während des Betriebs nicht das Gerätegehäuse oder gesicherte Abdeckungen, da dies zu Personen- und Sachschäden führen kann.

Beim Öffnen des Gerätegehäuses sollte die Hauptstromversorgung ausgeschaltet werden, um mögliche Personen- und Sachschäden zu vermeiden.

Stecken Sie die Stecker des Geräts nicht ein oder aus, wenn die Hauptstromquelle eingeschaltet ist, da dies zu Verletzungen und dauerhaften Systemschäden führen kann.

Warten Sie mindestens zwei Minuten, bevor Sie die Platine und die Anschlüsse berühren oder entfernen, nachdem Sie die Hauptstromversorgung des Servoverstärkers abgeschaltet haben. Dies liegt daran, dass die Restladung in den internen Kondensatoren des Geräts bis zu zwei Minuten nach dem Abschalten der Hauptstromversorgung eine gefährliche Spannung aufrechterhält.

Trennen Sie zuerst die Plasmastromquelle, bevor Sie den Schneidbrenner handhaben, um mögliche Personen- und Sachschäden zu vermeiden. Achten Sie beim Umgang mit dem Schneidbrenner auf Verbrennungen durch die hohe Temperatur der Brennerdüse.

Der Bediener muss über die für diese Tätigkeit erforderlichen Fähigkeiten verfügen. Er sollte ein Sicherheitstraining absolviert haben in Bezug auf Brennschneiden und Plasmaschneiden. Der Bediener sollte über Grundkenntnisse im Umgang mit Mikrocomputern verfügen und mit den Verfahren des Brennschneidens und Plasmaschneidens vertraut sein.

Passen Sie auf: Vergewissern Sie sich vor dem Einstecken des Netzsteckers, dass der Schalter in der Position "Aus" steht.

Die Bediener dürfen das Gerät nicht unbeaufsichtigt lassen, wenn es in Betrieb ist.

Vergewissern Sie sich vor dem Einschalten, dass die gesamte Systemverkabelung korrekt und fehlerfrei ist.

Beim Plasmaschneiden muss die Stahlplatte muss eben sein und darf keine signifikanten Unebenheiten aufweisen. Andernfalls wird die Schnittgenauigkeit beeinträchtigt und die Lebensdauer von Düse und Elektrode stark verkürzt.

Warnung: Das an der Fehlersuche beteiligte Personal muss über die entsprechenden Fachkenntnisse und Arbeitsfähigkeiten verfügen.

Seien Sie vorsichtig: Nach dem Auftreten eines Alarms muss die Störung behoben werden, bevor das System wieder in Betrieb genommen werden kann.

Passen Sie auf: Dieses Gerät darf nur mit einer Netzspannung von 380 V 50 Hz betrieben werden. Die Umgebungsbedingungen für die Verwendung des Geräts müssen vollständig mit den Spezifikationen in diesem Handbuch übereinstimmen.

1. Nach dem Auspacken platzieren Sie die Plasma-Stromquelle in der mittleren Position auf der linken Seite, mit einer Holzunterlage darunter. Der Schaltschrank sollte in der hinteren Position auf der linken Seite der Schneidemaschine platziert werden, damit der Bediener die gesamte Schneidemaschine und den Schneidprozess visuell überwachen kann.

2. Packen Sie die Schleppkette auf der linken Seite aus und legen Sie sie parallel zum Messer.

3. Stellen Sie die sechs mitgelieferten Fußbolzen ein und nivellieren Sie das Gerät mit einem Nivelliergerät.

4. Schließen Sie das Netzkabel der Plasmastromquelle an das Stromnetz der Werkstatt an (dreiphasig 380V, 50HZ), mit einer Leistung von 8KW.

5. Schließen Sie das Erdungskabel der Plasmastromquelle an den Gitterrahmen oder die Stahlplatte der Werkbank an.

6. Schließen Sie das Netzkabel des Schaltschranks an das Stromnetz der Werkstatt an (dreiphasig 380V, 50HZ), mit einer Leistung von 3KW.

7. Schließen Sie den Stecker hinter dem Computer am Schaltschrank ordnungsgemäß an.

8. Installieren Sie den Monitor, und schließen Sie die Strom- und Signalleitungen an.

9. Schließen Sie die Wasserzu- und -ableitungen an und füllen Sie Wasser ein, bis der Wassertank 80 mm tief ist.

10. Schließen Sie die Druckluft über eine Luftleitung an den Lufteinlass der Plasma-Stromquelle an und stellen Sie den Luftdruck auf 5,0 ein.

11. Schalten Sie nacheinander die Hauptstromversorgung, den Schlüsselschalter des Schaltschranks, die Stromversorgung des Hosts, den Monitor und die Plasmastromquelle ein.

12. Halten Sie sich beim Betrieb an das Handbuch für die Plasmastromquelle, das Betriebshandbuch der Anlage und das Benutzerhandbuch. Ändern Sie die im System eingestellten Parameter nicht willkürlich, wenn Sie nicht mit ihnen vertraut sind.

13. Wenn die Schnittqualität schlecht ist und nicht behoben werden kann, überprüfen Sie die Elektrode und die Düse des Plasmaschneiden Brenner. Wenn sie beschädigt sind, sollten sie ersetzt werden.

Es wird empfohlen, die Verbindungskabel zwischen dem Gehäuse der Schneidemaschine und dem elektrischen Schaltschrank in einem Bodengraben zu verlegen. Diese Methode schützt nicht nur die Kabel, sondern erleichtert auch die Wartung.

Markieren Sie den effektiven Arbeitsbereich auf dem Schneidtisch und legen Sie das Werkstück zum Schneiden innerhalb dieses Bereichs ab.

Dieses Gerät verfügt über zwei Stromversorgungskabel: 1. das Hauptstromversorgungskabel für die Steuerung, mit einer Leistung von 2KW und einer Spannung von dreiphasig 380V. 2. Das Plasmastromversorgungskabel mit einer Leistung von 8,4KW und einer Spannung von dreiphasig 380V.

Die Länge des externen Kabels vom Gerät beträgt etwa 15 m. Das Hauptstromversorgungskabel für das Steuersystem ist ein 3+1-Kabel mit einem Durchmesser von 2mm2, und das Plasmanetzkabel ist ein 4-adriges Kabel mit einem Durchmesser von 6mm2.

Die beiden Kabel und das Luftrohr gleiten kreisförmig durch den Hängezugrahmen und führen entlang der Hallenwand in den Hauptschaltschrank, wo sie an verschiedene Schalter angeschlossen werden. Das Steuersystem und die Plasmastromquelle müssen zuverlässig geerdet sein.

Um die Auswirkungen starker Stromschwankungen (größer als ±10%) und möglicher transienter Störsignale zu vermeiden, sollten die Geräte über eine eigene Leitung versorgt werden (z. B. eine separate Leitung für CNC-Geräte aus dem Niederspannungsverteilerraum) oder durch Hinzufügen eines Stabilisierungsgeräts, das die Auswirkungen von Stromqualität und elektrischen Störungen verringern kann.

Wenn der Arbeitsplatz des Geräts eine große Anzahl von Hochfrequenz-Störquellen aufweist, wie z. B. Schweißgeräte, Argon-Lichtbogenschweißen Maschinen, Plasmaschneidmaschinen, Hochleistungsfrequenzumrichtern usw. sollte ein Filter auf dem Stromkabel des CNC-Systems installiert werden, um die Störungen abzuschirmen.

Plötzliche Stromausfälle können zum Verlust von Schneiddateien und zur Produktion von Abfallmaterial führen; häufige plötzliche Stromausfälle können die Software oder sogar die Hardware des CNC-Systems beschädigen. Daher ist es ratsam, das CNC-System an Orten, an denen häufig Stromausfälle auftreten, mit einer 500-W-USV-Stromversorgung auszustatten.

Es wird Druckluft verwendet. Wenn der Luftkompressor (Kompressordurchsatz 1m3/min) und die Plasmastromversorgung zum Schneiden verwendet werden, sollte der Kompressorausgangsdruck zwischen 6,1-8,2 Bar liegen; ein Druck unter 5,5 Bar beeinträchtigt die Schnittqualität erheblich.

Fällt der Druck unter 4 bar, beschädigt die Plasma-Stromquelle die Elektrode und ist nicht mehr funktionsfähig.

Verwenden Sie für die Gasleitung einen Hochdruck-Gummikunststoffschlauch mit einem Innendurchmesser von φ10mm und einem Druck von 2Mpa (20 Bar).

Der Gerätearbeitsplatz muss mit einer starken Belüftungssystem um den beim Schneiden entstehenden Rauch abzusaugen.

Vergewissern Sie sich vor dem Einschalten des Geräts, dass alle Schalter am Gerät ausgeschaltet sind und der Drehschalter an der Rückseite des Plasmanetzteils sich in der horizontalen Position befindet.

1. Schließen Sie den Hauptschaltschrank an, um das bidirektionale Kabel einzuschalten.

2. Stellen Sie den Schutzschalter im Schaltschrank des Geräts auf ON.

3. Schalten Sie die Systemsteuerung mit dem Schlüsselschalter ein, auf dem Display sollte die Hauptschnittstelle erscheinen.

4. Drehen Sie dann den Drehschalter auf der Rückseite des Plasmanetzteils um 90° in die vertikale Position, so dass die Netzkontrollleuchte auf der Vorderseite des Plasmanetzteils leuchtet.

5. Starten Sie den Luftkompressor (Kompressordurchsatz 1m3/min), stellen Sie den Druckkontrollschalter des Luftkompressors so ein, dass der Ausgangsdruck des Kompressors zwischen 6,1-8,2Bar liegt. Wenn der Druck unter 6,1 bar fällt, nimmt der Schneiddruck ab, was zu einer instabilen Schneidqualität führt. Wenn der Druck 8,3 bar übersteigt, kann der Luftfilter der Plasmastromversorgung beschädigt werden.

Stellen Sie den Druckreglerknopf an der Plasmastromversorgung so ein, dass der Druck zwischen 5,5 und 6,0 bar liegt. Drehen Sie den Stromeinstellungs-/Gasprüfungsknopf der Plasmastromversorgung in die Gasprüfungsposition und vergewissern Sie sich, dass der Druck nicht unter 5 bar fällt. Wenn der Druck unter 5 bar fällt, beeinträchtigt dies die Schneidqualität erheblich und kann sogar dazu führen, dass die Plasmastromversorgung nicht mehr funktioniert.

Wenn die Arbeitsumgebung keine saubere Luftzufuhr gewährleisten kann, sollte ein mehrstufiges kombiniertes Filtersystem vor der Plasmastromversorgung installiert werden. Andernfalls führt öl-, feuchtigkeits- und staubhaltige Luft zu ernsthaften Problemen wie Lichtbogenausfällen und Brennerschäden beim Schneiden.

Beim Plasmaschneiden sind die Vorbereitungen für die Inbetriebnahme der Maschine abgeschlossen.

(1). Einsteller für die Höhe der Lichtbogenspannung

Stellen Sie den Schneidmodus der CNC-Anlage auf den Plasmamodus ein. Schalten Sie die Stromversorgung für den Lichtbogen-Spannungshöheneinsteller ein.

a. Prüfen Sie, ob die manuelle Einstellung korrekt funktioniert.

Drücken Sie die Tasten für manuelles Anheben (TORCH↑) und Absenken (TORCH↓) an der Höhenverstellung und beobachten Sie, ob sich der Schneidbrenner in die richtige Richtung bewegt.

Wenn Sie die manuelle Aufwärtstaste an der oberen Endposition des Schneidbrenners drücken, sollte der Brenner nicht aufsteigen. Wenn Sie an dieser Stelle die Absenktaste drücken, sollte der Brenner abfallen.

Wenn Sie die manuelle Absenktaste an der unteren Endposition des Schneidbrenners drücken, sollte der Brenner nicht abfallen.

Wenn Sie an dieser Stelle die Aufwärtstaste drücken, sollte der Brenner aufsteigen. Vergewissern Sie sich, dass die oberen und unteren Grenzwerte zuverlässig funktionieren.

Wenn sich der Schneidbrenner nicht heben (oder senken) lässt, befindet er sich möglicherweise in der oberen (unteren) Endposition, oder der obere Endschalter (untere Endschalter) ist beschädigt. Tauschen Sie den beschädigten Endschalter rechtzeitig aus, da sonst der Motor der Höhenverstellung beschädigt werden kann, weil der Schalter nicht funktioniert.

b. Erster Positionierungstest

Drücken Sie die Taste für die Anfangspositionierung (IHS TEST) an der Höhenverstellung. Zu diesem Zeitpunkt sollte sich der Plasmaschneidbrenner mit der durch die Impulsbreite der Anfangspositionierung (IHS DOWN PWM) eingestellten Geschwindigkeit nach unten bewegen.

Nachdem die Düse mit der Stahlplatte in Berührung gekommen ist, hält sie an und steigt mit der durch die anfängliche Positionierungsanstiegsimpulsbreite (IHS UP PWM) eingestellten Geschwindigkeit für eine Positionierungszeit (IHS time) an und stoppt bei einer geeigneten Lichtbogenzündungshöhe.

Die Zündhöhe des Lichtbogens beträgt im Allgemeinen das 1,5- bis 2-fache der Schneidhöhe. Laut POWERMAX1000-Handbuch beträgt die Schnitthöhe für diese Stromversorgung 1,5 mm, so dass die Lichtbogenzündhöhe etwa 3 mm betragen sollte.

Der Benutzer kann die Positionierzeit auf der Grundlage seiner Schneiderfahrung anpassen, um die Zündhöhe des Lichtbogens zu ändern und so die beste Schnittqualität zu erzielen und gleichzeitig die Beschädigung der Verschleißteile zu verringern.

c. Prüfung der Lichtbogenspannung

Drücken Sie die Taste für die Anfangspositionierung (IHS TEST) an der Höhenverstellung, um den Schneidbrenner auf die Lichtbogenzündhöhe zu bringen. Drücken Sie die Lichtbogenspannungstesttaste (ARC TEST) an der Höhenverstellung, um den Lichtbogen erfolgreich zu zünden, und beobachten Sie den Lichtbogenspannungswert, der im Lichtbogenspannungsmonitorfenster gemessen wird.

Der ermittelte Lichtbogen-Spannungswert sollte in der Nähe des eingestellten Lichtbogen-Spannungswertes liegen. Weichen die beiden Werte erheblich voneinander ab, passen Sie den eingestellten Lichtbogen-Spannungswert so an, dass sie ähnlich sind.

Andernfalls könnte die Schnitthöhe während des Schneidens zu hoch sein oder der Schneidbrenner könnte an der Stahlplatte schleifen. Beides führt zu einer Verschlechterung der Schneidqualität und zu schweren Schäden an den Verschleißteilen des Schneidbrenners.

1. Verwenden Sie eine professionelle Zeichensoftware (z. B. AUTOCAD), um Schnittmuster zu zeichnen.

2. Bearbeiten Sie mit der integrierten Grafikbibliothek des Systems.

3. Verwenden Sie die im System integrierte Funktion zum Verschachteln von Stahlplatten.

Nachdem das Schneidprogramm in den Speicher geladen wurde, kehren Sie zur Hauptschnittstelle zurück und überprüfen Sie, ob die Vorschau im grafischen Anzeigebereich den Anforderungen entspricht.

1. Ändern Sie die Schnittparameter.

2. Systemeinstellungen.

Die spezifischen Einstellungen entnehmen Sie bitte dem Handbuch für das CNC-System und den Höheneinsteller für die Lichtbogenspannung.

Beim Plasmaschneiden sollte der Bediener einen Hut und eine Schutzbrille tragen und alle Knöpfe während des Prozesses schließen.

Automatische Ausrichtungsfunktion für Stahlplatten: Das heißt, die Funktion (Messwinkel). Wenn der Bediener die Stahlplatte auf den Schneidtisch hebt, ist es im Allgemeinen nicht einfach, die Kante der Stahlplatte mit der Y-Achse des Geräts auszurichten.

Diese Funktion kann den Drehwinkel der Stahlplatte messen und das Schnittmuster automatisch um denselben Winkel drehen, um Schnittrückstände zu reduzieren und die Auslastung zu verbessern.

Nachdem der Schnittplan erstellt wurde, bewegen Sie den Fräser manuell in die linke obere Ecke der Stahlplatte, drücken Sie unter der Hauptschnittstelle die Taste "F2" für die Datei, dann die Taste "F7" für die Teileoption, dann die Taste "F7" für den Messwinkel, verwenden Sie die Richtungstaste, um den Fräser in die linke untere Ecke der Stahlplatte zu bewegen, drücken Sie die Taste "F1" zur Bestätigung und kehren Sie zur Schnittstelle "Teileoption" zurück. Das Schnittprogramm mit dem hinzugefügten Winkel wird in der grafischen Vorschau auf der linken Seite angezeigt.

1. Drücken Sie die RUN-Taste, um die Schnittstelle zum Schneiden aufzurufen. Überprüfen Sie noch einmal, ob die Schnittfigur den Anforderungen entspricht, und drücken Sie dann erneut die RUN-Taste, um den automatischen Schnitt zu starten.

Hinweis: Bevor Sie mit dem Schneiden beginnen, heben Sie den Schneidbrenner manuell in eine mittelhohe Position.

2. Überwachen Sie während des Schneidvorgangs den Betriebsstatus der Maschine. Im Falle einer Störung heben Sie den Schneidbrenner manuell an und drücken Sie dann die STOP-Taste, um die Pausenschnittstelle aufzurufen. Verwenden Sie Funktionen wie "Vorwärts tippen", "Elektrisch umkehren", "Auf demselben Weg zurückkehren", "Zum Start zurückkehren", "Brenner handhaben" und "Haltepunktspeicher" zur Fehlersuche.

Drücken Sie nach der Fehlerbehebung zweimal die RUN-Taste, um das Schneiden fortzusetzen. (An den Ecken der Stahlplatte kann der Schneidbrenner aufgrund großer Kapazitätsänderungen in der Erfassungsschleife schnell absinken und die Stahlplatte treffen.

Daher sollte die Schneidposition nicht zu nahe an den Ecken der Stahlplatte liegen (50% der Erfassungsschleife sollte auf der Stahlplatte liegen).

Sie können die automatische Höhenanpassung auch manuell ausschalten, wenn die Maschine die Ecken der Stahlplatte erreicht. Überwachen Sie zu diesem Zeitpunkt die Position des Schneidbrenners genau und passen Sie die Höhe des Schneidbrenners bei Bedarf manuell an).

Hinweis: Funktion "Zurück auf dem gleichen Weg": Wenn Sie in der Pausenschnittstelle die Taste "Rückkehr auf demselben Weg" drücken, kann die Maschine auf dem Schneideweg zurück zum Punkt der Störung fahren. Drücken Sie die Taste "Stopp", wenn die Maschine den Punkt der Störung erreicht hat, um den Rücklauf zu stoppen. Wenn Sie die Tasten "Jog vorwärts" und "Jog rückwärts" in Verbindung miteinander verwenden, können Sie die Maschine genau an der richtigen Stelle positionieren, neu starten, vorheizen und das Schneiden wieder aufnehmen.

Die Funktionen "Tippen vorwärts" und "Tippen rückwärts": Mit jedem Druck auf diese Tasten bewegt sich die Maschine um eine bestimmte Strecke auf dem Schneidweg vorwärts oder rückwärts.

Der Abstand wird durch den in der Parameteroberfläche "Allgemeine Parameter" eingestellten Parameter "Tippweg" bestimmt.

Funktion "Brenner handhaben": In der Pausenschnittstelle können Sie durch Drücken von "Handle Torch" den Schneidbrenner zum Auswechseln oder zur Handhabung der Schneidbrennerdüse aus der Stahlplatte herausfahren. Drücken Sie die Taste "Zurück", um das Maschinenbett zurück zur Unterbrechungsstelle zu bewegen und den Schneidvorgang fortzusetzen.

Hinweis: Unterbrechen Sie die Plasmastromversorgung, bevor Sie die Düse austauschen oder den Schneidbrenner handhaben. Schließen Sie die Plasmastromversorgung nach der Handhabung des Schneidbrenners wieder an; andernfalls löst die Plasmastromversorgung einen Fehleralarm aus. Seien Sie vorsichtig, da die Düse des Schneidbrenners unmittelbar nach dem Stoppen des Schnitts sehr heiß ist.

Funktion "Haltepunkt-Speicher": Wenn Sie in der Pausenschnittstelle "F6" (Haltepunktspeicher) drücken, wird das verbleibende, nicht ausgeführte Schnittprogramm gespeichert. Nach der Rückkehr zur Hauptschnittstelle können Sie andere Operationen durchführen, dann drücken Sie "F2", um die "Datei"-Schnittstelle zu öffnen. Drücken Sie die Speicherdatei "F5" und dann den Haltepunktspeicher "F2", um die verbleibenden Schnittdaten in den Speicher zu laden. Kehren Sie zur Hauptschnittstelle zurück, um mit dem Schneiden fortzufahren. Bewegen Sie die Maschine während dieses Vorgangs nicht.

Wenn Sie den Schnitt abbrechen möchten, drücken Sie erneut die STOP-Taste, bestätigen Sie mit "F7" und kehren Sie zur Hauptschnittstelle zurück.

3. Kehren Sie nach Abschluss des Schnitts zur Hauptschnittstelle zurück.

4. Fahren Sie mit dem Schneiden anderer Werkstücke fort.

Nach dem Schneiden schalten Sie den Kompressor aus.

Schalten Sie in den manuellen Modus um, bewegen Sie den Schneidbrennerwagen nach links und stellen Sie die Maschine auf ihren Stellplatz.

Schalten Sie dann die Stromversorgung des Steuergeräts aus. Warten Sie fünf Minuten, bevor Sie die Stromversorgung des Plasmas und des Steuerungssystems abschalten.

Räumen Sie den Arbeitsbereich auf.

1. Vor Beginn einer Schicht müssen das Luftsystem, die Plasmaversorgung und die Anschlüsse des Schneidbrenners auf Luftlecks überprüft werden. Wenn sie entdeckt werden, müssen sie sofort behoben werden.

2. Prüfen Sie vor dem Schneiden, ob die Schneiddüse und Elektrode auf die Stromeinstellung der Plasmaversorgung und die Dicke des zu schneidenden Stahlblechs abgestimmt werden. Die Schneiddüse kann nicht außerhalb ihres Bereichs verwendet werden. Die Stromstärke sollte idealerweise innerhalb von 95% des Arbeitsstroms der Düse liegen. Zum Beispiel sollte die Stromstärke einer 100A-Düse idealerweise auf 95A eingestellt werden.

3. Überprüfen Sie, ob der Gasdruck innerhalb des zulässigen Bereichs liegt. Stellen Sie sicher, dass das Gas sauber ist, überprüfen Sie regelmäßig den Betrieb des Luftkompressors, kontrollieren Sie häufig die Luftfiltervorrichtung und tauschen Sie die Komponenten rechtzeitig aus.

4. Nach dem Auswechseln von Schneidbrennerkomponenten oder bei längerem Nichtgebrauch den Stromeinstellknopf in die Gasteststellung drehen oder jedes Magnetventil manuell öffnen, um Wasserdampf und Verunreinigungen aus dem Luftweg und dem Schneidbrenner zu entfernen.

5. Die Führungsflächen der Längs- und Querschienen müssen nach Gebrauch gereinigt und geölt werden.

6. Wenn der Bediener eine Pause macht oder die Maschine für längere Zeit verlässt, sollten die Strom- und Luftquelle abgeschaltet werden.

7. Warten Sie nach der Verwendung der Schneidemaschine eine Zeit lang, bis der Schaltschrank und die Plasmastromversorgung ausreichend abgekühlt sind, bevor Sie die Stromversorgung abschalten.

8. Prüfen und bürsten Sie die Zahnstange des Portalkrans regelmäßig, reinigen und schmieren Sie sie.

9. Schmieren Sie den Hebemechanismus des Wagens (Kugellager, Schrauben, Linearführungsschlitten) regelmäßig. Tragen Sie Schmiermittel auf den Linearführungsschlitten der X-Achse auf.

10. Reinigen Sie regelmäßig die Schlacke unter dem Schneidtisch und wischen Sie die Staubschicht von der Geräteoberfläche.

11. Überprüfen Sie regelmäßig die oberen und unteren Endschalter am Fahrwerk auf ihre Funktionstüchtigkeit und tauschen Sie defekte Schalter umgehend aus.

12. Entstauben Sie den Seitenfilter des Maschinengehäuses monatlich mit einem trockenen Pinsel. Öffnen Sie den Schaltschrank alle drei Monate, um das Innere vom Staub zu reinigen.

13. Überprüfen Sie alle drei Monate die Zuverlässigkeit des elastischen Teils des Servomotors. Spannen Mechanismus, stellen Sie die Federspannbolzen ein, um einen angemessenen Druck zu gewährleisten.

14. Überprüfen Sie alle drei Monate den Wagen und die verschiedenen Kabel auf Verschleiß.

15. Jährliche Inspektion aller Befestigungsbolzen für Lockerheit.

16. Prüfen Sie die Bürsten des Gleichstrommotors jährlich. Ein übermäßiger Verschleiß der Bürsten kann die Leistung des Motors beeinträchtigen oder sogar Schäden verursachen. Daher ist eine regelmäßige Überprüfung und ein Austausch der Motorbürsten erforderlich.

17. Auch ohne Bearbeitungsaufgaben sollten CNC-Maschinen regelmäßig eingeschaltet werden, idealerweise 1-2 Mal pro Woche, wobei sie jedes Mal für etwa eine Stunde im Leerlauf laufen. Dies hilft, die Wärme der Maschine zu nutzen, um die Feuchtigkeit im Inneren zu reduzieren und zu verhindern, dass elektronische Komponenten feucht werden.

18. Um die Auswirkungen starker Stromschwankungen (größer als ±10%) und potenzieller transienter Störsignale zu vermeiden, sollte das Gerät mit einer eigenen Stromversorgung (z. B. einer separaten Versorgung für CNC-Geräte aus dem Niederspannungsverteilerraum) oder zusätzlichen Spannungsstabilisierungsgeräten versorgt werden. Dies kann die Auswirkungen von Netzqualität und elektrischen Störungen verringern.

19. Prüfen Sie jährlich alle Kabelanschlüsse auf festen Sitz. Verdrahtungsklemmen können sich aufgrund von Langzeitbetrieb und Vibrationen lockern, und lose Klemmen können sich während des Betriebs erhitzen und beschädigt werden.

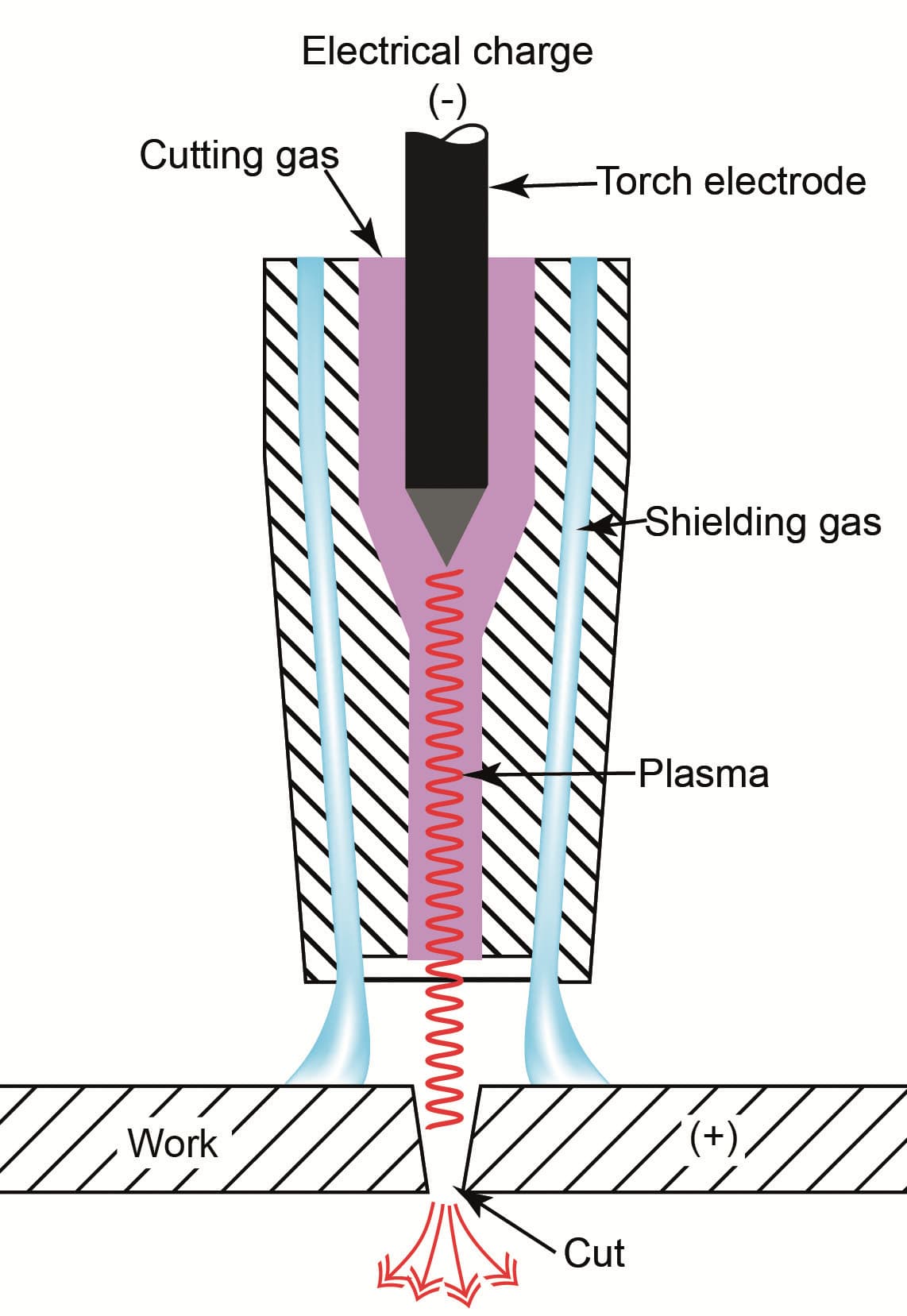

Eine Plasmaschneidmaschine ist eine neuartige thermische Schneidanlage.

Das Funktionsprinzip beruht auf der Verwendung von Druckluft als Arbeitsgas und einem Hochtemperatur-Plasmalichtbogen mit hoher Geschwindigkeit als Wärmequelle.

Dadurch wird der zu schneidende Teil des Metalls geschmolzen, und ein Hochgeschwindigkeitsluftstrom bläst das geschmolzene Metall weg, so dass eine schmale Schnittnaht entsteht.

Das Plasmaschneiden kann zum Schneiden verschiedener metallische Werkstoffe wie rostfreier Stahl, Aluminium, Kupfer, Gusseisen und Kohlenstoffstahl. Es hat die Vorteile der schnellen Schnittgeschwindigkeit, schmale Schnittnaht, glatte Schnittkante, kleine Wärmeeinflusszone, minimale Werkstückverformung, einfache Bedienung und erhebliche energiesparende Effekte.

Diese Ausrüstung ist für die Herstellung, Installation und Wartung verschiedener mechanischer und metallischer Strukturen sowie für das Schneiden geeignet, BohrenFüllung, Abschrägung und andere Schneideverfahren für mittlere und dünne Bleche.

Verschiedene Plasmaschneiden Die Prozessparameter wirken sich direkt auf die Stabilität, die Schnittqualität und die Wirkung des Schneidprozesses aus. Die wichtigsten Schneidspezifikationen werden im Folgenden kurz beschrieben:

(1) Schneidestrom

Eine Erhöhung des Schneidstroms kann auch die Leistung des Plasmalichtbogens erhöhen, ist jedoch durch den maximal zulässigen Strom begrenzt. Andernfalls kann es zu einer Verdickung der Plasmalichtbogensäule, einer Vergrößerung der Schnittbreite und einer Verkürzung der Elektrodenlebensdauer kommen. Das Modell des Schneidbrenner-Zubehörs muss mit der Stromeinstellung der Plasma-Stromversorgung übereinstimmen. Die Stromstärke sollte idealerweise innerhalb von 95% des Arbeitsstroms der Düse liegen. Zum Beispiel sollte die Stromstärke einer 100A-Düse auf nicht mehr als 95A eingestellt werden.

(2) Gasfluss

Eine Erhöhung des Gasflusses kann nicht nur die Spannung der Lichtbogensäule erhöhen, sondern auch die Kompression auf die Lichtbogensäule verstärken, wodurch die Energie des Plasmalichtbogens konzentrierter und die Auswurfkraft stärker wird. Dies kann die Schnittgeschwindigkeit und -qualität verbessern.

Ein zu hoher Gasfluss kann jedoch die Lichtbogensäule verkürzen, den Wärmeverlust erhöhen, die Schneidfähigkeit schwächen und sogar den Schneidprozess stören.

(3) Schneiddüsenhöhe

Die Höhe der Schneiddüse bezieht sich auf den Abstand zwischen der Stirnfläche der Schneiddüse und der Oberfläche des zu schneidenden Werkstücks. Dieser Abstand beträgt im Allgemeinen 2-5 mm. Die richtige Schneiddüsenhöhe ist wichtig, um die Schneidleistung des Plasmalichtbogens voll auszunutzen.

Andernfalls kann es zu einer Verringerung der Schneidleistung und -qualität und sogar zum Durchbrennen der Schneiddüse kommen. Die Höhe der Schneiddüse kann im Handbuch der Plasmastromversorgung nachgeschlagen oder anhand der Schneiderfahrung bestimmt werden.

Beim Einstechen sollte die Höhe der Schneiddüse auf das Doppelte der normalen Schnitthöhe eingestellt werden.

(4) Schnittgeschwindigkeit

Verschiedene Faktoren wirken sich direkt auf die Verdichtungswirkung des Plasmalichtbogens aus und beeinflussen seine Temperatur und Energiedichte. Die hohe Temperatur und die hohe Energie des Plasmalichtbogens bestimmen die Schneidgeschwindigkeit, so dass alle diese Faktoren mit der Schneidgeschwindigkeit verknüpft sind.

Um die Schnittqualität zu gewährleisten, ist es entscheidend, die Schnittgeschwindigkeit so weit wie möglich zu erhöhen. Dies erhöht nicht nur die Produktivität, sondern reduziert auch die Verformung der zu schneidenden Teile und die Wärmeeinflusszone im Schnittspalt Bereich.

Eine ungeeignete Schnittgeschwindigkeit kann den gegenteiligen Effekt haben, indem sie die Schlacke erhöht und die Schnittqualität verringert.

(5) Schnittdicke und Verfahren

Die Dicke des Stahlblechs hat großen Einfluss auf die Wahl des Schneidverfahrens. Bei demselben Brenner ist seine Lochstechfähigkeit (Dicke) nur halb so groß wie seine Schneidfähigkeit (Dicke).

Für die originalen 100A-Brennerteile von Hypertherm liegt die empfohlene Schneidfähigkeit bei 16 mm und die Lochstechfähigkeit bei 12 mm. Wenn die Dicke des Stahlblechs größer ist als die Lochstechfähigkeit, ist es daher nicht möglich, direkt in der Mitte des Stahlblechs zu stechen und zu schneiden.

Der Startpunkt für das Schneiden sollte an der Kante des Stahlblechs liegen, damit das Schneiden an der Kante beginnt.

(6) Vorbehandlung der Stahlblechoberfläche

Stahlbleche bilden zwangsläufig eine Oxidschicht auf der Oberfläche, wenn sie eine Reihe von Zwischenschritten vom Stahlwerk zum Schneidbetrieb durchlaufen.

Außerdem bildet sich beim Walzen eine Oxidschicht, die an der Oberfläche des Stahlblechs haftet.

Diese Oxidschichten haben einen hohen Schmelzpunkt, sind nicht leicht zu schmelzen und verringern die Schneidgeschwindigkeit. Gleichzeitig kann das Verspritzen der Oxidschicht nach dem Erhitzen leicht die Schneiddüse blockieren, was die Lebensdauer von Düse und Elektrode verringert.

Daher ist es notwendig, die Oberfläche des Stahlblechs vor dem Schneiden zu entrosten.

Die übliche Methode ist die Entfernung von Rost durch Strahlen, gefolgt vom Auftragen von Rostschutzfarbe.

Kleiner Eisensand wird mit einer Strahlmaschine auf die Oberfläche des Stahlblechs gespritzt, wobei die Schlagkraft des Eisensandes genutzt wird, um die Oxidschicht zu entfernen; anschließend wird eine flammhemmende, leitfähige Rostschutzfarbe aufgespritzt.

Vorbehandlung von Rostentfernung und Farbspritzen vor Stahl Plattenschneiden ist zu einem unverzichtbaren Bestandteil der Produktion von Metallstrukturen geworden.

| Plasma-Stromversorgung | powermax1000 |

| CNC-System | JT-00000074 |

| Lichtbogenspannung (v) | 155 |

| Durchbohren (0,1s) | 2 |

| Anfangspositionierung (10ms) | 50 |

| MAX_PWM | 235 |

| MIN_PWM | 160 |

| IHS_UP_PWM | 180 |

| IHS_DPWN_PWM | 200 |

| UP&DOWM_PWM | 200 |

| ARC_MAX_ERROR | 20 |

| VERZOEGERUNG_EINGABE_ZEIT | 5 |

| AUTO_PWM_AMP | 4 |

| UP_BRAKE_TIME | 50 |

| DOWM_BREMSE_ZEIT | 50 |

| NOTFALL_AUFZUG_ZEIT | 20 |

| EMERG_LIFT_PWM | 200 |

| INTEL_ADJ_RANGE | 20 |

| INTEL_ADJ_STEP | 3 |

| INTEL_ADJ_SIGN | 1 |

| ARC_ACCURACY | 2 |

| PIERCE_AKTIVIEREN_ZEICHEN | 0 |

| IHS_AKTUELLES_LIMIT | 100 |

| IHS_AKTUELLES_LIMIT_SIGN | 0 |