Stellen Sie sich vor, Sie könnten mühelos dicke Bleche mit Präzision und Geschwindigkeit durchschneiden. Dieser Artikel befasst sich mit den betrieblichen Feinheiten einer CNC-Plasmaschneidmaschine und führt Sie von der Ersteinrichtung bis zur Wartung durch alle Bereiche. Egal, ob Sie ein erfahrener Techniker oder ein Neuling in dieser Technologie sind, Sie erhalten wertvolle Einblicke in die Maximierung der Effizienz und die Gewährleistung der Sicherheit. Erfahren Sie, wie Sie mit diesem leistungsstarken Werkzeug umgehen, häufige Probleme beheben und die Leistung für verschiedene Schneidaufgaben optimieren können. Lesen Sie weiter, um Ihr Verständnis für das CNC-Plasmaschneiden zu verbessern.

Warnzeichen: Achten Sie immer auf Gegenstände, die mit den folgenden Warnzeichen verbunden sind:

| Gefährdung durch Elektrizität |  | Regelmäßige Warnung Regelmäßige Mahnungen |

Bitte lesen Sie dieses Dokument sorgfältig durch, bevor Sie den Desktop installieren und bedienen CNC-Plasmaschneidmaschine. Falsche Bedienung kann zu Sach- oder Personenschäden führen.

Überprüfen Sie stets die Systemspezifikationen und technischen Bedingungen, wie sie auf den Geräteschildern und in der zugehörigen Dokumentation angegeben sind.

Dieses Handbuch gibt einen kurzen Überblick über das Betriebsverfahren. Ausführlichere Informationen finden Sie in der Spezifikation des numerischen Steuerungssystems, der Bedienungsanleitung für die Plasmaleistung, der Spezifikation des Lichtbogenspannungsreglers und der Bedienungsanleitung für die Kondensatoreinstellung.

1. Abnahmeprüfung

Vorsichtig sein

Vorsichtig sein

Beschädigte oder defekte Plasmaschneidmaschinen sind nicht einsatzfähig.

2. Transport und Lagerung

Vorsichtig sein

Vorsichtig sein

Während des Transports und der Lagerung ist es wichtig, dass das Produkt vor Feuchtigkeit geschützt ist. Steigen Sie nicht auf das Gerät und stellen Sie keine schweren Gegenstände darauf ab. Achten Sie besonders auf die Frontplatte und den Bildschirm, um Stöße und Kratzer zu vermeiden.

3. Einbau

Vorsichtig sein

Vorsichtig sein

Die äußere Schale des CNC-System ist nicht wasserdicht. Während der Installation ist es wichtig, sie vor direkter Sonneneinstrahlung und Regen zu schützen.

Achtung

Achtung

Treffen Sie bei der Installation des numerischen Steuerungssystems Vorkehrungen, um das Eindringen von Staub, korrosiven Gasen, leitenden Gegenständen, Flüssigkeiten und brennbaren Materialien zu verhindern.

Das System sollte an einem Ort installiert werden, der weit von brennbaren und explosiven Materialien sowie starken elektromagnetischen Störungen entfernt ist.

Um eine stabile Leistung zu gewährleisten, sollte das CNC-System sicher installiert und gegen Vibrationen geschützt werden.

4. Verkabelung

Warnung

Warnung

Das Personal, das für die Verkabelung oder Inspektion des Systems verantwortlich ist, muss über ausreichende Fachkenntnisse verfügen, um diese Aufgaben ausführen zu können.

Die Anschlussdrähte dürfen nicht beschädigt, zusammengedrückt oder gezogen werden. Öffnen Sie niemals das Gehäuse des CNC-Systems, während es geladen ist.

Vorsichtig sein

Vorsichtig sein

Vergewissern Sie sich, dass die Spannung und die Polarität des Steckers mit den Spezifikationen übereinstimmen.

Vergewissern Sie sich vor dem Einlegen oder Umlegen des Schalters, dass Ihre Hände trocken sind.

Vorsichtig sein

Vorsichtig sein

Die gesamte Verkabelung muss korrekt installiert und sicher befestigt sein.

Das numerische Steuerungssystem muss zuverlässig geerdet sein.

5. Inbetriebnahme & Betrieb

Vorsichtig sein

Vorsichtig sein

Vergewissern Sie sich vor der Inbetriebnahme der Plasmaschneidanlage, dass die Parameter richtig eingestellt sind.

Alle Änderungen an den Parametern müssen innerhalb des zulässigen Bereichs der Parametereinstellungen liegen.

6. Verwendung von

Warnung

Warnung

Öffnen Sie während des Betriebs nicht das Gerätegehäuse oder die feste Abdeckung, da dies zu Personen- oder Sachschäden führen kann.

Warnung

Warnung

Vergewissern Sie sich vor dem Öffnen des Geräts, dass die Hauptstromversorgung ausgeschaltet ist. Andernfalls kann es zu Personen- oder Sachschäden kommen.

Warnung

Warnung

Stecken Sie den Stecker des Plasmaschneidgeräts nicht ein oder aus, während die Hauptstromversorgung eingeschaltet ist. Andernfalls kann der Plasmaschneider beschädigt werden und bleibende Schäden davontragen.

Warnung

Warnung

Warten Sie nach dem Trennen der Hauptstromversorgung mindestens 2 Minuten, bevor Sie die Leiterplatte und den Stecker berühren oder entfernen.

Die Restladung des Kondensators des Geräts bleibt noch zwei Minuten nach dem Abschalten des Netzes auf einer gefährlichen Spannung.

Warnung

Warnung

Trennen Sie den Plasmastrom nicht, bevor Sie den Schneidbrenner in die Hand nehmen, da dies zu Verletzungen oder Sachschäden führen kann.

Achten Sie beim Umgang mit dem Schneidbrenner auf Verbrühungen durch hohe Temperaturen.

Warnung

Warnung

Der Benutzer muss über die notwendigen Fähigkeiten verfügen, um die Maschine effektiv zu bedienen.

Die Bediener sollten eine Sicherheitsschulung für das Brennschneiden und Plasmaschneiden erhalten.

Sie sollten außerdem Grundkenntnisse in der Bedienung von Computern haben und vertraut sein mit Brennschneiden und Plasmaschneidetechnik.

Achtung

Achtung

Vergewissern Sie sich vor dem Einstecken des Netzsteckers, dass der Schalter ausgeschaltet ist.

Der Bediener darf das Gerät nicht unbeaufsichtigt lassen, während es läuft.

Überprüfen Sie die gesamte Verkabelung des Systems, bevor Sie den Strom einschalten.

Achtung

Achtung

Bei der Verwendung der Plasmaschneidmaschine muss die Stahlplatte muss eben sein und sollte keine großen Schwankungen aufweisen. Andernfalls wird die Schnittgenauigkeit beeinträchtigt und die Lebensdauer von Düse und Elektrode stark verkürzt.

7. Fehlersuche

Warnung

Warnung

Das mit der Fehlersuche beauftragte Personal muss über die erforderlichen Fachkenntnisse und Arbeitsfähigkeiten verfügen.

Achtung

Achtung

Nach der Auslösung eines Alarms muss die Störung vor der Wiederinbetriebnahme behoben werden.

8. Energieversorgung

Achtung

Achtung

Dieses numerische Steuerungssystem ist für den Betrieb mit einer 220 V 50 Hz-Stromversorgung ausgelegt, und die Plasmaschneidmaschine benötigt eine 380 V 50 Hz-Stromversorgung.

Vergewissern Sie sich, dass eine kundenspezifische Stromversorgung bestätigt wird, bevor Sie eine Bestellung aufgeben.

Die Umgebungsbedingungen für die Verwendung des Geräts müssen mit den in diesem Handbuch angegebenen Bedingungen übereinstimmen.

Nach dem Auspacken der Plasmaschneidanlage stellen Sie die Plasmaleistung in die linke mittlere Position mit dem Mattenbrett darunter. Montieren Sie den Schaltschrank an der linken Seite der vorderen Position der Plasmaschneidanlage, damit der Bediener die gesamte Tischplasmaschneidanlage und den Schneidprozess überwachen kann.

Entfernen Sie den Draht auf der linken Seite und legen Sie ihn parallel zur Plasmaschneidmaschine.

Sichern Sie den Plasmaschneider mit 6 Ankerbolzen und richten Sie das Gerät mit der Wasserwaage aus.

Schließen Sie das Netzkabel des Plasmas an die Stromversorgung der Werkstatt an (dreiphasig 380V, 50HZ) und beachten Sie dabei die Stromangaben.

Verbinden Sie das Erdungskabel des Plasmasystems mit dem Gitterrahmen oder der Stahlplatte.

Schließen Sie das Netzkabel des Schaltschranks an die Werkstattstromversorgung (zweiphasig 220V, 50HZ) mit 1,5kW Leistung an.

Schließen Sie den Stecker an der Seite des Schaltschranks an.

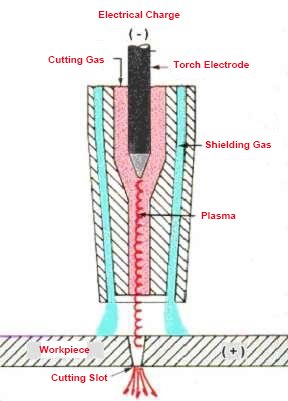

Schließen Sie die Stromversorgung und die Signalleitung an, und verbinden Sie die Plasmalichtbogen-Spannungsleitung und die Lichtbogenleitung mit der CNC-Schneidmaschine (siehe Plasmaspezifikation, um die Plasmalichtbogenleitung und den Lichtbogen zu bestätigen). Siehe Abbildung 1 unten zur Orientierung:

Abb. 1

Wenn die Plasmastromversorgung vom Benutzer bereitgestellt wird, schließen Sie die Plasmalichtbogenleitung und den Lichtbogen an die CNC-Schneidmaschine an, wie in Abbildung 2 dargestellt (siehe die Plasmaspezifikationen, um die Plasmalichtbogenleitung und den Lichtbogen zu bestätigen).

Abb.2

Die mit V+ und V- gekennzeichneten Drähte sollten mit dem positiven bzw. negativen Lichtbogen der Plasmastromquelle verbunden werden.

Es ist wichtig, darauf zu achten, dass die positiven und negativen Lichtbögen richtig angeschlossen sind, da jeder Fehler in dieser Hinsicht zu erheblichen Problemen führen kann.

Vergewissern Sie sich, dass die Wasserzu- und -ableitungen fest angeschlossen sind und dass der Wasserstand im Waschbecken 80 mm beträgt.

Schließen Sie die Druckluftzufuhr an den Eingang der Plasmastromquelle an und stellen Sie den Luftdruck auf 5,0 ein.

Schalten Sie die Hauptstromversorgung, den Schaltschrankschalter und den Plasmastrom ein.

Bitte befolgen Sie die Anweisungen im Handbuch für die Plasmastromversorgung, im Betriebshandbuch des Steuergeräts und im Benutzerhandbuch. Nehmen Sie keine Änderungen an den Parametern der Anlage vor, wenn Sie nicht über die erforderlichen Kenntnisse verfügen und sich nicht sicher sind, ob Sie dies tun können.

Falls die Schnittqualität nicht zufriedenstellend ist und nicht behoben werden kann, überprüfen Sie die Elektrode und die Düse des Plasmaschneidbrenners und tauschen Sie die beschädigten Teile aus.

Es wird empfohlen, das Verbindungskabel zwischen dem Hauptgehäuse und dem elektrischen Schaltschrank der Schneidemaschine entlang der Geosynklinale zu verlegen. Dadurch wird das Kabel geschützt und die Wartung erleichtert.

Der Schneidtisch ist mit einem effektiven Arbeitsbereich markiert, und das Werkstück sollte nur innerhalb dieser Markierung geschnitten werden.

Das Gerät hat zwei Stromkabel:

Das erste Stromkabel ist für die Gesamtstromversorgung des Steuersystems bestimmt und hat eine Leistung von 1,5 KW und eine Spannung von 2 Phasen 220V.

Das zweite Stromkabel ist für die Plasmastromversorgung und hat eine Leistung von 8,4 KW und eine Spannung von drei Phasen 380V (dieses Kabel ist optional).

Die Länge des Kabels an der Seite der Plasmaschneidanlage beträgt etwa 4,5 m. Das gesamte Stromversorgungskabel für das Steuersystem ist ein 2-Phasen-Kabel mit einem Drahtdurchmesser von 1,5 mm2, während das Stromversorgungskabel für den Plasmastrom ein 4-adriges Kabel mit einem Leitungsdurchmesser von 6 mm ist.2.

Sowohl die Kabel als auch die Luftleitungen verlaufen durch den Luftzugrahmen und führen dann entlang der Anlagenwand zum Hauptschaltschrank der Stromversorgungseinheit, wo sie mit den entsprechenden Schaltern und Steckdosen verbunden werden.

Es ist darauf zu achten, dass die Steuerung und die Plasmaversorgung zuverlässig geerdet sind.

Um starke Stromschwankungen (> ±10%) und mögliche elektrische Störungen zu vermeiden, wird empfohlen, eine spezielle Stromversorgungsleitung (z. B. eine Standleitung vom Niederspannungstransformatorraum) oder einen zusätzlichen Spannungsstabilisator für die CNC-Plasmaschneidmaschine zu verwenden. Auf diese Weise können die Auswirkungen der Netzqualität und der elektrischen Störungen minimiert werden.

An einem Arbeitsplatz mit mehreren elektrischen Schweißgeräten, Argon-Lichtbogenschweißen Maschinen, Plasmaschneidmaschinen oder Hochfrequenz-Störquellen wie z. B. Hochleistungswechselrichter, wird empfohlen, Filter auf dem Stromversorgungskabel für die numerische Steuerung zu installieren, um Störungen zu verringern.

Ein plötzlicher Stromausfall kann zum Verlust von Schneiddateien und zur Produktion von Ausschuss führen. Häufige plötzliche Stromausfälle können auch zu Schäden an der CNC-Software oder -Hardware führen.

Bei häufigen Stromausfällen ist es daher ratsam, die Installation einer 500-W-USV-Stromversorgung für das NC-System in Betracht zu ziehen, um sich vor den möglichen Folgen von Stromausfällen zu schützen.

Verwenden Sie beim Betrieb der Plasmaschneidanlage Druckluft.

Der Luftkompressor sollte eine Durchflussmenge von 1 m3/min und der Ausgangsluftdruck sollte zwischen 6,1-8,2 bar liegen, wenn die Plasmaleistung zum Schneiden verwendet wird.

Wenn der Luftdruck unter 5,5 bar liegt, wird die Schneidqualität erheblich beeinträchtigt. Fällt der Luftdruck unter 4 bar, beschädigt die Plasmaleistung die Elektrode und macht die Plasmaschneidanlage unbrauchbar.

Die Luftleitung sollte aus einem Hochdruck-Gummischlauch mit einem Innendurchmesser von 10 mm und einem Nenndruck von 2 MPa (20 bar) bestehen.

Eine starke Belüftungssystem müssen am Arbeitsplatz installiert werden, um den beim Schneiden entstehenden Rauch zu entfernen.

Bevor Sie die Plasmaschneidanlage einschalten, vergewissern Sie sich, dass alle Schalter an der Maschine in geschlossener Stellung sind.

Der Drehschalter auf der Rückseite des Plasmas sollte sich in einer horizontalen Position befinden.

Schalten Sie die Hauptstromversorgung ein, indem Sie die Stromversorgung des Hauptschaltschranks einschalten, der die beiden Kabel mit Strom versorgt.

Schalten Sie den Schutzschalter im Geräteschrank in die Position "ON".

Schalten Sie die Stromversorgung der Systemsteuerung ein und die Hauptschnittstelle sollte auf dem Display erscheinen.

Drehen Sie dann den Drehschalter auf der Rückseite des Plasmanetzteils um 90 Grad in die vertikale Position. Die Stromanzeige sollte sich auf der Vorderseite des Plasmanetzteils befinden.

Schalten Sie den Luftkompressor ein (mit einer Durchflussrate von 1m3/min) und stellen Sie den Druckschalter des Luftkompressors auf einen Ausgangsdruck von 6,1-8,2 bar ein.

Wenn der Luftdruck unter 6,1 bar liegt, kann der Druck während des Schneidens abfallen, was zu einer Instabilität der Schnittqualität führt.

Wenn der Luftdruck höher als 8,3 bar ist, kann dies zu einer Beschädigung des Luftfilters an der Plasma-Stromversorgung führen.

Stellen Sie den Druckregler an der Plasmastromversorgung so ein, dass ein Druck von 5,5-6,0 bar aufrechterhalten wird.

Drehen Sie den Einstellknopf für den Plasmaleistungsstrom/Gastest auf die Gastestposition, um sicherzustellen, dass der Druck nicht unter 5 bar fällt.

Wenn der Druck unter 5 bar fällt, wird die Schnittqualität stark beeinträchtigt und die Plasmaleistung kann ausfallen.

Wenn die Arbeitsumgebung nicht sauber ist, empfiehlt es sich, ein mehrstufiges gemeinsames Filtersystem vor der Plasmastromversorgung zu installieren. Verunreinigungen wie Öl, Feuchtigkeit und Staub in der Luft können ernsthafte Probleme wie Lichtbogenausfälle und Schäden am Schneidbrenner verursachen.

Sobald diese Vorbereitungen abgeschlossen sind, kann das Plasmaschneiden beginnen.

Lichtbogen-Druckregler

Stellen Sie den Schneidmodus der NC-Anlage auf den Plasmamodus und schalten Sie den Lichtbogenspannungsregler ein.

Die Parameter für die Einstellung des Lichtbogendrucks sollten nur den Wert des Lichtbogendrucks umfassen, während die Perforationszeit und andere Parameter für die Positionierungszeit vom CNC-System eingestellt werden.

Weitere Informationen finden Sie in der Anleitung zur Einstellung des Lichtbogendrucks.

Erstellen Sie Schnittgrafiken mit professioneller Zeichensoftware wie AUTOCAD und bearbeiten Sie die Programme anschließend mit Programmiersoftware.

Verwenden Sie für die Bearbeitung die vom System bereitgestellte Bibliothek. Weitere Informationen finden Sie im Handbuch für das NC-System.

Nutzen Sie die vom System bereitgestellte Funktion zur Verschachtelung von Blechen.

Nachdem das Schneidprogramm in den Speicher übertragen wurde, kehren Sie zur Hauptschnittstelle zurück, um sicherzustellen, dass der Grafikanzeigebereich den erforderlichen Anforderungen entspricht.

Passen Sie die Schneidparameter und Systemeinstellungen nach Bedarf an.

Weitere Informationen finden Sie im Handbuch für das numerische Steuerungssystem und im Handbuch für den Lichtbogendruckregler. Ein Handbuch für eine bestimmte Steuerung in China kann zum Herunterladen zur Verfügung stehen.

FangLing Shape Cutting Control System Betriebs- und Installationshandbuch (V2.1)

Anmerkung:

Bei Unstimmigkeiten ziehen Sie bitte das aktuelle Handbuch der numerischen Steuerung zu Rate.

Während des Plasmaschneidens sollte der Bediener Schutzkleidung wie einen Hut und eine Schutzbrille tragen und sich ordnungsgemäß sichern.

Die Plasmaschneidanlage verfügt auch über eine automatische Ausrichtungsfunktion für Stahlplatten, die den Drehwinkel misst.

Normalerweise kann es für den Bediener schwierig sein, die Stahlplatte während des Hebevorgangs mit der Y-Achse des Plasmaschneiders auszurichten. Diese Funktion misst den Drehwinkel der Stahlplatte und dreht die Schneidgrafik automatisch entsprechend, wodurch der Abfall reduziert und die Effizienz verbessert wird.

Um diese Funktion zu nutzen, bewegen Sie die Plasmaschneidmaschine in die obere linke Ecke der Stahlplatte, nachdem Sie die Bearbeitung der Schneidgrafiken abgeschlossen haben. Drücken Sie auf der Hauptschnittstelle die Taste "F2" im Dateibereich und dann die Taste "F7" zur Messung des Drehwinkels. Verwenden Sie die Richtungstasten, um die Plasmaschneidmaschine in die linke untere Ecke der Stahlplatte zu bewegen und drücken Sie "F1" zur Bestätigung. Kehren Sie schließlich zum Abschnitt Optionen der Benutzeroberfläche zurück.

Anmerkung:

Bei Unstimmigkeiten ziehen Sie bitte das aktuelle Handbuch der numerischen Steuerung zu Rate.

Während des Plasmaschneidens sollte der Bediener Schutzkleidung wie einen Hut und eine Schutzbrille tragen und sich ordnungsgemäß sichern.

Die Plasmaschneidanlage verfügt auch über eine automatische Ausrichtungsfunktion für Stahlplatten, die den Drehwinkel misst.

Normalerweise kann es für den Bediener schwierig sein, die Stahlplatte während des Hebevorgangs mit der Y-Achse des Plasmaschneiders auszurichten. Diese Funktion misst den Drehwinkel der Stahlplatte und dreht die Schneidgrafik automatisch entsprechend, wodurch der Abfall reduziert und die Effizienz verbessert wird.

Um diese Funktion zu nutzen, bewegen Sie die Plasmaschneidmaschine in die obere linke Ecke der Stahlplatte, nachdem Sie die Bearbeitung der Schneidgrafiken abgeschlossen haben. Drücken Sie auf der Hauptschnittstelle die Taste "F2" im Dateibereich und dann die Taste "F7" zur Messung des Drehwinkels. Verwenden Sie die Richtungstasten, um die Plasmaschneidmaschine in die linke untere Ecke der Stahlplatte zu bewegen und drücken Sie "F1" zur Bestätigung. Kehren Sie schließlich zum Abschnitt Optionen der Benutzeroberfläche zurück.

Anmerkung:

Funktion "Rückkehr zum ursprünglichen Punkt":

Drücken Sie in der Pausenoberfläche auf "Zurück zum Ausgangspunkt", um die CNC-Plasmaschneiden die Maschine ihre Schritte entlang der Schnittlinie zurückverfolgen. Sobald die Maschine den Fehlerpunkt erreicht hat, drücken Sie die Taste "Stop", um den Rücklauf zu beenden.

Zusammen mit den Funktionen "Tippen vorwärts" und "Tippen rückwärts" können Sie die entsprechende Position genau ansteuern, neu zünden, vorheizen und mit dem Schneiden beginnen.

Funktion "Joggen vorwärts" und "Joggen rückwärts":

Drücken Sie eine der beiden Tasten, um die Plasmaschneidanlage vorwärts (oder rückwärts) entlang des Schneidpfads zu bewegen. Der Abstand wird durch den Parameter "Jog Movement Distance" in der Schnittstelle "Universal Parameter" bestimmt.

Funktion "Handgriff Schneidbrenner":

Drücken Sie an der Schnittstelle die Taste "Handle Cutting Torch", um den Schneidbrenner von der Stahlplatte wegzubewegen und alle notwendigen Auswechslungen oder Einstellungen vorzunehmen.

Drücken Sie die "Return"-Taste, um die Plasmaschneidmaschine zurück zur unterbrochenen Stelle und fahren Sie mit dem Schneiden fort.

Hinweis: Die Stromversorgung des Plasmas sollte ausgeschaltet werden, wenn Sie die Schneiddüse oder irgendwelche Einstellungen vorzunehmen. Die Stromversorgung des Plasmas sollte dann wieder eingeschaltet werden, sobald der Vorgang abgeschlossen ist, um Fehlermeldungen zu vermeiden.

Seien Sie beim Umgang mit dem Schneidbrenner vorsichtig, da er unmittelbar nach dem Schneiden sehr heiß ist.

Funktion "Haltepunktspeicher":

Drücken Sie in der Pausenoberfläche die Taste "F6" (Haltepunktspeicher), und das System speichert den verbleibenden Teil des Programms.

Kehren Sie zur Hauptschnittstelle zurück, führen Sie gegebenenfalls weitere Aufgaben aus und drücken Sie dann die Taste "F2" in der Schnittstelle "Datei", um auf die gespeicherte Datei zuzugreifen.

Drücken Sie "F2" für den Haltepunktspeicher, um die verbleibenden Schnittgrafiken in den Speicher zu übertragen. Kehren Sie zur Hauptschnittstelle zurück, um mit dem Schneiden fortzufahren.

Die Plasmaschneidmaschine sollte während dieses Vorgangs nicht bewegt werden.

Wenn Sie den Schnitt abbrechen möchten, drücken Sie erneut die STOP-Taste, bestätigen Sie mit "F7" und kehren Sie zur Hauptschnittstelle zurück.

Sobald der Schnitt abgeschlossen ist, kehren Sie zur Hauptschnittstelle zurück und fahren bei Bedarf mit dem Schneiden anderer Objekte fort.

Schalten Sie den Kompressor nach Beendigung des Schneidvorgangs aus.

Gehen Sie in den Tippbetrieb, bewegen Sie die Schneidevorrichtung nach links und bringen Sie die Maschine in ihre Parkposition. Schalten Sie dann den Strom der Steuerung aus.

Schalten Sie nach einer Wartezeit von fünf Minuten die Stromversorgung des Plasmas und dann die Stromversorgung des Steuersystems aus.

Räumen Sie schließlich den Arbeitsbereich auf.

Bevor Sie mit den Arbeiten am Luftkreislaufsystem, an der Plasmastromversorgung und am Schneidbrenner beginnen, müssen Sie unbedingt auf eventuelle Leckagen prüfen und diese gegebenenfalls beheben. Vergewissern Sie sich vor dem Schneiden, dass die Schneiddüse und die Elektrode für die Einstellung des Plasmastroms geeignet sind und Stahlblechdicke. Die Stromeinstellung sollte auf 95% des Arbeitsstroms der Düse eingestellt werden; wenn die Düse z. B. 100A hat, sollte die Stromeinstellung 95A betragen. Vergewissern Sie sich, dass der Gasdruck innerhalb des zulässigen Bereichs liegt, und reinigen Sie den Luftkompressor regelmäßig. Überprüfen Sie außerdem regelmäßig den Luftfilter und tauschen Sie eventuelles Zubehör aus.

Beim Austausch von Schneidteilen oder wenn die Plasmaschneidanlage über einen längeren Zeitraum nicht benutzt wird, drehen Sie den Stromeinstellknopf in die Gasprüfposition oder öffnen Sie das Magnetventil manuell, um Wasserdampf und Verunreinigungen aus dem Gasweg und dem Brenner zu entfernen. Reinigen und ölen Sie nach dem Gebrauch die Längsführung und die Führungsfläche der horizontalen Führungsschiene. Der Bediener sollte die Strom- und Gasquelle ausschalten, wenn er eine Pause einlegt oder das Gerät für längere Zeit nicht benutzt.

Warten Sie nach der Verwendung der CNC-Schneidmaschine, bis der Geräteschrank und die Plasmastromversorgung abgekühlt sind, bevor Sie die Stromversorgung abschalten. Prüfen und reinigen Sie die Zahnstange regelmäßig und schmieren Sie den Hubmechanismus (z. B. Kugellager, Schraube und Linearführungsschlitten) mit einer Bürste.

Geben Sie Schmieröl in den Linearführungsschlitten der X-Achse.

Reinigen Sie regelmäßig die Schneideschlacke unter dem Schneidtisch und wischen Sie den Staub von der Oberfläche der Plasmaschneidanlage ab.

Es ist wichtig, den Zustand des oberen und unteren Endschalters regelmäßig zu überprüfen und einen defekten Schalter umgehend auszutauschen.

Reinigen Sie die graue Schicht an der Seite des Regals einmal im Monat mit einer trockenen Bürste.

Öffnen Sie den Schaltschrank und reinigen Sie ihn alle drei Monate von innen, um die graue Schicht zu entfernen.

Überprüfen Sie alle drei Monate die elastischen Teile des Servomotors. Spannen Mechanismus, um sicherzustellen, dass er zuverlässig funktioniert, und stellen Sie die Federdruckbolzen nach Bedarf ein, um den richtigen Druck aufrechtzuerhalten.

Überprüfen Sie die Kabel des Plasmaschneiders alle drei Monate auf Verschleißerscheinungen.

Prüfen Sie jährlich, ob die Schrauben fest angezogen sind, um sicherzustellen, dass sie sicher sind.

Prüfen Sie die Bürsten des Gleichstrommotors jährlich. Übermäßiger Verschleiß des Gleichstrommotors kann sich negativ auf seine Leistung auswirken und sogar Schäden am Motor verursachen.

Deshalb ist es wichtig, die Motorbürsten regelmäßig zu überprüfen und auszutauschen.

Wenn die Plasmaschneidmaschine nicht in Gebrauch ist, wird empfohlen, sie regelmäßig an das Stromnetz anzuschließen, idealerweise 1-2 Mal pro Woche. Lassen Sie die Maschine jedes Mal etwa 1 Stunde lang ohne Bearbeitungsaufgaben laufen, um die von der Maschine erzeugte Wärme zu nutzen, um die Feuchtigkeit im Inneren zu reduzieren und zu verhindern, dass die elektronischen Komponenten durch Feuchtigkeit beeinträchtigt werden.

Um die Auswirkungen von Stromschwankungen (>±10%) und möglichen elektrischen Störungen zu minimieren, sollte die Plasmaschneidanlage über eine eigene Leitung (z. B. von einem Niederspannungstransformatorraum speziell für numerische Steuergeräte) versorgt werden oder mit einem zusätzlichen Spannungsstabilisator ausgestattet sein. Dies trägt dazu bei, eine stabile Stromversorgung zu gewährleisten und elektrische Interferenzen zu reduzieren.

Überprüfen Sie die Befestigung der Klemmen jährlich. Die Klemmen können sich im Laufe der Zeit aufgrund von längerem Betrieb und Vibrationen lockern, was bei nicht ordnungsgemäßer Befestigung zu Hitzeschäden führen kann.

Die Plasmaschneidmaschine ist ein hochmodernes Heißschneidegerät, das Druckluft als Arbeitsgas und die hohe Temperatur und Geschwindigkeit des Plasmalichtbogens als Wärmequelle nutzt. Der Plasmalichtbogen schmilzt das Metall teilweise, und die Hochgeschwindigkeitsluft bläst das geschmolzene Metall weg, um eine schmale Schnittnaht zu bilden.

Plasmaschneiden kann zum Schneiden einer Vielzahl von Metallwerkstoffen verwendet werden, darunter Edelstahl, Aluminium, Kupfer, Gusseisen und Kohlenstoffstahl. Es bietet eine hohe Schnittgeschwindigkeit, eine geringe Schnittbreite, eine glatte Schnittfläche, eine minimale Wärmeeinflusszone, eine geringe Verformung des Werkstücks und eine einfache Bedienung. Außerdem hat das Plasmaschneiden einen bemerkenswerten Energiespareffekt.

Die Plasmaschneidanlage ist ideal für die Herstellung, Installation und Wartung verschiedener Maschinen und für die Durchführung von Schneid- und Fertigungsaufgaben wie das Schneiden von Mittelplatten, das Trepanieren und das Anfasen.

Die Parameter des Plasmaschneidprozesses spielen eine wichtige Rolle bei der Bestimmung der Stabilität, der Schnittqualität und der Effizienz des Schneidprozesses.

Zu den wichtigsten Spezifikationen für das Schneiden gehören:

Eine Erhöhung des Schneidstroms kann die Leistung des Plasmalichtbogens erhöhen, was jedoch durch den maximal zulässigen Strom begrenzt ist. Bei Überschreitung wird die Plasmalichtbogensäule dicker, die Schnittbreite nimmt zu und die Lebensdauer der Elektrode verringert sich.

Die Komponenten des Schneidbrenners müssen auf den eingestellten Plasmaleistungsstrom abgestimmt sein.

Die Stromstärke sollte innerhalb von 95% des Arbeitsstroms der Düse liegen. Zum Beispiel sollte die Stromstärke für eine 100A-Düse auf 95A eingestellt werden.

Eine Erhöhung des Gasflusses kann die Spannung der Lichtbogensäule erhöhen, wodurch die Energie des Plasmalichtbogens konzentrierter und die Strahlkraft stärker wird. Dies kann die Schnittgeschwindigkeit und -qualität verbessern.

Ist der Gasfluss jedoch zu hoch, verkürzt sich die Lichtbogensäule und es kommt zu einem größeren Wärmeverlust, was die Schneidfähigkeit verringert. In extremen Fällen kann dies dazu führen, dass der Schneidprozess nicht mehr normal durchgeführt werden kann.

Die Schneidhöhe ist der Abstand zwischen dem Ende der Schneiddüse und der Oberfläche des zu schneidenden Materials. Sie liegt normalerweise zwischen 2-5 mm.

Die Beibehaltung einer angemessenen Schnitthöhe ist für ein effizientes Plasmaschneiden von entscheidender Bedeutung. Eine falsche Schnitthöhe kann zu einer verminderten Schneidleistung und -qualität führen und sogar ein Verbrennen der Schneiddüse verursachen.

Die Höhe der Schneiddüsen ist in den technischen Daten des Plasmastromgeräts angegeben oder wird anhand der Schneiderfahrung eingestellt.

Zum Perforieren sollte die Höhe der Schneiddüse auf das Doppelte der Höhe eingestellt werden, die beim normalen Schneiden verwendet wird.

Die oben genannten Faktoren wirken sich direkt auf die Verdichtung des Plasmalichtbogens aus und beeinflussen auch die Temperatur und Energiedichte des Plasmalichtbogens. Die Temperatur und die Energiedichte des Plasmalichtbogens bestimmen die Schneidgeschwindigkeit. Diese Faktoren hängen also alle mit der Schneidgeschwindigkeit zusammen.

Bei gleichzeitiger Gewährleistung der Schnittqualität ist es wichtig, die Schnittgeschwindigkeit so weit wie möglich zu erhöhen. Dies erhöht nicht nur die Produktivität, sondern reduziert auch die Verformung des geschnittenen Teils und die thermische Einflusszone des Schnitts.

Wenn die Schnittgeschwindigkeit nicht angemessen ist, tritt der gegenteilige Effekt ein, die Viskosität steigt und die Schnittqualität sinkt.

Die Dicke des Stahlblechs hat einen großen Einfluss auf die Wahl des Schneidverfahrens. Selbst mit dem gleichen Schneidbrenner ist seine Perforationskapazität (Dicke) nur halb so groß wie seine Schneidfähigkeit (Dicke).

Zum Beispiel beträgt die empfohlene Schneidkapazität für eine Hypertherm 100A Plasmaleistung 16 mm, während die Perforationskapazität 12 mm beträgt.

Wenn die Dicke des Stahlblechs die Perforationskapazität übersteigt, ist es daher nicht empfehlenswert, es direkt in der Mitte zu perforieren. Stattdessen sollte der Schnitt am Rand des Blechs beginnen und sich nach innen vorarbeiten.

Auf dem Weg von der Stahlproduktion zur Schneidwerkstatt bildet sich auf der Oberfläche des Stahlblechs zwangsläufig eine Oxidschicht. Darüber hinaus bildet das Stahlblech auch während des Walzprozesses eine Oxidschicht auf seiner Oberfläche.

Diese Oxidschichten haben einen hohen Schmelzpunkt und sind schwer zu schmelzen, was die Schneidgeschwindigkeit verlangsamt. Beim Erhitzen spritzt die oxidierte Beschichtung außerdem ab, was zu Verstopfungen in der Schneiddüse führt und die Lebensdauer von Schneiddüse und Elektrode verkürzt.

Daher ist es notwendig, vor dem Schneiden eine Vorbehandlung zur Rostentfernung durchzuführen. Dies geschieht in der Regel durch Entfernen von Rost und anschließendes Auftragen einer leitfähigen Farbe, um Rost zu verhindern.

Eine gängige Methode besteht darin, kleinen Eisensand auf die Oberfläche des Stahlblechs zu sprühen und die oxidierte Schicht durch die vom Eisensand erzeugte Stanzkraft zu entfernen. Anschließend wird eine Rostschutzfarbe mit Flammschutz und guter Leitfähigkeit aufgetragen.

Entrostung und Vorbehandlung von Lacksprays vor Schneidestahl ist zu einem wesentlichen Schritt in der Herstellung von Metallstrukturen geworden.