Haben Sie sich jemals gefragt, wie moderne Fabriken eine solche Präzision und Effizienz erreichen? Dieser Artikel erforscht die faszinierende Welt der CNC-Systeme (Computer Numerical Control) und zeigt, wie sie die Fertigung revolutionieren. Entdecken Sie die Hauptakteure der Branche und erfahren Sie, wie diese Systeme Rohmaterialien mit unübertroffener Präzision in komplizierte Produkte verwandeln. Machen Sie sich bereit, die Geheimnisse hinter den Maschinen zu lüften, die unsere Welt formen!

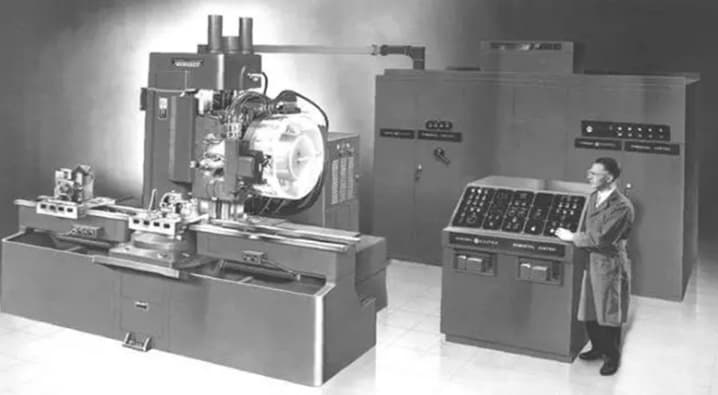

Numerisches Steuerungssystem (NCS) ist eine Abkürzung für digitales Steuerungssystem. Es wurde parallel zu Computern entwickelt und wird zur Steuerung automatisierter Verarbeitungsanlagen verwendet.

Ursprünglich bestand sie aus elektronischen Röhren und Relaisschaltungen, die eine spezielle Steuerung mit Rechenfunktionen bildeten, die so genannte Hardware Numerical Control (Hard NC).

Nach den 1970er Jahren wurden die einzelnen elektronischen Hardwarekomponenten allmählich durch Computerprozessoren mit höherer Integration ersetzt, die als numerische Computersteuerungen bekannt sind.

Das CNC-System (Computer Numerical Control) verwendet einen Computer zur Steuerung der Bearbeitungsfunktion und zur Erreichung eines numerischen Steuerungssystems.

Auf der Grundlage des im Computerspeicher gespeicherten Steuerungsprogramms führt das CNC-System einen Teil oder die Gesamtheit der numerischen Steuerungsfunktionen aus und ist mit Schnittstellenschaltungen und Servoantriebsgeräten des spezialisierten Computersystems ausgestattet.

Sie steuert die Funktion eines oder mehrerer mechanischer Geräte mit Hilfe digitaler, textueller und symbolischer numerischer Befehle und steuert in der Regel mechanische Größen wie Position, Winkel, Geschwindigkeit und Schaltung.

Das CNC-System (Computer Numerical Control) hat sich erheblich weiterentwickelt und umfasst fortschrittliche Technologien zur Verbesserung von Präzision, Effizienz und Vielseitigkeit bei Fertigungsprozessen. Zu den Kernkomponenten eines modernen CNC-Systems gehören:

Programmspeicher- und Verarbeitungseinheit: Diese Einheit hat sich von frühen Papierbandlesern zu hochentwickelten Solid-State-Laufwerken (SSDs) und Cloud-basierten Speicherlösungen entwickelt. Diese Einheiten speichern und verwalten komplexe G-Code-Programme und CAM-generierte Werkzeugwege.

Steuerungs-Host: Das Gehirn des Systems wurde von dedizierten Computern auf leistungsstarke Industrie-PCs mit Multi-Core-Prozessoren umgestellt, die Mehrachsen-Interpolation in Echtzeit und fortschrittliche Bewegungssteuerungsalgorithmen beherrschen.

Mensch-Maschine-Schnittstelle (HMI): Touchscreen-Displays mit intuitiven grafischen Benutzeroberflächen (GUIs) haben die traditionellen Bedienfelder ersetzt und ermöglichen dem Bediener eine nahtlose Interaktion mit der Maschine.

Speicherprogrammierbare Steuerung (SPS): Moderne SPSen lassen sich nahtlos in das CNC-System integrieren und verwalten Hilfsfunktionen, Sicherheitsverriegelungen und die Prozessüberwachung. Sie bieten modulare Erweiterungsmöglichkeiten und unterstützen verschiedene industrielle Kommunikationsprotokolle.

Antriebssysteme:

Feedback-Geräte: Lineare und rotierende Encoder sowie fortschrittliche Sensorsysteme (z. B. Kraftmessdosen, Beschleunigungssensoren) liefern Positions-, Geschwindigkeits- und Kraftrückmeldungen in Echtzeit für die Steuerung im geschlossenen Regelkreis.

Netzwerk- und Kommunikationsschnittstellen: Ethernet-basierte Feldbussysteme (z. B. EtherCAT, PROFINET) erleichtern den Hochgeschwindigkeitsdatenaustausch zwischen CNC-Komponenten und ermöglichen Industrie 4.0-Konnektivität.

Der Übergang zu softwarezentrierten Architekturen in CNC-Systemen hat deren Fähigkeiten und Flexibilität revolutioniert. Diese Entwicklung bietet mehrere entscheidende Vorteile:

Diese Fortschritte haben die CNC-Systeme kompakter, zuverlässiger und benutzerfreundlicher gemacht und gleichzeitig ihre Funktionsmöglichkeiten erheblich erweitert. Die Integration von künstlicher Intelligenz und maschinellen Lernalgorithmen verbessert die Autonomie und Effizienz von CNC-Operationen weiter und ebnet den Weg für intelligente Fertigungsumgebungen.

Auf dem aktuellen Markt für CNC-Werkzeugmaschinen haben sich mehrere namhafte CNC-Systeme herausgebildet, die jeweils einzigartige Merkmale und Fähigkeiten bieten, die auf spezifische Fertigungsanforderungen zugeschnitten sind.

Die japanische FANUC Corporation ist weltweit führend in Forschung, Entwicklung, Herstellung und Vertrieb von CNC-Systemen (Computer Numerical Control). Ihr technologischer Vorsprung hat nicht nur die rasante Entwicklung von CNC-Werkzeugmaschinen in Japan vorangetrieben, sondern auch die CNC-Technologie weltweit entscheidend vorangebracht.

Die Marktdominanz von FANUC ist ein Beweis für die technologischen Spitzenleistungen des Unternehmens. Im Jahr 1985 führte das Unternehmen das bahnbrechende CNC-System der Serie 0 ein, das kontinuierlich weiterentwickelt und optimiert wurde. Diese Serie hat in China einen beträchtlichen Marktanteil erlangt, was vor allem auf die effektive Werbung durch Beijing FANUC Mechatronics Co. zurückzuführen ist. Die CNC-Systeme von FANUC, die ursprünglich von der Fujitsu Corporation in Japan entwickelt wurden, sind seit langem auf dem chinesischen Markt etabliert.

Die CNC-Produktlinie von FANUC umfasst mehrere Modelle, von denen die Serien FANUC 0, FANUC 16, FANUC 18 und FANUC 21 am weitesten verbreitet sind. Unter diesen hat die FANUC 0-Serie aufgrund ihrer Vielseitigkeit und Leistung besondere Bedeutung erlangt. Diese Serie bietet eine Reihe von Steuerungsoptionen, von der einfachen 3-Achsen-Bearbeitung bis hin zur komplexen 5-Achsen-Simultansteuerung, die den unterschiedlichsten Fertigungsanforderungen gerecht werden.

Die CNC-Systeme von FANUC sind bekannt für ihre hohen Bearbeitungsgeschwindigkeiten, ihre präzise Steuerung und ihre hohe Zuverlässigkeit. Sie verfügen über fortschrittliche Funktionen wie KI-basierte Bearbeitungsoptimierung, Echtzeitüberwachung und vorausschauende Wartungsfunktionen. Diese Systeme unterstützen auch Industrie 4.0-Initiativen durch nahtlose Integration mit Automatisierungssystemen und Datenanalyseplattformen und ermöglichen so intelligente Fertigungsprozesse.

Das Engagement des Unternehmens für kontinuierliche Innovation zeigt sich in den neuesten CNC-Produkten, die sich durch verbesserte Benutzeroberflächen, höhere Energieeffizienz und erweiterte Anschlussmöglichkeiten auszeichnen. Diese Weiterentwicklungen haben die Position von FANUC als führende Kraft in der CNC-Technologie weiter gefestigt und treiben die globale Fertigungsindustrie zu mehr Effizienz und Produktivität an.

Das CNC-System von Siemens stellt eine hochmoderne Lösung im Bereich der numerischen Computersteuerung dar, die für ein breites Spektrum von Fertigungsanforderungen entwickelt wurde. Seine modulare Architektur ermöglicht eine außergewöhnliche Skalierbarkeit und nahtlose Integration mit verschiedenen Werkzeugmaschinenplattformen und bietet so eine beispiellose Flexibilität für industrielle Anwendungen.

Dieses vielseitige System eignet sich sowohl für herkömmliche als auch für moderne Bearbeitungsumgebungen. Wenn es in standardisierte Dreh- und Fräsmaschinen implementiert wird, funktioniert es als robustes, antriebsbasiertes CNC-System, das eine präzise Steuerung und verbesserte Leistung bietet. Alternativ kann es auch als PC-basierte Lösung eingesetzt werden, die fortschrittliche Berechnungsmöglichkeiten und benutzerfreundliche Schnittstellen bietet. Durch den Einsatz des CNC-Systems von Siemens können Hersteller ihre betriebliche Innovation und ihre Wettbewerbsfähigkeit auf dem globalen Markt erheblich steigern.

Ergänzend zu seinem CNC-Angebot bietet Siemens ein umfangreiches Portfolio an erstklassigen Antriebstechnikprodukten. Zu diesem umfassenden Angebot gehören Hochleistungsumrichter, Präzisionsmotoren, effiziente Getriebe, integrierte Getriebemotoren, fortschrittliche Kupplungen, innovative Hybridantriebe und anspruchsvolle Motion-Control-Systeme. Diese Komponenten sind so konzipiert, dass sie alle Drehmomentbereiche, Leistungsstufen und Spannungsanforderungen abdecken und somit eine optimale Kompatibilität und Leistung in den verschiedensten industriellen Anwendungen gewährleisten.

Die CNC-Produktlinie von Siemens umfasst eine Reihe von fortschrittlichen Systemen, die jeweils auf spezifische Fertigungsanforderungen zugeschnitten sind:

Jede SINUMERIK-Baureihe ist für spezifische Herausforderungen in der Fertigung konzipiert und bietet maßgeschneiderte Lösungen zur Optimierung von Produktivität, Präzision und Effizienz in verschiedenen Industriezweigen.

Die 1921 gegründete Mitsubishi Electric Corporation ist ein weltweit führender Anbieter von Motorprodukten und industriellen Automatisierungslösungen. Mit mehr als 100.000 Mitarbeitern weltweit hat dieses Fortune-Global-500-Unternehmen immer wieder sein Engagement für technologische Innovation und herausragende Produktionsleistungen unter Beweis gestellt.

Angetrieben von einer globalen und zukunftsorientierten Perspektive, streben die Mitarbeiter von Mitsubishi Electric danach, der führende Partner für Kunden in der CNC-Industrie (Computer Numerical Control) zu sein. Ihr unermüdliches Engagement für kontinuierliche Verbesserungen sorgt dafür, dass die CNC-Systeme von Mitsubishi Electric an der Spitze der Bearbeitungstechnologie bleiben und als leistungsstarke und zuverlässige Assistenten für Hersteller in verschiedenen Branchen dienen.

Die Mitsubishi CNC-Produktpalette umfasst eine breite Palette von Systemen, die auf die unterschiedlichsten Fertigungsanforderungen zugeschnitten sind:

Das Flaggschiff, die M700V-Serie, ist ein Beispiel für das Engagement von Mitsubishi im Bereich der Präzisionstechnik. Ausgestattet mit einem hochmodernen Nanometer-Steuerungssystem ermöglicht diese High-End-Produktlinie hochpräzise und hochwertige Bearbeitungen. Zu ihren fortschrittlichen Fähigkeiten gehört die Unterstützung von 5-Achsen-Simultaninterpolation, wodurch sie sich ideal für die Bearbeitung von Werkstücken mit komplexen Oberflächengeometrien in Branchen wie der Luft- und Raumfahrt, der Medizintechnik und dem Präzisionsformenbau eignet.

Im Jahr 2015 stellte Mitsubishi Electric die nächste Generation von CNC-Systemen der Serien M80 und M800 vor, die die Serien M70 bzw. M700 ablösen sollen. Diese neuen Plattformen verfügen über eine höhere Verarbeitungsleistung, verbesserte Benutzeroberflächen und fortschrittliche Funktionen wie KI-gesteuerte Bearbeitungsoptimierung und IoT-Konnektivität. Die M800-Serie baut insbesondere auf den Stärken der M700V auf und bietet eine noch höhere Präzision, schnellere Verarbeitungsgeschwindigkeiten und eine verbesserte Mehrachsensteuerung, um die anspruchsvollsten Bearbeitungsanwendungen im Zeitalter von Industrie 4.0 zu bewältigen.

William Heidenhain gründete 1889 in Berlin eine Werkstatt für Präzisions-Metallätztechnik und legte damit den Grundstein für ein weltweit führendes Unternehmen der Mess- und Antriebstechnik. Seit Mitte der 1970er Jahre hat sich HEIDENHAIN zu einem herausragenden Hersteller von hochpräzisen CNC-Systemen und fortschrittlichen Antriebstechnologien für Werkzeugmaschinen entwickelt.

HEIDENHAIN China setzt die langjährige Tradition des Unternehmens in Bezug auf Innovation und Exzellenz fort und passt das globale Know-how an die besonderen Anforderungen des chinesischen Fertigungssektors an.

Die TNC (Touch Numerical Control) mit der HEIDENHAIN-eigenen Klartext-Programmiersprache hat sich im europäischen Werkzeug- und Formenbau zum De-facto-Standard entwickelt und ist bekannt für ihre Bedienerfreundlichkeit und Leistungsfähigkeit.

HEIDENHAIN bietet ein umfassendes Portfolio an messtechnischen Lösungen, darunter hochauflösende absolute und inkrementale Drehgeber, Präzisions-Linearmaßstäbe und ultrapräzise Winkelmessgeräte. Diese Geräte sind entscheidend für die Sicherstellung der Positionsgenauigkeit und Wiederholbarkeit in modernen Fertigungsprozessen.

Die CNC-Systeme für Werkzeugmaschinen umfassen ein breites Spektrum an Anwendungen, von 3-Achsen-Fräsmaschinen bis hin zu komplexen 5-Achsen-Fräs-Dreh-Bearbeitungszentren. Die Steuerungssysteme verfügen über einen umfangreichen Funktionsumfang, darunter:

Diese Vielseitigkeit macht die HEIDENHAIN-CNC-Systeme zur idealen Wahl für unterschiedlichste Anwendungen, vom einfachen 3-Achs-Fräsen bis hin zur schnellen und hochpräzisen 5-Achs-Bearbeitung komplexer Bauteile. Die Skalierbarkeit und Anpassungsfähigkeit der Systeme stellt sicher, dass sie den sich wandelnden Anforderungen der modernen Fertigung gerecht werden - von der Einzelfertigung bis zur automatisierten Großserienfertigung.

Bosch Rexroth steht an der Spitze der Industrietechnik und liefert modernste Getriebe- und Steuerungslösungen, die Sicherheit, Präzision, Effizienz und Wirtschaftlichkeit in einer Vielzahl von Maschinen und Anlagen in den Vordergrund stellen.

Rexroth entwickelt auf der Basis seiner umfassenden globalen Anwendungskompetenz kontinuierlich innovative Produkte und bietet integrierte Lösungssysteme für die spezifischen Anforderungen verschiedener Teilmärkte. Dazu gehören die Mobilhydraulik für Bau- und Landmaschinen, die Industriehydraulik für Fertigungsanwendungen, Fabrikautomationssysteme und fortschrittliche Lösungen für Anlagen im Bereich der erneuerbaren Energien. Dieser umfassende Ansatz gewährleistet optimale Leistung und Produktivität in verschiedenen Branchen.

Seit dem Eintritt in den chinesischen Markt im Jahr 1978 hat Bosch Rexroth eine bedeutende Präsenz mit hochmodernen Produktionsstätten in Peking, Wujin und Xi'an aufgebaut. Mit einer Belegschaft von rund 3.500 qualifizierten Mitarbeitern dienen diese Einrichtungen als wichtige Drehscheiben für die Fertigung, Forschung und Entwicklung sowie die Kundenbetreuung in der Region.

REXROTHs CNC (Computer Numerical Control) Portfolio zeigt das Engagement des Unternehmens für fortschrittliche Fertigungslösungen:

NUM leistete Pionierarbeit in der CNC-Technologie und entwickelte sein erstes System in den frühen 1950er Jahren, lange bevor es 1961 in der Industrie allgemein eingeführt wurde. Dieses bahnbrechende System wurde 1964 auf den Markt gebracht und machte NUM zu einem der weltweit ersten Anbieter von CNC-Systemen. Diese frühe Innovation legte den Grundstein für die anhaltende Führungsrolle von NUM in der CNC-Technologie.

Die Hardware-Produktionsstätte von NUM für CNC-Systeme befindet sich an einem strategisch günstigen Standort in Italien und nutzt das renommierte Know-how des Landes im Bereich der Präzisionstechnik. Durch die interne Entwicklung und Herstellung von CNC-Kernkomponenten, einschließlich Treibern und Motoren, gewährleistet NUM die vollständige Kontrolle über die Qualität und Leistung seiner Systeme. Diese vertikale Integration ermöglicht es NUM, die Gesamtfunktionen seiner CNC-Lösungen kontinuierlich zu optimieren und zu verbessern und schnell auf die sich entwickelnden Bedürfnisse der Industrie und den technologischen Fortschritt zu reagieren.

Die aktuelle CNC-Produktlinie von NUM umfasst eine Reihe fortschrittlicher Systeme, darunter die Serien FS152i, FS153i und FS192i. Jedes System verfügt über ein hochentwickeltes Bedienfeld mit integriertem PC und bietet verschiedene Leistungsstufen, um den unterschiedlichen Fertigungsanforderungen gerecht zu werden. Dieser modulare Ansatz ermöglicht es den Kunden, die optimale Konfiguration für ihre spezifischen Anwendungen auszuwählen und dabei ein Gleichgewicht zwischen Verarbeitungsleistung, Achsensteuerungsmöglichkeiten und Kosteneffizienz zu finden. Die Integration der PC-Technologie in das CNC-System ermöglicht fortschrittliche Funktionen wie Echtzeitsimulation, adaptive Steuerungsalgorithmen und nahtlose Konnektivität mit Fabrikautomationssystemen, was die Gesamteffizienz und Flexibilität der Produktion erhöht.

Fagor Automation, eine Tochtergesellschaft der Mondragon Corporation, der zehntgrößten Unternehmensgruppe Spaniens und mit über 74.000 Mitarbeitern der größte Arbeitgeber im Baskenland, hat sich als führendes Unternehmen in der Entwicklung und Herstellung von CNC- und Messsystemen etabliert.

Mit umfangreichen F&E-Kapazitäten und einem umfassenden Produktportfolio zeichnet sich Fagor Automation durch die Bereitstellung maßgeschneiderter Lösungen aus, die den Anforderungen der Kunden genau entsprechen. Ihr Fachwissen reicht von fortschrittlicher Software-Entwicklung bis hin zu robuster Hardware-Integration, wodurch sie in der Lage sind, komplexe Herausforderungen der industriellen Automatisierung zu bewältigen.

Das CNC-System von Fagor basiert auf leistungsstarken Funktionskomponenten und wurde für die Ausstattung und Optimierung einer breiten Palette von Hochleistungs-Werkzeugmaschinen entwickelt. Es bietet umfassende industrielle Steuerungslösungen für anspruchsvolle Bearbeitungs- und Drehzentren, die Mehrachsenkoordination, Hochgeschwindigkeitsschneiden und Präzisionssteuerung unterstützen.

Ein herausragendes Merkmal des CNC-Systems von Fagor ist seine innovative Dialogprogrammierschnittstelle. Diese benutzerfreundliche Funktion rationalisiert den Programmierprozess für die Kleinserienfertigung erheblich, verkürzt die Rüstzeiten und erhöht die betriebliche Flexibilität. Die Hochgeschwindigkeitsverarbeitung des Systems in Verbindung mit der Kontrolle der Auflösung im Nanometerbereich unterstreicht die fortschrittlichen technologischen Fähigkeiten der Werkzeugmaschinen, die es antreibt.

Darüber hinaus verfügen die CNC-Lösungen von Fagor über spezielle Funktionen, die auf bestimmte Anwendungen zugeschnitten sind, wie zum Beispiel Laserschneidmaschinen. Diese speziell entwickelten Funktionen optimieren die Leistung in Nischenfertigungsprozessen und gewährleisten maximale Effizienz und Präzision in verschiedenen industriellen Anwendungen.

Yamazaki Mazak (China) Co., Ltd. ist der chinesische Hauptsitz der Yamazaki Mazak Corporation und beaufsichtigt alle Aspekte der Geschäftstätigkeit des Unternehmens in China, einschließlich Produktion, Vertrieb und After-Sales-Support. Diese strategische Positionierung gewährleistet eine nahtlose Integration des globalen Know-hows von Mazak mit den Anforderungen des lokalen Marktes.

MAZAK steht an der Spitze des Werkzeugmaschinenbaus und bietet eine umfassende Palette an fortschrittlichen Fertigungslösungen. Das Portfolio umfasst Multi-Tasking-Maschinen, 5-Achsen-Bearbeitungszentren, hochpräzise Fräs- und Drehzentren, modernste CNC-Systeme und hochmoderne Automatisierungslösungen. Mit diesem ganzheitlichen Ansatz ist MAZAK in der Lage, die vielfältigen Anforderungen moderner Fertigungsumgebungen zu erfüllen, von der Luft- und Raumfahrt bis hin zur Produktion medizinischer Geräte.

Das von MAZAK entwickelte CNC-System der 7. Generation stellt einen bedeutenden Sprung in der Bearbeitungstechnologie dar. Es verfügt über eine revolutionäre Software- und Hardware-Architektur, die außergewöhnliche Hochgeschwindigkeits-Bearbeitungsmöglichkeiten, Präzision im Mikrometerbereich und eine hervorragende Oberflächenqualität bietet. Die fortschrittlichen Algorithmen des Systems und die adaptiven Echtzeit-Steuerungsmechanismen optimieren die Schnittparameter im laufenden Betrieb und gewährleisten eine gleichbleibende Leistung bei verschiedenen Materialien und Geometrien.

Neben den Kernfunktionen bietet das CNC-System der 7. Generation eine intuitive, benutzerfreundliche Oberfläche, die den Betrieb und das Prozessmanagement rationalisiert. Es verfügt über fortschrittliche Funktionen wie KI-gesteuerte Werkzeugverschleißvorhersage, Wärmekompensation in Echtzeit und intelligente Kollisionsvermeidung. Darüber hinaus ist das System dank seiner offenen Architektur und robusten Konnektivitätsoptionen vollständig kompatibel mit den Grundsätzen von Industrie 4.0 und erleichtert die nahtlose Integration in intelligente Fabrik-Ökosysteme. Dies ermöglicht Herstellern die Nutzung von Datenanalysen, vorausschauender Wartung und Fernüberwachungsfunktionen und ebnet den Weg für eine höhere Produktivität, geringere Ausfallzeiten und eine verbesserte Gesamtanlageneffektivität (OEE).

Die CNC-Systeme von HNC, die auf der Grundlage von urheberrechtlich geschütztem geistigem Eigentum entwickelt wurden, sind in drei Kategorien eingeteilt: High-End, Medium und Low-End, die den unterschiedlichsten industriellen Anforderungen gerecht werden.

Durch die Nutzung jahrelanger technischer Erfahrung und die Integration von Forschungsergebnissen aus drei nationalen Schlüsselprojekten hat sich das Unternehmen strategisch so positioniert, dass es mit ausländischen CNC-Systemen der Spitzenklasse konkurrieren kann. Dieser Ansatz zeigt das Engagement von HNC für die Weiterentwicklung der heimischen CNC-Technologie zu globalen Standards.

Die Servo- und Spindelantriebseinheiten, Schlüsselkomponenten der CNC-Systeme von HNC, haben Leistungskennzahlen erreicht, die internationalen Maßstäben entsprechen. Über hundert der von HNC entwickelten High-End-CNC-Systeme mit Fünf-Achsen-Verknüpfung wurden bereits erfolgreich in kritischen Branchen wie der Automobil-, Energie- und Luftfahrtindustrie eingesetzt. Diese weit verbreitete Annahme in hochpräzisen Fertigungsumgebungen unterstreicht die Zuverlässigkeit und die fortschrittlichen Fähigkeiten der Systeme.

Über die allgemeinen Anwendungen hinaus hat HNC mehr als 60 spezielle CNC-Systemvarianten entwickelt. Diese maßgeschneiderten Lösungen erfüllen die einzigartigen Anforderungen verschiedener Industriemaschinen, darunter Textilmaschinen, Holzbearbeitungswerkzeuge, Glasverarbeitungsmaschinen und Spritzgießsysteme. Dieses umfangreiche Portfolio beweist die Vielseitigkeit von HNC bei der Anpassung der CNC-Technologie zur Optimierung verschiedener Fertigungsprozesse in unterschiedlichen Branchen.

Guangzhou CNC Equipment Co. Ltd. (GSK) wurde 1991 gegründet und hat sich durch Phasen des Unternehmertums, der Innovation und des technologischen Fortschritts entwickelt. Als Pionier in Chinas Hightech-Sektor hat sich GSK als führender Anbieter umfassender intelligenter Fertigungslösungen etabliert und sich als Eckpfeiler der CNC-Industrie in Südchina einen Namen gemacht.

Das Produktportfolio von GSK umfasst ein breites Spektrum an fortschrittlichen Fertigungstechnologien:

Mit diesem vielfältigen Angebot an Produkten und Dienstleistungen bietet GSK seinen Kunden ganzheitliche Lösungen für intelligente Fertigungsprozesse. Diese Lösungen sind darauf zugeschnitten, die Produktionseffizienz zu optimieren, die Produktqualität zu verbessern und die digitale Transformation in verschiedenen Branchen voranzutreiben. Das Engagement von GSK für Innovation und Qualität positioniert das Unternehmen an der Spitze von Chinas Übergang zur intelligenten Fertigung und zu den Prinzipien der Industrie 4.0.

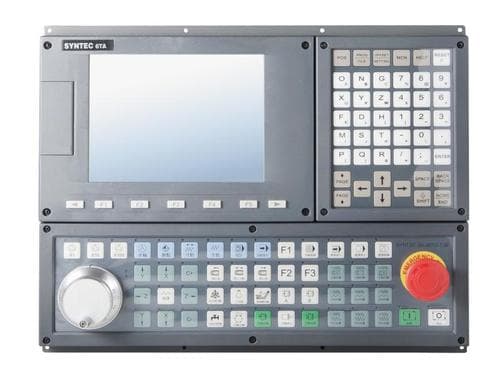

Die 1995 gegründete SYNTEC Corporation hat sich als ein führender Hersteller von PC-basierten digitalen Steuerungen für Werkzeugmaschinen und industrielle Anwendungen etabliert. Seit mehr als zwei Jahrzehnten konzentriert sich SYNTEC auf die Entwicklung modernster CNC-Systeme und fortschrittlicher Hardware-Technologien und hat seine Marktpräsenz erfolgreich über die Taiwanstraße hinaus ausgeweitet und ist zu einer der einflussreichsten und vielversprechendsten Steuerungsmarken im asiatisch-pazifischen Raum geworden.

Das Produktportfolio des Unternehmens umfasst ein umfassendes Angebot an CNC-Systemen für Dreh- und Fräsmaschinen sowie anspruchsvolle Steuerungen für verschiedene Industriemaschinen. SYNTECs Engagement für Hightech-Innovationen, wertsteigernde Anwendungen und außergewöhnlichen Kundendienst hat dem Unternehmen in der wettbewerbsintensiven Zerspanungsbranche einen guten Ruf für Zuverlässigkeit und Kundenzufriedenheit eingebracht.

In den letzten Jahren hat SYNTEC sein technologisches Spektrum über traditionelle Werkzeugmaschinensteuerungen hinaus erweitert. Das Unternehmen hat erhebliche Fortschritte bei der Entwicklung von High-End-Spindelservolösungen, Linearmotoren und Direktantriebsmotoren gemacht und damit seine Anpassungsfähigkeit an sich entwickelnde Fertigungstrends und Industrie 4.0-Anforderungen unter Beweis gestellt.

Die aktuelle Produktpalette von SYNTEC ist ein Beweis für die Vielseitigkeit und das technologische Können des Unternehmens:

Mit dieser vielfältigen Angebotspalette positioniert sich SYNTEC als umfassender Lösungsanbieter im modernen Fertigungsökosystem, der in der Lage ist, die komplexen Anforderungen verschiedener Industriezweige zu erfüllen.

Advantech LNC Technology Co. Ltd. wurde im Oktober 2000 mit einem Anfangskapital von NT$ 600 Millionen gegründet und hat sich zu einem bedeutenden Akteur in der CNC-Industrie (Computer Numerical Control) entwickelt. Mit einer Belegschaft von 300-400 Mitarbeitern hat das Unternehmen im Laufe der Jahre bemerkenswerte Erfolge erzielt.

Durch kontinuierliche Innovation und technologischen Fortschritt hat sich Advantech LNC zur führenden Marke für CNC-Systeme in der chinesischen Region entwickelt. Ihr umfassendes Produktportfolio umfasst eine breite Palette von Hochleistungs-CNC-Systemen und Steuerungen, darunter:

Diese vielfältige Produktpalette deckt verschiedene industrielle Anwendungen ab, von der Präzisionsbearbeitung und Blechverarbeitung bis hin zur Kunststoffverarbeitung und Roboterautomatisierung. Die Systeme von Advantech LNC wurden entwickelt, um die Effizienz, Genauigkeit und Flexibilität der Fertigung in verschiedenen Sektoren zu verbessern.

Der Erfolg des Unternehmens, die führende Marke für CNC-Systeme auf dem chinesischen Markt zu werden, unterstreicht sein Engagement für Qualität, Innovation und Kundenzufriedenheit. Durch die kontinuierliche Anpassung an Branchentrends und technologische Fortschritte hat sich Advantech LNC als wichtiger Beitrag zu den Initiativen der Region für industrielle Automatisierung und intelligente Fertigung positioniert.

Beijing KND CNC Technology Co. Ltd. (KND) wurde 1993 gegründet und ist ein führendes High-Tech-Unternehmen, das sich auf die Forschung, Entwicklung, Herstellung, den Vertrieb und die Wartung von fortschrittlichen CNC-Systemen und industriellen Automatisierungslösungen spezialisiert hat. Mit fast drei Jahrzehnten Erfahrung hat sich KND als führender Akteur im Bereich der Präzisionsfertigung etabliert.

Das umfangreiche Produktportfolio des Unternehmens umfasst eine breite Palette von CNC-Systemen, darunter mehrere Serien, die für verschiedene industrielle Anwendungen zugeschnitten sind. KND hat erfolgreich eine Reihe von spezialisierten Maschinensteuerungen, Servoantrieben, Motoren und ergänzenden Produkten entwickelt und eingeführt. Dieses umfassende Angebot wurde entwickelt, um den komplexen und vielfältigen Anforderungen der Werkzeugmaschinenindustrie gerecht zu werden, z. B. für folgende Anwendungen

Die hochmodernen Lösungen von KND integrieren fortschrittliche Bewegungssteuerungsalgorithmen, Echtzeitverarbeitungsfunktionen und benutzerfreundliche Schnittstellen, die es den Herstellern ermöglichen, höhere Präzision, verbesserte Effizienz und gesteigerte Produktivität zu erreichen. Das Engagement des Unternehmens für Innovation zeigt sich in der kontinuierlichen Entwicklung von adaptiven Steuerungssystemen, die Bearbeitungsparameter in Echtzeit auf der Grundlage von Sensorfeedback und Algorithmen für maschinelles Lernen optimieren.

Durch das Angebot eines breiten Spektrums an Produkten und anpassbaren Lösungen gibt KND seinen Kunden die Flexibilität, die am besten geeignete CNC-Technologie für ihre spezifischen Fertigungsanforderungen auszuwählen. Dieser kundenorientierte Ansatz in Kombination mit dem robusten Kundendienst- und Servicenetzwerk von KND stellt sicher, dass die Kunden das Potenzial ihrer CNC-Investitionen maximieren und in der sich schnell entwickelnden Fertigungslandschaft wettbewerbsfähig bleiben können.

Shanghai Lynuc CNC Technology Co., Ltd. ist ein hochmodernes Unternehmen, das Forschung und Entwicklung, Produktion, Vertrieb und Service im Bereich fortschrittlicher CNC-Systeme nahtlos integriert. Der Schwerpunkt des Unternehmens liegt auf der Entwicklung leistungsstarker CNC-Systeme, innovativer intelligenter Softwarelösungen und der synergetischen Integration von CNC-Ausrüstung und Linearmotortechnologie.

Das CNC-System von LYNUC hat sich als führend bei Fünf-Achsen- und Fünf-Glieder-CNC-Systemen sowie bei der Steuerung von Linearmotoren etabliert. Durch kontinuierliche Innovation, die von den Anforderungen des Marktes angetrieben wird, hat das Unternehmen sein Produktportfolio erweitert und die Systemleistung verbessert, um die sich entwickelnden Anforderungen der modernen Fertigung zu erfüllen.

Die Vielseitigkeit und die überragenden Steuerungsfähigkeiten des LYNUC CNC-Systems zeigen sich in den vielfältigen Anwendungen auf verschiedenen Werkzeugmaschinenplattformen. Bemerkenswerte Implementierungen umfassen:

Dieses vielfältige Anwendungsspektrum zeigt die Anpassungsfähigkeit, die Präzision und die fortschrittlichen Steuerungsalgorithmen der LYNUC CNC-Systeme, die in der Lage sind, komplexe Geometrien, Hochgeschwindigkeitsbearbeitung und Mehrachsensynchronisation in verschiedenen Industriezweigen zu bewältigen.

HAAS setzt sich unermüdlich dafür ein, ein robustes und zuverlässiges CNC-System zu liefern, das sich nahtlos in seine Werkzeugmaschinen integriert. Das HAAS-CNC-System wurde speziell für die HAAS-Werkzeugmaschinen entwickelt und wird kontinuierlich optimiert, ohne sich auf NC-Zulieferer verlassen zu müssen. Dieser Ansatz gewährleistet eine perfekte Synergie zwischen dem Steuerungssystem und der Maschine und maximiert die Leistung und Zuverlässigkeit.

Aufbauend auf jahrzehntelangen Bemühungen in der Industrie, modernste CNC-Systemhardware und -software zu entwickeln, beinhaltet die neue Generation der HAAS-Drehzentren fortschrittliche Innovationen, die die Grenzen der Bearbeitungsmöglichkeiten erweitern. Diese Erweiterungen spiegeln das Engagement von HAAS wider, an der Spitze der CNC-Technologie zu bleiben.

Um eine präzise und flüssige Bewegungssteuerung zu erreichen, werden in allen Achsen des HAAS-Drehzentrums modernste digitale Servomotoren in Verbindung mit hochauflösenden Encodern eingesetzt. Diese Kombination sorgt für eine außergewöhnliche Positioniergenauigkeit und gleichmäßige Bewegung, die für hochpräzise Drehoperationen entscheidend sind. Darüber hinaus hat HAAS sowohl die Softwarealgorithmen als auch die Motorsteuerungsstrategien erheblich weiterentwickelt, was zu einer bemerkenswerten Verbesserung der Gesamtleistung der Werkzeugmaschine führt.

Diese technologischen Verbesserungen bringen den Nutzern greifbare Vorteile, unter anderem:

Durch die kontinuierliche Weiterentwicklung seines CNC-Systems stellt HAAS sicher, dass seine Drehzentren auf dem neuesten Stand der Bearbeitungstechnologie bleiben und den Anwendern einen Wettbewerbsvorteil in der heutigen anspruchsvollen Fertigungslandschaft bieten.

Die DELTA CNC-Systemlösung wurde entwickelt, um kritische Leistungsindikatoren von Werkzeugmaschinen zu optimieren, einschließlich Schnittgeschwindigkeit, Maßgenauigkeit und Oberflächengüte. Dieses fortschrittliche System liefert eine konstante und zuverlässige Bearbeitungsleistung, die sich besonders beim Hochgeschwindigkeits-Gewindebohren und bei komplizierten Schnitzarbeiten auszeichnet. Seine Fähigkeiten machen es zu einem unverzichtbaren Werkzeug für den Präzisionsformenbau und die effiziente Bearbeitung komplexer mechanischer Komponenten.

Das Kernstück des DELTA-CNC-Systems sind leistungsstarke Bewegungssteuerungsalgorithmen, die selbst bei hohen Vorschubgeschwindigkeiten einen reibungslosen und präzisen Werkzeugweg gewährleisten. Die umfangreiche Mensch-Maschine-Schnittstelle (HMI) des Systems bietet eine intuitive Bedienung und Prozessüberwachung in Echtzeit, was die Effizienz des Bedieners erhöht und die Lernkurve verkürzt. Die robuste Architektur bietet eine außergewöhnliche Stabilität, die für die Einhaltung enger Toleranzen bei Hochgeschwindigkeits-Zerspanungsanwendungen für verschiedene Materialien entscheidend ist.

Die modulare Konstruktionsphilosophie des Systems ermöglicht eine flexible Konfiguration und nahtlose Integration in verschiedene Werkzeugmaschinenplattformen. Diese Anpassungsfähigkeit vereinfacht die Installation, Wartung und zukünftige Upgrades, wodurch Ausfallzeiten und Gesamtbetriebskosten reduziert werden. Die CNC-Lösungen von DELTA eignen sich für ein breites Spektrum von Industriemaschinen, von hochentwickelten Fräszentren und Präzisionsdrehmaschinen bis hin zu spezialisierten Automatisierungsanlagen.

Um den unterschiedlichen Fertigungsanforderungen gerecht zu werden, hat DELTA strategisch vier verschiedene CNC-Systemproduktlinien entwickelt:

Jede Produktlinie ist so abgestimmt, dass sie in der jeweiligen Anwendung optimale Leistung erbringt, so dass die Hersteller die am besten geeignete CNC-Lösung für ihre spezifischen Produktionsanforderungen auswählen können.

Das CNC-System von Beijing Jingdiao ist eine numerische Steuerungsplattform mit offener Architektur, die sich an Industriestandardprotokollen und -schnittstellen orientiert. Die Kernprinzipien und der betriebliche Rahmen sind weitgehend mit anderen bekannten CNC-Systemen konsistent und gewährleisten ein hohes Maß an Kompatibilität und Vertrautheit für Bediener, die an weit verbreitete inländische CNC-Plattformen gewöhnt sind. Diese Kompatibilität erstreckt sich sowohl auf die grundlegenden Funktionen als auch auf die Interaktion zwischen Mensch und Maschine (HMI), was eine nahtlose Integration in bestehende Fertigungsumgebungen ermöglicht.

Die Architektur des CNC-Systems von Beijing Jingdiao basiert auf einem PC-basierten Rahmen, der einen eingebetteten industriellen Steuerungscomputer mit dem Betriebssystem Windows XP Embedded nutzt. Diese robuste Grundlage bietet eine stabile Echtzeit-Verarbeitungsumgebung, die für Präzisionsbearbeitungsvorgänge unerlässlich ist.

Das System nutzt En3D als primäres CNC-Softwarepaket, das für Hochgeschwindigkeitsbearbeitungsanwendungen optimiert ist, insbesondere für solche, bei denen Mikroschneidwerkzeuge zum Einsatz kommen. Durch diese Spezialisierung eignet sich das System hervorragend für Branchen wie den Präzisionsformenbau, die Herstellung medizinischer Geräte und die Produktion von Luft- und Raumfahrtkomponenten. Das System von Beijing Jingdiao zeichnet sich auf dem chinesischen Markt durch seine fortschrittlichen Fähigkeiten bei der Mehrachsensynchronisation aus und bietet bis zu 5-Achsen-Simultaninterpolation für komplexe Konturbearbeitungen.

Darüber hinaus verfügt das System über modernste Mess- und Bildverarbeitungstechnologien in der Maschine. Diese integrierten Qualitätskontrollfunktionen ermöglichen eine Teileinspektion in Echtzeit und eine adaptive Bearbeitung, wodurch die Produktionseffizienz und die Teilegenauigkeit erheblich gesteigert werden. Durch die Kombination von Hochgeschwindigkeitsbearbeitung, Mehrachsensteuerung und In-situ-Messung steht das CNC-System von Beijing Jingdiao an der Spitze der Initiativen für eine intelligente Fertigung in China und unterstützt den Übergang der Branche zu stärker automatisierten und intelligenten Produktionsprozessen.

Die Dalian Guangyang Science and Technology Group ist ein führendes Unternehmen in den Bereichen intelligente Fertigung und High-End-CNC in China. Die Gruppe umfasst fortschrittliche Technologieunternehmen, darunter Guangyang Technology und Kede CNC, und positioniert sich an der Spitze der industriellen Innovation.

Das Produktportfolio der Gruppe umfasst ein umfassendes Angebot an hochmodernen Fertigungslösungen. Dazu gehören hochpräzise CNC-Werkzeugmaschinen mit Fünf-Achsen-Verknüpfung, die von eigenen High-End-CNC-Systemen begleitet werden. Das Angebot erstreckt sich auch auf kritische Funktionskomponenten, fortschrittliche Sensor- und Detektionsgeräte und hocheffiziente Permanentmagnet-Synchronmotoren. Darüber hinaus produziert die Gruppe wichtige CNC-Produkte wie robuste Gussbettkörper, hochentwickelte automatisierte Hydrauliksysteme und voll integrierte digitale Produktionslinien.

Im Bereich der intelligenten Fertigung zeichnet sich Dalian Guangyang durch seine industriellen Feldsteuerungen und Big-Data-Plattformen für das industrielle Internet der Dinge (IIoT) aus. Diese Technologien ermöglichen nahtlose Konnektivität und datengesteuerte Entscheidungsfindung in Fertigungsumgebungen. Die Gruppe bietet außerdem flexible Fertigungsdienstleistungen an, die sich an die vielfältigen Anforderungen der modernen industriellen Produktion anpassen.

Ein herausragendes Produkt in ihrem Angebot ist das CNC-System GNC62 von Dalian Guangyang. Dieses fortschrittliche Steuerungssystem nutzt den GLINK-Hochgeschwindigkeits-CNC-Feldbus, der auf einem 100Mbps-Glasfasermedium arbeitet. Diese Konfiguration gewährleistet außergewöhnliche Punkt-zu-Punkt-Übertragungsfähigkeiten in Echtzeit, die für hochpräzise Bearbeitungsvorgänge entscheidend sind. Die Mehrachsenkopplung und die Mehrkanal-Steuerungstechnologie des Systems stellen modernste Fortschritte in der CNC-Funktionalität dar.

Das GNC62-System zeichnet sich durch beeindruckende Skalierbarkeit und Leistungskennzahlen aus. Es kann bis zu 8 unabhängige Kanäle effektiv verwalten und gleichzeitig bis zu 128 Achsen steuern und synchronisieren. Dieses Maß an Mehrachsenkoordination ist für komplexe Bearbeitungsaufgaben in der Luft- und Raumfahrt, der Automobilindustrie und anderen High-Tech-Fertigungsbereichen unerlässlich. Darüber hinaus unterstützt das System die Steuerung von Zweiachs-Synchronantrieben und ermöglicht so eine präzise Koordination zwischen gepaarten Achsen für eine verbesserte Genauigkeit bei Bearbeitungen wie der Gantry-Bearbeitung oder dem Doppelspindeldrehen.

Die Hochgeschwindigkeits- und Hochpräzisionssteuerungsfunktionen der GNC62 eignen sich besonders für anspruchsvolle Anwendungen, bei denen es auf Genauigkeit im Mikrometerbereich und hohe Bearbeitungsgeschwindigkeiten ankommt. Diese Fähigkeiten positionieren die Technologie von Dalian Guangyang an der Spitze der modernen CNC-Systeme und erfüllen die anspruchsvollen Anforderungen fortschrittlicher Fertigungsprozesse auf dem globalen Markt.

Shenyang Zhongke CNC Technology Co., Ltd. ist auf die Entwicklung, die Produktion und den Vertrieb fortschrittlicher Fertigungstechnologien spezialisiert, darunter Computer Numerical Control (CNC)-Systeme, Servoantriebstechnik, Informationssysteme, Robotik, intelligente Automatisierung und digitale Fabriklösungen.

Die Mission des Unternehmens ist die unabhängige Innovation und die optimale Integration von CNC-Technologie mit mechanischen Systemen. Ihr Ziel ist es, sich als Branchenführer im CNC-Sektor und als führender Anbieter von umfassenden CNC-Technologielösungen zu etablieren.

Die Produktlinie der LT CNC-Systeme umfasst eine Reihe von hochentwickelten Steuerungssystemen:

1. Mehrachsige CNC-Systeme:

2. Servo-Antriebssysteme:

3. Komplementäre Komponenten:

Diese integrierten Systeme wurden entwickelt, um die Bearbeitungsgenauigkeit zu erhöhen, die Produktionseffizienz zu verbessern und die Implementierung intelligenter Fertigungsprozesse in verschiedenen Industriezweigen zu erleichtern.