Sind Sie neugierig auf CNC-Revolverstanzmaschinen? In diesem Blogbeitrag tauchen wir in die faszinierende Welt dieser vielseitigen Maschinen ein. Als erfahrener Maschinenbauingenieur erkläre ich, wie CNC-Revolverstanzmaschinen mechanische, elektrische, hydraulische und pneumatische Elemente kombinieren, um Bleche effizient zu bearbeiten. Sie erhalten ein klares Verständnis für die verschiedenen Arten von CNC-Revolverpressen und deren Funktionsprinzipien. Machen Sie sich bereit, Ihr Wissen zu erweitern und die Fähigkeiten dieser leistungsstarken Werkzeuge in der modernen Fertigung zu schätzen.

Bevor man sich mit den Besonderheiten des CNC-Revolverstanzens befasst, ist es wichtig, das grundlegende Konzept der CNC-Bearbeitung zu verstehen.

Die CNC-Bearbeitung (Computer Numerical Control) ist ein fortschrittliches Fertigungsverfahren, bei dem vorprogrammierte Computersoftware die Bewegungen von Werkzeugen und Maschinen steuert. Im Zusammenhang mit einer CNC-Revolverstanzmaschine arbeitet das System, indem es Konstruktionsspezifikationen in eine Reihe präziser, kodierter Anweisungen umwandelt. Diese Anweisungen, in der Regel im G-Code- oder M-Code-Format, werden dann in das digitale Steuerungssystem der Maschine eingegeben.

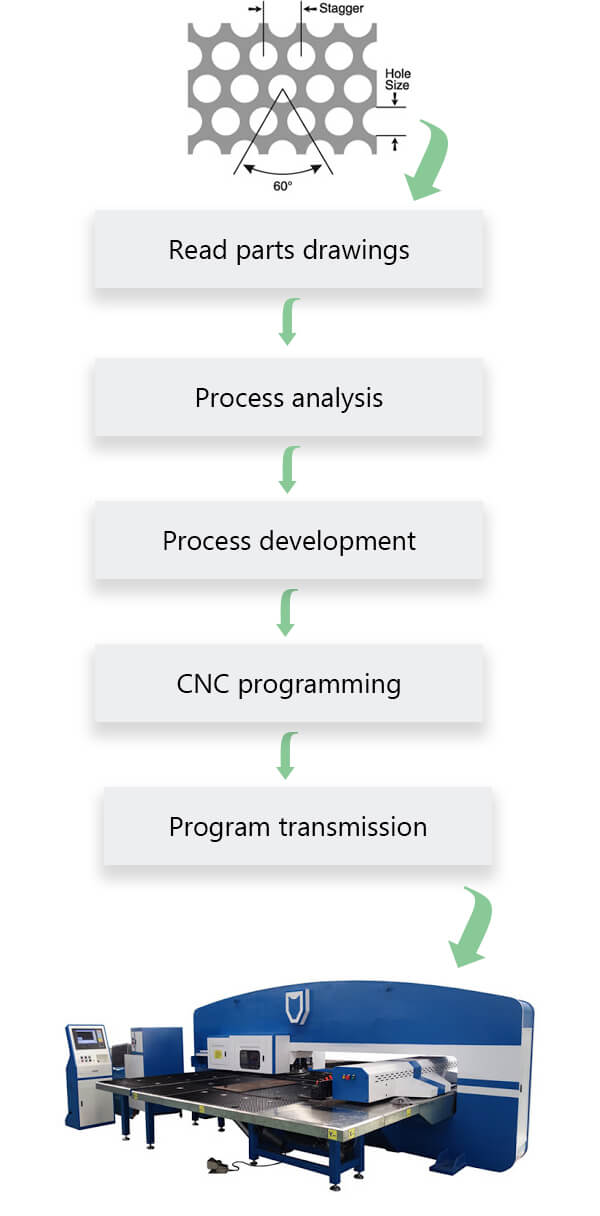

Das CNC-Programm, das aus den Originalteilzeichnungen und den Prozessanforderungen abgeleitet wird, orchestriert die komplizierte Choreographie zwischen Werkzeug und Werkstück. Es steuert verschiedene Parameter wie z. B.:

Diese automatische Steuerung gewährleistet hohe Präzision, Wiederholbarkeit und Effizienz im Stanzprozess. Das CNC-System kann komplexe Muster, Formen und Lochkonfigurationen mit minimalen menschlichen Eingriffen ausführen, wodurch das Fehlerpotenzial erheblich reduziert und die Produktivität maximiert wird.

Durch den Einsatz von CNC-Technologie können Hersteller eine gleichbleibende Qualität bei großen Produktionsserien erzielen, sich leicht an Designänderungen anpassen und komplizierte Blechkomponenten für verschiedene Branchen, von der Automobil- bis zur Luftfahrtindustrie, effizient herstellen.

Ein gründliches Verständnis der technischen Spezifikationen in technischen Zeichnungen ist von entscheidender Bedeutung. Dazu gehören Maßtoleranzen, geometrische Bemaßung und Toleranzen (GD&T), Anforderungen an die Oberflächenbeschaffenheit, Materialspezifikationen, Härtewerte, Bearbeitbarkeitsindizes und Bauteilgrößen. Fortgeschrittene Kenntnisse der ASME Y14.5-Normen für Bemaßung und Tolerierung sind für eine genaue Interpretation unerlässlich.

Führen Sie eine umfassende Prozessanalyse auf der Grundlage der Bauteilspezifikationen durch. Dazu gehören die Bewertung des Designs für die Herstellbarkeit (DFM) des Teils, die Beurteilung der Materialeigenschaften und ihrer Auswirkungen auf die Bearbeitungsstrategien sowie die Bestimmung der optimalen Prozessabfolge. Berücksichtigen Sie Faktoren wie die Anforderungen an die Vorrichtungen, die Möglichkeit der Kombination von Arbeitsgängen und die Abhängigkeiten zwischen kritischen Merkmalen.

Entwicklung detaillierter Fertigungsinformationen auf der Grundlage der Prozessanalyse. Dazu gehören die Erstellung eines umfassenden Prozessflussdiagramms, die Festlegung von Bearbeitungsparametern (Schnittgeschwindigkeiten, Vorschübe, Schnitttiefen), die Auswahl und Optimierung von Werkzeugen sowie die Angabe von Sonderanforderungen wie Kühlmittelverbrauch oder prozessbegleitende Prüfpunkte. Dokumentieren Sie diese Informationen in standardisierten Prozessplanungsblättern und Arbeitsblättern und halten Sie sich dabei an die Grundsätze des Qualitätsmanagements nach ISO 9000.

Generieren Sie das CNC-Programm unter Verwendung der Geometriedaten des Teils und der Prozessdetails. Verwendung von G-Code- und M-Code-Funktionen in Übereinstimmung mit der Syntax der jeweiligen CNC-Steuerung (z. B. Fanuc, Siemens oder Heidenhain). Implementierung fortschrittlicher Programmiertechniken wie parametrische Programmierung, Festzyklen und Unterprogramme zur Optimierung der Code-Effizienz. Ziehen Sie den Einsatz von CAM-Software (Computer-Aided Manufacturing) für komplexe Geometrien in Betracht, die für einen nahtlosen Datentransfer mit CAD-Modellen integriert werden kann.

Überprüfen Sie das CNC-Programm mit Hilfe von Simulationssoftware, um potenzielle Kollisionen zu erkennen, die Werkzeugwege zu optimieren und die Einhaltung der Konstruktionsspezifikationen sicherzustellen. Übertragen Sie das geprüfte Programm mit Hilfe geeigneter Datenübertragungsprotokolle (z. B. DNC, USB oder Netzwerkübertragung) auf die CNC-Werkzeugmaschine. Richten Sie die Maschine ein, einschließlich Werkzeugversatz, Arbeitskoordinatensystemen und allen erforderlichen benutzerdefinierten Makros. Führen Sie einen Trockenlauf oder einen Schnitttest an einem Musterwerkstück durch, um das Programm vor der vollen Produktion zu validieren.

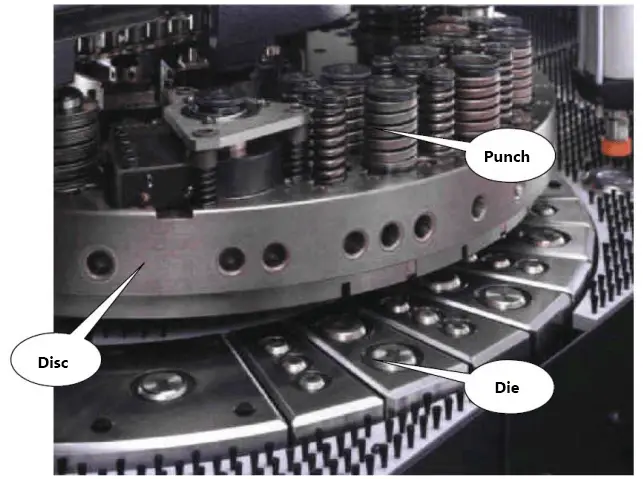

Die CNC-Revolverstanzmaschine, auch bekannt als CNC-Stanzmaschine, ist ein hochentwickeltes System zur Blechbearbeitung, das mechanische, elektrische, hydraulische und pneumatische Komponenten integriert. Diese vielseitige Maschine wird in erster Linie für Präzisionsstanz-, Flachzieh- und Umformvorgänge an Blechmaterialien durch einen mit mehreren Werkzeugen ausgestatteten Drehrevolver eingesetzt.

Das Herzstück der CNC-Revolverstanzmaschine ist die fortschrittliche numerische Steuerungstechnik, mit der sich komplexe Arbeitsabläufe steuern lassen. Die Funktionalität der Maschine wird durch digitale Anweisungen definiert, wobei die relative Positionierung zwischen dem Werkzeug und dem Werkstück durch numerische Koordinaten präzise gesteuert wird. Dies ermöglicht einen schnellen und präzisen Werkzeugwechsel, so dass die Maschine eine Vielzahl von Produkten und Prozessen mit minimaler Rüstzeit effizient bearbeiten kann.

Der Arbeitsablauf einer CNC-Revolverstanzmaschine beginnt mit der Eingabe digitaler Informationen, in der Regel in Form von G-Code oder einer proprietären CNC-Sprache. Diese Daten können über verschiedene Medien an das Computer-Steuerungssystem der Maschine übertragen werden, z. B. über vernetzte Systeme, USB-Laufwerke oder sogar herkömmliche Methoden wie Papierstreifen. Das Steuersystem verarbeitet diese Informationen dann und übersetzt sie in eine Reihe von koordinierten Befehlen für die verschiedenen Untersysteme der Maschine.

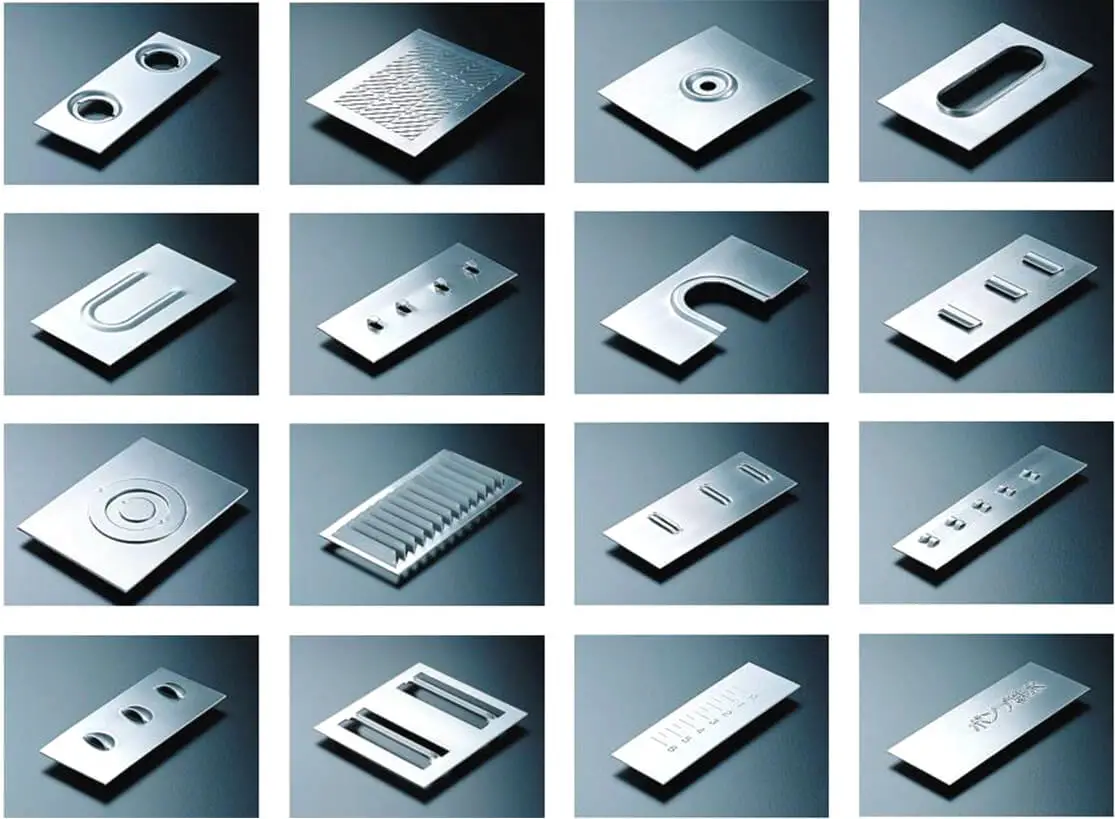

Diese Befehle treiben die Servomotoren und Aktuatoren an und steuern die Bewegung des Werkstücks auf dem Maschinenbett, die Drehung des Revolvers zur Auswahl des geeigneten Werkzeugs und die Aktivierung des Stanzmechanismus. Dank dieser nahtlosen Integration von Bewegungssteuerung und Werkzeugen kann die CNC-Revolverstanzmaschine eine breite Palette von Operationen durchführen, darunter:

Die Vielseitigkeit und Präzision von CNC-Revolverstanzmaschinen machen sie in der modernen Blechfertigung unentbehrlich. Sie ermöglichen Herstellern die Herstellung komplizierter Teile mit hoher Genauigkeit, Wiederholbarkeit und Effizienz. Im Zuge der Weiterentwicklung von Industrie 4.0-Technologien werden diese Maschinen zunehmend in intelligente Fertigungssysteme integriert und ihre Fähigkeiten durch Echtzeitüberwachung, vorausschauende Wartung und adaptive Prozesssteuerung weiter verbessert.

Unter optimalen Betriebsbedingungen führt die CNC-Revolverstanzmaschine eine vorprogrammierte Sequenz mit Präzision aus. Die X- und Y-Achsen der Maschine, die in der Regel von Servomotoren angetrieben werden, positionieren das Blechwerkstück genau unter der Stanzstation. Gleichzeitig dreht sich der Revolver (T-Achse), um die erforderliche Werkzeugkombination mit dem Stößel auszurichten.

Sobald die Positionierung abgeschlossen ist, wird der hydraulische oder servoelektrische Stößel aktiviert und treibt den Stempel durch das Material und in die darunter liegende Matrize. Auf diese Weise entsteht das gewünschte Loch oder die gewünschte Form im Werkstück. Die Stanzkraft, die in der Regel zwischen 20 und 300 Tonnen liegt, wird sorgfältig auf die Materialstärke und -härte kalibriert.

Dieser Vorgang wiederholt sich in schneller Folge, wobei das CNC-System die Bewegung des Blechs (X- und Y-Achse) und die Rotation des Revolvers (T-Achse) zwischen den einzelnen Stanzvorgängen steuert. Moderne Revolverstanzmaschinen können bei dünnen Materialien bis zu 600 Stanzungen pro Minute erreichen und kombinieren Geschwindigkeit mit Präzision.

Die Maschine setzt diesen Zyklus fort und führt komplexe Muster, Formen und Ausschnitte aus, wie im CNC-Programm definiert. Fortgeschrittene Systeme können einen automatischen Werkzeugwechsel beinhalten, um die Produktivität für unterschiedliche Arbeitsgänge zu optimieren. Nach Abschluss der programmierten Sequenz legt die Maschine das bearbeitete Blech in die vorgesehene Entladeposition zurück, bereit für den nächsten Produktionszyklus.

Während des gesamten Prozesses überwachen integrierte Sensoren und Kontrollsysteme kontinuierlich Parameter wie Stempelausrichtung, Blechposition und Werkzeugverschleiß, um eine gleichbleibende Qualität zu gewährleisten und potenzielle Fehler oder Schäden zu vermeiden.

Seit der Erfindung der manuellen R2-Mehrstationenstanze durch Wiedemann im Jahr 1932 hat sich die NCT-Stanzpresse (Numerical Control Turret) zu einem Eckpfeiler in der Blechbearbeitung entwickelt, der sowohl in seiner Struktur als auch in seiner Leistung eine bedeutende Weiterentwicklung erfahren hat.

Frühere CNC-Revolverstanzmaschinen waren auf die manuelle Programmierung direkt auf dem CNC-System angewiesen, da es keine automatisierten Softwarelösungen gab. Im Gegensatz dazu sind moderne CNC-Revolverstanzmaschinen mit hochentwickelter automatischer Programmiersoftware ausgestattet, die die Arbeitseffizienz und die Fähigkeit zur Bearbeitung komplexer Teile drastisch erhöht. Dieser Fortschritt hat die Branche revolutioniert und ermöglicht schnellere Produktionszyklen und komplizierte Konstruktionsmöglichkeiten.

Die weltweite Verbreitung von CNC-Revolverstempeln spiegelt ihre Bedeutung in der Fertigung wider. Die Vereinigten Staaten sind mit über 20.000 Einheiten führend, dicht gefolgt von Japan mit fast 20.000 Einheiten. China verzeichnete in den letzten Jahren ein schnelles Wachstum, wobei vorsichtige Schätzungen von etwa 6.000 Einheiten ausgehen. In Anbetracht der derzeitigen Entwicklung der Blechindustrie gibt es noch viel Raum für weitere Expansion und technologischen Fortschritt.

Trotz des weit verbreiteten Einsatzes von CNC-Revolverstempeln sind vielen Fachleuten in der Blechbearbeitungsbranche die Nuancen der verschiedenen CNC-Pressenleistungen und -strukturen nicht ganz klar. Um diese Wissenslücke zu schließen, wollen wir die wichtigsten Arten von CNC-Revolverstempeln, ihre einzigartigen Merkmale und Anwendungen untersuchen:

Je nach Funktionsprinzip des Schlagkopfes lassen sich die CNC-Revolverstanzmaschinen in drei Kategorien einteilen:

Die mechanisch angetriebene CNC-Revolverstanzmaschine stellt die früheste Generation von CNC-Revolverstanzmaschinen dar, die noch immer von einigen Herstellern produziert und verwendet wird. Bemerkenswerte Beispiele sind die C-Serie von Muratec und die nicht mehr produzierten Serien Aries, PEGA und COMA von Amada.

Bei diesem Maschinentyp treibt ein Hauptmotor ein Schwungrad an, dessen Trägheit für den Stanzvorgang genutzt wird, wobei die Kupplung den Vorgang steuert. Die Konstruktion bietet Vorteile wie strukturelle Einfachheit, Kosteneffizienz und Betriebsstabilität.

Allerdings sind diesem Konzept mehrere Einschränkungen inhärent:

Diese Einschränkungen haben viele Hersteller dazu veranlasst, die Produktion mechanisch angetriebener CNC-Revolverstanzmaschinen zugunsten modernerer servoelektrischer oder hydraulischer Systeme einzustellen, die eine höhere Geschwindigkeit, Präzision und Vielseitigkeit bieten.

Das Aufkommen der hydraulischen CNC-Revolverstanzmaschinen stellt einen bedeutenden Fortschritt in der Blechbearbeitungstechnologie dar. Diese Werkzeugmaschinen haben sich aufgrund ihrer zahlreichen Vorteile in Bezug auf Präzision, Vielseitigkeit und Produktivität durchgesetzt.

Zu den branchenführenden Beispielen für hydraulische CNC-Revolverstanzmaschinen gehören die V-Serie von Muratec, die Vipros-Serie von Amada und die TC-Serie von TRUMPF. Diese Maschinen verwenden Hydraulikzylinder, die von elektrohydraulischen Servoventilen angetrieben werden und eine präzise Steuerung und außergewöhnliche Leistung ermöglichen.

Eine der bemerkenswertesten Verbesserungen ist die drastische Steigerung der Stanzgeschwindigkeit, wobei einige Modelle bis zu 1000 Hübe pro Minute erreichen können. Diese beträchtliche Produktivitätssteigerung ist ein entscheidender Vorteil für die Massenproduktion.

Die Möglichkeit, den Hub des Hydraulikzylinders präzise zu steuern, bietet erhebliche Vorteile in Bezug auf Vielseitigkeit und Benutzerfreundlichkeit. Die Bediener können das Umformwerkzeug durch Einstellen des Hubes des Schlagkopfes fein abstimmen, was eine größere Flexibilität bei der Teileproduktion und dem Werkzeugmanagement ermöglicht.

Ein weiterer wichtiger Vorteil der hydraulischen Revolverstempel ist die Lärmreduzierung. Durch die Steuerung des Stanzkopfes, der den Druck allmählich auf die Matrize ausübt, können diese Maschinen den Stanzlärm erheblich reduzieren, was die Arbeitsumgebung verbessert und möglicherweise den Bedarf an Gehörschutzausrüstung verringert.

Darüber hinaus erweitern hydraulische Revolverstempel die Palette der möglichen Fertigungstechniken. Durch die Zusammenarbeit mit den Herstellern können diese Maschinen fortschrittliche Werkzeugbearbeitungen wie Walzrippen und Walzschnitte durchführen, die mit herkömmlichen Maschinen nicht möglich sind. mechanische Pressen. Diese Fähigkeit eröffnet neue Gestaltungsmöglichkeiten und kann den Bedarf an sekundären Operationen verringern.

Trotz dieser Vorteile haben hydraulische CNC-Revolverstanzmaschinen einige Einschränkungen, die der Anwender beachten sollte:

Zusammenfassend lässt sich sagen, dass hydraulische CNC-Revolverstanzen zwar erhebliche Vorteile in Bezug auf Geschwindigkeit, Vielseitigkeit und fortschrittliche Bearbeitungsmöglichkeiten bieten, potenzielle Anwender diese Vorteile jedoch sorgfältig gegen die Umweltanforderungen, den Energieverbrauch, den Wartungsbedarf und die Platzverhältnisse abwägen müssen, um festzustellen, ob diese Technologie ihren spezifischen Fertigungsanforderungen und -beschränkungen gerecht wird.

Um die Grenzen der vorherigen Generationen zu überwinden, haben die Hersteller die dritte Generation der CNC-Revolverstanzmaschinen entwickelt, die mit einem direkten Servomotorantrieb arbeiten.

Zu den bemerkenswerten Beispielen gehören die Modelle M2044ez und M2048lt von Muratec, die die fortschrittlichen Fähigkeiten dieses Designs demonstrieren.

Die servomotorbetriebene CNC-Revolverstanzmaschine bietet erhebliche Vorteile in Bezug auf die Energieeffizienz bei gleichzeitigem Hochgeschwindigkeitsbetrieb. Mit Stanzgeschwindigkeiten von bis zu 800 Hüben pro Minute verbrauchen diese Maschinen wesentlich weniger Energie als ihre Vorgänger. Diese Effizienz wird dadurch erreicht, dass der Servomotor statisch bleibt, wenn er nicht aktiv stanzt, wodurch ein unnötiger Energieverbrauch während der Leerlaufzeiten vermieden wird.

Im Vergleich zu hydraulischen Systemen verbrauchen servomotorisch angetriebene Revolverstanzen in der Regel nur ein Drittel der Energie, was eine erhebliche Verbesserung bei den Betriebskosten und der Umweltbelastung darstellt.

Ähnlich wie hydraulische CNC-Revolverstempel bieten servoangetriebene Modelle einen einstellbaren Stanzhub, der vielseitige Umformvorgänge erleichtert. Diese Funktion ermöglicht eine effiziente Verarbeitung von Rollrippen und Rollschneidwerkzeugen und sorgt gleichzeitig für eine optimale Geräuschreduzierung während des Stanzvorgangs.

Revolverstempel mit Servomotorantrieb zeichnen sich durch ihre hervorragende Anpassungsfähigkeit an die Umwelt aus. Sie können zu jeder Jahreszeit sofort in Betrieb genommen werden, ohne dass ein Vorheizen erforderlich ist, was die Produktivität steigert und die Ausfallzeiten reduziert. Da keine Hydrauliksysteme vorhanden sind, entfällt der Ölwechsel und die damit verbundene Wartung, was ebenfalls zu ihrem umweltfreundlichen Profil beiträgt.

Darüber hinaus zeichnen sich diese Maschinen durch eine kompakte Bauweise aus, die den Platzbedarf in Produktionsstätten minimiert. Diese Platzersparnis in Verbindung mit ihrer Vielseitigkeit und Leistung macht servomotorgetriebene CNC-Revolverstanzmaschinen zu einer immer beliebteren Wahl für moderne Metallverarbeitungsbetriebe.

Es gibt zwei Hauptantriebsarten für CNC-Revolverpressen.

Mechanisches Hauptantriebsprinzip (300 in ET-300 bezieht sich auf eine Nennkraft von 300KN)

Der Hauptmotor treibt das Schwungrad über eine kleine Riemenscheibe an, die wiederum die Kurbelwelle über das Einrücken oder Trennen der Kupplung/Bremse antreibt.

Er dreht sich und treibt dann den Schieber über den Kurbelstangenmechanismus auf und ab und schlägt die ausgewählte Form auf dem Drehtisch zum Stanzen oder für andere Formgebungsverfahren auf.

Die in den mechanischen Hauptantriebspressen verwendeten Kupplungen und Bremsen gibt es in zwei Hauptformen, einer pneumatischen Reibungskupplung und einer hydraulischen Kupplung.

Funktionsprinzip des hydraulischen Hauptantriebs Revolverpresse Maschine (300 in VT-300 bezieht sich auf eine Nennkraft von 300KN)

Das Prinzip des hydraulischen Hauptantriebs besteht darin, dass das vom Hydrauliksystem gelieferte Hydrauliköl durch die Wirkung eines elektromagnetischen Umschaltventils in die Flüssigkeit geleitet wird.

Die oberen und unteren Hohlräume des Zylinders sorgen dafür, dass die Kolbenstange den Stößel auf- und abbewegt und zum Stanzen auf die Form aufschlägt.

In den letzten Jahren, mit der rasanten Entwicklung der Hydraulik-Technologie, mehr und mehr Pressen mit dem hydraulischen Hauptantrieb, aufgrund der Merkmale der hydraulischer Antrieb Pressen mit konstantem Druck über den gesamten Hubbereich, die sich besser für einige spezielle Verarbeitungsprozesse eignen, wie z. B. Flachziehen, Lochstoßen und andere Formgebungsverfahren.

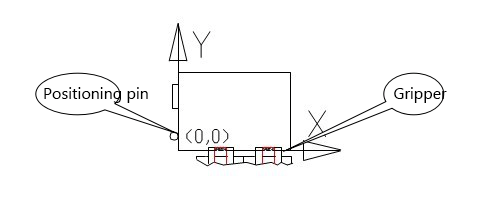

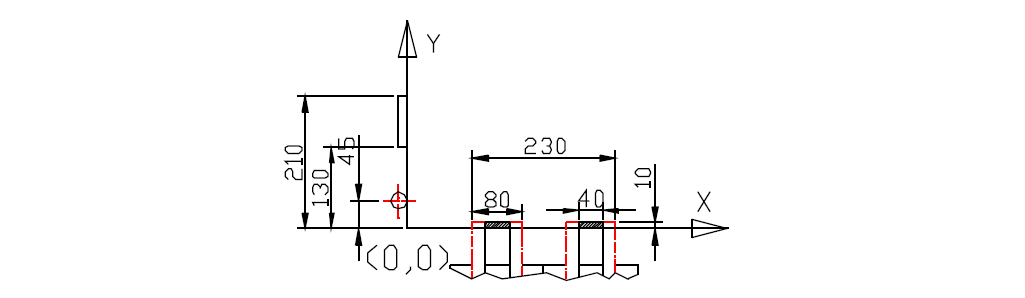

Der CNC-Revolverstanzer hat vier Bewegungsachsen: X, Y, T und C.

Die X-Richtung ist parallel zur Richtung der beiden Backen und die Y-Richtung ist parallel zur Richtung des Fixierstifts oder der Säule. Siehe die Abbildung unten.

Die Spannen der Backen bewegt die Stahlplatte hin und her zu dem Punkt, an dem sie gestanzt werden soll.

Es wird hauptsächlich für die Speicherung und den Abruf von Matrizen verwendet, und wenn das Werkzeugauswahlprogramm ausgeführt wird, werden die entsprechenden Matrizen unter den Stempel übertragen.

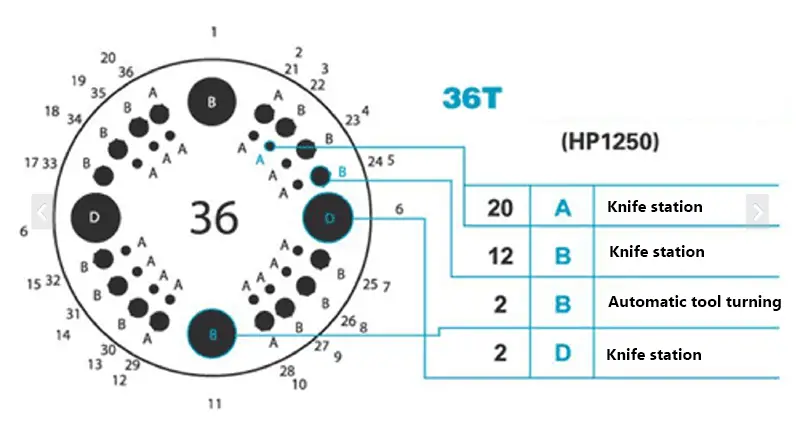

Die Anzahl der Revolverpressenwerkzeuge kann je nach Maschinenmodell in 20, 24, 32, 40 usw. unterteilt werden.

In der Regel in zwei Stationen konfiguriert, kann das Werkzeug in einem breiteren Spektrum von Anwendungen eingesetzt werden, es kann frei von 0-359.999 gedreht werden und kann mehr verarbeiten komplizierte Formen.

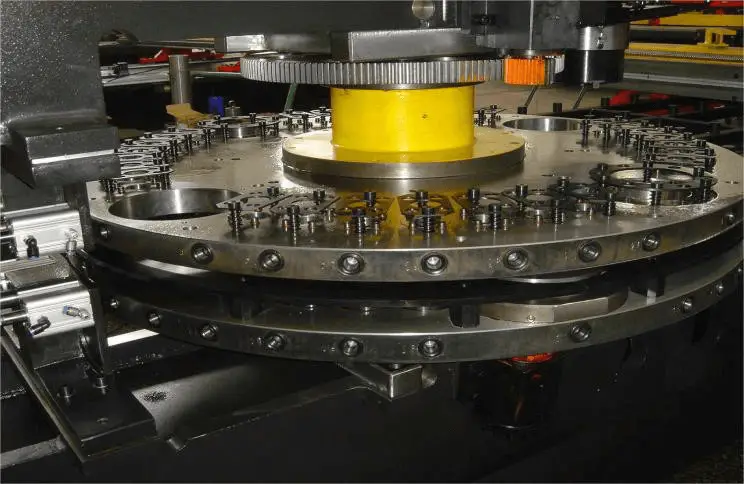

Der Drehtisch, der auch als Drehkopf oder Revolver bezeichnet wird, ist eine CNC-Revolverpresse, die zur Lagerung der Form verwendet wird und dem Werkzeugmagazin auf dem Bearbeitungszentrum entspricht.

Für CNC-Revolverstanzmaschinen gibt es zwei Drehtische, den oberen und den unteren Drehtisch.

Derzeit ist die normale Anzahl von Arbeitsplätzen: 32.

Der obere Drehtisch wird für die Installation der Führungshülse des oberen Stempels, der Stützfeder und der oberen Stempelbaugruppe verwendet.

Der untere Drehteller dient zur Montage der Untergesenk Halter, Gesenkpresse, Untergesenk, Zentrierhilfe usw.

1) Verteilung der Matrizen auf dem Drehtisch einer CNC-Revolverstanze

Üblich sind die einreihige Verteilung, die zweireihige Verteilung und die dreireihige Verteilung.

Eine zu große Anzahl von verteilten Reihen kann leicht zu einer Kraftverzerrung im Stempel führen.

Wenn drei Reihen verteilt sind, wird der Stempel im Allgemeinen beweglich ausgeführt, d. h. der Stempel muss eine Reihe von Matrizen stanzen, und der Stempel wird mit einer beweglichen Vorrichtung über die entsprechende Reihe von Matrizen bewegt.

Um den oberen und unteren Drehteller genau zu positionieren, sind der äußere Umfang oder die Endfläche des oberen und unteren Drehtellers mit konischen Positionierungslöchern versehen. Wenn sie in die entsprechende Matrizenposition gebracht werden, kann der Positionierungskegelstift eingesetzt werden, um eine genaue Positionierung zu gewährleisten.

Die Achse, die den Drehtisch antreibt, wird gewöhnlich als T-Achse bezeichnet.

Der Antrieb der T-Achse besteht aus Servomotor, Getriebe, Zahnkette (Zahnriemen), Positionierkegelstift, Positionierzylinder (Positionierzylinder), oberem und unterem Drehteller.

Wenn das CNC-System signalisiert, dass eine bestimmte Matrize verwendet werden muss, wird der Positionierungskegelstift automatisch herausgezogen, der Servomotor dreht sich und treibt nach der Verlangsamung den Drehtisch zur Drehung an, wenn die Matrize direkt unter dem Stempel gedreht wird, wird die Drehung gestoppt, der Kegelstift wird in das entsprechende Kegelstiftloch eingesetzt, so dass der obere und untere Drehtisch genau positioniert wird.

2) Kriterien zur Bestimmung der Konzentrizität der zu korrigierenden Ober- und Unterformen

Wenn eine neue Form eingebaut oder eine bereits geschliffene Form installiert wird, muss zunächst sichergestellt werden, dass der Abstand der Form mit der Platte übereinstimmt.

Wenn das Werkstück bearbeitet wird und die Stanzgrate bereits nach wenigen Stanzungen groß sind, entfernen Sie die Form, um den Verschleiß der Form zu beobachten.

An den Rändern kann man erkennen, dass der Rundlauf korrigiert werden muss, wenn die Ränder teilweise abgerundet oder weiß sind, als ob Reif darauf gefallen wäre, insbesondere die Diagonale des Randes.

3) Synchronisationskorrektur nach einem Fehler an der oberen und unteren Drehscheibe

Der obere und der untere Drehteller werden von einem digitalen AC-Servomotor angetrieben, der über eine elastische Kupplung mit dem Eingang des Getriebes verbunden ist, und der Ausgang des Getriebes wird über eine Kette und ein Zahnrad auf und ab bewegt.

Die eingestellte Kette sollte ein Gefälle von 6-13 mm haben.

Wenn die obere und untere Drehtellerposition aufgrund von Clips usw. falsch ausgerichtet sind, muss eine synchrone Einstellung gemäß den folgenden Schritten vorgenommen werden.

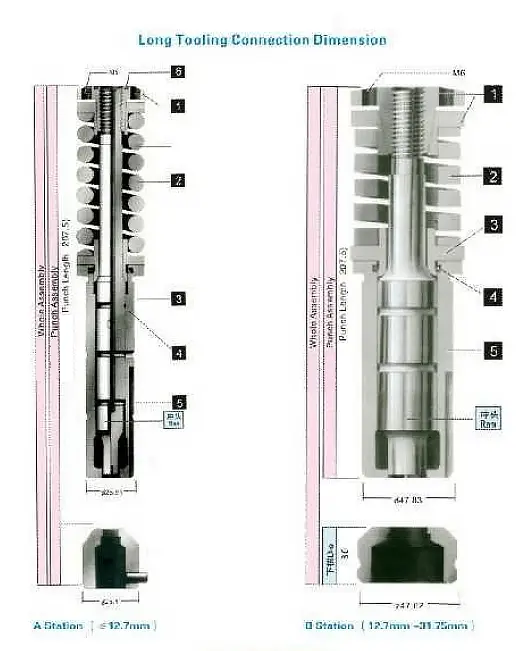

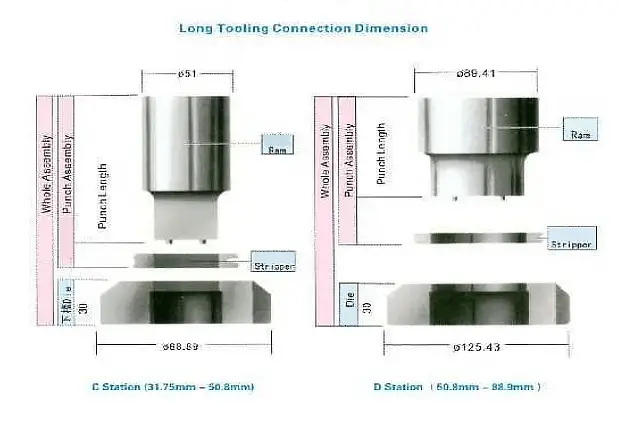

Die NCT-Werkzeuge werden entsprechend ihrer Größe in fünf Klassen A, B, C, D und E eingeteilt, wobei die kleinste Klasse A und die größte Klasse E ist.

Jede Ebene des Messers entspricht der Position des Messers auf dem Drehtisch.

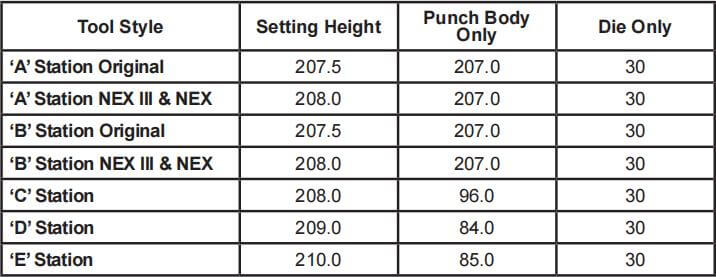

Die folgende Tabelle zeigt die Abmessungen des Werkzeugs und die Einbauposition des Werkzeugs:

| Art der Form | Nominale Größe | Standard Oberstempelgröße |

| A | 1/2″ | 1,6~12,7mm Durchmesser (0,063″0,5″Durchmesser) |

| B | 11/4″ | 12,8~31,7mm Durchmesser (0,501″1,25″Durchmesser) |

| C | 2″ | 31.8~50.8mm Durchmesser (1.251″2″Durchmesser) |

| D | 31/2″ | 50,9~88,9mm Durchmesser (2,001″3,5″Durchmesser) |

| E | 41/2″ | 89,0~114,3mm Durchmesser (3,501″4,5″Durchmesser) |

1) Einführung des Revolvers Stanzmaschine Schimmelpilze

Formen sind die wichtigsten Werkzeuge für die Verarbeitung von Plattenmaterial.

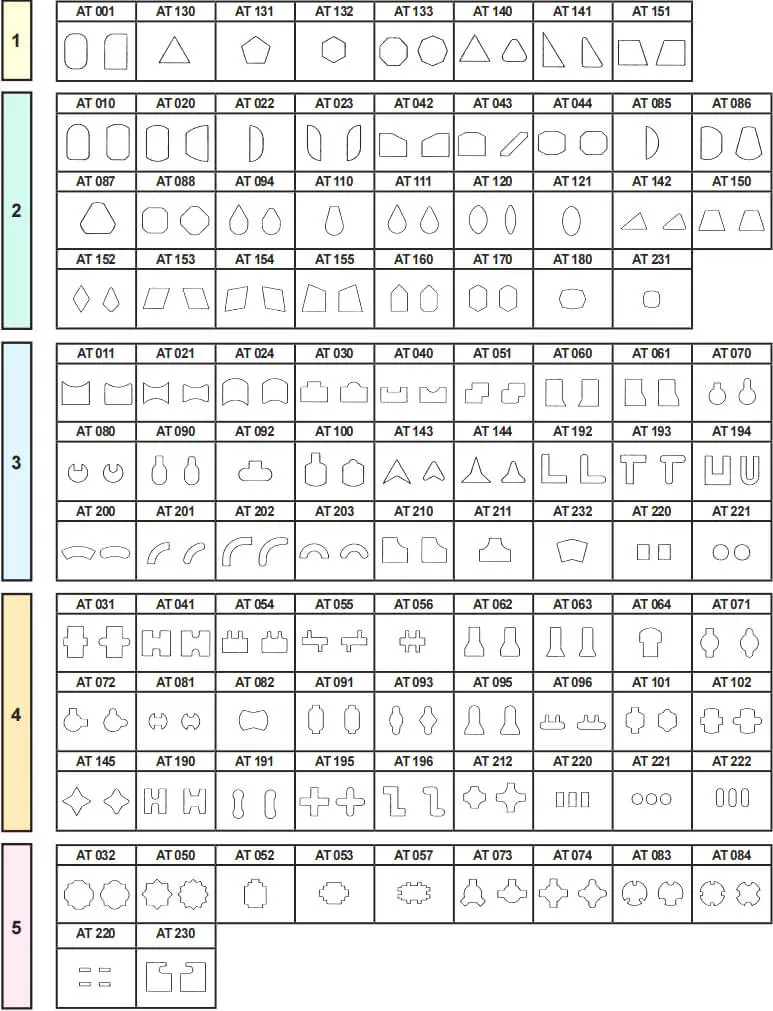

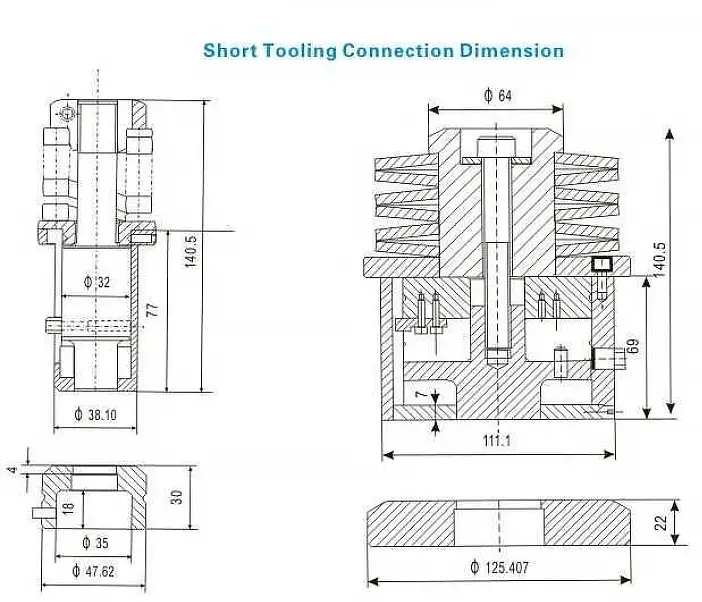

Gegenwärtig gibt es zwei Arten von CNC-Revolverstanzwerkzeugen: Werkzeuge mit langer Struktur und Werkzeuge mit kurzer Struktur.

Wird im Allgemeinen durch das Material und die Materialstärke bestimmt.

Diese beiden Strukturen des Werkzeugs müssen beide auf der oberen Stützfeder des Drehtisches installiert werden, damit das Werkzeug nach dem Stanzen rechtzeitig zurückgesetzt werden kann.

In China ist die Matrizenmaterial auf der CNC-Stanzmaschine ist normalerweise Cr12MoV und LD.

Die Matrizen mit Cr12MoV-Material sind besser geeignet für mittlere Kohlenstoff Stahlblech Verarbeitung, während die Matrizen mit LD-Material für die schwierige Verarbeitung von Edelstahlblech besser geeignet sind.

Die Lebensdauer der Formen aus diesen beiden Materialien beträgt im Allgemeinen 200.000 bis 300.000 Mal.

2) Vorsichtsmaßnahmen bei der Auswahl der Schimmelpilze

(I) Auswahl von Standardwerkzeugen

(1) Die Schneide Durchmesser der Form sollte so viel wie möglich größer sein als zwei Mal die Dicke der Verarbeitung Platte, sollte der Durchmesser in der Regel größer als 3 mm, sonst ist es leicht zu brechenund die Lebensdauer ist sehr kurz.

Es wird jedoch empfohlen, importiertes HSS als Formmaterial mit einem Durchmesser von weniger als 3 mm zu verwenden, was jedoch nicht unbedingt erforderlich ist.

(2) Liegt die Größe der Platte nahe an der Grenzgröße der Arbeitsstation, verwenden Sie bitte eine größere Arbeitsstation, um sicherzustellen, dass die Entladekraft ausreichend ist.

(3) Alle scharfen Ecken sollten durch abgerundete Ecken ersetzt werden, da sie sonst anfällig für Abnutzung oder Zusammenbruch sind.

Im Allgemeinen wird empfohlen, wann immer möglich einen Eckenradius von R > 0,25t anstelle von freien Ecken zu verwenden.

(4) Bei der Verarbeitung der Platte für hohe Cr-Material (wie 1Cr13 und anderen Edelstahl) und warmgewalzte Platte, aufgrund der inhärenten Eigenschaften der Platte ist nicht geeignet für die Verwendung von inländischen hohen Cr-Schimmel, oder es ist sehr leicht zu tragen, Ziehen und Streifen Material und eine Reihe von Nachteilen.

Es wird empfohlen, importierten Hochgeschwindigkeits-Werkzeugstahl als Formmaterial zu verwenden.

(II) Auswahl der Formen für die Umformung.

(1) Unterschiedlich CNC-Presse Schieber haben unterschiedliche Hübe, daher ist auf die Einstellung der Schließhöhe der Form zu achten.

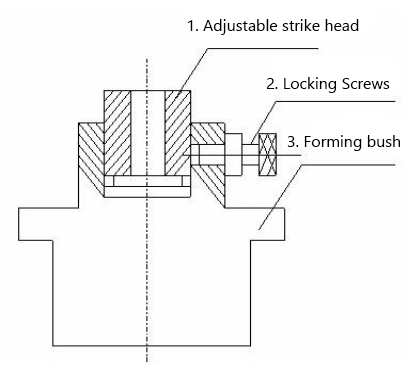

Um eine ausreichende Umformung zu gewährleisten, wird die Verwendung eines verstellbaren Schlagkopfes empfohlen.

Die Einstellungen sollten sorgfältig vorgenommen werden, und jede Einstellung sollte 0,10 mm nicht überschreiten, da sonst die Form beschädigt oder sogar die Maschine beschädigt wird.

(2) Umformung sollte so flach wie möglich sein, in der Regel ist die Gesamthöhe der Bildung nicht mehr als 8mm, der Grund für diese Höhe, so dass es eine lange Zeit, um das Material zu entladen dauert.

Der Umformprozess muss bei niedriger Geschwindigkeit erfolgen, vorzugsweise mit einer Verzögerungszeit.

(3) Arbeitsplätze in der Nähe der Formwerkzeugstation sind nicht verfügbar, da die Höhe des Formwerkzeugs viel höher ist als die einer normalen Form.

Am besten ist es, den Umformvorgang an das Ende des Programms zu stellen und nach dem Stanzen zu entfernen.

(4) Verwenden Sie bei Streckformwerkzeugen eine leichte Federanordnung, um ein Reißen oder eine ungleichmäßige Verformung der Platte und Schwierigkeiten beim Entladen des Materials zu vermeiden.

(5) Wenn die beiden Formen nahe beieinander liegen (vorne, hinten, links und rechts), erklären Sie uns dies bitte unbedingt, da es sonst zu Störungen kommen kann.

(6) Das Verfahren zur Einstellung der Form ist in der folgenden Abbildung dargestellt.

(7) Nachdem die Gussform installiert ist, lösen Sie Teil 2, drehen Sie Teil 1 im Uhrzeigersinn bis zum tiefsten Punkt und ziehen Sie dann Teil 2 fest.

(8) Erste leere Punsch, wie keine Anomalien, das Blatt Material in den Stempel, messen Sie die Höhe des Formteils, wenn die Höhe nicht genug zu lösen Stück 2, Stück 1 gegen den Uhrzeigersinn drehen (Drehung eines Kreises ist in der Regel 2mm, je nach Größe der Thread-Abstand, bitte entsprechend anpassen, um Schäden an der Form zu vermeiden), und dann ziehen Sie das Stück 2, ständig anpassen, Test Punsch, bis zum Erreichen der erforderlichen Höhe.

3) Montage und Wartung von Formen

Regelmäßiges Schärfen des Werkzeugs kann nicht nur die Lebensdauer des Werkzeugs, sondern auch die Lebensdauer der Maschine verbessern, so dass es wichtig ist, die richtige und angemessene Schärfzeit zu beherrschen.

Der Benutzer kann auf einfache Weise feststellen, ob eine Matrize geschärft werden muss.

Nach einer bestimmten Anzahl von Stanzungen ist zu prüfen, ob die Stanzqualität einen großen Grat aufweist, dann ist zu prüfen, ob die obere Stanzkante abgerundet ist (abgerundet ≥ R0,1), ob der Glanz verschwindet.

Wenn dies geschieht, bedeutet dies, dass der Stempel stumpf war und dieses Mal geschärft werden muss.

Die Lebensdauer der Form kann um das 3-fache erhöht werden, wenn sie zum richtigen Zeitpunkt geschärft wird, aber falsches Schärfen kann die Zerstörung der Formkante schnell erhöhen und die Lebensdauer verringern.

Der Schleifvorschub sollte nicht mehr als 0,015 mm jedes Mal, wenn das Schärfen, zu viel Schleifen wird zu einer Überhitzung und Brennen der Form Oberfläche, die gleichbedeutend mit der Glühen Behandlung, und die Form wird weich, was die Lebensdauer der Form stark verkürzt.

Die Oberfläche der Schleifscheibe sollte gereinigt werden. Es wird empfohlen, eine mittelweiche Schleifscheibe der Körnung 46 zu verwenden.

Der Betrag der Matrize Schärfen ist ein bestimmter Betrag, der normale Betrag ist 4mm, wenn dieser Wert erreicht wird der Stempel verschrottet werden, wenn weiterhin verwendet wird, wird es leicht zu Schäden an der Matrize und Maschine.

Das endgültige Schärfen sollte von professionell geschultem Personal durchgeführt werden.

Hinweis: Nach dem Schärfen rechtzeitig entmagnetisieren und die Höhe der Form wie vor dem Schärfen einstellen.

Für den Benutzer kann eine Verlängerung der Lebensdauer des Werkzeugs die Nutzungskosten erheblich senken.

Es gibt mehrere Gründe, die die Lebensdauer einer Form beeinflussen.

Der direkteste dieser Faktoren ist, dass die Standzeit der Werkzeuge umso kürzer ist, je dicker das Blech, je härter das Material und je stärker das Stanzverfahren ist.

Wischen Sie auch den Bereich um die Matrize herum ab, bevor Sie sie in die Matrize einsetzen.

Sprühen Sie nach der Reinigung etwas Öl auf die Matrize und setzen Sie sie in die Matrize ein, und auch die konkave Matrize kann in die Matrize eingesetzt werden.

Dabei ist besonders darauf zu achten, dass die Ober- und Unterformen gleichmäßig ausgerichtet sind.

Prüfen Sie vor dem Einbau sorgfältig, ob die obere und die untere Form die gleiche Größe haben und ob die Kanten in die gleiche Richtung zeigen.

Wenn sie falsch platziert wird, kann sie die Form zerbrechen und sogar die Maschine beschädigen.

Nachdem die Formen installiert sind, lassen Sie den Revolver rotieren, während Sie den oberen und unteren Revolver beobachten, insbesondere die konkave Form hat keine ungleiche Höhe.

Bei ungleichmäßiger Höhe sollte die Ursache sorgfältig geprüft werden.

Nach der Verwendung der Form, reinigen Sie die Form, legen Sie es ordentlich, wickeln Sie es mit einer Schutzfolie, legen Sie es in die Form-Box, und legen Sie es in einer festen Position zu verhindern, dass die Form von Stößen, Grat, oder fallen in den Staub, Rost und beeinflussen die nächste Verwendung.

Der Abstand der unteren Matrize wird in Abhängigkeit von der Dicke der bearbeiteten Platte festgelegt.

Zum Beispiel kann die untere Matrize für 2 mm Blech nicht für 3 mm Blech verarbeitet werden, auch nicht für 1 mm Blech, da sonst der Verschleiß zunimmt und die Matrize sogar bricht.

Der Prüfstempel wird streng nach den oben genannten Einstellschritten und unter Bezugnahme auf die Anforderungen an die vom Benutzer bestellte Form durchgeführt, wie z. B. die Höhe der Streckung, ob Löcher vorgestanzt werden sollen usw., andernfalls wird die Form beschädigt oder erfüllt nicht die Anforderungen des Benutzers.

Der Abstand zwischen den konvexen und konkaven Stümpfen wird als Gesamtdifferenz ausgedrückt.

Bei Verwendung eines Nockenstempels von 10 und eines konkaven Stempels von 10,3, 10,3-10=0,3 (Lochdurchmesser des konkaven Stempels - Lochdurchmesser des Nockenstempels = Spiel), beträgt das Spiel beispielsweise 0,3 mm.

Unter Freiraum verstehen wir den gesamten Freiraum auf beiden Seiten, der einer der wichtigsten Faktoren beim Stanzen ist.

Wenn der Spalt nicht richtig gewählt ist, wird es die Lebensdauer der Form, oder Grate verkürzen, was sekundäre Scherung, so dass die Form des Schnittes unregelmäßig, die Trennkraft erhöht, so dass die richtige Auswahl der Spalt-Wert ist sehr wichtig.

Zum Beispiel:

Für Baustahl mit einer Dicke von 1,2 mm wird der Spalt wie folgt berechnet:

1,2mm×0,2=0,24mm, 1,2mm×0,25=0,3mm, also beträgt der empfohlene Abstand 0,24mm~0,3mm.

Nach dem aktuellen Markt der CNC-Stanz-Werkzeugmaschinen Produktionsanlage Gap Ratio Auswahl Statistiken, kombiniert mit der tatsächlichen Situation der staatlichen Werkzeugmaschinen Präzision, mein Unternehmen empfiehlt die folgende "empfohlene Lücke unter dem sterben".

In besonderen Fällen muss sie entsprechend den Anforderungen der Nutzer gestaltet werden.

| Blechdicke mm | Arten von Materialien | ||

| Baustahl | Aluminium | Rostfreier Stahl | |

| 0.8~1.6 | 0.2~0.3 | 0.2~0.3 | 0.2~0.35 |

| 1.6~2.3 | 0.3~0.4 | 0.3~0.4 | 0.4~0.5 |

| 2.3~3.2 | 0.4~0.6 | 0.4~0.5 | 0.5~0.7 |

| 3.2~4.5 | 0.6~0.9 | 0.5~0.7 | 0.7~1.2 |

| 4.5~6 | 0.9~1.2 | 0.7~0.9 | |

Hinweis: Das von uns empfohlene untere Matrizenspiel dient dazu, die Lebensdauer der Matrize zu gewährleisten und ist nicht sehr streng.

Sie sollte entsprechend der tatsächlichen Situation und in Verbindung mit den Bedürfnissen des Nutzers präzise formuliert werden.

5) Zu beachtende Punkte bei der Verarbeitung

Maximaler Lochdurchmesser und Tonnage des Stempels

Zum Beispiel:

Ob die Platte mit einer Dicke von 6 mm und einem Durchmesser von Ф88,9 mm geschnitten werden kann oder nicht, lässt sich nicht mit Fantasie abschätzen.

Sie wird durch die Stanzkapazität bestimmt.

Der für das allgemeine Stanzen erforderliche Druck wird durch die folgende Formel bestimmt.

P=A × t × σc

Wie z.B. die VT-300 Stanzmaschine zum Pressen von 6mm warmgewalzten Blechen, der maximale Lochdurchmesser ist:

30×1000=3.14×D×6×42

D=Ф37.9(mm)

Wenn man also mit einer CNC-Stanzmaschine ein Loch in eine 6-mm-Platte stanzt, kann man einen maximalen Durchmesser von 37,9 mm erzielen.

Bei Überschreitung dieses Wertes sollten andere Methoden angewandt werden, wie z. B. die Methode des Stanzens mit kleinen Kreisen und Schritten.

Ölschmierung

Die Menge und Anzahl der Öleinspritzungen hängt von den Bedingungen des zu verarbeitenden Materials ab.

Für ein rostfreies, nicht abblätterndes Material die Form mit leichtem Maschinenöl einölen.

Material mit Rost und Zunder, Rost gerät während der Verarbeitung zwischen die Form und den Mantel, wie die Tat, und verhindert die freie Bewegung der Nocken.

In diesem Fall, wenn es geölt ist, macht es den Rost leichter fleckig, so dass beim Stanzen dieses Materials, stattdessen, wischen Sie das Öl sauber, brechen Sie die Form jeden halben Monat, waschen Sie es mit Benzin und wieder zusammenbauen, so dass es zufriedenstellend verarbeitet werden kann.

Die Formen der Hochgeschwindigkeits-CNC-Stanzmaschinen müssen streng gewartet werden, und die Entladungshülse, die Öleinspritzöffnung, der Kern der Form und die Kontaktfläche zwischen der Entladungshülse und der konkaven Form müssen regelmäßig mit Leichtöl geschmiert werden, um die Lebensdauer der Form zu verlängern.

Aber zu viel Schmieröl bleibt oft in der oberen Endfläche der Matrize, der Streik beim Stanzen und Schneiden ist leicht zu machen, die obere Endfläche der Matrize und Abfall zu produzieren Vakuum Adsorption zwischen der Bildung von Schlacke, dh: Abfall Rebound.

In diesem Fall sollte das Blech von Fettablagerungen gereinigt und die Form sauber gehalten und nicht zu stark mit Schmiermittel gefüllt werden, um einen reibungslosen Stempel zu erhalten.

Übertrag auf den Kopfschlag und Schrottabprall

Übertragungen auf den Kopfstempel und Verklebungen bedeuten, dass unter normalen Bedingungen der obere Matrizenkern und das Blattmaterial nicht rechtzeitig oder vollständig getrennt werden können.

(1) Beschädigung oder Bruch des Stempelkerns.

(2) Die Klammern können beschädigt werden, das Blech kann beschädigt werden, und das gewellte Blech kann sogar auf die Abdeckhaube treffen.

(1) Die Feder Ermüdungsbruch oder Bruch.

(2) Übermäßiges Eingangsmodul.

(3) Der Gleitwiderstand von Formführungshülse und Kern ist groß.

(4) Die erforderliche Entladekraft ist größer als die Federkraft.

(5) Die Vorschubgeschwindigkeit ist zu hoch und die Feder ist nicht reaktionsschnell oder empfindlich.

(6) Materialansammlung Psoriasis.

(7) Rückprall von Abfällen.

(8) Andere Gründe, wie z. B. die Freigabe der Form und die Genauigkeit.

(1) Nach den Mustern und anderen Testdaten haben die Federn eine Lebenserwartung von 500.000 Zyklen, unter harten Bedingungen manchmal sogar noch kürzer. Dann ermüden die Federn und verlieren ihre richtige Elastizität, die Federn verkürzen sich erheblich oder brechen sogar, und neue Federn müssen rechtzeitig bei einem vertrauenswürdigen Werkzeuglieferanten bestellt werden.

(2) Die Induktivität sollte zwischen 1 und 2 mm liegen. Eine zu große Induktivität erhöht den Auslösehub des Kerns und den Widerstand, wodurch sich die Reaktionszeit der Feder verlängert.

Der Kern ist nicht vollständig aus dem Blattmaterial vor der Zuführung, kann die Form, Platte oder Klammer, etc. beschädigen.

(3) Bei zu viel Staub und anderen Verunreinigungen auf der Gleitfläche oder bei Ölmangel erhöht sich der Gleitwiderstand, wodurch ein Teil der Federkraft aufgehoben wird, was zu einer Materialverschleppung führen kann.

Zu diesem Zeitpunkt sollte die Form demontiert, geschmiert und die Schmierbedingungen verbessert werden.

(4) Die Druckkraft ist größer als die Federkraft bezieht sich hauptsächlich auf die Stanztonnage, es gibt mehrere Möglichkeiten:

Zum einen ist die Schneide stark abgestumpft, so dass zusätzliche Tonnage erforderlich ist, zum anderen ist die Schnittfläche rau und die Grate nehmen zu, so dass ein großer Widerstand entsteht. Dies sollte rechtzeitig geschärft werden.

Die zweite ist, dass die Lücke zwischen der Form und der Platte nicht übereinstimmen, wenn die Lücke zwischen der Form und der Platte ist klein, es wird das Material halten die konvexe Form.

In diesem Fall sollten Sie die untere Matrize wählen, die zur Platte passt, oder die untere Matrize schleifen, um den Spalt größer zu machen.

Drittens ist die erforderliche Ausstoßkraft größer als die Federkraft, wenn die Formgröße nahe der Grenzstationsgröße liegt und das Blech dick ist.

In diesem Fall ist es notwendig, eine Station hochzuspringen oder eine Schwerlastfeder zu verwenden.

(5) Wenn hohe Cr Matrizenmaterial und High Cr Stanzplatte (wie 1Cr13 und andere Edelstahl) kontinuierliche Stanzen, wird die Temperatur steigen und produzieren Affinität.

Äquivalent zu einem Paar der gleichen Reibung Zahlung, ist es sehr einfach, den Rand zu tragen oder produzieren Anhäufung von Scheiden.

Daher wird beim Stanzen von rostfreiem Stahl empfohlen, importiertes HSS anstelle von inländischem High-Cr-Material zu verwenden, wie z. B.

Darüber hinaus, wenn das Stanzen von Edelstahl mit einem Film ist oft anzutreffen, ist dieser Film dünn und zäh, und die Platte ist locker an die Trennung Phänomen beim Stanzen und Schneiden ist anfällig für carry-over Material.

In diesem Fall sollte man eine scharfkantige importierte Hochgeschwindigkeitsstahlform wählen, die zweite ist, die Seite mit der Folie auf den Boden zu legen, so dass sich die Folie in der Nähe der Scherschicht befindet, um den Zweck des vollständigen Abschneidens zu erreichen.

Dabei sollten jedoch die Auswirkungen des Grats auf das Werkstück berücksichtigt werden.

(6) Der Rückprall des Abfalls ist ebenfalls einer der Hauptgründe für die Materialverschleppung.

Nach dem Rückprall der Abfälle, wenn die Hälfte der Abfälle in der unteren Form, wird es das Phänomen der Stanzen doppelte Material, so dass die Form schwere Vorspannung und Tonnage zu erhöhen, was dazu führt, dass das Material oder Werkzeug beschädigt.

(7) Der letzte Punkt ist, dass die Genauigkeit der Form selbst und die Genauigkeit der Ausrichtung der Maschine Position, kann auch dazu führen, dass die Verschleppung.

In diesem Fall sollten Sie einen professionellen CNC-Formenbauer mit der Herstellung der Form beauftragen und die Kalibrierungsleiste verwenden, um die Position der Maschine zu korrigieren.

Unter Absprung versteht man das Phänomen, dass Stanzabfälle nicht gleichmäßig aus dem Loch in der Matrize austreten, sondern auf das Ende der Matrize oder die Oberfläche des Rohlings abprallen; dieser ausgeworfene Abfall wird auch als Polsterschlacke bezeichnet.

(1) Wenn die Matrize in der Nähe der Schlacke weiter stanzt, schlägt die Auslaufhülse die Schlacke in die Oberfläche des Blechs, wodurch das Teil wegen mangelnder Größe und Oberflächenqualität verschrottet wird.

(2) Die Schlacke fällt auf den unteren Drehtisch, was eine versteckte Gefahr für die Zuführung darstellt, und die Platten können zerkratzt oder sogar zerschlagen werden.

(3) Manchmal wird die Form durch die kontinuierliche Produktion von Schlacke beschädigt und die Schlackenüberlappung überschreitet die Festigkeitsgrenze der Form, und die Ausschussrate aufgrund von Schlacke ist bei der Produktion von Einzelstücken oder kleinen Mengen deutlich erhöht.

(4) Wenn die Hälfte der Bettungsschlacke an der unteren Matrizenöffnung auftrifft, führt dies zu einer Materialverschleppung.

(1) Der Grund für die Form selbst

(2) Ursachen des materiellen Zustands

(3) Gründe für die Programmierung

(1) Der geringere Matrizenspalt führt dazu, dass sich der Abfall nach oben verformt, wodurch sich die Kontaktfläche mit der Innenfläche der Matrize verringert und der Reibungswiderstand reduziert wird, was dazu führt, dass der Abfall im Zustand des Hochgeschwindigkeitsstanzens zurückspringt.

Im Falle einer zu großen Lücke müssen wir also eine geeignete Lücke wählen und manchmal sogar eine kleinere Lücke in Betracht ziehen.

(2) Nach einer bestimmten Anzahl von geschärften Matrizenstößen werden die Kanten der Schneidkante weiß und abgerundet wie Reif, was das Ergebnis der Härtung und Passivierung des Prozesses ist.

In einem solchen Zustand wird der Schrott durch die Bearbeitung immer toleranter gegenüber dem Rand der Matrize, und es ist sehr wahrscheinlich, dass er bei der Rückkehr der oberen Matrize aus der konkaven Matrize herausgeholt wird.

In diesem Fall muss die Schneide sofort geschärft und nach dem Schärfen mit einem Entmagnetisierer entmagnetisiert werden.

(3) Polyurethan-Nägel für obere Stumpfkanten mit einem Durchmesser oder einer Breite von 9 mm oder mehr

Die Breite beträgt weniger als 8 mm, und die 2° abgeschrägte Kante wird für lange und große Werkstücke verwendet, was ein Zurückprallen des Abfalls wirksam verhindern kann.

Das Polyurethanharz ist jedoch ein Verschleißteil, so dass der Benutzer es wöchentlich überprüfen und während der Nutzung rechtzeitig ersetzen sollte.

Die Fase sollte nach dem Schärfen beibehalten und nicht aus Mangel an Ausrüstung oder aus Angst vor Problemen auf eine flache Kante geschärft werden.

(4) Die Menge des Eingangsstempels sollte zwischen 1 und 2 mm kontrolliert werden, eine zu geringe Menge führt dazu, dass der Schrott nicht vollständig geschnitten wird.

In diesem Fall geht es um den Umfang des Schärfens der Matrize.

Wenn die Form mehr als 4 mm geschärft wird, muss ein Wechsel des Kerns der Form in Betracht gezogen werden, da sonst die konvexe Form immer weniger in die konkave Form eindringt.

Gleichzeitig erhöht sich die Energie, die beim Aufprall auf die Platte einwirkt, wodurch sich die Platte stärker verformt, was die Wahrscheinlichkeit eines Rückpralls erhöht.

(5) Ist die Tiefe der unteren Stanzformkante zu groß, kommt es zu einer Überlappung des Abfalls.

Wenn die Luft zwischen dem Schrott komprimiert wird, wird der darüber liegende Schrott mit dem Rückhub aus der unteren Matrize ausgestoßen.

Die Standardtiefe der unteren Matrize sollte die Summe aus Induktivität, Materialstärke und Schärfvolumen sein.

(6) Wenn die Ober- und Unterformen oder die Ober- und Unterformen stark exzentrisch sind, können übermäßige Grate auf einer Seite auch dazu führen, dass der Abfall mit der Bewegung des Blechs aus der Unterform herausgetragen wird.

(7) Es ist unvermeidlich, dass sich auf der Unterseite der oberen Form oder des Blechs ein wenig Schmiermittel oder Rostschutzöl befindet, jedoch niemals so viel, dass sich eine Flüssigkeit bildet.

Beim Aufprall kann es leicht zu einer Vakuumadsorption zwischen der oberen Matrizenendfläche und dem Abfall kommen, wodurch ein Abfallrückstoß entsteht.

In diesem Fall wischen Sie das Öl von der oberen Form oder Platte ab.

(8) Die Haftschicht der Folie ist ebenfalls ein wichtiger Faktor für den Rückprall des Abfalls.

Wie bei der Materialverschleppung sollte eine scharfkantige Form verwendet und die anhaftende Schicht untergelegt werden.

(9) Ein wichtiger Grund, warum die Hochgeschwindigkeits-CNC-Stanze immer häufiger eingesetzt wird, sind ihre flexiblen Verarbeitungseigenschaften beim Spleißen und Stanzen.

Dennoch sollten Sie bei der Auswahl der Formen für die Programmierung nicht sparsam sein.

Für die Merkmale eines bestimmten Lochs, wählen Sie zunächst die Form, die das Loch in einem Rutsch zu vervollständigen, und wenn es notwendig ist, zu schneiden, die kleinste Schnittabfall, der größte, am nächsten an der Form Größe sollte gewählt werden.

Ist der Mindestschrott zu klein, lässt sich der Schrott bei einem großen Formspalt nicht so leicht abstanzen.

Auch wenn die Abfälle in die Form gestanzt wird, wenn auf der Oberseite des vorherigen Abfälle gestrandet, ist es leicht, aus der Form aufgrund von Vibrationen, die Bildung von Abfällen Prellen, so muss es wissenschaftlich ausgewählt werden Schimmel.

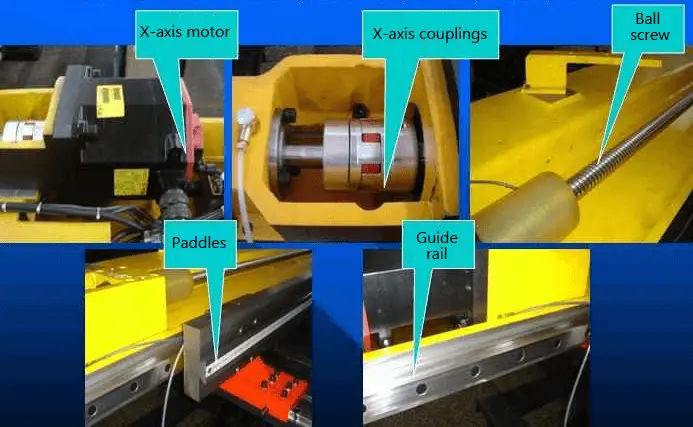

Zu den Zuführungselementen einer CNC-Revolverpresse gehören in der Regel der Querträger, der Antrieb der Y-Achse, die Spannbacken, der Tisch zur Aufnahme der Bleche usw.

1) Der Querträger ist im Allgemeinen ein geschweißte StrukturAuf der Oberseite sind Kugelumlaufspindeln, lineare Führungen und Kupplungen sowie Servomotoren angebracht, die beiden Seiten des Trägers sind an der Unterseite befestigt und werden von linearen Rollführungen geführt.

Um eine reibungslose und schnelle Bewegung des Schlittens und der Führung zu gewährleisten, ist die Stirnseite des Schlittens mit einer Staubschutzvorrichtung ausgestattet, und die Maschine muss in einer sauberen Arbeitsumgebung gehalten werden, um zu verhindern, dass Staub in den Nuten der Führung und der Schnecke verbleibt und starken Verschleiß verursacht.

Die Y-Achse wird von einem AC-Servomotor angetrieben, der über eine spielfreie flexible Kupplung, die bei der Montage vorgespannt wird, direkt mit dem Kugelgewindetrieb verbunden ist.

Hinweis: Die Mutter an der Schraube wurde eingestellt, bevor die Maschine das Werk verlassen hat, und es ist dem Benutzer nicht gestattet, irgendein Teil dieses Teils während des Gebrauchs einzustellen oder zu demontieren.

2) Die Schleppplatte besteht aus geglühtem Gusseisen und wird durch eine an der Traverse befestigte Führungsschiene geführt.

Wie bei den Schienen der Y-Achse wird die Vorspannung der Schraubenmuttern bei der werksseitigen Einstellung der Maschine eingestellt und darf vom Benutzer während des Gebrauchs nicht verändert werden.

Die Enden der X- und Y-Achsen-Schrauben sind mit Polyurethan-Pufferblöcken versehen, um Schäden an der Schraube und anderen Teilen der Schraube aufgrund verschiedener Fehlanwendungen zu verhindern.

Über die Schmierdüse im Lagergehäuse wird das Spindellager in regelmäßigen Abständen geschmiert, wobei ein Schmierzyklus von einmal pro Woche vorgesehen ist.

Bei der Arbeit wird die Klemme auf der X-Achse der Schleppplatte installiert, und durch die Rotation des Servomotors wird die Kugelumlaufspindel durch die Kupplung angetrieben, die die Schleppplatte antreibt, um sich entlang der X-Achse auf der linearen Führung hin und her zu bewegen, wodurch der Zweck der Materialzufuhr erreicht wird.

3) Gegenwärtig beträgt der Hub der X-Achse 1250mm, 1500mm, 2000mm, 2500mm.

Bei einer Neupositionierung wird die Verarbeitungsgröße in X-Richtung größer sein.

Der Antrieb der Y-Achse ist im Prinzip der gleiche wie der der X-Achse, besteht aber ebenfalls aus Kugelumlaufspindeln, Linearführungen und Kupplungen, Servomotoren.

Wenn der Antrieb der Y-Achse in Betrieb ist, ist er über einen Gelenksitz mit dem Querträger verbunden, der den Querträger in Y-Richtung antreibt.

Aufgrund der begrenzten Tiefe der Ausladung betragen die üblichen Hübe in der Y-Achse 1250 mm und 1500 mm.

Die Fixtisch bedeutet, dass alle Tische während des Betriebs nicht in Bewegung sind.

Der größte Vorteil dieser Struktur ist, dass die Trägheit des Vorschubs gering ist und durch einen Servomotor mit geringem Drehmoment angetrieben werden kann.

Der bewegliche Tisch bezieht sich auf den Zuführtisch, der sich während der Arbeit mit dem Bogen bewegt.

Der Vorteil dieser Art von Tisch ist, dass er eine kleine Stellfläche hat, aber die Trägheit der Bewegung ist groß, und es muss ein Servomotor mit hohem Drehmoment zum Antrieb verwendet werden.

Darüber hinaus gibt es zwei Arten von Blechauflagen auf dem Tisch, zum einen eine universelle Transferkugel (Stahlkugel) und zum anderen eine harte Bürste.

Bei der Verwendung der harten Bürste Tabelle, die Tragfähigkeit ist kleiner als die Stahlkugel, hohe Beständigkeit gegen Bewegung, aber das Geräusch ist klein, nicht leicht zu zerkratzen die Platte, besser geeignet für dünne Platte und festen Tisch verwenden, ist die Dicke der Platte weniger als 3mm.

Für beides wird eine Mischung aus Stahlkugel und Bürste verwendet.

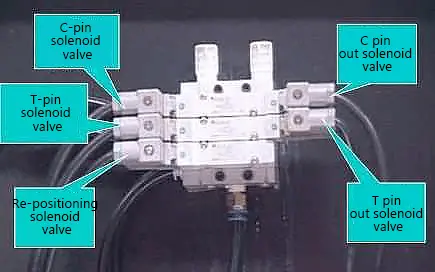

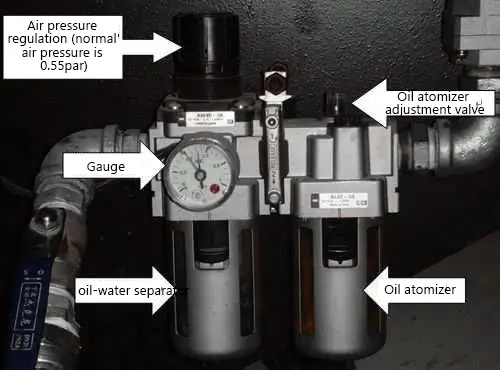

Das Luftkanalsystem der Maschine besteht aus verschiedenen Wegeventilen und Luftquellentriplexen.

Der Luftzufuhranschluss befindet sich an der Vorderseite der Maschine. Wenn der erforderliche Luftzufuhrdruck 0,55 MPa oder mehr beträgt und die kritische Untergrenze von 0,4 MPa unterschritten wird, hört der Alarm auf zu arbeiten.

Die Teile, die Luft benötigen, sind: rotierender Matrizen-Klebemechanismus, rotierender Positionierungsstift, Neupositionierung, Klammern, Positionierungsblock.

Das Druckrelais stellt fest, ob der Druck der Luftquelle den eingestellten Wert erreicht hat, wenn nicht, gibt das CNC-System Alarm.

Bevor die Druckluft in den Antrieb eintritt, wird das Öl zur Schmierung durch einen Ölzerstäuber in den pneumatischen Antrieb geleitet.

Die Stabilität des Luftdrucks ist eine der Grundvoraussetzungen für die Arbeit mit Maschinen, und ein instabiler oder unzureichender Druck kann verschiedene Probleme verursachen.

In der Regel befindet sich am Lufteinlass ein Regler, mit dem der Druck eingestellt werden kann. Dazu wird der Einstellgriff herausgezogen, im Uhrzeigersinn auf den gewünschten Druck gedreht und der Einstellgriff gedrückt.

Wenn der Druck abgesenkt wird, muss der Luftdruck wieder auf Null gebracht werden, der Einstellgriff muss herausgedreht und gegen den Uhrzeigersinn verstellt werden, bis sich die Drehung nicht mehr bewegt.

Schalten Sie die Luftquelle ein; das Manometer sollte nun 0 anzeigen.

Drehen Sie den Einstellgriff im Uhrzeigersinn auf den gewünschten Druck und drücken Sie den Einstellgriff.

Wenn nach einer gewissen Betriebszeit der Maschine ein chronischer Luftdruckmangel auftritt und die oben genannten Methoden nicht greifen, können die folgenden beiden Möglichkeiten in Betracht gezogen werden:

Austausch oder Reparatur von Luftkompressoren

Erhöhen Sie den unteren Grenzwert des Luftkompressors bzw. senken Sie den kritischen Wert des Luftalarms, indem Sie eine kleine Stahlschraube im unteren Teil des Manometers in Richtung "-" drehen; zu diesem Zeitpunkt können Sie sehen, dass die grüne Nadel der entsprechenden Bewegung folgt.

Bis das rote Licht erlischt und der Luftdruckalarm beseitigt ist.

Diese Methode muss sicherstellen, dass alle pneumatischen Komponenten in Ordnung sind.

Schmierung der Luftkanäle

Die Ölzufuhr ist einstellbar und erfolgt über den Ölnebel.

Durch Drehen der Einstellschraube gegen den Uhrzeigersinn erhöht sich die Ölzufuhr zu den Ölspendern, durch Drehen der Einstellschraube im Uhrzeigersinn verringert sich die Ölzufuhr zu den Ölspendern.

Die Größe des Ölzerstäubers ist proportional zum tatsächlichen Betriebsgasdurchsatz. Der Mindestluftdurchsatz, um die automatische Schmierung des Ölzerstäubers zu starten, beträgt 10L/MIN.

(1) Die Geschwindigkeit kann über das Einweg-Drosselventil eingestellt werden, und die Druckluft aus der Luftquelle gelangt direkt in den Zylinder, wenn dieser in seine ursprüngliche Position zurückkehrt.

(2) Der Positionierungsstift des Drehtisches ist durch zwei Zylinder über die Kupplungsplatte mit dem Stift verbunden, der Zylinder stützt sich auf den festen Sitz, der Stift wird durch zwei Fünf-Wege-Magnetventile gesteuert, die Geschwindigkeit wird durch ein Einweg-Drosselventil beim Positionieren eingestellt.

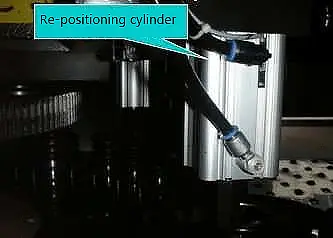

(3) Der Verstellzylinder wird durch zwei Fünf-Wege-Magnetventile gesteuert, und der Zylinder ist an der mit dem Bett verbundenen Halterung befestigt.

Die Funktion der Neupositionierung besteht darin, die Stahlplatte fest auf den Tisch zu drücken, wenn die Maschine neu positioniert wird, und dafür zu sorgen, dass die Stahlplatte fixiert wird, wenn sich die Klemme automatisch bewegt.

Wenn die Länge der Platte in X-Achsenrichtung den X-Achsen-Hub überschreitet, muss der Überschuss neu positioniert werden, um den Stempel fertigzustellen.

Diese Funktion erweitert den Bereich der Maschine in Richtung der X-Achse (eine Neupositionierung kann nur in der X-Achse erfolgen).

(4) Der Klemmzylinder wird durch ein Zwei-Positionen-Drei-Wege-Magnetventil gesteuert, und der Zwei-Positionen-Drei-Wege-Verschluss wird durch einen Fußschalter gesteuert.

Wenn keine Stahlplatte in den Backen vorhanden ist, vermeiden Sie eine Leerspannung, um eine Beschädigung der Zahnplatte zu vermeiden.

Wenn sie nicht belüftet wird, zieht die Feder die Zylinderstange zurück und öffnet die Backen durch ihr Eigengewicht.

Die Klemme wird über einen Fußschalter oder eine Taste auf der Steuerplatine gesteuert.

Die maximale Spanndicke der Backen beträgt 6,35 mm.

Die Sicherheitszonen-Erkennungsplatte an der Klammer dient dazu, die Position der Klammer zu erkennen, um die Klammer während des Arbeitsprozesses vor dem Eindringen in die Gefahrenzone zu schützen, damit sie nicht bricht.

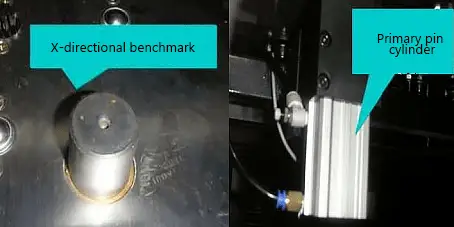

(5) Positionierungsstift der X-Achse

Der Positionierblock ist direkt mit der Zylinderstange verbunden, und das Anheben des Positionierblocks kann während des Beladens durch manuelle Betätigung des Bedienknopfes an der Querträgerverkleidung gesteuert werden.

Der Ursprungsstift befindet sich links vom Vorschubtisch und dient zur Bestimmung des Bezugspunkts der X-Achse.

Der theoretische Abstand von der Positionierfläche des Ursprungsstifts zur Mitte des Stempels beträgt 1250 (2500) mm.

Beim Vorschub hebt der Zylinder den Stift an (die Backe ist geöffnet), die Stahlplatte befindet sich nahe der Positionierfläche der Backe und der Positionierfläche des Stifts, wodurch die ursprüngliche Position der Stahlplatte auf dem Tisch bestimmt wird.

Wenn die Klammer die Stahlplatte einspannt, ist die Stahlplatte gut positioniert, und der Zylinder drückt den Ursprungsstift nach unten.

Der Ursprungsstift befindet sich während des gesamten Auftrags in seiner ursprünglichen Position (d. h. er wurde fallen gelassen).

Wenn der Home-Pin aus irgendeinem Grund nicht fällt oder sich während des Betriebs nicht hebt, können weder die X- noch die Y-Achse bewegt werden und können erst wieder gestartet werden, wenn der Home-Pin gefallen ist.

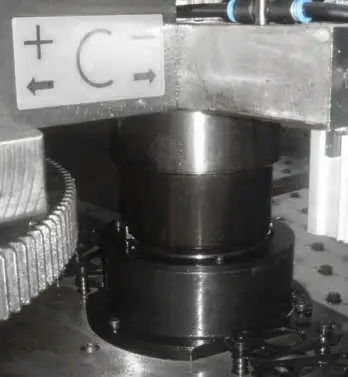

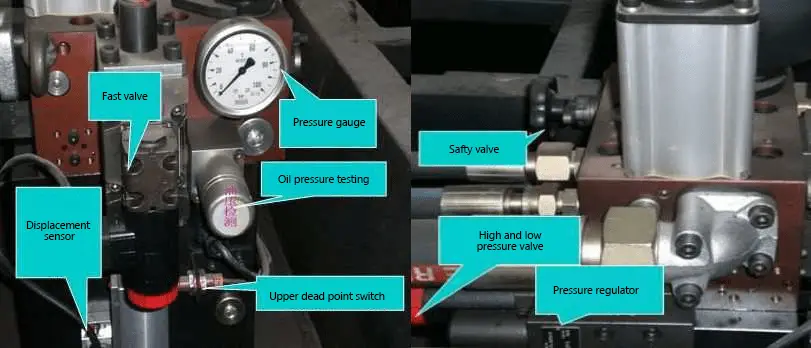

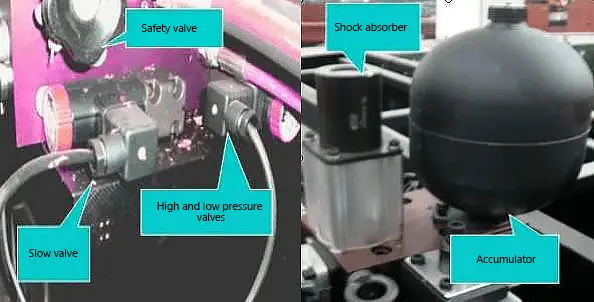

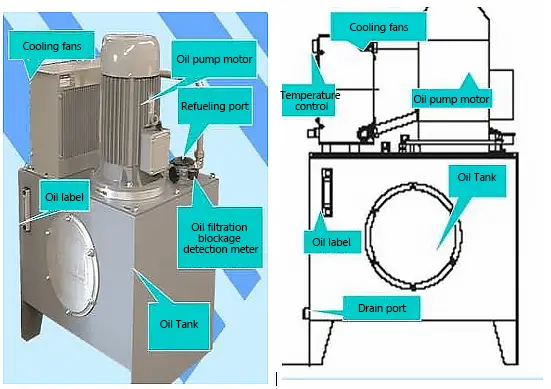

Der Stempel wird hauptsächlich zum Anschlagen der Matrize verwendet, er ist die Kraftquelle für den Stempel und seine eigene Kraft wird von der Hydraulikstation erzeugt.

Hydraulikstationen sind in der Regel mit je einem Hauptmotor, einer Hochdruckpumpe und einer Kühlpumpe mit Luftkühlung ausgestattet.

Wenn die Öltemperatur 40 Grad übersteigt, schaltet er sich automatisch ein, wodurch die Öltemperatur sinkt.

Die Hydraulikstation hat die Aufgabe, den Stempel mit einem konstanten Öldruck zu versorgen.

Empfohlene Hydraulikflüssigkeit Modellnummer: Mobil DTE-25 VG46 Antiverschleiß-Hydrauliköl:.

Die Menge des verwendeten Öls betrug:

Der Stanzkopf kann automatisch den Stanzhub entsprechend der Blechdicke auswählen und die Vorpressfunktion realisieren, wodurch der Stanzhub reduziert und die Stanzgeschwindigkeit erhöht werden kann.

Bilder vom hydraulischen Stanzkopf

Bilder der Hydraulikstation

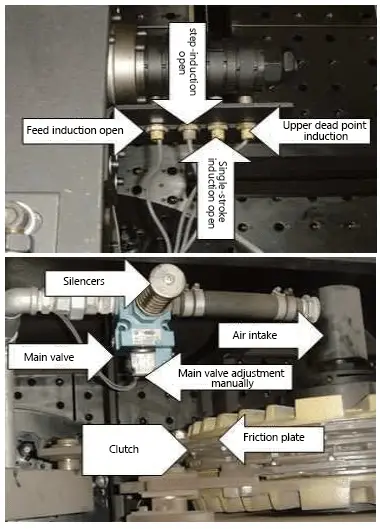

Die Funktion der einzelnen Schalter im oberen Totpunktbereich und ihre Einstellmethode.

(1) Aufgrund von Luftdruck verursacht den toten Punkt ist nicht an Ort und Stelle, in einer manuellen Weise, starten Sie den Motor, Drehteller Stift in, drücken Sie die Totpunkt-Einstellung Taste F1, bis der Alarm verschwindet

(2) bei der Durchführung des Programms, gibt es einen Alarm, die Werkzeugmaschine ist in einem Zustand der Wartung, im Falle der nicht drücken Sie die Reset-Taste, direkt in den manuellen Modus, drücken Sie die Totpunkt-Einstellung Taste F1, bis der Alarm verschwindet, und dann in den automatischen Modus wechseln, drücken Sie die Zyklus-Start, die Maschine wird dann unterbrechen die Durchführung des Programms.

(3) Wenn sich die Maschine im ausgeschalteten Zustand befindet, der Stempel nicht auf dem Totpunkt steht und gerade in der Drehposition gestoppt wurde, sind der obere und der untere Modus nicht im gleichen Winkel, es ist unmöglich, die Einstellung des Startzustands zu erreichen, es ist notwendig, manuell einzustellen.

Stellen Sie zunächst fest, ob der Luftdruck stabil ist oder nicht, und prüfen Sie dann, ob sich am Hauptventil der Kupplung ein Knopf befindet, der manuell betätigt werden kann.

Achten Sie auf die Drehrichtung des oberen Totpunktnockens und halten Sie den Hauptventilknopf gedrückt.

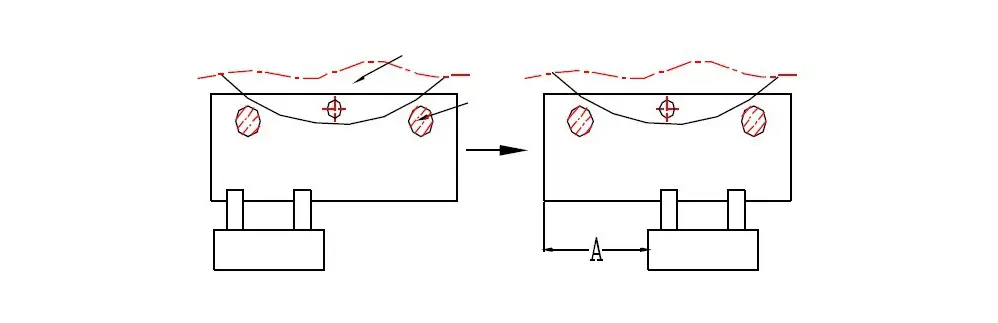

Nehmen wir zum Beispiel das Modell HP1250, das einen Bearbeitungsbereich von 1250*2500 (mm) hat.

Liegt die X-Richtung außerhalb dieses Bereichs, kann sie mit dem automatischen Greiferbefehl G27 in Form des Bewegungsbetrags G27X angepasst werden.

Das nachstehende Diagramm zeigt die Vorher-Nachher-Situation bei Verwendung der automatischen Backenentfernung.

Die Querschnittlinie zeigt zwei zylindrische Platten, die das Material beim Lösen der Backen festhalten, damit es sich nicht bewegt.

Nach dem Lösen der Backen bewegen sich die Backen nach außen, bewegen sich in der X-Achse in positiver Richtung von Amm und bewegen sich dann nach innen in die entsprechende Position und klemmen, wodurch die gesamte Bewegung der Backen abgeschlossen wird.

Der Arbeitsbereich vor und nach den Backen wird wie in der Abbildung unten dargestellt erweitert.

Liegt sie in Y-Richtung außerhalb dieses Bereichs, besteht möglicherweise Gefahr. Das bedeutet, dass sich die Kiefer in einer Gefahrenzone befinden können.

Die Situation im Gefahrenbereich ist in der Abbildung dargestellt:

Im ersten Fall befinden sich die Backen zwischen der oberen und der unteren Form, und der Stempel würde die Backen beschädigen;

Im zweiten Fall werden die Backen zwar nicht beschädigt, aber das Material wird verformt, weil es sich in einer anderen Ebene befindet.

Die Lösung besteht darin, die Position der Backen zu ändern, die Werkzeugposition zu ändern, die Größe der Form zu ändern oder eine Ersatzbacke zu konstruieren.

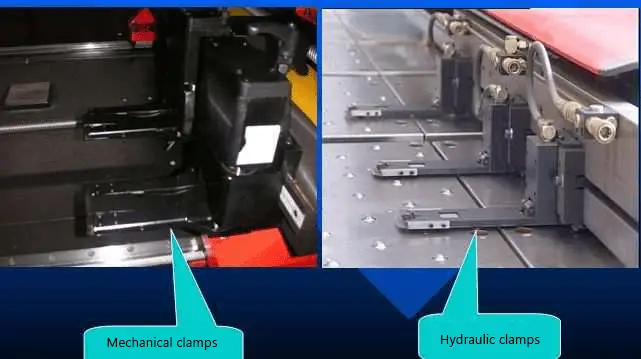

Die Positionierung des Werkstücks auf dem CNC-Revolverstempel erfolgt über die Backen und die in Y-Richtung verlaufenden Anschlagstifte oder quadratischen Anschlagblöcke, die zur Bestimmung der Position in Y-Richtung auf die Backen und zur Bestimmung der Position in X-Richtung auf die Anschlagstifte oder quadratischen Anschlagblöcke gesetzt werden.

Angaben zu den Backen

Die beiden Backen des CNC-Revolverstempels können in X-Richtung relativ zueinander verstellt werden, um verschiedene Plattengrößen aufzunehmen, aber die beiden Backen können nicht unendlich nahe beieinander sein, es gibt einen Mindestabstand zwischen ihnen, siehe Abbildung unten. Wenn das Werkstück kleiner als der Mindestabstand ist, kann nur eine Backe gegriffen werden.

Wertetabelle für jede Gefahrenzone des Messergreifers und jede Störzone des Formteils

Wenn die Backen das Werkstück in Bewegung halten, können sie ausgewaschen und beschädigt werden, weshalb ein Sicherheitsabstand zwischen dem bearbeiteten Teil und der Backe eingehalten werden muss.

Der Mindestabstand von den Backen in Y-Richtung = Obermatrizenradius + Backenbreite + Verformungszone.

| Messertyp | Würfel-Ø mm | Locher-Ø mm | Der Mindestabstand vom Kiefer in Y-Richtung mm |

|---|---|---|---|

| Typ A | 18 | 25.4 | 30 |

| Typ B | 38 | 47.8 | 40 |

| Typ C | 74 | 89 | 50 |

| Typ D | 110 | 125.4 | 80 |

| Typ E | 133 | 158 | 95 |

Anmerkung:

1) Die Materialverformungsfläche beträgt in der Regel 5 mm, der spezifische Wert wird durch die Materialstärke und die Formhöhe bestimmt, dieser Wert dient nur als Referenz.

2) Nehmen Sie 10 mm der Backenbreite.

Interferenzzone der Aufwärtsformung = Radius der Aufwärtsformung + Verformungszone

(Anmerkung: Verformungszone = Radius oder Breite des nach oben geformten Elements/2 + Materialverformungszone)

| Typ A | Typ B | Typ C | Typ D | Typ E | |

|---|---|---|---|---|---|

| Minimaler Interferenzbereich bei der Verarbeitung mm | 12,7 + Deformationszone | 24 + Verformungszone | 35 + Deformationszone | 55 + Deformationszone | 67 + Deformationszone |

Interferenzzone für abwärts gerichtete Formgebung = Radius der abwärts gerichteten Formgebung + Verformungszone

(Anmerkung: Verformungszone = Radius oder Breite des nach unten gerichteten Formelements/2 + Materialverformungszone)

| Typ A | Typ B | Typ C | Typ D | Typ E | |

|---|---|---|---|---|---|

| Minimaler Interferenzbereich bei der Verarbeitung mm | 12,7 + Deformationszone | 24 + Verformungszone | 45 + Verformungszone | 63 + Deformationszone | 79 + Deformationszone |

1. Zeit, das Messer zu wechseln

Werkzeugwechselzeit von ca. 1,5 Sekunden für benachbarte Werkzeugpositionen.

Eine Intervallzeit für den Wechsel der Werkzeugposition von etwa 2,0 Sekunden.

Rotationszeit von ca. 2,5 Sekunden für den Werkzeugwechsel.

Die oben genannten Messerwechselzeiten können wahrscheinlich alle auf 2,0 Sekunden vereinheitlicht werden.

Selbst bei einem extrem komplexen Werkstück mit 30 Messern sollte die Umrüstzeit 15 Sekunden nicht überschreiten.

2. Anzahl der Stanzlöcher

Die maximale Anzahl von Stanzungen pro Sekunde für ein Einzellochmesser beträgt 8, bei einem Lochabstand von 4-5 mm, d.h. 480 Stanzungen pro Minute;

Je nach Zustand des Werkzeugs und der Ausrüstung beträgt die Anzahl der Stanzungen pro Sekunde jedoch 4, d. h. 240 pro Minute;

Die maximale Anzahl der Stanzungen bei Mehrfachstempeln beträgt 2 pro Sekunde, d. h. 120 pro Minute;

Je nach Zustand des Werkzeugs und der Ausrüstung liegt die normale Stanzgeschwindigkeit jedoch bei 60-70 pro Minute;

3. Formgebungszeit

Das CNC-Revolverstanzen kann auf verschiedene Weise erfolgen, z. B. durch Stanzen von Maschenlöchern, Segmentstanzen, Nibbeln, Schneiden von Ecken, automatische Krallenentfernung usw.

Für jede Bearbeitungsmethode gibt es eine spezifische NC-Programm-Anweisung.

Die Verwendung der entsprechenden Anweisungen macht die verschiedenen Bearbeitungsarten nicht nur einfacher, sondern auch weniger fehleranfällig.

In diesem Abschnitt werden einige dieser typischen NCT-Bearbeitungsmethoden erläutert.

1) Pgelochtes Loch

In der Praxis verarbeitet das NCT oft eine alarmierende Anzahl von Wärmestörungen.

Die schnellste Verarbeitungsgeschwindigkeit wird im G36-Modus beim Punchen von Maschen erreicht.

Wenn mehr als 25% der Masche in einer Flächeneinheit gestanzt werden, wird das Material verformt und der Prozess muss ordnungsgemäß verarbeitet werden.

Normalerweise stanzt NCT zuerst das gesamte Material und kalibriert dann das Werkstück nach dem Stanzen.

Bei sehr wichtigen Abmessungen, die Genauigkeit erfordern, ziehen wir eine Nachbearbeitung nach dem Richten in Betracht.

Wenn die Größe und der Abstand der Löcher nicht gleich sind, verhandeln wir mit dem Kunden innerhalb der Toleranz, um die Größe der Löcher zu ändern, so dass wir die Matrize für die Massenproduktion öffnen können (z. B. NCT-Mehrfachlochung).

2) Kontinuierlich Stanze ( rechteckiges ) Loch

Bei der NCT-Verarbeitung ist es üblich, ein großes rechteckiges Loch zu stanzen.

Das Stanzen solcher Löcher kann in einer kleinen rechteckigen Matrize mit kontinuierlicher Stanzung erfolgen.

3) Knabbern

Wenn kein Laserschneider zur Verfügung steht, wird manchmal ein größerer Ring oder ein gerader Kreis durch Nibbeln bearbeitet.

4) Trimmen

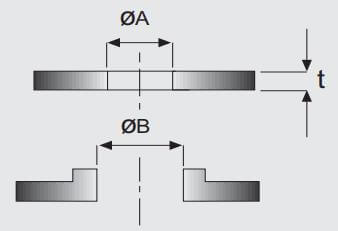

5) Verarbeitung von Salatlöchern

Aufgrund der extrudierten Form des Salatlochs wird das Material nach dem Stanzen verformt.

Behandlung mit Spachtelmasse in der mittleren Position weniger als 10 mm vom Rand entfernt.

Ist die Kante größer als 15 mm, wird kein Spachtel verwendet.

Wenn der Abstand zum Rand 10-15 mm beträgt, sollte das Salatloch entsprechend dem tatsächlichen Zustand des Salatlochs bestimmt werden, um festzustellen, ob es aufgefüllt werden muss oder nicht.

Wenn der Abstand zwischen zwei Salatlöchern größer als 5 mm ist, beeinflussen sich die beiden Salatlöcher nicht gegenseitig, und wenn der Abstand weniger als 5 mm beträgt, müssen die Salatlöcher einmal gestanzt werden, um die Verformung zu verringern.

Ziel ist es, die Verarbeitungsgeschwindigkeit zu erhöhen und die Qualität zu sichern (Verringerung der Anzahl der Verbindungen).

Eine einzige Salat Loch Füllung mit einem großen Durchmesser als die Basis der beiden Seiten des Offset 5mm, das ist die lange Seite (vorausgesetzt, die Länge ist A), dann die andere Seite für A/2+1 wählen SQA+1 quadratischen Messerstanze.

Die zwei oder mehr Salatlöcher werden zusammen mit einer Breite von 10 mm und einer Länge, die von der tatsächlichen Situation abhängt, gefüllt.

Im Allgemeinen gelten die folgenden Grundsätze:

90°SaladΦpre=Φforming bottom hole+0.2&0.3

100°SaladΦPre=Φforming bottom hole+0.3&0.5

120°SaladΦPre=Φforming bottom hole+0.5&0.6

140°SaladΦ pre=Φ forming hole +0.7&0.8

Die Umformtiefe des NCT-Stanzlochs beträgt im Allgemeinen nicht mehr als 85% (T<2,5mm).

6) Behandlung von Crimpleitungen

NCT-Crimptiefe von 0,4 T.

Bei Verwendung einer 15*0,5 Crimpzange müssen weniger als 20 mm vom Rand entfernt ersetzt werden.

Bei Verwendung von 15*0,2-Crimpwerkzeugen müssen weniger als 15 mm vom Rand entfernt ersetzt werden.

Die Füllmethode ist ähnlich wie die Füllmethode des Salatlochs.

Die Linie wird entweder mit einer gezielten Linie oder mit der gesamten gebogenen Linie gedrückt.

Wenn eine Seite des Biegelinie ist gedrückt, die andere Seite ist nicht gedrückt, es ist leicht zu biegen, die Größe von einem großen, einem kleinen.

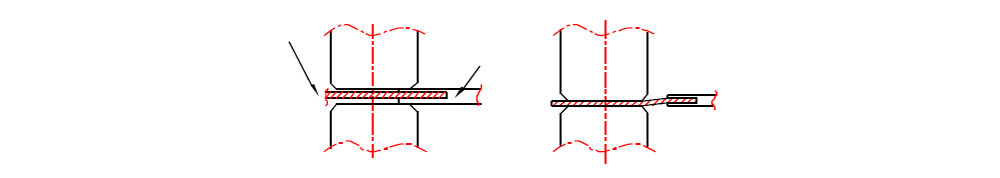

7) Dd.h. Fräser

Umgekehrt Ddh Cvöllig:

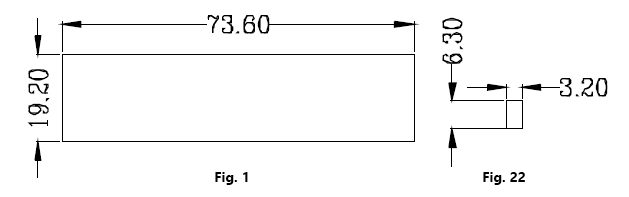

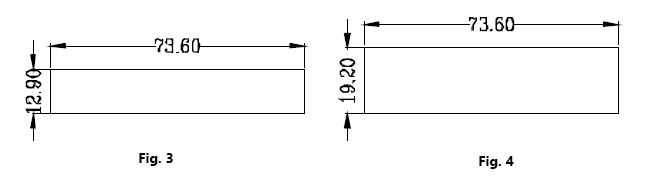

Abbildung 1 zeigt die Größe der Kerbe der Stanzform für die Rückseite und Abbildung 2 zeigt die Größe der Stanzform für ein Wort.

Es ist zu erkennen, dass die Stanzmaschine bis zu 3 Reihen und bis zu 23 Stempel pro Reihe aufnehmen kann.

Frontstanze:

Es gibt zwei Arten von Kerben für die vordere Stanze, wie in Abbildung 3 und Abbildung 4 dargestellt.

Die Längsrichtung ist die gleiche, aber die Breitenrichtung unterscheidet sich von der Breite einer Matrize.

Daher kann bei der Operation die entsprechende Behandlung je nach der tatsächlichen Situation vorgenommen werden.

8) Perforscht

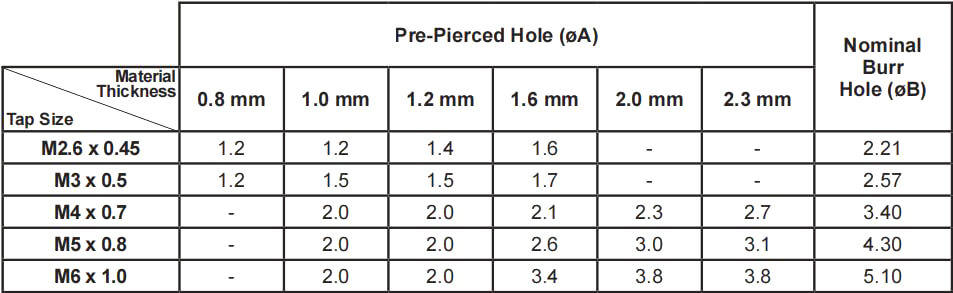

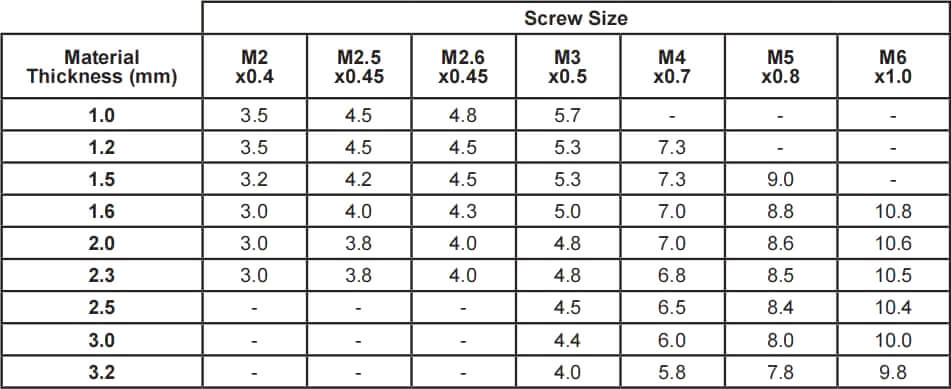

Spezialisierte Messer sind erforderlich für Bohren Löcher.

Die am häufigsten verwendete Blende ist die für die Extraktion von M3-Knospen verwendete Blende (Blenden-ID 2,60).

Der Mindestabstand vom Rand der NCT-Perforation beträgt 3T und der Mindestabstand zwischen zwei Perforationen beträgt 6T.

Der Mindestsicherheitsabstand von der Biegekante (innen) beträgt 3T + R, wenn er zu klein ist, muss die Linie gedrückt werden. (T gibt die Materialstärke an)

9) Tap das untere Loch

Da sich beim direkten Gewindeschneiden Grate bilden können, kann ein kleines Salatloch auf der gegenüberliegenden Seite des Gewindelochs gestanzt werden, um dieses Phänomen zu vermeiden.

Das Salatloch kann auch als Führung für das Gewindeschneiden verwendet werden.

Die Salatlöcher sind in der Regel 0,3 mm tief und haben einen Winkel von 90 Grad.

10) Zeichnen oder Stanzen konvex

Es gibt zwei Möglichkeiten, wie NCT das Konvexe verarbeiten kann.

Entwicklung konvexes Stanzwerkzeug

Mit einem normalen Werkzeug können Sie den Befehl M verwenden, um eine Konvexität zu zeichnen oder zu stanzen, aber nur in Richtung nach unten. Wie in der Abbildung unten gezeigt:

Die obere Matrize von RO13 und die untere Matrize von RO19 können zum Ausstanzen der Beulen verwendet werden. Ebenso ist es möglich, Halbscheren und Höcker zu stanzen.

Zwei Punkte sind bei dieser Methode zu beachten: Erstens müssen Ober- und Unterwerkzeug vorhanden sein, und zweitens darf die Umformtiefe eine Materialstärke nicht überschreiten.

11) Wulstwalzen

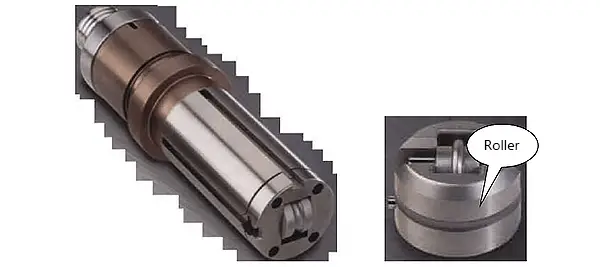

※ Funktionsprinzip eines Rollenschneidwerkzeugs

Bei der Verwendung eines WILSON-Rollenschneidewerkzeugs zur Bearbeitung eines Werkstücks, wie z. B. einer Bewehrung, werden im Wesentlichen die obere und untere Matrize des Rollenschneidewerkzeugs verwendet, um das Werkstück zusammenzudrücken, und dann klemmt der Greifer das Werkstück entsprechend der Form der Bewegung des Bearbeitungselements, um den Prozess der Bearbeitung solcher Elemente abzuschließen.

※ Aufbau des Rollenschneidwerkzeugs

Der untere Stempel der Walze Schneidewerkzeuge besteht aus dem Untergesenk und der Walzenradgruppe (bei den Walzenschneidwerkzeugen des Untergesenks der Walzenbearbeitung gehört auch das Regelrad dazu).

Rollenrad enthält ein Lager, können Sie frei drehen.

Jetzt nur noch den Rippenwalzenschneider als Beispiel für die Einführung der unteren Matrize der Schneidwerkzeugwalze verstärken.

Der Gesenkhalter hat die Aufgabe, das Rollenrad zu stützen.

Der Walzschneider besteht aus zwei Teilen, nämlich der Matrizenaufnahme und der Walzenradgruppe.

Jetzt nur noch die Sehne Rollenschneider als Beispiel zu stärken, um die obere Matrize der Rolle Schneidwerkzeug einzuführen, wie in der folgenden Abbildung dargestellt:

Bei symmetrischen oder asymmetrischen Werkstücken, bei denen es schwierig ist, zwischen links und rechts zu unterscheiden, sind Anti-Stalling-Maßnahmen erforderlich, um zu verhindern, dass das Werkstück während der Sekundärbearbeitung auf der NCT umgedreht wird.

Die folgenden Kategorien werden in der Regel verwendet.

1) Überwindung durch Verwendung der von NCT selbst installierten photoelektrischen Induktion.

2) Verwenden Sie die Möglichkeit, Material hinzuzufügen:

Das heißt, auf der gegenüberliegenden Seite von Y, je nach der tatsächlichen Situation, fügen Sie ein kleines Stück Material, die Größe ist etwas kleiner als der Cutter verwendet, um dieses Stück Material (in der Regel SQ10-15) zu schneiden, seine Position ist etwa vor der Positionierung Stift oder Block, und dann mit einem quadratischen Messer geschnitten.

Wie auf dem Bild links unten zu sehen ist:

Wenn nach der Entnahme des Werkstücks aus dem NCT eine weitere Nachbearbeitung zur Herstellung der Form erforderlich ist, kann ein Anti-Stillstandswinkel-Verfahren eingesetzt werden.

Wie oben rechts zu sehen ist, beträgt die Größe der trägen Ecken in der Regel 10X10, um ein einmaliges Ausstanzen mit dem SQ10-Quadratschneider zu ermöglichen.

Beim Stanzen eines quadratischen Lochs wird die Kante nach oben gedreht. Je größer das Loch ist, desto deutlicher wird die Verdrehung der Kante, in diesem Fall wird oft das LASER-Nachschneiden in Betracht gezogen (der Kunde kann auch dazu befragt werden, ob diese Verformung akzeptabel ist).

Hinweis: Der Abstand zwischen dem Loch, dem Loch und dem Rand der NCT-Stanze sollte nicht zu klein sein, die Toleranz ist wie folgt:

| Material | Rundes Loch stanzen | Quadratisches Loch stanzen |

|---|---|---|

| Hartstahl (H-Kupfer) | 0.5t | 0.4t |

| Baustahl, Messing (S-Kupfer) | 0.35t | 0.3t |

| Aluminium (AL) | 0.3t | 0.28t |

Minimale Stanzgröße für CNC-Revolverstanzmaschine

| Material | Rundes Loch stanzen | Quadratisches Loch stanzen |

|---|---|---|

| Hartstahl (H-Kupfer) | 1.3T | 1.0T |

| Baustahl, Messing (S-Kupfer) | 1.0T | 0.7T |

| Aluminium (AL) | 0.8T | 0.6T |

Die oberen und unteren Matrizenspalten aus verschiedenen Materialien durch NCT-Stanzen:

| Dicke(t) | Oberer und unterer Matrizenspalt aus verschiedenen Materialien | ||

|---|---|---|---|

| Stahlplatte | Aluminiumplatte | Platte aus rostfreiem Stahl | |

| 0.6~1.0 | 0.15 | 0.15 | 0.2 |

| 1.0~1.5 | 0.2 | 0.15 | 0.25 |

| 1.5~2.0 | 0.25 | 0.2 | 0.3 |

| 2.0~2.5 | 0.3 | 0.25 | 0.4 |

| 2.5~3.0 | 0.4 | 0.3 | 0.5 |

Aus der obigen Tabelle geht hervor, dass der Abstand zwischen der oberen und der unteren Form umso größer ist, je dicker das Material ist, das verwendet wird.

Die aktuelle Probe Zentrum in der Form Lücke zusätzlich zu einer kleinen Anzahl von Schneide Messer verwendet hat 0,3 mm, der Rest ist im Grunde 0,2 mm

Wenn Sie also auf Materialien über 2,0 mm stoßen, die mit NCT verarbeitet werden müssen, müssen Sie eine Nachbearbeitung der Form in Betracht ziehen.

Die Materialeigenschaften, die sich auf die NCT-Bearbeitung auswirken, sind die Materialplastizität und die Materialhärte.

Im Allgemeinen sind eine mittlere Härte und Plastizität für den Stanzprozess von Vorteil.

Eine zu hohe Härte erhöht die StanzkraftDies wirkt sich negativ auf den Stanzkopf und die Genauigkeit aus;

Eine zu geringe Härte kann zu starken Verformungen beim Stanzen führen, was die Genauigkeit einschränkt.

Das Gegenteil von Härte ist die Plastizität des Materials. Hohe Härte bedeutet geringe Plastizität und geringe Härte bedeutet hohe Plastizität.

Die hohe Plastizität eignet sich gut zum Umformen, aber nicht zum Eindrücken, kontinuierlichen Stanzen, Lochen und Beschneiden.

Eine geringe Plastizität verbessert die Bearbeitungsgenauigkeit, aber die Stanzkraft nimmt zu, aber solange sie nicht zu niedrig ist, ist der Effekt nicht zu groß.

Die Zähigkeit spielt eine große Rolle beim Rebound während der Verarbeitung.

Die entsprechende Zähigkeit ist für das Stanzen von Vorteil, sie kann den Grad der Verformung beim Stanzen verhindern;

Zu viel Zähigkeit kann zu einem starken Rückprall nach dem Schlag führen, was wiederum die Genauigkeit beeinträchtigt.

Beim NCT-Stanzen wird das Werkstück auf dem Werkzeugrevolver hin- und herbewegt, so dass es im Allgemeinen keine Unebenheiten auf der Rückseite des Werkstücks geben kann, mit Ausnahme kleiner Unebenheiten von unbedeutender Größe und geringer Höhe.

Bei halbgescherten Höckern werden die Höcker leicht verformt oder verschoben, wenn das Material bewegt wird. Alternativ kann es nach einem Abwärtshub zur Bürste bewegt werden, damit andere Prozesse stattfinden können.

CNC-Pressen müssen von einer bestimmten Person bedient und gewartet werden.

Der Bediener muss mit dem Aufbau und der Leistung der Maschine vertraut sein.

Das Gerät muss in Übereinstimmung mit der Bedienungsanleitung und den Betriebsverfahren betrieben werden, und es ist strengstens verboten, das Gerät über die Spezifikationen hinaus zu verwenden.

Unbefugte dürfen die Maschine nicht ohne Erlaubnis in Betrieb nehmen und bedienen.

Das Netzteil wird in Position gebracht, gut geerdet (drei Stromleitungen, eine Erdungsleitung, Drahtdurchmesser∮10mm2 oder mehr), ist der Spannungsbereich erforderlich, um 380+10%-5%, wenn die Spannung instabil ist, fügen Sie einen Regler Stromversorgung; wenn es Leckage-Schutz, fügen Sie einen Trenntransformator, die Gesamtleistung über 50KVA.

Hydraulische Revolverstanze Gas Quelle:

Mechanische Revolverspülungsquelle mit einem Nennbetriebsdruck von über 0,7 MPa, Speichergasdurchsatz: mehr als 0,3 m3/min. (Der Druck sollte einstellbar sein, an die Maschine angeschlossen, und in Bereichen, in denen die Luft sehr feucht ist, mit Lufttrocknungsmittel trocknen).

Mechanischer Revolver Stanze Gasquelle:

Nennbetriebsdruck 0,55 MPa oder mehr, Speicherdurchflussmenge: 1.2m3/Minute oder mehr, die Gasleitung, die an die Maschine angeschlossen ist, erfordert eine Druckfestigkeit von 10 kg oder mehr, der Innendurchmesser der Leitung ist etwa 25 mm Hochdruck-explosionsgeschütztes Rohr.

(Der Druck sollte einstellbar sein, verbunden mit der Maschine, mit Lufttrocknung in Gebieten mit sehr feuchter Luft)

Empfohlener Typ der Hydraulikflüssigkeit: Hydraulikflüssigkeit Mobil DTE-25VG46 mit Verschleißschutz.

Die Menge des verwendeten Öls betrug:

Harley Wirtschaftlichkeit (VT-300): 180 Liter

Harley Premium (RT-300): 250 Liter

(1)Vorbereitung des Bootens

(2)Pein

(3)Ausschalten

(1)Fehler in der Größe der bearbeiteten Bohrung zur Referenzkante der x- und y-Positionierung

(1) Schlechte Vertikalität oder Geradheit des Blattes selbst.

(2) Der Fehler zwischen jedem Stempel und der Bezugskante ist gleich.

(3) Das Blech wird während der Bearbeitung von den Backen gelöst.

(4) Der Greifer hat an jeder Passung ein großes Spiel.

(1) Das gescherte Blech muss in seiner eigenen Genauigkeit qualifiziert sein.

(2) Zeigen Sie den Verschleiß der X- oder Y-Positionierungsfläche durch Parameterkorrektur an.

(3) Finden Sie heraus, warum sich das Blech aus den Backen gelöst hat, und beseitigen Sie die Ursache.

(4) Stellen Sie die Backen so ein, dass jeder Spalt zwischen 0,03-0,08 mm liegt.

(2)Großer Genauigkeitsfehler nach Neupositionierung

(1) Schlechte Vertikalität und Geradheit der Platte selbst.

(2) Die Schraube am Stützsitz, die zum Verstellzylinder passt, ist locker, und wenn die Klemme gelöst wird, verschiebt sich die Platte.

(3) Die Backen sind abgenutzt und nicht parallel zur X-Wegführung.