Haben Sie sich schon einmal gefragt, wie wir Metalloberflächen reparieren können, ohne dabei große Hitze zu erzeugen? Dieser Artikel befasst sich mit den faszinierenden Prinzipien von Kaltschweißmaschinen, die Metalle mit minimaler Hitze durch Funkenerosion verbinden. Wenn Sie weiterlesen, erfahren Sie, wie diese innovative Technologie Verformungen verhindern und die Haltbarkeit von Formen verbessern kann, was letztendlich Zeit und Kosten bei der Herstellung spart. Machen Sie sich bereit, die Wissenschaft hinter einer Technik zu erforschen, die hohe Präzision mit Praktikabilität verbindet.

Electro Spark Deposition (ESD) ist die internationale Bezeichnung für das Kaltschweißgerät, das von ehemaligen sowjetischen Experten durch die Erforschung der Schaltungsprinzipien der Elektroentladung entwickelt wurde.

Ihr Hauptzweck ist die Beschichtung von Form-/Metalloberflächen mit hochharten Materialien wie Wolframkarbid zur Verbesserung der Verschleißfestigkeit, Hitzebeständigkeit, Antihaftwirkung und anderer Eigenschaften.

Ursprünglich betrug die maximale Schichtdicke der Maschine nur etwa 30μm, so dass sie den Reparaturbedarf nicht decken konnte.

Nach umfangreichen Forschungs- und Entwicklungsarbeiten wurde die Ausgangsleistung verbessert und die Struktur der Schweißpistole sowie die Zusammensetzung des Schweißdraht Material wurden verbessert.

Als Reaktion auf die frühere Vibrationselektrode wurde eine rotierende Elektrode verwendet und ein Argonschutz eingesetzt, um die Oxidation und das Nitrieren des geschmolzenen Metalls zu verhindern, wodurch ein kontinuierliches mehrlagiges Reparaturschweißen erreicht und die Reparatur verbessert wurde. Schweißdickeund sie als Maschine für die Reparatur von Formen und Metallen auf den Markt zu bringen.

Für Spritzgießer ohne Formenbauabteilungen, wenn traditionelle Schweißverfahren werden zum Reparieren von Formen verwendet, wenn Grate an den geformten Produkten auftreten, die Formen sich verformen oder sogar durch die erzeugte Hitze reißen.

Wenn es keine Ausrüstung wie EDM- oder Fräsmaschinen gibt, um das überschüssige Schweißgut zu schneiden, können nur hohe Reparaturkosten gezahlt werden, um den Formenbauer mit der Reparatur zu beauftragen. Während der Reparaturzeit kommt es durch den Maschinenstillstand zu Lieferverzögerungen.

Im Gegenteil: Wenn die Schimmelpilzsanierung unseres Unternehmens Kaltschweißmaschine für die Reparatur verwendet wird, gibt es keine Verformung, Bisskante und andere Defekte, und die Form kann leicht repariert werden.

Das überschüssige Schweißgut lässt sich auf wenige Drähte begrenzen. Es sind keine speziellen Präzisionsbearbeitungsmaschinen erforderlich, sondern nur kleine Poliermaschinen, Schleifmaschinen, Feilen, Ölsteine und andere Werkzeuge für die manuelle Präzisionsbearbeitung.

Die Hersteller von Spritzgießwerkzeugen können die Beschnittfläche der Form bei auftretenden Graten leicht selbst reparieren, was sowohl zeitsparend als auch wirtschaftlich ist.

Das Prinzip der Kaltschweißmaschine für die Formenreparatur besteht darin, einen geladenen Kondensator mit einer Dauer von 10^-3 bis 10^-1 Sekunden und einer ultrakurzen Zeit von 10^-6 bis 10^-5 Sekunden zu entladen.

Die Elektrodenmaterial und der Kontaktteil der Form wird auf 8000-12000°C erhitzt, und das geschmolzene Metall im Plasmazustand geht auf metallurgische Weise in die Oberflächenschicht des Werkstücks über.

Abbildung 1 zeigt eine schematische Darstellung und verschiedene Merkmale von (Schweißen, Beschichtung). Bereich A ist die Beschichtung oder Schweißschicht, die mit der Oberfläche des Werkstücks verschweißt wird.

Aufgrund des Legierungseffekts zwischen ihm und dem Grundwerkstoff diffundiert und infiltriert es in das Innere des Werkstücks, bildet eine Diffusionsschicht B und erzielt eine hochfeste Verbindung.

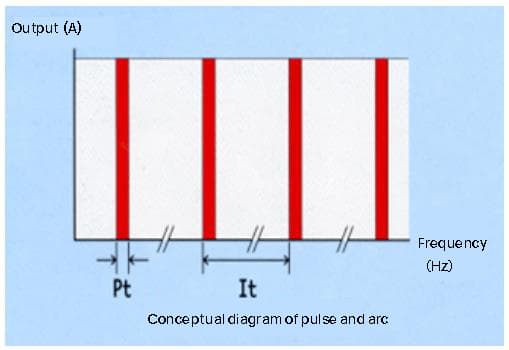

Warum kann kalt geschweißt werden? Wie in Abbildung 2 dargestellt, ist die Entladungszeit (Pt) extrem kurz im Vergleich zur Intervallzeit (It) bis zur nächsten Entladung, und die Maschine verfügt über eine ausreichende relative Stoppzeit.

Die Wärme diffundiert durch den Formboden nach außen, so dass es zu keinem Wärmestau im verarbeiteten Teil der Form kommt.

Obwohl der Temperaturanstieg der Form fast bei Raumtemperatur bleibt, kann die Temperatur an der Spitze der Elektrode aufgrund des sofortigen Schmelzens etwa 1000 °C erreichen.

Warum ist bei der Verwendung des Kaltschweißgeräts für Reparaturschweißungen bei geringer Wärmezufuhr die Haftfestigkeit trotzdem sehr hoch?

Dies liegt daran, dass der Schweißdraht sofort Metalltropfen erzeugt, die in den Kontaktbereich des Grundwerkstoffs übergehen, und gleichzeitig durch den Hochtemperatureffekt der PlasmabogenIn der Tiefe bildet sich eine starke, wurzelartige Diffusionsschicht (wie in Abbildung 1 mit B dargestellt). Sie weist eine hohe Haftfähigkeit auf und fällt nicht ab.

Abbildung 3 ist eine schematische Darstellung des Verarbeitungsprinzips:

Echte Kaltverschweißung, und das Werkstück muss während des Reparaturprozesses nicht vorgewärmt oder isoliert werden. Es gibt keine Wärmezufuhr während der sofortigen SchweißverfahrenDadurch wird das Werkstück nicht verformt, nicht geglüht, nicht an der Kante abgebrochen und es treten keine Eigenspannungen auf, und der Zustand der Metallstruktur des Werkstücks wird nicht verändert.

Hohe Klebekraft für Reparaturschweißungen. Da der Schweißdraht durch den Lichtbogen sofort ionisiert und auf das Werkstück übertragen wird, das mit ihm in Kontakt kommt, ist die Haftfestigkeit hoch und fällt nicht ab.

Hohe Reparaturgenauigkeit. Die Schichtdicke kann von wenigen Mikrometern bis zu mehreren Millimetern reichen, und es ist nur ein Polieren erforderlich. Es kann auch durch Drehen, Fräsen, Hobeln, Schleifen, Galvanisieren usw. bearbeitet werden.

Multifunktionale Verwendung. Es kann Funktionen wie Reparaturschweißen und Oberflächenverstärkung ausführen.

Hohe wirtschaftliche Zweckmäßigkeit. Es kann vor Ort online repariert werden, verbessert die Produktionseffizienz, spart Zeit und Kosten. Außerdem ist es einfach zu bedienen. Jeder kann es nach einer kurzen Einarbeitungszeit bedienen.

Große Auswahl an geeigneten Substraten, einschließlich verschiedener Arten von Formstahl, Edelstahl, Werkzeugstahl und Gusseisen, AluminiumgussAluminiumlegierung, Kupferlegierung, Nickellegierung und alle leitfähigen Leiter.

Gute Umweltverträglichkeit, kein Lärm, Staub, Flüssigkeitsabfall, starkes Licht oder Geruch.

Selbst wenn die reparierte Schweißnaht verschlissen ist, kann sie mehrfach an derselben Stelle repariert werden.

Durch die Verwendung von Schutzgasen wie Argon lassen sich qualitativ hochwertige Schweißlagen erzielen.

Da ein rotierender Schweißdraht verwendet wird, gibt es kein Phänomen des klebenden Drahtes. Es ist einfach zu bedienen und kann qualitativ hochwertige Schweißschichten erhalten, und das überschüssige Schweißgut kann auf eine kleine Menge kontrolliert werden, was die Zeit für die Präzisionsbearbeitung spart.

Das Prinzip der funkenschweißenden Reparaturmaschine:

Die Funkenschweißreparaturmaschine unseres Unternehmens nutzt die fortschrittliche deutsche Kaltschweißreparatur- und Verstärkungstechnologie. Sie nutzt Hochfrequenz-Funkenentladung, um hitzefreies Schweißen auf dem Werkstück durchzuführen, um Oberflächenfehler und Verschleiß von Metallwerkstücken zu reparieren und die Integrität des Werkstücks zu gewährleisten.

Sie kann auch die Verstärkungsfunktion der Funkenschweißgerät eine Verfestigungsbehandlung des Werkstücks durchzuführen, um Verschleißfestigkeit, Hitzebeständigkeit, Korrosionsbeständigkeit usw. zu erreichen.

Nachdem das Metallwerkstück durch die Funkenschweißreparaturmaschine repariert ist, wird es sich nicht verformen, glühen, hat hohe Schweißfestigkeitund ist verschleißfest. Es kann durch Metallographie, Zugfestigkeit und Härteprüfung getestet werden.

Die metallurgische Kombination von Schweißmaterial und Untergrund gewährleistet die Festigkeit der Schweißung. Sie gleicht die Unzulänglichkeiten der herkömmlichen Argon-Lichtbogenschweißen und Elektroschweißen.

Die Funkenschweißmaschine kann zum Schweißen von schmalen Teilen, Teilen mit tiefen Hohlräumen und extrem harten Materialien verwendet werden, ohne dass Risse oder Sandlöcher entstehen und ohne dass es zu Verformungen oder konkaven Erscheinungen rund um das Schweißbad des Werkstücks kommt.

Die Funkenschweißmaschine verwendet Argongas als Schutz, und der geschweißte Bereich wird nicht oxidieren oder blau werden. Mit einem Mikroskop, um den Vorgang zu beobachten, sind auch kleine Teile auf einen Blick klar.

Nach dem Schweißen kann die Oberfläche hochglanzpoliert werden und eignet sich für das Schweißen und die Verstärkungsreparatur von verschiedenen Materialien.

Der Schweißpunkt der Funkenschweißmaschine kann von 0,2 mm bis 2,0 mm eingestellt werden, und es kann schweißen Bleche bis zu einer Dicke von 0,2 mm, ohne das Blech zu durchbrechen, und die Schweißnaht ist gleichmäßig und schön.

Die Funkenschweiß-Reparaturmaschine ist ein unverzichtbares Reparatur- und Verstärkungswerkzeug für alle Verarbeitungs-, Fertigungs-, Wartungs- und Oberflächenbehandlung Unternehmen.

Gleichzeitig ist die Funkenschweißmaschine auch ein gutes Hilfsmittel für Personen, die in der Spezialreparaturbranche tätig sind, um schnell reich zu werden.

Nachteile der traditionellen Reparatur:

Nach einer herkömmlichen Reparatur kann sich das Werkstück verformen, an Härte verlieren, Sandlöcher aufweisen, lokale GlühenRissbildung, Nadellöcher, Verschleiß, Kratzer, Bisskanten oder unzureichende Haftfestigkeit, innere Spannungsschäden und sogar Ausschuss. Die daraus resultierenden Verluste an Arbeitskräften, Materialressourcen und finanziellen Mitteln sind nicht kalkulierbar.

Merkmale der Reparaturmaschine für das elektrische Funkenstapelschweißen:

Anpassungsbereich der Reparaturmaschine für das elektrische Funkenstapelschweißen:

Stanzformen, GesenkformenSpritzgussformen, Gussformen, Druckgussformen, Metallprodukte, Maschinenteile, Werkzeuge.

Materialien für die Reparatur von Elektroschweißgeräten:

Aluminium, Aluminiumlegierungen, Kupfer, Kupferlegierungen, Stahl mit niedrigem Kohlenstoffgehalt, Stahl mit mittlerem Kohlenstoffgehalt, MatrizenstahlKohlenstoffstahl, Edelstahl, Vollstahl, Halbstahl, Gussstahl, Gusseisen, Aluminiumguss, Kohlenstoff-Wolfram-Gold und alle leitfähigen Leiter.

Defekte, die mit einem elektrischen Funkenstapelschweißgerät repariert werden können:

Nadellöcher, Luftlöcher, Grate, Grat, Unebenheiten, Kratzer, gebrochene Ecken, eingefallene Ecken, Sandlöcher, Risse, Abnutzung, nach innen, Herstellungsfehler, Herstellungsmängel, Schweißfehler.

Defekte Teile, die mit einem elektrischen Funkenstapelschweißgerät repariert werden können:

Ecken, scharfe KantenNuten, Seitenwände, Böden, tiefe Hohlräume, Ebenen, Trennfugen, Reparatur vor Ort während der Produktion.

Spezifikationen der elektrischen Funkenstapelschweiß-Reparaturmaschine:

| Modell | XKS-01 | KS-02 |

| Eingangsspannung (V) | 220V einphasig 50Hz/60hz2 | 220V einphasig 50Hz/60Hz |

| Maximale Ausgangsleistung (W) | 1800 | 1800 |

| Sekundäre Ausgangsspannung (V) | 20-160 | 20-160 |

| Maximale Kapazität des Kondensators (uf) | 480 | 560 |

| Variabler Frequenzbereich (Entladefrequenz/Sekunde) | 40-2100(HZ) | 40-2100(HZ) |

| Werkstücktemperatur während der Schweißreparatur (℃) | 20-85 | 20-85 |

| Temperatur der Lötstelle (℃) | 8000-10000 | 3000-10000 |

| Schweißdraht (mm) | 1.0-3.2 | .10-3.2 |

| Abmessungen (Länge * Breite * Höhe) | 460*300*360 | 465*315*385 |

| Gewicht (Nettogewicht KG) | 28 | 30 |

| Wichtigste Verbrauchsmaterialien. | Schutzgläser, Schweißdrähte, Argongas, Elektrizität. | |

Vergleich der verschiedenen Reparaturmethoden:

Vergleich der Reparaturmaschine für das elektrische Funkenstapelschweißen mit anderen Argonlichtbogenschweiß- und Laserschweißen.

| Artikel | Elektrische Funkenflugreparaturmaschine | Argon Lichtbogenschweißen | Laserschweißen | |

| 1. Wärmeeintrag in die Form | niedrig | Sehr hoch | niedrig | |

| 2. Verformung und Hinterschneidung der Form | nichts | groß | Klein | |

| 3. Verbundfestigkeit mit unedlem Metall | gut | gut | gut | |

| 4. Dicke, die überlagert werden kann (mm) | <3 | >1 | >0.3 | |

| 5. Kontrolle der Dicke der Auftragschweißung | Sehr einfach. | Sehr schwierig | hart | |

| 6. Die Schwierigkeit des Überlagerungsschweißens an Kanten und Ecken | Sehr leicht | einfach | Sehr leicht | |

| 7. Füllen von Nadellöchern | einfach | einfach | einfach | |

| 8. Auftragsschweißen der Bodenfläche der Seitenwand der Porenrinne | Sehr leicht | hart | hart | |

| 9. Geschwindigkeit des Auftragschweißens | schnell | Sehr schnell | schnell | |

| 10. Feinbearbeitung | Methode | Handgemacht | EIM - Mechanische Bearbeitung | Handgemacht |

| Erforderliche Zeit | kurz | lang | sekundär | |

| 11. Gesamtzeit für Oberflächenbehandlung + Endbearbeitung | schnell | lang | sekundär | |

| 12. Abmessungen der reparaturfähigen Formen | Klein Groß | Mittel bis groß | Klein | |

| 13. Abmessungen der Schweißmaschine | Kleine und mittlere Unternehmen | mittelgroß | groß | |

| 14. Kann es vor Ort repariert werden | kann | darf nicht | darf nicht | |

| 15. Richtung der Auftragschweißung | Es sind sowohl Front- als auch Auf- und Abwärtsoptionen verfügbar | unten | unten | |

| 16. Notwendigkeit der Vorwärmung und Isolierung von Formen | kein Bedarf | brauchen | kein Bedarf | |

| 17. Verwendbare Materialien | Stahl, Aluminium, Kupferlegierungen, etc. | Stahl, Aluminium | Stahl, Aluminium | |

| 18. Verbrauchsmaterial | Metallstangen | Schweißdraht | Schweißdraht | |

| 19. Schutzgas | Argon | Argon | Argon | |

| 20. Kann eine manuelle Präzisionsbearbeitung durchgeführt werden? | kann | darf nicht | kann | |

| 21. Können Hartstoffbeschichtungen aufgebracht werden | kann | darf nicht | darf nicht | |

| 22. Erforderliche Gesamtkosten für die Schweißreparatur | Geringe Kosten | teuer | allgemein | |

| 23. Preis | Niedrig | Mittel | hoch | |

| 24. Sicherheit des Bedieners | Sicherheit | Intensive ultraviolette Strahlung | Bestrahlung | |

Anwendungsbereich der Reparaturmaschine für das elektrische Funkenstapelschweißen: