Warum ist die genaue Messung der Überlappung bei der Herstellung von Stanzteilen so wichtig? Dieser Artikel befasst sich mit der entscheidenden Rolle der Überlappung beim Stanzen von Metall und stellt ein Gleichgewicht zwischen Materialeffizienz und Teileintegrität her. Wenn Sie die optimalen Überlappungswerte kennen, erfahren Sie, wie Sie den Materialabfall minimieren und Fehler in Ihrem Produktionsprozess vermeiden können.

Bei der Anordnung von Bauteilen wird das überschüssige Material, das zwischen den Teilen und zwischen den Teilen und dem Rand des Bandes verbleibt, als Überlappung bezeichnet. Diese Überlappung ist bei Fertigungsprozessen von entscheidender Bedeutung. Er gleicht nicht nur Positionsfehler aus und gewährleistet die Qualität der gestanzten Teile, sondern sorgt auch für eine gewisse Steifigkeit des Bandes, was den Vorschub erleichtert.

Bei einer zu breiten Überlappung wird jedoch Material verschwendet, und eine zu schmale Überlappung kann zu einem Bruch oder einer Verformung der Überlappung führen, was möglicherweise ein "Nibbling"-Phänomen zur Folge hat (was beim Stanzen dickerer Materialien besonders auffällig ist), die Lebensdauer der Matrize beeinträchtigt oder den Vorschub beeinträchtigt und sogar eine unterbrochene Produktion der Stanzteile verursacht.

Die Form, die Größe, die Materialstärke und die mechanischen Eigenschaften der Teile sowie die Zuführungs- und Blockiermethoden, die Eigenschaften der Matrize und andere Faktoren bestimmen die Größe der Überlappung. Die Größe der Überlappung wird in der Regel durch Erfahrung bestimmt, und die von verschiedenen Technikern verwendeten Werte können variieren. In Tabelle 1 sind die üblichen Überlappungswerte sowohl für federgepresste als auch für feste Abstreifbleche aufgeführt.

Tabelle 1 Gemeinsame Überlappungswerte

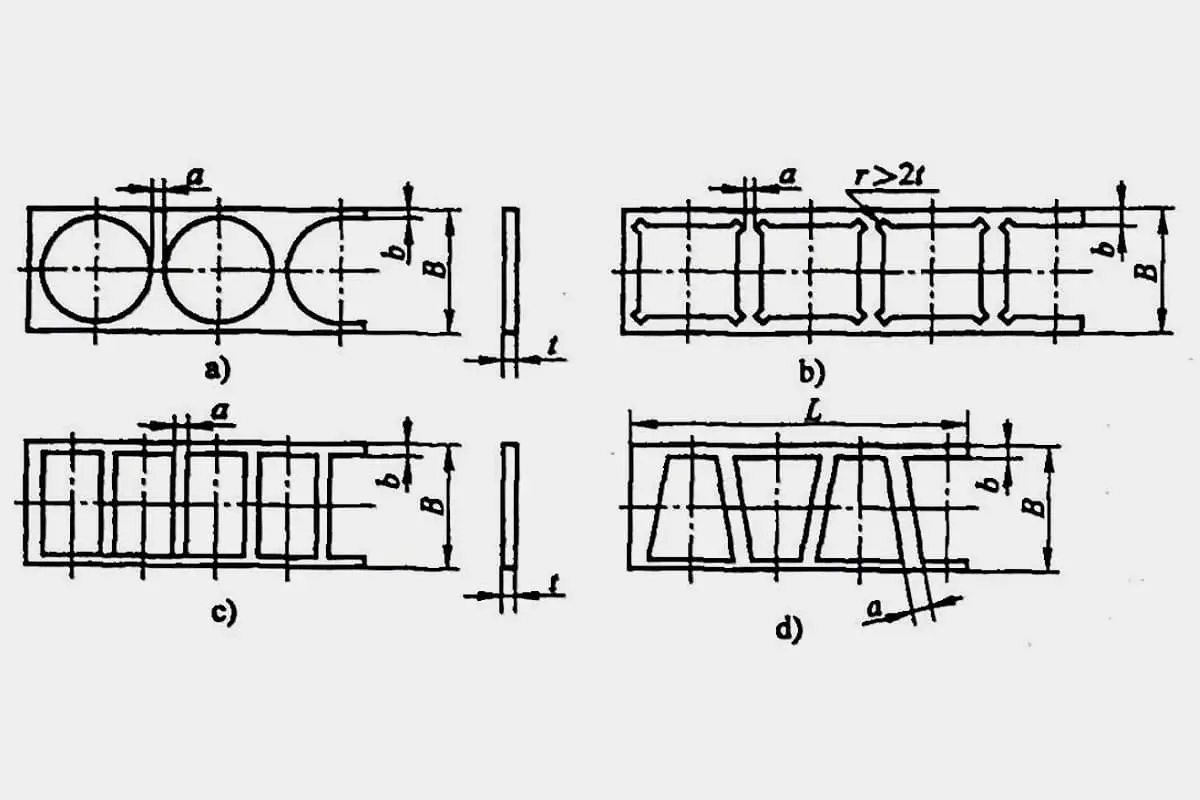

a), b), c) sind für vorwärts gerichtete, gerade Stanzungen von Bändern d) sind für vorwärts und rückwärts gerichtete Stanzungen von Bändern

| Bleche Dicke t | Kreisförmige oder bogenförmige Stanzteile. r>2t (Siehe Abbildungen a und b) | Gerade Seitenpresse | |||||||||

| L≤50 (Siehe Abbildungen c und d). | L>50 (Siehe Abbildungen C und D) | ||||||||||

| Stanzen | Festgelegt | Stanzen | Festgelegt | Stanzen | Festgelegt | ||||||

| a | b | a | b | a | b | a | b | a | b | a oder b | |

| ≤0.25 | 1.0 | 1.2 | 1. 2 | 1.5 | 1.5~2.5 | 1.8~2.6 | |||||

| >0. 25 ~0. 5 | 0. 8 | 1.0 | 1.0 | 1.2 | 1. 0 | 1. 2 | 1.5 | 2.0 | 1.2~2.2 | 1.5~2.5 | 2.0~3.0 |

| >0.5 ~1 | 0.8 | 1.0 | 0.8 | 1.0 | 1. 0 | 1.2 | 1.2 | 1.5 | 1.5~2.5 | 1.8~2.6 | 1.5~2.5 |

| >1~1.5 | 1.0 | 1.3 | 1.0 | 1.2 | 1.2 | 1.5 | 1.2 | 1.8 | 1.8~2.8 | 2.2~3.2 | 1.8~2.8 |

| >1.5~2 | 1.2 | 1.5 | 1.2 | 1.5 | 1.5 | 1.8 | 1.5 | 2.0 | 2.0~3.0 | 2.4~3.4 | 2.0~3.0 |

| >2~2.5 | 1.5 | 1.9 | 1.5 | 1.8 | 1.8 | 2.2 | 1.8 | 2.2 | 2.2~3.2 | 2.7~3.7 | 2.2~3.2 |

| >2.5~3 | 1.8 | 2.2 | 1.8 | 2.0 | 2.0 | 2.4 | 2.2 | 2.5 | 2.5~3.5 | 3.0~4.0 | 2.5~3.5 |

| >3~3.5 | 2.0 | 2.5 | 2.0 | 2.2 | 2.2 | 2.7 | 2.5 | 2.8 | 2.8~3.8 | 3.3~4.3 | 2.8~3.8 |

| >3.5~4 | 2.2 | 2.7 | 2.2 | 2.5 | 2.5 | 3.0 | 2.8 | 3.0 | 3.0~4.0 | 3.5~4.5 | 3.0~4.0 |

| >4~5 | 2.5 | 3.0 | 2.5 | 2.8 | 3.0 | 3.5 | 3.0 | 3.5 | 3.5~4.5 | 4.0~5.0 | 3.5~4.5 |

| >5 ~12 | 0.5t | 0.6t | 0.5t | 0.6t | 0.6t | 0.7t | 0.6t | 0.7t | 0.7~0.9t | 0. 8~1t | 0.75~0.9t |

Anmerkung:

1. Für Stanzteile mit gerader Kante und einer Länge L zwischen 50~100mm kann a einen kleineren Wert annehmen; für L zwischen 100~200mm kann a einen mittleren Wert annehmen; für L zwischen 200-300mm kann a einen größeren Wert annehmen.

2. Für vorwärts und rückwärts gestanzte Streifenbreite B>50mm kann a einen größeren Wert annehmen.

3. Für Materialien wie Hartkarton, Hartgummi, Papierlaminate und die automatische Zuführung von Stanzteilen sollten die Tabellenwerte mit dem Faktor 1,3 multipliziert werden.

4. Für Materialien wie Leder und Papier sollten die Tabellenwerte verdoppelt werden.

5. Beim Stanzen mit Dünnblechklammern sollte a je nach Dicke und Außenabmessungen der Stanzteile nicht unter 4 mm liegen.

6. Federgepresst und fest beziehen sich auf federgepresste Abstreifstempel und feste Abstreifstempel.

7. Bei den Werten von a und b in dieser Tabelle wurde der Einfluss des Scherbreitenfehlers berücksichtigt (siehe Tabelle 2, 3).

Tabelle 2 Horizontale Scherschicht Scherbreitenfehler (Einheit: mm)

| Blechdicke t | Schnittbreite B | ||||

| ≤50 | >50~100 | >100~150 | >150~220 | >220~300 | |

| ≤1 | -0.4 | -0.5 | -0.6 | -0.7 | -0.8 |

| >1~2 | -0.5 | -0.6 | -0.7 | -0.8 | -0.9 |

| >2~3 | -0.7 | -0.8 | -0.9 | -1.0 | -1.1 |

| >3~5 | -0.9 | -1.0 | -1.1 | -1.2 | -1.3 |

Tabelle 3: Abweichung der Materialschnittbreite der Walzschere (Einheit: mm)

| Blechdicke t | Schnittbreite B | ||

| ≤20 | >20~30 | >30~50 | |

| ≤0.5 | -0.05 | 0.08 | 0.10 |

| >0.5~1 | 0.08 | 0.10- | 0.15 |

| >1~2 | 0.10 | 0.15 | 0.20 |

Zusammenfassend lässt sich sagen, dass die Überlappung Materialverschwendung ist. Je kleiner die Überlappung ist, desto besser für die Materialeinsparung. Eine zu kleine Überlappung drückt jedoch leicht in die Matrize, erhöht den Messerverschleiß, verkürzt die Lebensdauer der Matrize und beeinträchtigt auch die Qualität der Scherfläche der gestanzten Teile.

Bei der Bestimmung des Überschneidungswerts ist im Allgemeinen Folgendes zu berücksichtigen:

1) Die mechanischen Eigenschaften des Materials. Plastischere Materialien erfordern eine größere Überlappung, während härtere und stärkere Materialien eine kleinere Überlappung erfordern.

2) Die Dicke des Materials. Je dicker das Material ist, desto größer sollte die Überlappung sein.

3) Die Form und Größe des Werkstücks. Je komplexer die Form des Werkstücks und je kleiner der Radius der Ecke, desto größer sollte die Überlappung sein.

4) Der Überlappungswert bei versetzter Anordnung sollte größer sein als bei gerader Anordnung.

5) Bei manueller Zuführung und seitlicher Druckplattenführung kann der Überlappungswert kleiner sein.