Was macht das Schweißen von Kupfersammelschienen so wichtig und gleichzeitig so schwierig? Dieser Artikel befasst sich mit der hohen Leitfähigkeit, den thermischen Eigenschaften und den spezifischen Schweißtechniken, die für Kupfersammelschienen im Energiebau erforderlich sind. Vom Verständnis der thermischen Rissbildung bis zur Beherrschung von WIG-Schweißverfahren bietet er einen umfassenden Leitfaden für optimale Schweißergebnisse. Erfahren Sie mehr über die Feinheiten der Schweißmaterialien, die Vorbereitungen vor dem Schweißen und die wichtigsten Prozessparameter, die hochwertige Schweißnähte gewährleisten und einen neuen Standard in der Schweißtechnik setzen.

Das Schweißen von Kupfersammelschienen ist im Kraftwerksbau unseres Unternehmens aufgrund der hohen Anforderungen und Schwierigkeiten nicht üblich. Für die elektrischen Stromschienen im Kohlekraftwerk wurden jedoch Kupferschienen mit ihrer hervorragenden Leitfähigkeit gewählt.

Nach der Durchführung von Schweißexperimenten und Produktschweißanwendungen hat die Schweißtochter die Schweißtechnik für Kupfersammelschienen im Wesentlichen beherrscht und damit eine Grundlage für das künftige Schweißen von Kupfersammelschienen in unserem Unternehmen geschaffen und unsere Schweißtechnik auf ein neues Niveau gebracht.

Für die Verbindung von Kupferschienen in Kraftwerken gibt es hauptsächlich zwei Methoden: Verschraubung und Schweißen. Kupfer hat eine hervorragende elektrische Leitfähigkeit, Wärmeleitfähigkeit, Wärmebeständigkeit und Verformbarkeit. Industriell reines Kupfer ist nicht weniger als 99,5% ωcu.

Die Wärmeleitfähigkeit von reinem Kupfer ist bei Raumtemperatur 8-mal höher als die von Kohlenstoffstahl. Um ein Werkstück aus reinem Kupfer auf seine Schmelztemperatur zu erhitzen, ist eine große Wärmemenge erforderlich.

Daher ist beim Schweißen eine konzentrierte Wärmequelle erforderlich, da die Wärme sonst schnell abgeführt wird. Beim Schweißen von reinem Kupfer sollte das Werkstück vorgewärmt werden.

Verschiedene Kupfergrundwerkstoffe enthalten immer eine gewisse Menge an Verunreinigungen, die ein niedrigschmelzendes Eutektikum bilden. Das Vorhandensein eines niedrigschmelzenden eutektischen Films im erstarrten Werkstück oder in der Wärmeeinflusszone kann unter Schweißbelastung Risse verursachen.

Poren im Kupferschweißgut werden hauptsächlich durch Wasserstoff verursacht. Wenn reines Kupfer eine bestimmte Menge Sauerstoff enthält oder wenn CO-Gas in reinem Kupfer gelöst ist, können Poren auch durch Wasserdampf und durch die Reaktion von CO mit O zur Erzeugung von CO2-Gas verursacht werden.

Im Allgemeinen sind die Poren in der Mitte der Schweißnaht und in der Nähe der Schmelzlinie verteilt.

Beim Schweißen kommt es zwangsläufig zu einer gewissen Oxidation und einem Ausbrennen von Kupfer, was zu verschiedenen Schweißfehler. Dies könnte zu einer Verringerung der Festigkeit, Plastizität, Korrosionsbeständigkeit und elektrischen Leitfähigkeit des Materials führen. geschweißte Verbindung.

Bei der Kupferschmelze SchweißverfahrenDie Korngröße in der Schweißnaht und der Wärmeeinflusszone nimmt deutlich zu, was die mechanischen Eigenschaften der Verbindung bis zu einem gewissen Grad beeinträchtigt.

Um die Leistung der Verbindung zu verbessern, ist es nicht nur entscheidend, die thermischen Auswirkungen zu minimieren, sondern auch den Gehalt an Verunreinigungen in der Schweißnaht zu kontrollieren und das Schweißgut durch Legieren zu verändern.

Während das Gasschweißen und das manuelle Wolfram-Inertgas-Schweißen (WIG) üblicherweise für Kupfer verwendet werden, bevorzugen fortschrittliche Fertigungsverfahren das WIG-Schweißen, um eine höhere Qualität und Präzision bei der Kupferherstellung zu erreichen.

Das manuelle WIG-Schweißen, auch bekannt als Gas-Wolfram-Lichtbogenschweißen (GTAW), bietet deutliche Vorteile beim Fügen von Kupfer:

Für Kupfer mittlerer Dicke (typischerweise 3-12 mm) ist das WIG-Schweißen aufgrund seiner Ausgewogenheit von Wärmeeintragskontrolle und Einbrandfähigkeit besonders vorteilhaft. Bei speziellen Anwendungen oder dickeren Profilen können gepulste WIG- oder automatisierte Verfahren in Betracht gezogen werden, um die Schweißqualität und Produktivität weiter zu optimieren.

Bei den Schweißmaterialien für Kupfer handelt es sich um Schweißdrähte und -pulver. Füllschweißdraht: Beim manuellen WIG-Schweißen ist es notwendig, manuell Schweißdraht hinzuzufügen. Die Marke, die Zusammensetzung des Schweißdrahtes und die Schweißbarkeit, die mechanischen Eigenschaften der Verbindung und die Korrosionsbeständigkeit sind eng miteinander verbunden.

Bei der Auswahl des Füllschweißdrahtes sind zunächst die Marke des Grundmetalls und die Blechdicke zu berücksichtigen, Produktstrukturund bauliche Gegebenheiten.

Wenn also Schweißen von Kupfer Stromschienen wird ein Füllschweißdraht mit einer dem Grundwerkstoff ähnlichen Zusammensetzung gewählt. Die technischen Parameter des Kupferschweißen Draht sind in Tabelle 1 aufgeführt.

Tabelle 1: Technische Parameter von Kupferschweißdraht

| Klasse | GB-Standardmodell | Primäre chemische Zusammensetzung | Massenanteil (%) | Schmelzpunkt | Primäre Verwendung |

| HS201 (Scu-2) | HSCu | Sn-1.1 | Si-0,4 | 1050 | Reines Kupfer Wolfram Lichtbogenschweißen (Verwendung von Flux 301) |

| HS201(Scu-2) | Mn-0,4 | Kupfer (geblieben) |

Technische Parameter von Kupferschweißdraht

Löten: Unter Argon-LichtbogenschweißenDie Oberfläche des geschmolzenen Pool-Metalls neigt zur Oxidation und bildet Kupferoxid (Cu2O). Seine Anwesenheit führt häufig zu Defekten wie Schweißnahtporosität, Risse und Schlackeneinschlüsse. Die technischen Parameter des Lots sind in Tabelle 2 aufgeführt.

Die Schweißvorbereitung bezieht sich in erster Linie auf die Reinigung des Werkstücks und des Schweißmaterials sowie auf die Gestaltung und Bearbeitung der Rille vor dem Schweißen.

Es ist wichtig, die Oberfläche des Schweißdrahtes und beide Seiten der Kupferplattenrille innerhalb von 30 mm zu reinigen, um Fett, Feuchtigkeit, Oxide und andere Verunreinigungen zu entfernen. Die Bearbeitung der Rille erfolgt mit einem Druckluftmeißel oder einer Fasenmaschine.

Das Kupfer Schweißfuge Verarbeitungsarten sind in Tabelle 3 aufgeführt.

Tabelle 2: Technische Parameter für Flussmittel zum Schweißen

| Klasse | Primäre Bestandteile (nach Massenfraktion) % | Schmelzpunkt(℃) | Anwendungsbereich | |||||

| Na2B407 | H3B03 | NaF | NaCl | KCI | Andere | |||

| CJ301 | 16.5-18.5 | 76-79 | – | – | – | AIP04 4-5.5 | 650 | Kupfer Gasschweißen |

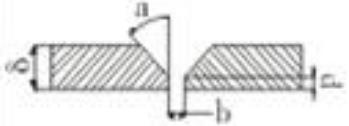

Tabelle 3: Arten des Schweißens Rillenbearbeitung für Kupfer

| Material Name | Blechdicke (mm) | Diagramm | Fase Typ | Fugenart | Abmessungen der Fugenstruktur | ||

| a | b (mm) | P (mm) | |||||

| Reines Kupfer | ≤3 | I-Shape | Stumpfes Gelenk | – | 1-2 | ||

| ≥4 |  | V-förmig | Stumpfes Gelenk | 30°-35° | b | 1-2 | |

| ≤12 |  | Einfach V-förmig | T-Gelenk | 50°~60° | 2-3 | 1-2 | |

Hinweis: 'b' kann entsprechend dem Fugenspalt und den Prozessanforderungen vor Ort eingestellt werden.

Tabelle 4: Schweißprozessparameter für Kupfer

| Dicke der Platte (mm) | Wolfram-Elektroden-Durchmesser (mm) | Schweißdraht-Durchmesser (mm) | Schweißstrom (A) | Chlorgasfluss (L/min) | Vorwärmtemperatur (°C) |

| 1-4 | 2.0 | 2.0 | 140-220 | 15-16 | 200-300 |

| 5-12 | 2.5 | 2.0 | 240-260 | 16-18 | 600-650 |

5.1 Die Umgebungstemperatur beim Schweißen von Kupferschienen sollte über 5°C liegen, um eine optimale Schweißqualität zu gewährleisten und feuchtigkeitsbedingte Probleme zu vermeiden;

5.2 Hochreines Argon (99,99% oder höher) wird als Schutzgas verwendet, um das Schweißbad vor atmosphärischer Verunreinigung zu schützen;

5.3 Als Schweißzusatzwerkstoff für Kupfersammelschienen wird reiner Kupferdraht HS201 empfohlen. Das Flussmittel CJ301 sollte gründlich mit wasserfreiem Ethanol gemischt werden, um eine pastenartige Konsistenz zu erreichen. Diese Flussmittelmischung wird dann vor dem Schweißen auf die abgeschrägten Oberflächen des Schweißstücks aufgetragen, um die Benetzung zu verbessern und die Oxidation zu verringern;

5.4 Das Vorwärmen des Schweißdrahtes und die Beschichtung mit dem Flussmittel CJ301 verbessern die Desoxidation und die Schweißqualität;

5.5 Das bevorzugte Schweißverfahren ist das Wolfram-Lichtbogenhandschweißen (WAK) mit Gleichstromelektrode positiv (DCEP). Siehe Tabelle 4 für spezifische Schweißparameter, die für reines Kupfer optimiert sind;

5.6 Die Schweißmaschine sollte gut gewartet sein, über eine präzise Stromregelung und eine benutzerfreundliche Bedienung verfügen, um eine gleichbleibende Schweißqualität zu gewährleisten;

5.7 Das Vorwärmen von Kupferschienen kann entweder durch elektrische Widerstandserwärmung oder durch kontrollierte Flammenerwärmung erfolgen, wobei die Wahl von der Verfügbarkeit der Geräte und der Werkstückgeometrie abhängt;

5.8 Für optimales Vorheizen:

- Dicke δ < 4mm: Mäßiges Vorwärmen ist ausreichend

- Dicke δ ≥ 4mm: Vorwärmen auf 600-650°C, um die Schweißbarkeit zu verbessern und thermische Gradienten zu reduzieren

5.9 Minimieren Sie das Schweißen unter Zwangsbedingungen, um Verformung und Rissbildung zu vermeiden. Kontrollieren Sie die Zwischenlagentemperatur streng, indem Sie kleine Schwingungen und geringe Wärmezufuhr verwenden, um thermische Spannungen zu vermeiden;

5.10 Führen Sie Heftnähte mit einer Mindestlänge von 10 mm aus. Verteilen Sie mindestens drei Heftnähte gleichmäßig entlang der Verbindung, um eine korrekte Ausrichtung zu gewährleisten;

5.11 Bei Werkstücken mit einer Dicke δ > 4 mm ist eine mehrlagige, mehrlagige Schweißtechnik zu verwenden, um eine ordnungsgemäße Verschmelzung zu gewährleisten und den Verzug zu minimieren;

5.12 Entfernen Sie umgehend jegliche Hochtemperaturoxidation (schwarze Flecken) aus dem Schweißbereich. Führen Sie eine gründliche Zwischenreinigung mit einer speziellen Edelstahldrahtbürste durch, um die Reinheit der Schweißnaht zu erhalten;

5.13 Führen Sie eine umfassende Qualitätsprüfung der Heftschweißungen durch, bevor Sie mit dem Vollschweißen fortfahren. Vergewissern Sie sich, dass keine Mängel wie Risse, fehlende Verschmelzung oder Porosität vorhanden sind;

5.14 Führen Sie eine strenge prozessbegleitende Qualitätskontrolle durch:

- Nach dem Heftschweißen

- Zwischen den Schweißlagen

- Nach Abschluss der Schweißarbeiten

Halten Sie sich streng an die Anforderungen der Schweißverfahrensspezifikationen (WPS), um eine gleichbleibende Schweißqualität und strukturelle Integrität zu gewährleisten.