Warum korrodieren manche Aluminiumlegierungen leichter, und was können wir dagegen tun? Dieser Artikel befasst sich mit den Ursachen und Arten von Korrosion bei Aluminiumlegierungen der Serie 6000, wobei der Schwerpunkt auf interkristalliner Korrosion liegt. Der Leser erfährt etwas über die verschiedenen Korrosionsformen, warum 6000er-Legierungen anfällig sind, und über praktische Maßnahmen zur Vermeidung dieser Probleme, die eine bessere Leistung und Langlebigkeit von Aluminiumkonstruktionen gewährleisten.

Herkömmlichen Schätzungen zufolge beläuft sich der direkte wirtschaftliche Schaden durch Korrosion in China auf etwa 3% des BIP pro Jahr, wobei der durch Korrosion verbrauchte Stahl etwa ein Drittel der jährlichen Produktion ausmacht, von dem etwa ein Zehntel nicht recycelbar ist.

Die Korrosionsbeständigkeit von Aluminium und Aluminiumlegierungen ist deutlich höher als die von Stahl, was zu wesentlich geringeren Korrosionsverlusten führt. Unabhängig vom Metallwerkstoff und seiner Korrosionsbeständigkeit kommt es jedoch während des Gebrauchs immer zu einem gewissen Grad an Korrosionsverlusten.

Der jährliche Korrosionsverlust von Aluminium wird auf etwa 0,5% der Aluminiumproduktion des jeweiligen Jahres geschätzt. Zu den Korrosionsarten, die bei Aluminium und Aluminiumlegierungen auftreten, gehört die Lochfraßkorrosion, interkristalline KorrosionSpannungskorrosion, Rissbildung und Schichtkorrosion.

Die Aluminiumlegierungen der 6000er Serie haben die höchste Leistung unter den Aluminium-Knetlegierungen. Ihre Korrosionsbeständigkeit ist zwar nicht so gut wie die von Aluminiumlegierungen der Serien 1000, 3000 und 5000, aber immer noch deutlich höher als die von Aluminiumlegierungen der Serien 2000 und 7000.

Die Legierungen der 6000er Serie neigen relativ stark zur interkristallinen Korrosion, so dass es wichtig ist, ihre Empfindlichkeit gegenüber interkristalliner Korrosion für kritische Strukturen zu bewerten.

Das Auftreten von Korrosion bei Aluminium lässt sich in zwei Arten unterteilen: umfassende Korrosion und lokale Korrosion.

Umfassende Korrosion, auch als gleichmäßige Korrosion bekannt, bezieht sich auf den Verlust, der gleichmäßig auf der Oberfläche des Materials auftritt, wenn es mit der Umgebung in Kontakt kommt. Ein Beispiel für gleichmäßige Korrosion bei Aluminium ist die Korrosion, die in einer alkalischen Lösung auftritt, wie z. B. beim Waschen mit Lauge.

Das Ergebnis der gleichmäßigen Korrosion ist, dass die Aluminiumoberfläche wird relativ gleichmäßig dünner, was zu einer Verringerung der Masse führt. Es ist jedoch zu beachten, dass es keine absolut gleichmäßige Korrosion gibt und dass die Ausdünnung der Dicke in verschiedenen Bereichen unterschiedlich sein kann.

Lokale Korrosion bezieht sich auf die Korrosion, die auf bestimmte Bereiche oder Teile der Struktur beschränkt ist. Diese Art von Korrosion kann in mehrere Kategorien unterteilt werden, darunter:

Lochfraßkorrosion tritt in isolierten Bereichen der Metalloberfläche auf und führt zu kleinen Hohlräumen oder Löchern, die wachsen und schließlich zur Perforation führen können.

Wenn der Durchmesser der Grubenöffnung kleiner ist als ihre Tiefe, spricht man von Lochfraß. Ist der Durchmesser der Grubenöffnung größer als ihre Tiefe, spricht man von Grubenerosion.

Es gibt keine klare Grenze zwischen Lochfraß und Grubenerosion.

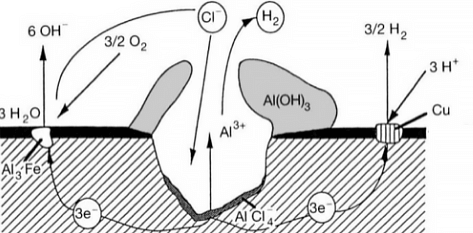

Ein typisches Beispiel für Lochfraßkorrosion bei Aluminium ist eine chloridhaltige wässrige Lösung.

Lochfraßkorrosion ist die häufigste Korrosionsart bei Aluminium und wird durch Potenzialunterschiede zwischen bestimmten Bereichen des Aluminiums und der Aluminiummatrix oder durch das Vorhandensein von Verunreinigungen mit einem anderen Potenzial als dem der Aluminiummatrix verursacht.

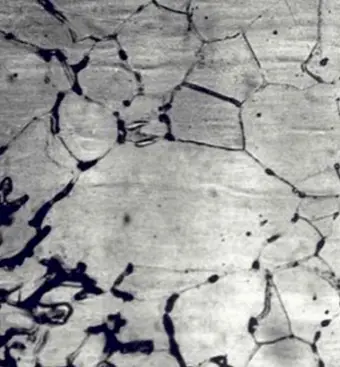

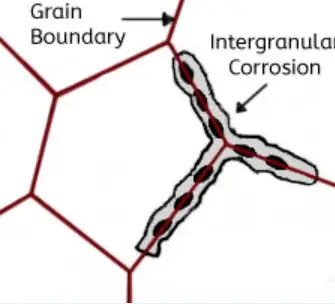

Diese Art der Korrosion greift selektiv die Korngrenzen des Metalls oder der Legierung an, ohne dass es zu einer nennenswerten Erosion der Körner oder Kristalle kommt. Sie führt zu einer starken Verringerung der mechanischen Eigenschaften des Materials, was zu strukturellen Schäden oder Ausfällen führt.

Interkristalline Korrosion tritt auf, wenn bestimmte Bedingungen zu einer erhöhten Aktivität an den Korngrenzen führen, z. B. Verunreinigungen an den Korngrenzen oder Schwankungen in der Konzentration von Legierungselemente an den Korngrenzen.

Mit anderen Worten, es muss eine dünne Schicht an der Korngrenze vorhanden sein, die im Vergleich zum restlichen Aluminium elektronegativ geladen ist, wodurch es anfälliger für Korrosion wird. Diese Art der Korrosion kann bei hochreinem Aluminium in Salzsäure und Hochtemperaturwasser auftreten. Legierungen wie AI Cu, AI Mg Si, Al Mg und Al Zn Mg sind besonders anfällig für interkristalline Korrosion.

Galvanische Korrosion ist eine häufige Form der Korrosion bei Aluminium.

Wenn zwei Metalle mit unterschiedlichen Aktivitätsgraden, wie Aluminium (die Anode) und ein weniger aktives Metall, in derselben Umgebung in Kontakt kommen oder durch einen Leiter verbunden sind, bildet sich ein galvanisches Paar und es fließt Strom, was zu galvanischer Korrosion führt. Diese Art der Korrosion wird auch als bimetallische Korrosion oder Kontaktkorrosion bezeichnet.

Aluminium hat ein sehr negatives natürliches Potenzial, und wenn es mit anderen Metallen in Kontakt kommt, ist es immer die Anode, die den Korrosionsprozess beschleunigt. Fast alle Aluminium und Aluminiumlegierungen sind anfällig für galvanische Korrosion.

Je größer der Potenzialunterschied zwischen den beiden in Kontakt stehenden Metallen ist, desto stärker ist die galvanische Korrosion. Es ist wichtig zu beachten, dass das Oberflächenverhältnis bei der galvanischen Korrosion entscheidend ist, und die ungünstigste Kombination ist eine große Kathode und eine kleine Anode.

Spaltkorrosion tritt auf, wenn zwei gleiche oder verschiedene Metalle in Kontakt kommen oder wenn ein Metall mit einem Nichtmetall in Kontakt kommt, wodurch ein Spalt entsteht. An oder in der Nähe der Lücke kommt es aufgrund des Sauerstoffmangels in diesem Bereich zu Korrosion, wodurch eine Konzentrationszelle entsteht.

Die Spaltkorrosion ist nicht von der Art der Legierung abhängig und kann selbst bei hochkorrosionsbeständigen Legierungen auftreten. Die saure Umgebung an der Oberseite des Spalts ist die treibende Kraft hinter der Korrosion und ist eine Form der Korrosion unter Ablagerungen (Kesselstein).

Ein Beispiel für Spaltkorrosion unter Zunder ist die Korrosion, die unter Mörtel auf der Oberfläche von Gebäuden aus der Legierung 6063 auftritt. Aluminiumprofile.

Fugenkorrosion kann durch Schlamm, Zunder und Verunreinigungen auf der Metalloberfläche von Flanschverbindungen, Befestigungsflächen, Überlappungsflächen, Schweißporen, Unterrostungen und Sinkschichten verursacht werden.

Spannungsrisskorrosion ist eine Korrosionsart, die auftritt, wenn Zugspannungen und ein bestimmtes Korrosionsmedium gleichzeitig vorhanden sind. Die Spannung kann extern oder Eigenspannung innerhalb des Metalls, die durch Faktoren wie Verformung während der Verarbeitung und Herstellung, starke Temperaturschwankungen während des Abschreckens oder Volumenänderungen aufgrund von Änderungen der inneren Struktur verursacht werden können.

Die Eigenspannung kann auch durch Verfahren wie Nieten, Verschrauben, Presssitz und Kaltschrumpfsitz verursacht werden.

Wenn die Zugspannung an der Metalloberfläche die Streckgrenze Rp0,2 erreicht, kommt es zu Spannungsrisskorrosion.

Die Aluminiumlegierungen der Serien 2000 und 7000 können beim Abschrecken Eigenspannungen erzeugen, die durch Vordehnung vor der Alterungsbehandlung beseitigt werden sollten, um Verformungen oder das Einbringen von Spannungen in Flugzeugteile während der Verarbeitung zu vermeiden.

Schichtkorrosion, auch bekannt als Delaminierung, Abplatzen oder kurz Denudation, ist eine spezielle Form der Korrosion, die bei Legierungen der Serien 2000, 5000, 6000 und 7000 auftritt. Sie tritt häufig bei stranggepressten Werkstoffen auf und kann, sobald sie auftritt, Schicht für Schicht wie Glimmer abblättern.

Filiformkorrosion ist eine Art der schleichenden Korrosion, die sich unter Aluminiumlackschichten oder anderen Beschichtungen entwickeln kann, aber nicht unter anodischen Oxidschichten auftritt. Diese Art von Korrosion findet sich häufig bei Aluminiumbauteilen in der Luftfahrt, im Bauwesen oder bei Aluminiumbauteilen.

Das Auftreten von Fadenkorrosion wird beeinflusst durch Faktoren wie MaterialzusammensetzungVorbehandlung vor der Beschichtung und Umweltfaktoren wie Temperatur, Luftfeuchtigkeit und Chloridgehalt.

Die 6000 Serie von Aluminium Legierungen, die durch Wärmebehandlung verfestigt werden können, sind heute die am häufigsten verwendeten Aluminium-Knetlegierungen. Es handelt sich um Al-Mg-Si- und Al-Mg-Si-Cu-Legierungen. 2018 waren 126 der 706 bei der Aluminum Association, Inc. registrierten Legierungen Legierungen der Serie 6000, was 18% entspricht.

Diese Legierungen werden aufgrund ihrer guten Verarbeitbarkeit, ihrer mäßigen Festigkeit und ihrer ausgezeichneten Korrosionsbeständigkeit häufig in der Bau-, Konstruktions- und Transportindustrie eingesetzt. Wenn jedoch das Legierungszusammensetzungsverhältnis nicht angemessen ist, die Wärmebehandlungsparameter nicht richtig gewählt werden oder die Verarbeitung und Umformung unsachgemäß erfolgt, kann in chlorhaltigen Umgebungen interkristalline Korrosion auftreten.

Die meiste interkristalline Korrosion tritt in Legierungen mit einem geringen Kupferanteil und einem hohen Si/Mg-Verhältnis auf. Im Allgemeinen beträgt der Kupfergehalt in den meisten kupferhaltigen Legierungen nicht mehr als 0,4%, wobei nur vier Legierungen, wie 6013, 6113, 6056 und 6156, einen Kupfergehalt von bis zu 1,1% aufweisen. Kupfer wird zu Al-Mg-Si-Legierungen hinzugefügt, um die mechanischen Eigenschaften der Legierung zu verbessern.

Hochauflösende Rastertransmissionselektronenmikroskopie zeigt, dass kupferreiche Seigerungsschichten und kathodische q-Phasen-Ausscheidungen häufig in Legierungen mit interkristalliner Korrosionsempfindlichkeit zu finden sind. Die q-Phase ist eine quaternäre intermetallische Phase mit der Summenformel Cu2Mg8Si5Al4das sich entlang der Korngrenze ausscheidet, was zu einer anodischen Auflösung des angrenzenden Mischkristalls führt und eine ausscheidungsfreie Zone bildet.

Es gibt zwei gängige Methoden zur Bestimmung der interkristallinen Korrosionsempfindlichkeit von Aluminiumlegierungen: Feldversuche und beschleunigte Tauchversuche. Bei der beschleunigten Prüfung wird häufig eine Kaliumchloridlösung mit Salzsäure (ISO 11846 Methode B) oder eine Kaliumchloridlösung mit Wasserstoffperoxid (ASTM G110) zur Beschleunigung des Korrosionsprozesses verwendet.

Nach der Prüfung wird der Querschnitt der Probe metallografisch untersucht oder der Verlust der mechanischen Eigenschaften gemessen. Die Ergebnisse des beschleunigten Tests nach ISO 11846 stimmen in hohem Maße mit den Ergebnissen des Feldtests in Meeresatmosphäre überein.

Bei der beschleunigten Prüfung kommt es jedoch an fast allen Korngrenzen nahe der Probenoberfläche zu starker Korrosion (gleichmäßige interkristalline Korrosion), während bei der Feldprüfung die Probenoberfläche nur in begrenzten Bereichen korrodiert (lokale Korrosion). Trotz dieses Unterschieds ist die beschleunigte Prüfung nach wie vor eine Standardmethode zur genauen Beurteilung des Vorhandenseins von Korngrenzenkorrosion in Werkstoffen.

In der Automobilindustrie wird häufig festgestellt, ob eine Aluminiumlegierung der Serie 6000 interkristalline Korrosion aufweist, und zwar nach der Norm ISO 11846 Methode B. Dabei wird eine kleine Probe (Oberfläche kleiner als 20 cm2) 24 Stunden lang in eine saure Natriumchloridlösung (pH = 1) bei Raumtemperatur getaucht und anschließend eine metallografische Untersuchung durchgeführt, um die Art der Korrosion (Lochfraß oder interkristalline Korrosion) zu bestimmen.

Es ist wichtig, das Ausmaß der Oberflächenkorrosionsschäden und die maximale Korrosionstiefe zu bestimmen. Jüngste Studien deuten darauf hin, dass einige wesentliche Änderungen der Prüfbedingungen die Reproduzierbarkeit der Ergebnisse nicht wesentlich beeinträchtigen.

Die Norm legt fest, dass das Verhältnis von Elektrolytvolumen zu Probenoberfläche nicht weniger als 5 ml/cm2 betragen darf, da es sonst die interkristalline Korrosionsrate erheblich beeinflusst. Damit die Oberfläche der Probe korrodiert, muss eine kathodische Reaktion (Wasserstoffausscheidung und Sauerstoffreduktion) stattfinden, und der pH-Wert der Prüflösung muss mit der Zeit ansteigen, was zu einer Abnahme der Elektrolytkorrosion führt.

Von den 8 Serien von Aluminium-Knetlegierungen ist die Serie 6000 eine Art von Al-Mg-Si (Cu, Zn)-Legierung und sehr anfällig für interkristalline Korrosion. Diese Serie hat eine hohe interkristalline Korrosionsempfindlichkeit.

Zur Prüfung der interkristallinen Korrosionsneigung der Legierung der Serie 6000 ist die wirksamste Methode das alkalische Ätzen gemäß der Norm ISO 11846 und die anschließende Dekontaminierung mit konzentrierter Salpetersäurelösung. Die Ergebnisse können jedoch durch das Ätzen in NaOH-Lösung mit einer Temperatur von 50-60℃ und einem Massenanteil von 5-10% für 2-5 Minuten beeinflusst werden.

Eine wirksamere Alternative zum Alkali-Ätzen ist die Verwendung einer Salpetersäure/Flusssäure-Lösung, mit der Aluminium von eisenhaltigen Protoplasten auf der Oberfläche wirksam entfernt werden kann. Aluminiumpartikel können die Korrosion von Aluminiumlegierungen in Chloridlösungen beschleunigen, da sie lokale Mikrokathoden und die Quelle der intergranularen Korrosion sind.

Die Korrosion der Legierung in Salpetersäure/Fluoridlösung ist im Vergleich zur Korrosion in Alkalilösung langsamer.

Die Legierung der 6000er Serie ist nicht nur eine weit verbreitete, hochproduktive und vielseitige verformte Aluminiumlegierung, sondern auch eine der verformten Legierungen mit hoher Empfindlichkeit gegenüber interkristalliner Korrosion. Dennoch kann interkristalline Korrosion durch die strikte Einhaltung der Prozessspezifikationen, insbesondere des Wärmebehandlungsprozesses, sowie durch eine vernünftige Konstruktion und hervorragende Fertigungsverfahren verhindert werden.

Die Anfälligkeit von Strukturen und Bauteilen aus Aluminiumlegierungen der Serie 6000 für interkristalline Korrosion ist auch eng mit ihrer Betriebsumgebung verbunden. Es ist wichtig, dass die Konstruktion von Strukturen vollständig berücksichtigt wird.