Haben Sie jemals die frustrierenden Wellen auf lasergeschnittenen Blechen bemerkt? Diese Unregelmäßigkeiten können die Präzision beeinträchtigen und die Kosten erhöhen. Dieser Artikel befasst sich mit den kritischen Faktoren, die beim Laserschneiden von Blechen zu Riffelungen führen, und gibt Einblicke in die Minimierung dieser Fehler. Sie erfahren, wie Sie diese Defekte minimieren können. Vom Verständnis des Spannungsabbaus bis hin zur Optimierung der Schneidesequenzen lernen Sie praktische Strategien kennen, um glattere, qualitativ hochwertige Schnitte bei Ihren Blechprojekten zu erzielen. Tauchen Sie ein und entdecken Sie, wie Sie Ihren Laserschneidprozess verbessern und den Materialabfall reduzieren können.

Die Blechbearbeitung bezieht sich auf die Kaltbearbeitung von Metallplatten unter 6 mm. Sie kann in zwei Kategorien unterteilt werden: die Stanzbearbeitung, die für die Massenproduktion geeignet ist, und die CNC-Blechbearbeitung, die für die Kleinserienproduktion geeignet ist. Dieser Beitrag befasst sich mit der Analyse und Verbesserung der Schneidwelligkeit beim Laserschneiden und Stanzen von Blechen in der Kleinserienfertigung.

Blechverarbeitung hat eine breite Palette von Anwendungen in Branchen wie Gehäuse und Schränke, Haushaltsgeräte, Hardware-Produkte, Instrumente und Messgeräte, Werbetafeln, Lampen und Maschinenbau. Es zeichnet sich durch hohe Bearbeitungsgeschwindigkeit, kurze Zyklen, geringe Oberflächenverformung und die Fähigkeit aus, verschiedene Materialien ohne zusätzliche Werkzeuge zu bearbeiten.

In den letzten Jahren hat unser Unternehmen die Industrie für optische Plattenbibliotheken entwickelt, um der Marktnachfrage nach kleinen Serien und vielfältigen Produkten gerecht zu werden. Das Kernstück des Gehäuses der optischen Diskettenbibliothek ist die interne Aktionskomponente, die eine entscheidende Rolle für die Leistung des gesamten Mechanismus spielt. Die Prozessgenauigkeit des Kerns Feinblech Produkte im Inneren des Schrankes erfordert ±0,1 mm.

Um die Bearbeitungsgenauigkeit zu gewährleisten, verwendet unser Unternehmen die Faserlaser-Stanzverbundmaschine von Amada zum Laserschneiden und Stanzen von Blechprodukten, die eine Bearbeitungsgenauigkeit von ±0,07 mm/1000 mm aufweist.

Während des Laserschneidens und des Stanzens treten jedoch anormale Schneidphänomene auf, wie z. B. Schnittrippel und SchneidgratDies kann zu Produktfehlern und erhöhten Verarbeitungskosten führen.

Durch eine umfassende Analyse und einen Vergleich der fehlerhaften Produkte wurde festgestellt, dass die Schnittrippeligkeit hauptsächlich bei größeren Produkten auftritt, mit einer Fehlerquote von etwa 10%. Im Gegensatz dazu weisen kleinere Produkte eine geringere Fehlerquote von weniger als 1% auf. Um Produktionsverluste und Verarbeitungskosten zu reduzieren, ist es wichtig, das Laserschneiden zu analysieren und zu untersuchen. Stanzprozess.

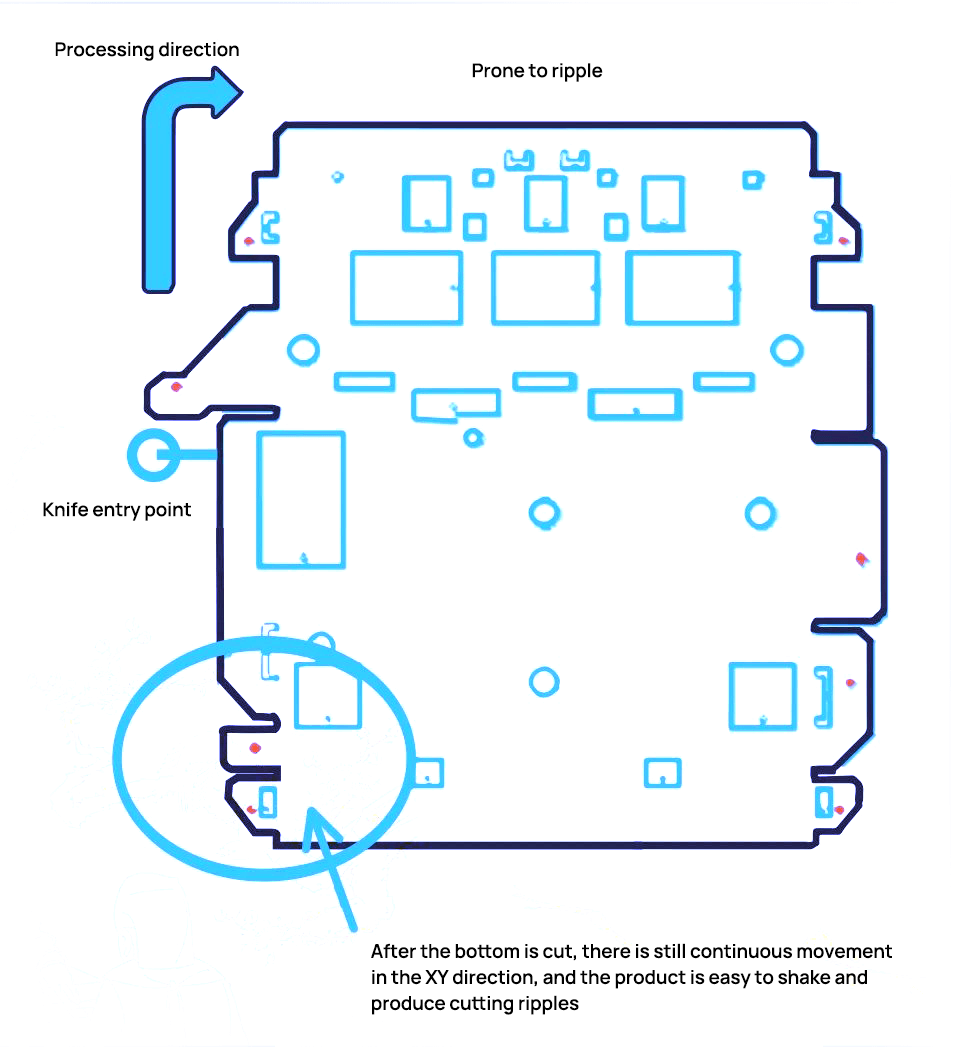

Die Verbundmaschine wird für die Herstellung von Metall-Laserschneiden und Stanzen, wobei die Maschinenklammer das Blech hält und sich in X- und Y-Richtung bewegt, wie in Abb. 1 dargestellt, die die Produktbearbeitungsausrüstung und den Bearbeitungsbereich zeigt.

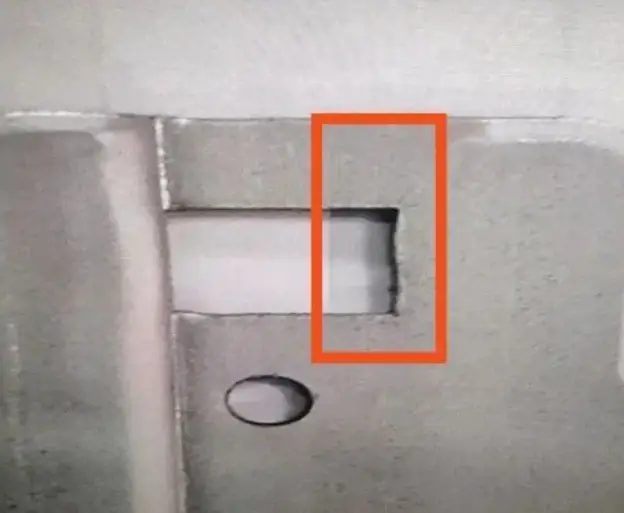

Während der kontinuierlichen Bearbeitung werden jedoch lokale Spannungen in der Platte freigesetzt, die ihre Festigkeit allmählich schwächen und dazu führen, dass die Platte während der Bewegung wackelt. Das Ergebnis ist, Laserschneiden Riffel auftreten, was zu schlecht verarbeiteten Produkten führt. Die Größe der Schneidewellen wird auch durch verschiedene Faktoren beeinflusst, wie z. B. die Verarbeitungsrichtung des Produkts, die anfängliche Verarbeitungsposition und die Reihenfolge der Entnahme des Produkts, wie in Abb. 2 und Abb. 3 dargestellt.

Darüber hinaus führt das Schneiden großformatiger Produkte zu einer stärkeren Freisetzung von Spannungen aus der Platte, was dazu führt, dass die Platte beim Schneiden der übrigen Teile noch stärker wackelt. Dies führt zu Schneidewellen und damit zu höheren Bearbeitungskosten und Materialabfall.

Um solche Vorfälle zu minimieren, ist es entscheidend, die Stabilität und Festigkeit der Platte während des Schneidevorgangs zu gewährleisten, insbesondere bei großformatigen Produkten, die längere Bearbeitungszeiten erfordern.

Abb. 1 Verarbeitungsgeräte und Verarbeitungsbereich

Abb. 2 Schneiden der Welligkeit Zustand 1

Abb. 3 Schneiden der Welligkeit Zustand 2

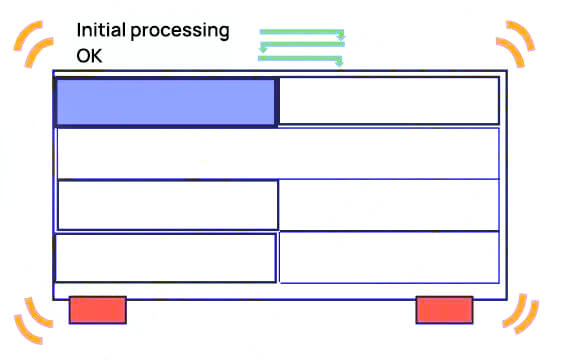

Während des Zerspanungsprozesses spielt die Ausgangsposition der Produkte eine entscheidende Rolle für die Entstehung von Schnittrippeln. In der Regel beginnt die Bearbeitung entweder an dem Ende, das weit von der Klemme entfernt ist, oder an dem Ende, das sich nahe an der Klemme befindet.

Wird das Produkt, wie in Abb. 4 gezeigt, von einer weit von der Klammer entfernten Position aus bearbeitet, kann die Platte am Klammerende zuletzt geschnitten werden. Auf diese Weise kann sichergestellt werden, dass die Spannung der Platte nicht im Voraus abgebaut wird, was wiederum die Festigkeit und Stabilität der Platte während der Bewegung gewährleistet und letztlich das Auftreten von Schneidewellen verhindert.

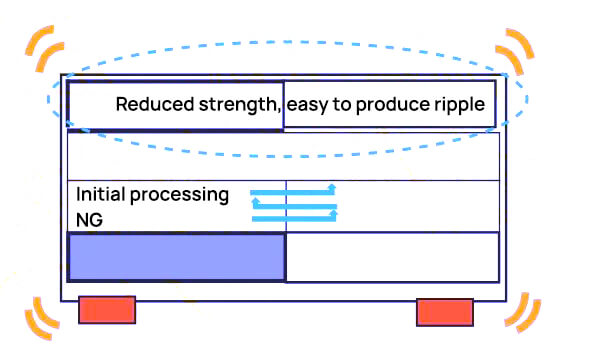

Wird das Produkt dagegen, wie in Abb. 5 gezeigt, aus einer Position nahe der Klammer bearbeitet, ist die Plattenspannung zu Beginn der Bearbeitung nicht wesentlich beeinträchtigt, so dass das Auftreten von Schnittrippeln weniger wahrscheinlich ist. Ein kontinuierliches Schneiden der Platte in der Nähe des Klammerendes führt jedoch zu einem allmählichen Abbau der Plattenspannung und damit zu einer instabilen Platte während der Bewegung.

Wenn sich die Bearbeitung allmählich von der Klammer wegbewegt, ist es wahrscheinlich, dass die Produkte am Rand aufgrund der unzureichenden Festigkeit der Platte Schnittrillen aufweisen. Daher muss bei der Programmierung unbedingt darauf geachtet werden, dass die Produkte von dem weit von der Klammer entfernten Ende aus und dann schrittweise zum Klammerende hin geschnitten werden. Auf diese Weise wird die Festigkeit der Platte gewährleistet und die Entstehung von Schnittrippeln vermieden.

Abb. 4: Gute Ausgangsposition für die Bearbeitung

Abb. 5: Startposition für die Verarbeitung ist schlecht

Während der Blechschneiden Prozesses wird der Eintrittspunkt, an dem der Schnitt begonnen wird, natürlich zum Austrittspunkt, wenn der Schnitt abgeschlossen ist.

Durch die Wahl eines geeigneten Einstiegspunktes kann die Wahrscheinlichkeit des Schneidens von Wellen verringert werden.

Zu Beginn des Schneidprozesses haben der Eintrittspunkt und die Schnittrichtung aufgrund der guten Festigkeit des Blechs keine großen Auswirkungen. Nähert sich der Schneidprozess jedoch seinem Ende, werden Eintrittspunkt und Schnittrichtung entscheidend dafür, ob sich in den verbleibenden Produkten Schneidewellen bilden werden.

Um das Entstehen von Schneidewellen zu verhindern, sollten Sie sicherstellen, dass die Produkte in der Nähe des Klemmenendes eine ausreichende Festigkeit aufweisen.

Wenn der Eintrittspunkt in der Mitte des Produkts gewählt wird und der Schnitt im oder gegen den Uhrzeigersinn erfolgt, wird der Boden des Produkts zuerst geschnitten. Dies führt zu einem Spannungsabbau in der Platte, was die Festigkeit und Stabilität des Produkts verringert. Infolgedessen kann es zu lokalen Schnittrippeln kommen, wie in Abbildung 6 dargestellt.

Wenn der Eintrittspunkt am unteren Ende gewählt wird, wird das Produkt, das sich am nächsten zum Klammerende befindet, zuletzt geschnitten, was bedeutet, dass die Spannung der Platte nicht vorzeitig abgebaut wird, was den Prozess stabiler macht und die Wahrscheinlichkeit des Auftretens von Schneidewellen verringert, wie in Abbildung 7 dargestellt.

Achten Sie bei der Programmierung des Schneidevorgangs darauf, dass der Eintrittspunkt und die Schnittrichtung so gewählt werden, dass das Produkt schließlich nahe dem Klammerende abgeschnitten wird.

Je kürzer die beim Schneiden zurückgelegte Strecke ist, desto mehr Schneidewellen können bis zu einem gewissen Grad vermieden werden. Natürlich ist bei der Wahl des Eintrittspunktes an der Unterseite des Produkts zu berücksichtigen, ob die Schnittrichtung im oder gegen den Uhrzeigersinn ist.

Abb. 6 Die Position des Schneidpunkts ist schlecht

Abb. 7: Die Position des Schneidpunkts ist gut

Die Aufgabe der Klammern besteht darin, die Platte zu fixieren und ihre Bewegung in X- und Y-Richtung entsprechend dem Bearbeitungsprogramm zu ermöglichen. Sie gewährleisten die Stabilität der Platte während des Bearbeitungsvorgangs. Daher ist es wichtig, die Klammerpositionen gleichmäßig zu verteilen, um ein instabiles Rütteln der Platten durch einseitiges Ausweichen der Klammern und die Entstehung von Schneidewellen zu vermeiden.

Abbildung 8 zeigt einen Vergleich der Klemmpositionen.

Obwohl die Positionierung der Klammern einen Einfluss auf die Schnittrippel haben kann, kann dieser Faktor während des Arbeitsprozesses vermieden werden.

Abb. 8 Klemme Spannen Position

Während des Produktionsprozesses wird der TK-Manipulator manchmal zur Unterstützung bei der Entnahme der geschnittenen Produkte eingesetzt, wodurch Personal- und Materialressourcen eingespart und eine vollautomatische Produktion der Anlagen erreicht werden kann. Bei der Verwendung des TK-Manipulators zur Entnahme von Produkten muss jedoch unbedingt auf die Kontrolle der Reihenfolge der Produktentnahme geachtet werden, um eine Schwächung der Festigkeit und Erschütterungen des Materials zu vermeiden, die zu Schneidewellen führen können.

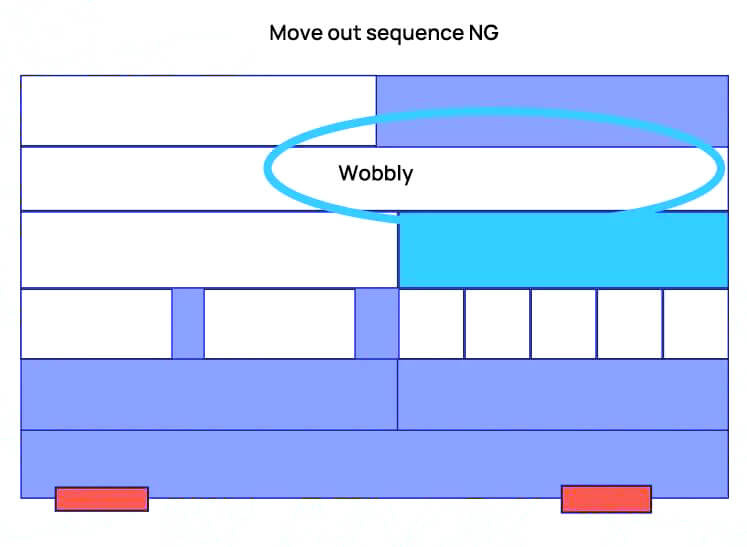

Die Entnahme von Produkten zuerst an den beiden Enden der Platte und dann in der Mitte kann zu einem Spannungsabbau an beiden Enden der Platte führen, was eine unzureichende Festigkeit der Platte zur Folge hat. Wenn das Verarbeitungsprogramm die Mitte der Platte erreicht, kann die Platte aufgrund unzureichender Festigkeit wackeln, was zu Schneidewellen in den Produkten und damit zu hohen Produktfehlerraten und Verarbeitungsverlusten führt, wie in Abb. 9 dargestellt.

Um dieses Problem zu vermeiden, ist es wichtig, die Produkte nacheinander von der der Klemme abgewandten Seite zu entnehmen. Dadurch wird sichergestellt, dass die Spannungskonzentration der Platte an der Bearbeitungsposition gut verteilt und die Bewegung stabil ist, wodurch das Auftreten von Schneidewellen verhindert wird, wie in Abb. 10 dargestellt.

Bei der Bearbeitung und Programmierung ist daher darauf zu achten, dass die Produkte nacheinander von dem von der Klemme entfernten Ende aus entnommen werden, um die Festigkeit der Platte zu erhalten und ein Wackeln während der Bewegung zu verhindern, wodurch die Entstehung von Schneidewellen vermieden wird.

Abb. 9 Reihenfolge der Entnahme des schlechten Produkts

Abb. 10 Reihenfolge der Entnahme des guten Produkts

Die oben genannten Faktoren, die die Forschung beeinflussen, basieren auf einer Analyse der Schneidewellen in diesem Stadium.

Die Entstehung von Schneidewellen wird nicht durch einen einzelnen Faktor beeinflusst, sondern durch das Zusammenwirken mehrerer Faktoren wie Größe, Gewicht, Verarbeitungsgeschwindigkeit und andere.

Um die Entstehung von Schneidewellen zu vermeiden, ist eine umfassende Berücksichtigung aller Faktoren während des Programmierprozesses notwendig, um die Möglichkeit von Schneidewellen zu minimieren.