Haben Sie sich jemals gefragt, wie Sie das beste Schneidwerkzeug für Ihre CNC-Fräsmaschine auswählen? Dieser Artikel befasst sich mit den wesentlichen Eigenschaften und Arten von Schneidwerkstoffen und erklärt, wie sich die jeweilige Wahl auf die Produktivität, die Langlebigkeit des Werkzeugs und die Bearbeitungsqualität auswirkt. Am Ende werden Sie die Schlüsselfaktoren verstehen, die ein Schneidwerkzeugmaterial für Ihre spezifischen Anforderungen geeignet machen und sowohl Effizienz als auch Präzision bei Ihren Metallbearbeitungsprojekten gewährleisten.

Bei der Metallzerspanung ist der schneidende Teil des Werkzeugs direkt für die Zerspanungsarbeit verantwortlich. Daher wird der Werkstoff des schneidenden Teils des Werkzeugs gewöhnlich als Werkzeugwerkstoff bezeichnet.

Die sinnvolle Wahl des Werkzeugmaterials ist ein wichtiger Bestandteil des Zerspanungsprozesses, da sie die Höhe der Zerspanungsproduktivität, den Werkzeugverbrauch und die Bearbeitungskosten sowie die Größe der Bearbeitungsgenauigkeit und die Oberflächenqualität weitgehend bestimmt.

Die Entwicklung von Schneidewerkzeug Die Entwicklung von Werkstoffen wird auch durch die Entwicklung von Werkstückstoffen gefördert und beeinflusst.

Heute möchte ich Ihnen die Grundlagen der Schneidewerkstoffe und die Methoden für ihre Auswahl erläutern.

Während des Zerspanungsprozesses sind Zerspanungswerkzeuge extremen Bedingungen ausgesetzt, darunter hoher Schnittdruck, starke Reibung und erhebliche Stoßkräfte. Diese Faktoren führen zu erhöhten Schnitttemperaturen an der Schnittstelle zwischen Werkzeug und Werkstück.

Für den Einsatz in einer solch rauen Umgebung, die durch hohe Temperaturen, hohen Druck und starke Reibung gekennzeichnet ist, müssen die Schneidwerkzeuge sorgfältig ausgewählt werden. Die Verwendung ungeeigneter Werkstoffe kann zu schnellem Verschleiß, vorzeitigem Ausfall oder katastrophalem Bruch des Werkzeugs führen.

Daher müssen Zerspanungswerkstoffe eine Reihe spezifischer Eigenschaften aufweisen, um optimale Leistung und Langlebigkeit zu gewährleisten:

Die Härte ist eine grundlegende Eigenschaft, die Werkzeugmaterialien aufweisen sollten.

Um Späne aus einem Werkstück zu schneiden, muss die Härte des Werkzeugs größer sein als die des Werkstückmaterials.

Die Schneide von Werkzeugen, die zum Schneiden von Metallwerkstoffen verwendet werden, hat im Allgemeinen eine Härte von über 60 HRC.

Bei Kohlenstoff-Werkzeugstahl sollte die Härte bei Raumtemperatur über 62HRC liegen.

Die Härte von Schnellarbeitsstahl beträgt 63-70HRC, während die Härte von Hartmetallwerkzeugen 89-93HRC beträgt.

Die Verschleißfestigkeit bezieht sich auf die Fähigkeit des Werkzeugmaterials, dem Verschleiß zu widerstehen.

Im Allgemeinen gilt: Je höher die Härte des Werkzeugmaterials, desto besser ist die Verschleißfestigkeit.

Die Verschleißfestigkeit hängt von der Härte der harten Punkte (wie Karbide, Nitride usw.) im metallografischen Gefüge des Werkzeugmaterials, der Anzahl dieser Punkte, ihrer Korngröße und ihrer gleichmäßigen Verteilung sowie von der chemischen Zusammensetzung, der Festigkeit, dem Gefüge und der Temperatur der Reibungszone des Werkzeugmaterials ab.

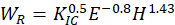

Wenn die Qualität des Materials berücksichtigt wird und die Temperatur in der Reibungszone und der chemische Verschleiß nicht berücksichtigt werden, kann die folgende Methode verwendet werden, um die Verschleißfestigkeit WR des Materials auszudrücken:

Wo:

Damit das Werkzeug unter erheblichem Druck arbeiten kann und die während des Zerspanungsprozesses üblicherweise auftretenden Stöße und Vibrationen ohne Absplitterungen oder Brüche überstehen kann, muss das Werkzeugmaterial eine ausreichende Festigkeit und Zähigkeit aufweisen.

Im Allgemeinen gilt: Je höher die Zähigkeit des Werkzeugmaterials, desto mehr Schnittkraft kann es aushalten.

Die Hitzebeständigkeit ist der wichtigste Indikator zur Messung der Zerspanungsleistung von Werkzeugmaterialien.

Sie wird in der Regel an der Fähigkeit des Werkzeugs gemessen, bei hohen Temperaturen eine hohe Härte, Verschleißfestigkeit, Festigkeit und Zähigkeit aufrechtzuerhalten, was auch als thermische Härte bezeichnet wird.

Je höher die Hochtemperaturhärte des Werkzeugmaterials ist, desto besser ist seine Hitzebeständigkeit. Das Werkzeug hat eine höhere Hochtemperaturbeständigkeit gegen plastische Verformung und Verschleißfestigkeit sowie eine höhere zulässige Schnittgeschwindigkeit.

Neben der Hochtemperaturhärte sollte das Werkzeugmaterial auch in der Lage sein, der Oxidation bei hohen Temperaturen zu widerstehen und gute Anti-Bonding- und Anti-Diffusions-Eigenschaften aufweisen.

Diese Eigenschaft wird als chemische Stabilität bezeichnet.

Je besser die Wärmeleitfähigkeit des Werkzeugmaterials ist, desto leichter wird die Schneidewärme aus dem Schneidenbereich abgeleitet. Dadurch sinkt die Temperatur des schneidenden Teils des Werkzeugmaterials, wodurch der Werkzeugverschleiß verringert wird.

Schneidewerkzeuge sind bei intermittierendem Einsatz oder beim Einsatz von Schneidflüssigkeit oft erheblichen Temperaturschocks ausgesetzt. Infolgedessen können Risse im Inneren der Werkzeuge entstehen und Brüche verursachen.

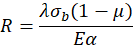

Die Fähigkeit des Werkzeugmaterials, Temperaturschocks zu widerstehen, kann durch den Temperaturschockkoeffizienten R ausgedrückt werden:

Wo:

Je größer die Wärmeleitfähigkeit des Werkzeugmaterials ist, desto leichter wird die Wärme abgeführt. Dadurch wird der Temperaturgradient an der Werkzeugoberfläche verringert.

Ein kleiner Wärmeausdehnungskoeffizient kann die thermische Verformung verringern.

Ein kleiner Elastizitätsmodul kann die Amplitude der durch die thermische Ausdehnung verursachten Wechselspannung verringern.

Werkzeugwerkstoffe mit guter Temperaturwechselbeständigkeit können beim Zerspanungsprozess Schneidflüssigkeit verwenden.

Das Schneidewerkzeug sollte nicht nur eine gute Schneidleistung haben, sondern auch einfach herzustellen sein.

Diese Anforderung macht es erforderlich, dass die Werkzeugwerkstoffe bessere Verarbeitungseigenschaften aufweisen, wie z. B. Schmiedeleistung, Wärmebehandlungsleistung, Schweißleistung, Schleifleistung und plastische Verformung bei hohen Temperaturen.

Die Wirtschaftlichkeit ist einer der wichtigsten Indikatoren für Werkzeugmaterialien.

Bei der Entwicklung von Werkzeugmaterialien sollte die Ressourcensituation des Landes berücksichtigt werden, die von großer wirtschaftlicher und strategischer Bedeutung ist.

Obwohl einige Werkzeuge pro Stück teuer sind, bedeutet ihre lange Lebensdauer, dass die auf jedes Teil entfallenden Kosten nicht unbedingt hoch sind. Daher sollte bei der Auswahl eines Werkzeugs der wirtschaftliche Effekt berücksichtigt werden.

Darüber hinaus erfordern fortschrittliche Bearbeitungssysteme (z. B. Automatisierungssysteme für die Zerspanung und flexible Fertigungssysteme), dass die Zerspanungsleistung des Werkzeugs stabil, zuverlässig und vorhersehbar ist und eine hohe Zuverlässigkeit aufweist.

In Tabelle 1 sind die physikalischen und mechanischen Eigenschaften der verschiedenen Werkzeugmaterialien aufgeführt. Die physikalischen und mechanischen Eigenschaften der Werkstoffe sind unterschiedlich, und auch ihre Verwendungszwecke sind unterschiedlich.

Tabelle 1 Physikalische und mechanische Eigenschaften der verschiedenen Werkzeugmaterialien

| Art des Materials Leistung | Schnellarbeitsstahl | Sinterkarbid | Hartmetallsubstrat auf TC(N)-Basis | Keramik | PcBN | PCD | |||

|---|---|---|---|---|---|---|---|---|---|

| K-System (WC-Co) | P-System (WC-TIC-TaC-Co) | Al2O3 | Al2O3- TiC | Si3N4 | |||||

| Dichte (g/cm3) | 8.7-8.8 | 14-15 | 10-13 | 5.4-7 | 3.90-3.98 | 4.2-4.3 | 3.2-3.6 | 3.48 | 3.52 |

| HRA | 84-85 | 91-93 | 90-92 | 91-93 | 92.5-93.5 | 93.5-94.5 | 1350-1600HV | 4500HV | >9000HV |

| Biegefestigkeit /MPa | 2000-4000 | 1500-2000 | 1300-1800 | 1400-1800 | 400-750 | 700-900 | 600-900 | 500-800 | 600-1100 |

| Druckfestigkeit /MPa | 2800-3800 | 3500-6000 | 3000-4000 | 3500-5500 | 3000-4000 | 2500-5000 | 7000-8000 | ||

| Bruchzähigkeit KIC /(MPa-m1/2) | 18-30 | 10-15 | 9-14 | 7.4-7.7 | 3.0-3.5 | 3.5-4.0 | 5-7 | 6.5-8.5 | 6.89 |

| Elastizitätsmodul /MPa | 210 | 610-640 | 480-560 | 390-440 | 400-420 | 360-390 | 280-320 | 710 | 1020 |

| Wärmeleitfähigkeit (W/(m-K)) | 20-30 | 80-110 | 25-42 | 21-71 | 29 | 17 | 20-35 | 130 | 210 |

| Wärmeausdehnungskoeffizient /(×10-6/K) | 5-10 | 4.5-5.5 | 5.5-6.5 | 6.5-7.5 | 7 | 8 | 3.0-3.3 | 4.7 | 3.1 |

| Hitzebeständigkeit /℃ | 600-700 | 800-900 | 900-1000 | 1000-1100 | 1200 | 1200 | 1300 | 1000-1300 | 700-800 |

| Material Typ | Relative Dichte | Härte HRC (HV) | Biegefestigkeit/GPa | Schlagzähigkeit / (MJ / m)2) | Wärmeleitfähigkeit / (W/m-K) | Hitzebeständigkeit / °C | Ungefähres Verhältnis der Schnittgeschwindigkeit | |

| Werkzeugstahl | Kohlenstoff-Werkzeugstahl | 7.6~7.8 | 60 ~ 65(81.2~84) | 2.16 | ≈41. 87 | 200~250 | 0. 32 ~ 0. 4 | |

| Legierter Werkzeugstahl | 7.7~7.9 | 60 ~ 65(81. 2~84) | 2.35 | ≈41. 87 | 300~ 400 | 0. 48 ~ 0. 6 | ||

| Hochgeschwindigkeits-Werkzeugstahl | 8.0~8.8 | 63 ~ 70(83 ~ 86. 6) | 1. 96 ~4. 41 | 0. 098 ~0. 588 | 16. 75 ~ 25. 1 | 600~ 700 | 1 ~ 1. 2 | |

| Sinterkarbid | Wolfram-Kobalt-Klasse | 14. 3 ~ 15. 3 | (89~91.5) | 1. 08 ~ 2. 16 | 0. 019 ~ 0. 059 | 75. 4~87. 9 | 800 | 3. 2 ~ 4. 8 |

| Wolfram Titan Kobalt Klasse | 9. 35 ~ 13. 2 | (89 ~92.5) | 0. 882 ~ 1. 37 | 0. 0029 ~ 0. 0068 | 20. 9 ~ 62. 8 | 900 | 4 ~ 4.8 | |

| Klasse, die Tantalkarbid, Niobium enthält | (~92) | ~ 1. 47 | 1000 ~ 1100 | 6~10 | ||||

| Titankarbid Basisklasse | 5. 56 ~ 6. 3 | (92 ~ 93. 3) | 0. 78 ~ 1. 08 | 1100 | 6~10 | |||

| Keramik | Tonerde-Keramik | 3.6~4. 7 | (91~95) | 0. 44 ~ 0. 686 | 0. 0049 ~0. 0117 | 4. 19 ~ 20. 93 | 1200 | 8~12 |

| Gemischte Aluminiumoxid-Karbid-Keramik | 0. 71 ~ 0. 88 | 1100 | 6~10 | |||||

| Superhartes Material | Kubisches Bornitrid | 3. 44~3. 49 | (8000 ~9000) | ≈0. 294 | 75.55 | 1300~1500 | ||

| Synthetischer Diamant | 3. 47 ~3. 56 | -10000 | 0. 21 ~ 0. 48 | 146. 54 | 700~ 800 | ≈25 | ||

Die üblicherweise verwendeten Werkzeugmaterialien lassen sich in vier Kategorien einteilen:

Kohlenstoff-Werkzeugstahl und legierter Werkzeugstahl eignen sich aufgrund ihrer geringen Hitzebeständigkeit nur für einige Handwerkzeuge und Werkzeuge mit niedrigen Schnittgeschwindigkeiten.

Keramik, Diamant und kubisches Bornitrid werden nur in begrenzten Bereichen eingesetzt.

Die derzeit am häufigsten verwendeten Werkzeugmaterialien sind Schnellarbeitsstahl und Hartmetall.

Schnellarbeitsstahl (HSS) ist ein hochlegierter Werkzeugstahl, der mehr Legierungselemente wie Wolfram (W), Molybdän (Mo), Chrom (Cr) und Vanadium (V) enthält.

Sie wurde 1898 von dem amerikanischen Maschinenbauingenieur Taylor und dem Metallurgieingenieur White erfunden.

Die damalige Zusammensetzung war C 0,67%, W 18,91%, Cr 5,47%, V 0,29%, Mn 0,11%, und der Rest war Eisen.

Es kann einer Schnitttemperatur von 550-600℃ standhalten, und eine Schnittgeschwindigkeit von 25-30m/min kann zum Schneiden von allgemeinem Stahl verwendet werden. Dies erhöht seine Verarbeitungseffizienz um mehr als 215 Mal im Vergleich zu legiertem Werkzeugstahl.

Schnellarbeitsstahl ist ein Werkzeugmaterial mit besserer umfassender Leistung und dem breitesten Anwendungsbereich, und er hat eine gute thermische Stabilität. Es kann noch bei hohen Temperaturen von 500-600℃ geschnitten werden.

Im Vergleich zu Kohlenstoff-Werkzeugstahl und legiertem Werkzeugstahl erhöht sich die Schnittgeschwindigkeit um das 1-3-fache und die Standzeit der Werkzeuge um das 10-40-fache oder sogar noch mehr. Infolgedessen kann eine breite Palette von Werkstoffen bearbeitet werden, von Nichteisenmetallen bis hin zu Hochtemperaturlegierungen.

Schnellarbeitsstahl hat eine hohe Festigkeit und Zähigkeit und weist eine gewisse Härte und Verschleißfestigkeit auf. Seine Biegefestigkeit ist 2-3 mal so hoch wie die von allgemeinem Hartmetall, 5-6 mal so hoch wie die von Keramik, und er hat eine Härte von 63-70HRC.

Daher ist es für verschiedene Schneidwerkzeuge geeignet und kann auch für die Bearbeitung auf Maschinen mit geringer Steifigkeit eingesetzt werden.

Außerdem ist der Herstellungsprozess von Werkzeugen aus Schnellarbeitsstahl relativ einfach. Sie sind leicht zu schärfen, und die Schneide kann geschmiedet werden. Dies ist entscheidend für die Herstellung von Werkzeugen mit komplizierte Formen. Daher nimmt Schnellarbeitsstahl bei der Herstellung von komplexen Werkzeugen wie Bohrern, Gewindebohrern, Umformwerkzeugen, Räumnadeln und Zahnradwerkzeugen eine wichtige Stellung ein.

Die Leistung von Schnellarbeitsstahl ist stabiler als die von Hartmetall und Keramik, so dass er zuverlässiger für den Einsatz in automatischen Werkzeugmaschinen ist.

Aufgrund der oben genannten Faktoren macht Schnellarbeitsstahl immer noch einen großen Teil der derzeitigen Werkzeugmaterialien aus, obwohl ständig neue Werkzeugmaterialien auf den Markt kommen.

Aufgrund der weltweiten Verknappung der Ressourcen für die Hauptelemente wie W und Co in HSS-Werkzeugen sind diese jedoch zunehmend erschöpft, und ihr Gehalt reicht nur noch für 40 bis 60 Jahre.

Der Anteil der HSS-Werkzeuge an den Werkzeugwerkstoffen nimmt allmählich ab, und zwar mit einer Rate von 1% bis 2% pro Jahr.

Es wird erwartet, dass der Anteil des Schnellstahls in Zukunft weiter zurückgehen wird.

Die Entwicklungsrichtung von HSS-Schneidwerkzeugen umfasst die folgenden Aspekte:

Je nach Verwendungszweck kann Schnellarbeitsstahl unterteilt werden in:

Je nach den verschiedenen Verfahrensmethoden, Hochgeschwindigkeitsstahl können unterteilt werden in:

Die mechanischen Eigenschaften einiger häufig verwendeter Schnellarbeitsstähle sind in Tabelle 2 aufgeführt.

Tabelle 2 Physikalische und mechanische Eigenschaften üblicher Schnellarbeitsstahlsorten

| Typen | Klassen | Härte (HRC) | Biegefestigkeit σM/GPa | Schlagzähigkeit αK/(MJ-m-2) | |||||

|---|---|---|---|---|---|---|---|---|---|

| Klasse YB12-77 | Amerikanischer AISI-Code | Ähnlicher Code für chinesische Fabriken | Raumtemperatur | 500 oC | 600 oC | ||||

| Allgemeines HHS | W18Cr4V (T1) | 63-66 | 56 | 48.5 | 2.94-3.33 | 0.176~0.314 | |||

| W6Mo5C4V2 (M2) | 63-66 | 55-56 | 47-48 | 3.43-3.92 | 0.294~0.392 | ||||

| W9Mo3Cr4V | 65-66.5 | __ | __ | 4-4.5 | 0.343-0.392 | ||||

| Hochleistungsstahl | hohes Vanadium | W12C4V4Mo (EV4) | 65~67 | __ | 51.7 | ≈3.136 | =0.245 | ||

| W6Mo5Cr4V3 (M3) | 65~67 | __ | 51.7 | ≈3.136 | ≈0.245 | ||||

| kobalthaltig | W6Mo5Cr4V2Co5 (M36) | 66-68 | __ | 54 | ≈2.92 | ≈0.294 | |||

| W2Mo9Cr4VCo8 (M42) | 67~70 | 60 | 55 | 2.665~3.72 | 0.225-0.294 | ||||

| Tonerdehaltig | W6Mo5Cr4V2Al (M2A1)(501) | 67~69 | 60 | 55 | 2.84-3.82 | 0.225-0.294 | |||

| W10Mo4Cr4V3Al (5F6) | 67-69 | 60 | 54 | 3.04-~3.43 | 0.196~0.274 | ||||

| W6Mo5Cr4V5SiNbAl (B201) | 66~68 | 57.7 | 50.9 | 3.53~3.82 | 0.255-0.265 | ||||

1. Allgemeiner Schnellarbeitsstahl

Der allgemeine HSS ist mit einem Anteil von 75% am gesamten HSS am weitesten verbreitet.

Die Kohlenstoffgehalt von allgemeinem Schnellarbeitsstahl beträgt 0,7% bis 0,9%.

Je nach dem unterschiedlichen Wolframgehalt im Stahl kann er in folgende Kategorien unterteilt werden:

Die Schnittgeschwindigkeit von Werkzeugen aus allgemeinem Schnellarbeitsstahl ist in der Regel nicht sehr hoch. Sie beträgt normalerweise nicht mehr als 40-60 m/min beim Schneiden gewöhnlicher Stahlwerkstoffe.

(1) Wolfram-Stahl

Die typische Stahlsorte für Wolframstahl ist W18-Stahl.

Der Vorteil von W18-Stahl ist seine geringe Neigung zur Überhitzung beim Abschrecken. Da der Vanadiumgehalt gering ist, ist die Schleifbarkeit gut. Aufgrund des höheren Karbidgehalts ist die plastische Verformungsbeständigkeit größer.

Der Nachteil dieses Stahls ist, dass die Karbidverteilung oft ungleichmäßig ist und seine Festigkeit und Zähigkeit nicht ausreicht. Die Thermoplastizität ist schlecht, so dass er für die Herstellung von Werkzeugen mit großem Querschnitt nicht geeignet ist.

Aufgrund der oben genannten Mängel und anderer Gründe wird W18-Stahl im Inland immer seltener und im Ausland nur noch selten verwendet.

(2) Wolfram-Molybdän-Stahl

Wolfram-Molybdän-Stahl wird hergestellt, indem ein Teil des Wolframs durch Molybdän ersetzt wird.

Wenn der Molybdängehalt in Wolfram-Molybdän-Stählen nicht mehr als 5% und der Wolframgehalt nicht weniger als 6% beträgt und [wW + (1,4~1,5)wMo] = 12%~13% entspricht, dann kann Molybdän die Festigkeit und Zähigkeit des Stahls verbessern, ohne seine thermische Stabilität zu beeinträchtigen.

Der typische Stahl für Wolfram-Molybdän-Stahl ist W6Mo5Cr4V2 (bezeichnet als M2).

Der Vorteil dieses Stahls ist, dass er die Ungleichmäßigkeit der Anzahl und Verteilung der Karbide reduziert.

Im Vergleich zu W18-Stahl ist die Biegefestigkeit von M2 um 10%-15% und die Zähigkeit um mehr als 40% erhöht.

Darüber hinaus haben Werkzeuge mit großem Querschnitt die gleiche Festigkeit und Zähigkeit und können in größeren Abmessungen mit höheren Schlagkräften hergestellt werden.

Die Thermoplastizität des Wolfram-Molybdän-Stahls ist besonders gut, und auch die Schleifbarkeit ist hervorragend, so dass er in vielen Ländern als universeller Schnellarbeitsstahl eingesetzt wird.

Wolfram-Molybdän-Stähle haben eine etwas geringere thermische Stabilität als W18-Stähle. Beim Schneiden mit höheren Geschwindigkeiten ist ihre Schnittleistung etwas schlechter als die des W18-Stahls, aber beim Schneiden mit niedrigen Geschwindigkeiten gibt es keinen signifikanten Unterschied zwischen den beiden.

Der Nachteil von Wolfram-Molybdän-Stahl ist die Tendenz der Wärmebehandlung Entkohlung, leichtere Oxidation, engerer Abschrecktemperaturbereich und etwas schlechtere Hochtemperaturschneidleistung im Vergleich zu W18.

Ein weiterer in China hergestellter Wolfram-Molybdän-Serienstahl ist W9Mo3Cr4V1 (abgekürzt W9).

Seine Biegefestigkeit, Kerbschlagzähigkeit und thermische Stabilität sind höher als bei M2. Seine Thermoplastizität, Werkzeugbeständigkeit, Schleifbarkeit und Entkohlungsneigung bei der Wärmebehandlung sind ebenfalls höher als bei M2.

2. Hochleistungs-Schnellstahl

Hochleistungsschnellstahl ist ein neues Stahlsorte wird durch Hinzufügen von Kohlenstoff und Vanadium und Legierung mit Kobalt, Aluminium und anderen Elementen zu gewöhnlichem Schnellarbeitsstahl hergestellt. Zu den Typen gehören kohlenstoffreicher Schnellarbeitsstahl, Hoch-Vanadium-Schnellarbeitsstahl, Kobalt-Schnellarbeitsstahl, superharter Schnellarbeitsstahl, usw.

Hochleistungsschnellstahl wird aufgrund seiner ausgezeichneten Hitzebeständigkeit auch als Hochgeschwindigkeitsstahl mit hoher thermischer Stabilität bezeichnet. Bei einer hohen Temperatur von 630-650℃ kann er eine hohe Härte von 60HRC beibehalten, so dass er sich für die Verarbeitung von schwer zu bearbeitenden Materialien wie austenitischem Edelstahl und Hochtemperaturlegierungen eignet, Titan Legierungen und ultrahochfesten Stählen. Seine Werkzeugbeständigkeit ist 1,5 bis 3 Mal so hoch wie die von gewöhnlichem Schnellarbeitsstahl.

Der Nachteil dieser Stahlsorte ist, dass ihre Festigkeit und Zähigkeit geringer sind als die von gewöhnlichem Schnellarbeitsstahl, und Hoch-Vanadium-Schnellarbeitsstahl lässt sich beim Schleifen schlecht bearbeiten. Die verschiedenen Stahlsorten dieser Art können nur dann gute Zerspanungsleistungen erzielen, wenn sie unter den vorgeschriebenen Schnittbedingungen eingesetzt werden. Die Eigenschaften der verschiedenen Hochleistungs-Schnellarbeitsstähle schränken ihre Verwendung nur innerhalb eines bestimmten Bereichs ein.

Typische Stahlsorten sind der kohlenstoffreiche Schnellarbeitsstahl 9W6Mo5Cr4V2, der hochvanadinierte Schnellarbeitsstahl W6Mo5Cr4V3, der Kobaltschnellarbeitsstahl W6Mo5Cr4V2Co5 und die superharten Schnellarbeitsstähle W2Mo9Cr4VCo8, W6Mo5Cr4V2Al usw.

In den letzten Jahren haben sich die Schnellarbeitsstahlsorten rasant entwickelt, insbesondere die Hochleistungs-Schnellarbeitsstähle, die zur Verbesserung der Schnittleistung entwickelt wurden.

Der Anteil der im Ausland verwendeten Hochleistungsschnellstähle hat sich von 20% auf 30% erhöht.

Der herkömmliche Schnellarbeitsstahl W18Cr4V wurde im Wesentlichen abgeschafft und durch kobalthaltigen Schnellarbeitsstahl und Hochvanadiumstahl ersetzt.

Die Verwendung von Hochleistungsschnellstahl in China macht nur 3% bis 5% der gesamten Verwendung von Schnellarbeitsstahl aus.

(1) W2Mo9Cr4VCo8 (kurz: M42)

Dies ist einer der am häufigsten verwendeten kobalthaltigen superharten Schnellarbeitsstähle mit guten umfassenden Eigenschaften und einer Härte von 67~70HRC.

Die Hochtemperaturhärte bei 600℃ beträgt 55HRC und ermöglicht höhere Schnittgeschwindigkeiten.

Dieser Stahl weist eine gewisse Zähigkeit und einen geringen Vanadiumgehalt auf, was zu einer guten Schleifverarbeitbarkeit führt.

Das Vorhandensein von Kobalt erhöht die Anlaßhärte und die Wärmeleitfähigkeit des Stahls und verringert den Reibungskoeffizienten.

Werkzeuge aus diesem Stahl haben bei der Bearbeitung von hitzebeständigen Legierungen und rostfreiem Stahl eine deutlich bessere Standzeit als solche aus W18- und M2-Stahl. Je größer die Härte des bearbeiteten Materials ist, desto deutlicher ist der Effekt.

Dieser Stahl ist wegen seines höheren Kobaltgehalts teurer.

(2) W6Mo5Cr4V2Al (abgekürzt als 501)

Es handelt sich um einen aluminiumhaltigen, superharten Schnellarbeitsstahl, der von China auf der Grundlage der nationalen Bedingungen entwickelt wurde.

Aluminium kann die Löslichkeit von Wolfram, Molybdän und anderen Elementen in Stahl erhöhen und das Kornwachstum verhindern.

Daher hat Aluminium-Schnellstahl eine höhere Hochtemperaturhärte, Thermoplastizität und Zähigkeit.

Aluminium kann unter dem Einfluss der Zerspanungstemperatur eine Aluminiumoxidschicht auf der Oberfläche des Werkzeugs bilden, die die Reibung verringert und sich mit den Spänen verbindet.

Aluminium-Schnellstahl hat eine hervorragende Schneidleistung.

Die Anforderungen an das Wärmebehandlungsverfahren für diese Art von Stahl sind strenger.

3. Pulvermetallurgischer Schnellarbeitsstahl

Pulvermetallurgisch hergestellter Schnellarbeitsstahl ist geschmolzener Schnellarbeitsstahl, der unter hohem Druck mit Argon oder reinem Stickstoff zerstäubt wird, um direkt feines Schnellarbeitsstahlpulver zu erhalten.

Das Pulver wird dann unter hoher Temperatur und hohem Druck zu einem dichten Stahlknüppel verarbeitet, der schließlich zu Schnellarbeitsstahl oder Werkzeug geschmiedet und gewalzt wird.

Pulvermetallurgisch hergestellter Schnellstahl wurde erstmals in den 1960er Jahren in Schweden erfolgreich entwickelt, und in den 1970er Jahren wurde erstmals einheimischer pulvermetallurgisch hergestellter Schnellstahl getestet.

Pulvermetallurgisch hergestellter Schnellarbeitsstahl hat folgende Vorteile:

Es gibt keine Karbidausscheidungen, was die Festigkeit, Zähigkeit und Härte des Stahlsund der Härtewert erreicht 69-70HRC.

Sie gewährleistet Materialisotropie und reduziert Eigenspannung und Verformung während der Wärmebehandlung.

Die Schleifbarkeit ist gut, und die Schleifeffizienz ist 2-3 mal höher als die des Schmelzens von Schnellstahl.

Gute Abriebfestigkeit, die durch 20-30% erhöht werden kann.

Diese Stahlsorte eignet sich für die Herstellung von Werkzeugen zur Zerspanung von schwer zu bearbeitenden Werkstoffen, großformatigen Werkzeugen (wie Wälzfräser und Zahnradfräser), Präzisionswerkzeugen und komplexen Werkzeugen mit hohem Schleifaufwand.

Mit dem Fortschritt der industriellen Produktion, der Hochgeschwindigkeits Stahlschneiden Werkzeuge genügen nicht mehr den Anforderungen an eine effiziente Bearbeitung, an eine hochwertige Bearbeitung und an verschiedene schwer zu bearbeitende Materialien.

Daher wurde Wolfram-Kobalt-Titan-Hartmetall zwischen den 1920er und 1930er Jahren erfunden. Seine Raumtemperaturhärte beträgt 89-93 HRA, es kann Schnitttemperaturen von über 800-900 °C standhalten, die Schnittgeschwindigkeit kann 100 m/min erreichen, und die Schnittleistung ist 5-10 mal höher als die von Schnellarbeitsstahl. Die Produktion von Hartmetall ist weltweit extrem schnell gewachsen, und es ist zu einem der wichtigsten Werkzeugmaterialien geworden.

Hartmetallschneidwerkzeuge sind die wichtigsten Produkte von CNC-Bearbeitungswerkzeuge. In einigen Ländern werden mehr als 90% der Drehwerkzeuge und mehr als 55% der Fräser aus Hartmetall hergestellt, und diese Tendenz ist steigend.

1. Leistungsmerkmale von Sinterkarbid

Sinterkarbid wird aus hochschmelzenden Metallkarbiden (wie TiC, WC, TaC, NbC usw.) und Metallbindern (wie Co, Ni usw.) durch Pulvermetallurgie hergestellt.

Die Leistungsmerkmale von Werkzeugen aus Hartmetall sind wie folgt:

(1) Hohe Härte

Sinterkarbid hat einen hohen Karbidgehalt, einen hohen Schmelzpunkt und daher eine hohe Härte bei Raumtemperatur.

Das üblicherweise verwendete Sinterkarbid hat eine Härte von 89-93 HRA, die viel höher ist als die von Schnellarbeitsstahl. Bei 540℃ kann die Härte noch 82-87 HRA erreichen, was der Härte von Schnellarbeitsstahl bei Raumtemperatur (83-86 HRA) entspricht.

Die Härte von Hartmetall hängt von der Art und Menge des Hartmetalls, der Dicke der Pulverteilchen und dem Gehalt des Bindemittels ab. Je höher die Härte und der Schmelzpunkt des Hartmetalls sind, desto besser ist die thermische Härte des Sinterkarbids.

Je höher der Bindemittelgehalt ist, desto geringer ist die Härte. Je feiner das Hartmetallpulver und je konstanter der Bindemittelgehalt ist, desto höher ist die Härte.

(2) Biegefestigkeit und Zähigkeit

Das üblicherweise verwendete Sinterkarbid hat eine Biegefestigkeit von 0,9-1,5 GPa, die weit unter der von Schnellarbeitsstahl liegt. Seine Biegefestigkeit beträgt nur 1/3-1/2 von Schnellarbeitsstahl, und seine Schlagzähigkeit ist ebenfalls schlecht, nur 1/30-1/8 von Schnellarbeitsstahl.

Daher sind Werkzeuge aus Hartmetall nicht so gut in der Lage, großen Schnittvibrationen und Stoßbelastungen standzuhalten wie Schnellarbeitsstahl. Bei höherem Bindemittelgehalt ist die Biegefestigkeit höher, die Härte jedoch geringer.

(3) Wärmeleitfähigkeit

Die Wärmeleitfähigkeit von TiC ist geringer als die von WC. Daher ist die Wärmeleitfähigkeit der WC-TiC-Co-Legierung niedriger als die der WC-Co-Legierung und nimmt mit zunehmendem TiC-Gehalt ab.

(4) Wärmeausdehnungskoeffizient

Der Wärmeausdehnungskoeffizient von Sinterkarbid ist viel kleiner als der von Schnellarbeitsstahl. Der lineare Ausdehnungskoeffizient der WC-TiC-Co-Legierung ist größer als der der WC-Co-Legierung, und er steigt mit zunehmendem TiC-Gehalt.

(5) Kaltverschweißung Widerstand

Die Kälte Schweißtemperatur von Sinterkarbid und Stahl ist höher als die von Schnellarbeitsstahl. Außerdem ist die Kaltschweißtemperatur von WC-TiC-Co-Legierung und Stahl höher als die von WC-Co-Legierung.

2. Klassifizierungs- und Bezeichnungsregeln für Sinterkarbid für Schneidwerkzeuge

Die Hartmetallsorten für Schneidwerkzeuge werden in sechs Kategorien eingeteilt: P, M, K, N, S und H, je nach Einsatzbereich, wie in Tabelle 3 aufgeführt.

Jede Kategorie ist weiter in mehrere Gruppen unterteilt, um den unterschiedlichen Einsatzanforderungen gerecht zu werden, und basiert auf der unterschiedlichen Verschleißfestigkeit und Zähigkeit der Hartmetallwerkstoffe für Schneidwerkzeuge. Diese Gruppen werden durch zweistellige Zahlen wie 01, 10 und 20 dargestellt.

Falls erforderlich, kann zwischen den beiden Gruppennummern eine zusätzliche Gruppennummer eingefügt werden, die durch 05, 15, 25 usw. dargestellt wird.

Tabelle 3 Hartmetallsorten für Schneidwerkzeuge

| Typen | Einsatzgebiet |

| P | Bearbeitung von lang geschnittenen Materialien wie Stahl, Stahlguss, lang geschnittenes Tempergussmaterial usw. |

| M | Allgemeine Legierung für die Bearbeitung von rostfreiem Stahl, Stahlguss, Manganstahl und Temperguss, legierter Stahllegiertes Gusseisen, usw. |

| K | Bearbeitung von kurzgeschnittenen Werkstoffen wie Gusseisen, Hartguss, kurzgeschnittenem Temperguss, Grauguss, usw. |

| N | Verarbeitung von Nichteisenmetallen und nicht-metallische Materialienwie Aluminium, Magnesium, Kunststoff, Holz usw. |

| S | Verarbeitung von hitzebeständigen und hochwertigen Legierungen wie hitzebeständigem Stahl, nickel-, kobalt- und titanhaltigen Legierungen usw. |

| H | Bearbeitung von harten Schneidstoffen, wie gehärtetem Stahl, Hartguss, usw. |

3. Die Grundzusammensetzung und die Anforderungen an die mechanischen Eigenschaften der einzelnen Hartmetallsorten

In Tabelle 4 sind die Grundzusammensetzung und die Anforderungen an die mechanische Leistung der einzelnen Hartmetallgruppen für Schneidwerkzeuge aufgeführt (aus GB/T 18376.1-2008).

Tabelle 4 Grundlegende Anforderungen an die mechanische Leistungsfähigkeit von Sinterkarbid

| Gruppen | Hauptkomponenten | Mechanische Eigenschaften | |||

|---|---|---|---|---|---|

| Typen | Nummer der Gruppe | Rockwell-Härte HRA, ≥ | Vickers-Härte HV, ≥ | Biegefestigkeit /MPa Ru, ≥ | |

| P | 01 | Legierungen/Beschichtungslegierungen auf Basis von TNC und WC mit Co (N+Mo, Ni+Co) als Bindemittel | 92.3 | 1750 | 700 |

| 10 | 91.7 | 1680 | 1200 | ||

| 20 | 91 | 1600 | 1400 | ||

| 30 | 90.2 | 1500 | 1550 | ||

| 40 | 89.5 | 1400 | 1750 | ||

| M | 01 | Nehmen Sie WC als Basis, Co als Bindemittel und fügen Sie eine kleine Menge TiC (TaC, NbC) Legierung/Beschichtungslegierung hinzu. | 92.3 | 1730 | 1200 |

| 10 | 91 | 1600 | 1350 | ||

| 20 | 90.2 | 1500 | 1500 | ||

| 30 | 89.9 | 1450 | 1650 | ||

| 40 | 88.9 | 1300 | 1800 | ||

| K | 01 | Nehmen Sie WC als Basis, Co als Bindemittel, oder fügen Sie eine kleine Menge TaC, NbC-Legierung/Beschichtungslegierung hinzu. | 92.3 | 1750 | 1350 |

| 10 | 91.7 | 1680 | 1460 | ||

| 20 | 91 | 1600 | 1550 | ||

| 30 | 89.5 | 1400 | 1650 | ||

| 40 | 88.5 | 1250 | 1800 | ||

| N | 01 | Nehmen Sie WC als Basis, Co als Bindemittel oder fügen Sie eine kleine Menge TaC-, NbC- oder CrC-Legierung/Beschichtungslegierung hinzu. | 92.3 | 1750 | 1450 |

| 10 | 91.7 | 1680 | 1580 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90 | 1450 | 1700 | ||

| S | 01 | Nehmen Sie WC als Basis, Co als Bindemittel oder fügen Sie eine kleine Menge TaC-, NbC- oder TiC-Legierung/Beschichtungslegierung hinzu. | 92.3 | 1730 | 1500 |

| 10 | 91.5 | 1650 | 1580 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90.5 | 1550 | 1750 | ||

| H | 01 | Nehmen Sie WC als Basis, Co als Bindemittel oder fügen Sie eine kleine Menge TaC-, NbC- oder TiC-Legierung/Beschichtungslegierung hinzu. | 92.3 | 1730 | 1000 |

| 10 | 91.7 | 1680 | 1300 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90.5 | 1520 | 1500 | ||

| Anmerkung: 1. Wählen Sie eine der Härten Rockwell und Vickers; 2. Die oben genannten Daten sind Anforderungen für unbeschichtetes Hartmetall, und die beschichteten Produkte können um 30-50 je nach der entsprechenden Vickershärte reduziert werden. | |||||

4. Häufig verwendete Hartmetalle und ihre Eigenschaften

Die ISO klassifiziert Hartmetalle für das Schneiden in drei Kategorien:

Weiterführende Lektüre: Eisenhaltige Metalle vs. Nichteisenmetalle

(1) Wolfram und Kobalt (WC+Co)

Der Legierungscode ist YG, was der nationalen Norm der Kategorie K entspricht. Diese Art von Legierung besteht aus WC und Co.

Die in China am häufigsten verwendeten Marken sind YG3X, YG6X, YG6, YG8 usw. Die Zahl gibt den prozentualen Anteil von Co an, und X steht für feine Körner.

YG-Sinterkarbid weist grobe, mittlere und feine Körner auf. Im Allgemeinen sind Sinterkarbide (wie YG6, YG8) mittelkörnig.

Feinkörniges Hartmetall (z. B. YG3X, YG6X) weist bei gleichem Kobaltgehalt eine höhere Härte und Verschleißfestigkeit auf als mittelkörniges, aber die Biegefestigkeit und Zähigkeit sind geringer.

Feinkörniges Hartmetall eignet sich für die Bearbeitung einiger spezieller harter Gusseisen, austenitischer rostfreier Stähle, hitzebeständiger Legierungen, Titanlegierungen, harter Bronzen, harter verschleißfester Isoliermaterialien usw.

Die WC-Körner des ultrafeinkörnigen Hartmetalls sind 0,2-1 μm groß, wobei die meisten unter 0,5 μm liegen. Da die harte Phase und die Bindungsphase stark dispergiert sind, wird die Bindungsfläche vergrößert. Wenn der Kobaltgehalt entsprechend erhöht wird, kann eine hohe Biegefestigkeit bei höherer Härte erzielt werden.

Je höher der Kobaltgehalt dieser Legierung ist, desto besser ist die Zähigkeit, geeignet für die Grobbearbeitung. Ein niedriger Kobaltgehalt ist für die Fertigbearbeitung geeignet. Diese Art von Legierung hat eine gute Zähigkeit, Schleifeigenschaften und Wärmeleitfähigkeit und eignet sich besser für die Bearbeitung von spröden Werkstoffen, bei denen Späne anfallen und in der Nähe der Schneidkante Schnittkräfte auftreten.

Es wird hauptsächlich für die Bearbeitung von spröden Materialien wie Gusseisen und Bronze verwendet, ist aber nicht für die Bearbeitung von Stahlwerkstoffen geeignet. Bei 640℃ kommt es zu einer starken Adhäsion, wodurch sich das Werkzeug abnutzt und die Haltbarkeit verringert.

(2) Wolfram, Titan, Kobalt (WC+TiC+Co)

Der Legierungscode ist YT, was der nationalen Norm der Kategorie P entspricht. Neben WC enthält die Hartphase in dieser Legierung auch 5%-30% TiC.

Die gebräuchlichsten Sorten sind YT5, YT14, YT15 und YT30 mit einem TiC-Gehalt von 5%, 14%, 15% und 30%, und der entsprechende Kobaltgehalt beträgt 10%, 8%, 6% und 4%.

Diese Art von Legierung hat eine höhere Härte und Wärmebeständigkeit. Ihre Härte beträgt 89,5-92,5 HRA, und ihre Biegefestigkeit beträgt 0,9-1,4 GPa.

Es wird hauptsächlich zur Bearbeitung von Kunststoffen wie Stahlteilen mit streifenförmigen Spänen verwendet. Ist der TiC-Gehalt in der Legierung hoch, verbessert sich die Verschleißfestigkeit und die Wärmebeständigkeit, aber die Festigkeit wird verringert. Daher werden für die Grobbearbeitung in der Regel Sorten mit geringerem TiC-Gehalt und für die Fertigbearbeitung Sorten mit höherem TiC-Gehalt gewählt.

Sie wird hauptsächlich für die Bearbeitung von Stahl und Nichteisenmetallen verwendet. Es wird im Allgemeinen nicht für die Bearbeitung von Ti enthaltenden Materialien verwendet, da die Affinität zwischen der Titankomponente in der Legierung und dem Titanelement im zu bearbeitenden Material ein ernsthaftes Klebephänomen verursacht und das Werkzeug schneller verschleißt.

(3) Wolfram, Titan, Tantal (Niob) und Kobalt [WC+TiC+TaC(Nb)+Co]

Der Legierungscode ist YW, was der nationalen Norm der Klasse M entspricht. Dies wird durch die Zugabe einer bestimmten Menge TaC(Nb) zu der oben genannten Hartmetallzusammensetzung erreicht.

Die am häufigsten verwendeten Sorten sind YW1 und YW2. Die Zugabe einer bestimmten Menge TaC(Nb) zu den Bestandteilen von YT-Hartmetall kann dessen Biegefestigkeit verbessern, Ermüdungsfestigkeitund Schlagzähigkeit, erhöhen die Hochtemperaturhärte und -festigkeit der Legierung und verbessern die Oxidations- und Verschleißbeständigkeit.

Diese Hartmetallsorte eignet sich nicht nur für die Halbfertigbearbeitung von Hartguss, Nichteisenmetallen und Legierungen, sondern auch für die Halbfertigbearbeitung und das Schlichten von hochmanganhaltigem Stahl, gehärtetem Stahl, legiertem Stahl und hitzebeständigem legiertem Stahl. Es ist als allgemeines Hartmetall bekannt.

Wenn der Kobaltgehalt dieser Legierung entsprechend erhöht wird, kann die Festigkeit sehr hoch sein. Sie kann widerstehen mechanische Vibration und Temperaturschocks durch periodische Temperaturschwankungen und kann für intermittierendes Schneiden verwendet werden.

Die Hauptbestandteile der drei oben genannten Hartmetallsorten sind WC, so dass sie zusammenfassend als WC-basierte Hartmetalle bezeichnet werden können.

(4) TiC (N)-Basis (WC+TiC+Ni+Mo)

Der Legierungscode ist YN, eine TiC-Ni-Mo-Legierung mit TiC als Hauptbestandteil (dem teilweise andere Karbide und Nitride zugesetzt sind). Die Härte dieser Legierung ist mit 90-94 HRA sehr hoch und erreicht das Niveau von Keramik.

Es hat eine hohe Abrieb- und Kraterverschleißfestigkeit, eine hohe Hitze- und Oxidationsbeständigkeit, eine gute chemische Stabilität, eine geringe Affinität zu Arbeitsmaterialien, einen niedrigen Reibungskoeffizienten und eine starke Antihaftwirkung.

Daher kann die Standzeit der Werkzeuge um ein Vielfaches höher sein als bei WC-basierten Hartmetallen. Sinterkarbide auf TiC(N)-Basis werden im Allgemeinen zum Schlichten und Halbschlichten verwendet.

Sie eignet sich besonders für große und lange Teile oder Teile mit hoher Bearbeitungsgenauigkeit, aber nicht für die Schruppbearbeitung und das Schneiden mit niedriger Geschwindigkeit und Stoßbelastung.

5. Neues Sinterkarbid

(1) Feinkörniges und ultrafeinkörniges Sinterkarbid

Die Korngröße von WC in gewöhnlichem Hartmetall beträgt mehrere Mikrometer, und die durchschnittliche Korngröße einer feinkörnigen Legierung beträgt etwa 1,5 μm.

Die Korngröße von Feinstkornlegierungen beträgt 0,2-1 μm, die meisten davon liegen unter 0,5 μm.

In der feinkörnigen Legierung sind die harte Phase und die Bindungsphase stark dispergiert, was die Bindungsfläche vergrößert und die Bindungsfestigkeit verbessert. Daher sind ihre Härte und Festigkeit höher als bei Legierungen mit derselben Zusammensetzung.

Die Härte steigt um 1,5-2 HRA, die Biegefestigkeit um 0,6-0,8 GPa. Darüber hinaus kann auch die Hochtemperaturhärte verbessert werden, was das Phänomen der Kantenausbrüche bei niedrigen und mittleren Schnittgeschwindigkeiten verringern kann.

Bei der Herstellung von Feinstkornlegierungen sollten neben der Verwendung von feinem WC-Pulver auch Spureninhibitoren zugesetzt werden, um das Kornwachstum zu kontrollieren. Die Kosten für das fortschrittliche Sinterverfahren sind höher.

Ultrafeinkörniges Hartmetall wird hauptsächlich in YG-Legierungen verwendet. Seine Härte und Verschleißfestigkeit wurden erheblich verbessert, und auch seine Biegefestigkeit und Kerbschlagzähigkeit wurden verbessert, so dass es dem Schnellarbeitsstahl nahe kommt.

Er eignet sich für kleine Fräser, Bohrer usw. und kann für die Bearbeitung von hochharten und schwer zu bearbeitenden Materialien verwendet werden.

(2) Beschichtetes Sinterkarbid

Beschichtete Hartmetallwerkzeuge sind eine weitere wichtige Entwicklung bei der Anwendung von Hartmetallwerkstoffen. Dabei werden zähe und verschleißfeste Werkstoffe durch Beschichtungen organisch miteinander kombiniert, wodurch sich die umfassenden mechanischen Eigenschaften von Hartmetallklingen ändern und ihre Lebensdauer um das 2 bis 5-fache erhöht.

Seine Entwicklung ist ziemlich schnell. In einigen Industrieländern macht seine Verwendung mehr als die Hälfte der gesamten Verwendung von Hartmetallwerkstoffen aus.

China ist derzeit aktiv an der Entwicklung dieser Art von Schneidwerkzeugen beteiligt, und es werden CN15, 1N25, CN35, CN16, CN26 und andere beschichtete Hartmetallklingen in der Produktion eingesetzt.

(3) Sinterkarbid auf Basis von Schnellarbeitsstahl

Es verwendet TiC oder WC als Hartphase (30% bis 40%) und Schnellarbeitsstahl als Bindungsphase (70% bis 60%), die durch Pulvermetallurgie hergestellt werden. Seine Leistung liegt zwischen Schnellarbeitsstahl und Hartmetall. Es kann geschmiedet, geschnitten, wärmebehandelt und geschweißt werden. Die Härte bei Raumtemperatur beträgt 70-75 HRC, und die Verschleißfestigkeit ist 6-7 mal höher als die von Schnellarbeitsstahl. Es kann zur Herstellung komplexer Werkzeuge wie Bohrer, Fräser, Räumnadeln und Wälzfräser sowie zur Bearbeitung von rostfreiem Stahl, hitzebeständigem Stahl und Nichteisenmetallen verwendet werden.

Schnellarbeitsstahl-basiertes Hartmetall hat eine schlechte Wärmeleitfähigkeit, ist leicht zu überhitzen und hat eine schlechtere Hochtemperaturleistung als Hartmetall. Es erfordert eine ausreichende Kühlung während des Schneidens und ist nicht für das Hochgeschwindigkeitsschneiden geeignet.

(1) Bei der Bearbeitung von Werkstücken aus gewöhnlichen Materialien werden in der Regel gewöhnlicher Schnellarbeitsstahl und Hartmetall verwendet. Bei der Bearbeitung von schwer zerspanbaren Werkstoffen können Hochleistungswerkstoffe und neue Werkzeugsorten gewählt werden. CBN- und PKD-Einsätze sollten nur in Betracht gezogen werden, wenn hochharte Werkstoffe bearbeitet werden oder wenn herkömmliche Werkzeugwerkstoffe in der Präzisionsbearbeitung die Anforderungen an die Bearbeitungsgenauigkeit nicht erfüllen können.

(2) Es ist schwierig, die Festigkeit, die Zusammensetzung, die Härte und die Verschleißfestigkeit eines jeden Schneidwerkzeugs vollständig zu berücksichtigen. Bei der Auswahl der Werkzeugsorte sollten die Bearbeitbarkeit und die Bearbeitungsbedingungen des Werkstücks berücksichtigt werden. Die Verschleißfestigkeit wird in der Regel zuerst berücksichtigt, und das Problem der Zerspanung sollte so weit wie möglich mit vernünftigen geometrischen Parametern des Werkzeugs gelöst werden. Nur wenn das Werkzeugmaterial zu spröde ist und Ausbrüche verursacht, müssen die Anforderungen an die Verschleißfestigkeit gesenkt und eine Sorte mit besserer Festigkeit und Zähigkeit gewählt werden.

Unter normalen Umständen ist der Zerspanungsprozess beim Schneiden mit niedrigen Geschwindigkeiten nicht stabil und es kommt leicht zu Ausbrüchen. Es ist ratsam, eine Werkzeugmaterialsorte mit guter Festigkeit und Zähigkeit zu wählen. Beim Hochgeschwindigkeitsschneiden hat die Schnitttemperatur den größten Einfluss auf den Verschleiß der Werkzeugwerkstoffe. Es wird empfohlen, Werkzeugmaterialsorten von langlebigen Verbrauchsgütern mit guten Schleifeigenschaften zu wählen.