Haben Sie sich jemals gefragt, warum Ihre Metallteile nicht so glatt sind, wie Sie es gerne hätten? Grate, diese winzigen Metallfragmente, könnten der Übeltäter sein. In diesem Artikel erfahren Sie, was Grate sind, welche Arten von Graten es gibt und welche Entgratungsmethoden es gibt. Als erfahrener Maschinenbauingenieur verrate ich Ihnen, wie Sie bei der Metallbearbeitung Präzision erreichen können. Machen Sie sich bereit, effektive Techniken zu erlernen, um die Qualität und Leistung Ihrer Produkte zu verbessern!

Was den Grat betrifft, so sollten wir zunächst einmal definieren, was ein Grat ist.

Grate sind winzige Metallpartikel, die sich auf der bearbeiteten Oberfläche eines Werkstücks bilden. Diese feinen Partikel entstehen beim Gießen, Schleifen, Schneiden, Fräsen und anderen ähnlichen Verfahren.

Die Entstehung von Graten hängt vom jeweiligen Herstellungsverfahren ab. Basierend auf diesen Verfahren können Grate im Allgemeinen in folgende Kategorien eingeteilt werden:

In der Regel wird die Größe des Grats, d. h. des überschüssigen Materials, das an der Verbindungsstelle der Form oder an der Wurzel des Anschnitts entsteht, in Millimetern gemessen.

An der Verbindungsstelle der Metallform entstehen Grate durch die plastische Verformung des Schmiedematerial.

Elektrisches Schweißen und Gasschweißgrate:

Die elektrisches Schweißen Als Grat bezeichnet man das überschüssige Füllmaterial, das aus der Oberfläche des Teils herausragt.

Gasschweißgrate sind die Schlacke, die während des Schneidens aus dem Schnitt überläuft. Brennschneidverfahren.

Beim Prägen entsteht ein Spalt zwischen dem Stempel auf der Matrize und dem Untergesenkoder zwischen den Schneiden an der Kerbe, was zur Entstehung von Graten aufgrund von Werkzeugverschleiß führt.

Die Form des Stanzgrats hängt von Faktoren wie dem Material der Platte, der Dicke der Platte, dem Abstand zwischen Ober- und Unterstempel und der Form der gestanzten Teile ab.

Drehen, Fräsen, Hobeln, Schleifen, Bohren, Reiben und andere Bearbeitungsmethoden können ebenfalls Grate erzeugen.

Die Grate, die bei diesen verschiedenen Bearbeitungsmethoden entstehen, haben unterschiedliche Formen, die von der Art des verwendeten Werkzeugs und den Parametern des Prozesses beeinflusst werden.

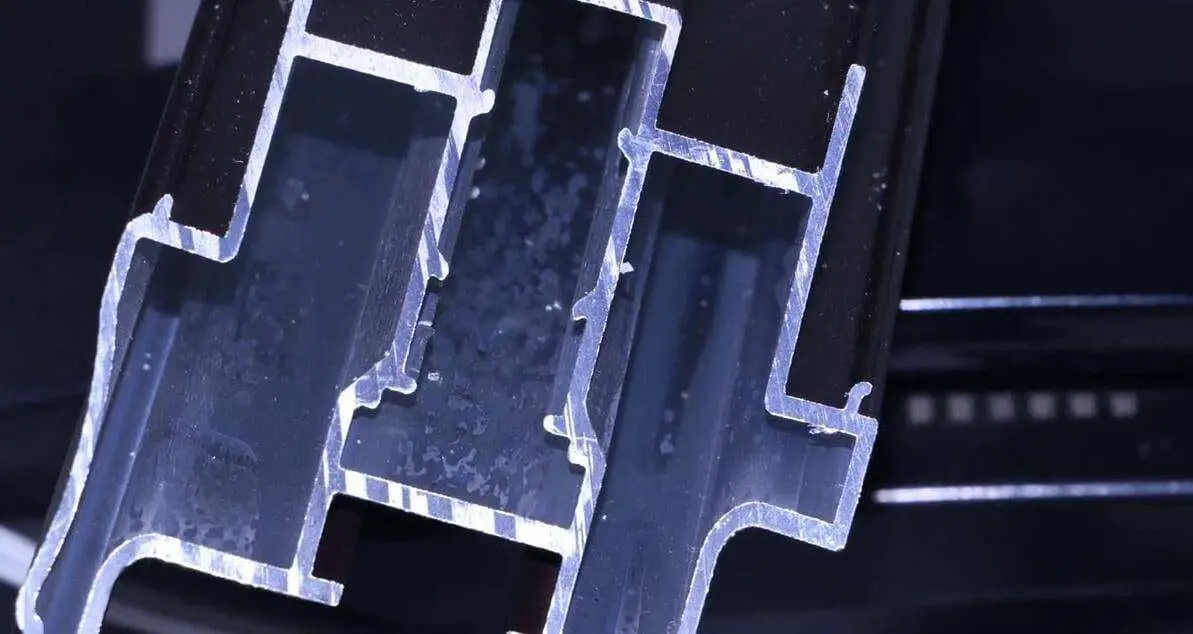

Wie der Gussgrat entsteht der Grat an der Verbindungsstelle der Kunststoffform.

Die Gratbildung entsteht durch den Spalt an der Verbindungsstelle zwischen der Form und der Matrize.

Derzeit ist es schwierig, Grate aufgrund der unvollkommenen Ausrichtung zwischen der Form und dem Werkzeug vollständig zu beseitigen.

Mit den Fortschritten bei den Metallwerkstoffen, die immer härter, fester und haltbarer werden, gibt es jedoch immer mehr komplexe, integrierte Komponenten in mechanischen Produkten, die das Entgraten zunehmend erschweren.

Im Zuge des technologischen Fortschritts und der Verbesserung der Produktleistung steigt die Nachfrage nach qualitativ hochwertigeren Produkten, wodurch die Entfernung von Graten an Werkstücken immer wichtiger wird.

Das Vorhandensein von Graten beeinträchtigt nicht nur das Aussehen von Produkten, sondern senkt auch den Qualitätsstandard von Metallwerkstücken erheblich und wirkt sich auf deren Montage, Leistung und Lebensdauer aus.

Um das Auftreten von Graten zu vermindern, ist es entscheidend, hochwertige Schneidewerkzeuge die ihr Aussehen minimieren, wie z. B. Fräser mit glatter Oberfläche.

Sogar mit den richtigen Werkzeugen, Entgraten kann noch ein zweites Entgraten erforderlich sein.

Dieser sekundäre Entgratungsprozess kann bis zu 30% der Kosten der fertigen Teile ausmachen und ist schwer zu automatisieren, so dass Grate ein ständiges Problem darstellen.

Manuelle Entgrattechniken reichen nicht mehr aus, um den Anforderungen moderner Entgrater gerecht zu werden, was zur Entwicklung neuer, automatisierter Entgrattechnologien und -verfahren geführt hat.

Als nächstes werde ich die folgenden Entgratungsmethoden besprechen:

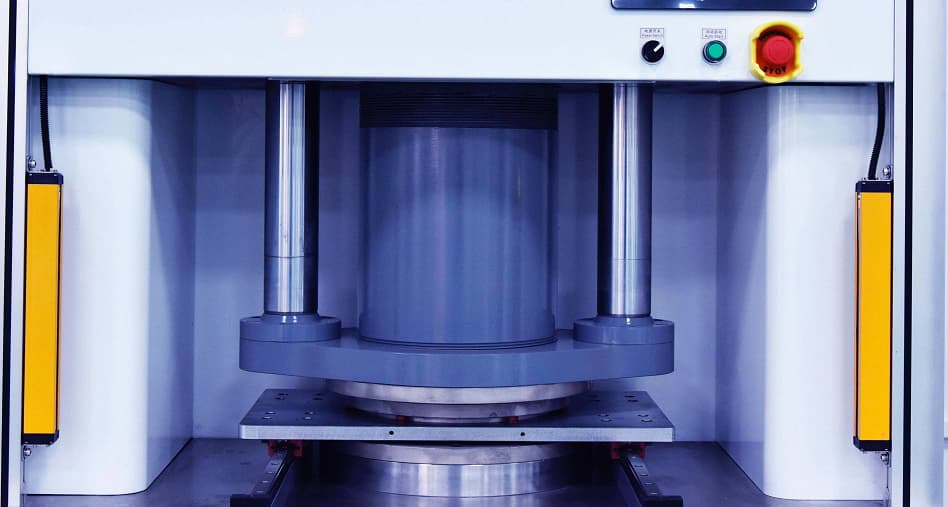

Das Entgraten wird mit einer Matrize in Verbindung mit einer Stanzpresse durchgeführt.

Beim Entgraten von Stanzwerkzeugen fallen sowohl Grob- als auch Feinschneiden Die Kosten für die Herstellung von Werkzeugen sind hoch und erfordern möglicherweise die Herstellung eines Formwerkzeugs. Außerdem müssen die Werkzeuge möglicherweise häufig ausgetauscht werden.

Diese Methode eignet sich für Produkte mit einer einfachen Trennfläche und ist effizienter und effektiver als das manuelle Entgraten.

Das Schleifentgraten ist eine weit verbreitete Methode zum Entgraten, bei der Techniken wie Vibration, Sandstrahlen und Walzen zum Einsatz kommen.

Das Problem beim Schleifentgraten ist jedoch, dass es nicht immer zu einer völlig glatten Oberfläche führt, was weitere manuelle Eingriffe oder den Einsatz zusätzlicher Entgratungsmethoden erforderlich machen kann.

Diese Methode ist ideal für kleine Produkte, die in großen Mengen hergestellt werden.

Beim Hochtemperaturentgraten, das auch als thermisches Entgraten oder thermisches Explosionsentgraten bezeichnet wird, wird Erdgas in einen Geräteofen eingeleitet und durch bestimmte Medien und Bedingungen zur sofortigen Explosion gebracht. Durch diese Explosion wird Energie erzeugt, die zum Auflösen und Entfernen von Graten verwendet wird.

Diese Methode erfordert eine teure Ausrüstung, die in der Regel mehr als eine Million Yuan kostet, und ist mit hohen technischen Anforderungen verbunden.

Die Entgratungseffizienz dieser Methode ist jedoch gering und kann zu Nebeneffekten wie Rost und Verformung führen.

Das thermische Explosionsentgraten wird hauptsächlich bei Hochpräzisionsteilen in Branchen wie der Automobil- und Luftfahrtindustrie eingesetzt.

Das Gefrierentgraten ist ein Verfahren, bei dem die Temperatur schnell sinkt, um den Grat spröde zu machen, und anschließend Projektile aufgesprüht werden, um den Grat zu entfernen.

Diese Methode ist ideal für Produkte mit dünnen Gratwänden und kleine Werkstücke.

Die Kosten für die komplette Ausrüstung sind jedoch nicht billig und liegen in der Regel zwischen zwei- und dreihunderttausend Yuan.

Das chemische Entgraten ist ein automatisiertes Verfahren, das selektiv Grate von Metallteilen nach dem Prinzip der elektrochemischen Reaktion entfernt. Es ist besonders nützlich für die Entfernung von schwer zu entfernenden Innengraten, wie z. B. feine Grate an Pumpengehäusen, Ventilgehäusen und anderen ähnlichen Produkten.

Die Kosten für diese Ausrüstung zum Entfernen von Graten auf Werkstücken mit einer Graviermaschine liegen in der Regel nur im Bereich von einigen zehntausend Yuan, was sie zu einer erschwinglichen Option für das Entfernen von Graten mit einfachen räumlichen Strukturen und regelmäßigen Positionen macht.

Ein Verfahren zur Beseitigung von Graten an Metallteilen durch Elektrolyse:

Das Kathodenwerkzeug, in der Regel aus Messing, wird in der Nähe des entgrateten Abschnitts des Metallstücks mit einem bestimmten Abstand zwischen ihnen positioniert.

Bei der Bearbeitung wird das Kathodenwerkzeug an den Minuspol einer Gleichstromquelle angeschlossen, während das Metallstück an den Pluspol angeschlossen wird.

Anschließend wird ein Niederdruck-Elektrolyt zwischen dem Metallstück und der Kathode fließen gelassen.

Sobald die Gleichstromquelle aktiviert ist, wird der Grat von der Anode aufgelöst und durch den Elektrolyten entfernt.

Vorteile:

Es wird eingesetzt, um den Grat von verdeckten Teilen, Querbohrungen oder kompliziert geformten Komponenten mit hoher Effizienz zu entfernen.

In der Regel dauert der Vorgang nur wenige Sekunden bis einige zehn Sekunden.

Es ist ideal zum Entgraten von Zahnrädern, Pleuelstangen, Ventilgehäusen, Kurbelwellen-Ölkanälen und zum Abrunden von scharfen Ecken.

Benachteiligungen:

Auch der Bereich um den Grat des Bauteils wird durch die Elektrolyse beeinträchtigt, wodurch der ursprüngliche Glanz der Oberfläche verloren geht und die Maßhaltigkeit beeinträchtigt werden kann.

Außerdem wirkt der Elektrolyt korrosiv, so dass nach dem Entgraten eine Reinigung und Rostvermeidung erforderlich ist.

Die Übertragung von Ultraschallwellen kann auch einen kurzzeitigen hohen Druck erzeugen, der zur Beseitigung von Graten an Bauteilen genutzt werden kann. Diese Methode zeichnet sich durch eine hohe Präzision aus und wird vor allem zur Beseitigung kleiner Grate eingesetzt, die nur unter dem Mikroskop zu sehen sind.

Die sofortige Wirkung des Wassers wird genutzt, um Grate und Grate, die bei der Bearbeitung entstehen, zu beseitigen und gleichzeitig das Ziel der Reinigung zu erreichen.

Sie wird in zwei Kategorien eingeteilt: werkstückbewegende und düsenbewegende Typen.

Art der Werkstückbewegung

Dieses Werkzeug ist kostengünstig und eignet sich zum Entgraten und Reinigen einfacher Ventilkörper. Es hat jedoch den Nachteil, dass die Kompatibilität zwischen der Düse und dem Ventilkörper nicht optimal ist und es möglicherweise keine wirksame Entgratung für Querbohrungen und schräge Löcher im Ventilkörper bietet.

Düse beweglich

Der Abstand zwischen der Düse und dem graterzeugenden Teil des Ventilgehäuses kann durch CNC-Steuerung effektiv eingestellt werden, was den Graten in den Querbohrungen, Schräglöchern und Sacklöchern im Ventilgehäuse entspricht. Diese Ausrüstung ist jedoch sehr kostenintensiv.

Vorteile:

Gute Entfernungswirkung und hohe Geschwindigkeit.

Benachteiligungen:

Die Grundausstattung reicht nicht aus, und die Spitzenausstattung ist nicht erschwinglich.

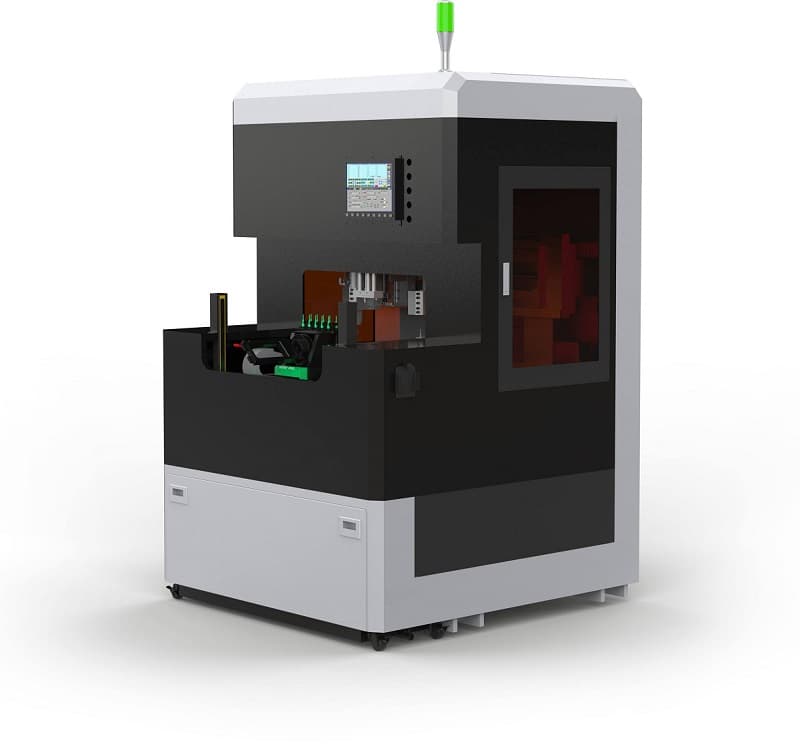

Mechatronische Geräte enthalten die neuesten Entwicklungen aus verschiedenen Bereichen wie Maschinen und Präzisionsmaschinen, Mikroelektronik, Computer, automatische Steuerungs- und Antriebssysteme, Sensoren, Informationsverarbeitung und künstliche Intelligenz.

Zu den üblichen Komponenten mechatronischer Geräte gehören eine Aluminiumnabe, ein Frequenzumformer Gehäuse, ein Synchronisationsgehäuse, eine Synchronisationsgetriebenabe, einen Lagerdeckel, einen Zylinderblock, einen Ventilkörper, einen Ventildeckel, eine Abtriebswelle und ein Motorgetriebe.

Vorteile:

Benachteiligungen:

Die einzigartige Magnetfeldverteilung erzeugt einen starken und stabilen magnetischen Induktionseffekt, der ein vollständiges Schleifen der magnetischen Stahlnadel und des Werkstücks in allen Richtungen und unter mehreren Winkeln für eine effiziente Entgratung ermöglicht.

Vorteile:

Diese Methode ist geeignet für komplizierte FormenRisse in Mehrlochteilen, Innen- und Außengewinde usw.

Benachteiligungen:

Es kann sich negativ auf den Magnetismus von Produkten mit magnetischen Eigenschaften auswirken, daher ist bei seiner Verwendung Vorsicht geboten.

Das manuelle Entgraten wird derzeit von vielen kleinen Herstellern verwendet.

Die meisten Grate sind klein, und die Abtragsleistung ist nicht besonders hoch, solange keine Grate vorhanden sind.

Zu den Werkzeugen für das manuelle Entgraten gehörten früher Feilen, Schaber und Schleifpapier, doch heute werden überwiegend Kantenschneider verwendet.

Vorteile:

Benachteiligungen:

Diese Art des Entgratens unterscheidet sich nicht wesentlich vom manuellen Entgraten, außer dass andere Werkzeuge verwendet werden.

Beim manuellen Entgraten werden kalte Werkzeuge verwendet. Beispiele für diese Werkzeuge sind eine Schleifmaschine und eine elektrische Bohrmaschine, die mit Fräsern, Bohrern, Schleifköpfen und anderen Materialien entgraten und anschrägen können.

Für das Entgraten der meisten Werkstücke können verschiedene Werkzeuge verwendet werden.

Vorteile: Sie bietet eine hohe Flexibilität und kann sich an das Schleifen der meisten Werkstückumgebungen anpassen.

Benachteiligungen: Die Geschwindigkeit ist langsam, und es besteht die Gefahr, dass das Werkstück beschädigt wird.

Hier sind sechs Schritte zur Vermeidung von Graten im Entwurfsprozess:

(1) Angemessene Verarbeitungsmethoden anwenden:

Unter ZerspanungDie Größe und Form der Grate, die bei den verschiedenen Bearbeitungsmethoden entstehen, sind unterschiedlich. Bei der Konstruktion ist es am besten, ein Verfahren zu wählen, das die kleinstmöglichen Grate erzeugt. Bei der Bearbeitung von flachen Oberflächen ist zum Beispiel das Gegenlauffräsen effektiver als das Abwärtsfräsen.

(2) Ordnen Sie die Verarbeitungsreihenfolge vernünftig an:

Wenn Sie die Bearbeitungsreihenfolge für Teile festlegen, versuchen Sie, den Prozess, der die größten Grate erzeugt, an die erste Stelle zu setzen und den Prozess, der die kleinsten Grate erzeugt, an die letzte Stelle zu setzen, wobei der nächste Prozess die Grate entfernt, die im vorherigen Prozess erzeugt wurden. Zum Beispiel, wenn Bearbeitungswelle Bei Teilen mit Keilnuten ist es sinnvoller, die typische Bearbeitungsreihenfolge von Drehen vor Fräsen in Fräsen vor Drehen zu ändern.

(3) Wählen Sie mit Bedacht die Richtung:

Aufgrund des Eckeneffekts von Graten sollte der Auslass bei der Metallzerspanung an einem Teil mit einem großen Eckwinkel angebracht werden, um die Gratbildung zu verringern. Gleichzeitig ist es wichtig zu beachten, dass die Schneide an einer Stelle platziert werden sollte, an der Grate leicht zu entfernen sind, um die Kosten für deren Beseitigung zu reduzieren.

(4) Wählen Sie die richtigen Schnittparameter:

Bei der Zerspanung von Teilen führt eine Methode, bei der große Späne entstehen, zu großen Graten. Dies liegt daran, dass die Erzeugung großer Späne den Schnittwiderstand, die Schnitthitze und den Werkzeugverschleiß erhöht und die Haltbarkeit verringert sowie die plastische Verformung des Werkstückmaterials erhöht, was alles zu größeren Graten führt. Daher ist es bei der Bearbeitung von Teilen im Allgemeinen am besten, die Gratbildung durch Verringerung der Schnitttiefe und -menge zu reduzieren, insbesondere bei der Präzisionsbearbeitung.

(5) Angemessene Gestaltung des Wärmebehandlungsprozesses:

Die Wärmebehandlung sollte in verschiedenen Phasen des Bearbeitungsprozesses erfolgen, um die physikalischen und mechanischen Eigenschaften des Werkstückmaterials, wie Härte und Dehnung, zu verändern, wodurch die bei der Bearbeitung entstehenden Grate reduziert werden können. Wird beispielsweise bei der Serienfertigung von Teilen eine Formschleifscheibe verwendet, um die Sprengringnut von Wellenteilen nach der Wärmebehandlung auf einmal zu schleifen, entstehen mehr Grate als bei einer erneuten Wärmebehandlung nach dem Drehen.

(6) Verwendung von Zubehör bei der Verarbeitung:

Beim Schneiden von Teilen können verschiedene Zubehörteile an der Schnittkante des Teils verwendet werden, z. B. eine Hilfsstütze, ein Dorn oder ein niedrigschmelzender Legierungszusatz. Diese werden verwendet, um die Steifigkeit der Schnittkante des bearbeiteten Teils zu verbessern, die Schnittverformung zu verringern und die Gratbildung an der Schnittkante zu reduzieren. Obwohl Grate im Bearbeitungsprozess unvermeidlich sind, ist es am besten, das Gratproblem bereits im Prozess zu lösen, um übermäßige manuelle Eingriffe zu vermeiden.