In der heutigen schnelllebigen Fertigungswelt ist effizientes Entgraten von entscheidender Bedeutung. Bei der Vielzahl der verfügbaren Methoden kann die Wahl des richtigen Verfahrens entmutigend sein. In diesem Blogbeitrag werden wir verschiedene Entgratungstechniken vorstellen, vom manuellen Feilen bis hin zu fortschrittlichen Ultraschall- und Magnetverfahren. Entdecken Sie die Vorteile und Grenzen der einzelnen Methoden, damit Sie die optimale Lösung für Ihre spezielle Anwendung auswählen können. Lassen Sie uns eintauchen und die Geheimnisse des Erreichens glatter, gratfreier Oberflächen lüften!

Beim manuellen Entgraten werden die Grate mit Werkzeugen wie Feilen, Schleifpapier und Polierwerkzeugen entfernt. Diese Methode ist einfach und erfordert keine hohen technischen Fähigkeiten des Arbeiters, weshalb sie sich für Produkte mit kleinen Graten und einfachen Strukturen eignet. Daher wird sie in vielen Unternehmen zur Gratentfernung eingesetzt.

Beim manuellen Entgraten werden hauptsächlich zwei Arten von Feilen verwendet:

Das Entgraten, also das Entfernen unerwünschter Grate oder scharfer Kanten von Metallteilen, kann mit einer Stanzform in einer Stanzmaschine effektiv durchgeführt werden. Diese Methode nutzt die Präzision und Effizienz von Stanzwerkzeugen, um hochwertige Entgratungsergebnisse zu erzielen.

Ein Stanzwerkzeug zum Entgraten besteht in der Regel aus einem Grob- und einem Feinschneidwerkzeug. Diese Werkzeuge arbeiten zusammen, um zunächst den Großteil der Grate zu entfernen (Grobschneiden) und dann die Kanten auf die gewünschte Glätte zu bringen (Feinschneiden). In einigen Fällen wird auch ein Kalibrierwerkzeug eingesetzt, um sicherzustellen, dass die endgültigen Abmessungen des Teils genau und einheitlich sind.

Diese Entgratungsmethode eignet sich besonders für Druckgussteile aus Aluminiumlegierungen mit einfachen Trennflächen. Die Effizienz und der Entgratungseffekt, die mit Stanzwerkzeugen erzielt werden, sind manuellen Methoden überlegen, was sie zur idealen Wahl für Teile macht, die hohe Präzision und Konsistenz erfordern.

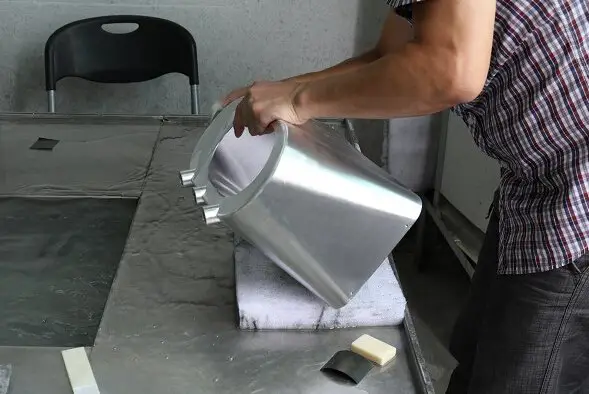

Das Entgraten durch Schleifen ist eine gängige Methode, um Grate von Metallteilen zu entfernen, insbesondere bei Druckgussstücken aus Aluminiumlegierungen. Bei diesem Verfahren werden abrasive Materialien verwendet, um unerwünschte Kanten oder Vorsprünge zu glätten und zu entfernen, die nach der Bearbeitung oder dem Gießen an den Teilen zurückbleiben. Der Schleifprozess kann mit verschiedenen Techniken durchgeführt werden, z. B. Vibration, Sandstrahlen und Walzenverfahren.

Das Entgraten durch Gefrieren, auch bekannt als kryogenes Entgraten, ist ein spezielles Verfahren zur Entfernung von Graten an Werkstücken durch den Einsatz von extrem niedrigen Temperaturen. Diese Methode umfasst die folgenden Schritte:

Die Kosten für die erforderliche Ausrüstung zum kryogenen Entgraten können erheblich sein. Die Preisspanne für solche Anlagen liegt in der Regel zwischen 30.000 und 40.000 USD. Diese Investition umfasst das kryogene System, die Pellet-Strahlanlage und die für den Umgang mit kryogenen Materialien erforderlichen Sicherheitsmaßnahmen.

Kryogenes Entgraten ist besonders geeignet für:

Für diese Methode ist keine zusätzliche externe Systemanalyse erforderlich, da das Verfahren in sich geschlossen ist und außer der Kryogen- und Pelletstrahlanlage keine externen Systeme benötigt.

Thermisches Entgraten, auch bekannt als Explosionsentgraten, ist eine spezielle Methode zur Entfernung von Graten an Präzisionsteilen. Bei dieser Technik wird ein brennbares Gasgemisch in einen Ofen eingeleitet und gezündet, um eine kontrollierte Explosion zu erzeugen. Die durch die Explosion erzeugte starke Hitze brennt die Grate effektiv weg und hinterlässt das Teil mit einer sauberen Oberfläche.

Diese Methode wird vor allem in Branchen eingesetzt, die hohe Präzision erfordern, wie z. B. in der Automobil- und Luftfahrtindustrie. In diesen Branchen geht es oft um komplexe Bauteile, die eine sorgfältige Endbearbeitung erfordern, um optimale Leistung und Sicherheit zu gewährleisten.

Das Entgraten ist ein wichtiger Prozess in der Fertigung, insbesondere bei der Herstellung von Metallteilen, wo Grate - unerwünschte erhabene Kanten oder kleine Materialstücke - die Funktionalität und Sicherheit des Endprodukts beeinträchtigen können. Eine effektive Methode zum Entgraten ist der Einsatz einer Graviermaschine.

Der Einsatz einer Graviermaschine zum Entgraten ist eine kostengünstige Lösung. Die Erstinvestition für eine solche Maschine liegt in der Regel zwischen mehreren Tausend und Zehntausenden von Dollar, je nach den Fähigkeiten und Merkmalen der Maschine. Diese Investition kann durch die Effizienz und Präzision der Maschine beim Entfernen von Graten gerechtfertigt werden, was zu einer Verringerung der manuellen Arbeit und einer verbesserten Produktqualität führt.

Diese Methode eignet sich besonders für das Entfernen von Graten an Produkten mit einfachen räumlichen Strukturen und regelmäßigen Entgratungspositionen. Die Graviermaschine kann so programmiert werden, dass sie bestimmten Bahnen folgt, was sie ideal für Teile macht, bei denen sich die Grate stets in vorhersehbaren Bereichen befinden.

Während Graviermaschinen für bestimmte Anwendungen sehr effektiv sind, eignen sie sich möglicherweise nicht für Teile mit komplexen Geometrien oder unregelmäßigen Gratstellen. In solchen Fällen sind alternative Entgratungsmethoden wie das manuelle Entgraten oder die Verwendung spezieller Entgratungswerkzeuge möglicherweise besser geeignet.

Chemisches Entgraten, auch bekannt als elektrochemisches Entgraten (ECD), ist ein Verfahren, das die Prinzipien elektrochemischer Reaktionen nutzt, um selektiv und automatisch Grate von Metallteilen zu entfernen. Diese Methode eignet sich besonders gut für die Beseitigung von Innengraten, die mit mechanischen Mitteln nur schwer zu erreichen und zu entfernen sind.

Beim chemischen Entgraten wird das Werkstück in eine elektrolytische Lösung getaucht, und es wird ein elektrischer Strom angelegt. Die Grate, die am stärksten exponierten und am wenigsten abgestützten Teile des Metalls, lösen sich aufgrund der elektrochemischen Reaktion bevorzugt auf. Dieses Verfahren ist sehr kontrolliert und kann automatisiert werden, so dass es sich für hochpräzise Anwendungen eignet.

Chemisches Entgraten ist besonders vorteilhaft für Bauteile mit komplizierten Innengeometrien, bei denen herkömmliche Entgratungsmethoden Schwierigkeiten bereiten könnten. Es wird üblicherweise verwendet für:

Diese Methode eignet sich zum Entfernen von schwer zugänglichen Innengraten und kleinen Graten mit einer Dicke von weniger als 7 Drähten (ca. 0,178 mm). Sie ist besonders effektiv für Komponenten wie z. B.:

Elektrolytisches Entgraten ist ein Verfahren zur Entfernung von Graten an Metallteilen durch Elektrolyse. Diese Technik ist besonders effektiv bei der Entfernung von Graten an verdeckten Stellen des Werkstücks und bei komplexen Formen. Sie ist für ihre hohe Produktionseffizienz bekannt, da die Vorgänge in der Regel nur wenige Sekunden bis einige zehn Sekunden dauern.

Beim elektrolytischen Entgraten wird das Werkstück in eine Elektrolytlösung getaucht und ein elektrischer Strom durch die Lösung geleitet. Die Grate, die am weitesten vorstehen, werden aufgrund der höheren Stromdichte an diesen Stellen bevorzugt aufgelöst. Dies führt dazu, dass die Grate ohne nennenswerten Materialverlust vom restlichen Werkstück entfernt werden.

Das elektrolytische Entgraten eignet sich für eine Vielzahl von Anwendungen, darunter:

Das Hochdruckwasserstrahl-Entgraten ist ein Verfahren, bei dem die sofortige Wirkung von Hochdruckwasser genutzt wird, um Grate und fliegende Kanten von Werkstücken zu entfernen. Diese Technik ist besonders effektiv für Reinigungszwecke und stellt sicher, dass das Endprodukt frei von unerwünschtem Material und Unvollkommenheiten ist.

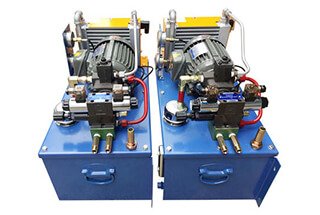

Die für das Hochdruck-Wasserstrahlentgraten verwendeten Geräte sind sehr anspruchsvoll und folglich recht teuer. Aufgrund der Kosten wird diese Methode vor allem in Branchen eingesetzt, in denen Präzision und Sauberkeit von größter Bedeutung sind, wie z. B. im Automobilsektor und in den hydraulischen Steuerungssystemen von Maschinen.

Das Hochdruck-Wasserstrahl-Entgraten wird hauptsächlich für folgende Zwecke eingesetzt:

Ultraschallentgraten ist eine hocheffektive Methode zum Entfernen von Graten an komplizierten und schwer zugänglichen Stellen, insbesondere in Löchern, die mit dem herkömmlichen Vibrationsschleifen nur schwer zu erreichen sind. Bei dieser Technik werden Hochfrequenz-Ultraschallschwingungen eingesetzt, um den Entgratungsprozess zu verbessern und Präzision und Effizienz zu gewährleisten.

Das Verfahren der Fließbearbeitung (AFM) ist eine ergänzende Technik, bei der Schleifmittel durch zwei gegenüberliegende Schleifzylinder gepresst werden. Dadurch fließen die Schleifmittel in dem durch das Werkstück und die Vorrichtung gebildeten Kanal hin und her, wodurch die Oberflächen effektiv geschliffen und geglättet werden.

Der Schleifeffekt beim AFM entsteht, wenn das Schleifmittel in begrenzte Bereiche eindringt und durch diese fließt, um Grate und andere Oberflächenfehler zu beseitigen. Der Prozess ist hochgradig kontrolliert und kann fein abgestimmt werden, um die gewünschte Oberflächengüte zu erzielen.

Einer der wichtigsten Vorteile des AFM ist die Möglichkeit, den Extrusionsdruck in einem weiten Bereich von 7-200 bar (100-3000 psi) einzustellen. Dank dieser Flexibilität kann das Verfahren auf verschiedene Hublängen und Zykluszeiten zugeschnitten werden und eignet sich somit für ein breites Spektrum von Anwendungen.

AFM ist besonders effektiv bei der Bearbeitung mikroporöser Grate bis zu einer Größe von 0,35 mm. Dank seiner fließenden Eigenschaften kann es Grate in komplexen und schwer zugänglichen Positionen erreichen und entfernen, ohne Sekundärgrate zu erzeugen. Dies macht es zur idealen Wahl für Präzisionskomponenten in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik.

Das Fließentgraten ist ein spezielles Verfahren zur Entfernung von Graten an komplizierten und schwer zugänglichen Stellen eines Werkstücks, insbesondere dort, wo herkömmliche Methoden wie das Vibrationsschleifen versagen, z. B. in Löchern und inneren Durchgängen.

Beim typischen Verfahren der Fließschleifbearbeitung (AFM), das oft als Zwei-Wege-Verfahren bezeichnet wird, wird ein halbfestes Schleifmittel durch ein Werkstück gedrückt. Dieses Medium fließt zwischen zwei vertikal gegenüberliegenden Schleifzylindern hin und her. Das Werkstück und die Vorrichtung bilden einen Kanal, durch den das Schleifmittel gezwungen wird zu fließen.

Wenn das Schleifmittel in das Werkstück eindringt und durch begrenzte Bereiche fließt, übt es eine Schleifwirkung aus. Dadurch werden Grate effektiv entfernt und Oberflächenunregelmäßigkeiten geglättet. Der während dieses Prozesses angewendete Extrusionsdruck wird genauestens kontrolliert und reicht von 7 bis 200 bar (100 bis 3000 psi). Dank dieses breiten Spektrums an Druckeinstellungen kann der Prozess an unterschiedliche Hublängen und Zykluszeiten angepasst werden, um den verschiedenen Anforderungen an das Werkstück gerecht zu werden.

Abrasives Fließentgraten ist ideal für Bauteile, die präzise und gründlich entgratet werden müssen, wie z. B.:

Magnetic Abrasive Machining (MAM) ist ein fortschrittliches Endbearbeitungsverfahren, bei dem starke Magnetfelder eingesetzt werden, um magnetische Schleifpartikel zu manipulieren. Diese Partikel richten sich entlang der magnetischen Kraftlinien aus und erzeugen eine "Schleifbürste", die Druck auf die Oberfläche des Werkstücks ausübt. Diese Technik eignet sich besonders gut zum Entgraten und Polieren komplexer Geometrien und schwer zugänglicher Bereiche.

Mehrere Faktoren beeinflussen die Effektivität und Effizienz des Magnetschleifverfahrens:

Das Prinzip des Roboterentgratens ähnelt im Wesentlichen dem manuellen Entgraten, wobei der Hauptunterschied darin besteht, dass die Aufgabe von einem Roboter ausgeführt wird. Diese Automatisierung nutzt fortschrittliche Programmier- und Kraftkontrolltechnologien, um präzise und konsistente Ergebnisse zu erzielen.

Das Entgraten mit dem Roboter bietet mehrere wesentliche Vorteile gegenüber dem manuellen Entgraten:

Die Integration von Programmiertechnik und Kraftregelung beim Roboterentgraten ermöglicht ein flexibles Schleifen. Dank dieser Flexibilität kann der Roboter Druck und Geschwindigkeit dynamisch anpassen und so eine optimale Leistung bei verschiedenen Aufgaben und Materialien gewährleisten.

Das Entgraten von Frästeilen kann besonders komplex und kostspielig sein, da sich mehrere Grate in unterschiedlichen Positionen und Größen bilden. In solchen Fällen ist es entscheidend, die richtigen Prozessparameter zu wählen, um die Größe und die Auswirkungen der Grate zu minimieren. Die richtige Auswahl der Parameter gewährleistet eine effiziente Gratentfernung bei gleichzeitiger Erhaltung der Integrität des Teils.

Bei Metallgraten handelt es sich um kleine, unerwünschte Materialvorsprünge, die nach verschiedenen Fertigungsverfahren wie Bearbeitung, Stanzen oder Gießen an den Kanten oder Oberflächen von Metallwerkstücken zurückbleiben. Diese mikroskopischen Unvollkommenheiten können die Qualität, Funktionalität und Sicherheit der fertigen Teile erheblich beeinträchtigen.

Die Bildung von Graten ist ein häufiges Problem bei der Metallverarbeitung, das durch die plastische Verformung des Materials während des Schneidens oder Scherens entsteht. Grate können in Größe und Form variieren und reichen von kaum sichtbaren Vorsprüngen bis hin zu größeren Gebilden.

Das Vorhandensein von Graten an Metallteilen kann zu verschiedenen Problemen führen:

Um diese Probleme zu beheben, ist häufig ein zweiter Arbeitsgang, das Entgraten, erforderlich. Beim Entgraten wird das überschüssige Material entfernt, um glatte Kanten und Oberflächen zu erhalten. Dieser Vorgang kann mit verschiedenen Methoden durchgeführt werden, darunter manuelle Techniken, mechanische Verfahren oder spezielle Entgratungsmaschinen.

Es ist erwähnenswert, dass das Entgraten und die Kantenbearbeitung von Präzisionsteilen einen erheblichen Anteil an den Gesamtproduktionskosten ausmachen können, manchmal bis zu 30% der Kosten des fertigen Teils. Darüber hinaus können diese sekundären Nachbearbeitungsvorgänge nur schwer effizient automatisiert werden, was das Gratmanagement zu einer ständigen Herausforderung in der Metallverarbeitung macht.

Um die Auswirkungen von Graten zu minimieren, wenden die Hersteller häufig Strategien an wie:

Indem sie die Gratbildung proaktiv angehen und effektive Entgrattechniken einsetzen, können Hersteller qualitativ hochwertige, sichere und funktionale Metallkomponenten für verschiedene Anwendungen gewährleisten.

Bei der Bearbeitung von Metallen ist das Auftreten verschiedener Arten von Metallgraten eine häufige Herausforderung. Diese Arten zu verstehen, ist entscheidend, um sie während des Entgratungsprozesses effektiv zu beseitigen. In diesem Abschnitt werde ich auf die Metallgrate eingehen, die mir häufig begegnen.

Die erste Art von Grat, auf die ich stoße, ist ein Poisson-Grat. Dieser Grat entsteht, wenn das Metall beim Schneiden über die Kante der angrenzenden Oberfläche gefaltet wird, wodurch eine erhöhte und raue Kante entsteht. Diese Art von Grat ist in der Regel dünn und kann leicht mit einem Entgratungswerkzeug entfernt werden. Der Name "Poisson" bezieht sich auf den Poisson-Effekt, bei dem sich das Material senkrecht zur aufgebrachten Kraft verformt.

Eine andere Art von Grat ist der Rollgrat. Er entsteht, wenn das Metall während des Schneidens zur Seite geschoben wird, wodurch eine abgerundete Kante entsteht. Der Überrollgrat kann aufgrund seiner Form schwieriger zu entfernen sein als der Poisson-Grat, aber mit dem richtigen Werkzeug und der richtigen Technik ist es möglich. Diese Art von Grat tritt typischerweise bei Bearbeitungsvorgängen auf, bei denen das Schneidwerkzeug aus dem Material austritt.

Die Abrissgrat ist ein weiterer Grat, dem ich regelmäßig begegne. Er wird durch das Reißen von Metall während des Schneidens verursacht, was zu einer gezackten und unregelmäßigen Kante führt. Um Abrissgrate zu entfernen, muss ich oft mehr Kraft aufwenden und ein aggressiveres Entgratungswerkzeug verwenden. Abrissgrate treten häufig bei Prozessen auf, bei denen das Material spröde ist oder die Schnittbedingungen nicht optimal sind.

Wenn ich mit Blechen arbeite, sehe ich manchmal Ausbrechfräsungen. Sie werden dadurch verursacht, dass das Metall auf der gegenüberliegenden Seite des Austrittspunkts des Schneidwerkzeugs bricht oder reißt. Ausbruchgrate können recht groß sein und erfordern möglicherweise eine Kombination von Werkzeugen und Techniken, um sie ordnungsgemäß zu entfernen. Sie treten häufig bei Bohr- und Stanzvorgängen auf.

In einigen Fällen stoße ich auf Oxidgrate-auch bekannt als hitzebeeinflusste Grate. Sie entstehen, wenn das Metall durch die beim Schneiden entstehende Hitze oxidiert wird und eine erhöhte Kante entsteht. Die Entfernung von Oxidgraten erfordert in der Regel eine Kombination aus mechanischen und chemischen Verfahren, um sicherzustellen, dass sowohl der Grat als auch die Oxidation angemessen beseitigt werden. Diese Grate treten häufig beim Laserschneiden und anderen thermischen Schneidverfahren auf.

Schließlich gibt es MikrofräsungenDabei handelt es sich um kleine Grate, die mit bloßem Auge kaum sichtbar sind. Sie scheinen zwar kein großes Problem zu sein, können aber dennoch Probleme verursachen, wenn sie nicht entfernt werden. Um Mikrograte zu entfernen, verwende ich oft Präzisionswerkzeuge oder Poliertechniken. Mikrograte treten typischerweise bei hochpräzisen Bearbeitungsvorgängen auf.

Zusammengefasst sind dies die verschiedenen Arten von Metallgraten, denen ich häufig begegne:

Das Verständnis dieser Grate hilft mir, sie während des Entgratungsprozesses richtig anzugehen, und stellt sicher, dass ich hochwertige, gratfreie Metallteile herstelle.