Wie können Hersteller die Herausforderungen beim Bohren tiefer Löcher mit Präzision und Effizienz bewältigen? Dieser Artikel taucht in die Welt der Tieflochbohrwerkzeuge ein und untersucht die verschiedenen Typen und ihre spezifischen Anwendungen. Sie erfahren mehr über die neuesten Fortschritte in der Bohrertechnologie, ihre Eigenschaften und wie man die häufigsten Hindernisse bei der Tiefbohrbearbeitung überwindet. Machen Sie sich bereit, Ihr Wissen zu erweitern und Ihre Fertigungsprozesse mit diesen wichtigen Erkenntnissen zu verbessern.

Die Tieflochbearbeitung ist ein anspruchsvoller Aspekt des Maschinenbaus und ein aktuelles Thema in der Bearbeitung. Da die Anforderungen an komplexe Tieflochbearbeitungen steigen, die sowohl hohe Präzision als auch Effizienz erfordern, wird die Beherrschung der Leistung und des Anwendungsbereichs verschiedener Tieflochbohrer immer wichtiger.

In diesem Artikel werden hauptsächlich die Eigenschaften, der Anwendungsbereich und die Überlegungen zu verschiedenen Tieflochbohrern vorgestellt.

In der mechanischen Fertigung wird ein zylindrisches Loch mit einer Tiefe, die das Zehnfache seines Durchmessers übersteigt, im Allgemeinen als Tiefloch bezeichnet.

Tiefe Bohrungen werden anhand des Verhältnisses von Bohrungstiefe (L) zu Durchmesser (D) kategorisiert und normalerweise in allgemeine tiefe Bohrungen, mitteltiefe Bohrungen und spezielle tiefe Bohrungen unterteilt. (Hinweis: Je größer das L/D-Verhältnis, desto anspruchsvoller ist der Bearbeitungsprozess).

Tieflochbohrer werden in Typen mit externer und interner Spanabfuhr unterteilt. Zur externen Spanabfuhr gehören Pistolenbohrer und Vollhartmetall-Tieflochbohrer (mit oder ohne Kühlbohrungen); zur internen Spanabfuhr gehören BTA-Tieflochbohrer, Auswerferbohrer und DF-System-Tieflochbohrer. Die Arten und Anwendungsbereiche von Tieflochbohrern sind wie folgt.

| Typ | Umfang der Nutzung |

| Externer spanabhebender Tieflochbohrer (Kanonenbohrer) | Für die Bearbeitung von Φ 2- Φ tiefen Löchern mit einem Verhältnis von Länge zu Durchmesser von 20mm, L/D>100, einer Genauigkeit von H8-H10 und einem Oberflächenrauhigkeitswert von Ra=12.5-3.2um ist die Produktionseffizienz geringer als bei Bohrern mit interner Spanabnahme. |

| BTA-Innenspanung Tieflochbohrer | Verwendet für die Bearbeitung von Φ 6- Φ Ein tiefes Loch mit einem Verhältnis von Länge zu Durchmesser von 60mm, L/D>100, einer Genauigkeit von H7-H9 und einem Oberflächenrauhigkeitswert von Ra=3.2um, mit einer Produktionseffizienz, die mehr als dreimal so hoch ist wie die der externen Spanabfuhr |

| Sprühsaugbohrer | Verwendet für die Verarbeitung Φ 16- Φ Im Falle von 60mm und niedrigem Schneidflüssigkeitsdruck, andere Leistung ist die gleiche wie die der internen Spanabfuhr Tieflochbohren |

| DF-System Tieflochbohrer | Das Bohrgestänge wird durch eine Schneidflüssigkeit unterstützt, wodurch Vibrationen reduziert werden und ein größerer Spanraum, eine hohe Bearbeitungseffizienz und eine gute Genauigkeit erzielt werden. Es kann für die hochpräzise Tieflochbearbeitung verwendet werden; Die Produktionseffizienz ist 3-6 mal höher als die von Pistolenbohrern und 3 mal höher als die von BTA-Innenspanbohrern |

Benannt nach ihrem ursprünglichen Einsatz in der Militärindustrie für die Bearbeitung von Geschützrohren und Kanonen, eignen sich Tieflochbohrer für ein breites Spektrum an Tiefbohrungen, von Formstahl, Glasfaser, Teflon und anderen Kunststoffen bis hin zu hochfesten Legierungen (wie P20 und Chrom-Nickel-Eisen-Legierungen). Bei der Tieflochbearbeitung mit strengen Anforderungen an Toleranz und Oberflächenrauheit gewährleisten Tieflochbohrer Maßhaltigkeit, Positionsgenauigkeit und Geradheit.

Funktionsprinzip des Bohrpistolensystems: Die Schneidflüssigkeit tritt durch den Öleinlass am Reitstock in die Bohrstange ein, kühlt und schmiert den Bohrkopf und wirft die Späne durch die äußere V-förmige Nut aus. Dieses System wird hauptsächlich für tiefe Löcher mit kleinem Durchmesser (weniger als 20 mm) verwendet.

Anwendungen für Pistolenbohrer: Tieflochbohrer mit externer Zerspanung werden hauptsächlich für die Bearbeitung von Bohrungen mit Durchmessern von φ2-20 mm, Seitenverhältnissen L/D >100, Präzision IT8-IT10 und Oberflächenrauheitswerten Ra=12,5-3,2μm verwendet. Sie sind weniger effizient als Tiefbohrer mit interner Spanabfuhr.

Für komplexere Anforderungen bei der Bearbeitung von Tieflöchern mit großen Durchmessern wurde die BTA-Technologie zum Tieflochbohren mit interner Spanabfuhr entwickelt. Da die Späne intern ausgeworfen werden und somit keinen Kontakt mit der bearbeiteten Oberfläche haben, bietet BTA im Vergleich zum Tieflochbohren eine höhere Oberflächenqualität und einen größeren Bereich von Lochdurchmessern.

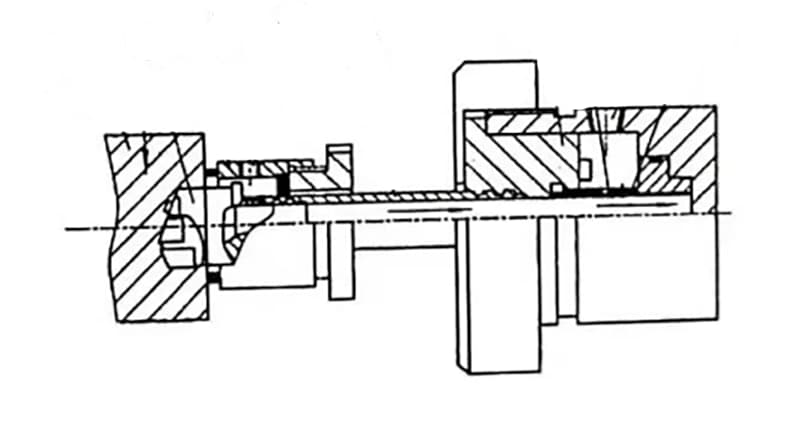

Beim BTA-System sind sowohl der Bohrkopf als auch das Gestänge Hohlzylinder. Das Funktionsprinzip ist unten dargestellt: Die unter Druck stehende Schneidflüssigkeit tritt in den Öler ein, fließt durch den zwischen der Bohrstange und der Bohrlochwand gebildeten Ringraum zum Schneidbereich, um ihn zu kühlen und zu schmieren, und drückt die Späne in den Spanausgang am Bohrkopf, die dann durch den inneren Hohlraum der Stange ausgeworfen werden.

Innenzerspanungs-Tieflochbohrer eignen sich für die Bearbeitung von Durchmessern über 20 mm, Seitenverhältnissen bis zu 100, Präzision IT7-IT10 und Oberflächenrauhigkeit Ra3,2-1,6μm. Ihre Produktionseffizienz ist mehr als dreimal so hoch wie die der externen Zerspanung.

Hauptnachteile von BTA-Bohrern mit interner Zerspanung und Tieflochbohrern: Es sind spezielle Werkzeugmaschinen sowie eine Vorrichtung zur Abscheidung der Schneidflüssigkeit mittels Schwerkraftabscheidung oder elektromagnetischer Trennung für das Recycling der Schneidflüssigkeit erforderlich. Außerdem bildet sich während des Schneidens eine Hochdruckzone zwischen dem Werkstück und dem Öler, was eine zuverlässige Abdichtung vor dem Bohren erforderlich macht.

Das Tiefbohrsystem mit interner Zerspanung leidet unter erheblichen Verlusten im ringförmigen Flüssigkeitskanal, was höhere Drücke und Durchflussraten während der Bearbeitung erfordert. Um dieses Problem zu lösen, hat der Markt eine effizientere und hochwertigere Bohrtechnologie entwickelt - den Ejektorbohrer.

Der Ejektorbohrer nutzt das Prinzip des Ejektoreffekts der Strömungsdynamik und verwendet eine Doppelrohr-Innenzerspanungsmethode, die mit konzentrischen Bohrstangen erfunden wurde. Das Werkzeug ist über ein Verbindungsstück mit der Maschine verbunden, und das Ejektorbohrsystem verwendet eine doppelschichtige rohrförmige Bohrstange. 2/3 der unter Druck stehenden Schneidflüssigkeit tritt in den Ringraum zwischen der inneren und der äußeren Bohrstange ein, fließt zur Kühlung und Schmierung in Richtung des Schneidbereichs und drückt die Späne in den inneren Hohlraum der Bohrstange.

Das verbleibende 1/3 der Schneidflüssigkeit wird mit hoher Geschwindigkeit aus halbmondförmigen Düsen an der inneren Bohrstange eingespritzt, wodurch im inneren Hohlraum ein Unterdruckbereich entsteht, der die mit Spänen beladene Schneidflüssigkeit ansaugt. Durch die doppelte Wirkung von Einspritzung und Absaugung werden die Späne schnell aus dem Auslass herausgeschleudert.

Beim Auswerferbohren erfolgt die Ölzufuhr über einen rotierenden Anschluss, und der Führungssitz hat in erster Linie eine tragende Funktion, so dass er vom Werkstück gelöst werden kann. Dies ist sehr vorteilhaft für die Fünf-Achsen-Bearbeitung, bei der es häufig um nicht ebene Flächen geht, bei denen der Führungssitz nicht in direktem Kontakt mit dem Werkstück stehen kann. Darüber hinaus erleichtert der beim Ejektorbohren entstehende Vakuumeffekt die Spanabfuhr und bietet eine größere Flexibilität in der Anwendung.

Die Auswerferbohrer eignen sich hauptsächlich für die Bearbeitung von Bohrungen mit einem Seitenverhältnis von höchstens 100 und einem Durchmesser von 18 bis 65 mm mit einer Genauigkeit zwischen IT9 und IT11.

Der DF-System-Tieflochbohrer, auch bekannt als Einrohr-Ejektorbohrer, ist eine Abkürzung für "Double Feeder". Dieses Werkzeug wurde Mitte der 1970er Jahre von der Nippon Metal Company Ltd. in Japan entwickelt und hat sich aus dem Standard-Auswerferbohrer entwickelt. Er kombiniert die Spanauswurfmethode des Standard-BTA-Tieflochbohrers mit der Spanabsaugmethode des Ejektorbohrers.

Die einzelne Bohrstange wird von der Schneidflüssigkeit unterstützt, wodurch Vibrationen reduziert werden und ein größerer Spanraum entsteht, was zu höherer Effizienz und Präzision führt. Er eignet sich für die hochpräzise Tieflochbearbeitung; seine Produktionseffizienz ist 3- bis 6-mal höher als die von Tieflochbohrern und dreimal höher als die von BTA-Bohrern mit interner Zerspanung, allerdings zu höheren Kosten.

Die oben genannten Bohrkopfkonfigurationen zeigen, dass das System unabhängig von der Zerspanungsmethode das Werkstück, die Werkzeuge, das Sonderzubehör, die Werkzeugmaschinen und die Steuerungssysteme umfasst.

Das spezielle Zubehör hängt von der Art der Schneidstoffversorgung, der Spanabfuhr und der Relativbewegung zwischen Werkstück und Werkzeug ab. Daher sind für die Tieflochbearbeitung spezielle Geräte und Zubehör erforderlich, was die Anlagenstruktur komplex und kostspielig macht.

Achten Sie auf den Rundlauf der Spindel und der Werkzeugführungsbuchse, der Stützbuchse für die Werkzeugstange und der Stützbuchse für das Werkstück; sorgen Sie für ein klares und normales Kühlschmierstoffsystem; vermeiden Sie Zentrierbohrungen an der bearbeiteten Stirnfläche und das Bohren auf geneigten Flächen; achten Sie auf eine normale Spanform und vermeiden Sie gerade, bandförmige Späne; verwenden Sie bei der Bearbeitung von Durchgangslöchern höhere Drehzahlen und reduzieren Sie die Drehzahl oder halten Sie die Maschine an, wenn der Bohrer durchzubrechen droht, um Schäden am Bohrer zu vermeiden.

Bei der Bearbeitung von Tieflöchern entsteht eine beträchtliche Schneidewärme, die nur schwer abgeführt werden kann und eine ausreichende Menge an Schneidflüssigkeit zur Schmierung und Kühlung der Werkzeuge erfordert.

In der Regel wird eine 1:100-Emulsion oder eine Hochdruckemulsion verwendet; bei höheren Anforderungen an Präzision und Oberflächenqualität oder bei der Bearbeitung zäher Werkstoffe wird eine Hochdruckemulsion oder eine hochkonzentrierte Hochdruckemulsion gewählt. Die kinematische Viskosität des Schneidöls wird in der Regel bei (40°C) 10-20cm²/s gewählt, mit einer Fließgeschwindigkeit von 15-18m/s; für kleinere Durchmesser sollten Schneidöle mit niedrigerer Viskosität verwendet werden; für die hochpräzise Tieflochbearbeitung kann eine Schneidölmischung aus 40% schwefelhaltigem Hochdrucköl + 40% Kerosin + 20% Chlorparaffin verwendet werden.

Der Druck und die Durchflussmenge der Schneidflüssigkeit stehen in engem Zusammenhang mit dem Bohrungsdurchmesser und der Bearbeitungsmethode, wie in der Referenztabelle angegeben.

| Externe spanabhebende Tieflochbohrer | Interne Spanabfuhr Tieflochbohrer | ||||

| Blende /mm | Druck /MPa | Durchflussmenge /(L/min) | Blende /mm | Druck /MPa | Durchflussmenge /(L/min) |

| 4-10 | 2.5-6 | 8-20 | 8-15 | 5-6.5 | 20-50 |

| 10-15 | 2-5 | 20-30 | 15-25 | 4-5.5 | 50-70 |

| 15-20 | 1.5~4.5 | 30-40 | 25-35 | 3-4. 5 | 70-100 |

| 20-25 | 1.5-4 | 40-50 | 35-45 | 2.5-3.5 | 100-125 |

| 25-30 | 1.5-3 | 50-60 | 45-80 | 2-3 | 125-200 |

Die Bearbeitung von Tieflöchern nimmt im Bereich der mechanischen Bearbeitung einen wichtigen Platz ein und macht etwa 40% der Lochbearbeitung aus. Das kontinuierliche Aufkommen neuer hochharter und hochwertiger, schwer zu bearbeitender Werkstücke mit tiefen Bohrungen

erfordert höhere Bearbeitungstiefen, Präzision und Effizienz. Als Schlüsselprozess und Herausforderung kann die Effizienz der Tieflochbearbeitung nur dann verbessert werden, wenn man das Konzept der Tieflöcher, die Merkmale und Herausforderungen der Tieflochbearbeitung versteht und die Typen, Strukturen und Anwendungsbereiche der verschiedenen Tieflochbohrer kennt.